Изобретение относится к области производства стеновых строительных материалов, в частности, к устройствам для полусухого формования керамических изделий.

Известно устройство полусухого прессования керамических изделий, содержащее сообщенные между собой бункер подачи материалов и продольный прессующий канал, пуансон, установленный в прессующем канале с возможностью возвратно-поступательного перемещения, нажимной механизм, изменяющий поперечное сечение продольного прессующего канала путем перемещения одной из его стенок при помощи нажимного механизма в направлении, перпендикулярном продольной оси прессования (патент RU №2198786, С2, кл. В28В 3/02, 3/10, 20.02.2003).

Недостатками известного устройства являются сложность конструкции нажимного механизма, обеспечивающего запирание «столба» отформованных изделий в прессующем канале, и низкое качество отформованных изделий. Последний недостаток обусловлен тем, что трение формуемой смеси о стенки прессующего канала не дает слоям смеси перемещаться равномерно в направлении оси прессования, в результате изделия в плоскости касания друг с другом получаются с одной стороны вогнутыми, а с другой выпуклыми. Кроме этого, при горизонтальном расположении прессующего канала из-за угла естественного откоса смеси, возникает сложность при загрузке смеси в полость прессующего канала, с точки зрения, обеспечения одинаковой глубины (длины) загрузки смеси по оси прессования изделия в прессующем канале.

В качестве ближайшего аналога заявляемого решения принято устройство полусухого прессования керамических изделий (патент Кыргызской Республики KG №110, U1, кл. В28В 3/02, 3/24, 30.08.2010 г.), содержащее загрузочный механизм, включающий в себя бункер для формуемой смеси, каретку с механизмом его перемещения, прессующий канал с пуансоном, установленным вертикально и механизм прессования, соединенный с пуансоном, кроме этого устройство снабжено пластинами с упругими пустотообразователями, которые устанавливаются между формуемыми изделиями в прессующем канале.

Недостатком известного устройства является то, что отформованное изделие при выходе из прессующего канала падает на приемный конвейер, при этом расстояние между выходным торцом прессующего канала и поверхностью конвейера должно быть больше высоты отформованного изделия, а это, в свою очередь, снижает прочностные характеристики свежеотформованного изделия. Кроме этого, в известном устройстве можно формовать только изделия с несквозными пустотными отверстиями, а это ограничивает возможности устройства.

Задачей изобретения является разработка конструкции устройства позволяющей повысить качество отформованного изделия, полученного способом полусухого формования «изделие в изделие», в котором в качестве опорной реакции используется сила трения между отформованными изделиями на предыдущих циклах и стенками прессующего канала. При этом в заявляемом устройстве появляется возможность формования изделий, как со сквозными пустотными отверстиями, так и несквозными пустотными отверстиями.

Поставленная задача решается тем, что устройство полусухого прессования керамических изделий, содержащее прессующий канал, бункер, каретку с механизмом его перемещения, пуансон, имеющий возможность возвратно-поступательного перемещения внутри прессующего канала, согласно изобретению, прессующий канал выполнен составным, состоящим из установленных на одной оси неподвижной и подвижной частей, при этом неподвижная часть прессующего канала выполнена с пустотообразователями и закреплена на раме, а подвижная часть через тяги, установленные в направляющих, и траверсу, соединена с корпусом прессующего гидроцилиндра, при этом шток прессующего гидроцилиндра соединен с пуансоном.

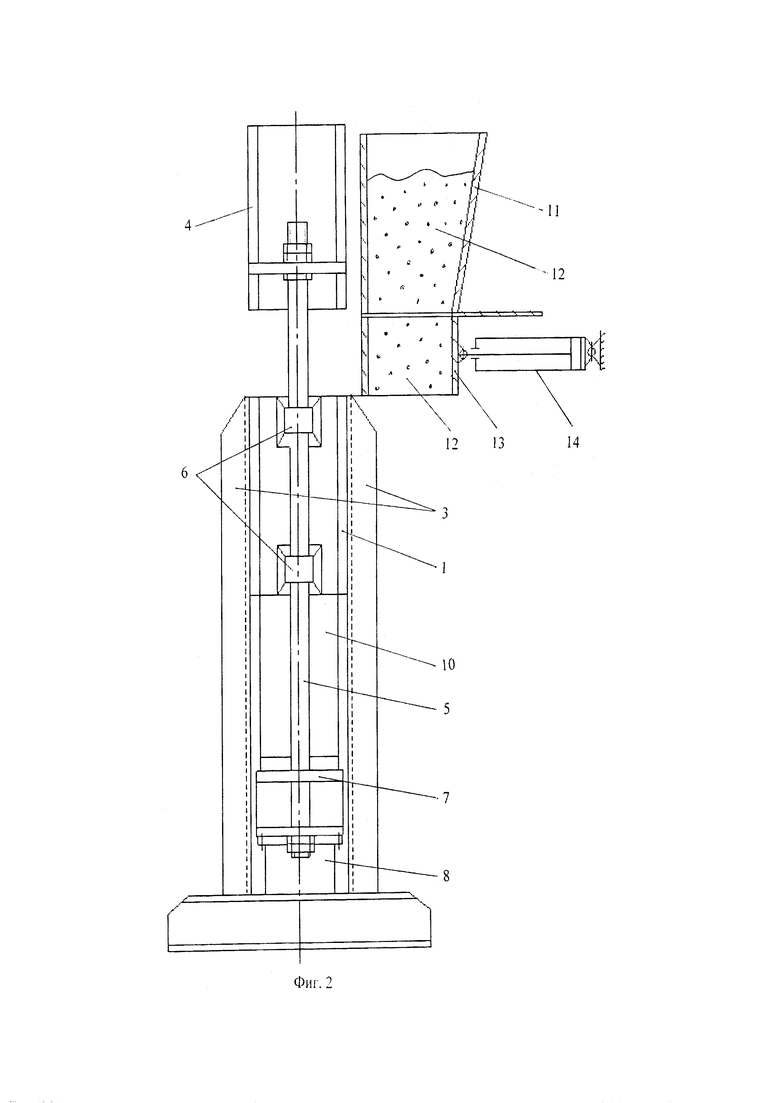

На фиг. 1 изображен разрез устройства для полусухого прессования керамических изделий в исходном положении, а на фиг. 2 представлен вид устройства сбоку.

Устройство полусухого прессования керамических изделий состоит из неподвижной части прессующего канала 1 с пустотообразователями 2, закрепленной на раме 3, подвижной части прессующего канала 4, установленной на одной оси с неподвижной частью прессующего канала 1 и через тяги 5, установленные в направляющих 6, через траверсу 7 соединенной с корпусом прессующего гидроцилиндра 8, а его шток 9 соединен с пуансоном 10, загрузочного механизма, включающим в себя бункер 11 с формуемой смесью 12, каретку 13 для загрузки формуемой смеси 12 в полость неподвижной части прессующего канала 1 и гидроцилиндр 14 для перемещения каретки 13. При этом, для формования изделий со сквозными пустотными отверстиями высота пустотообразователей 2 в неподвижной части прессующего канала 1 должно быть равна высоте неподвижной части прессующего канала 1, а для формования изделий с несквозными пустотными отверстиями высота пустотообразователей 2, на неподвижной части прессующего канала 1, должна быть меньше высоты неподвижной части прессующего канала 1.

Устройство полусухого прессования керамических изделий работает следующим образом. В начале работы устройства заранее подготовленная смесь 12 загружается в бункер 11, а подвижная часть прессующего канала 4 находится в крайнем верхнем положении, как изображено на фиг. 1 и на фиг. 2. Формуемая смесь 12 через выходное отверстие бункера 11 заполняет полость каретки 13, затем при включении гидроцилиндра 14 каретка, перемещаясь над неподвижной частью прессующего канала 1 загружает его полость формуемой смесью 12. Дозирование формуемой смеси при загрузке полости неподвижной части прессующего канала 1 происходит объемно. В начале работы устройства для закрытия выходного отверстия неподвижной части прессующего канала 1, пока полость подвижной части прессующего канала 4 не заполниться отформованными изделиями и не создаст опорную реакцию для формования очередного изделия, используется пластина (на чертеже не показана). Эта пластина устанавливается между подвижной 4 и неподвижной 1 частями прессующего канала в начале работы устройства перед прессованием каждого изделия, пока не заполнится полость подвижной части прессующего канала 4 отформованными изделиями 15.

Таким образом, процесс формования первых изделий, в начале работы устройства, осуществляется следующим образом. После загрузки неподвижной части прессующего канала 1 формуемой смесью, на верхний торец неподвижной части прессующего канала 1 устанавливается пластина, а затем включается прессующий гидроцилиндр 8. С включением прессующего гидроцилиндра 8 подвижная часть прессующего канала 4 опускается вниз и при достижении неподвижной части прессующего канала 1 нижний торец подвижной части прессующего канала 4 прижимает вышеотмеченную пластину к верхнему торцу неподвижной части прессующего канала 1. С момента соприкасания нижнего торца подвижной части прессующего канала 4 верхнего торца неподвижной части прессующего канала 1 с пластиной, начинается процесс прессования изделия пуансоном 10. Затем при достижении требуемого давления прессования прессующий гидроцилиндр 8 переключается в режим втягивания штока 9, в результате чего, освобождается пластина, прижатая к торцу выходного отверстия неподвижной части прессующего канала 1. После снятия пластины прессующий гидроцилиндр 8 повторно включается в режим прессования. С включением прессующего гидроцилиндра 8 в режим прессования и касания нижнего торца подвижной части прессующего канала 4 верхнего торца неподвижной части прессующего канала 1 начнется запрессовка пуансоном 10 отформованного изделия, из полости неподвижной части прессующего канала 1 в полость подвижной части прессующего канала 4. Далее при достижении торца пуансона 10 верхнего торца неподвижной части прессующего канала 1 и полной запрессовки отформованного изделия в полость подвижной части прессующего канала 4 прессующий гидроцилиндр 8 переключается в режим втягивания штока 9. В результате втягивания штока 9 прессующего гидроцилиндра 8 подвижная часть прессующего канала 4 возвращается в верхнее исходное положение, а пуансон 10 опускается в нижнее положение для загрузки новой порции смеси в полость неподвижной части прессующего канала 1.

Процесс полусухого прессования керамических изделий на установке и последовательность операций на следующем и последующих циклах производится аналогично первому циклу до тех пор, пока полость подвижной части прессующего канала полностью не заполниться отформованными изделиями. Когда полость подвижной части прессующего канала 4 полностью заполниться отформованными изделиями, в последующих циклах отпадает необходимость использования пластины для закрытия выходного отверстия неподвижной части прессующего канала 1. При формовании изделий на последующих циклах в качестве опорной поверхности (реакции) используется суммарная сила трения между отформованными изделиями и стенками подвижной части прессующего канала 4.

Таким образом, предлагаемая конструкция устройства полусухого прессования керамических изделий за счет исполнения прессующего канала составным, состоящим из неподвижной части прессующего канала 1 и подвижной части прессующего канала 4, исключается падение отформованных изделий при выходе из прессующего канала, появляется возможность формования изделий со сквозными и несквозными пустотными отверстиями. При этом, для формования изделий со сквозными пустотными отверстиями, достаточно высоту пустотообразователей 2 в неподвижной части прессующего канала 1 выполнить равным высоте неподвижной части прессующего канала 1, а для формования изделий с несквозными пустотными отверстиями, достаточно высоту пустотообразователей 2, на неподвижной части прессующего канала 1, выполнить меньше высоты неподвижной части прессующего канала.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ПОЛУСУХОГО ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2017 |

|

RU2655314C1 |

| УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 1992 |

|

RU2044638C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ ПРЕССОВАНИЕМ, ПРЕСС-ФОРМА И ЛИНИЯ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 1995 |

|

RU2087307C1 |

| Способ изготовления пустотелых изделий из пресс-порошков и пресс-форма для изготовления пустотелых изделий из пресс-порошков | 1986 |

|

SU1430280A1 |

| УСТРОЙСТВО ПОЛУСУХОГО ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2000 |

|

RU2198786C2 |

| УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ПРЕИМУЩЕСТВЕННО ИЗ ПОЛУСУХИХ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 1994 |

|

RU2070109C1 |

| СПОСОБ ЭКСТРУЗИОННОГО ФОРМОВАНИЯ ИЗДЕЛИЙ С ПУСТОТАМИ | 1990 |

|

RU2014221C1 |

| СПОСОБ ПОЛУСУХОГО ФОРМОВАНИЯ СЫРЦА КИРПИЧА НА ПРЕССЕ | 1998 |

|

RU2151694C1 |

| АГРЕГАТ ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛУСУХИХ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 2005 |

|

RU2279974C1 |

| Способ непрерывного полусухого прессования керамических изделий и устройство для его осуществления | 1991 |

|

SU1838101A3 |

Изобретение относится к области производства стеновых строительных материалов, в частности к устройствам для полусухого формования керамических изделий. Устройство содержит прессующий канал, бункер, каретку с механизмом его перемещения и пуансон, имеющий возможность возвратно-поступательного перемещения внутри прессующего канала. При этом прессующий канал выполнен составным, состоящим из установленных на одной оси неподвижной и подвижной частей. Причем неподвижная часть прессующего канала выполнена с пустотообразователями и закреплена на раме, а подвижная часть при помощи тяг, установленных в направляющих при помощи траверсы, соединена с корпусом прессующего гидроцилиндра, а его шток соединен с пуансоном. Техническим результатом является повышение качества отформованного изделия. 2 ил.

Устройство полусухого прессования керамических изделий, содержащее прессующий канал, бункер, каретку с механизмом его перемещения, пуансон, имеющий возможность возвратно-поступательного перемещения внутри прессующего канала, отличающееся тем, что прессующий канал выполнен составным, состоящим из установленных на одной оси неподвижной и подвижной частей, при этом неподвижная часть прессующего канала выполнена с пустотообразователями и закреплена на раме, а подвижная часть при помощи тяг, установленных в направляющих при помощи траверсы, соединена с корпусом прессующего гидроцилиндра, при этом шток прессующего гидроцилиндра соединен с пуансоном.

| Прибор, автоматически записывающий пройденный путь | 1920 |

|

SU110A1 |

| ПРЕСС ДЛЯ ПОЛУСУХОГО ПРЕССОВАНИЯ | 1992 |

|

RU2082604C1 |

| RU 2058891 С1, 27.04.1996 | |||

| Установка для прессования изделий из рыхлых масс | 1984 |

|

SU1265048A1 |

| Устройство для прессования пустотелого сборного строительного элемента | 1990 |

|

SU1821374A1 |

| СПОСОБ ОЧИСТКИ КОТЛА ОТ НАКИПИ | 1924 |

|

SU1076A1 |

Авторы

Даты

2019-10-24—Публикация

2018-04-02—Подача