2.Установка по п. 1, отличающаяся тем, что пуансон выполнен в виде опорной плиты и размещенных одно в другом коробчатых колец, крайние из которых свободно установлены на опорной плите, средние подпружинены относительно опорной плиты, а остальные закреплены на ней.

3.Установка по п. 1, отличающаяся тем, что устройство для образования пустот

вьпюлнено в виде пустообразователя с гидроцилиндром его перемещения, ползунов, вертикальных направляющих и кронштейнов, при этом гидроцилиндр установлен в ползунах, ползуны- в вертикальных направляющих, а последние закреплены па кронштейнах, укрепленных на корпусе установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления пустотелых рам из рыхлых масс | 1990 |

|

SU1791121A1 |

| Устройство для прессования пустотелого сборного строительного элемента | 1990 |

|

SU1821374A1 |

| ПРЕСС ДЛЯ ПРОИЗВОДСТВА КИП ИЗ КОРНЕЙ СОЛОДКИ | 2000 |

|

RU2192735C2 |

| Многосекционный пресс для изготовления многопустотных панелей из волокнистых масс | 1990 |

|

SU1778001A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ БЫСТРОТВЕРДЕЮЩИХ СМЕСЕЙ | 1991 |

|

RU2005611C1 |

| Способ изготовления многопустотных плит из волокнистых масс и устройство для его осуществления | 1989 |

|

SU1659201A1 |

| Модульная установка прессования | 2023 |

|

RU2817195C1 |

| Устройство для формирования щелевых камней | 1988 |

|

SU1595643A1 |

| УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2100191C1 |

| УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 1992 |

|

RU2044638C1 |

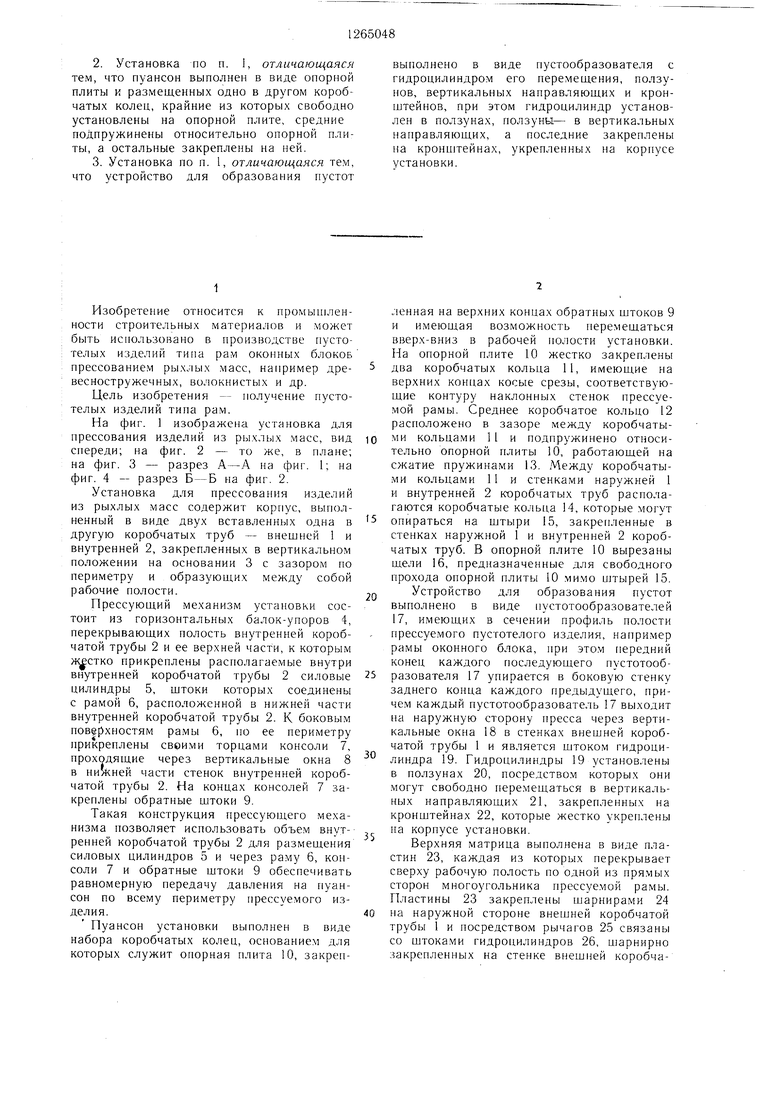

1. УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ РЫХЛЫХ МАСС, содержащая корпус, размещенные в нем прессующий механизм с пуансоном и верхнюю матрицу, отличающаяся тем, что, с целью получения пустотелых изделий типа рам, она снабжена устройством для образования пустот и механизмо.м раскрытия верхней матрицы, корпус выполнен в виде вертикальных концентрично установленных внутренней и внещней коробчатых труб, образующих между собой рабочие полости, в которых размещен пуансон, верхняя матрица выполнена в виде пластин, щарнирно закрепленных на стенке внешней коробчатой трубы и перекрывающих сверху рабочие полости, а механиз.м раскрытия верхней матрицы выполнен в виде гидроцилиндров и шарнирно соединенных с их штоками рычагов, причем рычаги жестко связаны с пластинами гидроцилиндры щарнирно закреплены на стенках внешней коробчатой трубы, при этом прессующий механизм выполнен в виде силового цилиндра, рамы с консолями и обратных штоков для крепления на них пуансона, причем силовой цилиндр размещен в полости верхней половины внутренней коробчатой трубы вниз с $ штоком и прикреплен к ней своим корпусом, к штоку подвешена рама с консолями, (Л на которых установлены обратные штоки. N3 Од ел о 4 00

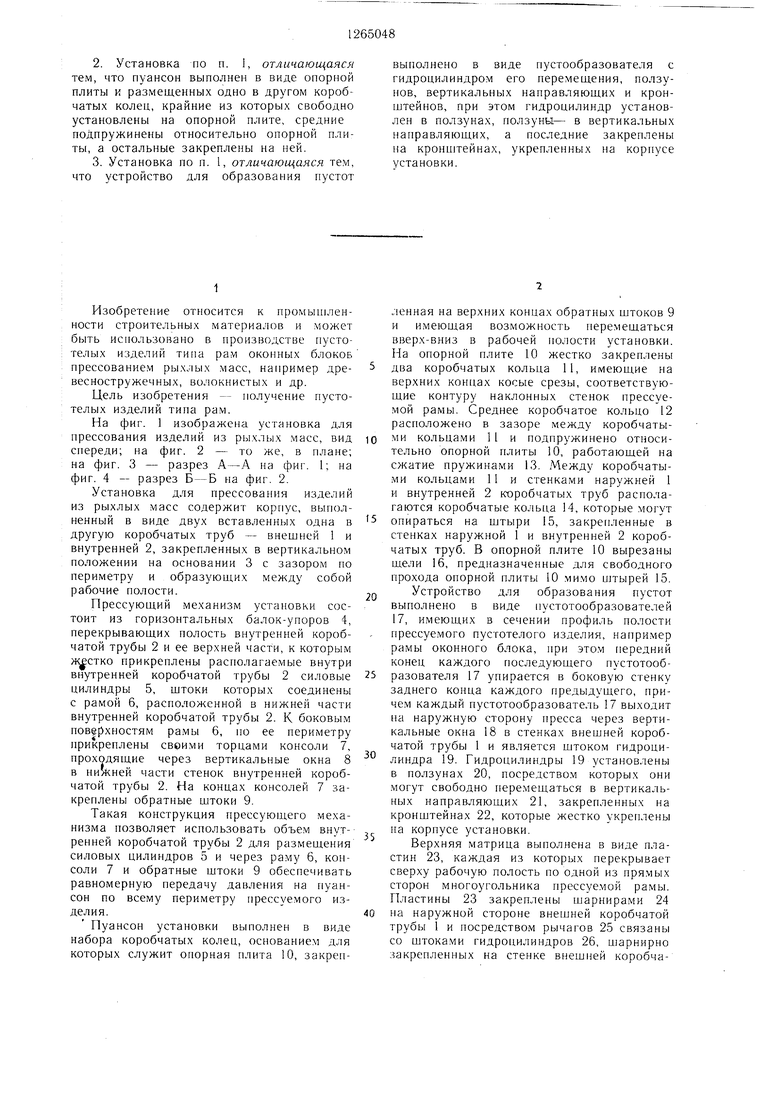

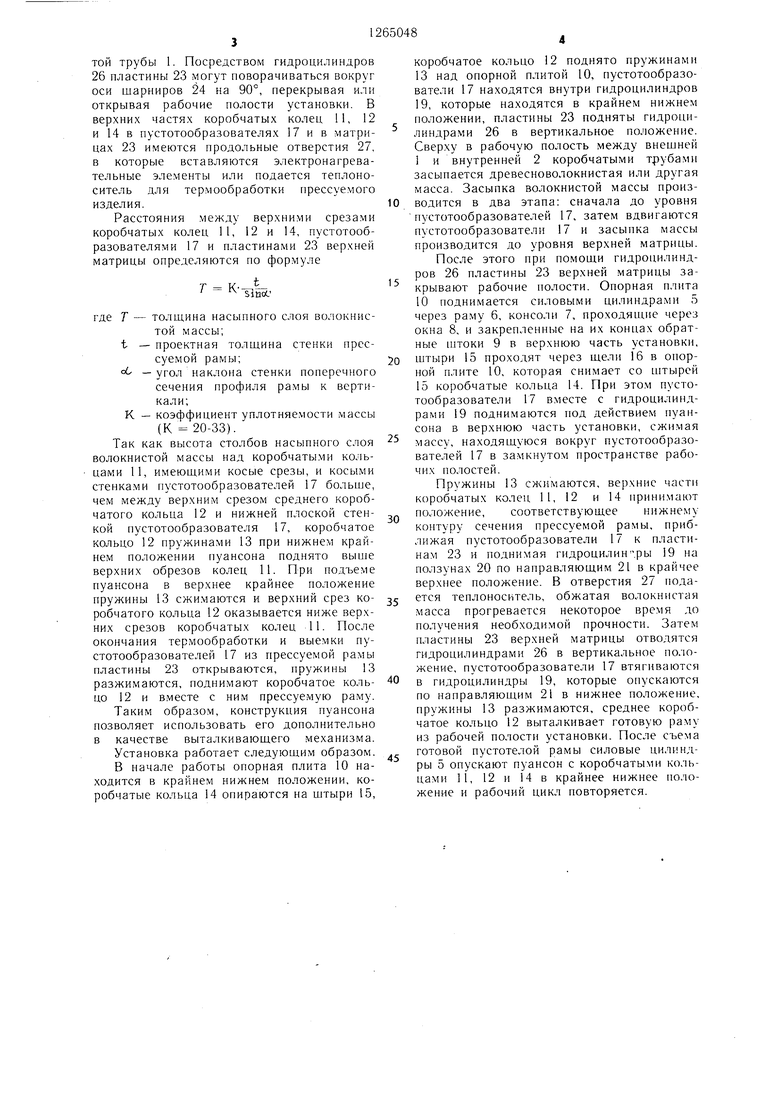

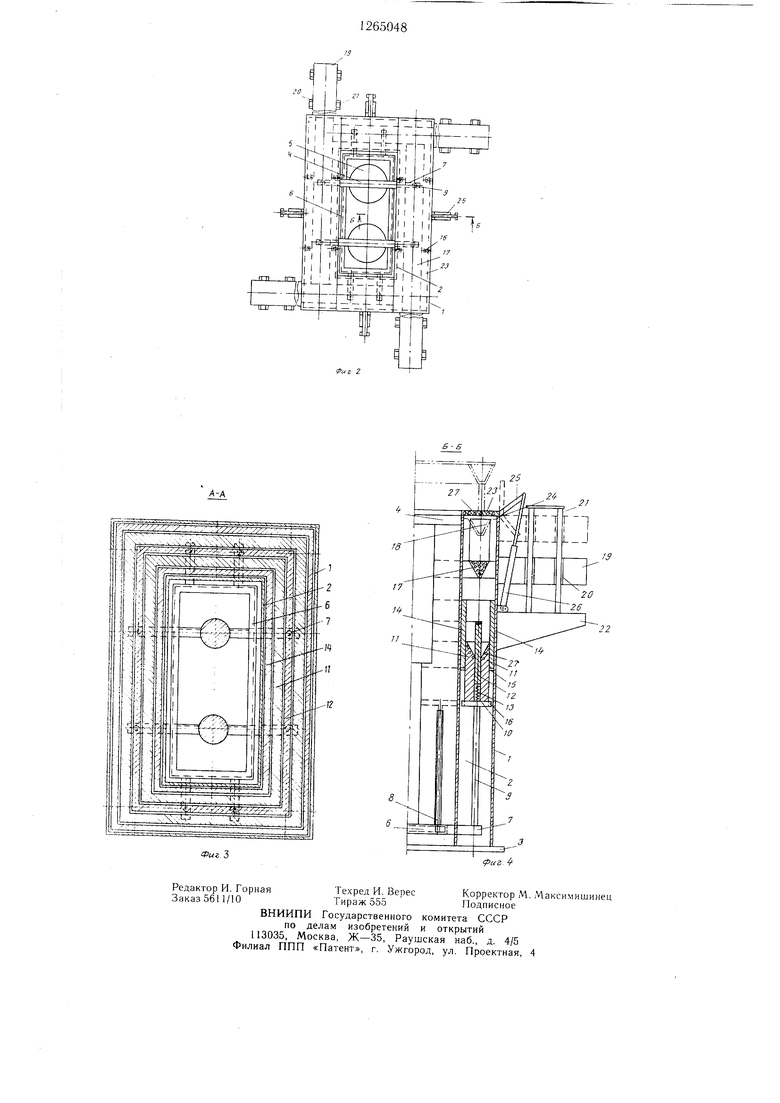

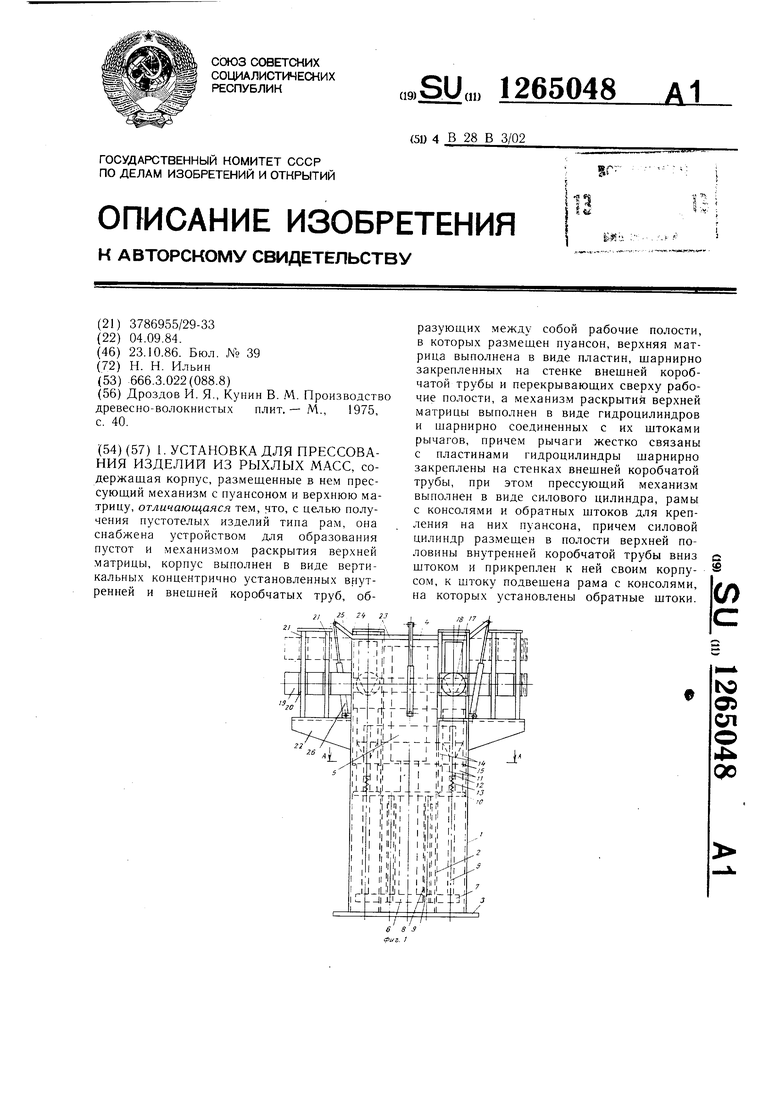

Изобретение относится к промышленности строительных материалов и может быть использовано в производстве пустотелых изделий типа рам оконных блоков прессованием рыхлых масс, например древесмостружечных, волокнистых и др. Цель изобретения - получение пустотелых изделий типа рам. На фиг. 1 изображена установка для прессования изделий из рыхлых масс, вид спереди; на фиг. 2 - то же, в плане; на фиг. 3 - разрез А-А па фиг. 1; на фиг. 4 - разрез Б - Б на фиг. 2. Установка для прессования изделий из рыхлых масс содержит корпус, выполненный в виде двух вставленных одна в другую коробчатых труб - внешней 1 и внутренней 2, закрепленных в вертикальном положении на основании 3 с зазором по периметру и образующих между собой рабочие полости. Прессующий механизм установки состоит из горизонтальных балок-упоров 4, перекрывающих полость внутренней коробчатой трубы 2 и ее верхней части, к которым юестко прикреплены располагаемые внутри внутренней коробчатой трубы 2 силовые цилиндры 5, щтоки которых соединены с рамой 6, расположенной в нижней части внутренней коробчатой трубы 2. К боковым поверхностям ра.мы 6, по ее периметру прикреплены своими торцами консоли 7, проходящие через вертикальные окна 8 в нижней части стенок внутренней коробчатой трубы 2. На концах консолей 7 закреплены обратные штоки 9. Такая конструкция прессующего механизма позволяет использовать объем внутренней коробчатой трубы 2 для размещения силовых цилиндров 5 и через раму 6, консоли 7 и обратные штоки 9 обеспечивать равномерную передачу давления на пуансон по всему периметру прессуемого изделия. Пуансон установки выполнен в виде набора коробчатых колец, основанием для которых служит опорная плита 10, закрепленная на верхних концах обратных штоков 9 и имеющая возможность перемещаться вверх-вниз в рабочей полости установки. На опорной плите 10 жестко закреплены два коробчатых кольца 11, имеющие на верхних концах косые срезы, соответствующие контуру наклонных стенок прессуемой рамы. Среднее коробчатое кольцо 12 расположено в зазоре между коробчатыми кольцами 11 и подпружинено относительно опорной плиты 10, работающей на сжатие пружинами 13. Между коробчаты.ми кольцами 11 и стенками наружней 1 и внутренней 2 коробчатых труб располагаются коробчатые кольца 14, которые могут опираться на штыри 15, закрепленные в стенках наружной 1 и внутренней 2 коробчатых труб. В опорной плите 10 вырезаны щели 16, предназначенные для свободного прохода опорной плиты 10 ми.мо штырей 15. Устройство для образования пустот выполнено в виде пустотообразователей 17, имеющих в сечении профиль полости прессуе.мого пустотелого изделия, например рамы оконного блока, при этом передний конец каждого последующего пустотообразователя 17 упирается в боковую стенку заднего конца каждого предыдущего, причем каждый пустотообразователь 17 выходит па наружную сторону пресса через вертикальные окна 18 в стенках внешней коробчатой трубы 1 и является штоко.м гидроцилиндра 19. Гидроцилиндры 19 установлены в ползунах 20, посредством которых они .могут свободно перемещаться в вертикальных направляющих 21, закрепленных на кронштейнах 22, которые жестко укреплены на корпусе установки. Верхняя матрица выполнена в виде пластин 23, каждая из которых перекрывает сверху рабочую полость по одной из пря.мых сторон многоугольника прессуе.мой рамы. Пластины 23 закреплены шарнирами 24 па наружной стороне внешней коробчатой трубы 1 и посредством рычагов 25 связаны со щтока.ми гидроцилипдров 26, шарнирно закрепленных на стенке внешней коробчатой трубы 1. Посредством гидроцилиндров 26 пластины 23 могут поворачиваться вокруг оси шарниров 24 на 90°, перекрывая или открывая рабочие полости установки. В верхних частях коробчатых колец 11, 12 и 14 в пустотообразователях 17 и в матрицах 23 имеются продольные отверстия 27, в которые вставляются электронагревательные элементы или подается теплоноситель для термообработки прессуемого изделия.

Расстояния между верхними срезами коробчатых колец 11, 12 и 14, пустотообразователями 17 и пластинами 23 верхней матрицы определяются по формуле

т - К 1Лио(.

где Т - толщина насыпного слоя волокнистой массы;

t - проектная толщина стенки прессуемой рамы;

об угол наклона стенки поперечного

сечения профиля рамы к вертикали;

К - коэффициент уплотняемости массы (К 20-33).

Так как высота столбов насыпного слоя волокнистой массы над коробчатыми кольцами 11, имеющими косые срезы, и косыми стенками пустотообразователей 17 больще, чем между верхним срезом среднего коробчатого кольца 12 и нижней плоской стенкой пустотообразователя 17, коробчатое кольцо 12 пружинами 13 при нижнем крайнем положении пуансона поднято выше верхних обрезов колец И. При подъеме пуансона в верхнее крайнее положение пружины 13 сжи.маются и верхний срез коробчатого кольца 12 оказывается ниже верхних срезов коробчатых колец 11. После окончания термообработки и выемки пустотообразователей 17 из прессуемой рамы пластины 23 открываются, пружины 13 разжимаются, поднимают коробчатое кольцо 12 и вместе с ним прессуемую раму.

Таким образом, конструкция пуансона позволяет использовать его дополнительно в качестве выталкивающего механизма.

Установка работает следующим образом.

В начале работы опорная плита 10 находится в крайнем нижнем положении, коробчатые кольца 14 опираются на щтыри 15,

коробчатое кольцо 12 поднято пружинами 13 над опорной плитой 10, пустотообразователи 17 находятся внутри гидроцилиндров 19, которые находятся в крайнем нижнем положении, пластины 23 подняты гидроцилиндрами 26 в вертикальное положение. Сверху в рабочую полость между внещней 1 и внутренней 2 коробчатыми трубами засыпается древесноволокнистая или другая масса. Засыпка волокнистой массы производится в два этапа; сначала до уровня пустотообразователей 17, затем вдвигаются пустотообразователи 17 и засыпка массы производится до уровня верхней матрицы.

После этого при помощи гидроцилиндров 26 пластины 23 верхней матрицы закрывают рабочие иолости. Опорная плита 10 поднимается силовыми цилиндрами 5 через раму 6, консоли 7, проходящие через окна 8, и закрепленные на их концах обратные штоки 9 в верхнюю часть установки, щтыри 15 проходят через щели 16 в опорной плите 10, которая снимает со штырей 15 коробчатые кольца 14. При это.м пустотообразователи 17 вместе с гидроцилиндрами 19 поднимаются под действием пуансона в верхнюю часть установки, сжимая массу, находяц.1уюся вокруг пустотообразователей 17 в замкнутом пространстве рабочих полостей.

Пружины 13 сжимаются, верхние части коробчатых колец 11, 12 и 14 принимают положение, соответствующее нижнему контуру сечения прессуемой рамы, приближая пустотообразователи 17 к пластинам 23 и поднимая гидроцилин.ры 19 на ползунах 20 по направляющим 21 в крайнее верхнее положение. В отверстия 27 подается теплоноситель, обжатая волокнистая масса прогревается некоторое время до получения необходимой прочности. Затем пластины 23 верхней матрицы отводятся гидроцилиндрами 26 в вертикальное положение, пустотообразователи 17 втягиваются в гидроцилиндры 19, которые опускаются по направляющим 21 в нижнее положение, пружины 13 разжимаются, среднее коробчатое кольцо 12 выталкивает готовую раму из рабочей полости установки. После съема готовой пустотелой рамы силовые цилиндры 5 опускают пуансон с коробчатыми кольцами 11, 12 и 14 в крайнее нижнее положение и рабочий цикл повторяется.

| Дроздов И | |||

| Я., Кунин В | |||

| М | |||

| Производство древесно-волокнистых плит | |||

| - М., 1975, с | |||

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

Авторы

Даты

1986-10-23—Публикация

1984-09-04—Подача