Изобретение относится к сварочному производству и может быть использовано при аргонодуговой сварке стыковых соединений без разделки кромок.

Известен способ регулирования глубины проплавления при автоматической аргонодуговой сварке неплавящимся электродом без присадочной проволоки, при котором измеряют один из параметров режима - ток сварки или напряжение на дуге, рассчитывают разность измеренной и эталонной величин режима и регулируют измеренный параметр, устраняя полученную разность. Этот способ может быть использован и для регулирования одновременно нескольких параметров режима (см. Гладков Э.А. Автоматизация сварочных процессов / Э.А. Гладков, В.Н. Бродягин, Р.А. Перковский.- М.: Изд-во МГТУ им Н.Э. Баумана, 2014.-421 с. стр. 294, рис. 6.4 а).

Технической проблемой при использовании такого способа является необходимость регулирования одновременно всех измеряемых параметров режима, что делает систему регулирования сложной. При такой системе регулирования предъявляются высокие требования к точности поддержания каждой из измеряемых и регулируемых величин. При определении точности поддержания каждого из параметров режима, суммарное допустимое отклонение регулируемой глубины проплавления должно делиться на число режимов и полученное допустимое отклонение должно обеспечиваться каждым параметром режима по отдельности.

Известен способ регулирования глубины проплавления при автоматической аргонодуговой сварке неплавящимся электродом без присадочной проволоки стыковых соединений без разделки кромок, при котором измеряют параметры режима - ток сварки, напряжение на дуге, скорость сварки, а изменение этих параметров вследствие воздействия внешних возмущений компенсируют изменением одного из измеряемых параметров, рассчитываемого из условия сохранения постоянства заданной глубины проплавления Н, которую определяют по предварительно полученной экспериментальной зависимости

где К, р, q, r - коэффициенты, определяемые на основе экспериментов,

I - ток дуги,

U - напряжение дуги,

Vc - скорость сварки.

(см. патент Японии №50-3987, кл. 12 В112.4, кл. В23К 9/12, опублик. 13.02.75). Этот способ автоматического регулирования принят за прототип.

В этом случае требования к точности поддержания регулирующего режима сварки снижаются в три раза, что значительно уменьшает стоимость используемого оборудования. Основной технической проблемой при использовании данного способа является высокая трудоемкость экспериментального определения коэффициентов зависимости (1) и недостаточная точность регулирования, обусловленная существенной зависимостью этих коэффициентов от параметров режима сварки. По последней причине недостаточна стабильность глубины проплавления и связанных с ней других параметров качества сварного соединения.

Для определения каждого из четырех коэффициентов формулы (1) необходимо выполнение минимум трех опытов, включая точку с номинальными параметрами режима, по определению зависимости глубины проплавления от значений параметра. При проведении таких опытов необходимо поддерживать два оставшихся параметра режима из трех на постоянном уровне, что для сварочной дуги достаточно затруднительно, так как, например, напряжение дуги зависит от ее тока. Всего для определения только коэффициентов (показателей степени) в формуле (1) потребуется не менее девяти опытов с различными параметрами.

Кроме того, зависимость (1) не учитывает влияния на глубину проплавления начальной температуры свариваемых деталей, что требует проведения дополнительных экспериментов при изменении температуры, при которой ведется сварка, например при предварительном или сопутствующем подогреве свариваемых деталей, другом существенном изменении температуры окружающей среды. Наличие известных по величине возмущений по температуре деталей приведет к отклонению номинального значения регулируемой глубины проплавления и его нельзя учесть с помощью формулы (1) без проведения новой серии опытов.

Технической проблемой является также то, что в известном способе регулирования невозможно учесть отклонения по толщине используемых пластин, которые влияют на глубину проплавления. Используемый при сварке для заготовок металлический прокат имеет существенные допуски на толщину. Это требует определения новых значений коэффициентов в формуле (1). В случае регулирования без учета изменения толщины проката возникает существенная систематическая погрешность регулирования.

При таком способе регулировании глубины проплавления не учитывается возможность уменьшения числа контролируемых параметров режима сварки за счет напряжения дуги без ущерба для точности регулирования, поскольку оно незначительно влияет на глубину проплавления в пределах его возможных возмущений.

В известном способе регулирования глубины проплавления при автоматической дуговой сварке неплавящимся электродом без присадочной проволоки стыковых соединений без разделки кромок, при котором измеряют ток и скорость сварки и их изменение вследствие воздействия внешних возмущений компенсируют регулированием одного измеряемого параметра, рассчитываемого из условия сохранения постоянства глубины проплавления, которую определяют по математической зависимости.

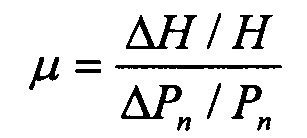

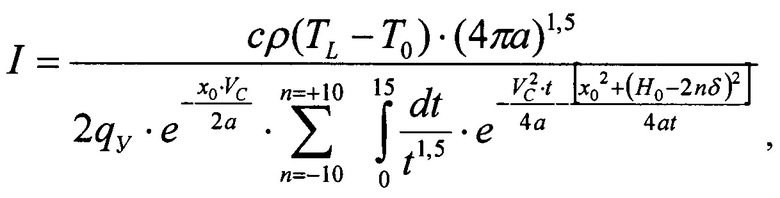

В отличие от прототипа, для определения величины регулирующего параметра при номинальных параметрах сварки измеряют эффективную мощность сварочной дуги, рассчитывают отношение эффективной мощности к току сварки, определяют номинальные начальную температуру свариваемых деталей и толщину свариваемых деталей, задают температуру плавления металла, и используют для расчета регулирующего параметра сварки математическую зависимость температуры в пластине при действии на ее поверхности точечного источника тепла, в виде

где TL - температура плавления металла изделия, °С;

Т0 - номинальная начальная температура пластин изделия, °С;

I - ток сварки, А;

qy - отношение эффективной мощности сварочной дуги к току сварки;

сρ - объемная теплоемкость материала изделия, Дж/(см3 °С);

а - коэффициент температуропроводности, см2/с;

х - координата, положительная в направлении сварки, отсчитываемая от оси теплового пятна сварочной дуги, см;

VC - скорость сварки, см/с;

t - время с момента начала действия дуги до наступления установившегося состояния проплавления изделия, с;

у - координата, перпендикулярная направлению сварки, отсчитываемая от оси теплового пятна сварочной дуги, см;

Н0 - номинальная глубина проплавления, см;

δ - номинальная толщина пластины, см;

n - целые числа от -∞ до +∞,

для математической зависимости выбирают рекомендуемое значение одного из теплофизических коэффициентов, после чего по глубине проплавления эталонного шва рассчитывают второй теплофизический коэффициент.

По одному из вариантов способа регулирования при расчете регулирующего параметра сварки для математической зависимости принимают рекомендуемое значение коэффициента температуропроводности, а по глубине проплавления эталонного шва рассчитывают объемную теплоемкость.

По другому варианту способа регулирования при расчете регулирующего параметра сварки для математической зависимости принимают рекомендуемое значение объемной теплоемкости, а по глубине проплавления эталонного шва рассчитывают коэффициент температуропроводности.

Технический результат предлагаемого способа заключается в значительном сокращении экспериментов по определению коэффициентов математической зависимости глубины проплавления от параметров сварки и учете влияния температуры свариваемых деталей на глубину проплавления без проведения дополнительных экспериментов при повышении точности регулирования. Этот результат возможен благодаря установленной зависимости того факта, что адекватное отражение формы температурного поля с помощью аналитической зависимости, представляющей действие движущегося точечного источника тепла на поверхности пластины, позволяет варьировать выбор одного из теплофизических коэффициентов металла в достаточно широких пределах, не влияя на конечный результат, если рассчитать по глубине проплавления эталонного шва при известной эффективной мощности значение второго теплофизического коэффициента и принять его, не зависящим от параметров режима. Это позволяет с достаточно высокой точностью определять коэффициенты передачи для регулирования каждого из параметров режима по отношению к глубине проплавления.

Дополнительно достигается технический результат, заключающийся в том, что не производятся измерение и регулирование напряжения дуги, за счет определения удельной эффективной мощности дуги при номинальном токе сварки, что обусловлено слабой зависимостью этого параметра от напряжения дуги в области возможных возмущений по скорости сварки, току сварки и длине дуги.

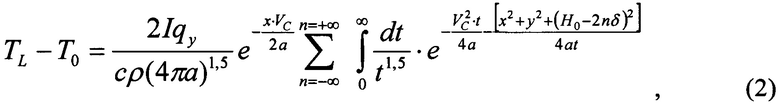

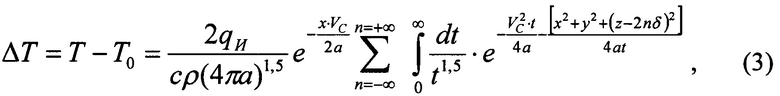

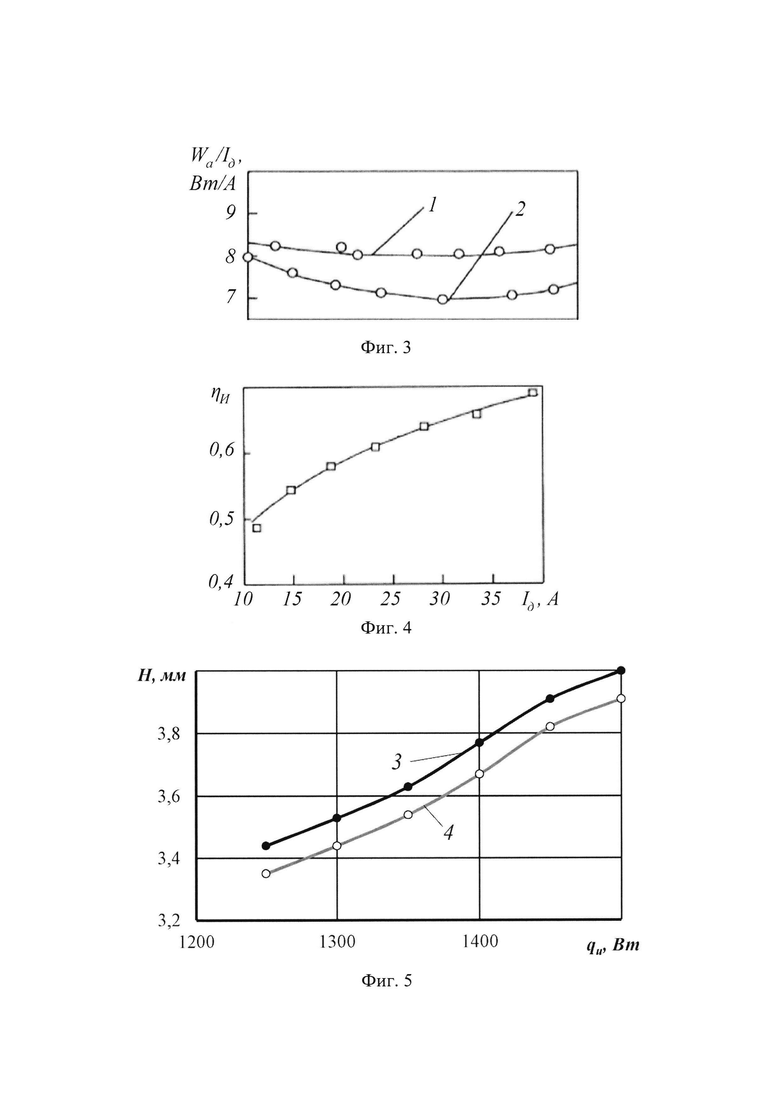

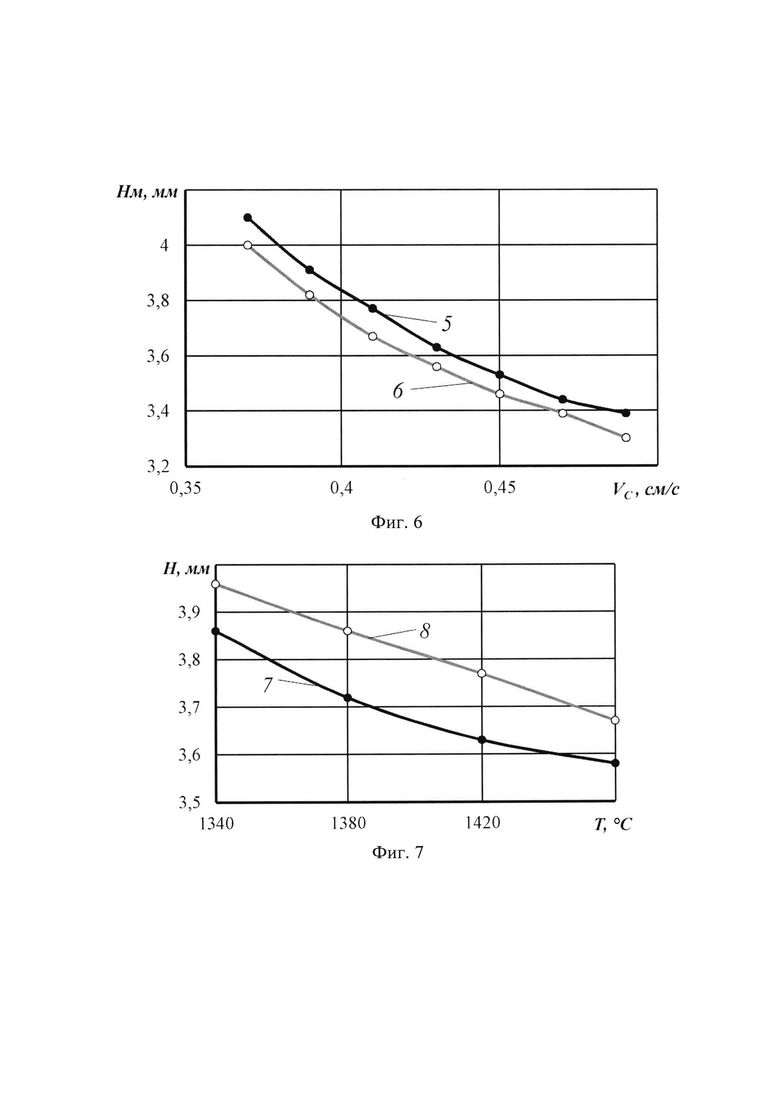

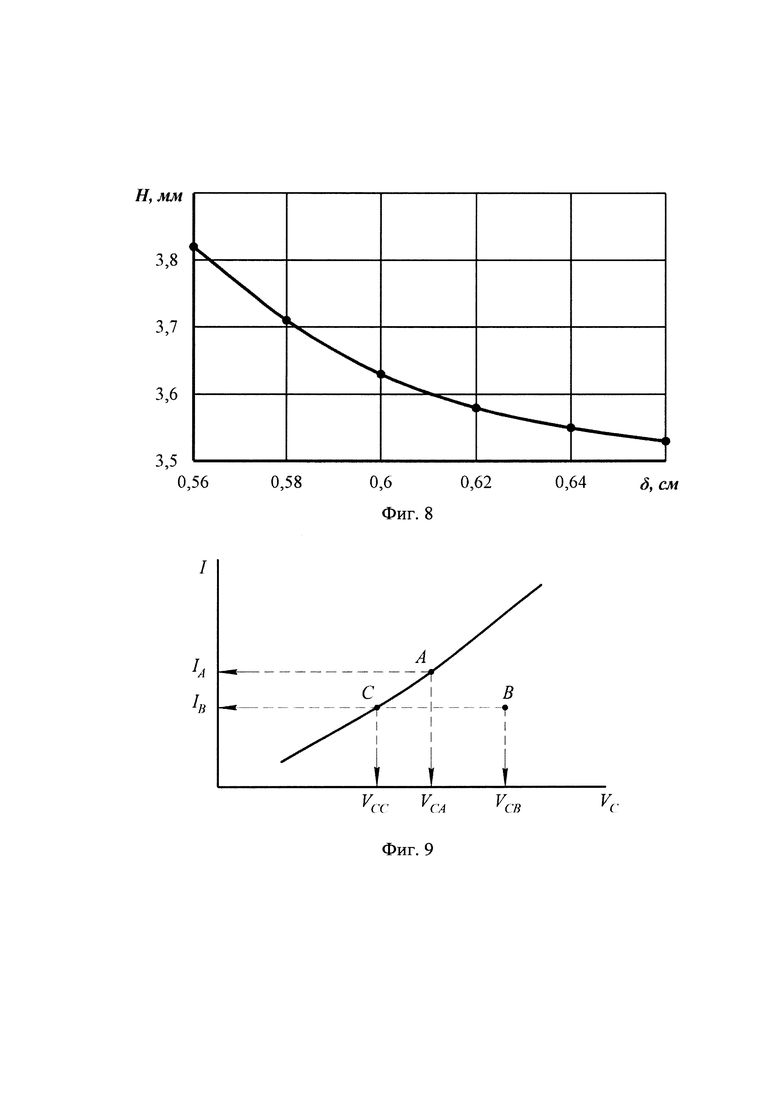

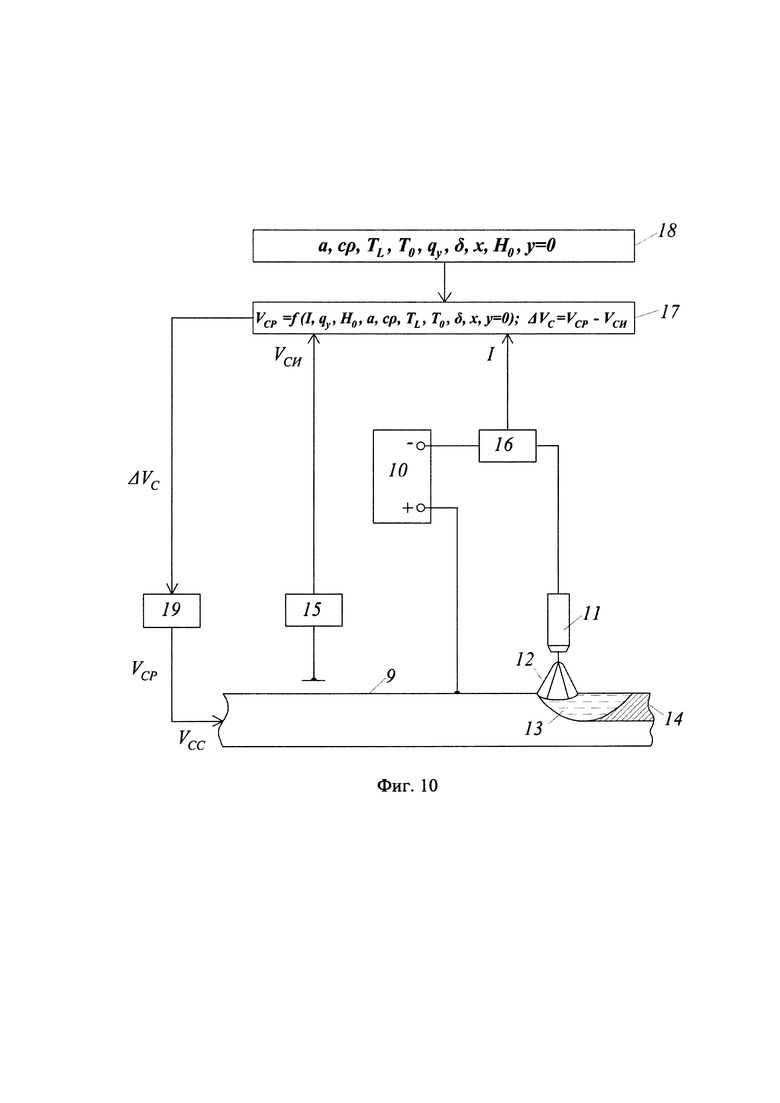

На фиг. 1 показан поперечный профиль провара, на фиг. 2 представлен продольный профиль провара, на фиг. 3-зависимости удельной эффективной мощности дуги от тока дуги; на фиг. 4 - зависимости эффективного КПД дуги от тока дуги, а фиг. 5 - зависимости глубины проплавления от эффективной мощности дуги, на фиг. 6 - зависимости глубины проплавления от скорости сварки, на фиг. 7 - зависимости глубины проплавления от начальной температуры деталей, на фиг. 8 - зависимость глубины проплавления от толщины пластины, на фиг. 9 - изолиния тока и скорости сварки, на фиг. 10 - схема регулирования процесса сварки по предлагаемому способу.

На фиг. 1 показано поперечное сечение первого слоя двухстороннего сварочного шва стыкового соединения из пластин без разделки кромок с неполной глубиной проплавления, полученного без использования присадочной проволоки. В0 - максимальная ширина сварочной ванны (шва) на наружной поверхности пластин (со стороны действия сварочной дуги). Н0 - номинальная (эталонная) глубина проплавления шва. При регулировании требуется стабилизировать глубину проплавления Н0. На фиг. 1 показаны оси при расчете температур - ось Y - перпендикулярная направлению скорости сварки и ось Z, направленная от наружной поверхности пластины со стороны действия сварочной дуги. Глубина проплавления Н0 может иметь допустимые отклонения от номинальной глубины ±ΔН0. Максимальная глубина проплавления имеет место при поперечной координате у=0.

На фиг. 2 представлен продольный профиль провара вдоль оси X при у=0, рассчитанный с помощью формулы точечного источника тепла, действующего на поверхности плоского слоя.

Формула для расчета приращения температур ΔT в точке тела от такого источника тепла имеет вид

где Т - температура точки изделия, °С;

Т0 - начальная температура пластин изделия, °С;

qИ - эффективная мощность дуги, Вт;

сρ - объемная теплоемкость материала изделия, Дж/(см3 °С);

а - коэффициент температуропроводности, см2/с;

х - координата в направлении движения источника тепла, отсчитываемая от оси источника тепла, см;

VС - скорость движения источника тепла, см/с;

t - время с момента начала действия движущегося источника тепла, с;

у - координата, перпендикулярная направлению движения источника тепла, отсчитываемая от источника тепла, см;

z - координата, перпендикулярная направлению движения источника тепла и плоскости, на которой действует источник тепла, см;

δ - толщина пластины, см;

n - целые числа от -∞ до +∞.

Конкретное количество чисел n задает число членов ряда (количество интегралов) в формуле (3), которое нужно вычислить. Оно зависит от требуемой точности вычислений последнего члена ряда в формуле (3). Чем больше число n, тем меньше последний интеграл ряда. Точность вычисления температуры в точке быстро повышается с увеличением n. При вычислении температур ограничение числа n производится заданием отношения последнего члена ряда к сумме всех предыдущих членов ряда. При расчетах температур в сталях число n=N не превышает 10. Первый член ряда вычисляется при n=0 и числа n перестают увеличивать по абсолютной величине, когда достигается требуемая точность вычислений температуры.

Верхний предел интегрирования времени t выбирается обычно таким, чтобы температурное поле в пластине было установившемся (квазистационарным). Это такое состояние температурного поля, при котором температура каждой из точек тела в зоне сварки изменяется на пренебрежимо малую величину. Значение t, как и значение n выбирается исходя из требуемой точности вычислений. Эксперименты и расчеты показывают, что в условиях двухсторонней сварки стыковых соединений (толщина пластин 6-8 мм) такое состояние достигается примерно за 10 секунд для сталей и 15 секунд для алюминиевых сплавов с очень высокой точностью порядка 0,1%.

Величину эффективной мощности qИ в формуле (3) формуле следует определять по формуле

где I - ток сварки (дуги), А;

qУ - удельная эффективная мощность дуги, равная частному от деления эффективной мощности дуги на ток сварки, Вт/А.

Поэтому в уравнении (2) также следует использовать вместо эффективной мощности дуги qИ выражение (4).

Вместо координаты z в формуле (3) при составлении уравнения (2) использована номинальная (эталонная) глубина проплавления Н0, так как на ее основе производится определение одного из теплофизических коэффициентов: объемной теплоемкости или коэффициента температуропроводности и последующее определение значения регулирующей величины.

Величина qУ в литературе получила название вольтова эквивалента эффективной мощности или удельного теплового потока. Последнее название не совсем точно отражает сущность данного параметра, так как понятие плотность теплового потока включает площадь, на которую действует мощность. Более точно называть эту величину удельной эффективной мощностью. Величина qУ слабо зависит от тока и длины дуги, а, следовательно, и от напряжения дуги. Это обусловлено тем, что эффективная мощность при сварке неплавящимся электродом преимущественно передается изделию от приэлектродной области дуги.

Известно, что эффективная мощность дуги часто определяется по формуле

где U - напряжение дуги, В;

ηИ - эффективный КПД дуги.

Эффективный КПД дуги с неплавящимся электродом в литературе рекомендуют принимать в диапазоне 0,65-0,75. (См., например, Ерохин А.А. Основы сварки плавлением. М.: Машиностроение, 1973, 448 с. С. 13, таблица 1.2). Отклонение от среднего значения составляет здесь ±8%. Во многих случаях оно значительно больше. Такой разброс значений КПД обусловлен изменением таких условий, как длина дуги, скорость сварки, угол заточки электрода и др. С увеличением длины дуги эффективный КПД обычно уменьшается. Это вызвано ростом напряжения дуги и постоянством полезной (эффективной) мощности, передаваемой дугой изделию. Увеличение длины дуги приводит к росту напряжения дуги за счет увеличения напряжения в столбе дуги, а эффективный КПД снижается. Согласно формуле (5) это приводит к постоянству эффективной мощности. Прирост мощности дуги при ее удлинении происходит в основном за счет увеличения выделения энергии в столбе дуги и практически весь теряется в окружающую среду.

Эффективный КПД дуги приближенно оценивают по формуле

где UП - напряжение, соответствующее вкладу в эффективную мощность приэлектродных областей дуги (катодной или анодной).

На прямой полярности дуги

где UA - анодное падение напряжения, В;

UВ - напряжение соответствующее численному значению работе выхода электрона из металла анода, В.

На обратной полярности дуги

где UK - катодное падение напряжения, В;

UВ - напряжение соответствующее численному значению работе выхода электрона из металла катода, В.

В дуге переменного тока

Формулы (6-9) приведены в монографии Г.И. Лескова «Электрическая сварочная дуга», М: Машиностроение, 1970. -335 с.

UП в формулах (7-9) фактически представляет из себя достаточно точную оценку удельной эффективной мощности qУ. Данные по UП приводятся в специальной литературе, в том числе в упомянутой монографии Г.И. Лескова.

В связи с тем, что приэлектродные падения напряжения дуги практически не зависят от длины дуги и слабо зависят от тока дуги, то и qУ от них зависит очень мало. Это позволяет использовать qУ в уравнении (2) и формуле (3) как постоянную величину, определенную на основе эксперимента по измерению qИ.

В отличие от КПД удельная эффективная мощность qУ практически не зависит от длины и напряжения дуги. Это позволяет при автоматическом регулировании глубины проплавления по уравнению (2) не использовать измерения напряжения дуги. Удельная эффективная мощность qУ также очень слабо зависит от тока дуги. Это позволяет, определив ее до сварки при номинальных параметрах сварки в дальнейшем использовать для расчета эффективной мощности при возмущениях по току дуги. Если удельную эффективную мощность определить экспериментально при номинальных параметрах сварки, то ее постоянство выдерживается при возмущениях сварочных параметров с высокой точностью.

Приравняв выражение (3) температуре плавления ТL отсчитываемой от нуля градусов Цельсия и учитывая начальную температуру пластин То, получаем уравнение, по которому можно рассчитать глубину сварочной ванны в любой плоскости по толщине пластины, в том числе максимальную при координате у=0, то есть найти координаты х, z, при которых Т=TL. Значение координаты z принимается при таком расчете равным искомой глубине проплавления Н0. При этом формула (3) превращается в уравнение (2). Для отыскания координаты z с температурой, равной температуре плавления, может, например, для каждой выбранной координаты х использоваться метод деления отрезка между плоскостями пластин пополам (метод дихотомии). Отыскание максимальной глубины проплавления может производиться численным методом последовательной подстановкой координат х с определенным шагом Δх. При вычислении профиля на фиг. 2 шаг Δх выбирался 0,1 см=1 мм.

Формула (3) приводится в учебнике «Теория сварочных процессов» /

B.Н. Волченко М. и др. Под ред. В.В. Фролова. - М: Высшая школа, 1988.-559 с. С. 186.

Рекомендуемые значения теплофизических коэффициентов при расчете профиля на фиг. 2 принимались для высоколегированной стали 304L (США): объемная теплоемкость сρ=3,476 Дж/(см3 °С), коэффициент температуропроводности а=0,0432 см2/с. (См. Сидоров В.П. Двухдуговая двусторонняя сварка неплавящимися электродами в аргоне /В.П. Сидоров, C.А. Хурин. Тольятти: Изд-во ТГУ, 2015. 191 с. С. 67-68).

Толщина пластин при расчете принималась δ=0,6 см, эффективная мощность источника тепла qИ=1350 Вт, скорость сварки VC=0,43 см/с. При удельной эффективной мощности qУ=6,0 Вт/А этой мощности соответствует ток сварки I=225 А. Температура плавления высоколегированной стали, отсчитываемая от 0°С принималась TL=1440°С. Номинальная температура деталей перед сваркой принималась Т0=20°С. Таким образом, номинальная (эталонная) расчетная температура плавления (TL-T0) при расчете размеров сварочной ванны составляла 1420°С. Верхний предел интегрирования времени t в формуле (3) принимался t=40 секунд, в результате дальнейшего увеличения времени глубина проплавления изменялась менее чем на 0,01%. Разбиение одной секунды при вычислении одного интеграла из ряда в формуле (3) на отрезки составляло М=50. При этом время расчета одной точки профиля на обычном персональном компьютере составляет 1-2 секунды. При оптимизации компьютерной программы и использовании более быстродействующего компьютера время вычисления регулирующего параметра по формуле (3) или уравнению (2) может составлять порядка 0,01 с и менее.

Максимальная глубина проплавления для профиля на фиг. 2 составляет Н0=0,36 см, что составляет 60% от толщины пластины. Выбор такого же значения Но для последующего второго шва с обратной плоскости пластины обеспечивает перекрытие швов по высоте при двухсторонней сварке на 0,12 см=1,2 мм - 20% от толщины пластин.

Расчеты по формуле (3) производились программированием вычислений путем задания необходимой точности вычисления глубины проплавления, которая составляла 0,01 мм. При этом число положительных и отрицательных членов ряда в формуле (3) не превышало n=N±10.

Определение точек профиля на фиг. 2 производилось следующим образом. Координата по оси Y задается у=0, так температурное поле симметрично относительно оси X и при у=0 обеспечивается максимальная глубина проплавления. Затем задается точка с координатой х=0 и методом дихотомии вычисляется значение координаты z, представляющей граничную точку с температурой плавления. После этого координата х изменяется с определенным шагом и расчет повторяется. При расчетах и построении профиля на фиг. 2 положительное направление оси х для удобства выбирали противоположно направлению сварки, что достигается изменением знака при х в формуле (3). Из полученных значений глубины проплавления выбирается точка с максимальным значением Н0.

Методы решения нелинейных уравнений типа (2) подробно изложены в специальной литературе, например см. Дьяконов В.П. Справочник по алгоритмам и программам на языке бейсик для персональных ЭВМ. - М.: Наука, 1987- 240 с, С. 86-91, программы 4.11 … 4.19. В определенное место таких программ программируются вычисления по исходной функции, по которой составляется уравнение. В нашем случае это функция (3). Метод дихотомии изложен в программе 4.15 на стр. 89 этого справочника.

Обычно проблемой при использовании формул для расчета температур при сварке при линейной постановке задачи (когда теплофизические коэффициенты принимаются не зависящими от температуры) является именно назначение величин этих коэффициентов, так как в действительности они в определенной степени зависят от температуры. Обычно добиваются наилучшей сходимости расчетных и опытных термических циклов, выбирая значения коэффициентов для некоей усредненной температуры сварки. Рекомендации по выбору такой усредненной температуры сварки обоснованы пока недостаточно. Однако, если нужно получить какой-то один параметр температурного поля (в предлагаемом способе регулирования это глубина проплавления), то выбор одного из теплофизических коэффициентов без ущерба для точности может осуществляться в достаточно широких пределах. Важно именно второй коэффициент рассчитывать на основе экспериментальных данных по глубине проплавления. Именно это лежит в основе технического результата предлагаемого технического решения. Такой методикой устраняются неточности математической модели, вызванные принятием допущения о постоянстве теплофизических коэффициентов.

Таблицы рекомендуемых теплофизических коэффициентов для расчета температур при линейной постановке задач приводятся в учебной и научной литературе по сварке (см., например, «Теория сварочных процессов» / В.Н. Волченко М. и др. Под ред. В.В. Фролова. - М: Высшая школа, 1988.-559 с. табл. 5.1 на стр. 152, а также монографию В.А. Кархина «Тепловые процессы при сварке». СПб.: Изд-е Политехн, ун-та, 2015. - 572 с, С. 86, таблица 2.7.1).

На фиг. 3 представлены зависимости удельной эффективной мощности qУ от тока дуги прямой полярности в аргоне на медный анод.

В данном случае формула для qУ имеет вид

qУ=Wa / Iд,

где Wa - эффективная мощность в анод сварочной дуги, Вт;

Iд - ток дуги (сварки), А.

Кривая 1 показывает зависимость при использовании в качестве вольфрамового электрода чистого вольфрама диаметрами 3,2 мм и 1,6 мм, кривая 2 - зависимость при использовании торированного вольфрамового электрода диаметром 3,2 мм. Наибольшее изменение удельной эффективной мощности имеет место для кривой 2 и составляет в диапазоне токов дуги 50-70 А 0,2 Вт/А, что при отклонении тока дуги на 10 А приведет к погрешности определения эффективной мощности дуги всего на 2 Вт, что составляет примерно 0,3%.

Зависимости на фиг. 3 приведены в монографии А.В. Савинова и др. «Дуговая сварка неплавящимся электродом». М.: Машиностроение. 2011.-477 с. С. 82, рис. 1.57.

На фиг. 4 приведена зависимость эффективного КПД дуги прямой полярности в аргоне с неплавящимся электродом от тока дуги. Использовался электрод марки ЭВИ диаметром 2 мм с углом заточки 30 градусов при длине дуги 1 мм. При изменении тока дуги с 10 до 40 А эффективный КПД дуги увеличился с 0,5 до 0,7.

Эта зависимость также приведена в монографии А.В. Савинова и др. «Дуговая сварка неплавящимся электродом». М.: Машиностроение. 2011.-477 с, С. 94, рис. 1.71.

Зависимость на фиг.4 свидетельствует о существенном влиянии тока на эффективный КПД. В этом случае отклонение эффективного КПД от среднего значения около 17%, что намного больше погрешности при использовании удельной эффективной мощности qУ. Чтобы определить приближенное значение эффективной мощности с помощью эффективного КПД необходимо знать напряжение дуги, которое также зависит от тока дуги. Зависимость удельной эффективной мощности от тока дуги значительно меньше. Аналогично и другие параметры дуги (длина, угол заточки электрода) слабо влияют на удельную эффективную мощность в отличие от КПД дуги. Это позволяет при регулировании глубины проплавления по предлагаемому способу, измерив эффективную мощность дуги и рассчитав удельную эффективную мощность, использовать последнюю при возмущениях не только тока сварки, но и напряжения дуги.

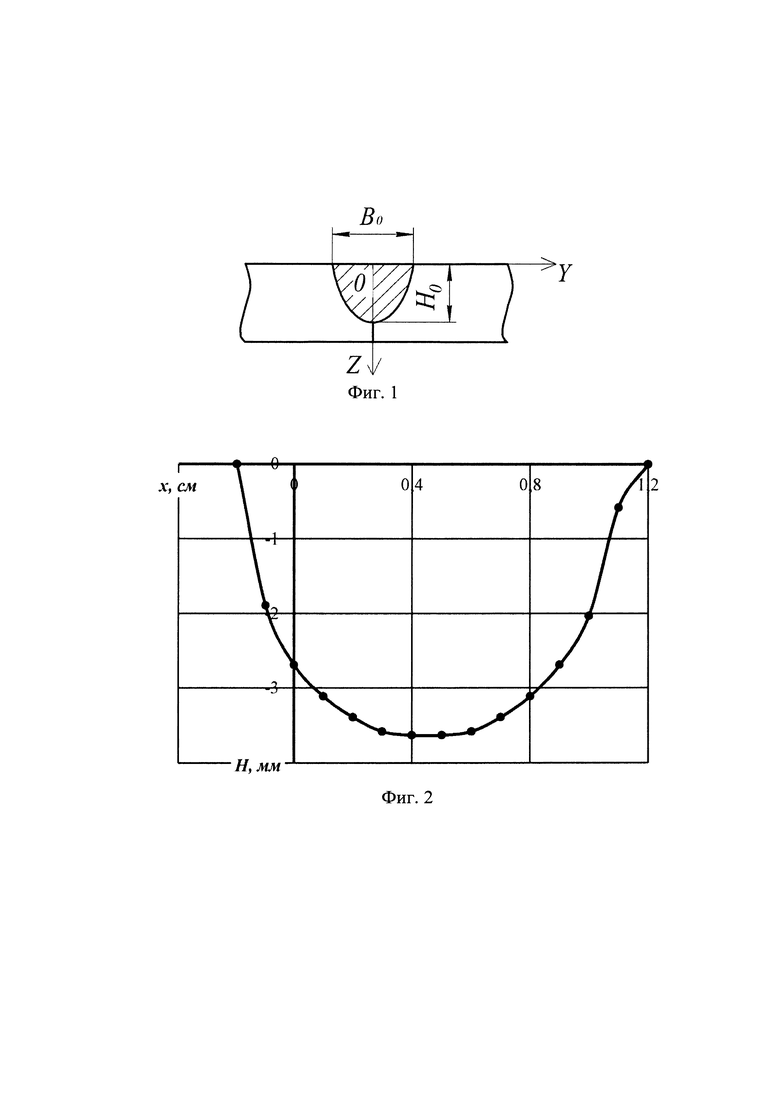

Степень влияния различных параметров процесса сварки на регулируемый параметр можно определить с помощью, так называемого относительного коэффициента передачи возмущений μ (ОКПВ).

где ΔРn - возмущение параметра (условия или режима) сварки Рn которое дает отклонение параметра качества ΔН при отсутствии системы регулирования.

ОКПВ показывает во сколько раз по абсолютной величине относительное отклонение регулируемого параметра Н превосходит (или меньше) относительного возмущения параметра процесса сварки. Чем больше ОКПВ, тем больше регулируемый параметр подвержен отклонениям под воздействием рассматриваемого параметра процесса. Определение ОКПВ не предполагает регулирующего воздействии системы.

ОКПВ для двухсторонней сварки определялись в статье Сидорова В.П., Мельзитдиновой А.В. «Исследование допустимых отклонений параметров дуговой двухсторонней сварки». - Сварочное производство, 2016, №3, С. 11-15, табл. 2.

На фиг. 5 показаны расчетные по формуле (3) зависимости максимальной глубины проплавления Н0 от эффективной мощности источника тепла. Теплофизические параметры расчета оставались такими же, как для зависимости на фиг. 2. Кривая 3 получена при коэффициенте температуропроводности а=0,0432 см2/с, кривая 4 - при а=0,05 см2/с. При использовании понятия удельной эффективной мощности qУ зависимость на фиг. 5 характеризует и влияние тока сварки на глубину проплавления.

В интервале эффективных мощностей qИ=1250-1500 Вт с центром в точке номинального режима qИ=1350 Вт средний коэффициент передачи kП=ΔH/ΔqИ=(0,56)/250=2,24⋅10-3мм/Вт при коэффициенте температуропроводности а=0,0432 см2/с. При увеличении коэффициента температуропроводности до 0,05 см2/с форма кривой почти не изменилась, как и коэффициент передачи. Это свидетельствует о том, что на регулирование процесса сварки выбор значения теплофизического коэффициента а будет сказываться незначительно.

На фиг. 6 показаны расчетные по формуле (3) зависимости максимальной глубины проплавления от скорости сварки. Большинство параметров расчета остались такими же, как для профиля сварочной ванны на фиг. 2. Кривая 5 относится к коэффициенту температуропроводности свариваемого металла а=0,0432 см2/с, а для кривой 6 а=0,05 см2/с.

Вид зависимостей от скорости сварки показывает, что коэффициенты передачи для обеих кривых слабо зависят от коэффициента температуропроводности. Это также подтверждает то, что на регулирование процесса выбор средних значений теплофизических коэффициентов будет сказываться незначительно.

В интервале скоростей сварки VС=0,37 -0,49 см/с средний коэффициент передачи kП=ΔН/ΔVС=(0,71)0,12=5,92 мм/(см/с) при коэффициенте температуропроводности а=0,0432 см2/с. При коэффициенте а=0,05 см2/с kП=ΔH/ΔVС=(0,7)/0,12=5,83 мм/(см/с). Различие составляет всего 0,7% от средней величины.

На фиг. 7 представлены расчетные зависимости максимальной глубины проплавления от разности ΔT между температурой плавления TL и начальной температурой деталей Т0. Эта разность характеризует температуру подогрева изделия. Кривая 7 получена для коэффициента температуропроводности а=0,0432 см2/с, кривая 8 - для а=0,035 см2/с. Другие параметры соответствуют данным для фиг. 2. Кривые 7 и 8 на фиг. 7 показывают, что отклонения температуры деталей будут приводить к погрешностям регулирования глубины проплавления. В то же время влияние температуры изделия при различных коэффициентах температуропроводности α практически одинаково. Коэффициент передачи для кривой 7 kП=ΔH/ΔT=0,28/80=3,5⋅10-3 мм/°С, для кривой 8 kП=ΔН/ΔТ=0,29/80=3,6⋅10-3 мм/°С. При существенных изменениях начальной температуры деталей, как, например, при предварительном или сопутствующем их подогреве при регулировании по известному способу необходимо будет проводить новые эксперименты для определения эмпирических коэффициентов в формуле (1), что весьма трудоемко. При регулировании по предлагаемому способу можно расчетным путем скорректировать режимы сварки: ток и скорость сварки и проверить экспериментально значение глубины проплавления.

На фиг. 8 представлена расчетная зависимость глубины проплавления от толщины пластины. Параметры расчета аналогичны данным для профиля на фиг. 2. Из графика на фиг. 8 следует, что более нежелательны отклонения толщины в сторону увеличения, так как они могут привести к непровару. Это возможно, даже несмотря на необходимость корректировки номинальной глубины проплавления относительно срединной плоскости пластины. При номинальной толщине 0,6 см срединная плоскость проходит на уровне δ=0,3 см, а номинальное значение глубины проплавления Н0=0,36 см. При увеличении толщины на 10% до δ=0,66 см срединная плоскость будет проходить на уровне δ=0,33 см, и по аналогии с эталонным режимом номинальная глубина проплавления составит Н0=0,33+0,066=0,396 см. В этом случае расчет показывает, что для обеспечения номинальной глубины проплавления необходимо увеличить эффективную мощность на 270 Вт до 1920 Вт.

На фиг. 9 представлена расчетная изолиния «ток - скорость сварки» для номинальной глубины проплавления. При расчете параметры были аналогичными, как при расчете профиля на фиг. 2. Строили зависимости эффективной мощности для нескольких скоростей сварки при номинальном проваре. Затем проводили линию, параллельную оси скоростей сварки и получали в точках пересечения этой линии с кривыми координаты искомых точек изолинии. Любая точка на изолинии (значения токов и скоростей сварки) дает одинаковую максимальную глубину проплавления. Изолинию можно рассматривать как регулировочную кривую по предлагаемому способу регулирования. Номинальным параметрам процесса соответствует точка А на изолинии, ток IА и скорость сварки VCA. При расположении вследствие действия возмущений рабочей точки процесса в точке В за пределами изолинии текущие значения тока Iв и скорости сварки VСВ в общем случае каждое имеют отклонения от номинальных значений. При регулировании по предлагаемому способу необходимо изменить только скорость сварки или ток сварки. При регулировании скорости сварки, рабочей точкой процесса станет точка С с измеренным током IВ и новым значением скорости сварки VCC.

На фиг. 10 представлена схема автоматического регулирования глубины проплавления по предлагаемому способу. Свариваемое изделие 9 подается в зону сварки со скоростью VС Источник питания 10 подключается положительным полюсом к изделию 9, а отрицательным полюсом к неплавящемуся электроду сварочной горелки 11. Между неплавящимся электродом горелки 11 и изделием 9 возбуждается электрическая дуга 12 и расплавляются кромки свариваемого изделия 9. Образуется сварочная ванна 13 и после затвердевания расплавленного металла возникает шов 14 с номинальной глубиной проплавления Н0 Процесс сварки контролируется с помощью датчика скорости сварки 15, датчика силы сварочного тока 16. Данные по скорости сварки и тока сварки с датчиков 15,16 поступают в вычислительное устройство 17. В блоке памяти 18 хранятся и передаются в вычислительное устройство 17 значения принятых и определенных заранее теплофизических коэффициентов: температуропроводности а, объемной теплоемкости сρ, температуры плавления металла TL и его начальной температуры Т0, удельной эффективной мощности qy, толщины пластин δ, значение координаты х для номинальной максимальной глубины проплавления Н0, координаты у=0. Блок 19 обеспечивает регулирование скорости сварки. В вычислительном устройстве 17 вначале по измеренному току сварки происходит вычисление эффективной мощности дуги qИ по формуле (4). Затем, с использованием переданных из блока памяти 18 коэффициентов и эталонной глубины проплавления Н0 по уравнению (2) рассчитывается значение скорости сварки VСР, обеспечивающее заданное значение глубины проплавления Н0. Рассчитанное значение скорости сварки VСР сравнивается с измеренным VСИ и разность ΔVC подается на устройство 19 регулирования скорости сварки, которое устанавливает требуемую скорость VCC=VСР.

Вычислительное устройство 17 может быть запрограммировано двояким образом. В одном случае в нем может использоваться полученное для номинального режима значение продольной координаты максимальной глубины проплавления х0. По другому варианту для измеренного значения тока и расчетной эффективной мощности отыскивается соответствующее новой мощности значение х. При этом расчетные значения регулирующего параметра - скорости сварки будут отличаться на пренебрежимо малую величину.

Вычислительный блок 17 и блок памяти 18 могут быть спроектированы таким образом, чтобы позволяли до сварки изменять значения неконтролируемых параметров (начальной температуры деталей, толщины пластин), а блок 17 мог вычислять скорректированные значения номинальной (эталонной) скорости сварки, чтобы с помощью регулировочного устройства 19 установить до сварки необходимую скорость. При изменении толщины пластин в блоке 17 до сварки дополнительно рассчитывается новое значение номинальной глубины проплавления Н0 и автоматическое регулирование скорости сварки производится относительно скорректированного значения глубины проплавления. Корректирующие изменения до сварки производятся на основании мониторинга значений неконтролируемых величин, которое должно являться неотъемлемой частью технологического процесса сварки.

Пример 1.

Проводили определение регулирующего параметра сварки по предлагаемому способу.

Для сварки были использованы пластины из стали 20 толщиной 6 мм. Рассматривалось регулирование для случая сварки первого слоя двухстороннего сварочного шва. Номинальная глубина провара составила 60% от толщины пластин Н0=3,6 мм. Допускаемые отклонения от этой величины были выбраны ±0,6 мм, то есть ±10% от толщины. Для получения номинальной глубины проплавления был подобран режим аргонодуговой сварки неплавящимся вольфрамовым электродом без присадочной проволоки на прямой полярности дуги: напряжение сварки (дуги) U=14,0 В, ток сварки (дуги) I=275 А, скорость сварки VC=0,25 см/с (эталонные режимы). Посредством калориметрирования сварочного образца на режимах сварки, аналогичных эталонным получили значение эффективной мощности qИ=1650 Вт. После этого рассчитали удельную эффективную мощность для номинального режима сварки qy=6,0 Вт/А. В качестве регулируемого параметра сварки была выбрана скорость сварки VС.

Коэффициент температуропроводности низкоуглеродистой стали 20 был выбран по данным монографии В.А. Кархина «Тепловые процессы при сварке». СПб.: Изд-е Политехи, ун-та, 2015. - 572 с, С. 86, таблица 2.7.1: а=0,08 см2/с. Начальная температура пластин составляла Т0=20°С. При данном коэффициенте температуропроводности по опытному значению номинальной глубины проплавления Н0=0,36 см и температуре плавления низкоуглеродистой стали, отсчитываемой от 0°С TL=1520°С при номинальных параметрах сварочного процесса по уравнению (2) с помощью компьютерной программы было подобрано расчетное значение объемной теплоемкости сρ=5,0 Дж/(см3 °С). При этом координата х точки максимальной глубины проплавления составила х=-0,2 см.

В процессе сварки подъемом сварочной горелки увеличили длину дуги на 1,5 мм и одновременно с помощью балластного реостата уменьшили ток дуги. Напряжение дуги увеличилось на 1,5 В и составило U=15,5 В. В результате ток дуги уменьшился на 30 А и составил I=245 А, скорость сварки VC не изменилась. С помощью формулы (4) рассчитали изменение эффективной мощности дуги от уменьшения тока дуги ΔqИ=-180 Вт. Расчетное значение максимальной глубины проплавления уменьшилось на ΔН0=0,5 мм. Координата х точки с максимальной глубиной проплавления составила х=-0,2 см. На продольном шлифе шва получили постепенное уменьшение максимальной глубины проплавления на ΔН0=0, 6 мм. Как следует из выполненных расчетов, координата х не изменилась.

Задаваясь номинальной глубиной проплавления Н0, известными теплофизическими коэффициентами, температурой плавления деталей и их начальной температурой рассчитали с помощью уравнения (2) значение скорости сварки, позволяющее оставить глубину проплавления неизменной. Получили VC=0,20 см/с. Координата х точки с максимальной глубиной проплавления составила на этом режиме х=-0,2 см, то есть не изменилась.

После этого был проведен повторный опыт с увеличением длины дуги на такую же величину. После увеличения длины дуги на 1,5 мм и уменьшения тока на 30 А скорость сварки уменьшили на 0,05 см/с с 0,25 см/с до 0,20 см/с. В результате на продольном шлифе в зоне изменений параметров режима после уменьшения провара на 0,6 мм произошло его увеличение на такую же величину. В результате отклонение провара от номинального значения составило 0,1 мм, то есть отличается всего на 1,4% от номинальной глубины проплавления.

Результаты примера 1 показывают, что способ позволяет использовать полученные коэффициенты (удельную эффективную мощность, теплофизические коэффициенты) в достаточно широких пределах без определения их новых значений.

Пример 2.

Проводили определение значения регулирующего параметра сварки для данных примера 1, но при использовании других теплофизических коэффициентов в уравнении (2). Коэффициент температуропроводности был принят а=0,07 см2/с. Для получения номинальной глубины проплавления получили, что объемная теплоемкость должна составлять 5,3 Дж/(см3 °С). При таком же отклонении тока до 245 А расчетное отклонение глубины проплавления ΔН0=-0,5 мм. Для устранения такого отклонения установили, что необходимо уменьшить скорость сварки также до 0,20 см/с.

Сравнение результатов в примерах 1 и 2 показывает, что выбор для стали 20 коэффициента а в пределах 0,07-0,08 см2/с не сказывается на результатах регулирования, если рассчитать соответствующее ей значение объемной теплоемкости и расчетная величина скорости сварки обеспечивает поддержание глубины проплавления с высокой точностью.

Результаты примера 2 также подтверждают, что способ позволяет использовать полученные коэффициенты (удельную эффективную мощность, теплофизические коэффициенты) в достаточно широких пределах без определения их новых значений.

Пример 3.

Проводили определение регулирующего параметра сварки по предлагаемому способу.

Для сварки были использованы пластины из алюминиевого сплава АД0 толщиной 8 мм. Рассматривалось регулирование для случая сварки первого слоя двухстороннего сварочного шва. Номинальная глубина провара составила 60% от толщины пластин Н0=4,8 мм. Допускаемые отклонения от этой величины были выбраны ±0,8 мм, то есть ±10% от толщины. Это обеспечивает при сохранении номинальных параметров перекрытие двух швов по высоте на 1,6 мм. Для получения номинальной глубины проплавления был подобран режим аргонодуговой сварки неплавящимся вольфрамовым электродом без присадочной проволоки дугой переменного тока (эталонный режим): напряжение сварки (дуги) U=14,0 В, ток сварки (дуги) I=340 А, скорость сварки VC=0,4 см/с. Расход аргона 12 л/мин, диаметр вольфрамового электрода 5 мм. Посредством калориметрирования сварочного образца, на эталонных режимах аналогичных сварочным получили значение эффективной мощности qИ=2700 Вт. После этого рассчитали удельную эффективную мощность для номинального режима сварки qy=7,94 Вт/А. В качестве регулируемого параметра сварки был выбран ток сварки. Коэффициент температуропроводности алюминиевого сплава и его температура плавления были выбраны по данным монографии В.А. Кархина «Тепловые процессы при сварке». СПб.: Изд-е Политехн, ун-та, 2015. - 572 с, С. 86, таблица 2.7.1: а=0,85 см2/с. Начальная температура пластин составляла Т0=20°С. При данном коэффициенте температуропроводности по опытному значению номинальной глубины проплавления Н0=0,48 см и температуре плавления алюминия, отсчитываемой от 0°С TL=660°С при номинальных параметрах сварочного процесса по уравнению (2) с помощью компьютерной программы было подобрано расчетное значение объемной теплоемкости сρ=2,7 Дж/(см3 °С). Координата х=-0,1 см точки с максимальной глубиной проплавления отстает на 0,1 см от оси сварочной дуги.

В процессе сварки уменьшили скорость сварки ток до 0,29 см/с.Расчетное значение максимальной глубины проплавления увеличилось на ΔН=+1,2 мм. Ток сварки не изменился. На продольном шлифе шва получили постепенное увеличение максимальной глубины проплавления на ΔН=+1,1 мм.

Задаваясь номинальной глубиной проплавления, известными теплофизическими коэффициентами, температурой плавления деталей и их начальной температурой рассчитали с помощью уравнения (2) значение тока сварки, позволяющее оставить глубину проплавления неизменной. Получили I=312 А. Значение координаты х максимальной глубины проплавления не изменилось.

После этого был проведен повторный опыт, в результате которого после уменьшения скорости сварки до 0,29 см/с уменьшили и ток сварки до расчетной величины 312 А. В результате на продольном шлифе шва после увеличения провара на 1,2 мм произошло его уменьшение на величину 1,1 мм. В результате отклонение провара от номинального значения составило 0,1 мм, то есть всего на 2% от номинальной глубины проплавления.

Результаты примера 3 показывают, что способ позволяет использовать полученные коэффициенты (удельную эффективную мощность, теплофизические коэффициенты) в достаточно широких пределах без определения их новых значений.

Пример 4.

Проводили определение значения регулирующего параметра сварки для данных примера 3, но при использовании других теплофизических коэффициентов в уравнении (2). Коэффициент температуропроводности был принят а=0,75 см2/с. Для получения номинальной глубины проплавления рассчитали, что объемная теплоемкость должна составлять 2,95 Дж/(см3 °С). При таком же уменьшении скорости сварки до 0,29 см/с расчетное отклонение глубины проплавления +1,2 мм. Для устранения такого отклонения расчетом по уравнению (2) установили, что необходимо уменьшить ток сварки до 312 А. Координата х максимальной глубины проплавления х=-0,1 см. Разницы со скоростью сварки, полученной в примере 3, нет.

Сравнение результатов в примерах 3 и 4 показывает, что выбор коэффициента а в пределах 0,75-0,85 см2/с практически не сказывается на результатах регулирования, если рассчитать соответствующее ей значение объемной теплоемкости и расчетная величина скорости сварки обеспечивает поддержание глубины проплавления с высокой точностью. Таким образом, принятие рекомендуемых в специальной литературе по тепловым процессам при сварке одного из теплофизических коэффициентов (коэффициента температуропроводности или объемной теплоемкости) при экспериментальном определении эффективной мощности и расчете удельной эффективной мощности qУ позволяет с высокой степенью точности осуществлять регулирование глубины проплавления по математической формуле для точечного источника тепла на поверхности пластины.

Различия в результатах при том, какой из теплофизических коэффициентов выбирать из рекомендуемых в специальной литературе, а какой рассчитывать, практически нет.

Результаты примера 4 показывают, что способ позволяет использовать полученные коэффициенты (удельную эффективную мощность, теплофизические коэффициенты) в достаточно широких пределах без определения их новых значений.

Пример 5.

Для параметров примера 1 было установлено, что начальная температура деталей повысилась на 30°С. Такая ситуация возможна, например, при сварке второго слоя двухстороннего соединения непосредственно после сварки первого слоя и в ряде других случаев. Для уменьшения потерь рабочего времени, необходимого для доведения деталей до номинальной температуры сварки, корректировали режим сварки по току дуги. Для этого при расчете глубины проплавления Н по формуле (3) величина TL-T0 принималась не 1420°С, как для эталонного режима, а 1390°С. Получили расчетом, что максимальная глубина проплавления в этом случае увеличится на 0,15 мм. После этого с помощью известного значения удельной эффективной мощности qy рассчитали по формуле (3) уменьшенное значение тока сварки, обеспечивающее номинальный (эталонный) провар Н0=0,36 см. Получили значение тока сварки на 10 А меньше номинального значения. В связи с тем, что как показывают зависимости на фиг. 5 такие малые отклонения эффективной мощности не влияют на значения коэффициента передачи, то корректировки значения коэффициентов температуропроводности и объемной теплоемкости не требуется. Для учета подогрева деталей целесообразно до сварки уменьшить эталонный ток сварки на источнике питания на 10 А или увеличить эталонную скорость сварки с помощью устройства 19 на фиг. 10. При регулировании по предлагаемому способу в блок памяти 18 на фиг. 10 должно быть введено новое значение начальной температуры деталей и регулирование скорости во время сварки будет выполняться автоматически.

Пример 6.

Для параметров примера 1 было установлено, что в партии проката для заготовок изделия толщина металла увеличилась до δ=0,64 см. При регулировании по известному способу потребовалось бы определение нового значения номинального провара и трудоемкое определение четырех коэффициентов в формуле (1). При регулировании по предлагаемому способу необходимо ввести в блок памяти новые значения толщины пластин δ=0,64 см и новое значение эталонного провара Н0=0,384 см. Перед сваркой с помощью вычислительного блока 17 на фиг. 10 можно рассчитать скорректированное значение скорости сварки и установить его. Получили расчетом по формуле (3), что номинальная скорость сварки при новой толщине пластин и новой максимальной глубине проплавления должна составить VС=0,205 см/с. В связи с тем, что как показывают зависимости на фиг. 6 такие малые отклонения скорости сварки не влияют на значения коэффициента передачи, то корректировки значения коэффициентов температуропроводности и объемной теплоемкости не требуется. При регулировании по предлагаемому способу в блок памяти на фиг. 10 должно быть введены новые значения толщины и эталонной глубины и предварительная коррекция скорости сварки будет выполнена автоматически, а в процессе сварки будет происходить ее автоматическое регулирование.

Предлагаемый способ регулирования глубины проплавления позволяет уменьшить число предварительных экспериментов и трудоемкость определения коэффициентов математической модели при повышении точности регулирования, что позволяет повысить стабильность сварных соединений. Экспериментально необходимо определить только эффективную мощность сварочной дуги и глубину провара на номинальном режиме сварки. В известном способе требуется многократное изготовление поперечных макрошлифов шва или изломов шва, в то время как в предлагаемом способе необходим только один шлиф или излом. Способ также позволяет производить измерение двух параметров сварки вместо трех по известному способу. Способ позволяет проводить мониторинг и учитывать при регулировании известное изменение начальной температуры изделия без дополнительного определения коэффициентов математической зависимости. Аналогично способ позволяет проводить мониторинг и учесть известные отклонения по толщине изделия без проведения опытов. Способ дает возможность использовать полученные значения коэффициентов для регулирования при изменении параметров режима сварки в достаточно широких пределах (порядка 30% от номинальных режимов) без проведения новых экспериментов по определению эффективной мощности.

Способ может быть реализован с помощью известных устройств - цифровых амперметров для измерения тока сварочной дуги, измерителей скорости сварки на основе измерения числа оборотов программируемого электродвигателя привода сварочного автомата для перемещения сварочной горелки. Современные средства микропроцессорной техники и программного обеспечения позволяют осуществить с высокой скоростью решение уравнения (2) и вычисление требуемых скорости сварки или тока дуги для регулирования глубины проплавления. Поэтому способ обладает промышленной применимостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования глубины проплавления при дуговой автоматической сварке | 2018 |

|

RU2691824C1 |

| Способ регулирования глубины проплавления при дуговой автоматической сварке | 2019 |

|

RU2735847C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЛОЩАДИ ПРОПЛАВЛЕНИЯ ОСНОВНОГО МЕТАЛЛА ПРИ ДУГОВОЙ СВАРКЕ | 2018 |

|

RU2704676C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЛОЩАДИ ПРОПЛАВЛЕНИЯ ОСНОВНОГО МЕТАЛЛА ПРИ ДУГОВОЙ СВАРКЕ | 2021 |

|

RU2791542C2 |

| Способ регулирования глубины проплавления при автоматической сварке | 2017 |

|

RU2676935C1 |

| Способ автоматического регулирования глубины проплавления при автоматической дуговой сварке | 2015 |

|

RU2613255C1 |

| Способ регулирования максимальной ширины сварочной ванны при автоматической сварке | 2016 |

|

RU2650461C1 |

| Способ контроля отклонения дуги от стыка свариваемых кромок | 2016 |

|

RU2632751C1 |

| Способ получения гарантированного проплавления кромок при автоматической аргонодуговой сварке неплавящимся электродом | 1986 |

|

SU1426720A1 |

| СПОСОБ ДВУСТОРОННЕЙ ДУГОВОЙ СВАРКИ ТАВРОВЫХ СОЕДИНЕНИЙ | 2015 |

|

RU2593244C1 |

Изобретение относится к области сварочного производства. Способ включает поддержание глубины проплавления на заданном постоянном уровне посредством регулирования параметра сварки, выбираемого из тока сварки и скорости сварки, при этом измеряют фактические значения регулируемого параметра в процессе сварки, которые корректируют в соответствии с их рассчитанными по заданной математической зависимости значениями, отличающийся тем, что при номинальных параметрах сварки измеряют эффективную мощность сварочной дуги, рассчитывают отношение эффективной мощности к току сварки, задают температуру плавления металла и номинальные начальную температуру и толщину свариваемых деталей, а в качестве регулируемого параметра используют ток сварки, расчет которого производят по математической зависимости. Технический результат: разработанный способ регулирования глубины проплавления при дуговой автоматической сварке позволяет повысить точность регулирования тока сварки и соответственно качество сварных соединений. 10 ил., 6 пр.

Способ регулирования глубины проплавления при автоматической дуговой сварке неплавящимся электродом без присадочной проволоки стыковых соединений без разделки кромок, включающий поддержание глубины проплавления на заданном постоянном уровне посредством регулирования параметра сварки, выбираемого из тока сварки и скорости сварки, при этом измеряют фактические значения регулируемого параметра в процессе сварки, которые корректируют в соответствии с их рассчитанными по заданной математической зависимости значениями, отличающийся тем, что при номинальных параметрах сварки измеряют эффективную мощность сварочной дуги, рассчитывают отношение эффективной мощности к току сварки, задают температуру плавления металла и номинальные начальную температуру и толщину свариваемых деталей, а в качестве регулируемого параметра используют ток сварки, расчет которого производят по математической зависимости

где I - ток сварки, А,

Tl - температура плавления свариваемых деталей, °С,

Т0 - номинальная начальная температура свариваемых деталей, °С,

сρ - объемная теплоемкость свариваемых деталей, Дж/(см3 °С),

а - коэффициент температуропроводности, см2/с,

qУ - отношение эффективной мощности сварочной дуги к току сварки, Вт/А,

х0 - координата точки с максимальной глубиной проплавления при номинальных параметрах сварки в направлении, противоположном направлению скорости сварки, см,

VC - скорость сварки, см/с,

t - текущее время с момента начала действия и движения дуги, с,

Н0 - номинальная глубина проплавления, см,

δ - номинальная толщина деталей, см,

n - целые числа от -10 до +10,

для которой выбирают рекомендуемое значение одного из теплофизических коэффициентов а или сρ и рассчитывают второй теплофизический коэффициент по значению номинальной глубины проплавления эталонного шва Н0.

| Способ автоматического регулирования глубины проплавления при автоматической дуговой сварке | 2015 |

|

RU2613255C1 |

| Способ автоматического регулирования глубины проплавления при автоматической дуговой сварке | 1982 |

|

SU1013163A1 |

Авторы

Даты

2019-11-26—Публикация

2018-01-09—Подача