Изобретение относится к области газотурбинных двигателей, их эксплуатации, в частности, к средствам герметизации газовоздушного тракта двигателей высокотемпературными уплотнениями.

Высокотемпературные металлические уплотнения предназначены для обеспечения постоянства упругости уплотняющих элементов при высокой температуре газовоздушной среды и вибрационных нагрузок. Однако в процессе эксплуатации двигателя под воздействием высокой температуры газовоздушного потока упругость уплотняющих элементов снижается, что может привести к снижению эффективности уплотнений. Для всех жаропрочных материалов, работающих при высоких температурах под нагрузкой характерно явление релаксации, предварительно наведенных внутренних напряжений обусловленное уменьшением упругой деформации за счет ползучести. С увеличением температуры интенсивность процесса ползучести увеличивается. Для сохранения предварительно наведенного внутреннего напряжения, обеспечивающего упругость конструкции, необходимо:

- применение жаропрочного материала в нагартованном состоянии или упрочнение путем термической обработки (закалки и старения);

- использование двухслойной заготовки с различными свойствами материалов по жаропрочности, причем более жаропрочный материал является внутренним слоем;

Известны двухслойные жаростойкие кольцевые металлические уплотнения, материалы слоев которых обладают различными свойствами: например, материал наружного слоя - износостойкостью, а внутреннего - повышенной жаропрочностью. Возможны и другие сочетания свойств материалов слоев. Так, например, работоспособность уплотнений изготовленных из сплавов на кобальтовой основе типа Haynes 25, содержащего % (mac): Cr 20,0; W 15,0; Ni 10,0; Si 0,4; Mn 1,5; Fe 3,0; С 0,10; остальное Со, ограничивается температурой 732°С и это ограничение обусловлено укрупнением зерен сплава с ростом температуры, что сопровождается потерей упругости. Сплав обладает хорошей износостойкостью, и это свойство может использоваться при конструктивном исполнении уплотнения в виде биметаллической ленты, в которой для повышения жаростойкости материал на кобальтовой основе располагается на внешней стороне, а внутренняя часть изготовляется из более жаропрочного никелевого сплава. Для повышения максимальной температуры работы уплотнений рекомендуется использовать ленты из жаропрочных никелевых сплавов типа Rene 41, у которого максимальная температура эксплуатации 871°С или такие как MARM - 247. Такие уплотнения могут работать при более высоких температурах, вплоть до температуры старения и отличаются высоким сопротивлением ползучести, но недостаточной технологичностью.

Известно кольцевое уплотнение, состоящее из двух отдельных слоев. Внутренний слой в виде ромба размещен в наружном разрезном кольце и под воздействием нагрева усиливает давление на стенки наружного кольца, увеличивая тем самым степень уплотнения герметизируемого узла (US 8807573 за 2011 г. кл. F16J 15/02). Недостатком технического решения является ограниченность его использования. При росте температуры рабочей среды за 732°С стенки внутреннего элемента размягчаются и степень уплотнения падает.

Известен способ изготовления двухслойного кольцевого жаропрочного уплотнения узлов ГТД (ЕР 1306589 за 2002 кл. F16J 15/08), при котором вначале готовят заготовки наружного и внутреннего слоев уплотнения из жаропрочных материалов, при этом заготовку наружного слоя получают в виде полосы с заданными параметрами, слои соединяют и формируют требуемый профиль уплотнения. Данное техническое решение принято за прототип.

Недостатками данного способа изготовления жаропрочного уплотнения является высокая трудоемкость создания самого изделия. Это связано с тем, что, собирая в пакет сваренные кольца, приходится их тщательно подгонять, вставляя одно в другое. При этом предварительно каждую полосу материала термообрабатывают, придавая кольцам необходимые свойства для формирования требуемого профиля пакету.

Технической проблемой, решаемой настоящим изобретением, является упрощение технологического процесса изготовления жаропрочного уплотнения с двумя и более слоями, снижение трудоемкости его изготовления и повышение надежности работы при высокой температуре.

Достигаемый при этом технический результат заключается в соединении слоев жаропрочного уплотнения, обладающих различными свойствами, на основе металлических связей с формированием внутреннего слоя с коэффициентом линейного расширения большим, чем у наружных слоев.

Указанная техническая проблема решается тем, что в способе изготовления двухслойного кольцевого жаропрочного уплотнения узлов ГТД, при котором вначале готовят заготовки наружного и внутреннего слоев уплотнения из жаропрочных материалов, при этом заготовку наружного слоя получают в виде полосы с заданными параметрами, слои соединяют и формируют требуемый профиль уплотнения, внутренний слой уплотнения получают напылением материала на заготовку наружного слоя с последующим вальцеванием и термообработкой, причем напыляемый материал используют с более высоким температурным коэффициентом линейного расширения, чем материал наружного слоя.

Кроме того, указанная техническая проблема решается и тем, что напыляемую поверхность наружного слоя подвергают пескоструйной обработке, напыление выполняют на воздухе, в вакууме или в нейтральной среде при температуре выше 700°С, при этом толщину напыляемого слоя выполняют в интервале от 1 до 3 толщин заготовки наружного слоя.

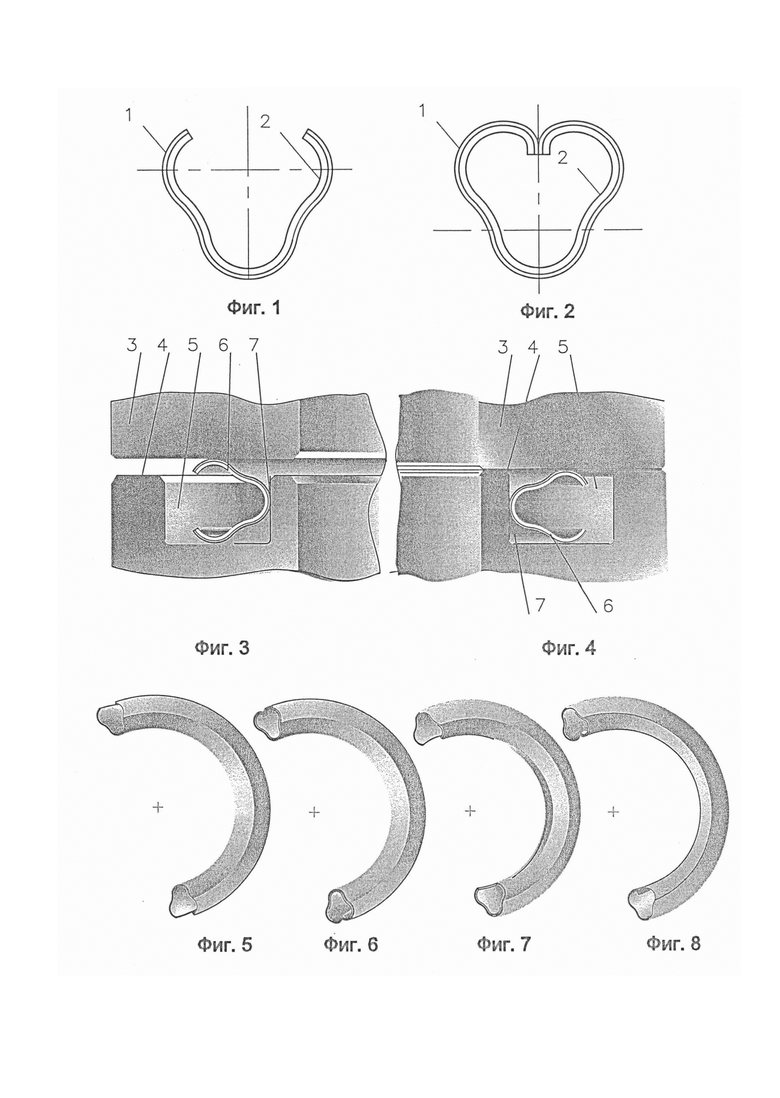

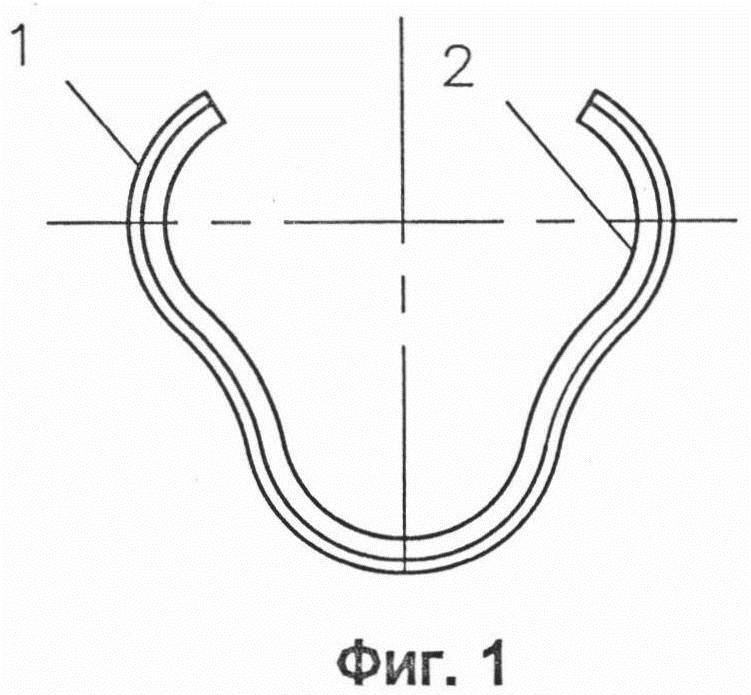

Способ поясняется фигурами, на которых изображено:

фиг. 1 - радиальное сечение двухслойного высокотемпературного уплотнения с открытым профилем: 1 - наружный слой уплотнения;

2 - внутренний слой уплотнения.

фиг. 2 - радиальное сечение двухслойного высокотемпературного уплотнения с закрытым профилем: 1 - наружный слой уплотнения;

2 - внутренний слой уплотнения.

фиг. 3 - монтаж уплотнения при сборке изделия. Высокотемпературное уплотнение 6 устанавливают в кольцевую канавку 5 с центрированием по поверхности 7 детали 4 и закрывают деталью 3.

фиг. 4 - положение уплотнения 7 в канавке 5 после соединения деталей 3 и 4.

фиг. 5 - фрагмент кольцевого высокотемпературного уплотнения с открытым профилем радиального сечения, направленным наружу кольца;

фиг. 6 - фрагмент кольцевого высокотемпературного уплотнения с закрытым профилем радиального сечения, направленным наружу кольца;

фиг. 7 - фрагмент кольцевого высокотемпературного уплотнения с открытым профилем радиального сечения, направленным внутрь кольца;

фиг. 8 - фрагмент кольцевого высокотемпературного уплотнения с закрытым профилем радиального сечения, направленным внутрь кольца;

Для примера рассмотрим изготовление двухслойных высокотемпературных уплотнений, см. фиг. 5-8.

Вначале создают заготовку, в виде двухслойной (биметаллической) полосы. Для этого рулон сплава ХН50 ВМТЮБ с температурным коэффициентом линейного расширения меньшим, чем у напыляемого сплава и толщиной 0,15 мм раскраивают на полосы шириной и длиной в соответствии с размерами уплотнения. Одну из поверхностей полосы обезжиривают и подвергают пескоструйной обработке, удаляя окисную пленку и создавая поверхность с шероховатостью первого класса. Газоплазменным напылением на подготовленную поверхность полосы наносят жаростойкий порошковый материал с большим температурным коэффициентом линейного расширения, чем материал полосы. Напыление осуществляют на воздухе, в вакууме или в нейтральной среде при температуре не ниже 700°С. Высокая температура газоплазменной струи обеспечивает стабильное расплавление частиц жаропрочного сплава, снижая пористость слоя при его напылении. Напыление в среде защитных газов (аргон и др.) снижает окисление расплавленных частиц жаропрочного материала, повышая адгезию между слоями и в напыленном слое. Толщину напыляемого слоя выполняют в интервале от 1 до 3 толщин заготовки наружного слоя.

Вальцеванием уплотняют напыляемый слой за счет уменьшения количества и размера пор. Термическую обработку проводят в нейтральной среде или в вакууме при температуре не менее 950°С, увеличивая адгезию между слоями. Таким образом, создают двухслойную (биметаллическую) заготовку уплотнения из сплавов с различными температурными коэффициентами линейного расширения. Заготовку подвергают пластической деформации для получения заданного профиля поперечного сечения, близкого к U-образному и кольцевой формы необходимого размера. При формировании профиля поперечного сечения уплотнения напыленный слой 2 на фигурах 1 и 2 располагают во внутренней части контура. Положение его во внутренней части уплотнения обусловлено необходимостью компенсации потери упругости материала во время эксплуатации при высокой температуре из-за релаксации напряжений в материале.

При сборке узла (фиг. 3) уплотнение 6 устанавливают с центрированием по поверхности 7 открытым профилем поперечного сечения, направленным в сторону полости узла с максимальным давлением. В свободном состоянии уплотнение выступает над поверхностью стыка.

После соединения деталей 3 и 4 узла уплотнение 6 находится в сжатом состоянии (фиг. 4) для создания внутреннего напряжения в обоих его слоях. Наведенная суммарная деформация состоит из упругой и пластической составляющей. Работа уплотнения при высокой температуре с нагрузкой приводит к релаксации напряжений в материалах. Величина пластической составляющей деформации при этом возрастает, а упругой - уменьшается. Для увеличения упругой составляющей деформации поперечный профиль уплотнения формируют замкнутым (фиг. 6 и 7), релаксация напряжений в материале значительно снижается при низких температурах и возрастает усилие сжатия. Сохранение упругой составляющей при высокой температуре, снижая влияние релаксации напряжений материала, обеспечивает линейное приращение внутреннего слоя 2 (фиг. 1 и 2), которое больше наружного 1 (фиг. 1 и 2). Между слоями возникают внутренние напряжения, стремящиеся разжать поверхности уплотнения, что приводит к увеличению упругой составляющей. Чем выше температура рабочей среды, тем больше возникают напряжения между слоями, увеличивая упругую деформацию.

Часть профиля поперечного сечения, образующая открытую или закрытую полость стыка, может располагаться вовнутрь (фиг. 7 и 8) или наружу (фиг. 5 и 6) кольца. Расположение полости стыка в поперечном сечении уплотнения обусловлено расположением зоны высокого давления в разделяемых полостях узла. Полость стыка поперечного сечения уплотнения располагают в сторону полости с большим давлением в узле. Использование изобретения позволяет сократить влияние релаксации материала при работе уплотнения под нагрузкой при высокой температуре, увеличить надежность герметизации разделяемых полостей узла и увеличить ресурс работы, упростить технологический процесс изготовления уплотнения за счет сокращения количества операций и их механизации, исключая ручной труд.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения толстостенных керамических жаропрочных, теплозащитных и эрозионностойких покрытий | 2019 |

|

RU2728068C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБОЛОЧЕЧНЫХ КОНСТРУКЦИЙ | 2010 |

|

RU2459888C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОФИЛЯ ПЕРА ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2014 |

|

RU2556175C1 |

| Способ восстановления хорды профиля пера лопатки из жаропрочного никелевого сплава | 2022 |

|

RU2791745C1 |

| ДЕТАЛЬ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ, ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ, СОДЕРЖАЩИЙ ТАКУЮ ДЕТАЛЬ, А ТАКЖЕ СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВОГО ГРЕБЕШКА ЛАБИРИНТНОГО УПЛОТНЕНИЯ НА ТАКОЙ ДЕТАЛИ | 2006 |

|

RU2454547C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАДИЕНТНОГО НАНОКОМПОЗИТНОГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 2019 |

|

RU2714345C1 |

| Способ правки крупногабаритных лопаток газотурбинного двигателя | 2024 |

|

RU2827195C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНЫХ КОЛЕЦ | 2012 |

|

RU2507022C2 |

| СПОСОБ ВЫСОКОЭНЕРГЕТИЧЕСКОГО ПЛАЗМЕННОГО НАПЫЛЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА ЛОПАТКИ ТУРБИН ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И ОБОРУДОВАНИЕ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2567764C2 |

| КОМПОЗИЦИОННЫЕ МНОГОСЛОЙНЫЕ МАТЕРИАЛЫ, СПОСОБЫ ИЗГОТОВЛЕНИЯ ОБЕЧАЙКИ, УСЕЧЕННОЙ ПОЛУСФЕРЫ, ОБОЛОЧКИ, ПОЛУОБОЛОЧКИ И УСТРОЙСТВА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБОВ | 2007 |

|

RU2421429C2 |

Изобретение относится к области газотурбинных двигателей, их эксплуатации, в частности к средствам герметизации газовоздушного тракта двигателей высокотемпературными уплотнениями. Способ изготовления двухслойного кольцевого жаропрочного уплотнения узлов ГТД заключается в следующем. Вначале готовят заготовки наружного и внутреннего слоев уплотнения из жаропрочных материалов. При этом заготовку наружного слоя получают в виде полосы с заданными параметрами, слои соединяют и формируют требуемый профиль уплотнения. Внутренний слой уплотнения получают напылением материала на заготовку наружного слоя с последующим вальцеванием и термообработкой, причем напыляемый материал используют с более высоким температурным коэффициентом линейного расширения, чем материал наружного слоя. Причем толщину напыляемого слоя выполняют в интервале от 1 до 3 толщин заготовки наружного слоя. Для обеспечения надежности соединения слоев в двухслойном уплотнении напыляемую поверхность наружного слоя подвергают пескоструйной обработке, напыление выполняют на воздухе, в вакууме или в нейтральной среде при температуре выше 700°С, а термообработку выполняют при температуре не менее 950°С в вакууме или нейтральной среде. Использование изобретения позволяет сократить влияние релаксации материала при работе уплотнения под нагрузкой при высокой температуре, увеличить надежность герметизации разделяемых полостей узла и увеличить ресурс работы, упростить технологический процесс изготовления уплотнения за счет сокращения количества операций и их механизации, исключая ручной труд. 3 з.п. ф-лы, 8 ил.

1. Способ изготовления двухслойного кольцевого жаропрочного уплотнения узлов газотурбинного двигателя, при котором вначале из жаропрочных материалов готовят заготовки наружного и внутреннего слоев уплотнения, при этом заготовку наружного слоя получают в виде полосы с заданными параметрами, слои соединяют и формируют требуемый профиль уплотнения, отличающийся тем, что внутренний слой уплотнения получают напылением материала на заготовку наружного слоя с последующим вальцеванием и термообработкой, причем напыляемый материал используют с более высоким температурным коэффициентом линейного расширения, чем материал наружного слоя.

2. Способ по п. 1, отличающийся тем, что напыляемую поверхность наружного слоя подвергают пескоструйной обработке.

3. Способ по п. 1, отличающийся тем, что напыление выполняют на воздухе, в вакууме или в нейтральной среде при температуре выше 700°С.

4. Способ по п. 1, отличающийся тем, что толщину напыляемого слоя выполняют в интервале от 1 до 3 толщин заготовки наружного слоя.

| US 2010096811 A1, 22.04.2010 | |||

| WO 2010133214 A1, 25.11.2010 | |||

| Игра-головоломка | 1985 |

|

SU1306589A1 |

| Рабочее колесо турбомашины | 1978 |

|

SU866244A1 |

| УПЛОТНЕНИЕ ВЫСОКОТЕМПЕРАТУРНОГО СОЕДИНЕНИЯ | 2000 |

|

RU2178849C1 |

Авторы

Даты

2019-10-30—Публикация

2018-10-05—Подача