Изобретение относится к металлургии, технологии получения аморфных сплавов и может быть использовано при производстве «толстых» (диаметром до 0.5 мм) аморфных проводов, а также проводов с переменным диаметром по длине провода. Такие провода из аморфных магнитомягких сплавов, изготовленные предлагаемым способом, могут быть использованы в качестве стресс-композитов, сверхупругих композитов, сенсоров поля и датчиков напряжений и перемещений, для создания медицинских инструментов нового поколения - эндоваскулярных проводников, эмбол, стентов, катетеров, а также систем направленной доставки лекарственных средств.

Известен способ получения аморфного провода (на английском языке INROWASP - In Rotating Water Spinning Process), который заключается в выдавливании струи расплава под избыточным давлением из кварцевой ампулы через калиброванное отверстие во вращающийся слой закалочной жидкости [Патенты США №4495691, опубликован 29 января 1985 года, №4523626, опубликован 18 июня 1985 года].

Однако, этот способ обладает следующим недостатками. В этом способе скорость перемещения закалочной жидкости и скорость струи расплава приблизительно одинаковы, т.е. в этом случае охлаждение струи расплава происходит в квазинеподвижном слое жидкости, что может приводить к снижению эффективной скорости закалки из-за образования паровой рубашки и искажению геометрии получаемого провода. Другим недостатком является то, что может происходить деградация отверстия истечения расплавленного металла, через которое сплав в жидком состоянии выдавливается в охлаждающую среду. Эта деградация приводит к разделению непрерывного потока - струи расплавленного металла на отдельные капли до вступления в контакт с охлаждающей жидкостью. Эти разрывы струи приводят к возникающим неоднородностям на получающемся проводе, и, как следствие, потере прочностных характеристик изделия.

Известны способы изготовления аморфного провода, покрытым слоем стекла, с использованием технологии формирования провода путем вытягивания провода в стеклянной трубке (патент США №3245474, опубликован 23 мая 1963, патент США №5240066, опубликован 31 августа 1993).

Наиболее близким к настоящему изобретению является патент РФ №2430443, опубликованный 27 сентября 2011 года. Способ характеризуется тем, что включает размещение в стеклянной трубке металлической заготовки, расплавление металлической заготовки совместно с трубкой, вытягивание металлического расплава в виде металлической проволоки, покрытой слоем стекла, охлаждение с получением проволоки из аморфного сплава, покрытой слоем стекла, удаление с поверхности проволоки слоя стекла.

Согласно изобретению удаление слоя 6 стекла с поверхности проволоки 5 из аморфного сплава (фигура 3) выполняют контактным протягиванием проволоки 5 из аморфного сплава, покрытого слоем 6 стекла, по криволинейной поверхности 7 твердого тела 8 поперек образующей 9 криволинейной поверхности 7. При протягивании проволоки 5 из аморфного сплава, покрытой слоем 6, стекла поперек образующей 9 криволинейной поверхности 7 твердого тела 8 в слое 6 стекла образуются трещины 10 (фигура 4). Образование трещин 10 и протягивание аморфной проволоки 5 по криволинейной поверхности 7 приводит к отделению участков 11 (фигура 5) слоя 6 стекла от поверхности проволоки 5 из аморфного сплава.

Такой способ охлаждения оказывает негативные последствия на характеристики провода, в частности ухудшаются прочностные, упругие показатели по длине провода. Этот недостаток связан с тем, что охлаждение полученного провода осуществляют струей жидкости поперек, то есть почти перпендикулярно по отношению к оси провода, так как это приводит к нарушению условий равномерного всестороннего охлаждения провода, малой площади участка зоны охлаждения (не превышает несколько миллиметров).

Задачей настоящего изобретения является получение аморфного провода постоянного и переменного диаметра вдоль длины провода с повышенными механическими свойствами: повышенной прочностью, повышенными упругими характеристиками. Технический результат заключается в улучшении механических свойств провода, в частности в повышении прочности, упругости, пластической деформации при растяжении, кручении и изгибе, а также в увеличении длины непрерывного металлического провода в аморфном состоянии с постоянным диаметром в интервале 0.02-0.5 мм и переменным диаметром по длине провода с соотношением меньшего к большему диаметру до 1/20.

Суть предлагаемого решения в том, что охлаждающую жидкость подают навстречу движению провода, используя для этого закалочное устройство. Кроме повышения прочности и упругих характеристик способ обеспечивает возможность увеличить площадь зоны охлаждения, поскольку увеличивается длина участка провода находящегося в контакте с охладителем, что в свою очередь позволяет изготовить провода в широком интервале диаметров от 0,02 мм до 0,5 мм. Одновременно, перемещая закалочное устройство вдоль оси провода, добиваются при необходимости изготовления провода с переменным диаметром.

Технический результат достигается за счет того, что в известном способе изготовления провода из аморфного магнитного сплава, включающем размещение в стеклянной трубке металлической заготовки, расплавление металлической заготовки совместно с трубкой, вытягивание металлического расплава в виде металлического провода, покрытого слоем стекла, охлаждение осуществляется закалочным устройством, в котором охлаждающая жидкость подается навстречу движению провода, обеспечивая принудительное всестороннее и равномерное охлаждение.

Поставленная задача достигается также за счет того, что длина участка провода, находящегося в контакте с охладителем может варьироваться для получения провода в широком интервале диаметров (от 0.02 мм до 0.5 мм) с аморфной структурой.

Поставленная задача достигается также за счет того, что закалочное устройство может перемещаться вдоль оси провода для получения провода с переменным диаметром.

Изобретение поясняется фигурами 1-6.

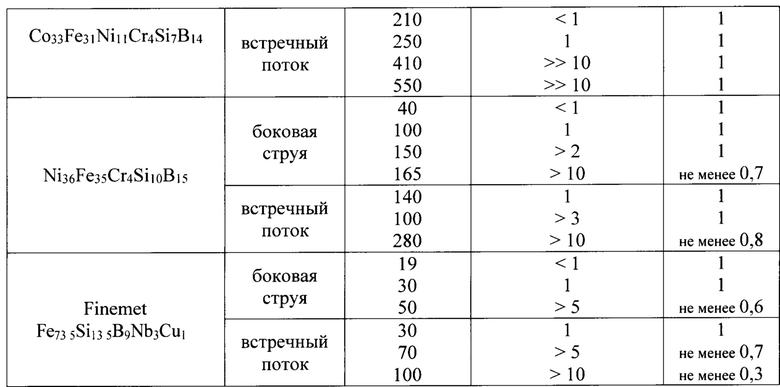

На фигуре 1 схематично представлен способ получения провода из сплавов системы Fe-Co-Ni-Si-B, а именно, процесс формирования расплава в стеклянной оболочке, охлаждение этого расплава в стеклянной оболочке с помощью закалочного устройства и вытягивание провода в стеклянной оболочке.

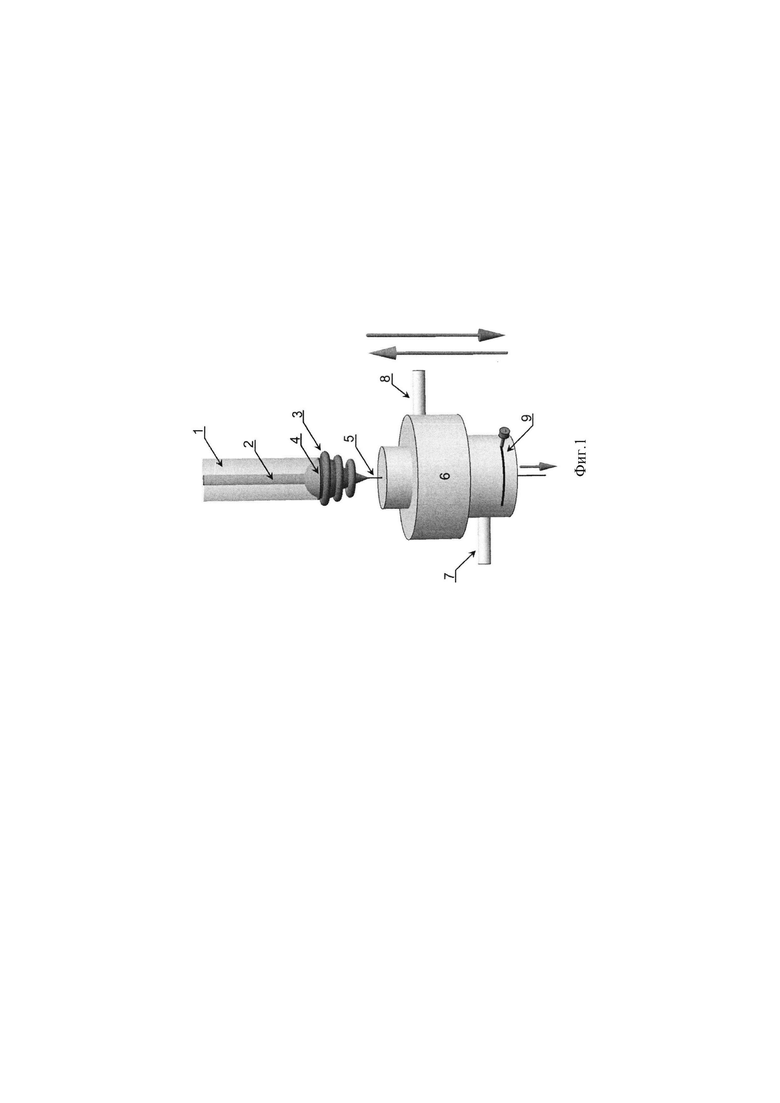

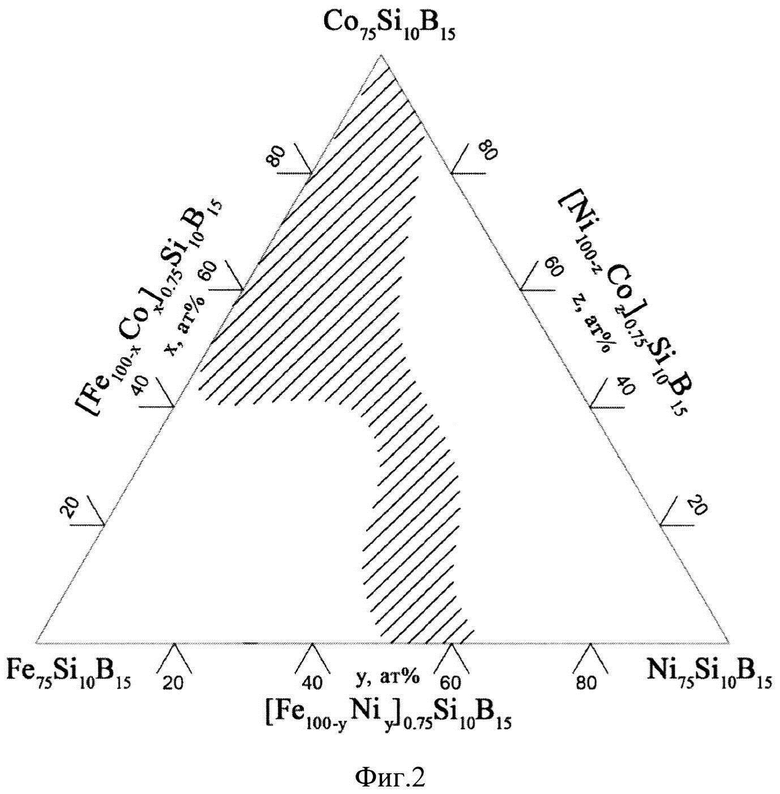

На фигуре 2 показан интервал возможных концентраций (в процентах) составов Fe-Co-Ni-Si-B, из которых возможно получить аморфные провода больших диаметров представленным способом.

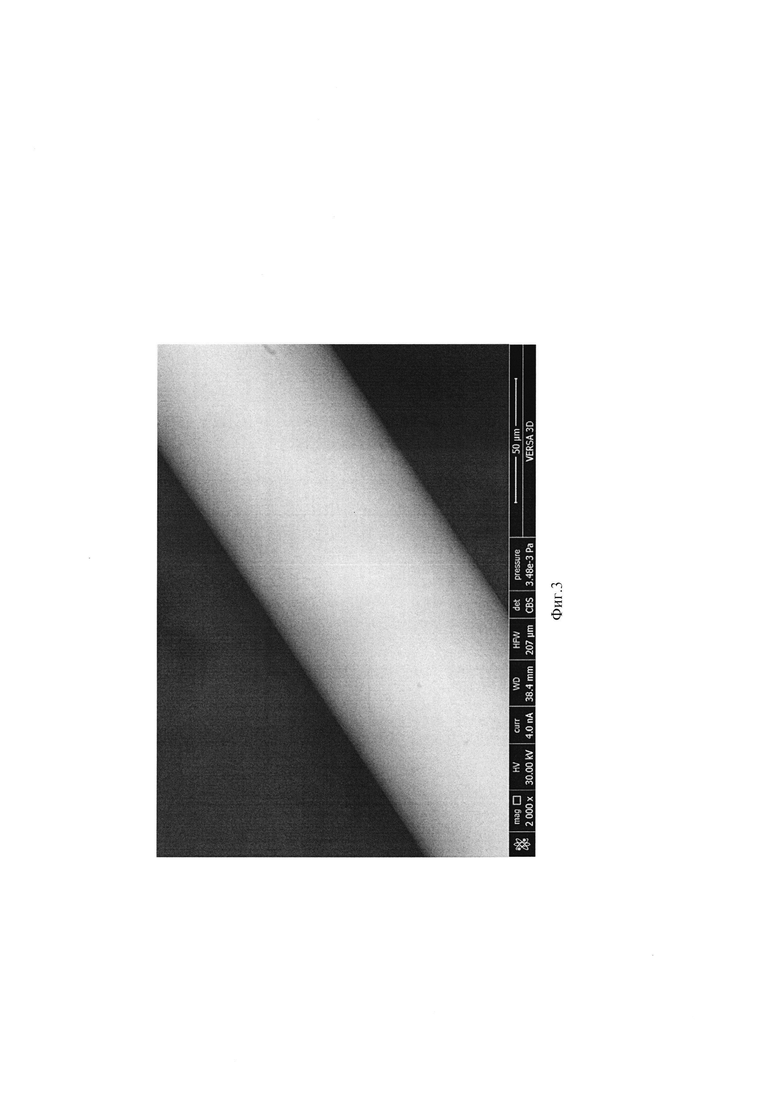

На фигуре 3 представлен снимок СЭМ (сканирующая электронная микроскопия) аморфного провода постоянного диаметра без стеклянной оболочки, полученного данным способом.

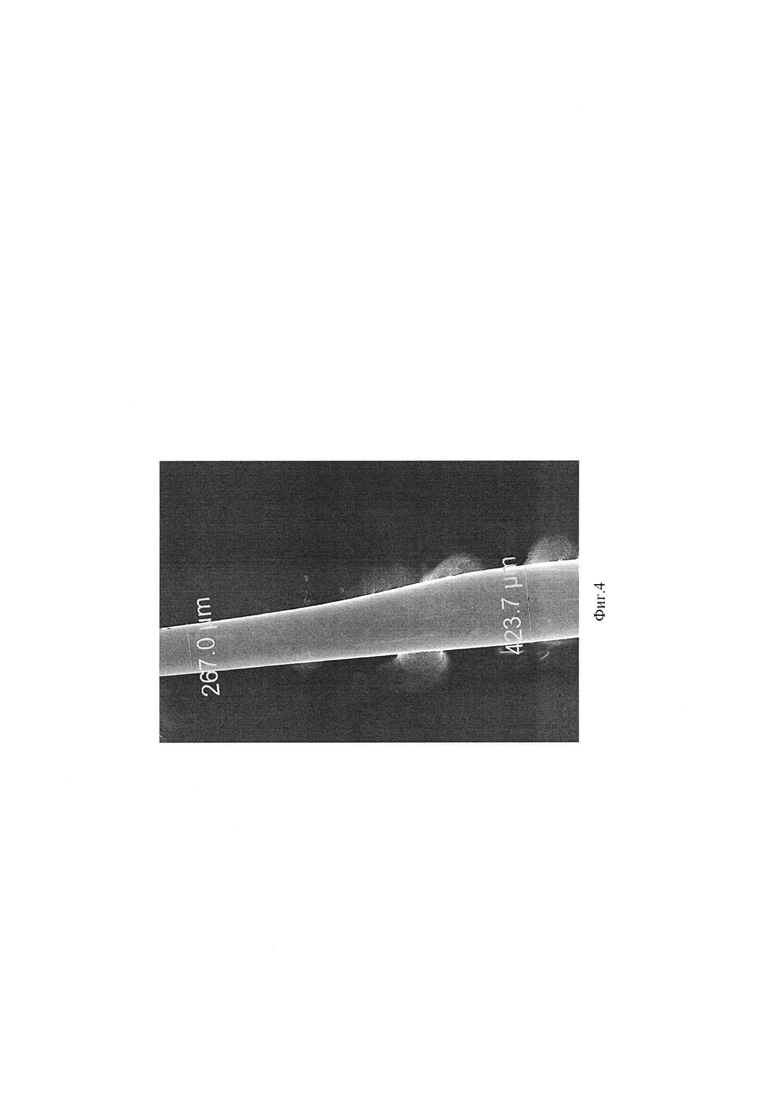

На фигуре 4 представлен снимок СЭМ аморфного провода переменного диаметра без стеклянной оболочки.

Фигуры 5-6 демонстрируют реальное практическое применение аморфных проводов, получаемых предложенным способом, а именно пружины, плетеные цилиндрические оболочки, которые могут быть использованы в качестве элементов эндоваскулярных проводников, стентов и др.

Способ изготовления аморфного провода включает (фигура 1) размещение в стеклянной трубке 1 металлического стержня 2 сплава Fe-Co-Ni-Si-B, который помещается в конический индуктор 3, создающий высокочастотное электромагнитное поле. Вихревой магнитный поток, с направлением напряженности магнитного поля, совпадающим с осью стержня, разогревает и гидромеханически воздействует на расплавленный металл, в результате чего слои металла совершают вращательные движения в осевом направлении. Конический индуктор осуществляет интенсивное перемешивание расплава и поддержание постоянной температуры в объеме расплава.

По мере плавления нижней части металлического стержня 2, соприкасающейся со стеклянной трубкой, стержень 2 контролируемо опускается для поддержания постоянного объема расплава в трубке.

Композит 5, состоящий из расплавленного металла 4 в стеклянной оболочке 1, проходит через закалочное устройство 6, в котором охлаждается встречным потоком жидкости. Закалочное устройство представляет собой проточное гидротехническое устройство с диаметром верхней части 20-50 мм. К нижней части закалочного устройства через шланг 7 подводится охлаждающая жидкость с температурой 4-7°С, которая поднимается по внутреннему каналу закалочного устройства, формирующего встречный поток, и с определенным напором выходит из центрального сквозного канала в верхней части закалочного устройства. Охлаждающая жидкость, вышедшая из центрального сквозного канала, переливается через края верхней части закалочного устройства 6, создавая неподвижный миниск и выливается из закалочного устройства через сливной шланг 8. В нижней части закалочного устройства располагается диафрагма 9, с помощью которой происходит удержание объема закалочной жидкости. Такая конфигурация закалочного устройства позволяет осуществлять принудительное всестороннее, равномерное охлаждение провода и имеет большую зону охлаждения.

Охлажденный композитный материал на основе металлического сплава в стеклянной оболочке вытягивается из нижней части центрального сквозного канала закалочного устройства в виде аморфного провода заданного диаметра. Для получения аморфного провода переменного диаметра вдоль длины провода, закалочное устройство может перемещаться вдоль оси провода на заданное расстояние, фиг. 1. Величина смещения закалочного устройства определяется необходимыми параметрами изменения диаметра провода вдоль его длины.

Отделение стеклянной оболочки от металлического провода осуществляется протягиванием провода по криволинейной поверхности цилиндрического твердого тела. За счет специально подобранных составов сплавов системы Fe-Co-Ni-Si-B, условий и методов охлаждения, аморфный провод отделяется от стеклянной оболочки, и не изменяет свои механические и магнитные свойства при упругом поперечном изгибе.

Для получения аморфных проводов в интервале диаметров от 0.02 мм до 0.5 мм необходимо сформировать выпуклый мениск, поддерживать зеркало мениска неподвижным, обеспечить полное и всестороннее охлаждение расплава до комнатной температуры или ниже. Эти условиям отвечает охладитель с внутренним диаметром 20-50 мм и высотой водяного столба 2-5 диаметров. В качестве охладителя используется вода с температурой 4-7°С. Дополнительное увеличение скорости охлаждения может быть достигнуто за счет снижения температуры или изменения состава охладителя. Температуру разливки расплава рекомендуется удерживать на 50-150°С выше температуры плавления сплава. Скорость вытяжки провода варьируется от 0.01 м/с до 10 м/с.

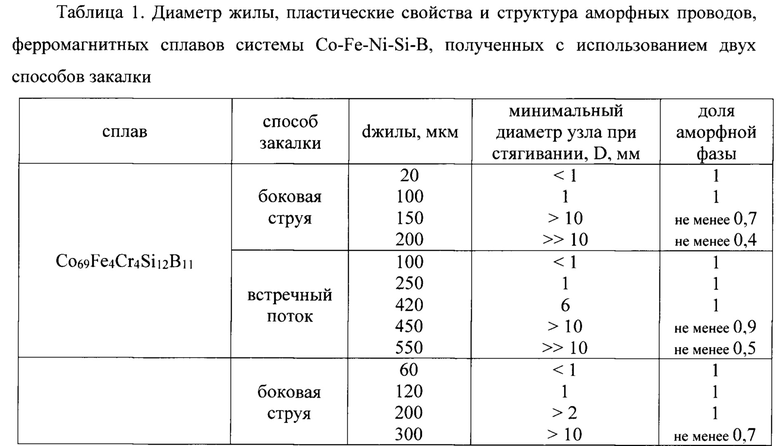

Проведены сравнительные эксперименты по получению быстрозакаленных проводов различных диаметров из сплавов системы Co-Fe-Ni-Si-B методом Улитовского-Тейлора с использованием двух методов закалки струи расплава в стеклянной оболочке: закалка боковой струей и закалка встречным потоком. Температуру расплава исследуемого состава сплава, обеспечивающую оптимальное соотношение вязкости расплава и стекла для каждого диаметра, выбирали в интервале Tm+(50-150)°С и поддерживали постоянной. В качестве охладителя использовали воду с температурой 5°С. Для получения проводов с различными диаметрами изменяли скорость вытяжки. При фиксированной скорости вытяжки проводили серию экспериментов в которых изменяли расстояние между поверхностью охладителя и вершиной конуса расплава в интервале 2-5 мм. Учитывали результаты экспериментов, в которых получены провода с наиболее высокими упруго-пластическими характеристиками. Долю аморфной фазы определяли методом DSC-анализа по величине теплового эффекта кристаллизации аморфной фазы при непрерывном нагреве.

Результаты экспериментов приведены в таблице 1.

Как видно из таблицы, использование способа закалки встречным потоком приводит к увеличению диаметра провода, который может быть получен в аморфном состоянии и повышению пластических свойств для всех исследованных составов.

Предложенный способ позволяет изготавливать толстые (до 0.5 мм) аморфные провода с постоянным или переменным диаметром вдоль длины провода, с гладкой зеркальной поверхностью и малым количеством дефектов (фиг. 3, 4).

Провода обладают высокими прочностными характеристиками, значение прочности таких проводов соответствуют значениям прочности высокопрочной стали (табл. 2). Модуль упругости аморфных сплавов данной системы на 40% ниже модуля упругости стальных проводов, но выше значения модуля упругости проводов из нитинола. Благодаря особой аморфной структуре аморфные провода обладают сверхвысокими упругими свойствами. Провода могут быть подвергнуты упругому растяжению до 4% от исходной длины, позволяют проводить упругое скручивание до 1 об/см без изменения геометрии провода. Для сравнения, упругая деформация при растяжении сталей составляет 0,1-1,0%, а у нитинола - 3-4% (псевдоупругая деформация достигает 11%, но протекает с изменением цилиндрической формы проводника). Основные свойства приведены в таблице 2.

Провода из аморфных магнитомягких сплавов, изготовленные указанным способом, могут быть использованы в качестве стресс-композитов, композитов с упругими свойствами, сенсоров поля и датчиков напряжений и перемещений, основ для создания новых медицинских инструментов для эндоваскулярной хирургии, систем доставки лекарственных препаратов (Фиг. 5, 6).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ ИЗ АМОРФНОГО СПЛАВА | 2009 |

|

RU2430443C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АМОРФНОМЕТАЛЛИЧЕСКИХ ВОЛОКОН | 2018 |

|

RU2698736C1 |

| Способ идентификации носителя информации | 2020 |

|

RU2751691C1 |

| Машиночитаемая идентификационная метка на основе аморфного микропровода для бумажного листового материала на целлюлозной основе | 2020 |

|

RU2725755C1 |

| Ценный документ, защищённый от подделки, и способ определения его подлинности | 2016 |

|

RU2638848C1 |

| Способ получения микропроводов в стеклянной изоляции с жилой из сплава системы Ni-Cr-Si | 2023 |

|

RU2817067C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНА ИЗ АМОРФНЫХ И МИКРОКРИСТАЛЛИЧЕСКИХ СПЛАВОВ И СТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2329123C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОВОЛОКИ ИЗ АМОРФНОГО СПЛАВА НА ОСНОВЕ ЖЕЛЕЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ, ПРОВОЛОКА И ИЗДЕЛИЕ, АРМИРОВАННОЕ ЕЮ | 1992 |

|

RU2090303C1 |

| МИКРОСТРУКТУРНЫЙ КОНСТРУКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ ИЛИ ЕГО СПЛАВОВ | 2008 |

|

RU2371498C1 |

| ИДЕНТИФИКАЦИОННАЯ МЕТКА | 2002 |

|

RU2229160C1 |

Изобретение относится к области металлургии, а именно к способам изготовления аморфного провода из высокопрочных, магнитомягких сплавов с высокой стеклообразующей способностью системы Fe-Co-Ni-Si-B, с постоянным или с градиентным изменением диаметра вдоль длины провода. Способ включает размещение в камере из стекла металлического стержня, плавление металлического стержня совместно с частью стеклянной камеры, вытягивание металлического сплава цилиндрической или конусообразной формы в виде провода, покрытого слоем стекла, охлаждение цилиндрического или конусообразного провода, покрытого слоем стекла, и удаление стеклянной оболочки. Охлаждение провода, покрытого стеклянной оболочкой, осуществляется потоком жидкого охладителя, направленного навстречу движению провода. Встречный поток жидкости создается закалочным устройством, которое может перемещаться в вертикальной плоскости с заданной скоростью. Изобретение обеспечивает получение протяженного непрерывного металлического провода в аморфном состоянии с постоянным диаметром с высокими прочностными, упругими, магнитомягкими свойствами, способностью к пластической деформации при растяжении, кручении и изгибе. 2 з.п. ф-лы, 6 ил., 2 табл.

1. Способ изготовления провода из аморфного магнитного сплава, включающий размещение в стеклянной трубке металлического стержня, расплавление металлического стержня совместно с трубкой, вытягивание металлического расплава, покрытого слоем стекла, охлаждение с получением провода из аморфного сплава, покрытого слоем стекла, удаление с поверхности провода слоя стекла путем протягивания провода по цилиндрической поверхности твердого тела, отличающийся тем, что охлаждающую жидкость подают навстречу движению провода, используя для этого закалочное устройство.

2. Способ по п. 1, отличающийся тем, что закалочное устройство перемещается в вертикальной плоскости с заданной скоростью.

3. Способ по п. 1, отличающийся тем, что длина участка провода, находящегося в контакте с охладителем, зависит от диаметра провода в аморфном состоянии.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ ИЗ АМОРФНОГО СПЛАВА | 2009 |

|

RU2430443C2 |

| ПАТЕНТНО- ТЕХНИЧЕСКАЯ ^^кис Шпт-т-.ОТШЛ'- | 0 |

|

SU254612A1 |

| Способ изготовления кабелей и проводов с пластмассовой изоляцией | 1958 |

|

SU122509A1 |

| Установка для закалки изделий | 1984 |

|

SU1177359A1 |

| US 3618922 A, 09.11.1971. | |||

Авторы

Даты

2019-11-21—Публикация

2017-03-20—Подача