J23 22

СО СП

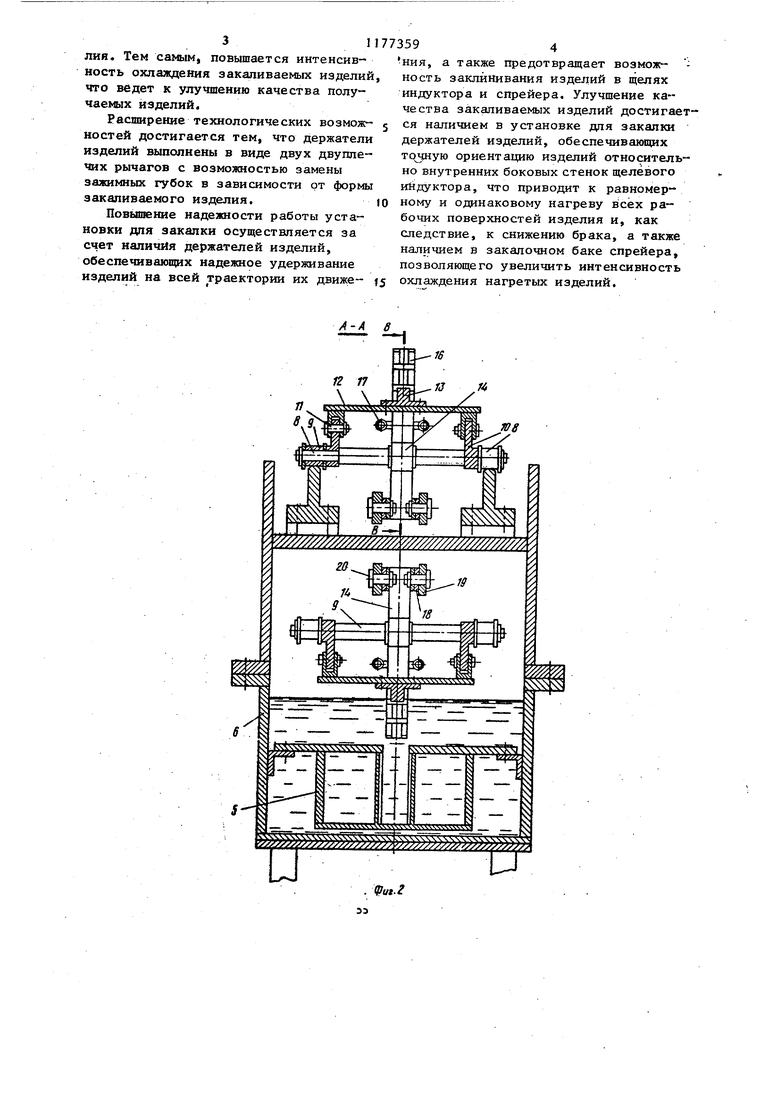

;е 2. Установка по п. чающаяся тем, жена расположенным в 1177359 1, о т л и -спрейером, имеющимна внутренних бочто она снаб-ковых поверхностях вертикальные закалочном баке щели.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для закалки деталей | 1981 |

|

SU1032028A1 |

| Устройство для закалки деталей с нагревом токами высокой частоты Мазура В.И. | 1984 |

|

SU1196387A1 |

| Устройство для индукционной закалки круглых деталей | 1969 |

|

SU614132A1 |

| Установка для термообработки стержневых изделий | 1989 |

|

SU1740441A1 |

| Станок для закалки изделий с нагревом индукционными токами | 1980 |

|

SU899676A1 |

| Многопозиционная машина для вставки книжных блоков в переплетные крышки | 1956 |

|

SU119170A1 |

| Агрегат для закалки изделий | 1983 |

|

SU1148882A1 |

| Станок для индукционного нагрева | 1981 |

|

SU994570A1 |

| Автоматическая линия изготовления прутковых длинномерных изделий | 1980 |

|

SU920343A1 |

| Станок для закалки зубчатых изделий | 1989 |

|

SU1638181A1 |

1. УСТАНОВКА ДЛЯ ЗАКАЛКИ ИЗДЕЛИЙ, содержащая станину ,закалочный транспортер с держателями из-делий, индуктор, закалочный бак и транспортер для выдачи изделий, отличающаяся тем, что, с целью раскшрения технологических возможностей и повьшения надежности в работе, она снабжена установленным на станине кулачком, -а закалочный транспортер выполнен цепным с держателями в виде каретки с упором и двуплечих рычагов, причем каретка и рычаги укреплены на осях цепей, каретка. - жестко, а рычаги - шарнирно, при этом одни плечи рычагов соединены один с другим пружиной и имеют сменные зажимные губки, а другие - шарнирно соединены один с другим при помощи двухзвенных рычагов с роликом, кинематически связанным с кулачком.

Изобретение относится к термической обработке токами высокой частоты концов деталей и может быть использовано для закалки слесарномонтажиого инструмента, например

ппоскогубцев.

Цель изобретения - расширение технологических возможностей и повышение надежности в работе.

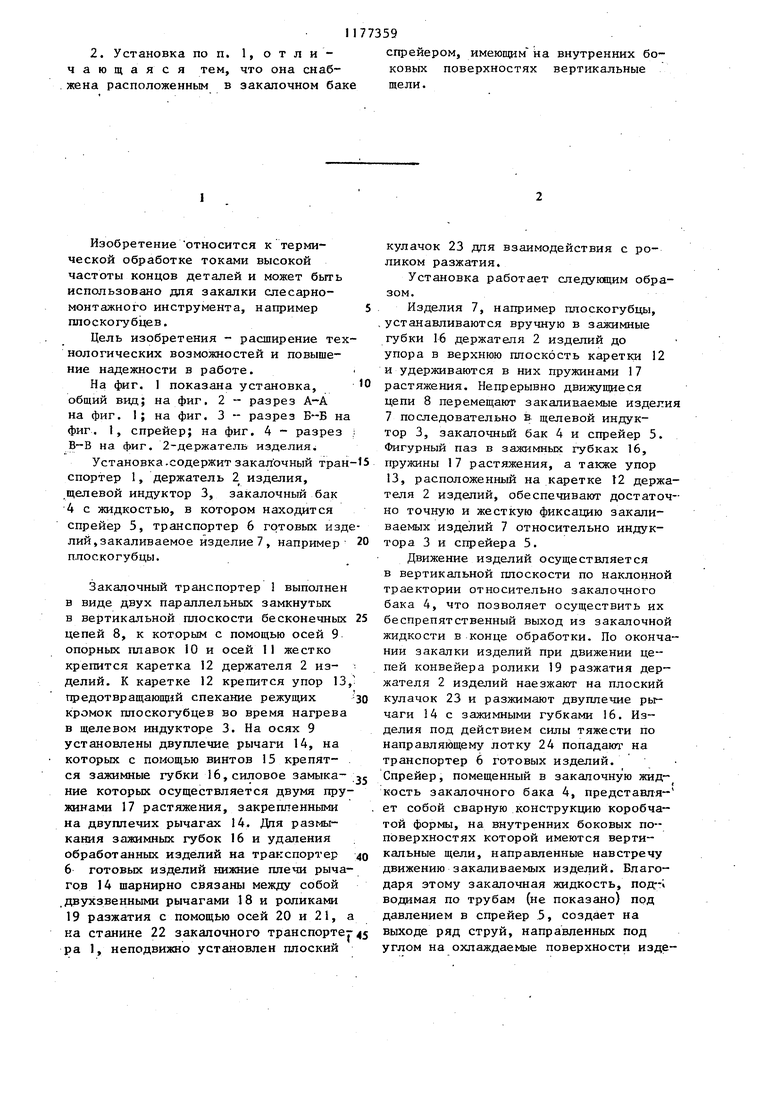

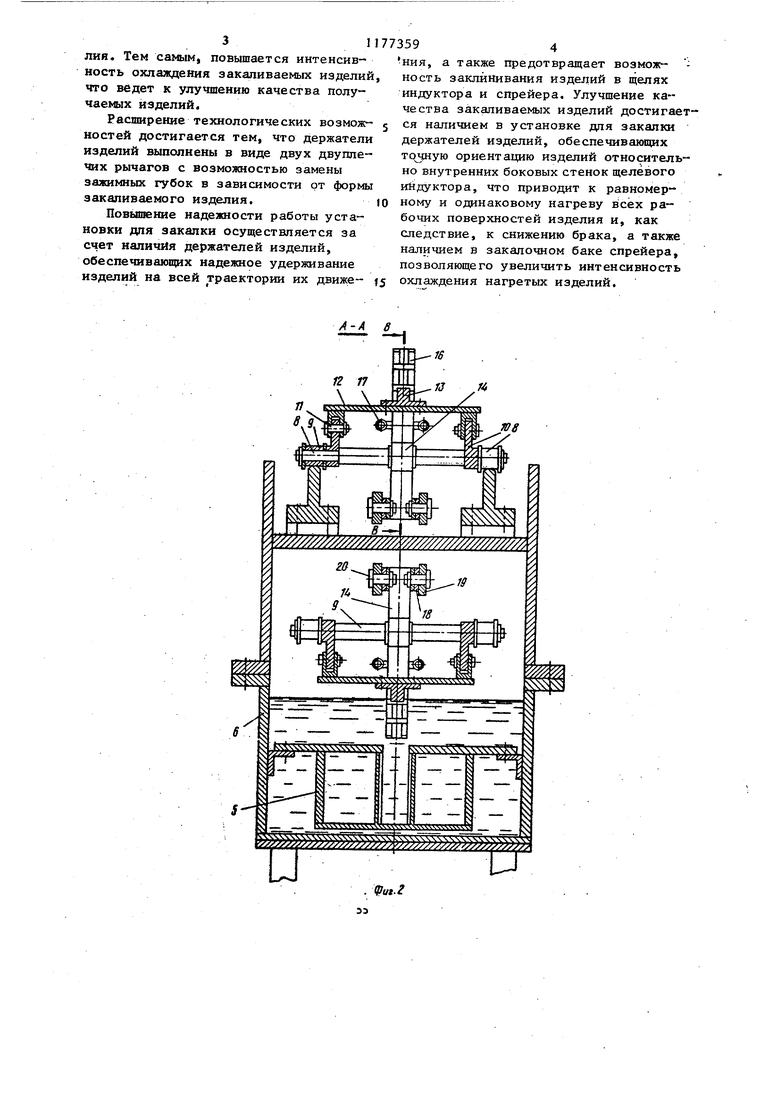

На фиг. 1 показана установка,

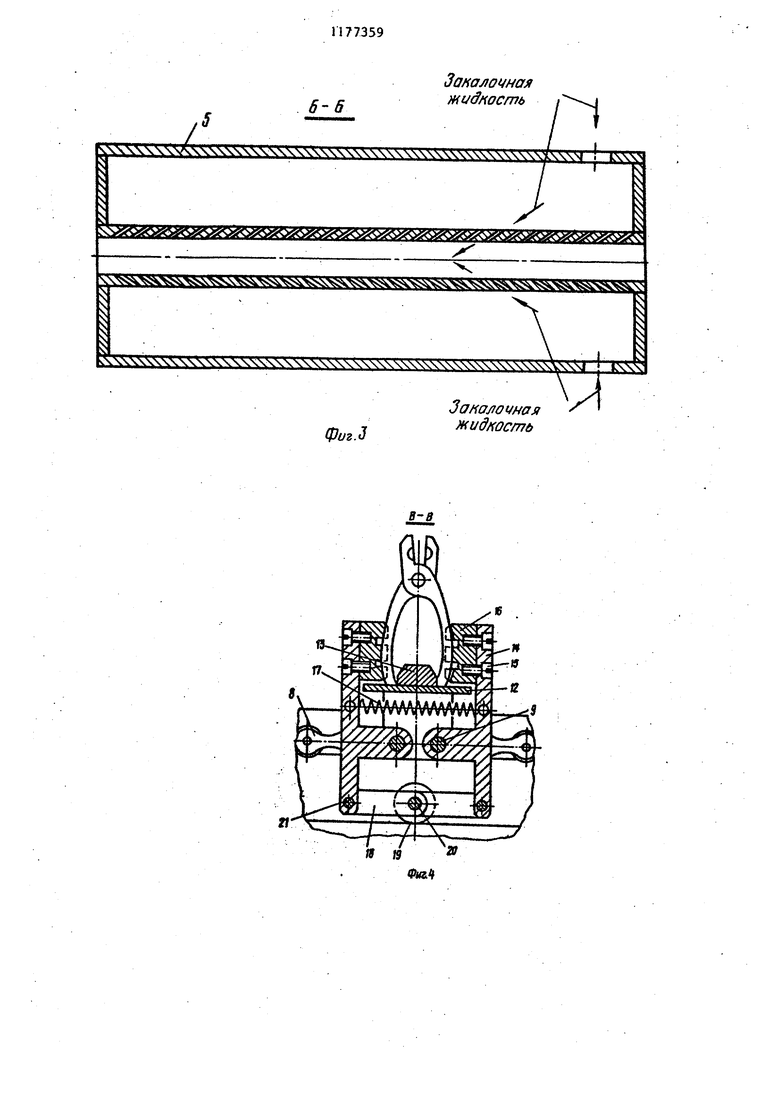

общий вид; на фиг, 2 - разрез А-А на фиг. I; на фиг. 3 - разрез Б-Б на фиг. I, спрейер; на фиг, 4 - разрез В-В на фиг. 2-держателБ изделия

Установка.содержит закалочный тран спортер 1, держатель 2 изделия, .щелевой индуктор 3, закалочный бак 4 с жидкостью, в котором находится спрейер 5, транспортер 6 готовых издлий, закаливаемое изделие 7 , например плоскогубцы.

Закалочный транспортер 1 выполнен в виде двух параллельных замкнутых в вертикальной плоскости бесконечных цепей 8, к которым с помощью осей 9 опорных плавок 10 и осей 1I жестко крепится каретка 12 держателя 2 изделий. К каретке 12 крепится упор 13 предотвращающий спекание режущих

кромок плоскогубцев во время нагрева в щелевом индукторе 3. На осях 9 установлены двуплечие рычаги 14, на которых с помощью винтов 15 крепятся зажимные губки 16, силовое замыкание которых осуществляется двумя пружинами 17 растяжения, закрепленными на двуплечих рычагах 14, Дпя размыкания зажимных губок 16 и удаления обработанных изделий на транспортер 6 готовых изделий нижние плечи рычагов 14 шарнирно связаны между собой ,двухзвенными рычагами 18 и роликами 19 разжатия с помощью осей 20 и 21, на станине 22 закалочного транспорте ра 1, неподвижно установлен плоский

кулачок 23 для взаимодействия с роликом разжатия.

Установка работает следукщим образом.

Изделия 7, например плоскогубцы, .устанавливаются вручную в зажимные губки 16 держателя 2 изделий до упора в верхнюю плоскость каретки 12 и удерживаются в них пружинами 17 растяжения. Непрерывно движущиеся цепи В перемещают закаливаемые издели 7 последовательно в щелевой индуктор 3, закалочный бак 4 и спрейер 5. Фигурный паз в зажимных губках 16, пружины 17 растяжения, а также упор 13, расположенный на каретке 12 держателя 2 изделий, обеспечивают достаточно точную и жесткую фиксацию закаливаемых изделий 7 относительно индуктора 3 и спрейера 5.

Движение изделий осуществляется в вертикальной плоскости по наклонной траектории относительно закалочного бака 4, что позволяет осуществить их беспрепятственный выход из закалочной жидкости в конце обработки. По окончании закалки изделий при движении цепей конвейера ролики 19 разжатия держателя 2 изделий наезжают на плоский кулачок 23 и разжимают двуплечие рычаги 14 с зажимными губками 16. Изделия под действием силы тяжести по направляющему лотку 24 попадают на транспортер 6 готовых изделий. Спрейер, помещенный в закалочную жидкость закалочного бака 4, предстанл-я- ет собой сварную конструкцию коробчатой формы, на внутренних боковых по- поверхностях которой имеются вертикальные щели, направленные навстречу движению закаливаемых изделий. Благодаря этому закалочная жидкость, под-i водимая по трубам (не показано) под давлением в спрейер 5, создает на выходе ряд струй, направленных под углом на охлаждаемые поверхности издеЛИЯ. Тем самым, повышается интенсивность охлаждения закаливаемых изделий что ведет к улучшению качества получаемых иэделнй.

Расширение технологических возможностей достигается тем, что держатели изделий выполнены в виде двух двуплечих рычагов с возможностью замены зажимных губок в зависимости от формы закаливаемого изделия.

Повышение надежности работы установки дпя закалки осуществляется за счет наличия держателей изделий, обеспечивающих надеязюе удерживание изделий на всей траектории их движе-4 в

ния, а также предотвращает возмож- кость заклинивания изделий в щелях индуктора и спрейера. Улучшение качества закаливаемых изделий достигаеся наличием в установке для закалки держателей изделий, обеспечивающих ориентацию изделий относительно внутренних боковых стенок щелевого ийдуктора, что приводит к равномерному и одинаковому нагреву всех рабочих поверхностей изделия и, как следствие, к снижению брака, а также наличием в закалочном баке спрейера, позволяющего увеличить интенсивность охлаждения нагретых изделий.

К

р

У.Х/

. tf.

Фиг.З

Jcf/ia owffjt t udKOCfnt

| Устройство для перемещения изделий через нагреватель | 1973 |

|

SU564340A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Мяльно-трепальный станок для обработки тресты лубовых растений | 1922 |

|

SU200A1 |

| Новосибирский инструментальный завод, 1979. | |||

Авторы

Даты

1985-09-07—Публикация

1984-04-05—Подача