Область техники, к которой относится изобретение

Изобретение относится к трубному производству, а именно к производству труб на непрерывном трубопрокатном стане и конструкции оправочного узла.

.Уровень техники

Непрерывные трубопрокатные станы с плавающей длинной цилиндрической оправкой известны с 1885 г.(патент СА №24956, опубл. 13.09.1886). Для осуществления прокатки труб на непрерывных станах используют плавающую оправку, которую вводят в трубную заготовку (гильзу), и в процессе прокатки оправка перемещается совместно с раскатом за пределы непрерывного стана, затем оправку извлекают из раската при помощи оправкоизвлекателя цепного типа. В этом случае оправку изготавливают монолитной, содержащей направляющий конус на переднем торце, цилиндрическую часть и хвостовую часть в виде кольцевой проточки, за которую зацепляют захват оправкоизвлекателя.

В связи с необходимостью расширения сортамента прокатываемых труб в сторону увеличения наружного диаметра и снижения веса оправок были разработаны непрерывные трубопрокатные станы с удерживаемой оправкой, получившие широкое распространение, начиная с 60-х годов прошлого столетия (патент GB №1092718, В21В 17/04, В21В 21/00, опубл. 29.11.1967).

На непрерывных трубопрокатных станах двух- и трехвалкового типа (МРМ, PQF, FQM) для прокатки трубных заготовок (гильз) используют оправочный узел с управляемым перемещением в процессе прокатки. В зависимости от прокатываемого сортамента труб, конструктивных особенностей оборудования и заданных параметров процесса прокатки скорость удержания осправочного узла в процессе прокатки может находиться в диапазоне от 500 до 2000 мм/с.Извлечение оправки из раската осуществляют с использованием стана-извлекателя, который расположен на одной линии с непрерывным раскатным станом. Оправочный узел состоит из цилиндрической оправки с направляющим конусным участком на переднем торце, которая посредством ниппельного соединения противоположным торцем соединена с удлинителем, а удлинитель таким же образом соединен с хвостовиком для удержания оправочного узла в захвате во время прокатки (патент US №3120139, В21В 25/04, опубл. 04.02.1964).

В процессе прокатки с использованием оправочного узла деформация трубных заготовок осуществляется на цилиндрической оправке, остальные элементы оправочного узла относятся к оснастке и могут включать один или несколько удлинителей, хвостовик, заглушки, различные вставки, втулки и насадки.

Рабочая часть оправочного узла эксплуатируется в процессе производства в сложных температурных условиях и подвержена постоянным циклическим знакопеременным нагрузкам, в результате чего интенсифицируется ее износ, от степени которого зависит качество готовых труб. Существенной проблемой при производстве труб на агрегатах с непрерывным раскатным станом является низкий эксплуатационный ресурс и высокая стоимость оправок, приобретаемых, в основном, по импортным закупкам.

Под критической величиной износа оправки понимается несоответствие геометрических параметров и состояния поверхности оправки заданным требованиям. Критическая величина износа оправки регламентирована в технологических инструкциях заводов-изготовителей труб. Оправки выводят из эксплуатации при превышении критической величины износа, включающей различные показатели, например: наличие участков с величиной износа по наружному диаметру выше регламентированной, наличие на поверхности оправки многочисленных несоответствий поверхности в виде «комет», механических повреждений, грубых разгарных трещин, а также при шероховатости поверхности оправки, превышающей заданные критические значения.

При достижении критической величины износа оправок средний удельный расход оправок составляет от 0,1 до 4,0 кг/т.Под удельным расходом понимается разница между весом изношенной оправки до переточки и весом оправки после переточки, отнесенная к количеству прокатанных тонн продукции.

Недостатком способа производства труб на непрерывном стане с использованием оправочного узла сборной конструкции является то, что в процессе прокатки износ оправки происходит на участке, расположенном на расстоянии 200÷7500 мм от переднего торца, в то время как противоположная часть оправки практически не изнашивается. Однако по достижении оправкой критического значения величины износа она поступает на переточку, в ходе которой осуществляют съем металла по всей поверхности оправки, что существенно снижает ее эксплуатационный ресурс.

Наиболее близким техническим решением, принятым за прототип для способа и оправочного узла, является производство труб на непрерывном трубопрокатном стане с использованием оправочного узла (патент РФ №2486976, В21В 25/00, опубл. 10.07.2013), в котором применяют цилиндрическую оправку. На торцах цилиндрической части оправки выполнены глухие отверстия для попеременного сочленения цилиндрической части с удлинителем и конической частью оправки.

Однако при производстве труб в результате деформации происходит затекание металла раската в зазор между конической и цилиндрической частями оправки, на внутренней поверхности труб образуются дефекты различного вида. Кроме того, возможно возникновение аварийных ситуаций на непрерывном оправочном стане и стане-извлекателе, например остановка процесса прокатки из-за поломки оборудования, выход из строя предохранителей, полный оков оправки металлом раската, образование недоката. Также в прототипе не регламентирована величина износа оправки, при которой необходимо осуществлять смену торцевого сочленения оправки с оснасткой оправочного узла, что может привести к преждевременному прекращению эксплуатации оправки.

Сущность изобретения

Техническая задача, решаемая изобретением, заключается в повышении эксплуатационного ресурса оправки за счет увеличения количества прокатанных труб на одной оправке, повышении качества поверхности труб и исключении аварийных ситуаций в процессе прокатки.

Поставленная задача решается за счет того, что в способе непрерывной прокатки труб, включающем деформацию трубной заготовки с использованием цилиндрической оправки, выполненной на торцах с идентичными соосными глухими отверстиями, для осуществления попеременного сочленения оправки с оснасткой оправочного узла и деформации трубных заготовок на рабочих участках с разных сторон оправки, контроль размеров оправки и переточку оправки, согласно изобретению, деформацию трубных заготовок осуществляют до величины износа рабочего участка оправки с одной стороны, составляющей не менее 25% от критического значения, при этом переточку оправки осуществляют после смены торцевого сочленения оправки с оснасткой оправочного узла, последующей деформации трубных заготовок и износа рабочего участка с другой стороны оправки не менее 25% от критического значения.

Поставленная задача решается также за счет того, что в оправочном узле непрерывного трубопрокатного стана, включающем цилиндрическую оправку, выполненную с одного конца со скошенной боковой поверхностью, на торцах оправки выполнены идентичные соосные глухие резьбовые отверстия для попеременного сочленения посредством соединения оправки с оснасткой оправочного узла, согласно изобретению, противоположный конец оправки выполнен со скошенной боковой поверхностью, угол образующей скошенных поверхностей с продольной осью оправки на обоих концах является одинаковым и составляет от 10 до 70 градусов, при этом в рабочем положении отверстие на переднем торце оправки заглушено.

Краткое описание чертежей

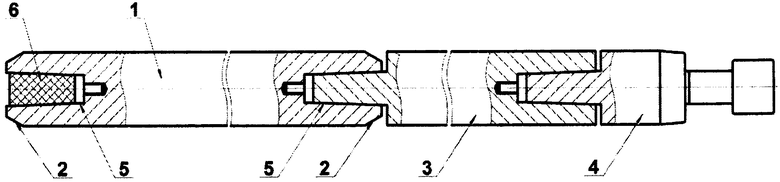

Изобретение поясняется чертежом, на котором схематично изображен оправочный узел для осуществления способа непрерывной прокатки труб. Оправочный узел включает цилиндрическую оправку 1, выполненную с обоих концов со скошенной боковой поверхностью 2 и оснастку в виде удлинителя 3 и хвостовика 4. На обоих торцах цилиндрической оправки 1 выполнены идентичные глухие резьбовые отверстия 5 для попеременного сочленения оправки с удлинителем 3 посредством, например ниппельного соединения. В рабочем положении отверстие на переднем торце оправки заглушено с применением заглушки 6 для обеспечения защиты от внешнего воздействия и предотвращения забивания окалиной и смазочными материалами в процессе прокатки. Оправочный узел может быть сочленен с хвостовиком 4 также при помощи ниппельного соединения.

Подробное описание изобретения

При производстве труб на непрерывном трубопрокатном стане износ участка цилиндрической части оправки происходит, в основном, ближе к переднему торцу оправки, а участок оправки, прилегающий к противоположному торцу, практически не изнашивается. Деформацию трубных заготовок (гильз) осуществляют до величины износа рабочего участка оправки с одной стороны, составляющей не менее 25% от ее критического значения. При величине износа, не превышающей 25% от критического значения, сохраняется удовлетворительное состояние поверхности оправок и эксплуатационный ресурс, а при выводе таких оправок из системы циркуляции оправок непрерывного раскатного стана и осуществлении их переточки на меньшей диаметр стачивается значительный объем металла, и увеличивается средний удельный расход оправок от 2 до 40 раз. Кроме того, преждевременный вывод оправок из эксплуатации значительно увеличивает расходы на инструмент и негативно сказывается на производительности трубопрокатного агрегата в целом.

После износа рабочего участка оправки с одной стороны оправку сочленяют другим торцем с оснасткой, вставляют заглушку в отверстие на переднем торце оправки и осуществляют деформацию трубных заготовок. При этом в следующем цикле эксплуатации процесс прокатки происходит на неизношенном рабочем участке оправки до момента достижения величины износа участка с другой стороны оправки также не менее 25% от критического значения. После износа цилиндрической оправки практически по всей длине на величину не менее 25% от критической, оправка может быть переточена по всей длине на другой наружный диаметр, что позволит увеличить эксплуатационный ресурс оправки с учетом регламентирования величины ее износа и повысить качество готовых труб.

Величина износа оправок регламентируется в технологической документации предприятия и для разных типоразмеров труб зависит, в частности от режимов деформации на непрерывном раскатном стане, энергосиловых параметров процесса, сортамента и марки стали прокатываемых труб, от температуры раската и прокатного инструмента, свойств смазочных материалов и антиоксидантов.

Оправка выполнена таким образом, что угол образующей скошенных поверхностей 2 с продольной осью оправки на обоих концах является одинаковым и составляет от 10 до 70 градусов, что обеспечивает беспрепятственный ввод оправки в гильзу перед прокаткой в непрерывном раскатном стане и способствует снижению количества дефектов на внутренней поверхности труб при вводе и извлечении оправки, а также в процессе раскатки. Если угол образующей составляет менее 10 градусов, то затрудняется ввод оправки внутрь гильзы и извлечение черновой трубы станом-извлекателем, при этом на внутренней поверхности раската образуются дефекты в виде рисок и отпечатков. При угле образующей более 70 градусов повышается вероятность образования трещин на торцах оправки и в области глухих отверстий, предназначенных для соединения с оснасткой, что снижает надежность соединения. Кроме того, после переточки изношенных оправок на наружный диаметр меньшей величины угол образующей скошенных поверхностей сохраняется в указанном диапазоне, не возникает препятствий при вводе оправки в гильзу и практически не происходит образования дефектов на внутренней поверхности гильзы.

В рабочем положении отверстие на переднем торце оправки заглушено при помощи заглушки 6 для обеспечения защиты от внешнего воздействия и предотвращения забивания окалиной и смазочными материалами в процессе прокатки. Резьбовые соединения всех элементов оправочного узла выполнены аналогичными соединению обсадных труб и имеют коническую трапецеидальную резьбу или, например, резьбу типа Батресс. Перед свинчиванием на резьбы наносят смазочный материал. Такое конструктивное выполнение оправочного узла позволяет повысить эксплуатационный ресурс оправок, качество внутренней поверхности труб и предотвратить аварийные ситуации в процессе прокатки.

Осуществление изобретения

Предлагаемый способ непрерывной прокатки труб с применением оправочного узла осуществляют следующим образом. В процессе прокатки оправочный узел вводят в гильзу и затем вместе с гильзой задают в непрерывный раскатной стан. Деформация гильзы в черновую трубу происходит строго на цилиндрической части оправки, расположенной между двумя участками со скошенными боковыми поверхностями. Износ участка цилиндрической части оправки образуется, в основном, ближе к переднему торцу, а участок оправки, прилегающий к противоположному торцу, практически не изнашивается. После износа переднего участка цилиндрической оправки не менее 25% от критической величины износа из отверстия на переднем торце оправки извлекают заглушку, отсоединяют оправку от оснастки, сочленяют другим торцем с оснасткой и вставляют заглушку в отверстие на другом торце оправки. Операции соединения и разъединения составных частей оправочного узла могут быть осуществлены на станке для свинчивания и развинчивания оправок. После этого в следующем цикле осуществляют процесс прокатки на неизношенном участке оправки также до момента достижения им критической величины износа не менее 25%. После износа цилиндрической оправки практически по всей длине на величину не менее 25% от критической, оправка может быть переточена по всей длине на другой наружный диаметр, что увеличивает эксплуатационный ресурс оправки и повышает качество готовых труб. При осуществлении данного способа прокатки труб обеспечивается беспрепятственный ввод оправки в гильзу и ее извлечение, что приводит к значительному снижению количества дефектов на внутренней поверхности раската.

При преждевременном выводе оправки из эксплуатации, например при величине износа, не превышающей 25% от критического значения, и ее последующей переточки на другой наружный диаметр, эксплуатационный ресурс оправок значительно снижается, так как в этом случае средний удельный расход оправок увеличивается от 2 до 40 раз. Кроме того, эксплуатационный ресурс возрастает в связи с возможностью использования заглушки, выполненной без резьбы, что снижает износ резьбы в резьбовых отверстиях за счет меньшего количества операций свинчивания и развинчивания.

Осуществление изобретения

Предлагаемый способ производства труб был опробован на непрерывном трубопрокатном стане PQF. В ходе промышленных прокаток были использованы оправки диаметром 149,20÷179,55 мм с углом образующей скошенных поверхностей на обоих торцах, равным 25 градусам. Прокатку труб осуществляли с использованием системы калибров стана PQF 190 мм. Наибольший износ оправок происходил на участке, отстоящем от переднего торца оправки на расстоянии до 5000 мм. Участок оправки, расположенный от переднего торца на расстоянии от 5000 и до 11500 мм (задний торец), практически не подвергался износу. После износа переднего участка оправки на величину, равную 75% от критического значения, из отверстия на переднем торце оправки извлекали заглушку, сочленяли оправку с удлинителем другим торцем, в частности на станке для свинчивания и развинчивания оправок, затем оправку вновь задавали в работу. Далее оправку эксплуатировали до износа рабочего участка с другой стороны оправки на 75% от величины критического значения. При эксплуатации оправки износ произошел по всей длине рабочих участков, в обоих циклах прокатки отмечена стабильная работа оправочного узла, без повреждения оправки и резьбовых соединений. На внутренней поверхности труб глубина единичных дефектов различного вида не превышала критических величин, качество труб было удовлетворительным. В результате проведенных промышленных прокаток ресурс эксплуатации оправок был увеличен в среднем на 45,6%, аварийные ситуации на непрерывном раскатном стане и стане-извлекателе не возникали.

Использование предлагаемого способа непрерывной прокатки труб с применением оправочного узла позволяет снизить затраты на инструмент за счет повышения срока его эксплуатации, уменьшить образование различного вида дефектов на внутренней поверхности труб, а также исключить риски, связанные с возникновением аварийных ситуаций в процессе прокатки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывной прокатки труб | 2019 |

|

RU2713531C1 |

| ОПРАВОЧНЫЙ УЗЕЛ НЕПРЕРЫВНОГО ТРУБОПРОКАТНОГО СТАНА | 2011 |

|

RU2486976C1 |

| ОПРАВОЧНЫЙ УЗЕЛ СТАНА ВИНТОВОЙ ПРОКАТКИ | 2011 |

|

RU2477186C2 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ ЛИТОЙ ЗАГОТОВКИ | 2012 |

|

RU2489220C1 |

| Способ изготовления горячекатаных бесшовных труб | 2020 |

|

RU2745011C1 |

| Способ производства бесшовных труб из нержавеющей стали мартенситного класса типа 13Cr | 2020 |

|

RU2751069C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ | 2012 |

|

RU2489221C1 |

| Оправка стана винтовой прокатки для прошивки заготовок из легированных, высокохромистых и нержавеющих марок стали | 2022 |

|

RU2807155C1 |

| СПОСОБ ДЕФОРМАЦИИ ТРУБ | 2007 |

|

RU2350416C1 |

| Охлаждаемая оправка прошивного стана | 2019 |

|

RU2717422C1 |

Изобретение относится к области прокатки труб. Способ включает деформацию трубной заготовки с использованием оправочного узла. Оправочный узел содержит цилиндрическую оправку, которая выполнена с возможностью осуществления попеременного сочленения торцами с оснасткой оправочного узла. Снижение образования дефектов на внутренней поверхности труб и повышение эксплуатационного ресурса оправки обеспечивается за счет того, что оправка выполнена на концах с участками со скошенной боковой поверхностью, угол образующей которой с продольной осью оправки составляет от 10 до 70 градусов. Деформацию трубных заготовок осуществляют до величины износа рабочих участков с обеих сторон оправки не менее 25% от критического значения, а затем перетачивают оправку. 2 н.п. ф-лы, 1 ил.

1. Способ непрерывной прокатки труб, включающий деформацию трубной заготовки на непрерывном трубопрокатном стане, содержащем оправочный узел с цилиндрической оправкой, выполненной на торцах с идентичными соосными глухими отверстиями для осуществления попеременного сочленения оправки с оснасткой оправочного узла и деформации трубных заготовок на рабочих участках с разных сторон оправки, контроль размеров оправки и ее переточку, отличающийся тем, что деформацию трубных заготовок осуществляют до величины износа рабочего участка оправки с одной стороны, составляющей не менее 25% от критического значения, при этом переточку оправки осуществляют после смены торцевого сочленения оправки с оснасткой оправочного узла, последующей деформации трубных заготовок и износа рабочего участка с другой стороны оправки не менее 25% от критического значения.

2. Оправочный узел непрерывного трубопрокатного стана, включающий цилиндрическую оправку, выполненную с одного конца со скошенной боковой поверхностью, на торцах оправки выполнены идентичные соосные глухие резьбовые отверстия для попеременного сочленения посредством соединения оправки с оснасткой оправочного узла, отличающийся тем, что противоположный конец оправки выполнен со скошенной боковой поверхностью, угол образующей скошенных поверхностей с продольной осью оправки на обоих концах является одинаковым и составляет от 10 до 70 градусов, при этом в рабочем положении отверстие на переднем торце оправки заглушено.

| ОПРАВОЧНЫЙ УЗЕЛ НЕПРЕРЫВНОГО ТРУБОПРОКАТНОГО СТАНА | 2011 |

|

RU2486976C1 |

| Способ изготовления труб на автоматическом стане трубопрокатной установки | 1958 |

|

SU121425A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ ДЛЯ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ | 2006 |

|

RU2322318C2 |

| ОПРАВКА ПРОШИВНОГО СТАНА | 2014 |

|

RU2587702C1 |

| ОПРАВКА СТАНА ПРОДОЛЬНОЙ ПРОКАТКИ ТРУБ | 2010 |

|

RU2449845C1 |

| ОПРАВКА ДЛЯ ХОЛОДНОЙ ПИЛИГРИМОВОЙ ПРОКАТКИ | 2006 |

|

RU2333053C1 |

| US 8082768 B2, 27.12.2011. | |||

Авторы

Даты

2019-11-21—Публикация

2017-05-10—Подача