Изобретение относится к трубному производству, а именно к производству бесшовных труб в линии трубопрокатного агрегата с непрерывным раскатным станом.

На непрерывных трубопрокатных станах двух- и трехвалкового типа (МРМ, PQF, FQM) для прокатки трубных заготовок (гильз) используют оправочный узел с управляемым перемещением в процессе прокатки. В зависимости от прокатываемого сортамента труб, конструктивных особенностей оборудования и заданных параметров процесса прокатки скорость перемещения оправочного узла в процессе прокатки может находиться в диапазоне от 500 до 1600 мм/с. Извлечение оправки из раската осуществляют с использованием извлекательно-калибровочного стана, который расположен на одной линии с непрерывным раскатным станом.

Рабочая часть оправочного узла эксплуатируется в процессе производства в сложных температурных условиях и подвержена постоянным циклическим знакопеременным нагрузкам, в результате чего интенсифицируется ее износ, от степени которого зависит качество готовых труб. Существенной проблемой при производстве труб на агрегатах с непрерывным раскатным станом является низкий эксплуатационный ресурс и высокая стоимость оправок.

Недостатком способа производства труб на непрерывном стане с использованием оправочного узла является то, что величина выдвижения оправки за первую клеть стана и скорость перемещения оправки в процессе прокатной кампании одного сортамента труб является постоянной, что способствует локализации износа на участке оправки. Вследствие этого качество поверхности и точность труб в процессе прокатки значительно снижаются. По достижении критического значения величины износа оправки она поступает на переточку, в ходе которой осуществляют съем металла по всей поверхности оправки, что существенно снижает ее эксплуатационный ресурс.

Известен способ непрерывной прокатки труб, в котором для обеспечения равномерного износа оправки по всему периметру перед раскаткой гильзы в непрерывном стане оправку поворачивают вокруг своей оси на определенный угол, отличающийся от угла поворота в предыдущем проходе (патент US №4289011, В21В 17/04, опубл. 15.09.1981). За счет такого поворота оправки обеспечивается чередование участков оправки, подверженных наибольшему износу, относительно вершин и выпусков калибров по клетям непрерывного раскатного стана. Для реализации этого способа в промышленных условиях требуются существенные затраты на приобретение дополнительного оборудования. Кроме того, величина износа оправки будет локализовываться на одном участке вследствие того, что величина выдвижения оправки за первую клеть стана и скорость перемещения оправки в процессе прокатки одного сортамента труб будут постоянными.

Известен способ прокатки труб, в котором применяют оправку-вставку, позволяющую повысить стойкость оправок путем замены изношенной части бездефектными вставками-патрубками с наружным диаметром, равным наружному диаметру оправки (Теоретические основы, исследование, разработка и внедрение высокоэффективных технологий производства бесшовных труб с использованием непрерывно-литой заготовки: диссертация на соискание ученой степени доктора технических наук: 05.16.2005. - Москва, 2004. - с. 237). Однако в данном случае раскатка гильзы будет происходить в месте сочленения тела оправки и вставки-патрубка, что увеличивает риск преждевременного выхода из строя оправок вследствие разрушения места сочленения под действием циклических знакопеременных нагрузок и температурных условий эксплуатации, а также высок риск возникновения аварийной ситуации и увеличения брака на готовых трубах (затекание металла раската в зазоры между телом оправки и вставкой-патрубком).

Наиболее близким техническим решением, принятым за прототип, является способ изготовления бесшовной стальной трубы (патент RU 2357814, В21В 17/02, опубл. 10.06.2009), в котором проводят удлинительную прокатку труб из высоколегированных марок стали в непрерывном стане горячей прокатки на удерживаемой оправке с учетом определенного соотношения скоростных параметров процесса прокатки, отвечающего следующему условию: 0,15≤Vb/{(Vi+Ve)/2}≤0,70,

где Vb, Vi и Ve скорость перемещения оправки в процессе прокатки, скорость гильзы на входе в первую клеть непрерывного стана и скорость гильзы на выходе из непрерывного стана, соответственно.

В патенте указано, что использование данного способа обеспечивает рациональное использование эксплуатационного ресурса оправки и уменьшение вероятности получения недоката за счет обеспечения безаварийного извлечения раската с оправки. Однако в способе не регламентированы рациональные величины выдвижения оправки за первую и последнюю клети непрерывного стана, что может приводить к возникновению аварийных ситуаций вследствие продвижения тела оправки в извлекательно-калибровочный стан, а также к увеличению отбраковки труб за счет возможного проведения прокатки без оправки в последней клети непрерывного раскатного стана.

При указанном соотношении скоростей в процессе деформации на оправке образуется участок локального износа, величина которого в процессе прокатки увеличивается, что неблагоприятно сказывается на качестве труб. Локализация участка износа определяется скоростью перемещения оправки и величиной выдвижения оправки за первую клеть непрерывного стана в начале процесса прокатки. Вследствие этого скорость перемещения оправки и величина ее выдвижения в начале процесса прокатки за первую клеть непрерывного стана должны быть регламентированы при прокатке конкретного сортамента труб. Для стабильного протекания процесса прокатки, беспрепятственного извлечения раската с оправки извлекательно-калибровочным станом и снижения риска возникновения аварийных ситуаций необходимо определение минимальной и максимальной величин выдвижения оправки за первую и последнюю клети непрерывного раскатного стана в зависимости от сортамента раскатываемых труб.

Техническая задача, решаемая изобретением, заключается в повышении эксплуатационного ресурса оправок, обеспечении стабильности процесса прокатки и повышении качества труб за счет рационального позиционирования оправки.

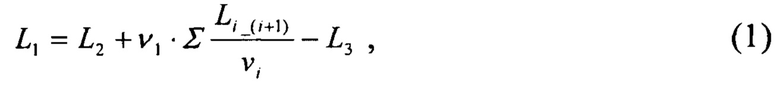

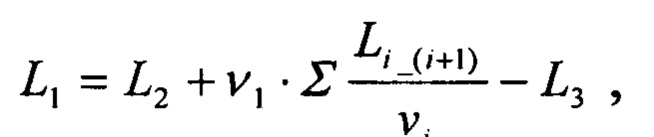

Поставленная задача решается за счет того, что в способе прокатки труб на непрерывном раскатном стане, включающем деформацию гильзы на цилиндрической оправке, выдвинутой за первую клеть стана в начале процесса прокатки и перемещаемой с постоянной скоростью, и последующее извлечение раскатанной гильзы извлекательно-калибровочным станом, согласно изобретению, при прокатке каждой последующей гильзы на этой оправке величину выдвижения оправки за первую клеть стана изменяют относительно ее предыдущего положения при выдвижении за первую клеть стана, причем на выходе раскатанной гильзы из последней клети непрерывного раскатного стана длину участка оправки, вышедшего из этой клети, корреспондируют с величиной выдвижения оправки за первую клеть стана. Кроме того, длину участка оправки L1, вышедшего из последней клети непрерывного раскатного стана, определяют по формуле:

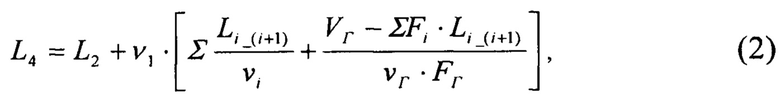

длину рабочей части L4 оправки, на которой осуществляют прокатку гильзы, рассчитывают по следующей формуле:

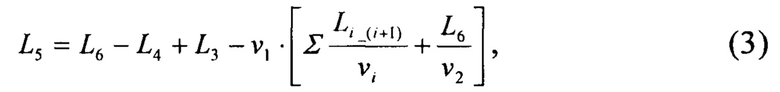

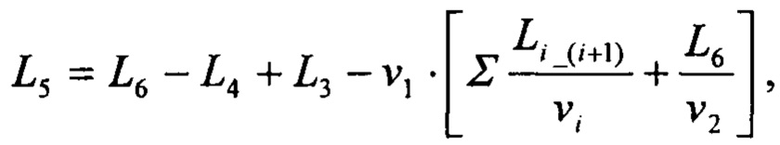

а после прокатки гильзы в непрерывном раскатном стане расстояние от торца оправки до первой клети извлекательно-калибровочного стана L5 рассчитывают по формуле:

где L1 - длина участка оправки, вышедшего из последней клети непрерывного раскатного стана в момент выхода раскатанной гильзы из этой клети, м;

L2 - величина выдвижения оправки за первую клеть непрерывного раскатного стана перед началом процесса прокатки, м;

ν1 - скорость перемещения оправки, м/сек;

Li_(i+1) - расстояние между i-й и (i+1)-й клетями непрерывного раскатного стана, м;

νi - скорость раскатанной гильзы на выходе из i-й клети непрерывного раскатного стана, м/сек;

L3 - длина непрерывного раскатного стана, м;

L4 - длина рабочей части оправки, на которой осуществляют прокатку гильзы, м;

VГ - объем гильзы перед прокаткой, м3;

Fi - площадь поперечного сечения гильзы на выходе из i-й клети непрерывного раскатного стана, м2;

νГ - скорость гильзы на входе в первую клеть непрерывного раскатного стана, м/сек;

FГ - площадь поперечного сечения гильзы перед прокаткой, м2;

L5 - расстояние от торца оправки до первой клети извлекательно-калибровочного стана, м;

L6 - расстояние между непрерывным раскатным станом и извлекательно-калибровочным станом, м;

ν2 - скорость раскатанной гильзы на выходе из последней клети непрерывного раскатного стана, м/сек.

При прокатке каждой последующей гильзы на оправке, выдвинутой за первую клеть стана в начале процесса прокатки и перемещаемой с постоянной скоростью, величину выдвижения оправки за первую клеть стана изменяют относительно ее предыдущего положения при выдвижении за первую клеть стана, причем на выходе раскатанной гильзы из последней клети непрерывного раскатного стана длину участка оправки, вышедшего из этой клети, корреспондируют с величиной выдвижения оправки за первую клеть стана. При этом длину участка оправки, вышедшего из последней клети непрерывного раскатного стана, определяют по формуле (1), что обеспечивает расположение оправки в последней клети непрерывного раскатного стана при прокатке раскатанной гильзы в данной клети и позволяет повысить качество труб и обеспечить стабильный безаварийный процесс прокатки.

Для исключения затекания металла раската в зазор между рабочей частью оправки и удлинителем длину рабочей части L4 оправки, на которой осуществляют прокатку гильзы, рассчитывают по формуле (2), что позволяет повысить качество труб, эксплуатационный ресурс оправки и стабильность процесса прокатки.

Чтобы исключить продвижение тела оправки в извлекательно-калибровочный стан и обеспечить стабильность процесса прокатки проводят расчет расстояния от торца оправки до первой клети извлекательно-калибровочного стана L5 по формуле (3).

Расчет длины участка оправки, вышедшего из последней клети непрерывного раскатного стана, длины рабочей части оправки, на которой осуществляют прокатку гильзы (длины контакта раскатанной гильзы с оправкой) и расстояния от торца оправки до первой клети извлекательно-калибровочного стана после завершения прокатки гильзы в непрерывном раскатном стане по формулам (1)-(3), соответственно, позволяет выполнить следующие условия, обеспечивающие высокую стойкость оправок и качество труб, а также реализацию безаварийного процесса прокатки на непрерывном раскатном стане:

- в момент заполнения непрерывного раскатного стана металлом оправка должна находиться в очаге деформации последней клети;

- по окончании процесса раскатки оправка не должна достигать первой клети извлекательно-калибровочного стана;

- металл раската не должен затекать в зазор между рабочей частью оправки и удлинителем.

При этом учтена возможность изменения величины выдвижения оправки за первую клеть непрерывного раскатного стана в начале процесса прокатки каждой последующей гильзы на этой оправке, что обеспечивает повышение эксплуатационного ресурса оправки, стабильность процесса прокатки и повышение качества труб.

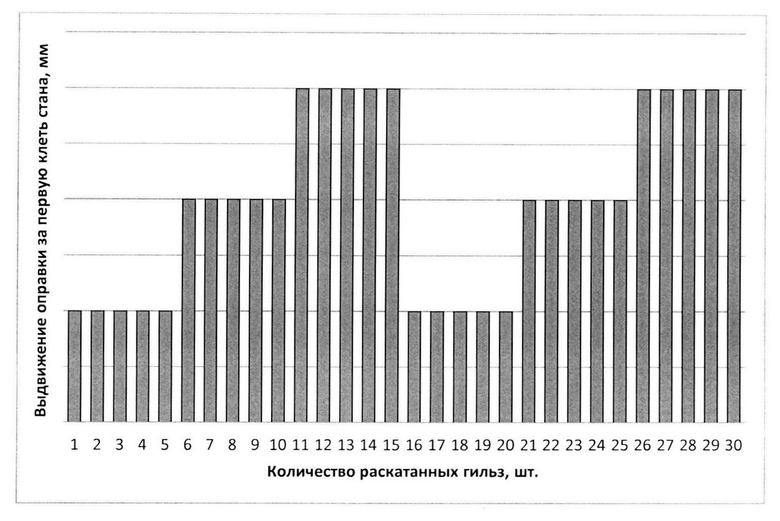

Изобретение иллюстрируется рисунком, на котором представлена гистограмма, поясняющая изобретение для случая использования пяти оправок в одном цикле прокатки (причем за цикл на одной оправке проводят прокатку одной гильзы). Следующую партию гильз прокатывают на пяти оправках, величина выдвижения которых за первую клеть непрерывного раскатного стана изменена относительно величины выдвижения каждой оправки за первую клеть стана в предыдущем цикле. При этом при достижении оправкой максимального выдвижения (например, относительно первой клети извлекательно-калибровочного стана) прокатку следующей партии гильз на пяти оправках осуществляют в соответствии с первоначальным выдвижением оправки за первую клеть стана.

При прокатке могут эксплуатироваться оправки с различной конструкцией рабочей части. Кроме того, при осуществлении данного способа возможно проводить частичное восстановление оправок путем изъятия оправки с локальным износом, восстановления изношенных участков и последующего использования восстановленной оправки при прокатке труб соответствующего сортамента.

При осуществлении предлагаемого способа прокатки труб на непрерывном раскатном стане происходит снижение величины локального износа оправки, повышаются стойкость оправок, качество труб и стабильность процесса прокатки.

Предлагаемый способ непрерывной прокатки труб был опробован в условиях ПАО «Северский трубный завод». Для прокатки гильз было использовано, в частности пять оправок стана FQM диаметром 276,9 мм. В начале процесса прокатки каждая из пяти оправок, участвующих в производственном цикле, была выдвинута за первую клеть стана FQM на одинаковое расстояние, например 3000 мм, для прокатки первых пяти гильз (на одной оправке проводили прокатку одной гильзы). Скорость перемещения оправки была постоянной и составляла, в частности 900 мм/с. Следующие пять гильз прокатывали на этих же оправках с другим выдвижением за первую клеть стана FQM (в частности, на 100 мм больше относительно каждого предыдущего положения оправки). Таким образом, величину выдвижения оправки за первую клеть непрерывного раскатного стана в начале процесса прокатки варьировали в диапазоне 3000÷3500 мм.

Длина рабочей части L4 оправки, на которой осуществляют прокатку гильзы, рассчитанная по формуле (2), составила 9084,5 мм. Расстояние от торца оправки L5 до первой клети извлекательно-калибровочного стана рассчитывали по формуле (3), и оно составило 780,9 мм. Длина участка оправки L1, вышедшего из последней клети непрерывного раскатного стана, рассчитанная по формуле (1), составила 844,9 мм.

В процессе прокатки расстояние от торца оправки до первой клети извлекательно-калибровочного стана находилось в пределах 780÷1280 мм, выдвижение оправки за последнюю клеть непрерывного раскатного стана в момент выхода раскатанной гильзы из последней клети стана находилось в пределах 350÷850 мм, величина рабочей части оправки, на которой металл раската контактирует с оправкой, составила 8600÷9100 мм, что обеспечило реализацию безаварийного процесса прокатки на непрерывном раскатном стане.

Использование предлагаемого способа прокатки труб позволило уменьшить:

- величину износа оправок по наружному диаметру с 0,8 до 0,44 мм;

- расходный коэффициент оправок в среднем с 2,6 до 1,88 кг/тн;

- брак по внутренним дефектам на трубах с 0,1 до 0,05%;

- количество и глубину дефектов в виде «комет» на оправках и рисок на внутренней поверхности готовых труб.

Использование предлагаемого способа непрерывной прокатки труб позволяет повысить эксплуатационный ресурс оправок, снизить затраты на оправки, уменьшить образование различного вида дефектов на внутренней поверхности труб и повысить их качество, а также исключить риски, связанные с возникновением аварийных ситуаций в процессе прокатки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывной прокатки труб и оправочный узел для его осуществления | 2017 |

|

RU2707052C1 |

| Способ производства бесшовных горячедеформированных коррозионно-стойких труб из стали аустенитного класса | 2022 |

|

RU2788284C1 |

| АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ | 2014 |

|

RU2586177C1 |

| Способ производства бесшовных труб из нержавеющей стали мартенситного класса типа 13Cr | 2020 |

|

RU2751069C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ | 2009 |

|

RU2400317C1 |

| Способ изготовления горячекатаных бесшовных труб | 2020 |

|

RU2745011C1 |

| СПОСОБ ДЕФОРМАЦИИ ТРУБ | 2007 |

|

RU2350416C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ | 2012 |

|

RU2489221C1 |

| Способ прокатки труб повышенной точности | 2022 |

|

RU2793621C1 |

| Водоохлаждаемая оправка прошивного стана | 2017 |

|

RU2649598C1 |

Изобретение относится к трубному производству, а именно к производству бесшовных труб в линии трубопрокатного агрегата с непрерывным раскатным станом. Способ включает деформацию гильзы на цилиндрической оправке, выдвинутой за первую клеть стана в начале процесса прокатки и перемещаемой с постоянной скоростью, и последующее извлечение раскатанной гильзы извлекательно-калибровочным станом. Повышение эксплуатационного ресурса оправок, стабильности процесса прокатки и повышение качества труб обеспечивается за счет того, что при прокатке каждой последующей гильзы на этой оправке величину выдвижения оправки за первую клеть стана изменяют относительно ее предыдущего положения при выдвижении за первую клеть стана, причем на выходе раскатанной гильзы из последней клети непрерывного раскатного стана длину участка оправки, вышедшего из этой клети, корреспондируют с величиной выдвижения оправки за первую клеть стана. Длина участка оправки, вышедшего из последней клети непрерывного раскатного стана, длина рабочей части оправки, на которой осуществляют прокатку гильзы, а также расстояние от торца оправки до первой клети извлекательно-калибровочного стана после прокатки гильзы регламентируются математическими зависимостями. 3 з.п. ф-лы, 1 ил.

1. Способ прокатки труб на непрерывном раскатном стане, включающий деформацию гильзы на цилиндрической оправке, выдвинутой за первую клеть стана в начале процесса прокатки и перемещаемой с постоянной скоростью в процессе прокатки, и последующее извлечение раскатанной гильзы посредством извлекательно-калибровочного стана, отличающийся тем, что при прокатке каждой последующей гильзы на этой оправке величину выдвижения оправки за первую клеть стана изменяют относительно ее положения при выдвижении за первую клеть стана при прокатке предыдущей гильзы, причем на выходе раскатанной гильзы из последней клети непрерывного раскатного стана длину участка оправки, вышедшего из этой клети, корреспондируют с величиной выдвижения оправки за первую клеть стана.

2. Способ по п. 1, отличающийся тем, что длину участка оправки L1, вышедшего из последней клети непрерывного раскатного стана, определяют по формуле:

где L1 - длина участка оправки, вышедшего из последней клети непрерывного раскатного стана в момент выхода раскатанной гильзы из этой клети, м;

L2 - величина выдвижения оправки за первую клеть непрерывного раскатного стана перед началом процесса прокатки, м;

ν1 - скорость перемещения оправки, м/сек;

Li_(i+1) - расстояние между i-й и (i+1)-й клетями непрерывного раскатного стана, м;

νi - скорость раскатанной гильзы на выходе из i-й клети непрерывного раскатного стана, м/сек;

L3 - длина непрерывного раскатного стана, м.

3. Способ по п. 1, отличающийся тем, что длину рабочей части L4 оправки, на которой осуществляют прокатку гильзы, рассчитывают по следующей формуле:

где VГ - объем гильзы перед прокаткой, м3;

Fi - площадь поперечного сечения гильзы на выходе из i-й клети непрерывного раскатного стана, м2;

νГ - скорость раскатанной гильзы на входе в первую клеть непрерывного раскатного стана, м/сек;

FГ - площадь поперечного сечения гильзы перед прокаткой, м2.

4. Способ по п. 1, отличающийся тем, что после прокатки гильзы в непрерывном раскатном стане расстояние от торца оправки до первой клети извлекательно-калибровочного стана L5 рассчитывают по формуле:

где L6 - расстояние между непрерывным раскатным станом и извлекательно-калибровочным станом, м;

ν2 - скорость раскатанной гильзы на выходе из последней клети непрерывного раскатного стана, м/сек.

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНОЙ СТАЛЬНОЙ ТРУБЫ | 2006 |

|

RU2357814C1 |

| Способ производства труб на непрерывном стане | 1987 |

|

SU1560340A1 |

| US 4289011 A, 15.09.1981 | |||

| JPH 08294711 A, 12.11.1996. | |||

Авторы

Даты

2020-02-05—Публикация

2019-04-08—Подача