Изобретение относится к способу получения источника для нанесения покрытия посредством физического осаждения из паровой фазы, характеризующемуся признаками ограничительной части п. 1 формулы изобретения, а также к источнику для нанесения покрытия посредством физического осаждения из паровой фазы, характеризующемуся признаками ограничительной части п. 10 формулы изобретения.

При физическом осаждении из паровой фазы (ФОПФ) исходный материал переводят в паровую фазу посредством физических процессов и впоследствии осаждают на подложку, предназначенную для нанесения покрытия. Таким образом, при катодном распылении (разбрызгивании) атомы отделяют от поверхности твердого тела (мишени) посредством бомбардировки поверхности распыляемой мишени высокоэнергетическими ионами. Материал, который распыляют таким образом, осаждается на подложку совместно с другими присутствующими дополнительными элементами. В дуговом процессе материал катода испаряют посредством вакуумно-дугового разряда и осаждают на подложку.

В контексте настоящего описания термин «источник для нанесения покрытия» (здесь и далее для краткости называемый мишенью) охватывает распыляемые мишени и дуговые катоды.

В ходе работы мишени подвергают высоким тепловым нагрузкам. Плотность энергии обычно составляет приблизительно 10 Вт/см2. Чтобы избежать перегрева мишени, тепло необходимо отводить в теплоприемник, например, в контур охлаждения. Мишень также подвержена механическим напряжениям в результате обработки мишени охлаждающим агентом.

Как известно, если мишень сама по себе не обладает достаточной теплопроводностью и/или не обладает достаточной механической прочностью, тело, образующее материал покрытия, можно соединять с телом, обладающим более высокой теплопроводностью и/или механической прочностью. В данном случае блок из материала покрытия и дополнительного тела в целом называют мишенью.

В технике известен ряд способов соединения тела, образующего материал покрытия, с дополнительным телом.

Так, например, в WO 00/22185 описан способ, в котором заднюю сторону материала покрытия соединяют посредством диффузионной сварки с передней стороной опорной пластины, действующей как дополнительное тело. Материал покрытия и опорная пластина перед диффузионной сваркой представляют собой тела в форме пластин. В этом процессе образуется четкая граница раздела между материалом покрытия и опорной пластиной. При металлографическом исследовании можно видеть четко выраженную границу раздела между материалом покрытия и опорной пластиной, которые отличаются, например, различной текстурой. Когда мишень подвергают воздействию механического напряжения, сдвиговые напряжения возрастают, и это может привести к разрушению конструкции вдоль четко выраженной поверхности раздела.

В US 5397050 описан способ, посредством которого опорную пластину, представляющую собой твердое тело, соединяют с порошковой смесью, которая образует материал покрытия, посредством горячего изостатического прессования (ГИП). В данном случае также существует четко выраженная поверхность раздела с вышеуказанными недостатками.

В US 5282943 описан способ, посредством которого источник нагрева сначала покрывают промежуточным слоем алюминия, а затем соединяют с опорной пластиной посредством пайки. Пайка приводит к образованию фазы, имеющей более низкую температуру плавления, чем температуры плавления остальных фаз мишени, что снижает термостойкость мишени.

В WO 02/40735 заявителем настоящей заявки описан способ получения источника для нанесения покрытия, состоящего из слоя мишени, который содержит алюминий в качестве компонента, помимо одного или более других компонентов, и опорной пластины, которая соединена со слоем мишени и состоит из материала, обладающего более высокой теплопроводностью, чем слой мишени, в котором мишень получают посредством холодного прессования смеси порошкообразных отдельных компонентов и последующего формования, где опорную пластину подобным образом получают прессованием из порошкообразного исходного материала совместно с компонентами мишени в наложенном слое порошковой фракции и впоследствии формуют. Данный способ ограничен слоями мишени, состоящими из материалов с температурой плавления менее 1000°С, такими как алюминий. Только таким образом получают низкий предел текучести, который обеспечивает возможность уплотнения посредством холодного прессования и формования посредством ковки. Способ нельзя использовать для слоев мишени, состоящих из материалов, имеющих температуру плавления выше 1000°С, что в частности, делает невозможной обработку хрупких материалов, таких как композиты на основе титана, обогащенного кремнием.

В Австрийской полезной модели AT GM 276/2014 заявителя настоящей заявки, которая имеет более ранний приоритет и не является предшествующей публикацией, описан способ получения источника для нанесения покрытия посредством физического осаждения из паровой фазы, в котором стабилизирующий механические свойства слой, который состоит из меди или алюминия и имеет особенно высокую теплопроводность, наносят посредством высококинетического распыления на слой мишени, состоящий из металлического композита. Не происходит образования ограниченной в пространстве соединительной зоны, напротив, поверхность раздела может быть довольно неравномерной, из-за различных текстур слоя мишени и стабилизирующего механические свойства слоя.

Целью настоящего изобретения является обеспечение способа получения источника для нанесения покрытия посредством физического осаждения из паровой фазы, который улучшен по сравнению с известными в технике и позволяет обеспечить такой источник для нанесения покрытия.

Данных целей достигают посредством способа, характеризующегося признаками п. 1 формулы изобретения, и источника для нанесения покрытия, характеризующегося признаками п. 10 формулы изобретения. Преимущественные воплощения изобретения определены в зависимых пунктах.

В соответствии с изобретением, первую порошковую смесь, которая соответствует в показателях ее состава по меньшей мере двухфазному композиту, и вторую порошковую смесь, которая соответствует в показателях ее состава стабилизирующему механические свойства слою уплотняют в горячем состоянии в наложенных один на другой слоях.

Для целей настоящего изобретения уплотнение в горячем состоянии означает, что порошковые смеси подвергают стадии уплотнения под действием тепла. Воздействие тепла служит для ускорения процессов ползучести и спекания, которые приводят к уплотнению. Воздействие тепла также способствует пластической деформации порошков в ходе уплотнения.

Наложенные друг на друга слои предпочтительно подвергают горячему прессованию. В настоящем описании горячее прессование представляет собой процесс механического уплотнения в осевом направлении, при котором порошок сжимают в осевом направлении в пресс-форме при такой температуре, что происходит спекание порошка с образованием твердого тела. Термин «в осевом направлении» означает, что в отличие от изостатического прессования, усилие прикладывают только вдоль одного направления в пространстве.

Горячее прессование обычно происходит по меньшей мере при гомологической температуре (отношение преобладающей температуры к температуре плавления в Кельвинах), составляющей 40%. Тепло, требующееся для спекания, можно подавать опосредованно, нагревая пресс-форму и/или напрямую в порошок (например, посредством подачи электрического тока и/или индукционного нагрева).

Первая порошковая смесь и/или вторая порошковая смесь не обязательно должны присутствовать в виде слоя порошка. Важным является то, что первую и/или вторую порошковую смесь следует использовать только в форме промежуточной предварительно уплотненной прессованной заготовки, а окончательное уплотнение и соединение осуществляют посредством уплотнения в горячем состоянии.

Это может происходить в различных вариантах:

- каждую из двух порошковых смесей прессуют с получением отдельных промежуточных прессованных заготовок и затем уплотняют в горячем состоянии;

- только одну из порошковых смесей прессуют с получением промежуточной прессованной заготовки, и впоследствии ее уплотняют в горячем состоянии со второй порошковой смесью;

- первую и вторую смеси порошков прессуют с получением промежуточной прессованной заготовки и впоследствии уплотняют в горячем состоянии (возможно с дополнительными порошковыми смесями).

Первая порошковая смесь предпочтительно является однородной. Вторая порошковая смесь может быть однородной или градиентной. В случае градиентной конфигурации получают переход между слоем мишени и стабилизирующем механические свойства слоем, которой является особенно преимущественным с точки зрения теплофизических и механических свойств. Если обеспечивают градиентную конфигурацию, она может быть непрерывной или в виде слоев.

Слой мишени и стабилизирующий механические свойства слой предпочтительно находятся в контакте по всей своей площади, т.е. по всему поперечному сечению. Однако также допустимо, что стабилизирующий механические свойства слой может находиться, например, в форме ребер или сетки на слое мишени. Для этой цели обеспечивают подходящую конфигурацию пресс-формы. Также возможно включение дополнительных армирующих структур, возможно состоящих из других материалов, в стабилизирующий слой. Например, в используемую порошковую смесь будущего стабилизирующего слоя могут быть заложены проволока, стержни или сетка.

Способ получения по изобретению имеет следующие преимущества.

Не допускают образования четко выраженной границы раздела между слоем мишени и стабилизирующим механические свойства слоем, так что устраняют недостатки такой границы раздела, которые описаны в связи с описанием известного уровня техники. В результате способа по изобретению, граница раздела отсутствует, а вместо этого существует протяженная в пространстве соединительная зона, которая имеет возрастающую концентрацию частиц дополнительной фазы по меньшей мере двухфазного композита в направлении от стабилизирующего механические свойства слоя к слою мишени, без образования четкой границы раздела.

Что касается пайки, описанной в начале (как описано в US 5282943), отсутствует ухудшение теплофизических свойств из-за легкоплавкого материала припоя, присутствующего в источнике для нанесения покрытия, так что источник для нанесения покрытия, полученный в соответствии с изобретением, может быть использован при более высоких мощностях в процессе ФОПФ.

Способ по изобретению дает возможность использовать хрупкие материалы для слоя мишени, которые нельзя использовать в способе согласно WO 02/40735.

Примеры горячего уплотнения наложенных друг на друга слоев первой и второй порошковых смесей, помимо горячего прессования, включают искровое плазменное спекание (ИПС) и технологию спекания в электрическом поле (ТСЭП). В каждом случае к наложенным друг на друга слоям прикладывают электрический ток и/или индуктивно нагревают в ходе прессования.

Примеры материалов, которые подходят для первой порошковой смеси или для слоя мишени включают композиты на основе титана или пространственно-центрированные кубические материалы с переходом из хрупкого в пластическое состояние, например, композиты на основе хрома, на основе молибдена, на основе ниобия, на основе тантала или на основе вольфрама.

Примеры материалов, которые подходят для второй порошковой смеси или для стабилизирующего механические свойства слоя, включают:

- чистые металлы, такие как титан, железо, никель, медь,

- сплавы вышеуказанных чистых металлов,

- композиты на основе вышеуказанных чистых металлов или вышеуказанных сплавов.

По меньшей мере двухфазный композит, образующий слой мишени, содержит металлическую фазу и по меньшей мере одну дополнительную фазу. Металлическая фаза может находиться в форме металлической матрицы, в которую включена дополнительная фаза, например в форме частиц (матрица - обволакивающая или непрерывная фаза). Можно отметить, что объемная доля такой матрицы вполне может также составлять менее 50%. Дополнительная фаза может быть образована металлической, интерметаллической или керамической фазой.

Предпочтение отдают материалу для металлической фазы по меньшей мере двухфазного композита и материалу стабилизирующего механические свойства слоя, состоящим по меньшей мере на 80 ат. % из того же металла. Например, металлическая фаза по меньшей мере двухфазного композита и стабилизирующего механические свойства слоя может быть образована из того же сплава. Также возможно использовать для металлической фазы по меньшей мере двухфазного композита и для стабилизирующего механические свойства слоя такой же материал, возможно с небольшими добавками легирующих элементов и/или имеющий другую чистоту. Подобным образом допустимо, чтобы металлическая фаза по меньшей мере двухфазного композита и стабилизирующий механические свойства слой состояли из одинакового металлического материала.

Таким образом достигают особенно преимущественного перехода между слоем мишени и стабилизирующем механические свойства слоем, с точки зрения теплофизических и механических свойств. Для стабилизирующего механические свойства слоя можно использовать порошки более низкой чистоты, чем это необходимо для слоя мишени. Также возможно использовать легированные порошки, например, чтобы повысить прочность стабилизирующего слоя.

В стабилизирующий механические свойства слой также могут быть включены частицы дополнительной фазы. Это, например, может быть преимуществом для приведения в соответствие физических и/или механических свойств стабилизирующего слоя со свойствами слоя мишени. Таким образом, стабилизирующий механические свойства слой может сам по себе состоять из по меньшей мере двухфазного композита.

Пример 1 получения

Чтобы получить источник для нанесения содержащего титан и кремний покрытия, имеющий стабилизирующий слой, состоящий из титана, осуществляют следующие операции:

- смешивание порошков титана (Ti) и TiSi2 (дисилицида титана) с получением титан-кремниевого предшественника в качестве первой порошковой смеси;

- заполнение пресс-формы (в данном случае форма из графита-SPS) чистым титановым порошком в качестве второй порошковой смеси;

- заполнение ранее наполовину заполненной формы предшественником TiSi;

- уплотнение двухслойной сборки с помощью SPS при температуре 900-1400°С;

- окончательная механическая обработка с помощью металлорежущего станка с получением мишеней.

Термин «предшественник TiSi» для предшественника, состоящего из титан- и кремнийсодержащих веществ не означает, что титан и кремний вводят при молярном отношении 1:1. Другими словами, «TiSi» в данном случае не следует понимать как химическую формулу.

Полученная мишень обладает следующими свойствами:

- двухслойная конструкция, состоящая из хрупкого слоя TiSi мишени и пластичной опорной пластины, состоящей из титана, в качестве стабилизирующего механические свойства слоя;

- отношение коэффициентов термического расширения композита, образующего слой мишени, и стабилизирующего слоя, составляет от 0,5 до 2,0, предпочтительно от 0,75 до 1,33;

- переход от слоя мишени к стабилизирующему слою является непрерывным с образованием соединительной зоны, но без образования границы раздела, как происходит в случае диффузионной сварки или пайки.

Другие преимущества и отличительные аспекты изобретения описаны при помощи чертежей.

На чертежах показано:

на Фиг. 1 - металлографический полированный шлиф,

на Фиг. 2а и Фиг. 2b - металлографический полированный шлиф с травлением межзеренной границы,

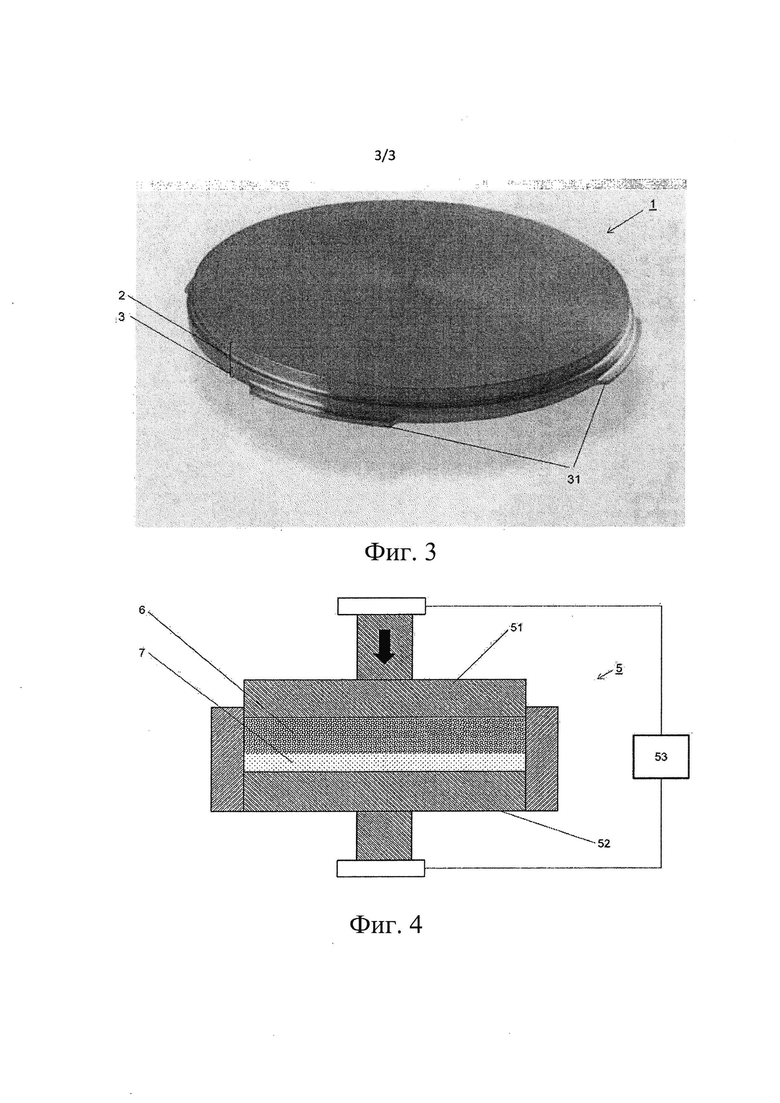

на Фиг. 3 - источник для нанесения покрытия (мишень)

на Фиг. 4 - пресс-форма.

На Фиг. 1 представлен металлографический полированный шлиф соединительной зоны 4 источника 1 для нанесения покрытия в соответствии с изобретением, через которую соединены слой 2 мишени (в данном случае TiSi 70/30 ат. %) и стабилизирующий механические свойства слой 3 (в данном случае титан). Естественно, на чертеже показаны только сечения слоя 2 мишени, соединительной зоны 4 и стабилизирующего слоя 3. Стрелками на правом краю изображения указана ориентация показанного изображения шлифа. Стрелка с номером 2 показывает направление, в котором проходит слой 2 мишени. Стрелка с номером 3 показывает направление, в котором проходит стабилизирующий слой 3. Ширина скобок, характеризующих соответствующие слои, не соответствует фактической толщине слоя, а служит для идентификации соответствующих слоев. Можно отчетливо видеть дополнительную фазу Р по меньшей мере двухфазного композита, внедренную в металлическую фазу М в качестве первой фазы слоя 2 мишени. Таким образом, в данном случае металлическая фаза М образует матрицу. В примере показано, что фаза М слоя 2 мишени соответствует стабилизирующему слою 3. Другими словами, стабилизирующий механические свойства слой 3 состоит из того же материала, что и материал, образующий фазу М слоя 2 мишени. Дополнительная фаза Р в настоящем примере представляет собой силицид титана, и она внедрена в титановую матрицу, образованную металлической фазой М.

На Фиг. 2а и Фиг. 2b в каждом случае показан металлографический полированный шлиф соединительной зоны 4 источника 1 для нанесения покрытия в соответствии с изобретением с травлением межзеренных границ для примера материала TiSi 70/30 ат. % на стабилизирующем слое 3 титана. С помощью травления межзеренных границ их делают видимыми. Таким образом, в данном случае возможно увидеть форму и ориентацию отдельных зерен. Можно отметить, что масштаб, определяемый из размерной планки, отличается от масштаба Фиг. 1. Изображения на Фиг. 2а и 2b отличаются тем, что на Фиг. 2b, межзеренные границы зерен TiSi, которые соответствуют дополнительной фазе Р, очерчены жирной черной линией, чтобы лучше их отличить. В остальном Фиг. 2b соответствует Фиг. 2а. Ориентация металлографического полированного шлифа обозначена с помощью стрелок на правом краю страницы. Стрелка с номером 2 указывает направление, в котором проходит слой 2 мишени. Стрелка с номером 3 указывает направление, в котором проходит стабилизирующий слой 3. Отдельные зерна TiSi (фаза Р) внедрены в металлическую фазу М. Следует отметить, что линии, указывающие номера позиций направлены в качестве примера на отдельные зерна фазы Р металлической фазы М. Естественно, фаза Р и металлическая фаза М состоят из множества зерен. В настоящей системе материалов можно легко отличить по форме довольно округлые зерна фазы Р от остроугольных зерен металлической фазы М. Можно видеть, что микроструктура стабилизирующего слоя 3 проходит непрерывно в металлическую фазу М слоя 2 мишени. Отдельные зерна Ti в стабилизирующем слое 3 и также в металлической фазе М слоя 2 мишени можно узнать по характерному двойникованию во внутренней части зерен. В соединительной зоне можно видеть повышение концентрации частиц дополнительной фазы Р (в данном случае зерен TiSi) в направлении от материала стабилизирующего слоя 3 к слою 2 мишени.

На Фиг. 3 представлен вид в перспективе источника 1 для нанесения покрытия в соответствии с изобретением. В представленном примере стабилизирующий слой 3 можно визуально отличить от слоя 2 мишени. В данном случае ступень на окружности в источнике 1 для нанесения покрытия не соответствует переходу слоя 2 мишени в стабилизирующий слой 3. На стабилизирующем слое 3 можно видеть штыковые выступы 31, с помощью которых источник 1 для нанесения покрытия размещают в установке для нанесения покрытия.

На Фиг. 4 схематически показана пресс-форма 5 для получения заготовки источника 1 для нанесения покрытия с помощью способа по изобретению. Пресс-форма 5 содержит верхний пуансон и нижний пуансон (51, 52) и нагревательное устройство 53. Первая порошковая смесь 6, которая соответствует в показателях ее состава слою 2 мишени, и вторая порошковая смесь 7, которая соответствует в показателях ее состава стабилизирующему механические свойства слою 3, находятся в виде слоев в пресс-форме 5. Уплотнение осуществляют в осевом направлении, как показано стрелкой.

Перечень обозначений

1 - Источник для нанесения покрытия

2 - Слой мишени

3 - Стабилизирующий слой

31 - Штыковые выступы

4 - Соединительная зона

5 - Пресс-форма

51 - Верхний пуансон

52 - Нижний пуансон

53 - Нагревательное устройство

6 - Первая порошковая смесь

7 - Вторая порошковая смесь

М - Металлическая фаза

Р - Дополнительная фаза

| название | год | авторы | номер документа |

|---|---|---|---|

| МИШЕНЬ ИЗ ДИБОРИДА ТИТАНА | 2011 |

|

RU2561624C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ IN-SITU КОМПОЗИТА ОКСИД АЛЮМИНИЯ-(Ti, Zr) БОРИДЫ | 2004 |

|

RU2283207C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО КАТОДА ДЛЯ НАНЕСЕНИЯ МНОГОКОМПОНЕНТНЫХ ИОННО-ПЛАЗМЕННЫХ ПОКРЫТИЙ | 2013 |

|

RU2534324C1 |

| МИШЕНЬ ДЛЯ ПОЛУЧЕНИЯ ФУНКЦИОНАЛЬНЫХ ПОКРЫТИЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2569293C1 |

| МИШЕНЬ ДЛЯ ПОЛУЧЕНИЯ ФУНКЦИОНАЛЬНЫХ ПОКРЫТИЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2305717C2 |

| ШИХТА ДЛЯ КОМПОЗИЦИОННОГО КАТОДА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2569446C1 |

| НАНОСЛОЙНОЕ ПОКРЫТИЕ ДЛЯ ВЫСОКОКАЧЕСТВЕННЫХ ИНСТРУМЕНТОВ | 2012 |

|

RU2602577C2 |

| КОМПОЗИТ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 1994 |

|

RU2146187C1 |

| ШИХТА ДЛЯ КОМПОЗИЦИОННОГО КАТОДА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2454474C1 |

| ИСТОЧНИК ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2564642C2 |

Изобретение относится к получению источника для нанесения покрытия посредством физического осаждения из паровой фазы. Источник для нанесения покрытия включает по меньшей мере слой мишени, состоящий из по меньшей мере двухфазного композита, который содержит металлическую фазу (М) и по меньшей мере одну дополнительную фазу (Р), и стабилизирующий механические свойства слой, который соединяют со слоем мишени с одной стороны слоя мишени. Для осуществления способа первую порошковую смесь, которая соответствует по составу по меньшей мере двухфазному композиту, и вторую порошковую смесь, которая соответствует по составу стабилизирующему механические свойства слою, уплотняют в горячем состоянии в виде наложенных друг на друга слоев с помощью горячего прессования, включающего сжатие первой порошковой смеси и второй порошковой смеси в осевом направлении в пресс-форме при температуре, обеспечивающей спекание порошков с образованием твердого тела. Слой мишени и стабилизирующий механические свойства слой соединены посредством соединительной зоны, которая имеет повышающуюся концентрацию частиц дополнительной фазы (Р) по меньшей мере двухфазного композита в направлении от стабилизирующего механические свойства слоя к слою мишени, без образования границы раздела. Обеспечивается отсутствие четко выраженной границы раздела между слоем мишени и стабилизирующим механические свойства слоем, что приводит к преимуществам в отношении теплофизических и механических свойств источника для нанесения покрытия. 2 н. и 13 з.п. ф-лы, 4 ил.

1. Способ получения источника (1) для нанесения покрытия посредством физического осаждения из паровой фазы, причем источник (1) для нанесения покрытия включает по меньшей мере:

- слой (2) мишени, состоящий из по меньшей мере двухфазного композита, который содержит металлическую фазу (М) и по меньшей мере одну дополнительную фазу (Р),

- стабилизирующий механические свойства слой (3), который соединяют со слоем (2) мишени с одной стороны слоя (2) мишени,

отличающийся тем, что первую порошковую смесь (6), которая соответствует по составу по меньшей мере двухфазному композиту, и вторую порошковую смесь (7), которая соответствует по составу стабилизирующему механические свойства слою (3), уплотняют в горячем состоянии в виде наложенных друг на друга слоев с помощью горячего прессования, включающего сжатие первой порошковой смеси (6) и второй порошковой смеси (7) в осевом направлении в пресс-форме при температуре, обеспечивающей спекание порошков с образованием твердого тела.

2. Способ по п. 1, в котором в процессе уплотнения к наложенным друг на друга слоям прикладывают электрический ток и/или подвергают их индукционному нагреву.

3. Способ по п. 1 или 2, в котором первую и/или вторую порошковую смесь (6, 7) используют в форме только промежуточной предварительно уплотненной прессованной заготовки, а окончательное уплотнение и соединение осуществляют посредством уплотнения в горячем состоянии.

4. Способ по любому из пп. 1-3, в котором в качестве металлической фазы (М) по меньшей мере двухфазного композита используют титан или титановый сплав.

5. Способ по любому из пп. 1-4, в котором материал для металлической фазы (М) по меньшей мере двухфазного композита и материал стабилизирующего механические свойства слоя состоят по меньшей мере на 80 ат.% из одинакового металла.

6. Способ по любому из пп. 1-5, в котором дополнительную фазу (Р) используют в количестве более 25 об.% в расчете на упомянутый по меньшей мере двухфазный композит.

7. Способ по любому из пп. 1-6, в котором в качестве дополнительной фазы (Р) используют элемент, отличный от титана и/или соединения титана.

8. Способ по любому из пп. 1-7, в котором первую и вторую порошковые смеси (6, 7) располагают одну над другой, при этом они прилегают друг другу по своей полной площади.

9. Источник (1) для нанесения покрытия посредством физического осаждения из паровой фазы, включающий:

- слой (2) мишени, состоящий по меньшей мере из двухфазного композита, который содержит металлическую фазу (М) и по меньшей мере дополнительную фазу (Р), причем металлическая фаза (М) и все дополнительные присутствующие фазы имеют температуру плавления более 1000°С,

- стабилизирующий механические свойства слой (3), который соединен со слоем (2) мишени с одной стороны слоя (2) мишени,

отличающийся тем, что слой (2) мишени и стабилизирующий механические свойства слой (3) соединены посредством соединительной зоны (4), которая имеет повышающуюся концентрацию частиц дополнительной фазы (Р) по меньшей мере двухфазного композита в направлении от стабилизирующего механические свойства слоя (3) к слою (2) мишени, без образования границы раздела.

10. Источник (1) по п. 9, в котором металлическая фаза (М) по меньшей мере двухфазного композита содержит титан или сплав титана.

11. Источник (1) по п. 9 или 10, в котором материал металлической фазы (М) по меньшей мере двухфазного композита и материал стабилизирующего механические свойства слоя (3) состоят по меньшей мере на 80 ат.% из одинакового металла.

12. Источник (1) по любому из пп. 9-11, в котором дополнительная фаза (Р) содержится в количестве более 25 об.% в расчете на упомянутый по меньшей мере двухфазный композит.

13. Источник (1) по любому из пп. 9-12, в котором дополнительная фаза (Р) состоит из элемента, отличного от титана и/или соединения титана.

14. Источник (1) по любому из пп. 9-13, в котором стабилизирующий механические свойства слой (3) состоит из того же металлического материала, который образует металлическую фазу (М) слоя (2) мишени, и по меньшей мере, по существу, не содержит частиц дополнительной фазы (Р) по меньшей мере двухфазного композита.

15. Источник (1) по любому из пп. 9-13, в котором стабилизирующий механические свойства слой (3) сам по себе состоит по меньшей мере из двухфазного композита.

| РЕЛЬСОВАЯ ЦЕПЬ ЧИСЛОВОГО КОДА | 0 |

|

SU240735A1 |

| US 20120228131, 13.09.2012 | |||

| US 2005258033 A1, 24.11.2005 | |||

| Способ получения деталей из дисилицида титана | 1990 |

|

SU1731440A1 |

Авторы

Даты

2019-11-26—Публикация

2016-01-20—Подача