Изобретение относится к области получения наноструктурного технически чистого титана с повышенными механическими и коррозионными свойствами и способу его обработки и может быть использовано в различных областях техники, в том числе широко в химической промышленности.

Технически чистый титан наиболее предпочтителен для использования в некоторых отраслях по причине высокой биосовместимости, коррозионной стойкости и отсутствия в нем токсичных элементов. Для обеспечения долговечности медицинских изделий, кроме высокой биосовместимости, титан должен иметь значительную механическую прочность, особенно под действием динамических нагрузок. Повышение прочности технически чистых металлов, в том числе титана, до уровня прочности сильно легированных сплавов возможно путем различных экстремальных воздействий на объемный материал. К таким воздействиям можно отнести кручение под высоким гидростатическим давлением (КВД) в камере Бриджмена.

Известно, что на механические свойства ключевое влияние оказывает микроструктура, которая в зависимости от способа обработки, может иметь различные: фазовый состав, размер и форму зерен, разориентацию их границ, плотность дислокаций и других дефектов кристаллической решетки и др. [Штремель М.А. Прочность сплавов. 4.2. Деформация. М., МИСиС, 1997, 527 с.].

Известно, что при воздействии больших пластических деформаций на технически чистый титан начинает происходить фазовое превращение: в исходной α-фазе под действием давления образуется ω-фаза - фаза высокого давления [Зельдович В.И., Фролова Н.Ю., Пацелов A.M. и др. // ФММ. 2010. Т. 109. №1.С. 33-42].

Известно, что по причине высокого сродства титана к кислороду на его поверхности быстро образуется прочная пассивирующая оксидная пленка толщиной 2-6 нм [Томашов Н.Д. Титан и коррозионностойкие сплавы на его основе. М: Металлургия. 1985, 80 с.].

В работе [Faghihi S., Li D., Szpunar J.A. Tribocorrosion behavior of nanostructured titanium substrates processed by high-pressure torsion // Nanotechnology. 2010. V. 21. Iss. 48. P. 485703.] образцы титана после кручения под высоким гидростатическим давлением на пять оборотов под давлением 6,0 ГПа показали более низкую коррозионную стойкость в фосфатном буферном растворе по сравнению с исходным крупнозернистым состоянием.

Известен способ обработки технически чистого титана с помощью кручения под высоким гидростатическим давлением (6,0 ГПа) в камере Бриджмена при комнатной температуре, число оборотов подвижного бойка при кручении использовали  1, 5 и 10 оборотов [М. Shirooyeh, J. Xu, T.G. Langdon // Materials Science & Engineering: A. 614 (2014) 223-231]. Размер зерна титана в исходном состоянии составляет 45±2 мкм. Структура после КВД представляет собой смесь альфа и омега фаз. В результате КВД микротвердость HV возрастает уже после

1, 5 и 10 оборотов [М. Shirooyeh, J. Xu, T.G. Langdon // Materials Science & Engineering: A. 614 (2014) 223-231]. Размер зерна титана в исходном состоянии составляет 45±2 мкм. Структура после КВД представляет собой смесь альфа и омега фаз. В результате КВД микротвердость HV возрастает уже после  оборота и составляет на середине радиуса образца 2,50±0,13 ГПа; при 1 обороте - 3,10±0,16 ГПа, при 5 оборотах - 3,7±0,18 ГПа; при 10 оборотах - 4,1±0,21 ГПа (по сравнению с исходным недеформированным состоянием 2,0±0,1 ГПа). Увеличение числа оборотов при деформации в камере Бриджмена приводит к более интенсивному упрочнению титана за счет измельчения зерен - создания в нем нанокристаллической структуры. Указанное техническое решение принято в качестве прототипа.

оборота и составляет на середине радиуса образца 2,50±0,13 ГПа; при 1 обороте - 3,10±0,16 ГПа, при 5 оборотах - 3,7±0,18 ГПа; при 10 оборотах - 4,1±0,21 ГПа (по сравнению с исходным недеформированным состоянием 2,0±0,1 ГПа). Увеличение числа оборотов при деформации в камере Бриджмена приводит к более интенсивному упрочнению титана за счет измельчения зерен - создания в нем нанокристаллической структуры. Указанное техническое решение принято в качестве прототипа.

Недостатком способа обработки, используемом в прототипе, является выполнение КВД только на  1, 5 и 10 оборотов и отсутствие промежуточных значений оборотов (2, 3 и 4 оборота). Кроме того, оценка только микротвердости титана является в ряде случае недостаточной, например, при применении технически чистого титана в некоторых областях медицины, в частности для обеспечения долговечности медицинских изделий, титан должен иметь и высокую коррозионную стойкость.

1, 5 и 10 оборотов и отсутствие промежуточных значений оборотов (2, 3 и 4 оборота). Кроме того, оценка только микротвердости титана является в ряде случае недостаточной, например, при применении технически чистого титана в некоторых областях медицины, в частности для обеспечения долговечности медицинских изделий, титан должен иметь и высокую коррозионную стойкость.

Технический результат, на решение которого направлено изобретение, заключается в получении технически чистого титана, сочетающего высокие значения микротвердости и высокую коррозионную стойкость: положительный стационарный потенциал, высокую склонность к пассивации при анодной поляризации.

Технический результат изобретения достигается тем, что в способе обработки технически чистого титана, включающем большую пластическую деформацию кручением под высоким гидростатическим давлением не менее 6 ГПа при комнатной температуре согласно изобретению, деформацию проводят при двух оборотах при этом полученная наноструктура чистого титана состоит из 80-85% альфа фазы со средним размером 50-60 нм и 15-20% омега фазы. Деформацию проводят в камере Бриджмена.

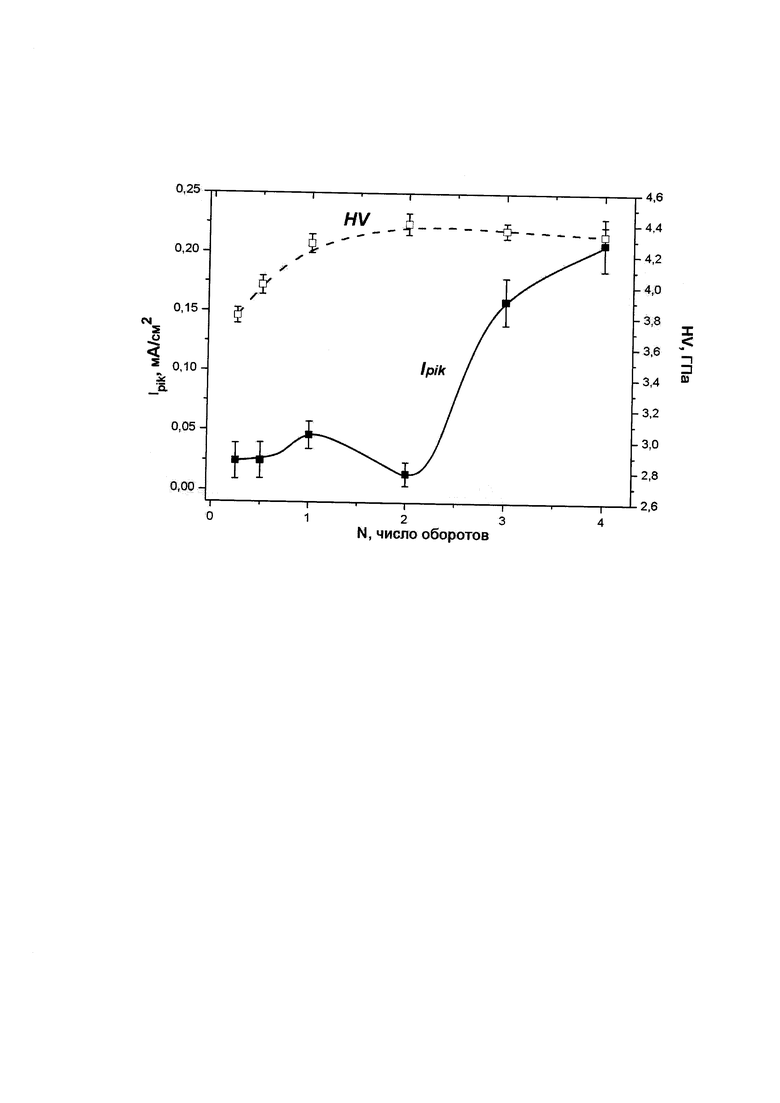

Изобретение иллюстрируется чертежом, где представлено изменение критического тока пассивации и микротвердости в зависимости от числа оборотов образцов технически чистого титана.

Известно [Валиев Р.З., Александров И.В. Наноструктурные материалы, полученные интенсивной пластической деформацией. Москва: Логос.2000. 272 с.], что управление параметрами микроструктуры (размер и морфология зерен, тип границ и др.) посредством использования различных режимов и методов большой пластической деформации позволяет контролировать механизмы упрочнения и получать сбалансированные по прочности и пластичности свойства в большинстве металлов и сплавов.

Экспериментально установлено, что при заявленных режимах большой пластической деформации и характеристиках наноструктуры достигается сочетание высокой микротвердости и коррозионной стойкости. Деформация с меньшим числом оборотов (0.25; 0.5, 1 оборот) и получение наноструктуры с меньшим количеством омега-фазы (менее 15%) и большим количество альфа фазы (более 85%), а также более крупным зерном альфа фазы (более 60 нм) приводит к снижению микротвердости, снижению стационарного потенциала, ухудшению склонности к пассивации при анодной поляризации. Повышение величины деформации (3 и 4 оборота) и получение наноструктуры с большим количеством омега-фазы (более 20%) и меньшим количество альфа фазы (менее 80%) приводит к снижению стационарного потенциала, ухудшению склонности к пассивации при анодной поляризации. Средний размер зерна альфа фазы на уровне 50-60 нм приводит к тому, что при этом микротвердость практически не изменяется. Именно деформация при двух оборотах, а также получение наноструктуры чистого титана, состоящей из 80-85% альфа фазы со средним размером 50-60 нм и 15-20% омега фазы обеспечивает получение заявленного технического результата.

Предложенный способ позволяет получить более высокий уровень твердости и коррозионной стойкости, который обусловлен наноструктурой, сформированной в технически чистом титане, в соответствии с предложенным способом.

Пример конкретного осуществления изобретения

Образцы в виде пластин технически чистого титана ВТ1-0 толщиной 50 мкм подвергали деформации кручением под высоким квазигидростатическим давлением (Р=6,0 ГПа) в камере Бриджмена при комнатной температуре (293 К) со скоростью вращения подвижного бойка 1 об/мин и при числе полных оборотов подвижной наковальни N=1/4; 1/2; 1; 2; 3 и 4. Рентгенофазовый анализ проводили на дифрактометре ДРОН-3 с использованием излучения СuКα. Структурные исследования проводили с помощью просвечивающего электронного микроскопа JEM 200СХ при ускоряющем напряжении 160 кВ. Измерения микротвердости HV выполняли на микротвердомере LECO М 400А при нагрузке 50 г и времени нагружения 5 с. Все исследования структуры и микротвердости проводили в областях, примерно соответствующих половине радиуса дискообразных образцов.

Сравнительную оценку склонности к пассивации образцов осуществляли с использованием автоматизированного программного электрохимического комплекса - потенциостата IPC-Pro 3А, позволяющего проводить заданный режим поляризации. Электрохимические исследования проводили в трехэлектродной ячейке с разделенными пространствами. Потенциал рабочего электрода измеряли относительно насыщенного хлоридсеребряного электрода сравнения (ϕ равно 0,221 В) и пересчитывали на водородную шкалу. Ввиду большого сродства титана к кислороду влияние структуры материала на коррозионную стойкость в коррозионно-активной среде 1М HCl. Для определения стационарного потенциала (Ecor) образцы выдерживали в коррозионной среде без поляризации в течение 1 часа. Поляризационные потенциодинамические кривые снимали на образцах из катодной области: от потенциала -0,3 В до 3 В со скоростью развертки (VE)=1 мВ/с.

На начальных стадия деформации появляется со фаза после 0,25 оборота в количестве 0.080±0.004 об. %. Ее относительный объем плавно увеличивается с увеличением числа оборотов до 0.23±0.01 (при 4 оборотах). Структура представляет собой смесь альфа и омега фаз. По результатам электронно-микроскопического исследования средний размер исходного зерна α-Ti составляет 5,0±0,2 мкм. После деформации при 293 К средний размер зерен α-фазы уменьшается с увеличением числа оборотов с 68±3 до 53±2 нм. Экспериментально с использованием просвечивающей электронной микроскопии установлено образование в структуре α-фазы после кручения в камере Бриджмена областей структуры, соответствующих деформационным фрагментам и динамически рекристаллизованным зернам.

Значение микротвердости увеличивается в результате кручения под высоким гидростатическим давлением более чем в 1,5 раза (достигает значения 4,4±3 ГПа при 2 оборотах) и затем выходит на постоянное значение.

Для всех исследованных образцов стационарный потенциал в 1М НС1 положителен (Ecor больше 0), что указывает на пассивное состояние сплава ВТ1-0 и его высокую коррозионную стойкость в выбранной среде. Стационарные потенциалы коррозии продеформированных образцов более электроположительны, чем в недеформированном состоянии, что свидетельствует о том, что после деформации образцы являются более коррозинностойкими в данной среде. После КВД характер анодных поляризационных кривых изменяется: при Е≈1,25 В на кривых наблюдаются пики, кроме N=2, причем критический ток растворения возрастает с увеличением числа оборотов при всех оборотах деформации за исключением N=2. Наиболее положительные величины Ecor получены для образцов, подвергнутых КВД при 2 оборотах.

На чертеже 1 представлены результаты измерения микротвердости и критического тока пассивации. Образец, деформированный при 2 оборотах, обладает повышенной твердостью (более чем в 1.5 раза) по сравнению образцами после 1 и 5 оборотов в прототипе, обеспечивая при этом более высокую коррозионную стойкость. Обладая наиболее положительным стационарным потенциалом и наименьшим током при анодной поляризации. То есть, он менее электрохимически активен при больших поляризациях (более 2 В).

Оптимальной обработкой для улучшения коррозионной стойкости и механических свойств титана ВТ0-1 является кручение под высоким гидростатическим давлением (6 ГПа) на два оборота при комнатной температуре при этом полученная наноструктура чистого титана состоит из 80-85% альфа фазы со средним размером 50-60 нм и 15-20% омега фазы. Деформацию проводят в камере Бриджмена.

Дальнейшее повышение величины деформации приводит к снижению стационарного потенциала, ухудшению пассивации при анодной поляризации, при этом микротвердость практически не изменяется.

Таким образом, заявленная совокупность существенных признаков обеспечивает достижение технического результата - получение технически чистого титана, сочетающего высокие значения микротвердости и высокую коррозионную стойкость; положительный стационарный потенциал, высокую склонность к пассивации при анодной поляризации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМБИНИРОВАННОЙ ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ ЗАГОТОВОК | 2013 |

|

RU2529604C1 |

| СПОСОБ ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ КРУЧЕНИЕМ ПОД ВЫСОКИМ ДАВЛЕНИЕМ ПРИ СТУПЕНЧАТОМ НАГРЕВЕ ЗАГОТОВОК | 2014 |

|

RU2586188C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАДИЕНТНОЙ ТВЕРДОЙ КОРРОЗИОННОСТОЙКОЙ КОМПОЗИЦИИ НА ПОВЕРХНОСТИ ОБРАЗЦОВ ИЗ ТВЕРДЫХ СПЛАВОВ И ЛЕГИРОВАННЫХ СТАЛЕЙ | 2004 |

|

RU2268323C1 |

| СПОСОБ ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ КРУЧЕНИЕМ ПОД ВЫСОКИМ ЦИКЛИЧЕСКИМ ДАВЛЕНИЕМ | 2013 |

|

RU2547984C1 |

| Способ повышения адгезионной прочности покрытия TiN и (Ti+V)N к подложке титанового сплава ВТ-6 | 2015 |

|

RU2628594C2 |

| СПОСОБ ПОВЫШЕНИЯ КОРРОЗИОННОЙ СТОЙКОСТИ НЕЛЕГИРОВАННОЙ СТАЛИ | 2012 |

|

RU2513670C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО КОМПОЗИТА НА ОСНОВЕ МЕДИ И АЛЮМИНИЯ С ИСПОЛЬЗОВАНИЕМ КОМБИНИРОВАННОЙ МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2014 |

|

RU2539496C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО КОМПОЗИТА НА ОСНОВЕ НИКЕЛЯ И АЛЮМИНИЯ С ИСПОЛЬЗОВАНИЕМ КОМБИНИРОВАННОЙ МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2014 |

|

RU2554834C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО КОМПОЗИТА НА ОСНОВЕ НИОБИЯ И АЛЮМИНИЯ С ИСПОЛЬЗОВАНИЕМ КОМБИНИРОВАННОЙ МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2013 |

|

RU2521945C1 |

| СПОСОБ ПОВЫШЕНИЯ КОРРОЗИОННОЙ СТОЙКОСТИ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2007 |

|

RU2351692C2 |

Изобретение относится к области получения наноструктурного технически чистого титана с повышенными механическими и коррозионными свойствами и способу его обработки и может быть использовано в различных областях техники, в том числе в химической промышленности. Способ обработки технически чистого титана включает большую пластическую деформацию кручением под высоким гидростатическим давлением не менее 6 ГПа при комнатной температуре. Деформацию проводят при двух оборотах с получением наноструктуры чистого титана, состоящей из 80-85% альфа-фазы со средним размером 50-60 нм и 15-20% омега-фазы. Деформацию проводят в камере Бриджмена. Получают технически чистый титан с высокими значениями микротвердости и коррозионной стойкости: положительный стационарный потенциал, высокая склонность к пассивации при анодной поляризации. 1 з.п. ф-лы, 1 ил.

1. Способ обработки технически чистого титана, включающий пластическую деформацию кручением при комнатной температуре под высоким гидростатическим давлением не менее 6 ГПа, отличающийся тем, что деформацию проводят кручением при двух оборотах, при этом полученная наноструктура чистого титана состоит из 80-85% альфа-фазы со средним размером 50-60 нм и 15-20% омега-фазы.

2. Способ по п. 1, отличающийся тем, что деформацию проводят в камере Бриджмена.

| СПОСОБ ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ КРУЧЕНИЕМ ПОД ВЫСОКИМ ЦИКЛИЧЕСКИМ ДАВЛЕНИЕМ | 2013 |

|

RU2547984C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ ЗАГОТОВОК | 2013 |

|

RU2529604C1 |

| СПОСОБ ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ КРУЧЕНИЕМ ПОД ВЫСОКИМ ДАВЛЕНИЕМ ПРИ СТУПЕНЧАТОМ НАГРЕВЕ ЗАГОТОВОК | 2014 |

|

RU2586188C1 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2000 |

|

RU2203975C2 |

| WO 2000018973 A1, 06.04.2000 | |||

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ИЗДЕЛИЙ | 1985 |

|

SU1352978A1 |

| CN 102500632 A, 20.06.2012. | |||

Авторы

Даты

2019-12-17—Публикация

2019-10-14—Подача