Изобретение относится к области сварки и может использоваться в машиностроении для наплавки слоев с особыми свойствами и сварки сложно свариваемых сталей и сплавов.

Известен способ сварки дугой прямого действия в инертных газах между неплавящимся электродом и изделием с подачей присадочной проволоки в зону дуги (см. И.А. Гедовиус, В.М. Шмаков. «Сварка новых материалов в среде защитных газов», Куйбышев, 1969. - 111 с. С. 5, рис. 1).

К недостаткам этого способа относятся низкие производительность и стабильность скорости расплавления электродной проволоки. Это обусловлено тем, что проволока нагревается только конвекцией и излучением от столба дуги, поэтому случайные изменения положения проволоки относительно столба дуги приводят к существенному изменению скорости ее расплавления.

Известен способ дуговой механизированной сварки в среде аргона комбинацией дуг прямого и косвенного действия, по которому к неплавящемуся электроду подключают отрицательный полюс сварочного источника питания, а к изделию его положительный полюс, используют плавящийся электрод, подключаемый к положительному полюсу источника питания, зажигают дугу прямого действия прямой полярности между неплавящимся электродом и изделием и дугу косвенного действия между неплавящимся и плавящимся электродом через балластное сопротивление (см. статью И.Е. Тавер, М.Х. Шоршоров. «Сварка стали двойной плазменной струей», Сварочное производство, 1971 г., №10, С. 26-28). Этот способ принят за прототип. Он может быть использован и для свободной сварочной дуги.

Недостатками данного способа сварки является сильное взаимодействие собственных магнитных полей дуг, приводящее к нестабильности пространственного положения дуг и переноса электродного металла в сварочную ванну, что приводит к большому разбрызгиванию электродного металла и нестабильности размеров наплавляемого валика. Использование балластного сопротивления для питания дуги косвенного действия не всегда обеспечивает горение дуги на всех режимах, так как дуга с плавящимся электродом требует питания от источника с жесткой вольтамперной характеристикой, а балластное сопротивление дает падающую ВАХ.

В известном способе механизированной сварки в среде инертного газа комбинацией дуг прямого и косвенного действия, при котором к неплавящемуся электроду подключают отрицательный полюс сварочного источника питания, а к изделию его положительный полюс и зажигают между ними дугу прямого действия, плавящийся электрод подключают к положительному полюсу второго источника питания, отрицательный полюс которого подключают к неплавящемуся электроду, зажигают дугу косвенного действия между неплавящимся и плавящимся электродами, последний подают непрерывно в дугу прямого действия.

В отличие от прототипа, обеспечивают периодическую однонаправленную пульсацию токов дуг прямого и косвенного действия, причем во время увеличения тока дуги прямого действия ток дуги косвенного действия уменьшают, а в период уменьшения тока дуги прямого действия ток дуги косвенного действия увеличивают, длительность протекания большого тока дуги косвенного действия на плавящийся электрод устанавливают в пределах 0,2…0,8 по отношению к циклу протекания тока.

Для обеспечения требуемой производительности расплавления электродного металла средний ток дуги косвенного действия определяют по формуле:

ICK=(πdЭ2VЭρ)/(4αP),

где dЭ - диаметр плавящегося электрода, см;

VЭ - требуемая скорость расплавления электрода, см/с;

ρ - плотность плавящегося электрода, г/см3;

αP - коэффициент расплавления плавящегося электрода при сварке дугой прямого действия на обратной полярности при токе IC.

При уменьшении тока дуг прямого и косвенного действия их минимальные средние значения выбирают обеспечивающими их стабильное горение.

При назначении частоты пульсаций тока в дугах косвенного и прямого действия минимальную ее величину выбирают больше отношения VЭ/dЭ.

Технический результат предлагаемого способа заключается в том, что снижение токов одной дуги во время увеличения токов другой, обеспечивает значительное снижение воздействия магнитных полей дуг прямого и косвенного действия друг на друга, вследствие чего повышается стабильность процесса, уменьшается разбрызгивание электродного металла. Питание дуг прямого и косвенного действия от различных источников питания позволяет обеспечить их устойчивое горение в пульсирующем режиме. При этом сохраняются технологические преимущества известного способа по независимому регулированию производительностей расплавления основного и электродного металлов и равномерность расплавления и подачи электродной проволоки.

Сила взаимодействия магнитных полей токов дуг, согласно закону Ампера, пропорциональна произведению токов дуг. При работе в пульсирующем режиме произведение средних токов дуг в период пульсации всегда меньше произведения их средних значений, присущих действию дуг в стационарном режиме.

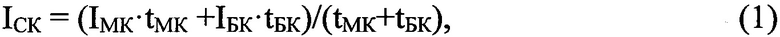

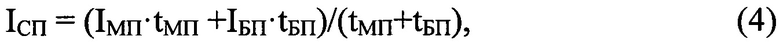

На фиг. 1 представлена схема реализации способа, на фиг. 2 - циклограмма тока в дуге прямого действия, на фиг. 3 - циклограмма тока в дуге косвенного действия, на фиг. 4 - зависимости коэффициента расплавления электродной проволоки от тока дуги обратной полярности, фиг. 5 - вольтамперные характеристики дуги и источника питания.

На фиг. 1 представлена схема реализации предлагаемого способа сварки. В сварочную горелку 1 подается защитный газ аргон. В горелке помещен неплавящийся вольфрамовый электрод 2. Между электродом 2 и изделием 3 горит дуга 4 прямого действия от сварочного источника питания постоянного тока 5. Отрицательный полюс источника 5 подключен к неплавящемуся электроду 2. Положительный полюс источника питания 5 имеет два выхода с проводниками, подключенными к изделию 3 через электронные ключи 6 и 7.

Ключ 6 обеспечивает включение малого тока пульсаций дуги прямого действия, а ключ 7 - большого тока пульсаций. Управление электронными ключами 6 и 7 производится с помощью специальной схемы управления. В период включения ключа 6, ключ 7 отключен и наоборот.

В дугу прямого действия 4 подается плавящийся электрод 8 с постоянной скоростью VЭ.

К плавящемуся электроду 8 подключаются два выхода через установленные в проводниках электронные ключи 9 и 10 от положительного полюса второго источника питания постоянного тока 11. Отрицательный полюс источника питания 11 подключен к неплавящемуся электроду 2. Между плавящимся электродом 8 и неплавящимся электродом 2 горит дуга 12 косвенного действия. Два выхода положительного полюса источника питания 11 обеспечивают различные по величине токи дуги 12 косвенного действия между электродом 8 и электродом 2 в периоды увеличения или уменьшения сварочного тока. Переключение выходов положительного полюса источника питания 11 на большой пульсирующий ток или малый пульсирующий ток дуги 12 осуществляется посредством электронных ключей 9 и 10 с помощью той же специальной схемы управления. В период включения ключа 9, ключ 10 отключен и наоборот. Ключ 9 обеспечивает протекание большого тока дуги косвенного действия 12, а ключ 10 - малого тока. Длительности включения и выключения ключей 6 и 9 настроены так, что длительность протекания малого тока в дуге прямого действия 4 между неплавящимся электродом 2 и изделием 3 и большого тока в дуге косвенного действия 12 одинаковы. Соответственно, длительности включения и выключения ключей 7 и 10 настроены так, что длительность протекания большого тока в дуге прямого действия 4 между неплавящимся электродом 2 и изделием 3 и малого тока в дуге косвенного действия 12 одинаковы. Обе дуги горят непрерывно, но в пульсирующем режиме.

На фиг. 2 представлена циклограмма тока дуги прямого действия между неплавящимся электродом и изделием. Циклограмма представляет зависимость изменения тока дуги прямого действия от времени t. Весь период протекания тока обозначен tЦ. Время протекания малого тока дуги прямого действия IМП составляет tМП, а время протекания большого тока дуги прямого действия IБП составляет tБП. Большой ток преимущественно обеспечивает проплавление изделия. Малый ток преимущественно обеспечивает стабильное горение дуги. Соотношение времени протекания малого тока дуги прямого действия по отношению к длительности цикла следует выбирать в пределах 0,2…0,8. Это позволяет дополнительно к среднему току дуги прямого действия регулировать площадь проплавления основного металла в зависимости от того, какую долю участия основного металла в металле шва требуется получить.

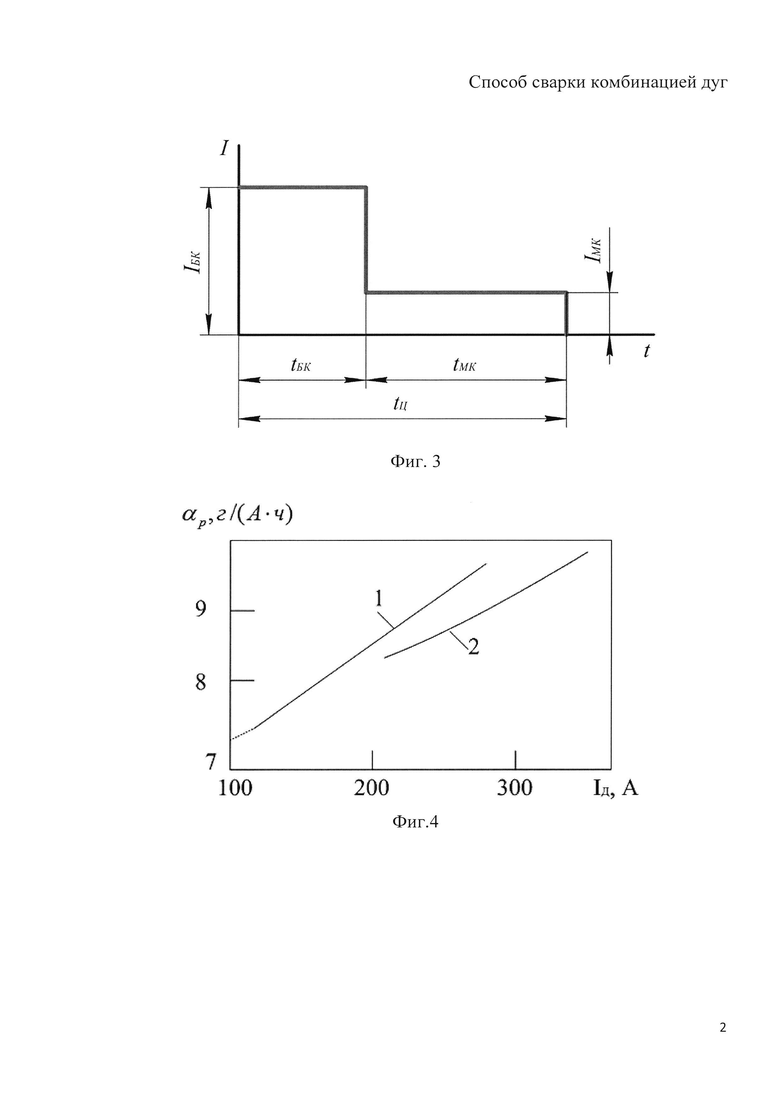

На фиг. 3 представлена циклограмма тока дуги косвенного действия между плавящимся электродом и неплавящимся. Весь период протекания тока обозначен tЦ. Время протекания малого тока дуги косвенного действия IМК составляет tMK, а время протекания большого тока дуги косвенного действия IБК составляет tБК. Время протекания малого тока в дуге прямого действия на фиг. 2 равно времени протекания большого тока в дуге косвенного действия на фиг. 3 tМП=tБК. Большой ток преимущественно обеспечивает требуемую скорость расплавления электродной проволоки. Малый ток преимущественно обеспечивает стабильное горение дуги косвенного действия. Время протекания большого тока в дуге прямого действия на фиг. 2 равно времени протекания малого тока в дуге косвенного действия на фиг. 3 tБП=tМК. За счет такой системы регулирования токов до минимума снижается взаимодействие магнитных полей дуг.

Соотношение времени протекания малого тока в дуге косвенного действия по отношению к длительности цикла следует выбирать в пределах (0,8…0,2)tЦ. Это позволит дополнительно к току дуги косвенного действия регулировать площадь поперечного сечения наплавленного металла в зависимости от того, какое значение доли наплавленного металла в металле шва требуется получить. Соответственно длительность времени протекания тока в дуге прямого действия в этот период будет (0,2…0,8)tЦ.

Действующим значением однонаправленного тока дуги с прямоугольной формой импульсов является ее средний ток, так напряжение дуги практически не зависит от тока.

Средний ток дуги косвенного действия с плавящимся электродом с прямоугольной формой пульсаций тока за цикл можно определить по формуле:

где IМК - среднее значение малого тока дуги косвенного действия в период его протекания в цикле;

tМК - время протекания малого тока дуги косвенного действия;

IБК - среднее значение большого тока дуги косвенного действия в период его протекания в цикле;

tБК - время протекания большого тока дуги косвенного действия;

Время tМК+tБК=tЦ составляет время цикла.

Скорость расплавления плавящегося электрода можно определить по известной формуле:

где αP - коэффициент расплавления электродной проволоки в дуге прямого действия, г/(А⋅с),

j - плотность тока дуги в сечении электрода, А/см2,

ρ - плотность плавящегося электрода, г/см3.

Для обеспечения требуемой доли участия наплавленного металла в металле шва при некотором среднем токе дуги прямого действия и, соответственно, площади поперечного сечения проплавления основного металла, необходима определенная производительность расплавления плавящегося электрода, которая задается скоростью его расплавления VЭ.

Отсюда следует, что требуемое значение среднего сварочного тока дуги косвенного действия за период можно определить по формуле:

где dЭ - диаметр плавящегося электрода, см;

VЭ - требуемая скорость расплавления электрода, см/с;

αP - коэффициент расплавления плавящегося электрода при сварке дугой прямого действия на обратной полярности при токе дуги IД=IСК.

Средний ток дуги косвенного действия, определенный на основе циклограммы тока по формуле (1) и средний ток, определенный из условия производительности расплавления по формуле (3), должны быть равны друг другу.

Таким образом, по зависимостям коэффициента расплавления в дуге прямого действия обратной полярности и требуемой скорости расплавления электрода можно определить необходимый средний ток дуги косвенного действия в пульсирующем режиме по предлагаемому способу.

Средний ток дуги прямого действия с неплавящимся электродом при прямоугольной форме пульсаций тока можно определить по формуле:

где IМП - среднее значение малого тока дуги прямого действия в период его протекания в цикле;

tМП - время протекания малого тока дуги прямого действия;

IБП - среднее значение большого тока дуги прямого действия в период его протекания в цикле;

tБП - время протекания большого тока дуги прямого действия;

Время tМП+tБП=tЦ составляет время цикла.

Время протекания малого тока пульсаций дуги косвенного действия равно времени протекания большого тока дуги прямого действия

tМК=tБП=(0,2…0,8)tЦ,

Время протекания большого тока дуги косвенного действия равно времени протекания малого тока дуги прямого действия

tБК=tМП=(0,8…0,2)tЦ.

Регулирование времени протекания токов дуг прямого и косвенного действия необходимо для создания дополнительных технологических возможностей связанных с выбором оптимального переноса капель электродного металла и давлением дуг на сварочную ванну. Устанавливать время протекания токов меньше 0,2 времени цикла нецелесообразно из-за возможного нарушения равномерности скорости расплавления плавящегося электрода.

Средний ток дуги прямого действия определяет площадь поперечного сечения проплавления основного металла. Изменяя соотношение средних токов дуг прямого и косвенного действия можно регулировать долю участия основного металла в металле шва.

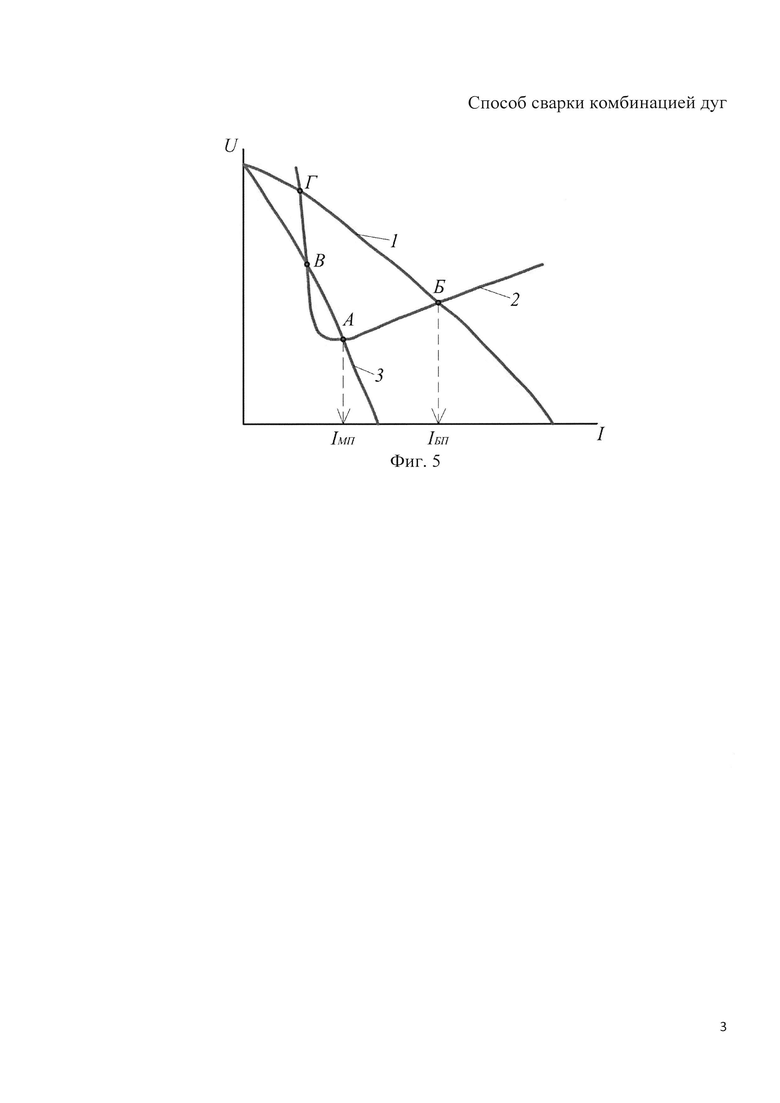

На фиг. 4 представлены зависимости коэффициента расплавления ар электродной алюминиевой проволоки от тока дуги обратной полярности. Кривая 1 представляет зависимость для проволоки марки СвАМц диаметром dЭ=1,6 мм, кривая 2 для проволоки СвАМг6 диаметром dЭ=2,0 мм. Кривая 1 для электрода меньшего диаметра расположена выше кривой 2 для большего диаметра. Поэтому при одинаковых токах больше коэффициент расплавления и производительность расплавления у электродной проволоки меньшего диаметра. Аналогичные зависимости имеют место и для стальных проволок в дуге обратной полярности в инертных газах.

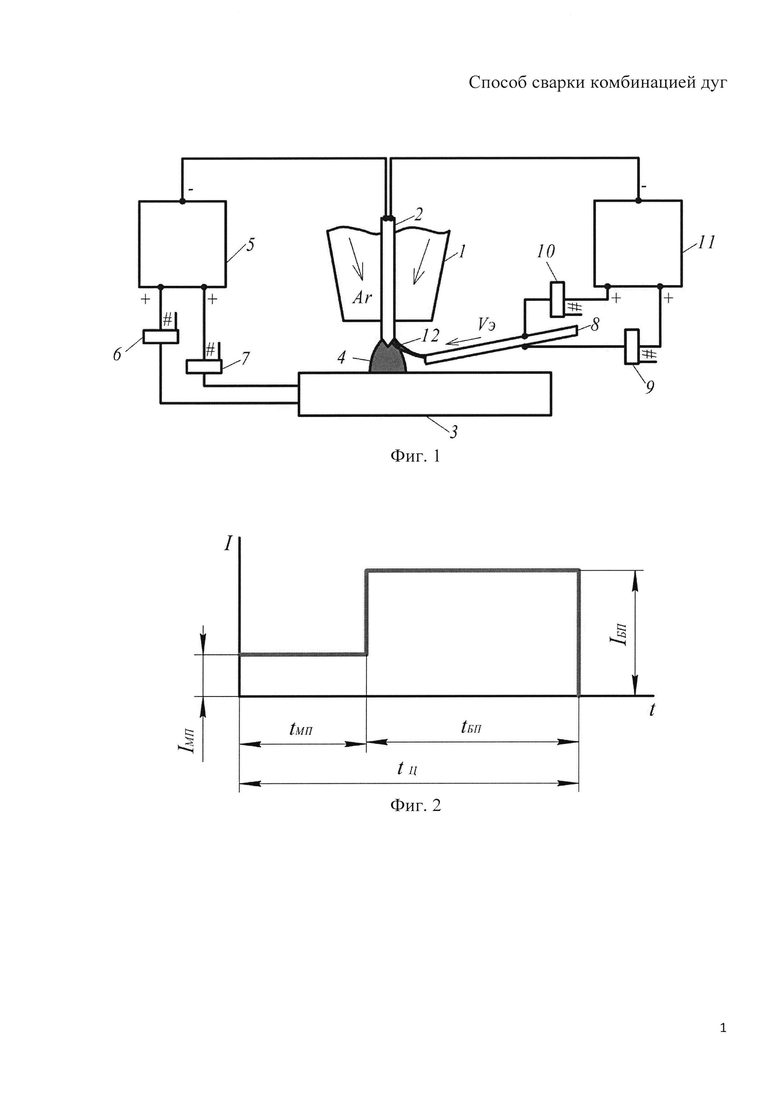

Производительность наплавки П электродной проволокой в предлагаемом способе определяется по формуле:

где αН - коэффициент наплавки, г/(А⋅ч).

Коэффициенты расплавления αP и коэффициент наплавки αH связаны между собой зависимостью

где ψП - коэффициент потерь, данные о котором имеются в специальной литературе.

Производительность наплавки П по предлагаемому способу можно определить и следующим образом:

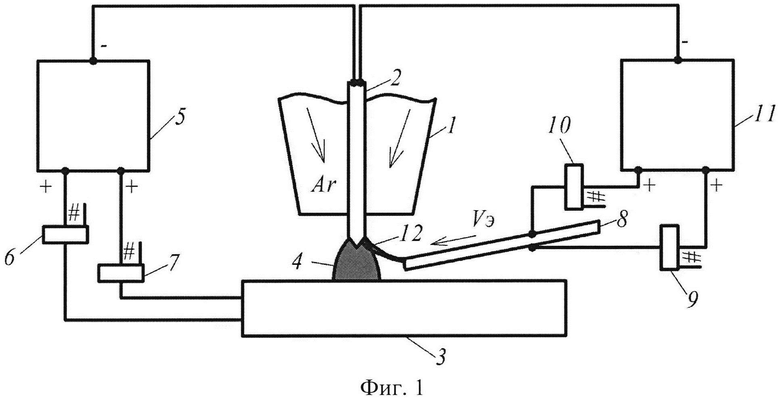

На фиг. 5 представлены зависимости вольтамперных характеристик дуги и источника питания. Кривая 1 представляет падающую вольтамперную характеристику источника питания, кривая 2 - вольтамперную характеристику дуги с неплавящимся вольфрамовым электродом, кривая 3 вольтамперную характеристику источника питания, обеспечивающую минимальные сварочные токи. Кривая 2 имеет падающий участок, минимум напряжения и возрастающий участок. Кривая 1 и кривая 2 пересекаются в двух точках Б и Г. В этих точках возможно существование дуги с неплавящимся электродом. В соответствии с теорией сварочной дуги точка Г является неустойчивой рабочей точкой системы, поскольку в ней не выполняется условие устойчивости и при небольших отклонениях тока дуга гаснет. Наоборот, точка Б является рабочей точкой системы, в которой условие устойчивости выполняется и при малых отклонениях тока дуги она переходит в новое устойчивое состояние. Точка пересечения вольтамперной характеристики дуги 2 с вольтамперной характеристикой и 3 в источника питания В дает минимальное значение тока, но при котором не обеспечивается устойчивое горение дуги с неплавящимся электродом. Этот ток нельзя использовать как малый при выборе пульсирующего режима горения дуги прямого действия между неплавящимся электродом и изделием по предлагаемому способу. Наоборот, в рабочей точке А пересечения кривых 3 и 2 обеспечивается устойчивое горение дуги. Поэтому ток IМП для этой точки может служить малым током пульсаций в дуге прямого действия.

Аналогично существует условие устойчивого горения дуги косвенного действия между неплавящимся и плавящимся электродами при минимальном токе. Этот ток может быть выбран в качестве малого тока дуги косвенного действия в пульсирующем режиме по предлагаемому способу.

Для того чтобы осуществлять подачу плавящегося электрода с постоянной скоростью, необходимо, чтобы частота пульсаций тока в дуге косвенного действия была не ниже определенной величины. Чем выше скорость расплавления электродной проволоки, тем выше должна быть частота пульсаций дуги, в противном случае электрод может не успевать расплавиться на нужную величину и образовать каплю, переходящую в сварочную ванну и произойдет нарушение стабильности процесса. Чем меньше диаметр электрода, тем больше должна быть частота пульсаций, так как электрод малого диаметра плавится с высокой скоростью. Данные по скоростям расплавления электродов и их связи с диаметрами электродов позволяет рекомендовать значение частоты пульсаций тока f больше отношения

При получении дробного значения f его следует округлить до ближайшего большего целого числа.

Пример

Производилась наплавка по предлагаемому способу электродной проволокой Св-12Х18Н9Т диаметром dЭ=2 мм на пластину из стали 20 толщиной δ=10 мм. Скорость наплавки составляла VC=0,5 см/с. Дуга прямого действия между неплавящимся электродом диаметром dЭ=3 мм сварочной горелки и изделием горела в среде аргона. Расход аргона составлял G=10 л/мин. Дуга прямого действия питалась от сварочного источника питания постоянного тока ВСВУ-300. Электрическая схема обеспечивала следующие параметры пульсаций тока дуги прямого действия: Большой ток пульсации прямоугольной формы IБП=300 А, время его протекания 0,02 с, малый ток пульсаций прямоугольной формы IМП=50 А, время его протекания 0,03 с. Период пульсаций составил tЦ=0,05 с, частота пульсаций f=20 Гц. Средний сварочный ток дуги прямого действия

IСП=300⋅0,02+50⋅0,03/(0,03+0,02)=150 А.

Предварительно при обычной аргонодуговой наплавке дугой прямого действия от того же источника питания был выполнен валик без подачи присадочной проволоки на токе дуги IД=IСП=150 А и той же скорости сварки VС=0,5 см/с. По макрошлифу определили площадь поперечного сечения проплавления основного металла FO=0,4 см2. После наплавки по предлагаемому способу требовалось получить площадь поперечного сечения наплавленного валика FH=0,5 см2. Тогда, с учетом коэффициента потерь электродного металла на угар и разбрызгивание ψП=0,06 требуемая скорость расплавления электродной проволоки при ее сечении FЭ=0,0314 см2

VЭ=0,5⋅0,5/(0,94))/0,0314=7,5 см/с.

Проводили проверку выбранной частоты пульсаций предложенной ранее формуле

f=7,5/0,2=15 Гц.

Получили, что принятая частота пульсаций больше, чем минимальная, рекомендуемая формулой.

Для получения такой скорости плавления электродной проволоки на постоянном токе обратной полярности требуется ток дуги IД=250 А. Следовательно, таким должен быть средний ток дуги косвенного действия IСК с плавящимся электродом по предлагаемому способу. Принимали значение малого тока пульсации прямоугольной формы дуги косвенного действия таким же, как в дуге прямого действия IМК=50 А. Параметры пульсаций в цикле по времени одинаковы для обеих дуг. Поэтому с помощью формулы (1) получаем значение большого тока пульсации прямоугольной формы дуги косвенного действия IБК=383 А.

При расположении осей столбов дуг прямого и косвенного действия под углом друг к другу, согласно закону Ампера сила взаимного влияния дуг будет пропорциональна произведению токов этих дуг.

В период протекания большого тока дуги косвенного действия сила взаимодействия столбов дуг пропорциональна произведению токов:

F1=k⋅383⋅50=19150 A2,

где k - коэффициент пропорциональности, одинаковый для любых токов, поэтому его можно не учитывать.

В период протекания большого тока дуги прямого действия произведение токов:

F2=k⋅250⋅50=12500 А2.

При реализации известного способа тот же эффект по проплавлению изделия и расплавлению плавящегося электрода будет достигнут при произведении средних токов дуг по предлагаемому способу:

F3=k⋅250⋅150=37500 А2.

Последнее произведение почти в 2 раза превышает максимальное из двух произведений по предлагаемому способу. Таким образом, магнитное воздействие дуг друг на друга в среднем снизится более чем в два раза.

Максимальная сила магнитного действия дуг прямого и косвенного действия при работе в пульсирующем режиме в два раза меньше, чем при работе в стационарном режиме. Это имеет место, когда в дуге косвенного действия протекает большой ток пульсации IБК=383 А. При уменьшении малого тока пульсаций дуг снижение магнитного взаимодействия дуг будет еще выше.

Способ может быть реализован с помощью выпускаемых промышленностью полуавтоматов и автоматов для механизированной и автоматической сварки в инертных газах с подачей присадочной проволоки совместно с используемыми сварочными источниками питания. Такие установки нужно дополнить устройствами для коммутации токов от положительных полюсов источников питания постоянного тока с соответствующей электронной схемой управления. Последнее не представляет проблемы для современного уровня развития электронной и микропроцессорной техники. Поэтому способ обладает промышленной применимостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МЕХАНИЗИРОВАННОЙ НАПЛАВКИ КОМБИНАЦИЕЙ ДУГ | 2017 |

|

RU2649351C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2017 |

|

RU2648618C1 |

| СПОСОБ ДУГОВОЙ МЕХАНИЗИРОВАННОЙ ИМПУЛЬСНОЙ НАПЛАВКИ | 2017 |

|

RU2641940C1 |

| СПОСОБ СВАРКИ АЛЮМИНИЕВЫХ СПЛАВОВ КОМБИНАЦИЕЙ ДУГ | 2019 |

|

RU2728144C1 |

| Способ дуговой механизированной двухэлектродной сварки | 2016 |

|

RU2639586C1 |

| СПОСОБ СВАРКИ, НАПЛАВКИ И ПАЙКИ КОМБИНАЦИЕЙ ДУГ ПРЯМОГО И КОСВЕННОГО ДЕЙСТВИЯ | 2020 |

|

RU2758357C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ДВУМЯ ЭЛЕКТРОДАМИ | 2017 |

|

RU2653027C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ АЛЮМИНИЕВЫХ СПЛАВОВ С КОМБИНАЦИЕЙ НЕПЛАВЯЩЕГОСЯ И ПЛАВЯЩЕГОСЯ ЭЛЕКТРОДОВ | 2019 |

|

RU2739308C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОБ НАПЛАВЛЯЕМОГО МЕТАЛЛА | 2018 |

|

RU2710145C1 |

| Способ автоматической наплавки в инертном газе комбинацией дуг | 2022 |

|

RU2798645C1 |

Изобретение относится к области сварочного производства и может быть использовано при механизированной сварке в среде инертного газа дугами прямого и косвенного действия. Способ включает зажигание дуги прямого действия между неплавящимся электродом и изделием и зажигание дуги косвенного действия между неплавящимся и плавящимся электродами, при этом плавящийся электрод непрерывно подают в дугу прямого действия. При этом питание дуг прямого и косвенного действия осуществляют от разных источников питания с периодической пульсацией величины однонаправленных токов между малым и большим током, причем во время увеличения тока дуги прямого действия ток дуги косвенного действия уменьшают, а во время уменьшения тока дуги прямого действия ток дуги косвенного действия увеличивают. Использование изобретения позволяет повысить стабильность сварочного процесса и тем самым качество сварного соединения. 1 з.п. ф-лы, 5 ил.

1. Способ механизированной сварки в среде инертного газа дугами прямого и косвенного действия, включающий зажигание дуги прямого действия между неплавящимся электродом и изделием и зажигание дуги косвенного действия между неплавящимся и плавящимся электродами, при этом плавящийся электрод непрерывно подают в дугу прямого действия, отличающийся тем, что питание дуг прямого и косвенного действия осуществляют от разных источников питания с периодической пульсацией величины однонаправленных токов между малым и большим током, при этом неплавящийся электрод подключают к отрицательному полюсу первого источника питания, положительный полюс которого подключают к изделию, а плавящийся электрод подключают к положительному полюсу второго источника питания, отрицательный полюс которого подключают к неплавящемуся электроду, причем во время увеличения тока дуги прямого действия ток дуги косвенного действия уменьшают, а во время уменьшения тока дуги прямого действия ток дуги косвенного действия увеличивают, длительность протекания малого тока дуги прямого действия устанавливают в пределах 0,2…0,8 по отношению к длительности цикла протекания тока, при этом величину малого тока дуги прямого действия устанавливают из условия обеспечения стабильного горения дуги прямого действия, величину большого тока дуги прямого действия устанавливают из условия обеспечения заданного проплавления изделия, величину малого тока дуги косвенного действия устанавливают из условия обеспечения стабильного горения дуги косвенного действия, а величину большого тока дуги косвенного действия устанавливают из условия обеспечения заданной скорости расплавления плавящегося электрода.

2. Способ по п. 1, отличающийся тем, что минимальную частоту пульсаций однонаправленных токов в дугах устанавливают больше, чем отношение VЭ/dЭ, где

VЭ - заданная скорость расплавления плавящегося электрода, см/с,

dЭ - диаметр плавящегося электрода, см.

| Журнал "Сварочное производство", 1971, N 10, с | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| СПОСОБ СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2015 |

|

RU2598715C1 |

| Способ двухдуговой сварки в защитных газах | 1986 |

|

SU1310146A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ТРЕХФАЗНОЙ ДУГОЙ И УСТРОЙСТВО ДЛЯ ДУГОВОЙ СВАРКИ | 2012 |

|

RU2548542C2 |

| Способ двухдуговой сварки и наплавки плавящимися электродами | 1990 |

|

SU1731508A1 |

| JP 2010069494 A, 02.04.2010 | |||

| CN 102814577 A, 12.12.2012. | |||

Авторы

Даты

2018-03-02—Публикация

2017-02-13—Подача