Данная обычная заявка притязает на приоритет в соответствии с Разделом 35 Кодекса законов США по заявке на патент № 2015-043326, поданной в Японии 5 марта 2015, все содержание которой настоящим включено в данный документ путем ссылки.

ОБЛАСТЬ ТЕХНИКИ

Это изобретение относится к устройству для формования порошков и к способу изготовления спеченного магнита из редкоземельных металлов посредством использования данного устройства.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Вследствие отличных магнитных свойств спеченные магниты из редкоземельных металлов, типичным примером которых служат магниты на основе Nd, в настоящее время широко применяются в электродвигателях, датчиках и других компонентах, используемых в дисководах для жестких дисков, кондиционерах воздуха, гибридных транспортных средствах и тому подобном.

Как правило, спеченные магниты из редкоземельных металлов изготавливают методами порошковой металлургии посредством следующих операций. Сначала исходные материалы смешивают в соответствии с заданным составом, расплавляют в индукционной плавильной печи или тому подобном и отливают в слиток из сплава. Слиток из сплава подвергают предварительному дроблению посредством дробилки, такой как щековая дробилка, дробилка Brown или штифтовая мельница, или посредством процесса водородного растрескивания, и затем тонкому измельчению посредством струйной мельницы или тому подобного до мелкоизмельченного порошка со средним размером частиц от 1 до 10 мкм. Порошок прессуют в прессовку заданной формы в магнитном поле для придания магнитной анизотропии, после чего следуют спекание и термообработка.

Процесс прессования в магнитном поле, предусмотренный при изготовлении спеченных магнитов из редкоземельных металлов посредством обычной порошковой металлургии, представляет собой процесс прессования в пресс-формах, включающий этапы использования пресс-формы, состоящей из матрицы, верхнего пуансона и нижнего пуансона, заполнения полости, образованной между матрицей и нижним пуансоном, мелкоизмельченным порошком и одноосное прессование порошка между верхним и нижним пуансонами. Широко распространенной практикой является нанесение смазочного материала на внутреннюю поверхность матрицы для уменьшения трения между верхним и нижним пуансонами и внутренней поверхностью матрицы и облегчения извлечения прессовки.

Для нанесения смазочного материала, как правило, используют способ распыления смазочного материала на внутреннюю поверхность матрицы. При данном способе операцию формования прерывают при каждом этапе формования или после заданного числа циклов формования, чтобы потратить время на операцию нанесения смазочного материала. Это означает, что операция нанесения смазочного материала вызывает снижение производительности. Было бы желательно иметь средство, обеспечивающее возможность эффективного нанесения смазочного материала, чтобы тем самым повысить производительность изготовления спеченных магнитов из редкоземельных металлов.

Перечень ссылок

Патентный документ 1: JP-A Н04-214803

Патентный документ 2: JP-A Н09-104902

Патентный документ 3: JP-A 2000-197997

Патентный документ 4: JP-A 2003-025099

Патентный документ 5: JP-A 2006-187775

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задача изобретения состоит в разработке устройства для формования порошков, содержащего матрицу, верхний пуансон и нижний пуансон, выполненные с возможностью относительного перемещения вверх и вниз, которое выполнено с конструкцией, обеспечивающей возможность эффективного нанесения смазочного материала на необходимую часть во время компрессионного формования порошкообразного материала без снижения производительности, и способа изготовления спеченного магнита из редкоземельных металлов посредством использования данного устройства.

В соответствии с одним аспектом изобретения разработано устройство для формования порошков, содержащее матрицу, верхний пуансон и нижний пуансон, выполненные с возможностью относительного перемещения вверх и вниз, при этом матрица имеет сквозное отверстие, окруженное внутренней поверхностью и проходящее между верхним и нижним концами, верхний пуансон имеет нижнюю поверхность, нижний пуансон имеет верхнюю поверхность, при этом функционирование устройства обеспечивается посредством перемещения нижнего пуансона в матрицу снизу для ограничения полости между верхней поверхностью нижнего пуансона и внутренней поверхностью матрицы, ввода порошкообразного материала в полость, перемещения верхнего пуансона в матрицу сверху для сжатия порошкообразного материала между верхним и нижним пуансонами под давлением для формования тем самым порошкообразного материала в прессовку заданной формы, относительного перемещения верхнего пуансона вверх до тех пор, пока матрица не окажется открытой на верхнем конце, относительного перемещения нижнего пуансона вверх для выталкивания прессовки и удаления прессовки из верхнего конца матрицы. В соответствии с изобретением нижний пуансон выполнен с лентовидным пазом вокруг всей его периферии, аппликатор или накладка, выполненный (-ая) из упругого материала, который может быть пропитан смазочным материалом, установлен (-а) в пазе, нижний пуансон выполнен с каналом для смазочного материала, предназначенным для подачи смазочного материала к накладке. При данной конструкции смазочный материал подается к накладке по каналу для смазочного материала для пропитывания накладки смазочным материалом, смазочный материал наносится с накладки на внутреннюю поверхность матрицы при относительном перемещении нижнего пуансона вверх и вниз в матрице во время операции формования, и операция нанесения смазочного материала повторяется всякий раз, когда повторяется операция формования.

В предпочтительном варианте осуществления накладка выполнена из войлока, нетканого материала или губки, который (которая) может быть пропитан (-а) смазочным материалом в количестве, составляющем, по меньшей мере, 0,01 г/см2.

Устройство для формования порошков предпочтительно дополнительно содержит средства для приложения магнитного поля от края до края полости между верхней поверхностью нижнего пуансона и внутренней поверхностью матрицы. В предпочтительном варианте осуществления порошкообразный материал представляет собой порошок сплава редкоземельных металлов, осуществляется приложение магнитного поля к порошку сплава из редкоземельных металлов для намагничивания, диспергирования и ориентирования, и в этом состоянии выполняется компрессионное формование для образования прессовки из сплава из редкоземельных металлов.

В предпочтительном варианте осуществления в то время, когда прессовка зажата между верхним и нижним пуансонами под заданным давлением за счет сдавливания прессовки верхним пуансоном и/или нижним пуансоном, прессовка выталкивается из матрицы посредством перемещения верхнего и нижнего пуансонов вверх относительно матрицы. Более предпочтительно, если прессовка выталкивается из матрицы посредством перемещения верхнего и нижнего пуансонов вверх относительно матрицы в то время, когда прессовка зажата между верхним и нижним пуансонами под заданным давлением, и давление зажима увеличивается или уменьшается во время перемещения верхнего и нижнего пуансонов.

В предпочтительном варианте осуществления смазочный материал представляет собой, по меньшей мере, один агент, выбранный из группы, состоящей из стеариновой кислоты, стеарата цинка, стеарата кальция, метилолеата, каприновой кислоты, лауриновой кислоты, миристиновой кислоты, пальмитиновой кислоты, арахидиновой кислоты, бегеновой кислоты и лигноцериновой кислоты, растворенных в летучем растворителе.

В соответствии с другим аспектом изобретения разработан способ изготовления спеченного магнита из редкоземельных металлов, включающий этапы компрессионного формования порошка сплава редкоземельных металлов в прессовку и термообработки прессовки для спекания, при этом на этапе компрессионного формования используют устройство для формования порошков, определенное выше.

В частности, в устройстве для формования порошков по изобретению компрессионное формование порошкообразного материала выполняется при одновременном пропитывании лентовидной накладки, установленной вокруг всей периферии нижнего пуансона, смазочным материалом. При этом смазочный материал наносится с накладки на внутреннюю поверхность матрицы при каждой операции формования или всякий раз, когда нижний пуансон перемещается вверх и вниз в матрице. Поскольку операция образования внутри матрицы полости, которая должна быть заполнена порошкообразным материалом, и операция выталкивания прессовки обеспечивают перемещение нижнего пуансона на всем протяжении участка внутренней поверхности матрицы, подвергающегося прессованию, и участка внутренней поверхности матрицы, вдоль которого скользят верхний и нижний пуансоны, смазочный материал может быть нанесен на весь необходимый участок внутренней поверхности матрицы. Кроме того, поскольку накладка из упругого материала, установленная вокруг периферии нижнего пуансона, скользит в постоянном и плотном контакте с внутренней поверхностью матрицы благодаря ее упругости, смазочный материал равномерно и эффективно наносится с накладки на внутреннюю поверхность матрицы. Это обеспечивает уменьшение трения между верхним и нижним пуансонами и матрицей и облегчает извлечение прессовки. Возможно эффективное прессование порошков.

ПРЕДПОЧТИТЕЛЬНЫЕ ЭФФЕКТЫ ОТ ИЗОБРЕТЕНИЯ

Устройство для формования порошков по изобретению обеспечивает возможность непрерывного формования порошкообразного материала при нанесении смазочного материала одновременно с операцией формования без прерывания операции формования. Компрессионное формование прессовки из сплава редкоземельных металлов или тому подобного возможно с высокой эффективностью. При использовании устройства для формования порошков спеченные магниты из редкоземельных металлов могут быть эффективно изготовлены.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

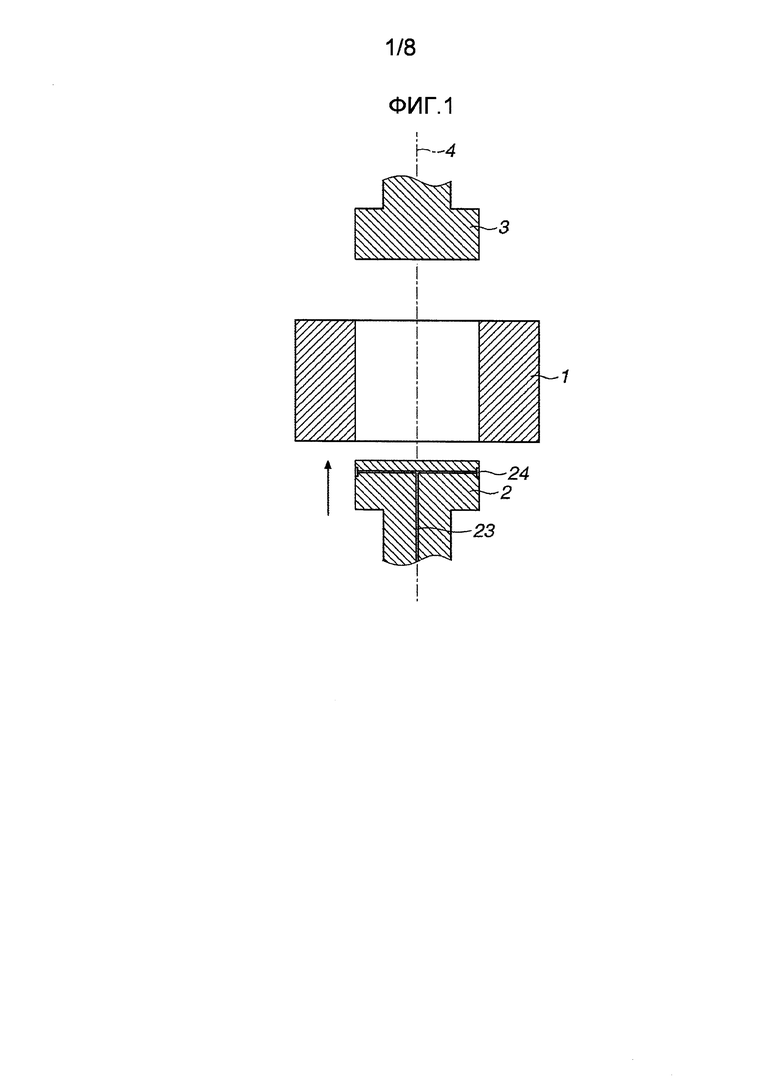

Фиг.1 представляет собой схематическое сечение устройства для формования порошков, включающего в себя матрицу, верхний пуансон и нижний пуансон в соответствии с одним вариантом осуществления изобретения.

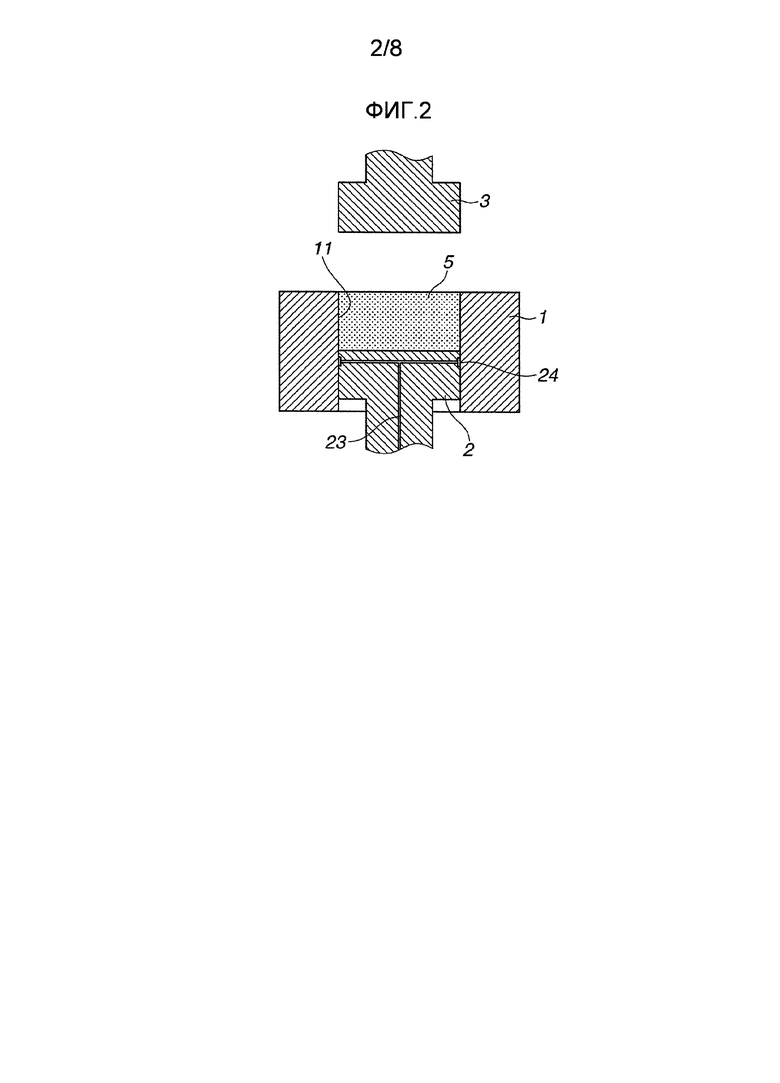

Фиг.2 представляет собой схематическое сечение устройства для формования порошков, на котором полость, ограниченная верхней поверхностью нижнего пуансона и внутренней поверхностью матрицы, заполнена порошкообразным материалом.

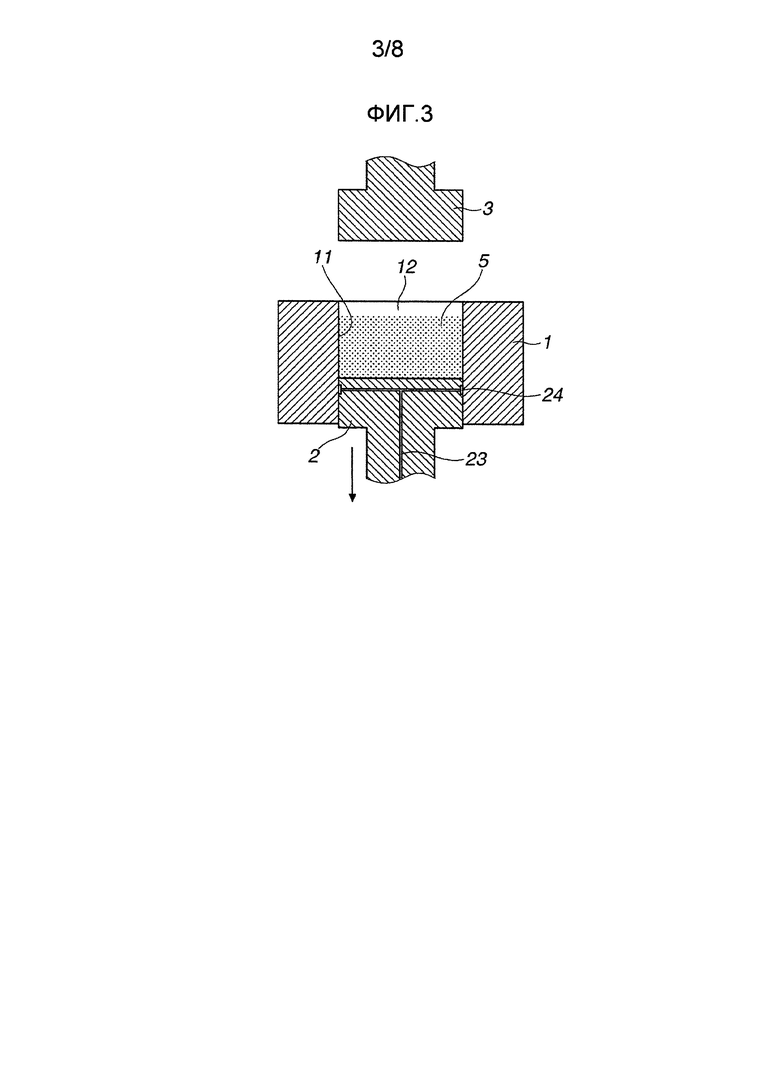

Фиг.3 представляет собой схематическое сечение устройства для формования порошков, на котором нижний пуансон относительно перемещен вниз для образования временной полости для обеспечения возможности опирания верхнего пуансона на порошкообразный материал.

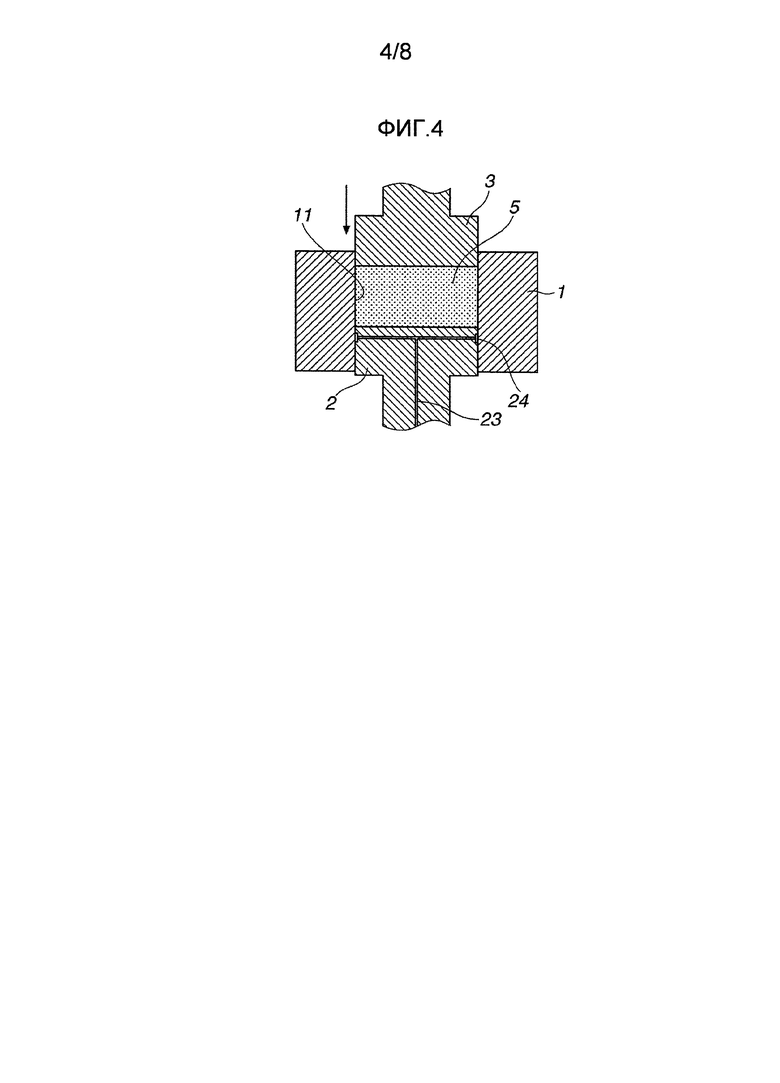

Фиг.4 представляет собой схематическое сечение устройства для формования порошков, на котором верхний пуансон вставлен в матрицу сверху до тех пор, пока верхний пуансон не окажется упирающимся в порошкообразный материал.

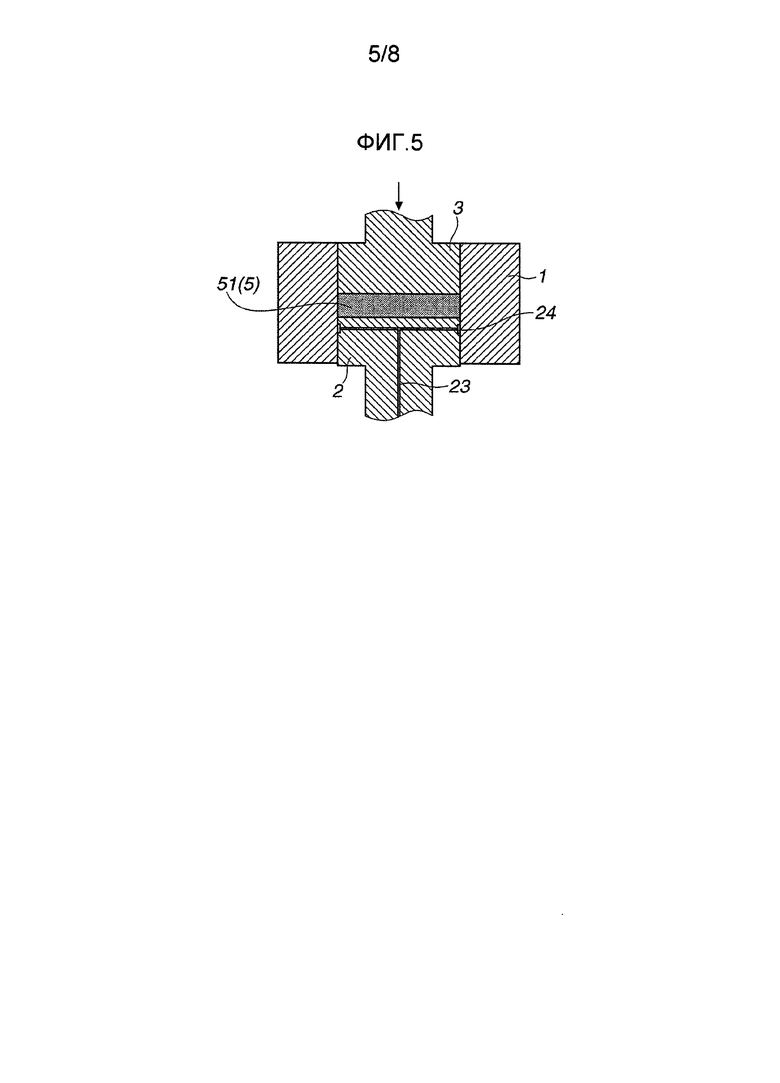

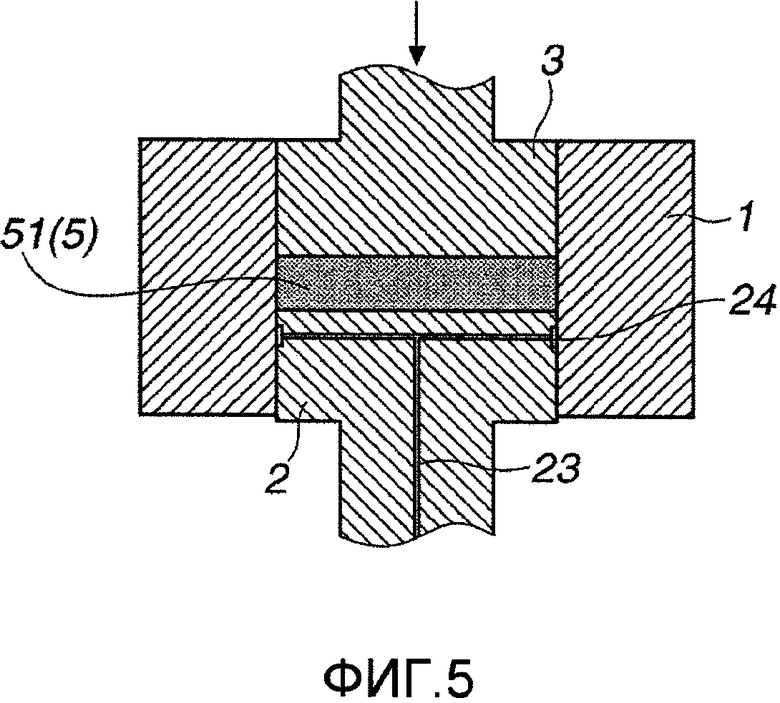

Фиг.5 представляет собой схематическое сечение устройства для формования порошков, на котором порошкообразный материал в матрице спрессован между верхним и нижним пуансонами в прессовку заданной формы.

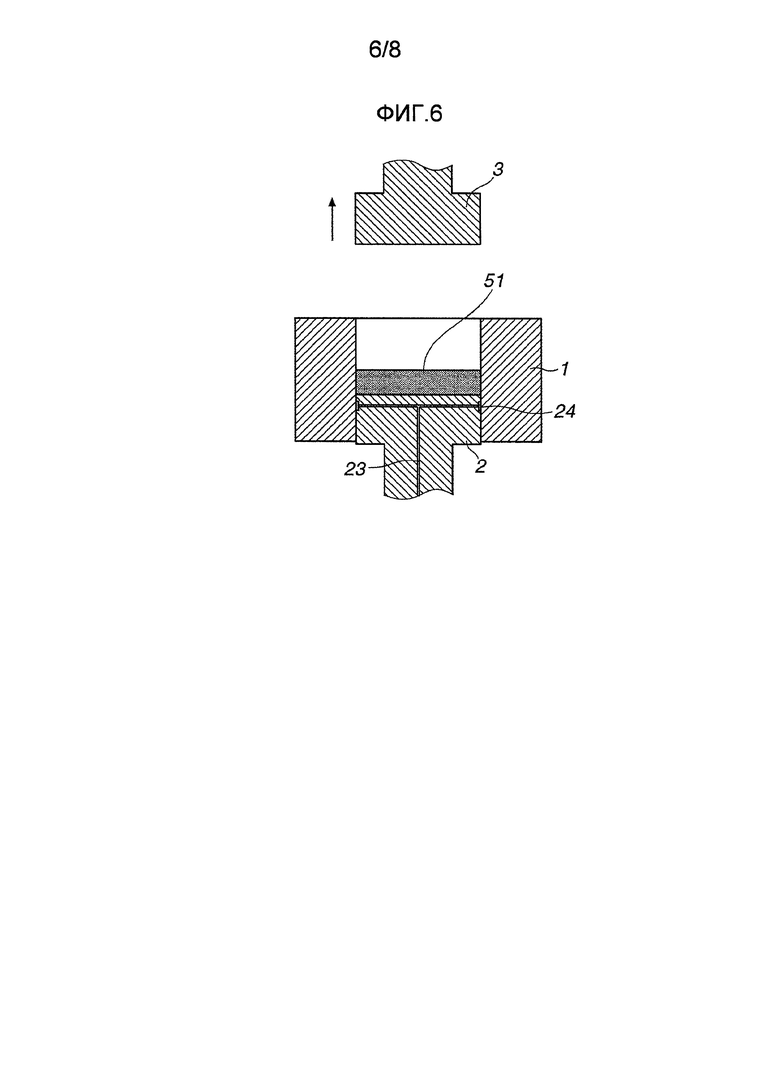

Фиг.6 представляет собой схематическое сечение устройства для формования порошков, на котором верхний пуансон относительно перемещен вверх до тех пор, пока верхний конец матрицы не окажется открытым.

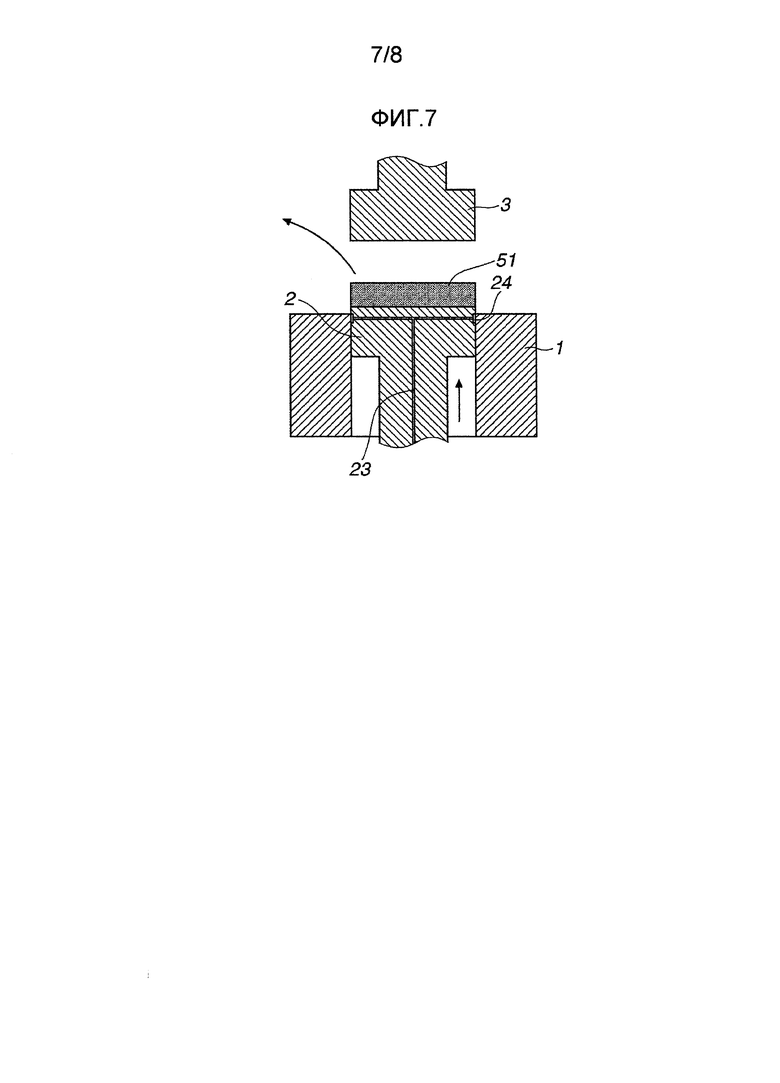

Фиг.7 представляет собой схематическое сечение устройства для формования порошков, на котором нижний пуансон относительно перемещен вверх для выталкивания прессовки так, что прессовка может быть извлечена из открытого верхнего конца матрицы.

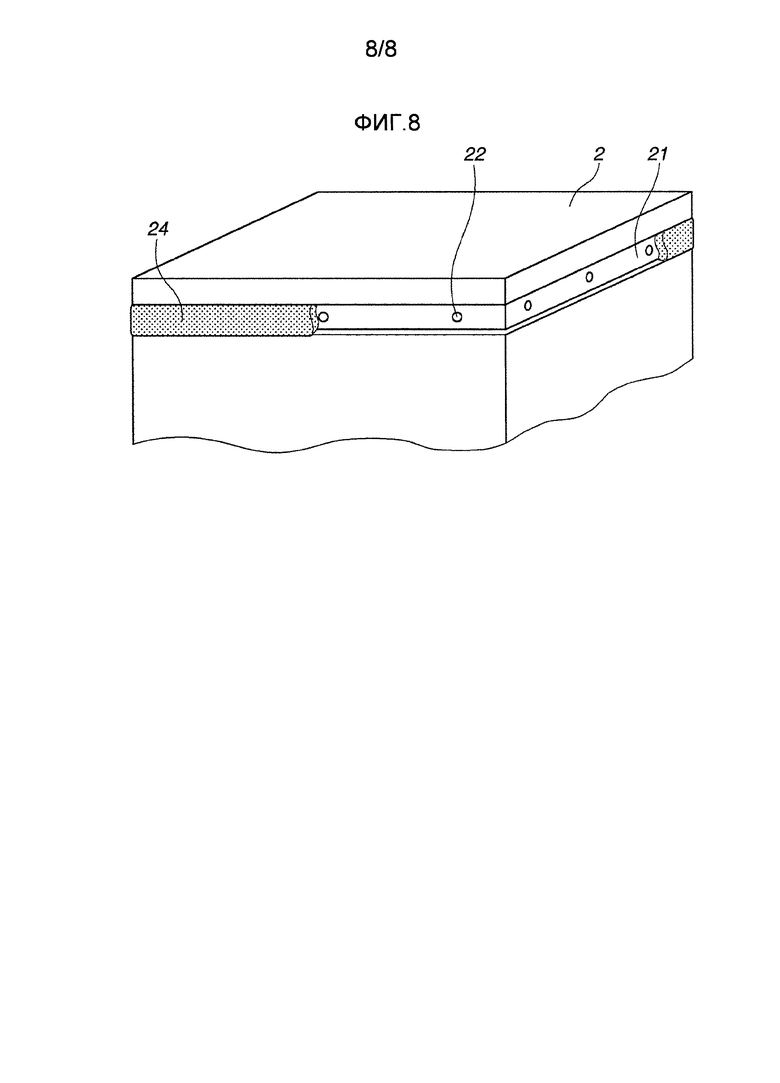

Фиг.8 представляет собой вид в перспективе нижнего пуансона.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ОСУЩЕСТВЛЕНИЯ

В нижеприведенном описании аналогичные ссылочные позиции обозначают аналогичные или соответствующие компоненты на нескольких видах, показанных на фигурах. Кроме того, следует понимать, что такие термины, как «верх», «низ», «верхний», «нижний» и тому подобные, представляют собой слова, используемые для удобства, и их не следует рассматривать как ограничивающие термины. Термин «относительный» или «относительно» используется в том смысле, что или пуансон, или матрица, или оба компонента могут быть перемещены друг к другу и друг от друга.

Кратко формулируя, можно указать, что устройство для формования порошков включает в себя матрицу, верхний пуансон и нижний пуансон, выполненные с возможностью относительного перемещения вверх и вниз. Порошкообразную шихту подвергают компрессионному формованию в матрице между верхним и нижним пуансонами в прессовку заданной формы. Способ включает этапы компрессионного формования порошка сплава редкоземельных металлов в прессовку посредством использования устройства для формования порошков и термообработки прессовки для спекания, в результате чего получают спеченный магнит из редкоземельных металлов. Одно приведенное в качестве примера устройство для формования порошков проиллюстрировано на фиг.1-7.

Фиг.1-7 иллюстрируют весь технологический процесс от этапа компрессионного формования порошкообразного материала посредством использования устройства для формования порошков в одном варианте осуществления до этапа извлечения отформованной прессовки из порошкообразного материала. Устройство для формования порошков проиллюстрировано на фиг.1 как содержащее матрицу 1 с формой колонны прямоугольного сечения, нижний пуансон 2 с формой прямоугольного блока, выполненный с возможностью перемещения в матрицу 1 снизу, и верхний пуансон 3 с формой прямоугольного блока, выполненный с возможностью перемещения в матрицу 1 сверху. В качестве рабочих поверхностей матрица 1 имеет сквозное отверстие, окруженное внутренней поверхностью и проходящее в аксиальном направлении между верхним и нижним концами, верхний пуансон 3 имеет нижнюю поверхность, и нижний пуансон 3 имеет верхнюю поверхность. Они расположены так, что нижняя поверхность верхнего пуансона 3 и верхняя поверхность нижнего пуансона 2 являются противоположными в аксиальном направлении при посредстве сквозного отверстия матрицы 1.

Матрица 1, нижний пуансон 2 и верхний пуансон 3 выполнены с возможностью относительного перемещения вверх и вниз вдоль общей оси 4. Например, когда нижний пуансон 2 перемещается вверх и/или матрица 1 перемещается вниз, нижний пуансон 2 входит в сквозное отверстие матрицы 1 снизу и перемещается к верхнему концу матрицы 1. За счет относительного перемещения нижнего пуансона 2 и матрицы 1 нижний пуансон 2 перемещается вверх и вниз внутри матрицы 1. Аналогичным образом, когда верхний пуансон 3 перемещается вниз и/или матрица 1 перемещается вверх, верхний пуансон 3 входит в сквозное отверстие матрицы 1 сверху. За счет относительного перемещения верхнего пуансона 3 и матрицы 1 верхний пуансон 3 перемещается вверх и вниз внутри матрицы 1.

Как показано на фиг.8, нижний пуансон 2 в его верхней части выполнен с прямоугольным лентовидным (или петлеобразным) пазом 21 на периферийной поверхности. В пазе 21 путем перфорации выполнено заданное число (3 отверстия на сторону, всего 12 отверстий на четырех сторонах) равномерно расположенных выпускных отверстий 22, сообщающихся по текучей среде с каналом 23 для смазочного материала (показанным на фиг.1-7), просверленным в нижнем пуансоне 2. Система подачи смазочного материала (непоказанная) приводится в действие для нагнетания смазочного материала по каналу 23 и выпуска смазочного материала через отверстия 22 при необходимости.

Аппликаторная накладка 24 установлена в канале 21. Накладка 24 выполнена из упругого материала, который может быть пропитан смазочным материалом. То есть, накладка 24 пропитывается смазочным материалом, подлежащим выпусканию через отверстия 22. Накладка 24 выступает на расстояние от приблизительно 10 до 1000 мкм от периферии нижнего пуансона 2 так, что накладка 24 удерживается в плотном контакте с внутренней поверхностью матрицы 1 под соответствующим давлением, когда нижний пуансон 2 перемещается в сквозное отверстие матрицы 1. Когда нижний пуансон 2 выполняет относительное перемещение вверх и вниз внутри матрицы 1, смазочный материал автоматически выпускается из накладки 24 и наносится на внутреннюю поверхность матрицы 1.

Накладка 24 может быть выполнена из любого упругого материала при условии, что он может быть пропитан смазочным материалом. Он может быть выбран из хорошо известных материалов, например, войлока, нетканого материала и губчатых материалов. Эластичный материал предпочтительно может быть пропитан смазочным материалом в количестве, составляющем, по меньшей мере, 0,01 г/см2, более предпочтительно, по меньшей мере, 0,04 г/см2 и еще более предпочтительно, по меньшей мере, 0,1 г/см2, хотя степень пропитки не ограничена особым образом. Соответствующая степень пропитки может быть обеспечена посредством регулирования толщины упругого материала или тому подобного. Если количество пропитывающего материала составляет менее 0,01 г/см2, количество покрывающего материала, достаточное для оказания удовлетворительного смазывающего воздействия, может быть не обеспечено в зависимости от типа смазочного материала.

Смазочный материал, используемый в данном случае, не ограничен особым образом. Может быть использован любой из хорошо известных смазочных материалов, используемых при компрессионном формовании. К пригодным смазочным материалам относятся стеариновая кислота, стеарат цинка, стеарат кальция, метилолеат, каприновая кислота, лауриновая кислота, миристиновая кислота, пальмитиновая кислота, арахидиновая кислота, бегеновая кислота и лигноцериновая кислота. Один или более смазочных материалов предпочтительно растворены в летучем растворителе для нанесения смазочного материала в виде тонкого слоя и равномерно. Любой соответствующий летучий растворитель может быть выбран в зависимости от типа смазочного материала. Предпочтительно выбирают те растворители, которые испаряются при температурах, составляющих 150°С или ниже, с тем, чтобы данные растворители могли испариться до того, как они вступят в реакцию с редкоземельным элементом во время спекания прессовки, например, могут быть выбраны фторированные углеводороды и спирты, имеющие температуру кипения в интервале от 50 до 150°С.

При использовании устройства для формования порошков порошкообразный материал, такой как порошок сплава редкоземельных металлов, подвергают компрессионному формованию следующим образом. Сначала выполняют относительное перемещение нижнего пуансона 2 вверх из состояния по фиг.1. Нижний пуансон 2 вставляют в матрицу 1 снизу для ограничения полости 11 заданного объема между верхней поверхностью нижнего пуансона 2 и внутренней поверхностью матрицы 1, как показано на фиг.2. Порошкообразный материал 5 вводят в полость 11. В этот момент нижний пуансон 2 установлен в соответствующем положении для регулирования объема полости 11, и полость 11 заполняют порошкообразным материалом 5 до тех пор, пока материал не окажется на одном уровне с верхним концом матрицы 1. При отсутствии необходимости дозирования это гарантирует то, что шихта порошкообразного материала 5 всегда будет иметь заданный постоянный объем.

Последовательность, начиная с данного состояния, показана на фиг.3 и 4. Выполняют относительное перемещение нижнего пуансона 2 вниз для образования поверх порошкообразной шихты 5 временной полости 12, предназначенной для обеспечения возможности входа верхнего пуансона 3 в сквозное отверстие матрицы 1 (фиг.3). Выполняют относительное перемещение верхнего пуансона 3 вниз во временную полость 12 для обеспечения состояния по фиг.4, в котором верхний пуансон 3 упирается в верхнюю часть порошкообразной шихты 5. Последовательность, состоящая в образовании временной полости 12 и последующем перемещении верхнего пуансона 3 в матрицу, предотвращает ситуацию, в которой часть порошкообразной шихты 5 высыпается за верхний конец матрицы 1 под действием давления воздуха, обусловленного перемещением верхнего пуансона 3 вперед или тому подобным.

Хотя это не показано средство создания магнитного поля предпочтительно расположено внутри или вокруг матрицы 1, так что магнитное поле может быть приложено от края до края порошкообразной шихты 5 в матрице 1. Данное расположение гарантирует то, что при изготовлении спеченного магнита из редкоземельных металлов посредством использования порошка сплава редкоземельных металлов в качестве порошкообразного материала 5 магнитное поле будет приложено к порошку 5 сплава редкоземельных металлов в полости 11 для намагничивания, диспергирования и ориентирования. Порошку сплава редкоземельных металлов, который подвергнут намагничиванию, диспергированию и ориентированию под действием приложенного магнитного поля, затем придают определенную форму посредством компрессионного формования. Таким образом, магнитные свойства получающегося в результате, спеченного магнита из редкоземельных металлов улучшаются.

Далее, как показано на фиг.5, нижний пуансон 5 перемещают вниз для сжатия порошкообразной шихты 5 под заданным давлением для образования прессовки 51 заданной формы (как правило, прямоугольного блока) внутри матрицы 1 и между верхним и нижним пуансонами 3 и 2. Несмотря на то, что в этом случае верхний пуансон 3 перемещается вниз по направлению к неподвижному нижнему пуансону 2 для сжатия порошкообразной шихты 5 на фиг.5, может быть предусмотрено, что нижний пуансон 2 также будет перемещаться вверх для приложения давления, в результате чего порошкообразный материал 5 сжимается под действием давлений, действующих со стороны как верхнего, так и нижнего пуансонов 3 и 2.

После формования прессовки 51 данным образом выполняется последовательность, показанная на фиг.6 и 7. Выполняют относительное перемещение верхнего пуансона 3 вверх и его отвод из матрицы 1, в результате чего верхний конец матрицы 1 открывается (или сохраняется доступным), как показано на фиг.6. Выполняют относительное перемещение нижнего пуансона 2 вверх для выталкивания прессовки 51, как показано на фиг.7, и прессовка 51 выталкивается из открытого верхнего конца матрицы 1. Несмотря на то, что в этом случае на фиг.6 и 7 проиллюстрирована последовательность, состоящая из перемещения верхнего пуансона 3 вверх для того, чтобы открыть верхний конец матрицы 1, и перемещения нижнего пуансона 2 вверх для выталкивания прессовки 51 из верхнего конца матрицы 1, может быть предусмотрено то, что во время поджима верхнего пуансона 3 и/или нижнего пуансона 2 к прессовке 51 под заданным давлением, то есть при зажиме прессовки 51 с заданным давлением между верхним и нижним пуансонами 3 и 2, прессовка 51 будет выталкиваться за счет перемещения как верхнего, так и нижнего пуансонов 3 и 2 вверх относительно матрицы 1. Выталкивание прессовки 51 из матрицы 1 при удерживании прессовки 51 под давлением целесообразно для предотвращения растрескивания или выкрашивания прессовки во время этапа выталкивания.

Следует отметить, что давление (зажима), под которым прессовка 51 зажата между верхним и нижним пуансонами 3 и 2 при выталкивании прессовки 51 из матрицы 1, предпочтительно задано более низким, чем давление на этапе формования. Может быть предусмотрено то, что давление на этапе формования будет один раз снято и сжатие будет выполняться снова для установления заданного давления. В альтернативном варианте этап уменьшения давления, соответствующего этапу формования, может быть прерван в середине при заданном промежуточном давлении. Этап выталкивания может быть выполнен при одновременном поддержании заданного промежуточного давления. Кроме того, давление зажима во время перемещения верхнего и нижнего пуансонов 3 и 2 для выталкивания может поддерживаться постоянным или постепенно увеличиваться или уменьшаться во время перемещения верхнего и нижнего пуансонов 3 и 2. Постепенное снижение давления зажима во время этапа выталкивания целесообразно для предотвращения растрескивания или выкрашивания прессовки вследствие резкого изменения давления.

После выталкивания прессовки 51 за верхний конец матрицы 1 (фиг.7) прессовку 51, находящуюся на нижнем штампе 2, удаляют любыми пригодными средствами. После этого выполняют относительное перемещение нижнего пуансона 2 вниз, восстанавливая состояние по фиг.1. Матрицу 1, нижний пуансон 2 и верхний пуансон 3 в случае необходимости подвергают очистке, и вышеописанная операция повторяется. Таким образом, формование порошкообразного материала 5 выполняется непрерывно.

В устройстве для формования порошков систему подачи смазочного материала (непоказанную) приводят в действие для нагнетания смазочного материала по каналу 23 для смазочного материала к выпускным отверстиям 22 в нижнем пуансоне 2, в результате чего заданное количество смазочного материала выпускается из отверстий 22 в накладку 24, при этом накладка 24 пропитывается соответствующим количеством смазочного материала. В этом состоянии повторяется операция формования. Во взаимодействии с относительным перемещением нижнего пуансона 2 вверх/вниз во время операции формования смазочный материал выпускается из накладки 24 и наносится на всю внутреннюю поверхность матрицы 1. Операция формования повторяется при одновременном эффективном постоянном нанесении на внутреннюю поверхность матрицы покрытия из смазочного материала. Покрытие из смазочного материала эффективно для уменьшения трения между верхним и нижним пуансонами 3 и 2 и внутренней поверхностью матрицы 1 и облегчения извлечения прессовки. Таким образом, возможно эффективное прессование порошков.

Когда желательно изготовить спеченный магнит из редкоземельных металлов посредством использования порошка сплава редкоземельных металлов в качестве порошкообразного материала 5, прессовку 51 из порошка сплава редкоземельных металлов, отформованную таким образом, подвергают термообработке для спекания любым обычным способом и хорошо известной последующей обработке, в результате чего получают спеченный магнит из редкоземельных металлов.

Устройство для формования порошков по изобретению функционирует для компрессионного формования порошкообразного материала, когда лентовидная накладка 24, установленная вокруг наружной периферии нижнего пуансона 2, всегда пропитана смазочным материалом. Когда нижний пуансон 2 перемещается вверх и вниз внутри матрицы 1 при каждой операции формования, смазочный материал в накладке 24 наносится на внутреннюю поверхность матрицы 1. В данном случае во время показанной на фиг.1-3 операции образования полости 11, подлежащей заполнению порошкообразным материалом 5, внутри матрицы 1 и показанной на фиг.6-7 операции выталкивания прессовки 51 нижний пуансон 2 перемещается на всем протяжении участка внутренней поверхности матрицы, подвергаемого формованию, и участка внутренней поверхности матрицы, где скользит верхний пуансон 3, что гарантирует то, что смазочный материал будет нанесен на весь необходимый участок внутренней поверхности матрицы. Кроме того, благодаря своей упругости накладка 24 скользит вдоль внутренней поверхности матрицы при плотном контакте с ней, и в течение этого времени смазочный материал в накладке 24 равномерно наносится на внутреннюю поверхность матрицы.

Соответственно, устройство для формования порошков гарантирует то, что операция формования, которой способствует равномерное устойчивое покрытие из смазочного материала, может выполняться непрерывно при отсутствии необходимости в прерывании операции формования. Прессовка из сплава редкоземельных металлов может быть получена компрессионным формованием высокоэффективным образом. То есть, при использовании устройства для формования порошков спеченный магнит из редкоземельных металлов может быть изготовлен эффективно.

Ниже приведены эксперименты для дополнительной иллюстрации изобретения.

Эксперимент 1

Магнитный сплав на основе Nd, состоящий из 25,0 масс.% Nd, 7,0 масс.% Pr, 1,0% масс.% Co, 1,0 масс.% B, 0,2 масс.% Al, 0,1 масс.% Zr, 0,2 масс.% Cu и Fe – остальное, был подвергнут предварительному дроблению посредством водородного растрескивания и тонкому измельчению посредством струйной мельницы, в результате чего был получен мелкоизмельченный порошок (порошок сплава для образования спеченного магнита из редкоземельных металлов) со средним размером частиц, составляющим 3,2 мкм. При использовании устройства для формования, показанного на фиг.1-8, мелкоизмельченный порошок был спрессован в прессовку, которая была подвергнута спеканию с образованием спеченного магнита из редкоземельных металлов. Смазочный материал, использованный в данном случае, представляет собой раствор 0,03% стеариновой кислоты в гидрофторэфирном растворителе (АЕ3000 от компании Asahi Glass Co., Ltd.). Накладка 24, использованная в данном случае, представляла собой трехмерный нетканый материал с толщиной 1,2 мм (Ecsaine® от компании Toray Industries, Inc., максимальное количество пропитывающего смазочного материала  ≈ 0,11 г/см2). Операция формования такова.

≈ 0,11 г/см2). Операция формования такова.

Из состояния по фиг.1 было выполнено относительное перемещение нижнего пуансона 2 и его ввод в матрицу 1 снизу для ограничения полости 11 между верхней поверхностью нижнего пуансона 2 и внутренней поверхностью матрицы 1, как показано на фиг.2. Полость 11 была заполнена порошкообразным материалом 5. Количество порошкообразного материала 5 было отрегулировано таким образом, чтобы порошкообразная шихта в полости 11 могла иметь плотность 1,9 г/см3.

Из этого состояния, как показано на фиг.3, было выполнено относительное перемещение нижнего пуансона 2 вниз для образования над порошкообразной шихтой 5 временной полости 12 для обеспечения возможности перемещения верхнего пуансона 3 в матрицу 1. Были выполнены относительное перемещение верхнего пуансона 3 вниз, его вставка во временную полость 12 и установка в положении, в котором верхний пуансон 3 упирался в верхнюю часть порошкообразной шихты 5 (фиг.4). В этот момент средство создания магнитного поля (непоказанное), расположенное вокруг матрицы 1, было приведено в действие для приложения магнитного поля с характеристикой 0,1 Тл к порошкообразной шихте для намагничивания и ориентирования частиц порошка. При приложенном магнитном поле, поддерживаемом так, чтобы предотвратить нарушение ориентации, верхний пуансон 3 перемещали вниз для сжатия порошкообразной шихты 5 под заданным давлением до тех пор, пока порошкообразная шихта не достигла плотности 3,8 г/см3, образуя прессовку 51, как показано на фиг.5. Поскольку в этот момент прессовка находилась в намагниченном состоянии, что предполагало, что прессовка будет хрупкой под действием магнитной «всасывающей» силы во время последующего манипулирования, слабое магнитное поле, действующее в противоположном направлении, было приложено для размагничивающей обработки. После этого в последовательности, подобной показанной на фиг.6 и 7, были выполнены относительное перемещение верхнего пуансона 3 вверх и его отвод из матрицы 1 для открытия верхнего конца матрицы 1 (фиг.6). Было выполнено относительное перемещение нижнего пуансона 2 вверх для выталкивания прессовки 51. Затем прессовка 51 была удалена из открытого верхнего конца матрицы 1. Прессовку 51, извлеченную таким образом, подвергали спеканию при 1050°С и термообработке при 500°С стандартным образом, получая спеченный магнит из редкоземельных металлов.

Во время вышеупомянутой последовательности выполнения операции формования система подачи смазочного материала (непоказанная) была приведена в действие для нагнетания смазочного материала по каналу 23 к отверстиям 22 в нижнем пуансоне 2, в результате чего заданное количество смазочного материала выпускалось из отверстий 22 в накладку 24, при этом накладка 24 была пропитана соответствующим количеством смазочного материала. После этого, когда нижний пуансон 2 перемещался вверх и вниз, смазочный материал был нанесен с накладки 24 на внутреннюю поверхность матрицы 1. В частности, когда нижний пуансон 2 перемещался вверх из положения по фиг.6 в положение по фиг.7, смазочный материал был нанесен на весь участок внутренней поверхности матрицы, подвергаемый формованию. Операцию формования можно было повторять при отсутствии необходимости в особом этапе нанесения смазочного материала. Устройство для формования функционировало в течение всего дня за исключением периодов покоя для осмотра, необходимого для подтверждения безопасности и регулировки системы. Операцию формования повторяли в течение 30 дней. Были проанализированы время цикла, число деталей, признанных годными, число бракованных деталей и число регулировок пресс-формы. Результаты показаны в Таблице 1. Полученные в результате прессовки 51 подвергали спеканию при 1050°С и термообработке при 500°С стандартным образом, получая спеченные магниты из редкоземельных металлов.

Эксперимент 2

Прессовка была отформована при таких же условиях, как и в Эксперименте 1, за исключением того, что накладка 24 представляла собой войлочную накладку с толщиной 0,49 мм, имеющую максимальное количество пропитывающего смазочного материала, составляющее  ≈ 0,04 г/см2. Прессовку аналогичным образом подвергали спеканию и термообработке, получая спеченный магнит из редкоземельных металлов. Как и в Эксперименте 1, время цикла, число деталей, признанных годными, число бракованных деталей и число регулировок пресс-формы анализировали в течение 30 дней выполнения операции формования. Результаты показаны в Таблице 1.

≈ 0,04 г/см2. Прессовку аналогичным образом подвергали спеканию и термообработке, получая спеченный магнит из редкоземельных металлов. Как и в Эксперименте 1, время цикла, число деталей, признанных годными, число бракованных деталей и число регулировок пресс-формы анализировали в течение 30 дней выполнения операции формования. Результаты показаны в Таблице 1.

Эксперимент 3

Накладка 24 была исключена, и смазочный материал не подавали из нижнего пуансона. Вместо этого смазочный материал распыляли посредством распылительного сопла на внутреннюю поверхность матрицы 1 в состоянии по фиг.1. Распылительное сопло было установлено на роботе, так что положение при распылении можно было регулировать. Этап распыления смазочного материала занимал 15 секунд. В остальном при таких же условиях, что и в Эксперименте 1, прессовку из порошка сплава формовали, подвергали спеканию и термообработке, получая спеченный магнит из редкоземельных металлов. Как и в Эксперименте 1, время цикла, число деталей, признанных годными, число бракованных деталей и число регулировок пресс-формы регистрировали в течение 30 дней выполнения операции формования. Результаты показаны в Таблице 1.

войлок (в виде накладки 24) был один раз заменен

В Экспериментах 1 и 2, в которых порошкообразный материал формовали, используя устройство для формования и способ по изобретению, время цикла было коротким, что указывает на высокую производительность, и число бракованных деталей (возникновение трещин и сколов) было уменьшено. Поскольку смазочный материал наносили равномерно посредством накладки 24, в пресс-форме возникало мало дефектов или дефекты не возникали, и поэтому было предотвращено снижение коэффициента использования, обусловленное операцией полирования пресс-формы. В Эксперименте 2 войлочная накладка один раз разорвалась из-за ее тонины, но после замены операцию формования можно было продолжать без проблем.

Японская патентная заявка № 2015-043326 включена в данный документ путем ссылки.

Несмотря на то, что были описаны некоторые предпочтительные варианты осуществления, многие модификация и изменения могут быть выполнены в них в свете вышеприведенных идей. Таким образом, следует понимать, что изобретение может быть реализовано на практике иначе, чем конкретно описано, без отхода от объема приложенной формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОСТОЯННОГО МАГНИТА | 2008 |

|

RU2427050C1 |

| СПОСОБ МОКРОГО ПРЕССОВАНИЯ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2323803C1 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2275274C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ЗАГОТОВОК ИЗ ТЯЖЕЛЫХ СПЛАВОВ НА ОСНОВЕ ВОЛЬФРАМА | 2015 |

|

RU2582166C1 |

| СПОСОБ ПРЕССОВАНИЯ С ИСПОЛЬЗОВАНИЕМ ПОДЪЕМНОЙ СИЛЫ ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2482938C1 |

| УСТРОЙСТВО, СОДЕРЖАЩЕЕ ФОРМУ ДЛЯ ФОРМОВАНИЯ ПОРОШКОВ, И СПОСОБ ФОРМОВАНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВ | 2004 |

|

RU2349418C2 |

| Способ формования длинномерных изделий и устройство для его осуществления | 1987 |

|

SU1452664A1 |

| ПОСТОЯННЫЙ МАГНИТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2454298C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕОБРАЗНОГО ОКСИДНОГО ФОРМОВАННОГО ИЗДЕЛИЯ | 2009 |

|

RU2520284C9 |

| СПОСОБ ПРЕССОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКА И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2264277C1 |

Изобретение относится к области формования порошкообразного материала. Порошкообразный материал (5) вводят в полость между нижним пуансоном (2) и матрицей (1) и производят его компрессионное формование между верхним (3) и нижним (2) пуансонами в прессовку (51) заданной формы. Нижний пуансон (2) перемещают вверх для выталкивания прессовки (51). Смазочный материал наносят на внутреннюю поверхность матрицы (1) путем установки вокруг нижнего пуансона (2) накладки (24) из упругого материала, пропитанного смазочным материалом. Упругий материал выбран из группы, включающей войлок, нетканый материала и губку. В связи с нанесением смазочного материала при осуществлении операции формования обеспечивается возможность выполнения данной операции непрерывно. 2 н. и 6 з.п. ф-лы, 8 ил., 1 табл., 3 пр.

1. Устройство для формования порошков, содержащее матрицу, верхний пуансон и нижний пуансон, выполненные с возможностью их относительного перемещения вверх и вниз, при этом матрица имеет сквозное отверстие, окруженное внутренней поверхностью и проходящее между верхним и нижним концами, верхний пуансон имеет нижнюю поверхность, нижний пуансон имеет верхнюю поверхность, при этом функционирование устройства обеспечивается посредством перемещения нижнего пуансона в матрицу снизу для ограничения полости между верхней поверхностью нижнего пуансона и внутренней поверхностью матрицы, ввода порошкообразного материала в полость, перемещения верхнего пуансона в матрицу сверху для сжатия порошкообразного материала между верхним и нижним пуансонами под давлением для формования порошкообразного материала в прессовку заданной формы, относительного перемещения верхнего пуансона вверх до тех пор, пока матрица не окажется открытой на верхнем конце, относительного перемещения нижнего пуансона вверх для выталкивания прессовки и удаления прессовки из верхнего конца матрицы, при этом

нижний пуансон выполнен с лентовидным пазом вокруг всей его периферии, в пазу установлена накладка, выполненная из упругого материала, выбранного из войлока, нетканого материала или губки, пропитанного смазочным материалом в количестве, составляющем по меньшей мере 0,01 г/см2, причём нижний пуансон выполнен с каналом для смазочного материала, предназначенным для подачи смазочного материала к накладке,

смазочный материал подается к накладке по каналу для смазочного материала для пропитывания накладки смазочным материалом, смазочный материал наносится с накладки на внутреннюю поверхность матрицы при относительном перемещении нижнего пуансона вверх и вниз в матрице во время операции формования, и операция нанесения смазочного материала повторяется всякий раз, когда повторяется операция формования.

2. Устройство для формования порошков по п.1, в котором накладка выполнена с возможностью ее пропитки смазочным материалом в количестве, составляющем по меньшей мере 0,1 г/см2.

3. Устройство для формования порошков по п.1, дополнительно содержащее средства для приложения магнитного поля от края до края полости между верхней поверхностью нижнего пуансона и внутренней поверхностью матрицы.

4. Устройство для формования порошков по п.3, в котором порошкообразный материал представляет собой порошок сплава редкоземельных металлов, осуществляется приложение магнитного поля к порошку сплава редкоземельных металлов для намагничивания, диспергирования и ориентирования, и в этом состоянии выполняется компрессионное формование для образования прессовки из сплава редкоземельных металлов.

5. Устройство для формования порошков по п.1, в котором в то время, когда прессовка зажата между верхним и нижним пуансонами под заданным давлением за счет сдавливания прессовки верхним пуансоном и/или нижним пуансоном, прессовка выталкивается из матрицы посредством перемещения верхнего и нижнего пуансонов вверх относительно матрицы.

6. Устройство для формования порошков по п.5, в котором прессовка выталкивается из матрицы посредством перемещения верхнего и нижнего пуансонов вверх относительно матрицы в то время, когда прессовка зажата между верхним и нижним пуансонами под заданным давлением, и давление зажима увеличивается или уменьшается во время перемещения верхнего и нижнего пуансонов.

7. Устройство для формования порошков по п.1, в котором смазочный материал представляет собой по меньшей мере один агент, выбранный из группы, состоящей из стеариновой кислоты, стеарата цинка, стеарата кальция, метилолеата, каприновой кислоты, лауриновой кислоты, миристиновой кислоты, пальмитиновой кислоты, арахидиновой кислоты, бегеновой кислоты и лигноцериновой кислоты, растворенных в летучем растворителе.

8. Способ изготовления спеченного магнита из редкоземельных металлов, включающий этапы компрессионного формования порошка сплава редкоземельных металлов в прессовку и термообработки прессовки для спекания, при этом на этапе компрессионного формования используют устройство для формования порошков по п.1.

| Преобразователь отраженного двоичного кода в позиционный двоичный код и обратно | 1981 |

|

SU999039A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОСТОЯННОГО МАГНИТА | 2008 |

|

RU2427050C1 |

| УСТРОЙСТВО, СОДЕРЖАЩЕЕ ФОРМУ ДЛЯ ФОРМОВАНИЯ ПОРОШКОВ, И СПОСОБ ФОРМОВАНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВ | 2004 |

|

RU2349418C2 |

| СПОСОБ ФОРМОВКИ ПОРОШКОВЫХ ФОРМОВАННЫХ ИЗДЕЛИЙ И ФОРМУЮЩАЯ УСТАНОВКА ДЛЯ ФОРМОВКИ ПОРОШКА | 2003 |

|

RU2316412C2 |

| WO 2008061342 A1, 29.05.2008. | |||

Авторы

Даты

2020-01-14—Публикация

2016-03-03—Подача