Изобретение относится к способу формовки порошковых формованных изделий, в котором исходный порошок формуют, заполнив им форму для формовки порошков, и к формующей установке для формовки порошка.

Уже известны пресс-порошки, используемые для изготовления спеченных деталей, которые формуются путем формовки под давлением в форме исходных порошков на основе железа, на основе меди и др., а затем на стадии спекания изготавливают спеченные изделия. А на стадии формовки под давлением посредством прессования с помощью формы формуют формованные изделия. При прессовании между формованным изделием и формой возникает трение. Поэтому при смешивании порошков добавляют стеарат цинка, стеарат кальция, стеарат лития и др. нерастворимые в воде смазки на основе жирных кислот и придают смазывающую способность.

Однако при таком способе подмешивания смазок к исходным порошкам имеются ограничения на пути повышения плотности формованных изделий. Поэтому для получения высокоплотных формованных изделий предложен способ формовки порошковых формованных изделий, при котором уменьшают добавляемую к исходным порошкам смазку, а форму покрывают такой же смазкой, которую добавляют к исходному порошку, и удается восполнить недостаток смазывающей способности.

Этот существующий способ формовки описан, например, в публикации Японского патента №3309970 (абзацы 0012, 0013); это способ формовки порошковых формованных изделий, включающий в себя стадию покрытия, на которой внутренняя поверхность нагретой формы распылением посредством распылителя покрывается водой, в которой диспергирована смазка на основе высших жирных кислот, и стадию формовки давлением, на которой указанную форму заполняют металлическим порошком, этот металлический порошок формуют под давлением, при котором указанная смазка на основе высших жирных кислот химически соединяется с этим металлическим порошком и образует пленку металлического мыла; в котором используется форма, которая нагревается, и ее внутренняя поверхность покрыта смазкой на основе высших жирных кислот, например стеаратом лития, эта форма заполняется нагретым металлическим порошком, и производится формовка этого металлического порошка под давлением, при котором этот металлический порошок и смазка на основе высших жирных кислот химически соединяются и образуется пленка металлического мыла; при этом на внутренней поверхности формы образуется пленка металлического мыла, в результате уменьшается сила трения между формованным изделием из металлического порошка и формой и удается уменьшить давление высадки формованного изделия.

Кроме того, поскольку в форме для формовки используется та же самая смазка, что добавляется к исходному порошку, используется смазка, нерастворимая в воде, и покрывающая металл смазка покрывает (его) в состоянии твердого порошка. Для этого известны способы электростатического покрытия порошком смазки и сухого покрытия с диспергированием в воде посредством поверхностно-активного вещества.

Однако в существующей технике, описанной в вышеуказанной литературе, диспергированная в воде смазка наносится на форму в состоянии твердого порошка, то есть в состоянии смеси, когда твердый порошок смазки диспергирован в воде, поэтому возникает проблема: не образуется плотная пленка и затруднятся стабильное производство формованных изделий.

Заявленное изобретение ставит своей задачей предложить способ формовки порошковых формованных изделий, при котором на участке формовки образуется плотная и равномерная пленка смазки и удается стабильно получать высокоплотные порошковые формованные изделия; а также формующую установку для формовки порошков.

Благодаря способу формовки формованных порошковых изделий, в котором участок формовки, образованный в теле формы, заполняется исходным порошком, затем в указанный участок формовки вставляются пуансоны и формуется порошковое формованное изделие; перед заполнением указанным исходным порошком указанный участок формовки покрывают раствором смазки в растворителе, этот раствор испаряют и в указанном участке формовки образуют кристаллический слой и на участке формовки формируется плотный кристаллический слой для смазывания, удается снизить давление высадки порошковых формованных изделий и увеличить плотность порошковых формованных изделий.

Поставленная задача заявленного изобретения в части способа достигается за счет того, что в способе формовки формованных порошковых изделий, в котором участок формовки, образованный в теле формы, заполняется исходным порошком, затем в указанный участок формовки вставляются пуансоны и формуется порошковое формованное изделие; перед заполнением указанным исходным порошком указанный участок формовки покрывают раствором смазки в растворителе, этот раствор испаряют и в указанном участке формовки образуют кристаллический слой.

Указанной смазкой могут являться соли на базе оксокислот.

Указанной смазкой могут являться соли на базе фосфорной кислоты, соли на базе кислот серы, соли на базе борной кислоты, соли на базе кремниевой кислоты, соли на базе вольфрамовой кислоты, соли на базе органических кислот, соли на базе кислот азота или соли на базе угольной кислоты.

Указанной смазкой могут являться дикалийгидрофосфат, динатрийгидрофосфат, трикалийфосфат, тринатрийфосфат, калийполифосфат, натрийполифосфат, рибофлавинкалийфосфат или рибофлавиннатрийфосфат.

Указанной смазкой могут являться сульфат калия, сульфат натрия, сульфит калия, сульфит натрия, тиосульфат калия, тиосульфат натрия, додецилсульфат калия, додецилсульфат натрия, додецилбензолсульфат калия, додецилбензолсульфат натрия, пищевой синий №1, пищевой желтый №5,сложный эфир аскорбатсульфат калия или сложный эфир аскорбатсульфат.

Указанной смазкой могут являться тетраборат калия или тетраборат натрия.

Указанной смазкой могут являться силикат калия или силикат натрия.

Указанной смазкой могут являться вольфрамат калия или вольфрамат натрия.

Указанной смазкой могут являться ацетат калия, ацетат натрия, бензоат калия, бензоат натрия, аскорбат калия, аскорбат натрия, стеарат калия или стеарат натрия.

Указанной смазкой могут являться нитрат калия или нитрат натрия.

Указанной смазкой являться карбонат калия, карбонат натрия, гидрокарбонат калия или гидрокарбонат натрия.

В качестве указанной смазки могут использоваться один или два и более видов смазок по любому из пп.2-11.

Указанный раствор могут получать полным растворением указанных водорастворимых смазок в воде с концентрацией выше и более той, при которой толщина указанного кристаллического слоя образуется толщиной одной молекулы указанной смазки, но менее концентрации насыщения.

Указанной смазкой могут являться соли калия или соли натрия.

К указанной смазке может быть добавлен антисептик.

К указанной смазке может быть добавлен пеноподавитель.

К указанной смазке может быть добавлен водорастворимый растворитель.

Указанным растворителем могут являться спирты или кетоны.

Указанная смазка может не содержать элементов галогенной группы.

По пункту 13 формулы патентования раствор смазки получается путем полного растворения указанной водорастворимой смазки в воде при концентрации, равной или большей концентрации, при которой толщина указанного кристаллического слоя образуется одной молекулой указанной смазки, но меньше концентрации насыщения; в данном изобретении по п.14 формулы патентования указанная смазка представляет собой соли калия или соли натрия.

В данном изобретении по п.15 формулы патентования к указанной смазке добавляют антисептик; в данном изобретении по п.16 формулы патентования к указанной смазке добавляется пеногаситель; в данном изобретении по п.17 формулы патентования к указанной смазке добавляют водорастворимый растворитель; в данном изобретении по п.18 формулы патентования указанным водорастворимым растворителем являются спирты или кетоны; в данном изобретении по п.19 формулы патентования указанная смазка не содержит элементы группы галогенов.

Благодаря этому на участке формовки удается надежно формировать плотный кристаллический смазочный слой.

В этом способе формовки порошковых формованных изделий растворяют, например, на поверхности трения формованного изделия такие соли на базе фосфорной кислоты как дикалийгидрофосфат, динатрийгидрофосфат и др., до полного растворения в воде с образованием равномерной фазы, при концентрации, равной или более 1 ppm, но менее концентрации насыщения, после чего наносят на поверхность участка формовки и испаряют, благодаря чему выращиваются кристаллы смазки и образуется кристаллический слой.

Поставленная задача заявленного изобретения в части первого варианта установки достигается за счет того, что формующая установка для формовки порошка имеет тело формы со сквозным отверстием, образующим боковую поверхность порошкового формованного изделия, нижний пуансон, вставляемый снизу в указанное сквозное отверстие, верхний пуансон, вставляемый сверху в указанное сквозное отверстие, распылитель раствора смазки, обращенный к указанному сквозному отверстию, нагреватель, установленный вокруг участка формовки порошкового формованного изделия, образуемого указанным сквозным отверстием и нижним пуансоном, вставленным в это сквозное отверстие, средство регулирования температуры, регулирующее температуру этого нагревателя выше температуры испарения указанного раствора.

Поставленная задача заявленного изобретения в части второго варианта установки достигается за счет того, что формующая установка для формовки порошка имеет тело формы со сквозным отверстием, образующим боковую поверхность формованных порошковых изделий, нижний пуансон, входящий снизу в указанное сквозное отверстие, верхний пуансон, входящий сверху в указанное сквозное отверстие, распылитель раствора смазки, обращенный к указанному сквозному отверстию, нагреватель, установленный вокруг участка формовки порошкового формованного изделия, образуемого указанным сквозным отверстием и нижним пуансоном, вставленным в это сквозное отверстие, средство регулирования температуры, регулирующее температуру этого нагревателя выше температуры испарения указанного раствора и ниже температуры плавления указанной смазки.

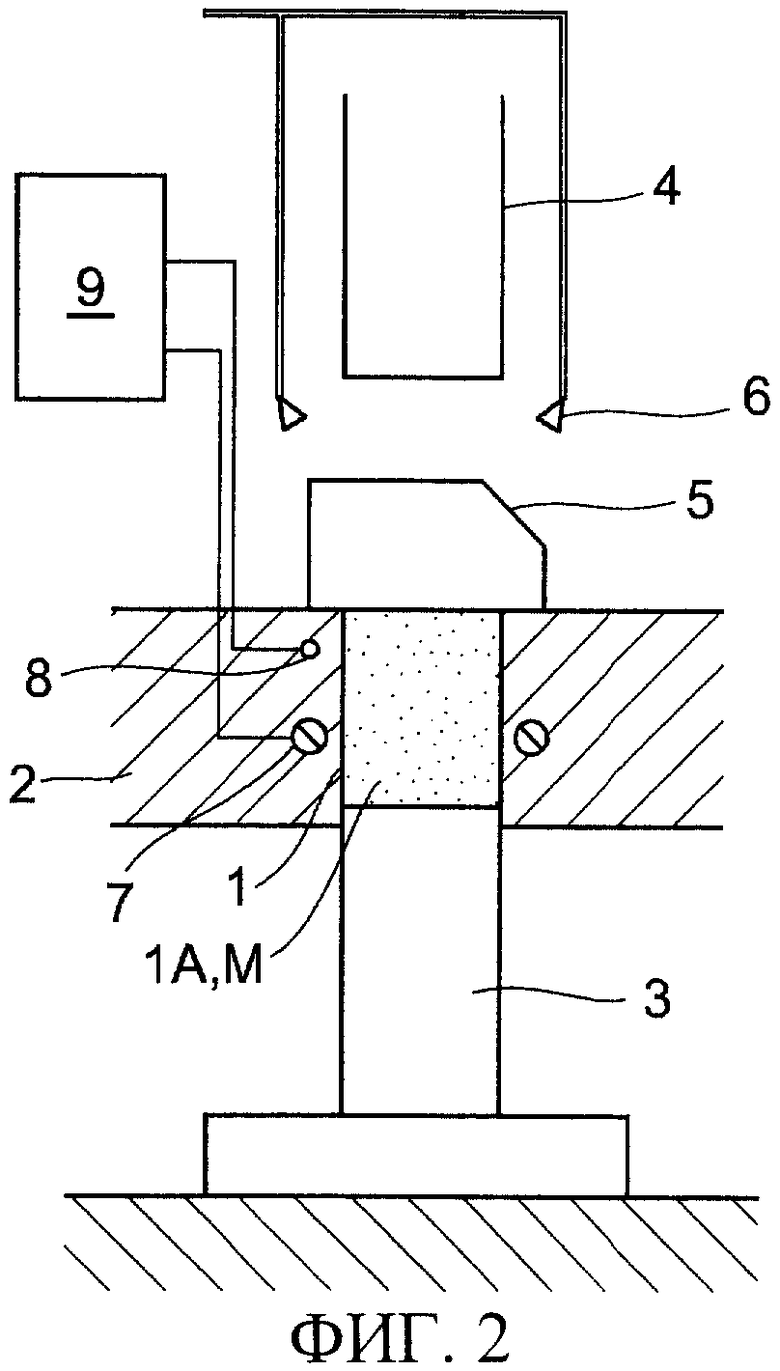

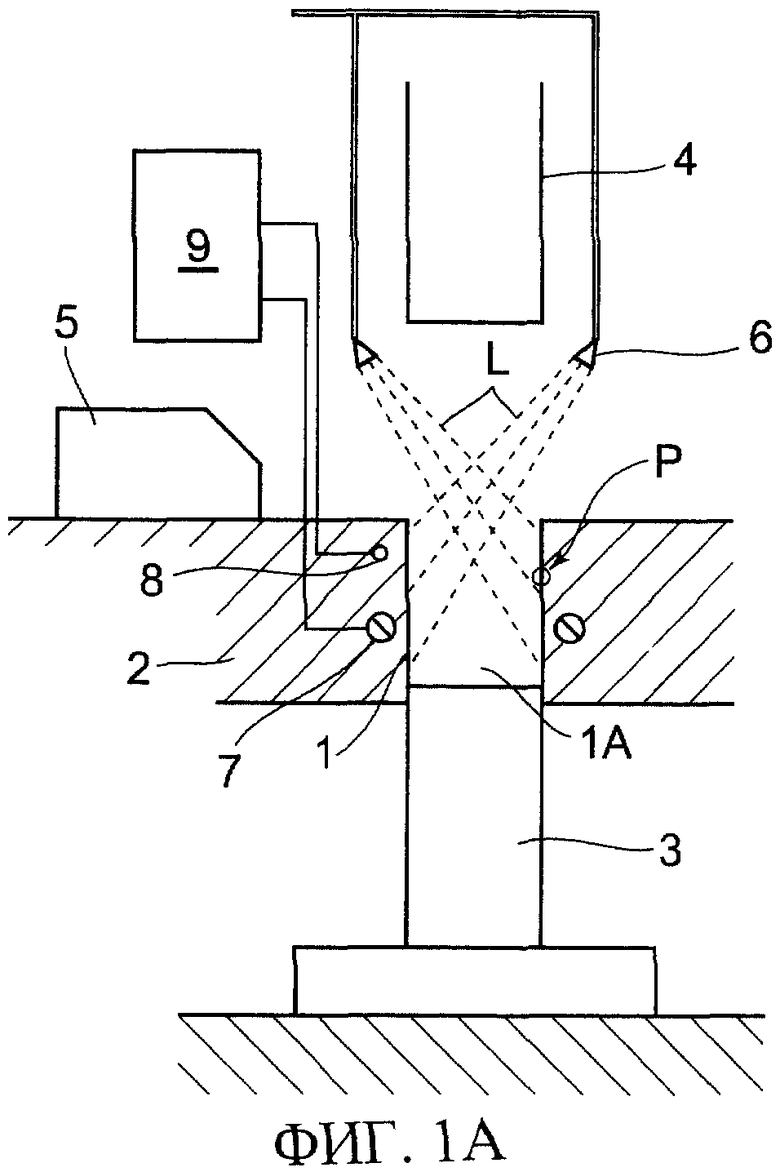

Фиг.1А - схематический чертеж первой стадии, изображающий первый вариант реализации данного изобретения.

Фиг.1В - увеличенное сечение участка Р в первом варианте реализации.

Фиг.2 - схематический чертеж второй стадии, изображающий первый вариант реализации данного изобретения.

Фиг.3 - схематический чертеж третьей стадии, изображающий первый вариант реализации данного изобретения.

Фиг.4 - схематический чертеж четвертой стадии, изображающий первый вариант реализации данного изобретения.

ПРЕДПОЧТИТЕЛЬНЫЙ ВАРИАНТ РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

Ниже на фиг.1-4 описывается первый вариант реализации данного изобретения. Фиг.1А изображает первую стадию, на этой фигуре позиция 1 это сквозное отверстие, образованное в матрице 2, являющейся телом формы, которое образует боковую поверхность описываемого ниже порошкового формованного изделия А, являющегося порошковой прессовкой (пресс-порошком), снизу этого сквозного отверстия 1 вставляется нижний пуансон 3, а сверху сквозного отверстия 1 вставляется верхний пуансон 4. На верхней поверхности матрицы 2 с возможностью скольжения установлен питатель 5, являющийся питателем сырья, подающим исходный порошок М. Над сквозным отверстием 1 установлен распылитель 6, являющийся средством для распыления раствора L смазки и нанесения раствора L на участок формовки 1А, этот распылитель 6 установлен так, что обращен к сквозному отверстию 1, и вместе с тем через автоматически открывающийся-закрывающийся клапан (не показан) соединен с резервуаром раствора L (не показан). А вокруг участка формовки 1А порошкового формованного изделия А, образуемого сквозным отверстием 1 и нижним пуансоном 3, вставленным в это сквозное отверстие 1, установлены нагреватель 7 и датчик температуры 8, эти нагреватель 7 и датчик температуры 8 подключены к устройству регулирования температуры 9, являющемуся средством регулирования температуры, и посредством этого устройства регулирования температуры 9 температура в сквозном отверстии 1 поддерживается выше температуры испарения раствора L и ниже температуры плавления смазки.

На первой стадии теплом нагревателя 7, предварительно отрегулированного устройством регулирования температуры 9, температура периферийной поверхности сквозного отверстия 1 устанавливается выше температуры испарения раствора L и ниже температуры плавления смазки. Затем в состоянии, когда в сквозное отверстие 1 вставлен нижний пуансон 3 и образован участок формовки 1А, открывается автоматически открываемый-закрываемый клапан и из распылителя 6 раствор L смазки распылением наносится на участок формовки 1А матрицы 2, нагретый нагревателем 7. В результате этого раствор L испаряется и высыхает и на периферийной поверхности сквозного отверстия 1 вырастают кристаллы и, как показано на фиг.1 В, равномерно формируется кристаллический слой В указанной смазки.

Затем, как показано на второй стадии на фиг.2, питатель 5 перемещается вперед и выбросом исходного порошка М заполоняет им участок формовки 1А. Затем, как показано на третьей стадии на фиг.3, матрица 2 перемещается вниз и вместе с тем сверху в участок формовки 1А сквозного отверстия 1 вставляется верхний пуансон 4, и исходный порошок М прессуется между верхним пуансоном 4 и нижним пуансоном 3. При этом нижний конец нижнего пуансона 3 зафиксирован и неподвижен. Затем на этой третьей стадии исходный порошок М прессуется в состоянии смазывания к кристаллическому слою В, образованному смазкой.

Формованное порошковое изделие А, сформованное таким образом под давлением, может быть высажено, когда матрица 2 опустится далее вниз, а верхняя поверхность нижнего пуансона 3 окажется примерно на высоте верхней поверхности матрицы 2, как показано на четвертой стадии по фиг.4. И при этой высадке порошковое формованное изделие А контактирует в состоянии смазывания с кристаллическим слоем В, образованным смазкой. Таким образом, после высадки порошкового формованного изделия А происходит возврат к первой стадии, на участок формовки 1А вновь распыляется раствор L и формируется кристаллический слой В, после чего участок формовки 1А заполняется исходным порошком М.

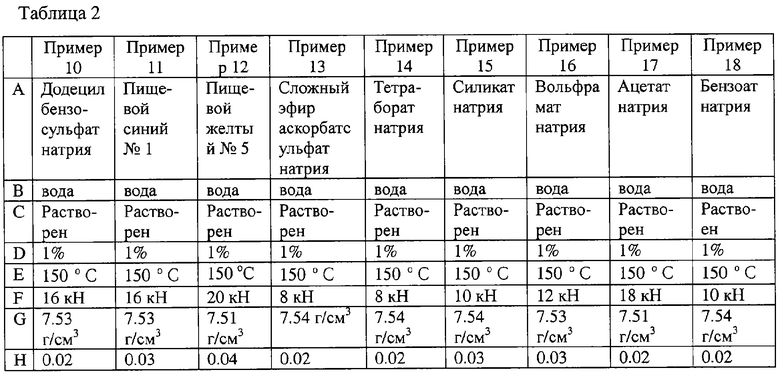

Ниже описываются варианты реализации и примеры для сравнения по таблицам 1-3. Во всех вариантах реализации и примерах для сравнения по таблицам 1-3 использовали смесь, полученную добавлением к исходному порошку железа (со средним диаметром зерен 90 мкм) 0,2 вес.% смазки стеарата лития (со средним диаметром зерен 5 мкм) и перемешиванием в течение 30 минут в ротационном смесителе, 7 г этого смешанного исходного порошка помещали в форму, образующую цилиндрическую колонку с поверхностью давления 1 см2, и после этого непрерывно формовали 100 порошковых формованных изделий под давлением формовки 8 т/см2. А в вариантах реализации участок формовки в форме, нагретый до 150°С, покрывали раствором водорастворимой смазки в воде, затем, испаряя и высушивая, формировали кристаллической слой, после чего заполняли исходным порошком. В примере для сравнения 1 участок формовки в форме, нагретый до 150°С, покрывали стеаратом лития (со средним диаметром зерен 5 мкм), диспергированным в ацетоне, после чего, высушивая, формировали пленку, а затем заполняли исходным порошком. В примере для сравнения 2 для формы смазку не использовали. Обозначение R плотности в таблицах - это разность между максимальной величиной и минимальной величиной плотности для 100 непрерывно изготовленных формованных изделий.

В результате сравнения таблиц 1-3 видно, что в примерах реализации давление высадки при высадке порошковой прессовки (пресс-порошка) из формы не превышает давления высадки в примере для сравнения 1, кроме того, в примерах реализации удалось обеспечить увеличение плотности, по сравнению с примером для сравнения 1, а также резко уменьшена R плотностей. Благодаря этому в примерах реализации даже при непрерывной формовке удалось стабильно осуществить формовку с высокой плотностью.

Из таблиц 1-3 понятно, что для вышеуказанной смазки в качестве водорастворимых солей на базе фосфорной кислоты предпочтительны те, которые содержат в своей структуре группу на базе фосфорной кислоты, такие как дикалийгидрофосфат, динатрийгидрофосфат, трикалийфосфат, тринатрийфосфат, полифосфат калия, полифосфат натрия, рибофлавинкалийфосфат, рибовлавиннатрийфосфат и др.

Из таблиц 1-3 понятно, что в качестве водорастворимых солей на базе солей кислот серы предпочтительны те, которые содержат в структуре группу на базе серной кислоты, как сульфат калия, сульфат натрия, сульфит калия, сульфит натрия, тиосульфат калия, тиосульфат натрия, додецилсульфат калия, додецилсульфат натрия, додецилбензолсульфат калия, додецилбензолсульфат натрия, пищевой синий №1 (С37 Н34 N2 Na2 O9 S3), пищевой желтый №5 (C16 Н10 N2 Na2 О7 S2), сложный эфир аскорбат-сульфат калия, сложный эфир аскорбат-сульфат натрия и др.

Из таблиц 1-3 понятно, что в качестве водорастворимых солей на базе борной кислоты предпочтительны те, которые содержат в структуре группу на базе борной кислоты, такие как тетраборат калия, тетраборат натрия и др.

Из таблиц 1-3 понятно, что в качестве водораствормимых солей на базе кремниевой кислоты предпочтительны те, которые содержат в структуре группу на базе кремниевой кислоты, как силикат калия, силикат натрия и др.

Из таблиц 1-3 понятно, что в качестве водорастворимых солей на базе вольфрамовой кислоты предпочтительны те, которые содержат в структуре группу на базе вольфрамовой кислоты, как вольфрамат калия, вольфрамат натрия.

Из таблиц 1-3 понятно, что в качестве водорастворимых солей на базе органических кислот предпочтительны те, которые содержат в структуре группу на базе органических кислот, как ацетат калия, ацетат натрия, бензоат калия, бензоат натрия, аскорбат калия, аскорбат натрия, стеарат калия, стеарат натрия и др.

Из таблиц 1-3 понятно, что в качестве водорастворимых солей на базе кислот азота предпочтительны те, которые содержат в структуре группу на базе кислот азота, как нитрат калия, нитрат натрия и др.

Из таблиц 1-3 понятно, что в качестве водорастворимых солей на базе угольной кислоты предпочтительны те, которые содержат в структуре группу на базе угольной кислоты, как карбонат калия, карбонат натрия, гидрокарбонат калия, гидрокарбонат натрия и др.

Можно использовать один или два и более видов указанных в них смазок.

Концентрация водорастворимой смазки принимается равной и более концентрации, при которой толщина указанного кристаллического слоя В формируется одной молекулой указанной смазки, но меньше концентрации насыщения. Конкретно, принимается концентрация 1 ppm-концентрация насыщения. Это обусловлено тем, что при (концентрации) менее 1 ppm без большого количества смазки, наносимой на форму, трудно получить пленку кристаллической фазы, стабильно обеспечивающую смазывающую способность, а при концентрации, равной и выше концентрации насыщения, смазка не растворяется, осаждается в твердом виде, и при нанесении покрытия распылителем 6 распылитель 6 засоряется и возникают неполадки.

В качестве растворяющей воды предпочтительна вода, из которой удалены металлические компоненты и галогенсодержащие компоненты, называемая дистиллированной водой и ионообменной водой. Потому что в зависимости от вида смазки иногда (смазка) легко замещается с металлическими компонентами воды, образует осадок и вызывает неполадки; кроме того, при большом содержании галогенных компонентов иногда возникают неполадки из-за склонности порошковой прессовки к приставанию и из-за образования диоксина и др. вредных веществ при спекании.

Кроме того, в зависимости от вида смазки иногда возникают проблемы роста микроорганизмов и склонности к загрязнению, а иногда компоненты изменяются и возникает дурной запах, однако образование микроорганизмов можно предотвратить добавлением антисептика. В качестве антисептиков предпочтительны те, которые не снижают смазочной способности, маловредные для человека и не содержащие компонентов с галогенами, такие как бензоат натрия и др.

Кроме того, в зависимости от вида смазки возникает проблема склонности к ценообразованию, и при нанесении раствора L на участок формовки 1А образуется пена и возникает опасность комкования исходного порошка, однако образование пены можно предотвратить добавлением водорастворимого растворителя, как спирты и кетоны, и пеногасителя. В качестве спиртов и кетонов предпочтительны те, которые не снижают смазочную способность, маловредные для человека и не содержат компонентов с галогенами, такие как этанол, ацетон и др.

Иногда посредством применения в качестве водорастворимых растворителей спиртов и кетонов, то есть таких (растворителей), которые имеют более низкие точку кипения и меньшую скрытую теплоту испарения, нежели вода, уменьшается длительность испарения и сушки и устраняется необходимость поддерживать тело формы 2 при высокой температуре. Если эти смазки, добавки и растворяющая вода содержат галогены, то в условиях, часто используемых в порошковой металлургии железа, когда спекание производится в присутствии углеродных компонентов, возникает опасность образования диоксина и др. компонентов, высокотоксичных в микроколичествах, поэтому предпочтительно, чтобы галогенсодержащие компоненты не содержались.

Что касается исходного порошка М и температуры тела формы 2, то предпочтительно поддерживать их при высоких температурах, поскольку при них сокращается длительности сушки и проявляется эффект горячей формовки и пр., но если не возникают неполадки, допустима нормальная температура. При высоких температурах предпочтительно выбирать такую смазку, которая не плавится при установленной температуре, поскольку исходный порошок комкуется, смазка стекает на дно формы (участка формовки 1А), и поэтому трудно осуществить стабильную горячую формовку, однако, если не возникают неполадки, смазка может находиться в полурасплавленном состоянии, в состоянии высокой вязкости и в со стоянии, когда в расплавлена одна или более смазок из композиции двух и более смазок. Применявшиеся ранее стеарат цинка плавится при температуре около 120°С, стеарат лития - около 220°С, поэтому стабильная горячая формовка при такой и более высоких температурах была затруднена; а среди смазок по данному изобретению есть много таких, которые не плавятся при температуре 220°С и выше, среди них имеется и такие, которые не плавятся даже при температуре свыше 1000°С, поэтому можно легко обеспечить стабильную горячую формовку при высоких температурах, предельно до температуры жаропрочности формы (участка формовки 1А) и температуры окисления исходного порошка. Однако в таких случаях возникают проблемы с текучестью исходного порошка, и поэтому предпочтительна такая смазка, добавляемая к смеси исходного порошка М, которая не плавится при высокой температуре, например, смазка по данному изобретению, превращенная в порошок, и твердые смазки графит и дисульфид молибдена и др. или же предпочтительна формовка без введения смазки, а только со смазыванием формы.

Таким образом, в указанных примерах реализации предлагается способ формовки порошковых формованных изделий, в котором участок формовки 1А, образованный в теле формы 2, заполняют исходным порошком М, после чего в указанный участок формовки 1А вставляют нижний и верхний пуансоны 3,4 и формуют порошковое формованное изделие; в котором перед заполнением указанным исходным порошком М указанный участок формовки 1А покрывают раствором L, полученным растворением смазки в растворителе до получения равномерной фазы, испарением этого раствора L на указанном участке формовки 1А образуют кристаллы и формируют кристаллический слой В, благодаря чему на периферийной поверхности участка формовки 1А образуется плотный смазывающий слой В, удается уменьшить давление высадки порошковых формованных изделий А из участка формовки 1А и вместе с тем удается увеличить плотность порошковых формованных изделий А.

Кроме того, имеются тело формы 2 со сквозным отверстием, образующим боковую поверхность порошкового формованного изделия А, нижний пуансон 3, входящий снизу в указанной сквозное отверстие 1, верхний пуансон 4, входящий сверху в указанное сквозное отверстие 1, распылитель 6 для раствора L смазки, обращенный к указанному сквозному отверстию 1, нагреватель 7, установленный вокруг участка формовки 1А порошкового формованного изделия А, образуемого указанным сквозным отверстием 1 и нижним пуансоном 3, вставленным в это сквозное отверстие 1, средство регулирования температуры 9, регулирующее (температуру) этого нагревателя 7 выше температуры испарения указанного раствора L и, в соответствии с необходимостью, ниже температуры плавления указанной смазки; и благодаря тому, что перед заполнением участка формовки 1А исходным порошком М на нагретый указанный участок формовки 1А наносят раствор L смазки, этот раствор L испаряют и на периферической поверхности указанного участка формовки 1А образуют плотный кристаллический слой В указанной смазки, на периферической поверхности участка формовки 1А образуется плотный смазывающий слой В и удается снизить давление высадки порошковых формованных изделий А из участка формовки 1А и вместе с тем удается увеличить плотность порошковых формованных изделий А, а также обеспечить стабильную непрерывную формовку.

Данное изобретение не ограничивается вышеуказанными примерами реализации и возможны различные модифицированные варианты реализации в пределах идеи данного изобретения. Кроме того, в указанных примерах реализации растворы смазки в растворителе могут включать в себя также растворы, в которых смазка растворена в растворителе частично. Кроме того, (в указанных примерах реализации) указанный раствор наносится на указанный участок формовки, этот раствор испаряется и на указанном участке формовки образуется кристаллический слой до заполнения указанным исходным порошком, а затем в указанный участок формовки вставляются пуансоны и формуется порошковое формованное изделие (пресс-порошок); однако нет необходимости наносить раствор на указанный участок формовки, испарять этот раствор и образовывать кристаллический слой на указанном участке формовки обязательно до заполнения указанным исходным порошком; раствор можно наносить на указанный участок формовки прерывно, например, после формовки первого порошкового формованного изделия сразу, не нанося раствор на указанный участок формовки, заполнить исходным порошком и осуществить следующую формовку, используя первоначальный кристаллический слой, а уж затем перед третьим заполнением исходным порошком нанести раствор на указанный участок формовки, испарить этот раствор и образовать на участке формовки второй кристаллический слой.

Поставленная задача заявленного изобретения в части способа достигается за счет того, что в способе формовки формованных порошковых изделий, в котором участок формовки, образованный в теле формы, заполняется исходным порошком, затем в указанный участок формовки вставляются пуансоны и формуется порошковое формованное изделие; перед заполнением указанным исходным порошком указанный участок формовки покрывают раствором смазки в растворителе, этот раствор испаряют и в указанном участке формовки образуют кристаллический слой.

Благодаря этому на участке формовки формируется плотный кристаллический слой для смазывания, удается снизить давление высадки порошковых формованных изделий и увеличить плотность порошковых формованных изделий.

В изобретении по пп.2-12 формулы патентования используется один или два и более видов указанной смазки из группы солей на базе кетокислот; а указанный раствор в изобретении по п.13 формулы патентования получается путем полного растворения указанной водорастворимой смазки в воде при концентрации, равной или большей концентрации, при которой толщина указанного кристаллического слоя образуется одной молекулой указанной смазки, но меньше концентрации насыщения; в данном изобретении по п.14 формулы патентования указанная смазка представляет собой соли калия или соли натрия.

В данном изобретении по п.15 формулы патентования к указанной смазке добавляют антисептик; в данном изобретении по п.16 формулы патентования к указанной смазке добавляется пеногаситель; в данном изобретении по п.17 формулы патентования к указанной смазке добавляют водорастворимый растворитель; в данном изобретении по п.18 формулы патентования указанным водорастворимым растворителем являются спирты или кетоны; в данном изобретении по п.19 формулы патентования указанная смазка не содержит элементы группы галогенов.

Благодаря этому на участке формовки удается надежно формировать плотный кристаллический смазочный слой.

В этом способе формовки порошковых формованных изделий, растворяют, например, на поверхности трения формованного изделия, такие соли на базе фосфорной кислоты как дикалийгидрофосфат, динатрийгидрофосфат и др., до полного растворения в воде с образованием равномерной фазы, при концентрации, равной или более lppm, но менее концентрации насыщения, после чего наносят на поверхность участка формовки и испаряют, благодаря чему выращиваются кристаллы смазки и образуется кристаллический слой.

Поставленная задача заявленного изобретения в части первого варианта установки достигается за счет того, что формующая установка для формовки порошка имеет тело формы со сквозным отверстием, образующим боковую поверхность порошкового формованного изделия, нижний пуансон, вставляемый снизу в указанное сквозное отверстие, верхний пуансон, вставляемый сверху в указанное сквозное отверстие, распылитель раствора смазки, обращенный к указанному сквозному отверстию, нагреватель, установленный вокруг участка формовки порошкового формованного изделия, образуемого указанным сквозным отверстием и нижним пуансоном, вставленным в это сквозное отверстие, средство регулирования температуры, регулирующее температуру этого нагревателя выше температуры испарения указанного раствора.

Поставленная задача заявленного изобретения в части второго варианта установки достигается за счет того, что формующая установка для формовки порошка имеет тело формы со сквозным отверстием, образующим боковую поверхность формованных порошковых изделий, нижний пуансон, входящий снизу в указанное сквозное отверстие, верхний пуансон, входящий сверху в указанное сквозное отверстие, распылитель раствора смазки, обращенный к указанному сквозному отверстию, нагреватель, установленный вокруг участка формовки порошкового формованного изделия, образуемого указанным сквозным отверстием и нижним пуансоном, вставленным в это сквозное отверстие, средство регулирования температуры, регулирующее температуру этого нагревателя выше температуры испарения указанного раствора и ниже температуры плавления указанной смазки.

Согласно конструкциям по п.20 или п.21 раствор смазки наносится на нагретый указанный участок формовки до заполнения исходным порошком участка формовки, образованного сквозным отверстием в теле формы и нижним пуансоном, входящим снизу в это сквозное отверстие, этот раствор испаряется и по периферии указанного участка формовки образуется плотный кристаллический слой указанной смазки. Затем, после заполнения исходным порошком, в указанное сквозное отверстие сверху вводится верхний пуансон и формуется формованное порошковое изделие.

Благодаря этому на участке формовки надежно образуется кристаллический слой раствора смазки, удается уменьшить давление высадки порошковых формованных изделий и повысить плотность порошковых формованных изделий, а также удается стабильно осуществлять непрерывную формовку.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО, СОДЕРЖАЩЕЕ ФОРМУ ДЛЯ ФОРМОВАНИЯ ПОРОШКОВ, И СПОСОБ ФОРМОВАНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВ | 2004 |

|

RU2349418C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕОБРАЗНОГО ОКСИДНОГО ФОРМОВАННОГО ИЗДЕЛИЯ | 2009 |

|

RU2520284C9 |

| ГИДРАВЛИЧЕСКАЯ КОМПОЗИЦИЯ, ВЫСОКОПРОЧНЫЙ КОМПОЗИТНЫЙ МАТЕРИАЛ И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО КОМПОЗИТНОГО МАТЕРИАЛА | 1990 |

|

RU2051135C1 |

| КАТАЛИЗАТОР И СПОСОБ ДЛЯ ДЕГИДРИРОВАНИЯ ЭТИЛБЕНЗОЛА В СТИРОЛ | 1997 |

|

RU2167711C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МЕЛКОДИСПЕРСНЫХ ПОРОШКОВ НА ОСНОВЕ АЛЮМИНИЯ | 2006 |

|

RU2354498C2 |

| ПОРОШКОВАЯ ЦЕЛЛЮЛОЗА | 2004 |

|

RU2297426C2 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА НЕНАСЫЩЕННОЙ КАРБОНОВОЙ КИСЛОТЫ ПУТЕМ ГАЗОФАЗНОГО ОКИСЛЕНИЯ НЕНАСЫЩЕННОГО АЛЬДЕГИДА | 2014 |

|

RU2678847C2 |

| Способ получения твердых желатиновых капсул медицинских препаратов | 1987 |

|

SU1829932A3 |

| Формованные абразивные частицы, способы получения и абразивные изделия, включающие их | 2013 |

|

RU2616464C9 |

| ДИСПЕРСНЫЙ ЗАРОДЫШЕОБРАЗОВАТЕЛЬ, СМОЛЯНАЯ КОМПОЗИЦИЯ, ФОРМОВАННЫЙ ПРОДУКТ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2019 |

|

RU2720794C1 |

Изобретение относится к способу и устройству для формовки порошковых изделий. Участок формования, образованный в теле формы сквозным отверстием и нижним пуансоном, установленным в сквозное отверстие, покрывают раствором смазки, полученным полным растворением водорастворимой смазки в воде, концентрация которого равна или более концентрации, при которой образуется кристаллический слой толщиной в одну молекулу смазки, и менее концентрации насыщения. Затем испаряют воду для образования кристаллического слоя посредством нагревателя, установленного вокруг участка формования, заполняют исходным порошком участок формования, вводят пуансоны в сквозное отверстие формы и формуют порошковое изделие. Нагреватель имеет средство регулирования температуры выше температуры испарения воды, но ниже температуры плавления смазки. В качестве смазки используют соли на базе оксокислот, соли на базе фосфорной кислоты, соли на базе кислот серы, соли на базе борной кислоты, соли на базе кремниевой кислоты, соли на базе вольфрамовой кислоты, соли на базе органических кислот, соли на базе кислот азота или соли на базе угольной кислоты. Изобретение позволяет стабильно получать высокоплотные порошковые формованные изделия. 2 н. и 18 з.п. ф-лы, 5 ил., 3 табл.

| Рыхлитель | 1983 |

|

SU1170075A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОВЕРХНОСТНОГО ПОКРЫТИЯ НА ПИЩЕВОМ ПРОДУКТЕ (ВАРИАНТЫ), СПОСОБ УПРАВЛЕНИЯ ОБРАЗОВАНИЕМ КРИСТАЛЛОВ В ПРОЦЕССЕ ПОКРЫТИЯ ПОДСЛАЩИВАЮЩИМ ВЕЩЕСТВОМ, ПИЩЕВОЙ ПРОДУКТ, ИМЕЮЩИЙ ПОВЕРХНОСТНОЕ ПОКРЫТИЕ, И ПИЩЕВОЙ ПРОДУКТ, ИМЕЮЩИЙ ПОКРЫТИЕ ИЗ ПОДСЛАЩИВАЮЩЕГО ВЕЩЕСТВА | 1995 |

|

RU2152156C1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Импульсный электропривод | 1958 |

|

SU122519A1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| US 4765917 A, 23.08.1988. | |||

Авторы

Даты

2008-02-10—Публикация

2003-11-18—Подача