Изобретение относится к способу получения кислородпроводящей и магнитной керамики на основе сложного оксида железа и кобальта и может быть использовано при изготовлении мембран для сепарации кислорода, катализаторов дожигания выхлопных газов, электродов для химических источников тока, датчиков тока и магнитного поля, логических элементов.

Известен способ получения сложного оксида состава RBaX4O7, где R - Y,Ca; X - Co,Fe, Al, Zn; путем твердофазного синтеза, включающий тщательное перемешивание оксидов соответствующих металлов, взятых в стехиометрическом соотношении, нагрев со скоростью 5°С мин-1 до 1100°С с последующим измельчением продукта и повторной термообработкой при температуре 1200°С в течение 20 часов.

Недостатком известного способа является неоднородность по химическому составу и низкая дисперсность полученного продукта вследствие недостаточной гомогенизации смеси в процессе синтеза. Кроме того, необходимость использования высоких температур может привести к взаимодействию продукта с материалом тигля и, как следствие, к загрязнению конечного продукта.

Наиболее близким по технической сущности к предлагаемому способу является способ получения сложного оксида на основе кобальта и железа состава AjBkCmDnO7+δ, где A – Y, Ca; B – Ba; C и D – Co и Fe; включающий получение раствора смеси нитратов соответствующих металлов путем растворения в концентрированной азотной кислоте с добавлением в раствор ЭДТА (этилендиаминтетрауксусная кислота) и аммиачной воды, нагревание смеси до 200°С с целью удаления влаги и получение порошка, который помещают в алюминиевый тигель и нагревают со скоростью 2°С/мин до 1000°С и выдерживают при этой температуре в атмосфере воздуха в течение 10 часов, полученный продукт измельчают, прессуют и нагревают со скоростью 2°С/мин до 1100°С и выдерживают при этой температуре в атмосфере воздуха в течение 24 часов с последующим быстрым охлаждением до комнатной температуры (Appl. US 2009/0206297; МПК C04B 35/50, C09K 5/14, C01B 13/00; 2009 год)(прототип).

Недостатком известного способа является его сложность, обусловленная, во-первых, необходимостью постоянной корректировки рН аммиачного раствора ЭДТА во избежание выпадения осадка, во-вторых, длительностью и высокими температурами отжига.

Таким образом, перед авторами стояла задача разработать простой и надежный способ получения сложного оксида кобальта и железа за счет снижения температуры и уменьшения длительности стадии отжига, а также отсутствия необходимости в создании особых условий проведения процесса.

Поставленная задача решена в способе получения сложного оксида железа и кобальта состава Ca1-xYxBaFe4-yCoyO7+δ, где 0≤x≤1, 0<y<4 включающем получение раствора смеси нитратов соответствующих металлов путем растворения исходных реагентов в стехиометрическом соотношении в 1-мольном растворе азотной кислоты (каждый в 100 мл) с добавлением органического гелеобразующего агента, нагревание и выдержку раствора при 200°С, последующий отжиг в две стадии с промежуточным перетиранием продукта и быстрое охлаждение до комнатной температуры, в котором в качестве органического гелеобразующего агента используют двузамещенный цитрат аммония при соотношении нитратных групп, связанных с катионами соответствующих металлов, к двузамещенному цитрату аммония, равном 1,8÷2,0:1, а отжиг осуществляют со скоростью нагрева 10-20°С/мин до температуры 390-410°С и выдержкой в течение 2-2,5 часов на первой стадии и со скоростью нагрева 10-20°С/мин до температуры 900-950°С и выдержкой в течение 10-12 часов на второй стадии.

В настоящее время из патентной и научно-технической литературы не известен способ получения сложного оксида кобальта и железа состава Ca1-xYxBaFe4-yCoyO7+δ, 0≤x≤1, 0<y<4 с использованием в качестве органического гелеобразующего агента двузамещенного цитрата аммония и проведение процесса в предлагаемых авторами условиях.

Исследования, проведенные авторами, позволили установить, что применение цитрата аммония двузамещенного в качестве гелеобразующего агента позволяет значительно увеличить интенсивность процесса горения гелеобразной массы, которая образуется в результате выпаривания раствора смеси нитратов соответствующих металлов, за счет наличия высоких горючих свойств цитрата аммония двузамещенного. При этом существенным является количество используемого 2-замещенного цитрата аммония. Так, при увеличении соотношения нитратных групп, связанных с катионами соответствующих металлов, к двузамещенному цитрату аммония более 2 : 1, конечный продукт будет загрязнен примесями. Снижение соотношения менее 1,8 : 1 приводит к неоправданному расходу цитрата аммония двузамещенного. Высокая горючесть цитрата аммония двузамещенного позволяет не только значительно снизить температурный интервал проведения, как первой, так и второй стадий отжига, но и значительно сократить время их проведения, поскольку обеспечивает ускорение реакции взаимодействия реагентов.

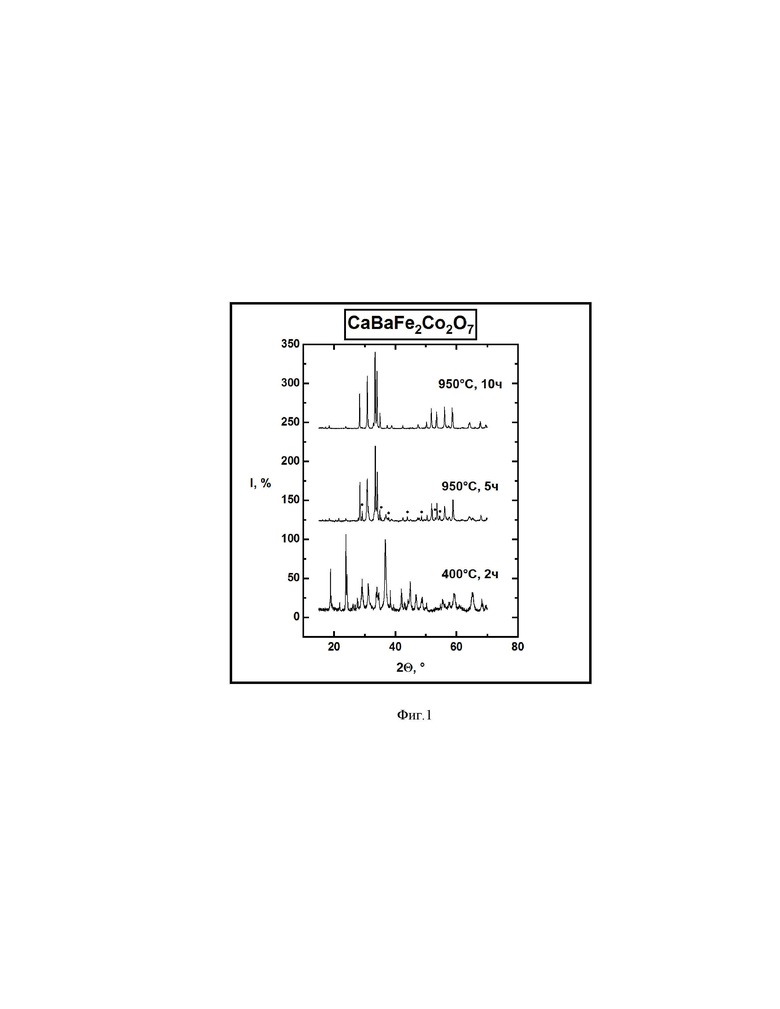

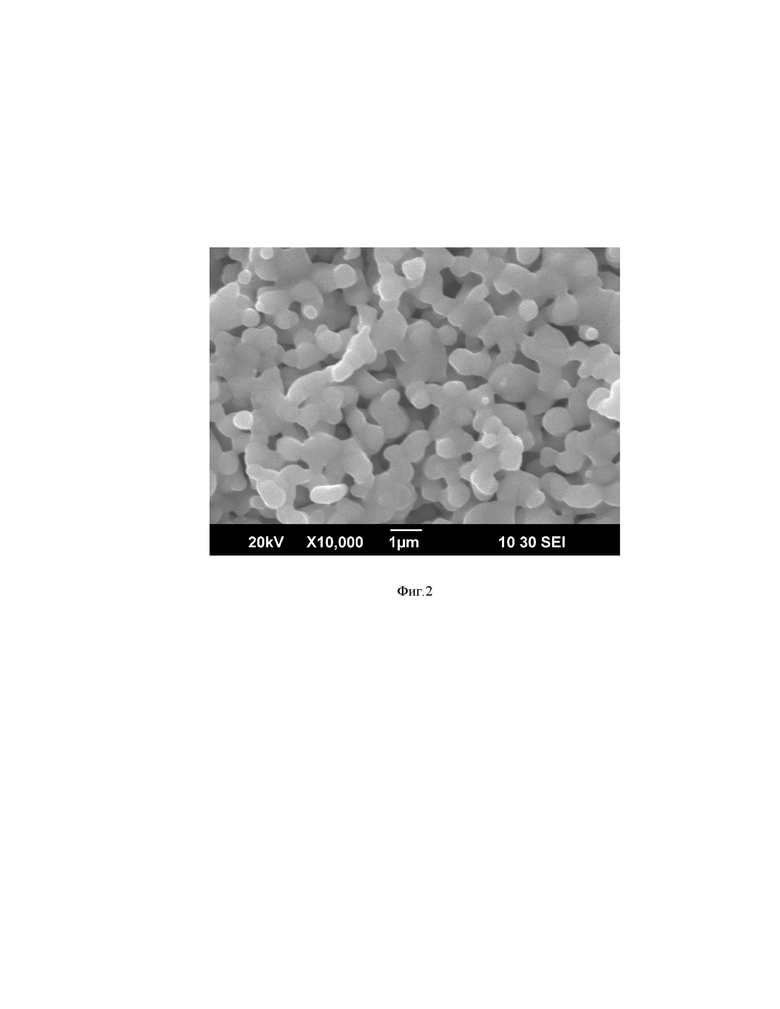

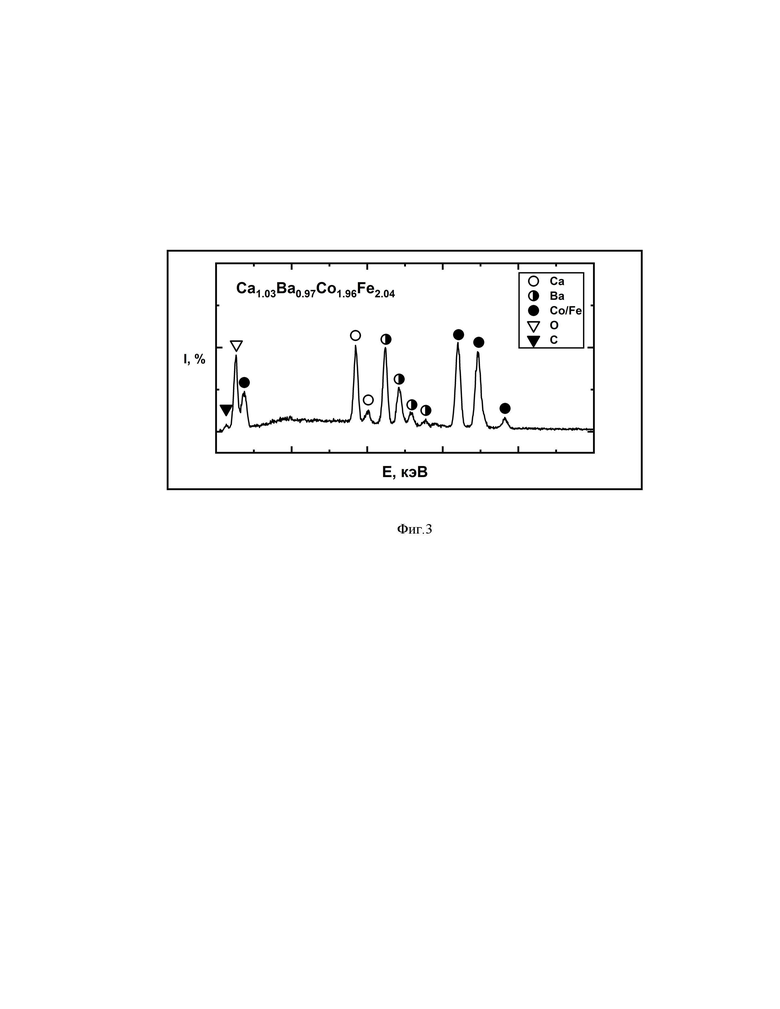

Предлагаемый способ получения сложного оксида железа и кобальта состава Ca1-xYxBaFe4-yCoyO7+δ, где 0≤x≤1, 0<y<4, может быть осуществлен следующим образом. Каждый из исходных реагентов, взятых в стехиометрическом количестве, растворяют в 1-мольном растворе азотной кислоты (каждый в 100 мл) до полного растворения. Полученные растворы нитратов соответствующих металлов смешивают в термостойком стакане и добавляют цитрат аммония двузамещенный (C6H14N2O7) в количестве, отвечающем соотношению нитрогрупп NO3-, связанных с катионами соответствующих металлов, к цитрату аммония 2-замещенному, равным 1,8÷2,0:1. Полученную смесь выдерживают на воздухе при температуре 200°С до образования порошкового продукта. Продукт перетирают и нагревают до температуры 390-410°С со скоростью 10-20°С/мин, и выдерживают 2-2,5 часа, затем охлаждают и вновь перетирают. После чего вновь нагревают до температуры 900-950°С со скоростью 10-20°С/мин и прокаливают в течение 10-12 часов. В результате получают сложный оксид темно серого цвета, представляющий собой твердый раствор на основе оксида железа и кобальта состава Ca1-xYxBaFe4-yCoyO7+δ, где 0≤x≤1, 0<y<4. Согласно данным рентгенофазового анализа полученный материал не содержит примесей и представляет собой индивидуальную фазу, которая характеризуется гексагональной структурой сведенборгита (пр. гр. P63mc) (фиг. 1). Комбинацией методов электронной микроскопии и рентгеновского энергодисперсионного микроанализа проведена оценка микроструктуры и катионного состава полученной керамики. Из снимков, полученных на растровом электронном микроскопе (JSM-6390 LA) видно, что полученная керамика состоит из частиц размером порядка 0,5-1,0 мкм (фиг. 2). На полученных энергодисперсионных спектрах отсутствуют следы примесных катионов (фиг. 3).

Предлагаемый способ иллюстрируется следующими примерами конкретного исполнения:

Пример 1.

Берут 0,9994 г оксида иттрия (Y2O3), 1,3570 г оксида бария (BaO), 1,4845 г карбонильного железа (Fe) и 0,7105 г оксида кобальта (Co3O4), что соответствует стехиометрии. Исходные реагенты растворяют в 1-мольном растворе азотной кислоты (каждый в 100 мл), после чего растворы смешивают в термостойком стакане и добавляют 16,0173 г цитрата аммония 2-замещенного (C6H14N2O7), что соответствует соотношению нитрогрупп NO3-, связанных с катионами соответствующих металлов, к цитрату аммония 2-замещенному, равным 2 : 1. Полученную смесь выдерживают на воздухе при температуре 200°С до образования порошкового продукта. Продукт перетирают и нагревают до температуры 390°С со скоростью 10°С/мин, и выдерживают 2 часа, затем охлаждают и вновь перетирают. После чего вновь нагревают до температуры 900°С со скоростью 10°С/мин и прокаливают в течение 10 часов. После чего проводят быстрое охлаждение образца до комнатной температуры, получают готовый продукт – сложный оксид темно серого цвета, представляющий собой твердый раствор на основе оксида кобальта и железа состава YBaFe3CoO7. Аттестацию полученного продукта проводят методами рентгенофазового анализа, растровой электронной микроскопии и рентгеновского энергодисперсионного микроанализа.

Пример 2.

Берут 0,5194 г оксида иттрия (Y2O3), 0,2576 г оксида кальция (CaO), 1,4105 г оксида бария (BaO), 1,0286 г карбонильного железа (Fe) и 1,4770 г оксида кобальта (Co3O4), что соответствует стехиометрии. Исходные реагенты растворяют в 1-мольном растворе азотной кислоты (каждый в 100 мл), после чего растворы смешивают в термостойком стакане и добавляют 15,8813 г цитрата аммония 2-замещенного (C6H14N2O7), что соответствует соотношению нитрогрупп NO3-, связанных с катионами соответствующих металлов, к цитрату аммония 2-замещенному, равным 1,9 : 1. Полученную смесь выдерживают на воздухе при температуре 200°С до образования порошкового продукта. Продукт перетирают и нагревают до температуры 410°С со скоростью 20°С/мин, и выдерживают 2,5 часа, затем охлаждают и вновь перетирают. После чего вновь нагревают до температуры 950°С со скоростью 20°С/мин и прокаливают в течение 12 часов. После чего проводят быстрое охлаждение образца до комнатной температуры, получают готовый продукт – сложный оксид темно серого цвета, представляющий собой твердый раствор на основе оксида кобальта и железа состава Y0.5Ca0.5BaCo2Fe2O7+δ. Аттестацию полученного продукта проводят методами рентгенофазового анализа, растровой электронной микроскопии и рентгеновского энергодисперсионного микроанализа.

Пример 3.

Берут 0,5364 г оксида кальция (CaO), 1,4683 г оксида бария (BaO), 0,5354 г карбонильного железа (Fe) и 2,3063 г оксида кобальта (Co3O4), что соответствует стехиометрии. Исходные реагенты растворяют в 1-мольном растворе азотной кислоты (каждый 100 мл), после чего растворы смешивают в термостойком стакане и добавляют 15,6456 г цитрата аммония 2-замещенного (C6H14N2O7), что соответствует соотношению нитрогрупп NO3-, связанных с катионами соответствующих металлов, к цитрату аммония 2-замещенному, равным 1,8 : 1. Полученную смесь выдерживают на воздухе при температуре 200°С до образования порошкового продукта. Продукт перетирают и нагревают до температуры 400°С со скоростью 20°С/мин, и выдерживают 2,5 часа, затем охлаждают и вновь перетирают. После чего вновь нагревают до температуры 900°С со скоростью 20°С/мин и прокаливают в течение 12 часов. После чего проводят быстрое охлаждение образца до комнатной температуры, получают готовый продукт – сложный оксид темно серого цвета, представляющий собой твердый раствор на основе оксида кобальта и железа состава CaBaFeCo3O7. Аттестацию полученного продукта проводят методами рентгенофазового анализа, растровой электронной микроскопии и рентгеновского энергодисперсионного микроанализа.

Таким образом, авторами предлагается простой, надежный способ получения однофазной, плотной, мелкодисперсной керамики на основе сложного оксида железа и кобальта, позволяющий значительно сократить время проведения процесса и снизить температуру отжига.

| название | год | авторы | номер документа |

|---|---|---|---|

| Аккумулирующий кислород материал | 2024 |

|

RU2834847C1 |

| Тройной манганит празеодима, бария и стронция | 2024 |

|

RU2838991C1 |

| Способ получения сложного литиевого танталата стронция и лантана | 2020 |

|

RU2744884C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНЫХ АП-КОНВЕРСИОННЫХ ЛЮМИНОФОРОВ | 2020 |

|

RU2753700C1 |

| Способ получения сложного литиевого танталата лантана и кальция | 2019 |

|

RU2704990C1 |

| Способ получения зеленого пигмента на основе оксида цинка, допированного кобальтом | 2023 |

|

RU2804354C1 |

| Способ получения высокомощного катодного материала на основе твердого раствора LiFe1-x-yMnxCoyPO4 со структурой оливина для литий-ионных аккумуляторов | 2018 |

|

RU2684895C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ЭЛЕКТРОДНОГО МАТЕРИАЛА НА ОСНОВЕ КОБАЛЬТ ВАНАДИЕВОГО ОКСИДА И ОКСИДНЫХ СОЕДИНЕНИЙ МОЛИБДЕНА | 2014 |

|

RU2570070C1 |

| Сложный силикат редкоземельных элементов | 2024 |

|

RU2832831C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛ-ОКСИД-УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2023 |

|

RU2808985C1 |

Изобретение относится к способу получения кислородпроводящей и магнитной керамики на основе сложного оксида железа и кобальта и может быть использовано при изготовлении мембран для сепарации кислорода, катализаторов дожигания выхлопных газов, электродов для химических источников тока, датчиков тока и магнитного поля, логических элементов. Способ получения сложного оксида железа и кобальта состава Ca1-xYxBaFe4-yCoyO7+δ, где 0≤x≤1, 0<y<4 включает получение раствора смеси нитратов соответствующих металлов путем растворения исходных реагентов в стехиометрическом соотношении в 1-мольном растворе азотной кислоты с добавлением органического гелеобразующего агента, нагревание и выдержку раствора при 200°С до образования порошкового продукта, последующий отжиг в две стадии с промежуточным перетиранием продукта и быстрое охлаждение до комнатной температуры. В качестве органического гелеобразующего агента используют двузамещенный цитрат аммония при соотношении нитратных групп, связанных с катионами соответствующих металлов, к двузамещенному цитрату аммония, равном 1,8-2,0:1. Отжиг осуществляют со скоростью нагрева 10-20°С/мин до температуры 390-410°С и выдержкой в течение 2-2,5 часов на первой стадии и со скоростью нагрева 10-20°С до температуры 900-950°С и выдержкой в течение 10-12 часов на второй стадии. Способ позволяет значительно сократить время проведения процесса и снизить температуру отжига. 3 ил., 3 пр.

Способ получения сложного оксида железа и кобальта состава Ca1-xYxBaFe4-yCoyO7+δ, где 0≤x≤1, 0<y<4, включающий получение раствора смеси нитратов соответствующих металлов путем растворения исходных реагентов в стехиометрическом соотношении в 1-мольном растворе азотной кислоты с добавлением органического гелеобразующего агента, нагревание и выдержку раствора при 200°С до образования порошкового продукта, последующий отжиг в две стадии с промежуточным перетиранием продукта и быстрое охлаждение до комнатной температуры, отличающийся тем, что в качестве органического гелеобразующего агента используют двузамещенный цитрат аммония при соотношении нитратных групп, связанных с катионами соответствующих металлов, к двузамещенному цитрату аммония, равном 1,8-2,0:1, а отжиг осуществляют со скоростью нагрева 10-20°С/мин до температуры 390-410°С и выдержкой в течение 2-2,5 ч на первой стадии и со скоростью нагрева 10-20°С до температуры 900-950°С и выдержкой в течение 10-12 ч на второй стадии.

| Колосоуборка | 1923 |

|

SU2009A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ОКСИДОВ МЕТАЛЛОВ | 2007 |

|

RU2383495C2 |

| Приспособление к генератору переменного тока | 1928 |

|

SU15329A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ЦИРКОНАТА ЛИТИЯ | 2010 |

|

RU2440298C2 |

| ЭЛЕКТРОПРИВОД | 1994 |

|

RU2074505C1 |

Авторы

Даты

2020-01-15—Публикация

2019-05-15—Подача