Изобретение относится к области пьезоэлектрических керамических материалов и может быть использовано для создания высокочастотных пьезопреобразователей, эксплуатируемых в широком интервале температур (20-800°С) и механических нагрузок (до 150 МПа), используемых, в том числе, в устройствах дефектоскопического контроля оборудования атомных реакторов.

Для указанных применений пьезоэлектрический керамический материал должен иметь высокую температуру Кюри, Тк (1200°С); широкий диапазон рабочих температур (до 800°С); высокую относительную плотность, не менее 95% от теоретической плотности, ρтеор; повышенную стабильность пьезомодуля d33 при внешних воздействиях - температуры до 800°С и механических нагрузок до 150 МПа; низкие значения относительной диэлектрической проницаемости, ε33T/ε0 менее 50 и тангенса угла диэлектрических потерь, tgδ не более 0.01; достаточно высокие значения пьезоэлектрического модуля, d33 в интервале (10-12) пКл/Н и высокую механическую прочность, σраст не ниже 25 МПа.

Известен пьезоэлектрический керамический материал с высокой Тк (1200°С) - метаниобат лития (МНЛ), полученный по обычной керамической технологии [1] или дорогостоящим непромышленным методом горячего прессования [2, 3], включающими твердофазный синтез, формование шихты и спекание в условиях атмосферного или извне приложенного давления. Однако изготовленный при таких условиях материал имеет невысокую плотность и склонен к саморазрушению, что препятствует его поляризации и достижению высоких показателей пьезоактивности.

Известен пьезоэлектрический керамический материал на основе МНЛ, включающий пирониобат стронция, Sr2Nb2O7 [4]. Недостатком этого материала является высокий tgδ (≥0.017). Кроме того, сложная технология его изготовления с элементами ковки на стадии рекристаллизации спекаемого синтезированного продукта затрудняют масштабирование производства.

Известен пьезоэлектрический керамический материал на основе МНЛ с добавками стекла, получаемый по обычной керамической технологии [5]. Недостатки материала - высокий tgδ (0.010-0.015) и недостаточно высокий пьезмодуль d33 (10 пКл/Н).

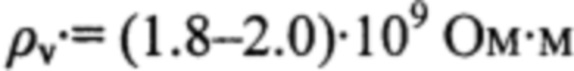

Наиболее близким к заявляемому материалу по технической сущности и достигаемому результату является пьезоэлектрический керамический материал на основе МНЛ с добавками кальция и стекла, получаемый по обычной керамической технологии [6] (прототип). Указанный материал содержит (масс. %): LiNbO3 (95.9-96.5), СаО (0.50-0.75), Li2O (0.55-0.66), B2O3 (0.27-0.31), SiO2 (2.06-2.40). Он имеет недостаточно высокую стабильность пьезомодуля d33 в интервале давлений и температур: изменение Δd33/d33 в интервале давлений Р=1.8-150 МПа при температуре 700°С составляет 6.9-9.4%; изменение Δd33/d33 в интервале температур 20-800°С при Р=0 составляет 10.5-19.0%. Материал имеет также высокие значения диэлектрических потерь  при значениях диэлектрической проницаемости ε33T/ε0=38-39, пьезомодуля d33=10-12 пКл/Н и удельного объемного электрического сопротивления

при значениях диэлектрической проницаемости ε33T/ε0=38-39, пьезомодуля d33=10-12 пКл/Н и удельного объемного электрического сопротивления  при 25°С.

при 25°С.

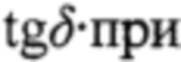

Техническим результатом настоящего изобретения является повышение стабильности пьезомодуля d33 в диапазоне температур 20-800°С и давлений 1.8-150 МПа, снижение тангенса угла диэлектрических потерь  сохранении низких значений диэлектрической проницаемости ε33T/ε0, достаточно высоких значений пьезомодуля d33 и механической прочности пьезоматериала σ.

сохранении низких значений диэлектрической проницаемости ε33T/ε0, достаточно высоких значений пьезомодуля d33 и механической прочности пьезоматериала σ.

Указанный технический результат достигается тем, что пьезоэлектрический керамический материал на основе метаниобата лития, включающий LiNbO3 и в качестве добавки СаО и стекло состава Li2O-B2O3-SiO2, согласно изобретению, он содержит TiO2 при следующем соотношении компонентов, масс. %:

LiNbO3 95.9-96.5

СаО 0.02-0.04

Li2O 0.67-0.87

B2O3 0.88-1.18

SiO2 1.34-1.72

TiO2 0.39-0.49

В таблице 1 приведены концентрации исходных компонентов (масс. %) и электрофизические параметры заявляемого пьезоэлектрического керамического материала.

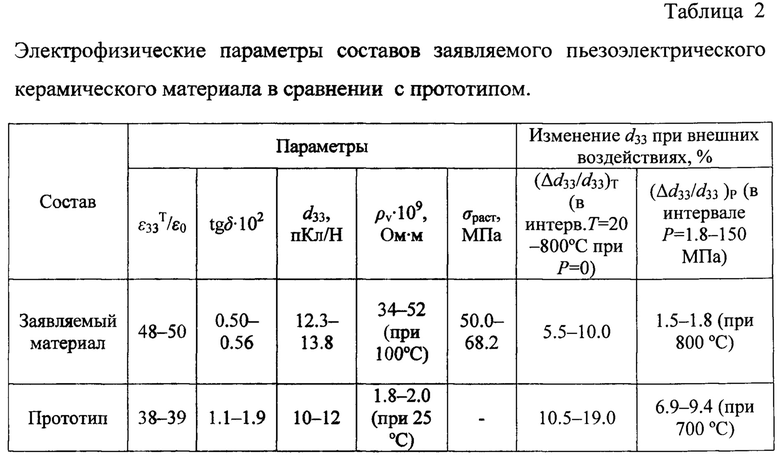

В таблице 2 приведены сравнительные электрофизические параметры заявляемого пьезоэлектрического керамического материала и прототипа.

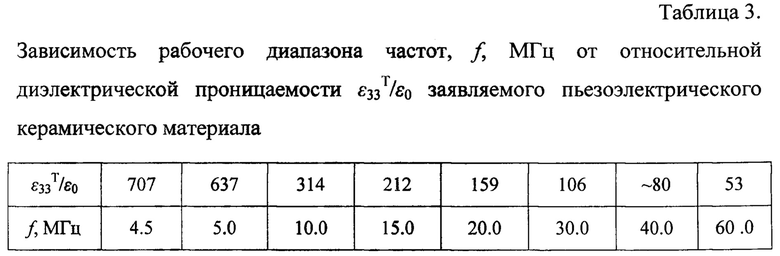

В таблице 3 приведена зависимость рабочего диапазона частот, ƒ, МГц от относительной диэлектрической проницаемости ε33T/ε0 заявляемого пьезоэлектрического керамического материала.

Введение гетеровалентного модификатора в структуру МНЛ приводит к образованию кислородных вакансий по схеме: Li1+Nb5+1-xTi4+xO2-3-x/2☐x/2, где ☐ - обозначение вакансий. Наличие кислородных вакансий приводит к уменьшению подвижности доменных границ и, следовательно, к увеличению стабильности параметров материала, в частности, пьезомодуля d33. Кроме того, образующиеся вакансии кислорода при введении в твердый раствор ионов модификаторов определяют процесс роста кристаллитов при спекании и способствуют накоплению модификатора у границ кристаллитов [7, стр. 122], что замедляет их рост и приводит к формированию более мелкозернистой структуры. Это обусловливает увеличение механической прочности материала. Введение TiO2 также приводит к снижению температуры спекания пьезокерамического материала из-за активизации диффузионных процессов и массопереноса при спекании, обусловленной появлением кислородных вакансий, участвующих в процессах рекристаллизационного спекания.

Достижение указанного технического результата подтверждается примерами выполнения и таблицами 1, 2.

Указанные составы получены введением в смесь Li2O(Li2CO3), Nb2O5, СаО на стадии их смешивания сверхстехиометрии оксида TiO2 в количествах 0.39-0.49 масс. %. Исходными материалами для синтеза взяты оксиды и карбонаты металлов следующих квалификаций: Li2CO3 - «х.ч.», Nb2O5 - Нбо-ПТ или «ч», СаО - «ч.д.а.», TiO2 - «о.с.ч.».

Синтез составов осуществлялся твердофазной реакцией в две стадии при температурах 800°С (первый обжиг) и 850°С (второй обжиг) в течение 5 ч. В синтезированный продукт вводилась добавка в виде тщательно измельченного стекла состава Li2O-B2O3-SiO2 при соотношении, масс. %:

Варка стекла осуществлялась из карбоната лития, оксидов кремния, бора квалификации «чда» при 1000°С в течение 6 час.

Из синтезированного материала прессовались цилиндрические заготовки диаметром 12 мм и толщиной 2 мм. Спекание образцов проводилось при подъеме температуры со скоростью 250 град/ч до температуры спекания Тсп=950-990°С, изотермическая выдержка составляла 4 часа. По окончании выдержки проводилось принудительное охлаждение образцов со скоростью 200-250 град/ч.

Металлизация (нанесение электродов) проводилась путем нанесения на плоские поверхности образцов серебросодержащей пасты и последующего ее вжигания при температуре 800°С в течение 0.5 час.

Поляризация образцов проводилась в полиэтиленсилоксановой жидкости ПЭС-5 при температуре 140-180°С в постоянном электрическом поле напряженностью (50-70)⋅102 кВ/м в течение 0.5-1.0 час.

В соответствии с ОСТ 11 0444-87 определялись электрофизические характеристики: относительная диэлектрическая проницаемость поляризованных образцов, ε33T/ε0, тангенс угла диэлектрических потерь, tgδ, пьезомодуль, d33, изменение пьезомодуля d33 в интервале давлений и температур, механическая прочность, σраст. Пьезомодуль d33 определялся квазистатическим методом. Предел механической прочности при статическом растяжении определялся методом диаметрального сжатия дисков плоскими штампами.

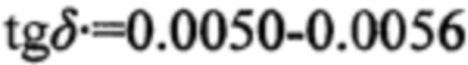

Как следует из таблицы 1 (примеры 1-3), предлагаемый пьезоэлектрический керамический материал обладает совокупностью параметров, отвечающих задаче изобретения: повышение стабильности пьезомодуля d33 в интервале давлений и температур: изменение Δd33/d33 в интервале давлений Р=0-150 МПа при температуре 800°С составляет 1.5-1.8%, изменение Δd33/d33 в интервале температур Т=20-800°С при Р=0 составляет 5.5-10.0%; снижение значений тангенса угла диэлектрических потерь до значений  при сохранении низких значений диэлектрической проницаемости ε33T/ε0=48-50, высоких значений пьезомодуля d33=12.3-13.8 пКл/Н. Кроме того предлагаемый керамический материал имеет высокие значения механической прочности

при сохранении низких значений диэлектрической проницаемости ε33T/ε0=48-50, высоких значений пьезомодуля d33=12.3-13.8 пКл/Н. Кроме того предлагаемый керамический материал имеет высокие значения механической прочности  МПа и удельного объемного электрического сопротивления

МПа и удельного объемного электрического сопротивления  при 100°С. Выход за пределы заявленных концентраций компонентов (примеры 4, 5) приводит к снижению целевых параметров, в частности, понижению стабильности d33, увеличению tgδ. Следует отметить также, что предлагаемый материал спекается при более низких температурах Тсп=950-990°С по сравнению с материалом - прототипом Тсп=1050-1090°С.

при 100°С. Выход за пределы заявленных концентраций компонентов (примеры 4, 5) приводит к снижению целевых параметров, в частности, понижению стабильности d33, увеличению tgδ. Следует отметить также, что предлагаемый материал спекается при более низких температурах Тсп=950-990°С по сравнению с материалом - прототипом Тсп=1050-1090°С.

Данные, приведенные в таблице 2, подтверждают преимущества предлагаемого пьезоэлектрического керамического материала по сравнению с материалом - прототипом, а именно, повышение стабильности пьезомодуля d33: в интервале давлений P=0-150 МПа при температуре 800°С (Δd33/d33)P=1.5-1.8) %, в интервале температур T=20-800°С при Р=0 (Δd33/d33)T=5.5-10.0%; снижение tgδ=0.0050-0.0056 при сохранении низких значений ε33T/ε0=48-50, высоких значений пьезомодуля d33=12.3-13.8 пКл/Н и механической прочности σраст=50.0-68.2 МПа.

Низкие значения ε33T/ε0=48-50, высокая стабильность пьезомодуля d33 к воздействию давления и температуры, низкие значения тангенса угла диэлектрических потерь и достаточно высокие значения d33=12.3-13.8 пКл/Н предлагаемого пьезоматериала определяют основное его назначение - использование для создания высокочастотных пьезопреобразователей на основе метаниобата лития, работающих в широком интервале температур 20-800°С и механических нагрузок - до 150 МПа, в частности, в устройствах дефектоскопического контроля оборудования атомных реакторов.

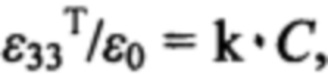

Возможность использования предлагаемого пьезоэлектрического материала в высокочастотных пьезопреобразователях подтверждается следующими расчетами. При условии согласования преобразователя с нагрузкой Ri=Rн, обычно реализуемое в выпускаемой промышленностью радиоэлектронной аппаратуре выходное сопротивление Rн составляет порядка 50 Ом для высоких частот, используя формулу для емкостного сопротивления преобразователя: Ri=1/ωC, где Ri - емкостное сопротивление преобразователя, Ом; ω - круговая частота, Гц; С - емкость, Φ; - можно оценить интервалы значений емкости С=1/2πƒRi для указанных диапазонов частот, а, следовательно, и относительной диэлектрической проницаемости поляризованных элементов,  где k - коэффициент, зависящий от размеров элементов,

где k - коэффициент, зависящий от размеров элементов,  Φ - диэлектрическая проницаемость вакуума; при k=1, ε33T/ε0=С.

Φ - диэлектрическая проницаемость вакуума; при k=1, ε33T/ε0=С.

Как следует из таблицы 3, для работы в высокочастотных пьезопреобразователях получены необходимые значения ε33T/ε0 менее 100.

Источники информации:

1. Шапиро З.И., Федулов С.А., Веневцев Ю.Н., Ригерман Л.Г. Исследование системы LiTaO3 - LiNbO3 // Изв. АН СССР. Сер. физ. 1965. Т. 29. №6. С. 1047-1050.

2. Фесенко Е.Г., Чернышков В.А., Резниченко Л.А., Баранов В.В., Данцигер A.Я., Прокопало О.И. Исследование горячепрессованной керамики метаниобата лития в широком интервале температур // ЖТФ. 1984. Т. 54. №2. С. 412-415.

3. Фесенко Е.Г., Смотраков В.Г., Чернышков В.А., Клевцов А.Н., Сервули B.А., Резниченко Л.А. // А.С. 1087489. МПК С04В 35/00. Способ изготовления керамики метаниобата лития. Опубл. 23.04.1984. Бюл. №15.

4. Резниченко Л.А., Разумовская О.Н., Вербенко И.А., Юрасов Ю.И., Титов С.В. // Патент РФ №2358953 С2. МПК С04В 35/495. Пьезоэлектрический керамический материал. Опубл. 20.06.2009. Бюл. №17.

5. Смотраков В.Г., Панич А.Е., Еремкин В.В., Полонская A.M., Вусевкер Ю.А. // Патент РФ №2017700 С1. МПК С04В 35/00. Способ получения керамики метаниобата лития. Опубл. 15.08.1994.

6. Смотраков В.Г., Панич А.Е., Еремкин В.В., Полонская A.M., Вусевкер Ю.А. // Патент РФ №2040506 С1. МПК С04В 35/00. Пьезокерамический материал. Опубл. 25.07.1995 - прототип.

7. Фесенко Е.Г., Данцигер А.Я., Разумовская О.Н. Новые пьезокерамические материалы. Ростов-на-Дону: Изд-во Ростовского университета, 1983. 156 с., стр. 122.

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокотемпературный пьезоэлектрический керамический материал на основе метаниобата лития | 2019 |

|

RU2712081C1 |

| Бессвинцовый пьезоэлектрический керамический материал | 2019 |

|

RU2728056C1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2007 |

|

RU2358953C2 |

| ПЬЕЗОКЕРАМИЧЕСКИЙ МАТЕРИАЛ | 1992 |

|

RU2040506C1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2015 |

|

RU2597352C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ МЕТАНИОБАТА ЛИТИЯ | 1991 |

|

RU2017700C1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2013 |

|

RU2542008C1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2015 |

|

RU2596837C1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2011 |

|

RU2498961C2 |

| Способ изготовления пьезокерамического материала на основе фаз цирконата-титаната свинца | 2024 |

|

RU2830036C1 |

Изобретение относится к пьезотехнике и может быть использовано для создания высокочастотных пьезопреобразователей, работающих в широком интервале температур 20-800°С и механических нагрузок до 150 МПа. Материал имеет состав, масс. % LiNbO3 95.9-96.5, CaO 0.02-0.04, Li2O 0.67-0.87, B2O3 0.88-1.18, SiO2 1.34-1.72, TiO2 0.39-0.49. Технический результат - повышение стабильности пьезомодуля d33 в интервале давлений до 150 МПа, снижение tgδ, повышение механической прочности. 3 табл.

Пьезоэлектрический керамический материал, включающий LiNbO3 и в качестве добавки СаО и стекло состава Li2O-B2O3-SiO2, отличающийся тем, что он содержит TiO2 при следующем соотношении компонентов, мас.%:

| ПЬЕЗОКЕРАМИЧЕСКИЙ МАТЕРИАЛ | 1992 |

|

RU2040506C1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2007 |

|

RU2358953C2 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2010 |

|

RU2440954C2 |

| US 0007531947 B2, 12.95.2009 | |||

| JP 8244221 A, 24.09.1996 | |||

| US 0010003009 B2, 19.06.2018 | |||

| CN 108585851 A, 28.09.2018. | |||

Авторы

Даты

2020-01-24—Публикация

2019-07-24—Подача