Изобретение относится к пьезотехнике и может быть использовано для создания пьезоэлектрических устройств измерительной высокочастотной техники, в частности, в пьезоэлектрических датчиках многоразового использования для контроля объектов, испытывающих экстремальные внешние воздействия (температуру, давление, удар, вибрации).

Для указанных применений пьезоэлектрический керамический материал должен иметь высокую температуру Кюри, Тк (1200°С); широкий диапазон рабочих температур (до 800°С); высокую относительную плотность, не менее 95% от теоретической плотности, ρтеор; повышенную стабильность пьезомодуля d33 при внешних воздействиях - температуры до 800°С и механических нагрузок до 150 МПа; низкие значения относительной диэлектрической проницаемости, ε33T/ε0 менее 50 и тангенса угла диэлектрических потерь, tgδ не более 0.01; достаточно высокие значения пьезоэлектрического модуля, d33 в интервале (10-12) пКл/Н и высокую механическую прочность, σраст не ниже 25 МПа.

Известен пьезоэлектрический керамический материал с высокой Тк (1200°С) - метаниобат лития (МНЛ), полученный по обычной керамической технологии [1] или дорогостоящим непромышленным методом горячего прессования [2, 3], включающими твердофазный синтез, формование шихты и спекание в условиях атмосферного или извне приложенного давления. Однако, изготовленный при таких условиях материал имеет невысокую плотность и склонен к саморазрушению, что препятствует его поляризации и достижению высоких показателей пьезоактивности.

Известен пьезоэлектрический керамический материал на основе МНЛ, включающий пирониобат стронция, Sr2Nb2O7 [4]. Недостатком этого материала является высокий tgδ (≥0.017). Кроме того, сложная технология его изготовления с элементами ковки на стадии рекристаллизации спекаемого синтезированного продукта затрудняют масштабирование производства.

Известен пьезоэлектрический керамический материал на основе МНЛ с добавками кальция и стекла, получаемый по обычной керамической технологии [5]. Материал имеет высокие значения диэлектрических потерь (tgδ=0.011-0.019) при значениях диэлектрической проницаемости ε33T/ε0=38-39 и пьезомодуля d33=10-12 пКл/Н.

Наиболее близким к заявляемому материалу по технической сущности и достигаемому результату является пьезоэлектрический керамический материал на основе МНЛ с добавкой, получаемый по обычной керамической технологии, в качестве добавки он содержит стекло состава Li2O-1.8SiO2-0.2B2O3 в количестве 2.0-3.5 масс. % [6] (прототип). Недостатки материала - недостаточно высокие механическая прочность σ (~25 МПа), пьезомодуль d33 (10 пКл/Н), высокая температура спекания (Тсп=1110-1150°С), высокие диэлектрические потери (tgδ=0.010-0.015).

Техническим результатом настоящего изобретения является повышение механической прочности, снижение температуры спекания при сохранении низких значений диэлектрической проницаемости ε33T/ε0, достаточно высоких значениях пьезомодуля d33 и скорости звука пьезоматериала.

Указанный технический результат достигается тем, что высокотемпературный пьезоэлектрический керамический материал на основе метаниобата лития, включающий LiNbO3 и добавку, согласно изобретению содержит в качестве добавки А2+TiO3, где А2+ - Cu, Ni, Со, а его состав отвечает формуле (1-x)LiNbO3-xA2+TiO3, где х=0.005-0.030.

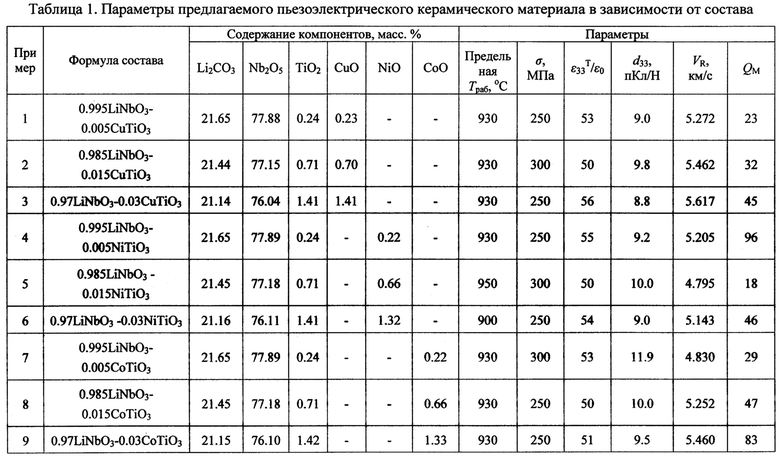

В таблице 1 приведены значения электрофизических параметров заявляемого пьезоэлектрического керамического материала в зависимости от состава.

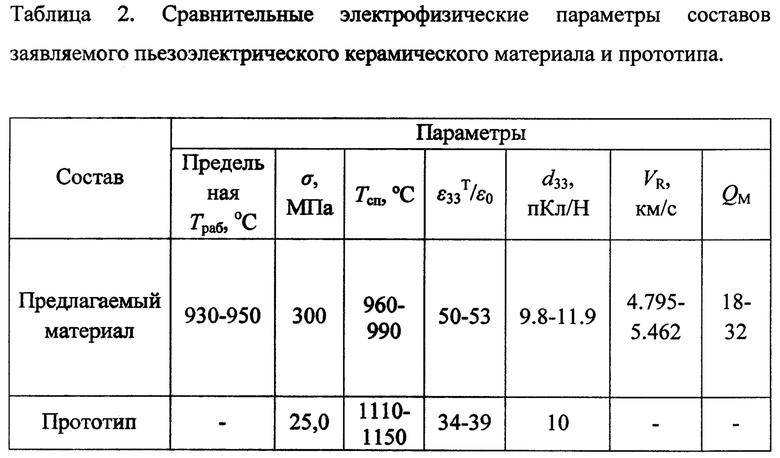

В таблице 2 приведены сравнительные параметры оптимальных составов заявляемого пьезоэлектрического керамического материала и прототипа.

При гетеровалентном модифицировании исходного (базового) материала путем замещения А- или В- катионов (в перовскитовой структуре вида АВО3) ионами большей или меньшей валентности реализуются следующие схемы модифицирования:

- при замещении в А-подрешетке двухвалентными ионами Cu2+, Ni2+, Со2+: Li1+1-xCu2+xNb5+O2-3+x/2, Li1+1-xNi2+xNb5+O2-3+x/2, Li1+1-xCo2+xNb5+O2-3+x/2;

- при замещении в В-подрешетке четырехвалентным ионом Ti4+:

Li1+Nb5+1-yTiy4+O2-3-y/2□y/2, где □ - обозначение вакансий.

Появление кислородных вакансий при замещении в В-подрешетке приводит к активизации диффузионных процессов и массопереноса при спекании объектов, что приводит к снижению температуры спекания пьезокерамического материала, благоприятствует улучшению их технологичности, и, как следствие, формированию более совершенной структуры. Кроме того, образующиеся вакансии кислорода определяют процесс роста кристаллитов при спекании и способствуют накоплению модификатора у границ кристаллитов, что замедляет их рост и приводит к формированию более мелкозернистой структуры, что обусловливает увеличение механической прочности материала. В случае образования анионизбыточных сред механизм формирования макрооткликов несколько другой. Следуя [7, стр. 233], избыток кислорода размещается либо в междуузельных позициях, либо скапливается на определенных кристаллографических плоскостях, организуя некие расширенные кластеры Уиллиса, в составе которых присутствуют вакансии. Следует отметить также, что пьезодатчики из керамического МНЛ имеют малую массу за счет низкого удельного веса 4.5-4.6 г/см3 и небольшие габариты за счет высокой скорости звука, VR=4.80-5.46 км/с, что позволяет получать высокую заданную частоту на менее тонких пластинах и высокую надежность при жестких условиях эксплуатации.

В качестве исходных компонентов использовались оксиды и карбонаты металлов следующих квалификаций: Li2CO3 - «хч» или «чда», Nb2O5 - Нбо ПТ, TiO2 - «осч», CuO - «чда», CoO - «ч», NiO - «ч». Шихта готовилась смешиванием компонентов в шаровой мельнице в различных средах, в том числе, в этиловом спирте в течение 15 час. Соотношения компонентов, полученные в соответствии с общей формулой состава (1-х)LiNbO3-хА2+TiO3, где А2+ - Cu, Ni, Со, составляют в масс. %: Li2CO3 21.14-21.65, Nb2O5 76.04-77.88, CuO 0.23-1.41, TiO2 0.24-1.41; Li2CO3 21.16-21.65, Nb2O5 76.11-77.89, NiO 0.22-1.32, TiO2 0.24-1.41; Li2CO3 21.15-21.65, Nb2O5 76.10-77.89, CoO 0.22-1.33, TiO2 0.24-1.42.

Составы синтезировались методом твердофазных реакций в одну стадию при 750-780°С в течение 4 час. Обжиг шихты при синтезе производился насыпным способом (шихта в виде порошка, а не брикетов).

Спекание образцов проводилось по обычной керамической технологии при подъеме температуры со скоростью 250 град/ч до температуры Тсп=960-990°С (в зависимости от состава) и изотермической выдержке 3-6 часов. По окончании выдержки проводилось принудительное охлаждение образцов со скоростью 200-250 град/ч.

Металлизация (нанесение электродов) проводилась путем нанесения на плоские поверхности образцов серебросодержащей пасты и последующего ее вжигания при температуре 800°С в течение 0.5 час.

Поляризация образцов проводилась в полиэтиленсилоксановой жидкости ПЭС-5 при температуре 180°С в постоянном электрическом поле напряженностью (60-70)⋅102 кВ/м в течение 1.0 час.

В соответствии с ОСТ 110444-87 определялись электрофизические характеристики: относительная диэлектрическая проницаемость поляризованных образцов, ε33T/ε0, пьезомодуль, d33, скорость звука, VR, механическая прочность, σ, механическая добротность, QM.

Как следует из таблицы 1, примеры 2, 5, 7 свидетельствуют о том, что предлагаемый пьезоэлектрический керамический материал обладает совокупностью параметров, отвечающих задаче изобретения: повышение механической прочности при сжатии σ до 300 МПа, снижение температуры спекания до 960-990°С при сохранении низкой диэлектрической проницаемости ε33T/ε0=50-53, достаточно высокого пьезомодуля d33=9.8-11.90 пКл/Н и высокой скорости звука VR=4.795-5.462 км/с. Выход за пределы заявленных концентраций компонентов (примеры 3, 6, 9) приводит к снижению целевых параметров, в частности, σ и d33.

Данные, приведенные в таблице 2, подтверждают преимущества предлагаемого пьезоэлектрического керамического материала по сравнению с материалом - прототипом, а именно, повышение механической прочности, снижение температуры спекания при сохранении низких значений ε33T/ε0, достаточно высоких значений пьезомодуля d33 и скорости звука пьезоматериала и определяют основное его назначение - использование для создания пьезоэлементов устройств измерительной высокочастотной техники, в частности, в пьезоэлектрических датчиках многоразового использования для контроля объектов, испытывающих экстремальные внешние воздействия (температуру, давление, удар, вибрации).

Источники информации:

1. Шапиро З.И., Федулов С.А., Веневцев Ю.Н., Ригерман Л.Г. Исследование системы LiTaO3 - LiNbO3 // Изв. АН СССР. Сер. физ. 1965. Т. 29. №6. С. 1047-1050.

2. Фесенко Е.Г., Чернышков В.А., Резниченко Л.А., Баранов В.В., Данцигер А.Я., Прокопало О.И. Исследование горячепрессованной керамики метаниобата лития в широком интервале температур // ЖТФ. 1984. Т. 54. №2. С. 412-415.

3. Фесенко Е.Г., Смотраков В.Г., Чернышков В.А., Клевцов А.Н., Сервули В.А., Резниченко Л.А. // А.С. 1087489. МПК С04В 35/00. Способ изготовления керамики метаниобата лития. Опубл. 23.04.1984. Бюл. №15.

4. Резниченко Л.А., Разумовская О.Н., Вербенко И.А., Юрасов Ю.И., Титов С.В. // Патент РФ №2358953 С2. МПК С04В 35/495. Пьезоэлектрический керамический материал. Опубл. 20.06.2009. Бюл. №17.

5. Смотраков В.Г., Панич А.Е., Еремкин В.В., Полонская A.M., Вусевкер Ю.А. // Патент РФ №2040506 С1. МПК С04В 35/00. Пьезокерамический материал. Опубл. 25.07.1995.

6. Смотраков В.Г., Панич А.Е., Еремкин В.В., Полонская A.M., Вусевкер Ю.А. // Патент РФ №2017700 С1. МПК С04В 35/00. Способ получения керамики метаниобата лития. Опубл. 15.08.1994. - прототип.

7. Рао Ч.Н.Р., Гопалакришнан Дж. Новые направления в химии твердого тела. Новосибирск: «Наука», Сиб. отд-ие, пер. с англ. 1990. 519 с., стр. 233.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пьезоэлектрический керамический материал на основе метаниобата лития | 2019 |

|

RU2712083C1 |

| Бессвинцовый пьезоэлектрический керамический материал | 2019 |

|

RU2728056C1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2007 |

|

RU2358953C2 |

| ПЬЕЗОКЕРАМИЧЕСКИЙ МАТЕРИАЛ | 1992 |

|

RU2040506C1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2011 |

|

RU2498961C2 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2013 |

|

RU2542008C1 |

| ПИРОЭЛЕКТРИЧЕСКИЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2006 |

|

RU2360890C2 |

| Способ изготовления пьезокерамического материала на основе фаз цирконата-титаната свинца | 2024 |

|

RU2830036C1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2013 |

|

RU2542004C1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2010 |

|

RU2440954C2 |

Изобретение описывает высокотемпературный пьезоэлектрический керамический материал на основе метаниобата лития, включающий LiNbO3 и добавку А2+TiO3, где А2+ - Cu, Ni, Со и состав отвечает формуле (1-x)LiNbO3-xA2+TiO3, при этом х=0.005-0.030. Технический результат - повышение механической прочности при сжатии до 300 МПа, снижение температуры спекания до 960-990°С при сохранении низкой диэлектрической проницаемости ε33T/ε0=50-53, достаточно высокого пьезомодуля d33=9.8-11.90 пКл/Н и высокой скорости звука VR=4.795-5.462 км/с. 2 табл.

Высокотемпературный пьезоэлектрический керамический материал на основе метаниобата лития, включающий LiNbO3 и добавку, отличающийся тем, что он содержит в качестве добавки А2+TiO3, где А2+ - Cu, Ni, Со, а его состав отвечает формуле (1-x)LiNbO3-хА2+TiO3, где х=0.005-0.030.

| БЕССВИНЦОВЫЙ ПЬЕЗОЭЛЕКТРИЧЕСКИЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2014 |

|

RU2571465C1 |

| ПЬЕЗОКЕРАМИЧЕСКИЙ МАТЕРИАЛ | 1992 |

|

RU2040506C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ МЕТАНИОБАТА ЛИТИЯ | 1991 |

|

RU2017700C1 |

| Пьезоэлектрический керамический материал | 1986 |

|

SU1331856A1 |

| Активный элемент микрокриогенных устройств | 1990 |

|

SU1705263A1 |

| JP 6097219 B2, 15.03.2017 | |||

| JP 2009218124 A, 24.09.2009. | |||

Авторы

Даты

2020-01-24—Публикация

2019-07-24—Подача