Изобретение относится к составам стеклокерамических материалов, используемых в качестве конструкционных в химической, легкой и радиоэлектронной отраслях промышленности.

Известен стеклокерамический материал, состоящий из смеси 50-65 мас. порошка стекла, содержащего, мас. CaO 10,0-55,0, SiO2 45,0-70,0, Al2O3 0,0-30,0, добавки до 10,0 и 50-35 мас. порошка Al2O3 [1]

Недостатком этого материала является низкие износостойкость (глубина лунки, образующейся при взаимодействии вращающегося диска с закрепленным неподвижно образцом при прижимающем усилии 50 Н и времени истирания 15 мин, 16,87˙10-3 мм) и микротвердость (9400 МПа).

Известен также стеклокерамический материал, состоящий из смеси 40-50 мас. порошкового незакристаллизованного стекла, содержащего, мас. SiO2 50,0-60,0, Al2O3 4,5-15,0, CaO 21,1-27,3, MgO 0,6-16,7, B2O3 8,2-16,7, Na2O + K2O 0,1-1,8; и 50-60 мас. порошка Al2O3 [2]

Этот материал обладает недостаточными износостойкостью (глубина лунки 10,08˙10-3 мм) и микротвердостью (9600 МПа).

Наиболее близким к предлагаемому является состав для получения высокоглиноземистой керамики, содержащий 75-97 мас. оксида алюминия и 3-25 мас. стеклоферрита состава, мас. SiO2 30-50, Al2O3 5-20, TiO2 1-15, оксиды ЩЗЭ 14-26, ZnO 1-10, PbO 1-10 [3]

Такая шихта характеризуется относительно высокой температурой спекания и значительной вязкостью стеклофазы.

Целью изобретения является снижение температуры спекания и повышение износостойкости и микротвердости.

Цель достигается тем, что износостойкий стеклокерамический материал, включающий Al2O3 и стекло, содержащее Si2O3, Al2O3, TiO2, ЩЗЭ, содержит Al2O3 и стекло в соотношении Al2O3:стекло, равном (75-85):(25-15), а стекло содержит в качестве ЩЗЭ СаO, BaO и дополнительно В2O3 при следующем соотношении компонентов, мас. SiO2 38,13-45,6, TiO2 11,55-17,75, Al2O3 16,53-19,24, CaO 2,12-3,64, BaO 18,52-22,2, B2O3 1,36-3,98.

Известно использование стекла состава, мас. SiO2 38,13-45,6, TiO2 11,55-17,75, Al2O3 16,53-19,24, CaO 2,12-3,64, BaO 18,52-22,2, B2O3 1,36-3,97, для получения стеклокерамического материала с расширенным температурным интервалом кристаллизации и спекания и повышенной стабильностью диэлектрических свойств при 100-200оС [3]

Использование этого стекла в композиции с Al2O3 в стеклокерамическом материале с целью повышения износостойкости и микротвердости известно и предлагается впервые.

В процессе термообработки предлагаемого материала происходят сложные физико-химические процессы, связанные с кристаллизацией стекла и взаимодействием стеклофазы с Al2O3, в результате чего стеклокерамический материал представлен следующими кристаллическими фазами: α-корундом, β -цельзианом, муллитом и рутилом наряду с небольшим количеством остаточной стекловидной фазы, обогащенной SiO2 и Al2O3. В результате подобного сочетания фаз синтезированный стеклокерамический материал обеспечивает повышение износостойкости и микротвердости по сравнению с прототипом. Кроме того, повышение износостойкости и микротвердости достигается за счет увеличения количества Al2O3 до 75-85% и отсутствия в составе вводимого стекла оксидов щелочных металлов.

Изобретение поясняется конкретными примерами.

П р и м е р 1. Берут 75 мас. порошка Al2O3 (размер зерен 2 мкм) и 25 мас. порошка стекла состава, мас. SiO2 38,13, TiO2 17,75, Al2O3 18,77, CaO 2,85, BaO 18,52, B2O3 3,98, с удельной поверхностью 6000-6500 см2/г. Порошки тщательно перемешивают и формуют изделия методом термопластического прессования, добавляя 0,5 мас. олеиновой кислоты в качестве поверхностно-активного вещества и 16,5 мас. парафина в качестве пластификатора. После этого осуществляют выжигание парафина при медленном подъеме температуры до 860-880оС, а затем спекание при 1475-1550оС. При необходимости изделия шлифуют и полируют.

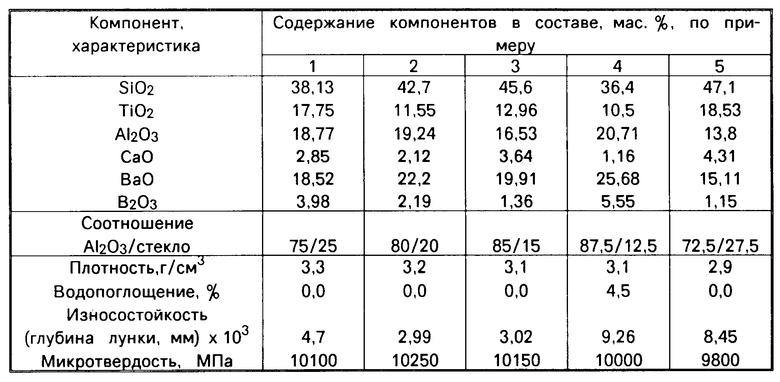

Примеры 2-5 выполняют аналогично, но они отличаются соотношением компонентов и составом стекла и приведены в таблице.

Из таблицы видно, что применение предлагаемого стеклокерамического материала позволяет увеличить износостойкость более чем в 3 раза и микротвердость на 7% по сравнению с прототипом и тем самым увеличить срок эксплуатации деталей, выполненных из этого материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЛАЗУРЬ | 1991 |

|

RU2024446C1 |

| БЕТОННАЯ СМЕСЬ | 1991 |

|

RU2068818C1 |

| СТЕКЛОКЕРАМИЧЕСКОЕ ПОКРЫТИЕ ДЛЯ ВАНАДИЯ И ЕГО СПЛАВОВ | 1996 |

|

RU2096358C1 |

| ПОКРЫТИЕ ДЛЯ ЗАЩИТЫ ЦИРКОНИЯ И ЕГО СПЛАВОВ ОТ ОКИСЛЕНИЯ | 1999 |

|

RU2159746C2 |

| КЕРАМИЧЕСКАЯ СВЯЗКА ДЛЯ ИНСТРУМЕНТА ИЗ КУБИЧЕСКОГО НИТРИДА БОРА | 1991 |

|

RU2024465C1 |

| БАТАРЕЯ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ, И СТЕКЛО, ПРИМЕНЯЕМОЕ В КАЧЕСТВЕ СТЕКЛЯННОГО УПЛОТНИТЕЛЯ В БАТАРЕЕ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2010 |

|

RU2527627C9 |

| ФОСФАТНОЕ СТЕКЛО ДЛЯ ПОГЛОЩАЮЩИХ ОБОЛОЧЕК ДИСКОВЫХ АКТИВНЫХ ЭЛЕМЕНТОВ | 2014 |

|

RU2554961C1 |

| НИЗКОТЕМПЕРАТУРНЫЙ СТЕКЛОКЕРАМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОННОЙ ТЕХНИКИ | 2020 |

|

RU2753522C1 |

| БАТАРЕЯ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И ПРИМЕНЕНИЕ Е-СТЕКЛА В КАЧЕСТВЕ СТЕКЛЯННОГО УПЛОТНИТЕЛЯ В БАТАРЕЕ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2009 |

|

RU2489778C9 |

| Стеклокерамический материал | 1990 |

|

SU1770312A1 |

Использование: в производстве стеклокерамических материалов, используемых в качестве конструкционных в химической, легкой и радиоэлектронной отраслях промышленности. Сущность изобретения: стеклокерамический материал содержит Al2O3 и стекло в соотношении, равном (75-85): (25-1 5). При этом стекло содержит, мас.%: SiO2 38,13-45,6, TiO2 11,55-17,75, Al2O3 16,53-19,24, CaO 2,12-3,64, BaO 18,52-22,2, B2O3 1,36-3,98. Порошки Al2O3 и стекла тщательно перемешивают и формуют изделия методом термопластического прессования, добавляя 0,5 мас.% олеиновой кислоты и 16,5 мас.% парафина. Парафин выжигают при медленном подъеме температуры до 860-880°С, а затем полученные полуфабрикаты спекают при 1475-1500°С в течение 50 мин. Полученный материал имеет износостойкость (2,99-4,7)·10-3 мм, микротвердость 10100-10250 МПа, удельное объемное сопративление (3,0-3,5)·108 Ом см. 1 табл.

ИЗНОСОСТОЙКИЙ СТЕКЛОКЕРАМИЧЕСКИЙ МАТЕРИАЛ, включающий Al2O3 и стекло, содержащее SiO2, Al2O3, TiO2, щелочноземельный элемент, отличающийся тем, что, с целью снижения температуры спекания, повышения износостойкости и микротвердости, он содержит Al2O3 и стекло в соотношении Al2O3 стекло (75 85) (25 15), а стекло содержит в качестве щелочноземельного элемента CaO и BaO и дополнительно B2O3 при следующем соотношении компонентов, мас.

SiO2 38,13 45,6

Al2O3 16,53 19,24

TiO2 11,55 17,75

CaO 2,12 3,64

BaO 18,52 22,2

B2O3 1,36 3,98

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Патент США N 3801337, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1995-05-27—Публикация

1991-05-22—Подача