Настоящее изобретение относится к способу получения ароматических углеводородов, в частности, к получению ароматических углеводородов путем пропускания метанола и монооксида углерода через катализатор, нагруженный кислотным молекулярным ситом ZSM-5, не содержащим металлическую добавку.

УРОВЕНЬ ТЕХНИКИ

Ароматические углеводороды, в частности, бензол, толуол и ксилол, известные под общим названием БТК, являются важными органическими химическими сырьевыми материалами, которые по выходу и масштабу уступают только этилену и пропилену. Производные ароматических углеводородов широко используются в химических продуктах и химических продуктах тонкого органического синтеза, таких как топлива, продукты нефтехимического синтеза, химические волокна, пластмассы и резины.

В настоящее время ароматические углеводороды в основном получают из нефти, при этом в мире 70% ароматических углеводородов в виде БТК получают из технологической установки каталитического риформинга нефтеперерабатывающего завода. Технология каталитического риформинга представляет собой тип процесса, в котором в качестве сырьевого материала применяют нафту и используют риформинг с полурегенерацией и непрерывной регенерацией. В общем случае при каталитическом риформинге используют платиносодержащий катализатор. Типичные способы каталитического риформинга представлены способом CCR платформинга от компании UOP и способом с применением установки для ароматизации (Aromizer), разработанным IFP (Французским институтом нефти). Кроме того, способ производства ароматических углеводородов на основе переработки нефти дополнительно включает технологию гидрогенизации бензина, технологию экстракции ароматических углеводородов, технологию превращения тяжелых ароматических углеводородов в более легкие ароматические углеводороды и технологию ароматизации легких углеводородов.

С непрерывным развитием общества спрос на ароматические углеводороды в мире увеличивается. Однако все более недостаточные нефтяные ресурсы приводят к тому, что цены на ароматические углеводороды, в частности, БТК, остаются высокими. С учетом текущей энергетической структуры в Китае «богатой углем и бедной нефтью», огромное значение имеет энергичная разработка химического способа переработки угля с получением ароматических углеводородов. В технологии получения ароматических углеводородов в угольной химической промышленности наиболее широкомасштабным является исследование технологии превращения метанола, который представляет собой базовый продукт в угольной химической промышленности, в ароматические углеводороды (МТА). Как правило, в технологии превращения метанола в ароматические углеводороды используют катализатор на основе кислотного молекулярного сита ZSM-5, модифицированный металлической добавкой в виде цинка, галлия, серебра и т.п. Однако такие факторы, как легкость сублимации или агрегации металлов в высокотемпературных условиях, быстрое уменьшение селективности в отношении ароматических углеводородов, короткий срок службы катализатора, низкая селективность в отношении ВТХ и значительное снижение производительности катализатора после регенерации, ограничили широкомасштабное промышленное применение технологии превращения метанола в ароматические углеводороды.

Поэтому существует потребность в разработке способа получения ароматических углеводородов из метанола, который обладает преимуществами сточки зрения улучшения селективности при получении ароматических углеводородов и срока службы катализатора без значительного ухудшения рабочих характеристик катализатора после регенерации.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В настоящем изобретении предложен способ получения ароматических углеводородов из метанола, который обладает преимуществами сточки зрения улучшения селективности при получении ароматических углеводородов и срока службы катализатора без значительного ухудшения рабочих характеристик катализатора после регенерации. Результат указанного способа достигается в основном за счет монооксида углерода и кислотного ZSM-5-молекулярного сита, не содержащего металлическую добавку, в качестве катализатора.

В частности, способ получения ароматических углеводородов, предложенный в настоящем изобретении, включает пропускание метанола и монооксида углерода через реактор, нагруженный катализатором на основе кислотного ZSM-5-молекулярного сита, не содержащим металлическую добавку, с получением ароматических углеводородов в условиях реакции.

Согласно одному из конкретных вариантов реализации молярное отношение метанола к монооксиду углерода меньше или равно 1:1.

Согласно одному из конкретных вариантов реализации молярное отношение метанола к монооксиду углерода меньше или равно 1:20 и больше или равно 1:100.

Согласно одному из конкретных вариантов реализации кислотное молекулярное сито ZSM-5 представляет собой молекулярное сито ZSM-5 в водородной форме.

Согласно одному из конкретных вариантов реализации атомное отношение кремния к алюминию в кислотном молекулярном сите ZSM-5 составляет Si/Al=3-200.

Согласно одному из конкретных вариантов реализации атомное отношение кремния к алюминию в кислотном молекулярном сите ZSM-5 составляет Si/Al=10-40.

Согласно одному из конкретных вариантов реализации кислотное молекулярное сито ZSM-5 представляет собой молекулярное сито ZSM-5 в водородной форме, которое не подвергалось пропитке металлической добавкой, ионному обмену или физическому смешиванию.

Согласно одному из конкретных вариантов реализации кислотное молекулярное сито ZSM-5 содержит по меньшей мере одну структуру, выбранную из группы, состоящей из микронной структуры, наноструктуры, микропористой структуры и мезопористой-микропористой структуры.

Согласно одному из конкретных вариантов реализации условия реакции специально составляют: температура реакции составляет от 350°С до 550°С, давление реакции составляет от 0,5 МПа до 10,0 МПа и объемная скорость метанола на единицу массы катализатора в час составляет от 0,01 ч-1 до 20 ч-1.

Согласно одному из конкретных вариантов реализации температура реакции составляет от 390°С до 480°С, давление реакции составляет от 3 МПа до 7 МПа и объемная скорость метанола на единицу массы катализатора в час составляет от 0,3 ч-1 до 3,0 ч-1.

Согласно одному из конкретных вариантов реализации реактор представляет собой реактор с неподвижным слоем, реактор с подвижным слоем или реактор с псевдоожиженным слоем для проведения непрерывной реакции.

Согласно одному из конкретных вариантов реализации реактор представляет собой реактор с неподвижным слоем.

Реактор представляет собой один или более реакторов с неподвижным слоем. Может быть использована форма непрерывной реакции. Можно использовать один или более реакторов с неподвижным слоем. При применении множества реакторов с неподвижным слоем указанные реакторы могут быть соединены последовательно, параллельно или в форме их комбинации.

Положительные результаты, которые достигаются с помощью настоящего изобретения, включают:

1. При сравнении способа, предложенного в настоящем изобретении, со способами, известными из уровня техники, селективность в отношении ароматических углеводородов, в частности, БТК, может быть улучшена и стабилизирована, при этом срок службы при однократном проходе катализатора может быть продлен за счет добавления монооксида углерода в реакцию ароматизации метанола.

2. При сравнении способа, предложенного в настоящем изобретении, со способами, известными из уровня техники, катализатор, дезактивированный в процессе ароматизации метанола в атмосфере монооксида углерода, не демонстрирует существенного снижения производительности после повторных регенераций.

3. При сравнении способа, предложенного в настоящем изобретении, со способами, известными из уровня техники, в предложенном способе получения катализатора стадия добавления металлической добавки отсутствует, что упрощает указанный способ.

4. При сравнении способа, предложенного в настоящем изобретении, со способами, известными из уровня техники, отсутствует необходимость добавления к катализатору металлической добавки, что значительно снижает стоимость и облегчает защиту окружающей среды.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТА РЕАЛИЗАЦИИ

Ниже настоящее изобретение будет подробно описано со ссылкой на примеры, однако настоящее изобретение не ограничено приведенными примерами.

Все сырьевые материалы, используемые в примерах настоящего изобретения, можно приобрести на коммерческих условиях, если не указано иное.

В приведенных примерах аналитические способы и методы расчета скорости превращения и селективности являются следующими:

Автоматизированный анализ выполняли с применением газового хроматографа Agilent 7890, оборудованного газовым автодозатором, детектором по теплопроводности (TCD), соединенным с насадочной колонкой TDX-1, и пламенно-ионизационным детектором (FID), соединенным с капиллярной колонкой FFAP.

В некоторых примерах настоящего изобретения, как скорость превращения, так и селективность, рассчитывали на основе числа молей углерода:

Скорость превращения метанола = [(число молей углерода в метаноле в сырье) ÷ (число молей углерода в метаноле в выгружаемом потоке)] (число молей углерода в метаноле в сырье) × 100%

Селективность в отношении жидких углеводородов (углеводородов, содержащих 5 атомов углерода или более) = (число молей углерода в жидких углеводородах в выгружаемом потоке) ÷ (число молей углерода во всех продуктах в выгружаемом потоке) × 100%

Селективность в отношении ароматических углеводородов = (число молей углерода в ароматических углеводородах в выгружаемом потоке) ÷ (число молей углерода во всех продуктах в выгружаемом потоке) × 100%

Селективность в отношении БТК = (число молей углерода в БТК в выгружаемом потоке) (число молей углерода во всех продуктах в выгружаемом потоке) × 100%

Пример 1

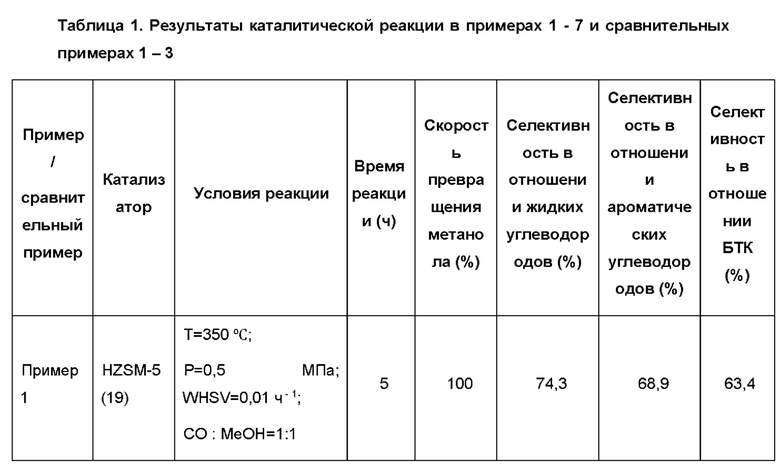

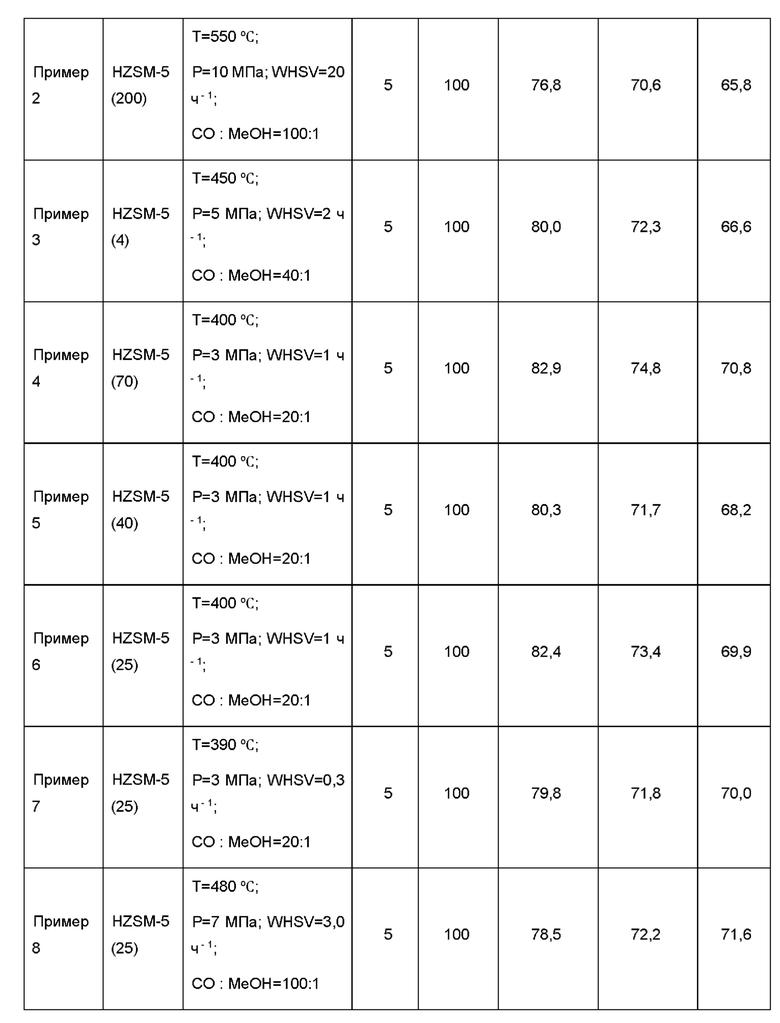

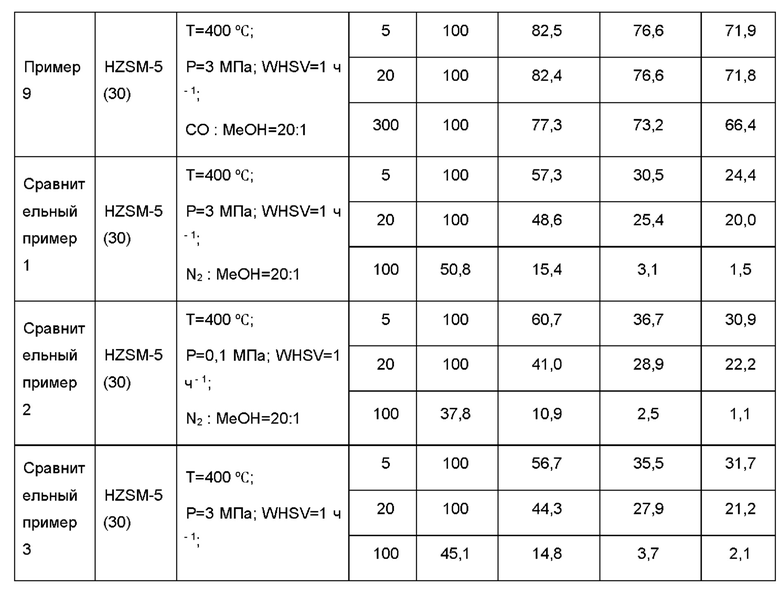

10 г молекулярного сита ZSM-5 в водородной форме с Si/Al=19 (атомное отношение) (приобретенного в Catalyst Factory of Nankai University), сокращенно обозначаемого как HZSM-5 (19), таблетировали и просеивали с получением частиц размером от 20 до 40 меш, которые затем помещали в реакционную трубку из нержавеющей стали с внутренним диаметром 16 мм и активировали азотом при 550°С в течение 4 часов со скоростью 100 мл/мин. Реакцию проводили при следующих условиях: температура реакции (Т)=350°С, давление реакции (Р)=0,5 МПа, объемная скорость метанола на единицу массы катализатора в час (WHSV)=0,01 ч-1, монооксид углерода: метанол (СО : МеОН)=1:1. После стабилизации реакции полученный продукт анализировали методом газовой хроматографии, результаты реакции приведены в таблице 1.

Пример 2

10 г молекулярного сита ZSM-5 в водородной форме с Si/Al=200 (атомное отношение) (приобретенного в Catalyst Factory of Nankai University), сокращенно обозначаемого как HZSM-5 (200), таблетировали и просеивали с получением частиц размером от 20 до 40 меш, которые затем помещали в реакционную трубку из нержавеющей стали с внутренним диаметром 16 мм и активировали азотом при 550°С в течение 4 часов со скоростью 100 мл/мин. Реакцию проводили при следующих условиях: температура реакции (Т)=550°С, давление реакции (Р)=10 МПа, объемная скорость метанола на единицу массы катализатора в час (WHSV)=20 ч-1, монооксид углерода: метанол (СО : МеОН)=100:1. После стабилизации реакции полученный продукт анализировали методом газовой хроматографии, результаты реакции приведены в таблице 1.

Пример 3

10 г молекулярного сита ZSM-5 в водородной форме с Si/Al=4 (атомное отношение) (приобретенного в компании Shanghai Zhuoyue), сокращенно обозначаемого как HZSM-5 (4), таблетировали и просеивали с получением частиц размером от 20 до 40 меш, которые затем помещали в реакционную трубку из нержавеющей стали с внутренним диаметром 16 мм и активировали азотом при 550°С в течение 4 часов со скоростью 100 мл/мин. Реакцию проводили при следующих условиях: температура реакции (Т) = 450°С, давление реакции (Р) = 5 МПа, объемная скорость метанола на единицу массы катализатора в час (WHSV) = 2 ч-1, монооксид углерода: метанол (СО : МеОН) = 40:1. После стабилизации реакции полученный продукт анализировали методом газовой хроматографии, результаты реакции приведены в таблице 1.

Пример 4

10 г молекулярного сита ZSM-5 в водородной форме с Si/Al=70 (атомное отношение) (приобретенного в компании Shanghai Zhuoyue), сокращенно обозначаемого как HZSM-5 (70), таблетировали и просеивали с получением частиц размером от 20 до 40 меш, которые затем помещали в реакционную трубку из нержавеющей стали с внутренним диаметром 16 мм и активировали азотом при 550°С в течение 4 часов со скоростью 100 мл/мин. Реакцию проводили при следующих условиях: температура реакции (Т) = 400°С, давление реакции (Р) = 3 МПа, объемная скорость метанола на единицу массы катализатора в час (WHSV) = 1 ч-1, монооксид углерода: метанол (СО : МеОН) = 20:1. После стабилизации реакции полученный продукт анализировали методом газовой хроматографии, результаты реакции приведены в таблице 1.

Пример 5

10 г молекулярного сита ZSM-5 в водородной форме с Si/Al = 40 (атомное отношение) (приобретенного в компании Shanghai Zhuoyue), сокращенно обозначаемого как HZSM-5 (40), таблетировали и просеивали с получением частиц размером от 20 до 40 меш, которые затем помещали в реакционную трубку из нержавеющей стали с внутренним диаметром 16 мм и активировали азотом при 550°С в течение 4 часов со скоростью 100 мл/мин. Реакцию проводили при следующих условиях: температура реакции (Т) = 400°С, давление реакции (Р) = 3 МПа, объемная скорость метанола на единицу массы катализатора в час (WHSV) = 1 ч-1, монооксид углерода: метанол (СО : МеОН) = 20:1. После стабилизации реакции полученный продукт анализировали методом газовой хроматографии, результаты реакции приведены в таблице 1.

Пример 6

10 г молекулярного сита ZSM-5 в водородной форме с Si/Al = 25 (атомное отношение) (приобретенного в компании AOKE), сокращенно обозначаемого как HZSM-5 (25), таблетировали и просеивали с получением частиц размером от 20 до 40 меш, которые затем помещали в реакционную трубку из нержавеющей стали с внутренним диаметром 16 мм и активировали азотом при 550°С в течение 4 часов со скоростью 100 мл/мин. Реакцию проводили при следующих условиях: температура реакции (Т) = 400°С, давление реакции (Р) = 3 МПа, объемная скорость метанола на единицу массы катализатора в час (WHSV) = 1 ч-1, монооксид углерода: метанол (СО : МеОН) = 20:1. После стабилизации реакции полученный продукт анализировали методом газовой хроматографии, результаты реакции приведены в таблице 1.

Пример 7

10 г молекулярного сита ZSM-5 в водородной форме с Si/Al = 25 (атомное отношение) (приобретенного в компании AOKE), сокращенно обозначаемого как HZSM-5 (25), таблетировали и просеивали с получением частиц размером от 20 до 40 меш, которые затем помещали в реакционную трубку из нержавеющей стали с внутренним диаметром 16 мм и активировали азотом при 550°С в течение 4 часов со скоростью 100 мл/мин. Реакцию проводили при следующих условиях: температура реакции (Т) = 390°С, давление реакции (Р) = 3 МПа, объемная скорость метанола на единицу массы катализатора в час (WHSV) = 0,3 ч-1, монооксид углерода: метанол (СО : МеОН) = 20:1. После стабилизации реакции полученный продукт анализировали методом газовой хроматографии, результаты реакции приведены в таблице 1.

Пример 8

10 г молекулярного сита ZSM-5 в водородной форме с Si/Al=25 (атомное отношение) (приобретенного в компании AOKE), сокращенно обозначаемого как HZSM-5 (25), таблетировали и просеивали с получением частиц размером от 20 до 40 меш, которые затем помещали в реакционную трубку из нержавеющей стали с внутренним диаметром 16 мм и активировали азотом при 550°С в течение 4 часов со скоростью 100 мл/мин. Реакцию проводили при следующих условиях: температура реакции (Т) = 480°С, давление реакции (Р) = 7 МПа, объемная скорость метанола на единицу массы катализатора в час (WHSV) = 3 ч-1, монооксид углерода: метанол (СО : МеОН) = 100:1. После стабилизации реакции полученный продукт анализировали методом газовой хроматографии, результаты реакции приведены в таблице 1.

Пример 9

10 г молекулярного сита ZSM-5 в водородной форме с Si/Al=30 (атомное отношение) (приобретенного в Catalyst Factory of Nankai University), сокращенно обозначаемого как HZSM-5 (30), таблетировали и просеивали с получением частиц размером от 20 до 40 меш, которые затем помещали в реакционную трубку из нержавеющей стали с внутренним диаметром 16 мм и активировали азотом при 550°С в течение 4 часов со скоростью 100 мл/мин. Реакцию проводили при следующих условиях: температура реакции (Т) = 400°С, давление реакции (Р) = 3 МПа, объемная скорость метанола на единицу массы катализатора в час (WHSV) = 1 ч-1, монооксид углерода: метанол (СО : МеОН) = 20:1. После стабилизации реакции полученный продукт анализировали методом газовой хроматографии, результаты реакции приведены в таблице 1.

Сравнительный пример 1

10 г молекулярного сита ZSM-5 в водородной форме с Si/Al=30 (атомное отношение) (приобретенного в Catalyst Factory of Nankai University), сокращенно обозначаемого как HZSM-5 (30), таблетировали и просеивали с получением частиц размером от 20 до 40 меш, которые затем помещали в реакционную трубку из нержавеющей стали с внутренним диаметром 16 мм и активировали азотом при 550°С в течение 4 часов со скоростью 100 мл/мин. Реакцию проводили при следующих условиях: температура реакции (Т) = 400°С, давление реакции (Р) = 3 МПа, объемная скорость метанола на единицу массы катализатора в час (WHSV) = 1 ч-1, азот : метанол (N2 : МеОН) = 20:1. После стабилизации реакции полученный продукт анализировали методом газовой хроматографии, результаты реакции приведены в таблице 1.

Сравнительный пример 2

10 г молекулярного сита ZSM-5 в водородной форме с Si/Al=30 (атомное отношение) (приобретенного в Catalyst Factory of Nankai University), сокращенно обозначаемого как HZSM-5 (30), таблетировали и просеивали с получением частиц размером от 20 до 40 меш, которые затем помещали в реакционную трубку из нержавеющей стали с внутренним диаметром 16 мм и активировали азотом при 550°С в течение 4 часов со скоростью 100 мл/мин. Реакцию проводили при следующих условиях: температура реакции (Т) = 400°С, давление реакции (Р) = 0,1 МПа, объемная скорость метанола на единицу массы катализатора в час (WHSV) = 1 ч-1, азот : метанол (N2 : МеОН) = 20:1. После стабилизации реакции полученный продукт анализировали методом газовой хроматографии, результаты реакции приведены в таблице 1.

Сравнительный пример 3

10 г молекулярного сита ZSM-5 в водородной форме с Si/Al=30 (атомное отношение) (приобретенного в Catalyst Factory of Nankai University), сокращенно обозначаемого как HZSM-5 (30), таблетировали и просеивали с получением частиц размером от 20 до 40 меш, которые затем помещали в реакционную трубку из нержавеющей стали с внутренним диаметром 16 мм и активировали азотом при 550°С в течение 4 часов со скоростью 100 мл/мин. Реакцию проводили при следующих условиях: температура реакции (Т) = 400°С, давление реакции (Р) = 3 МПа, объемная скорость метанола на единицу массы катализатора в час (WHSV) = 1 ч-1, при этом другой газ-носитель отсутствовал. После стабилизации реакции полученный продукт анализировали методом газовой хроматографии, результаты реакции приведены в таблице 1.

Испытание катализатора на производительность после регенерации

Пример 10

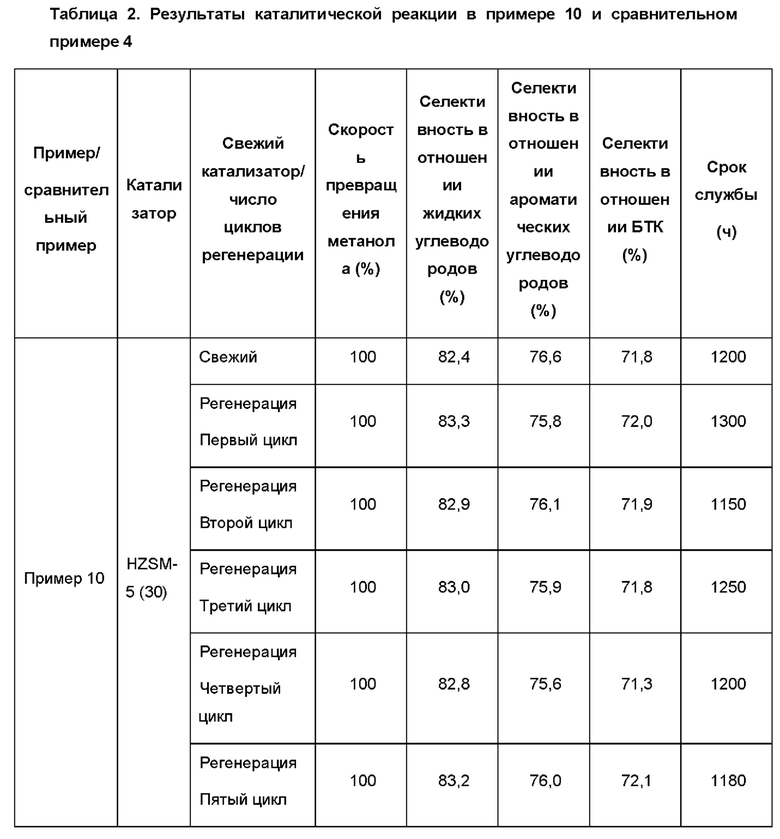

Дезактивированный катализатор, используемый в примере 9, обрабатывали при 550°С в течение 10 часов газовой смесью, содержащей 2% кислорода и 98% азота по объемной доле, так что катализатор регенерировался за один цикл, и использовали в реакции, проводимой в условиях, описанных в примере 9. Пять циклов регенерации проводили аналогичным образом, и для сравнения для каждого цикла выбирали данные по каталитической активности после 20 часов реакции. Полученные результаты приведены в таблице 2.

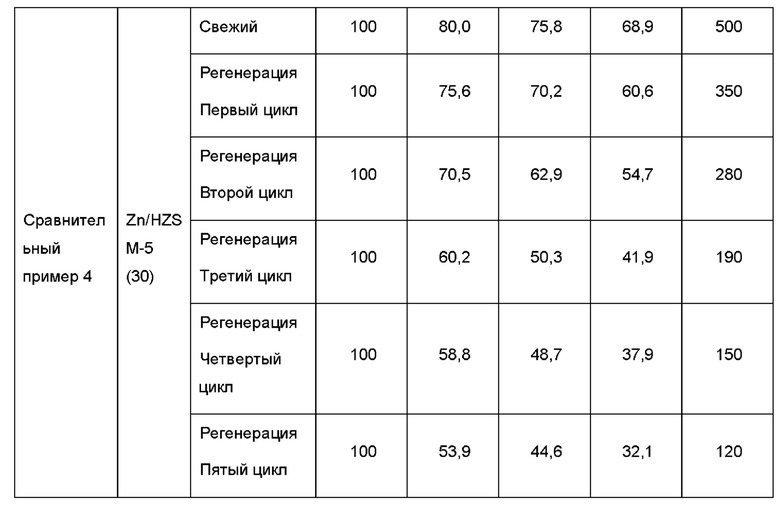

Сравнительный пример 4

HZSM-5 (30), используемый в примере 9, пропитывали раствором нитрата цинка с применением метода равного объема, высушивали и кальцинировали при 550°С с получением кислотного молекулярного сита ZSM-5 с содержанием цинка 2%, сокращенно обозначаемого как Zn/HZSM-5 (30). Такой катализатор использовали в реакции, выполняемой в условиях, описанных в примере 9, и регенерировали в условиях, описанных в примере 10, так что катализатор регенерировался за один цикл, и использовали в реакции, проводимой в условиях, описанных в примере 9. Пять циклов регенерации проводили аналогичным образом, и для сравнения для каждого цикла выбирали данные по каталитической активности после 20 часов реакции. Полученные результаты приведены в таблице 2.

Из таблицы 2 можно видеть, что кислотное молекулярное сито ZSM-5, не содержащее металлическую добавку, после регенерации демонстрировало значительное улучшение селективности в отношении ароматических углеводородов и БТК и срока службы катализатора.

Выше приведены только несколько вариантов реализации настоящей заявки, при этом указанные варианты реализации не предназначены для ограничения настоящей заявки в какой-либо форме. Хотя настоящая заявка описана с применением предпочтительных вариантов реализации, как указано выше, однако такие предпочтительные варианты не используются для ограничения настоящей заявки. Небольшое изменение или модификация с применением описанного выше технического содержания, выполненная специалистом в данной области техники без отступления от технического решения настоящей заявки, равноценна эквивалентному варианту реализации и лежит в пределах объема указанного технического решения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2017 |

|

RU2732247C1 |

| СПОСОБ IN-SITU ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ ПО МЕНЬШЕЙ МЕРЕ ОДНОГО ИЗ ТОЛУОЛА, ПАРА-КСИЛОЛА И НИЗШИХ ОЛЕФИНОВ, А ТАКЖЕ ПРОЦЕСС РЕАКЦИИ | 2017 |

|

RU2747308C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛОВОЙ КИСЛОТЫ И МЕТИЛАКРИЛАТА | 2016 |

|

RU2712277C1 |

| ФОРМОВАННЫЙ КАТАЛИЗАТОР ДЛЯ ПРЕВРАЩЕНИЯ МЕТАНОЛА В АРОМАТИЧЕСКИЕ УГЛЕВОДОРОДЫ И СПОСОБ ПОЛУЧЕНИЯ УКАЗАННОГО КАТАЛИЗАТОРА | 2013 |

|

RU2607633C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ТИПА HZSM (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ФРАКЦИИ С6-С11 | 2020 |

|

RU2753263C1 |

| СПОСОБ ПРЕВРАЩЕНИЯ, ПО МЕНЬШЕЙ МЕРЕ, ОДНОГО ГАЛОИДМЕТИЛА В ЭТИЛЕН И ПРОПИЛЕН | 2020 |

|

RU2815836C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАНОЛА, ДИМЕТИЛОВОГО ЭФИРА И НИЗКОУГЛЕРОДИСТЫХ ОЛЕФИНОВ ИЗ СИНТЕЗ-ГАЗА | 2009 |

|

RU2520218C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКИХ ОЛЕФИНОВ ИЗ УГЛЕВОДОРОДНОГО ИСХОДНОГО СЫРЬЯ | 2006 |

|

RU2407776C2 |

| МОЛЕКУЛЯРНОЕ СИТО Cu-SAPO, СПОСОБ ЕГО СИНТЕЗА И ЕГО КАТАЛИТИЧЕСКОЕ ИСПОЛЬЗОВАНИЕ | 2017 |

|

RU2730479C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2014 |

|

RU2665477C2 |

Предложен способ получения ароматических углеводородов, включающий пропускание метанола и монооксида углерода через реактор, нагруженный катализатором на основе кислотного молекулярного сита ZSM-5, не содержащим металлическую добавку, с получением ароматических углеводородов при следующих условиях реакции: температура реакции составляет от 350 до 550°С, давление реакции составляет от 0,5 до 10,0 МПа и объемная скорость метанола на единицу массы составляет от 0,01 до 20 ч-1, и при этом молярное отношение метанола к монооксиду углерода меньше или равно 1:20 и больше или равно 1:100. Технический результат - разработка способа получения ароматических углеводородов из метанола, который обладает преимуществами с точки зрения улучшения селективности при получении ароматических углеводородов и срока службы катализатора без значительного ухудшения рабочих характеристик катализатора после регенерации. 6 з.п. ф-лы, 2 табл., 14 пр.

1. Способ получения ароматических углеводородов, включающий пропускание метанола и монооксида углерода через реактор, нагруженный катализатором на основе кислотного молекулярного сита ZSM-5, не содержащим металлическую добавку, с получением ароматических углеводородов при следующих условиях реакции: температура реакции составляет от 350 до 550°С, давление реакции составляет от 0,5 до 10,0 МПа и объемная скорость метанола на единицу массы составляет от 0,01 до 20 ч-1, и при этом молярное отношение метанола к монооксиду углерода меньше или равно 1:20 и больше или равно 1:100.

2. Способ по п. 1, отличающийся тем, что кислотное молекулярное сито ZSM-5 представляет собой молекулярное сито ZSM-5 в водородной форме.

3. Способ по п. 1, отличающийся тем, что атомное отношение кремния к алюминию в кислотном молекулярном сите ZSM-5 составляет Si/Al = 3-200.

4. Способ по п. 3, отличающийся тем, что атомное отношение кремния к алюминию в кислотном молекулярном сите ZSM-5 составляет Si/Al = 10-40.

5. Способ по п. 1, отличающийся тем, что температура реакции составляет от 390 до 480°С, давление реакции составляет от 3 до 7 МПа и объемная скорость метанола на единицу массы составляет от 0,3 до 3,0 ч- 1.

6. Способ по п. 1, отличающийся тем, что реактор представляет собой реактор с неподвижным слоем, реактор с подвижным слоем или реактор с псевдоожиженным слоем для проведения непрерывной реакции.

7. Способ по п. 6, отличающийся тем, что реактор представляет собой реактор с неподвижным слоем.

| CN 104326859 A, 04.02.2015 | |||

| US 4590321 A, 20.05.1986 | |||

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ БЕНЗИНОВЫХ ФРАКЦИЙ | 1994 |

|

RU2089533C1 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ ИЗ МЕТАНА | 2007 |

|

RU2462444C2 |

Авторы

Даты

2020-02-26—Публикация

2017-08-22—Подача