Область техники, к которой относится изобретение

Изобретение относится к неорганической химии, а именно к премиксам на основе сульфата магния, предназначенных для использования в разных областях, а также к технологиям и оборудованию для их получения.

Уровень техники

Наиболее близким аналогом является патент RU 2104936 (C01F 5/40, 20.02.1998), из которого известен способ получения сульфата магния, используемого в разных отраслях промышленности и сельского хозяйства. Способ заключается в том, что магнезитовую пульпу с соотношением Т:Ж = 1:6,5 - 7 подают на взаимодействие с серной кислотой при соотношении MgO: H2SO4 = 1:2,5 - 2,6 при температуре 85-90oC, процесс ведут до достижения pH 6,5 - 7,5. Данный известный способ не отвечает современным требованиям.

Сущность изобретения

Задачей изобретения является создание эффективной технологии получения минерального комплекса премикса, как этапа получения органо-минерального удобрения.

Технический результат состоит в расширении арсенала минеральных комплексов премиксов и технологий их получения на основе синтетического кремнекизерита, повышение их экологичности универсальности, т.е. возможности использования для производства широкого спектра как неорганических, так их органо-минеральных удобрений.

Указанный технический результат достигается тем, что способ получения премикса на основе кремнекизерита для производства удобрений состоит в том, что используют гидросиликат магния, осуществляют сульфатизацию гидросиликата магния до значения рН=6,8 получают сухой сульфатно-магниевый комплекс, в котором массовая доля сульфата магния составляет величину не менее 70,0%, массовая доля оксида кремния не менее 10%, массовая доля сульфата железа не менее 15,0%, суммарная массовая доля хлоридов и фтора не превышает 0,05%.

Указанный технический результат достигается также тем, что упомянутую сульфатизацию осуществляют путем смешивания серной кислоты с источником гидросиликата магния в соотношении от 0,5 до 1,5.

Указанный технический результат достигается также тем, что в качестве источника гидросиликата магния используют, по крайней мере, один природный материал, выбранный из группы: серпентинит, форстерит, хризотиловый асбест.

Указанный технический результат достигается также тем, что минеральный премикс на основе кремнекизерита содержит компоненты в следующем соотношении: массовая доля сульфата магния не менее 70,0%, массовая доля оксида кремния не менее 10%, массовая доля сульфата железа не менее 15,0%, суммарная массовая доля хлоридов и фтора не превышает 0,05%.

Указанный технический результат достигается также тем, что установка для получения минерального премикса на основе кремнекизерита содержит соединенные в производственную линию резервуар для исходной руды, устройства для дробления и сушки исходной руды, средства получения безхромитного серпентинита из обработанной исходной руды, резервуар для хранения серной кислоты, средства подачи серной кислоты для смешивания с упомянутым безхромитным серпентинитом, устройство для гранулирования конечного продукта.

Отличительной особенностью изобретения является получение премикса на основе синтетического кремнекизерита с универсальным сочетанием компонентов в качестве промежуточного продукта для получения широкой гаммы как неорганических, так и органо-минеральных удобрений.

Перечень фигур чертежей

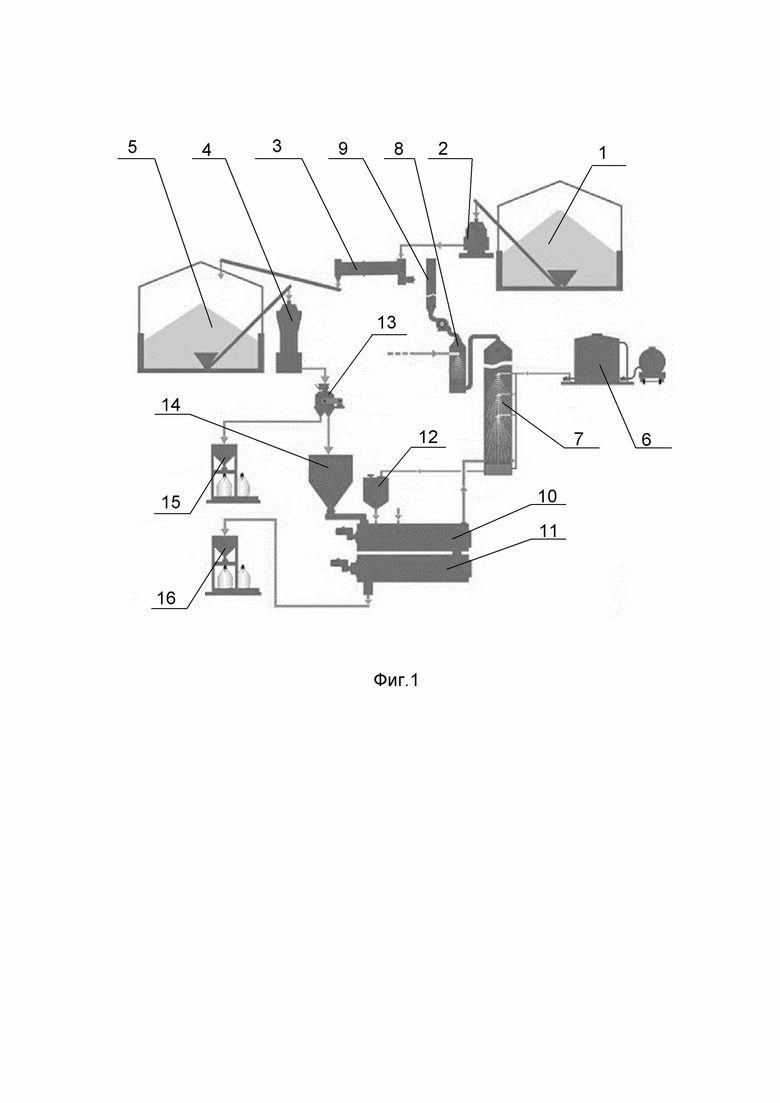

На Фиг.1 показана схема установки для получения минерального комплекса.

Осуществление изобретения

Основной объект изобретения относится к минеральным премиксам.

Продукты, представляющие собой сыпучие механические смеси компонентов, например, корма для животных, удобрения, питательные смеси и пр., могут быть получены различными способами.

Одним из способов производства сухих смесей является предварительное получение так называемых премиксов, из которых впоследствии производится конечный продукт.

Премикс представляет собой технологическое понятие, означающее предварительно смешанные сухие компоненты, дозируемые в определённом соотношении. Премиксы предназначены для использования в технологических процессах, где производится сухое смешивание компонентов, в частности, для решения проблемы неравномерности смешивания.

Обычный способ получения удобрений состоит в следующем. Строят единый сложный технологический комплекс для получения конечного удобрения непосредственно из исходного сырья (минералов, добавок, органических компонентов…). Затем в этот комплекс необходимо подвозить все необходимые компоненты, например, из одних мест серпентинит и прочие источники минеральных компонентов, из других – органику. Такой поход приводит к удорожанию конечного продукта и требует значительных ресурсов на создание единого технологического комплекса оборудования.

Основой настоящего изобретения является разделение технологии получения органо-минерального удобрения на несколько последовательных, технологически обособленных этапов, при этом на предыдущем этапе получают продукт, который является исходным для последующего этапа.

С этой целью, процесс получения органо-минерального удобрения может быть разбит на следующие этапы:

- получение минерального премикса;

- получение органо-минерального компаунда (для целей настоящего раскрытия изобретения под компаундом понимается механическая смесь веществ или компонентов, не представляющая собой химического соединения) на основе предварительно полученного премикса;

- получение органо-минерального удобрения на основе предварительно полученного компаунда.

Преимущество такого модульного подхода с получением промежуточных продуктов состоит в том, что каждый промежуточный продукт может быть получен непосредственно в месте нахождения основных компонентов, т.е. в около карьеров по добыче полезных ископаемых, в животноводческих комплексах и т.д.

Например, в качестве основного сырья для производства премикса предполагается использовать природные материалы - серпентинит, форстерит, хризотиловый асбест. Таким образом, установку для его получения можно разместить непосредственно в местах добычи сырья и уменьшить затраты на его перевозку, логистику и пр. Кроме этого, установка для получения премикса проще и дешевле комплекса для производства удобрения.

Далее, предварительно полученный минеральный премикс доставляется в крупные животноводческие комплексы, являющиеся источником органических соединений (навоз, стоки…). В этих комплексах остро стоит проблема утилизации отходов жизнедеятельности животных. В том числе и с этой целью в животноводческом комплексе размещают сравнительно простую установку для получения органо-минерального компаунда путем смешивания ранее полученного минерального премикса с отходами жизнедеятельности животных. Опять же в этом случае отпадает необходимость транспортировать органические отходы.

Предложенная модульная технология производства удобрения на основе ряда предварительных продуктов имеет следующие очевидные преимущества по сравнению с технологиями получения удобрений из сырья: технологические установки для получения предварительных продуктов (премикса и компаунда) значительно проще и дешевле; их можно разместить в непосредственной близости к источнику основного сырья (в случае премикса – к карьерам, в случае компаунда – к животноводческим комплексам); в случае компаунда такой подход позволяет эффективно решить экологическую задачу по утилизации отходов животноводства.

В соответствии с настоящим изобретением минеральный премикс содержит компоненты в следующем соотношении: массовая доля сульфата магния не менее 70,0%, массовая доля оксида кремния не менее 10%, массовая доля сульфата железа не менее 15,0%, суммарная массовая доля хлоридов и фтора не превышает 0,05%. Такое соотношение компонентов позволяет использовать премикс в сочетании с любыми минеральными и органическими добавками.

Способ получения минерального премикса для производства удобрений состоит в том, что используют гидросиликат магния, осуществляют сульфатизацию гидросиликата магния до значения рН=6,8 получают сухой сульфатно-магниевый комплекс, в котором массовая доля сульфата магния составляет величину не менее 70,0%, массовая доля оксида кремния не менее 10%, массовая доля сульфата железа не менее 15,0%, суммарная массовая доля хлоридов и фтора не превышает 0,05%.

Сульфатизацию осуществляют путем смешивания серной кислоты с источником гидросиликата магния в соотношении от 0,5 до 1,5.

В качестве источника гидросиликата магния целесообразно использовать, по крайней мере, один природный материал, выбранный из группы: серпентинит, форстерит, хризотиловый асбест.

Установка для получения минерального премикса содержит соединенные в производственную линию следующее оборудование, обозначенное на Фиг.1 соответствующими позициями:

1 – резервуар для исходного сырья;

2 – установка для измельчения сырья (дробилка);

3 – сушилка (например, барабанного типа);

4 – установка для тонкого измельчения сухого сырья (например, валковая мельница);

5 – резервуар высушенного и измельченного сырья;

6 – резервуар для хранения серной кислоты;

7 – абсорбер (например, форсунчатого типа);

8 – санитарный скруббер;

9 – вытяжная труба;

10 – смеситель;

11 – гранулятор;

12 – установка дозированной подачи серной кислоты;

13 – магнитный сепаратор;

14 – бункер-дозатор;

15 – установка для фасовки побочного продукта;

16 – установка для фасовки минерального премикса.

В качестве сырья используются природные руды, содержащие, например, серпентинит, форстерит, хризотиловый асбест, которые могут служить источником гидросиликата магния.

Сырьё загружается в резервуар 1 в необходимом для бесперебойной работы оборудования количестве. Посредством дробилки 2 и сушилки 3 осуществляется предварительная механическая и температурная обработка сырья, которое затем поступает в резервуар 5.

Из резервуара 5 измельчённое и просушенное сырье поступает на установку 4 для тонкого измельчения сухого сырья и далее в магнитный сепаратор 13. На этой стадии происходит разделение сырья на побочный продукт (например, хромит) и на источник гидросиликата магния (например, безхромитный серпентинит). Побочный продукт подаётся на фасовочную установку 15 и далее направляется для дальнейшего использования по назначению. Фракция с высоким содержанием гидросиликата магния подаётся в бункер-дозатор 14.

Параллельно с обработкой сырья осуществляется подача серной кислоты из резервуара 6 в дозатор 12.

Далее, в смесителе 10 осуществляется сульфатизация гидросиликата магния до значения рН=6,8 путём смешивания сухой фракции из бункера-дозатора 14 и серной кислоты из дозатора12.

Сульфатизированный гидросиликат магния подаётся в гранулятор 11, в результате чего получается сухой сульфатно-магниевый комплекс, в котором массовая доля сульфата магния составляет величину не менее 70,0%, массовая доля оксида кремния не менее 10%, массовая доля сульфата железа не менее 15,0%, суммарная массовая доля хлоридов и фтора не превышает 0,05%.

Из гранулятора 11 готовая смесь минерального премикс подаётся в установку 16 для фасовки.

Технологический комплекс также содержит соединённый со смесителем 10 абсорбер 7 для абсорбции образующихся при сульфатизации газов. Абсорбер 7 соединён далее со скруббером 8, имеющим вытяжную трубу 9, для улавливания вредных выбросов (например, оксида серы).

Полученный премикс в дальнейшем смешивается с органическими веществами, гуматами и пр. для получения конечного удобрения или следующего промежуточного продукта (компаунда).

Отличительной особенностью премикса и технологии его получения в соответствии с настоящим изобретением является отсутствие в технологии производства опасного аммиака и отсутствие химически-опасных отходов (отвалов, шламохранилищ, выбросов, сливов и пр.).

| название | год | авторы | номер документа |

|---|---|---|---|

| Органо-минеральный компаунд на основе сульфата магния, способ и установка для его получения | 2019 |

|

RU2718070C1 |

| Органо-минеральный комплекс на основе сульфата магния, способ и установка для его получения | 2019 |

|

RU2718071C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ СЕРПЕНТИН-ХРОМИТОВОГО РУДНОГО СЫРЬЯ | 2013 |

|

RU2535254C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ МАГНИЙХРОМСОДЕРЖАЩЕГО РУДНОГО СЫРЬЯ | 2006 |

|

RU2344076C2 |

| Магнийсиликатный пропант и способ его получения | 2020 |

|

RU2737683C1 |

| КОМПЛЕКСНОЕ МАГНИЙ-ФОСФАТНОЕ УДОБРЕНИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2411223C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХРОМИТОВОГО КОНЦЕНТРАТА | 2006 |

|

RU2312912C2 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ РУД | 2013 |

|

RU2539813C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЕВОГО УДОБРЕНИЯ | 1999 |

|

RU2151132C1 |

| СПОСОБ КУЧНОГО ВЫЩЕЛАЧИВАНИЯ ОКИСЛЕННОЙ СИЛИКАТНОЙ НИКЕЛЕВОЙ РУДЫ | 2014 |

|

RU2557863C1 |

Изобретение относится к неорганической химии. Минеральный премикс содержит компоненты в следующем соотношении: массовая доля сульфата магния не менее 70,0%, массовая доля оксида кремния не менее 10%, массовая доля сульфата железа не менее 15,0%, суммарная массовая доля хлоридов и фтора не превышает 0,05%. Технический результат изобретения - повышение экологичности. 3 н. и 2 з.п. ф-лы, 1 ил.

1. Способ получения минерального премикса на основе кремнекизерита для производства удобрений, состоящий в том, что используют гидросиликат магния, осуществляют сульфатизацию гидросиликата магния до значения рН=6,8 получают сухой сульфатно-магниевый комплекс, в котором массовая доля сульфата магния составляет величину не менее 70,0%, массовая доля оксида кремния не менее 10%, массовая доля сульфата железа не менее 15,0%, суммарная массовая доля хлоридов и фтора не превышает 0,05%.

2. Способ по п.1, отличающийся тем, что упомянутую сульфатизацию осуществляют путем смешивания серной кислоты с источником гидросиликата магния в соотношении от 0,5 до 1,5.

3. Способ по п.2, отличающийся тем, что в качестве источника гидросиликата магния используют, по крайней мере, один природный материал, выбранный из группы: серпентинит, форстерит, хризотиловый асбест.

4. Минеральный премикс на основе кремнекизерита для производства удобрений, содержащий компоненты в следующем соотношении: массовая доля сульфата магния не менее 70,0%, массовая доля оксида кремния не менее 10%, массовая доля сульфата железа не менее 15,0%, суммарная массовая доля хлоридов и фтора не превышает 0,05%.

5. Установка для получения минерального премикса на основе кремнекизерита для производства удобрений по п. 4, содержащая соединенные в производственную линию резервуар для исходной руды, устройства для дробления и сушки исходной руды, средства получения безхромитного серпентинита из обработанной исходной руды, резервуар для хранения серной кислоты, средства подачи серной кислоты для смешивания с упомянутым безхромитным серпентинитом, устройство для гранулирования конечного продукта.

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА МАГНИЯ | 1996 |

|

RU2104936C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО УДОБРЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2313509C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО МИКРОУДОБРЕНИЯ | 1992 |

|

RU2034819C1 |

| Способ получения сложных удобрений и аппарат для его осуществления | 1975 |

|

SU565904A1 |

| JP 2002193696 A, 10.07.2002 | |||

| СПОСОБ ДЕЗАКТИВАЦИИ БАКОВ ДЛЯ ЖИДКИХ РАДИОАКТИВНЫХ СРЕД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2022379C1 |

Авторы

Даты

2020-03-25—Публикация

2019-12-15—Подача