Изобретение относится к области прокатного производства, а более конкретно к правке проката, преимущественно рельсов длиной 100 м для высокоскоростных магистралей, путем знакопеременного изгиба в роликовых правильных машинах. Известно, что рельсы длиной 100 м требуют правки в горизонтальной и вертикальной плоскости после их проката на сортовом стане. Для осуществления данной операции существуют горизонтальные роликовые правильные машины (ГРПМ) и вертикальные роликовые правильные машины (ВРПМ).

Известен правильный комплекс, содержащий горизонтальную роликовую правильную машину и установленную последовательно за ней вертикальную роликовую правильную машину (Слоним А.З., Сонин А.Л. Правка листового и сортового металла. - М.: Металлургия, 1981. - с. 144).

Недостатком этого правильного комплекса, является изгиб переднего конца рельса в вертикальной плоскости перед входом в вертикальную роликовую правильную машину, что снижает качество правки переднего конца рельса, а также затрудняет его вход в вертикальную роликовую правильную машину.

Известен рельсоправильный комплекс, принятый в качестве прототипа, содержащий установленные последовательно горизонтальную роликовую правильную машину, гибочные ролики и вертикальную роликовую правильную машину, причем вертикальная роликовая машина содержит механизм ее наклона к горизонтали, а гибочные ролики установлены непосредственно на станине вертикальной правильной машины перед ее первым калибром (патент №2358823 от 20.06.2009 г, Б. №17).

Недостатком описанного комплекса является сложность конструкции и недостаточная надежность его эксплуатации.

При правке рельса на горизонтальной роликовой правильной машине (ГРПМ), как правило, наблюдается снижение качества правки из-за отсутствия технологических возможностей машины для выправления переднего конца рельса. Как правило, передний участок рельса на выходе из ГРПМ не опирается на три ролика машины и не выправляется, сохраняя изгиб вниз от горизонтальной оси правки.

После правки на ГРМП передний конец рельса, который имеет отклонение от горизонтальной оси правки, не может зайти в зазор между вертикальными роликами ВРПМ, расположенными на горизонтальной оси правки (Слоним А.З., Сонин А.Л. Правка листового и сортового металла. - М.: Металлургия, 1981.).

Задачей предлагаемого рельсоправильного комплекса является обеспечение надежности и качества правки рельсового проката за счет выправления переднего концевого участка рельса.

Технический результат получают за счет того, что рельсоправильный комплекс, включает установленные последовательно горизонтальную и вертикальную роликовые правильные машины, согласно изобретения, роликовые правильные машины установлены соосно, в выходной части горизонтальной роликовой правильной машины установлен треугольный подвижный упор, продольная ось которого расположена перпендикулярно продольной оси горизонтальной правильной машины, между правильными машинами размещено устройство для выправления переднего конца рельса с приводом, которое установлено на раме, включает подвижный правильный ролик, установленный на двух подшипниковых опорах, которые закреплены при помощи двух шатунов на кривошипе кривошипно-шатунного механизма, на горизонтальной оси указанного механизма установлен червячный редуктор с электродвигателем, причем максимальная величина хода кривошипно-шатунного механизма Н равна максимальной величине отклонения переднего конца рельса по вертикали AMAC, расстояние m между продольной осью подвижного упора и вертикальной осью правильного ролика составляет: m=LMAC-1,2D, где D - диаметр правильного ролика, LMAC - длина изогнутого переднего конца рельса, между передней торцевой частью рельса и первым роликом ВРПМ установлен технологический зазор Δ=200 мм.

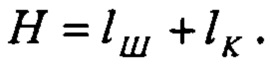

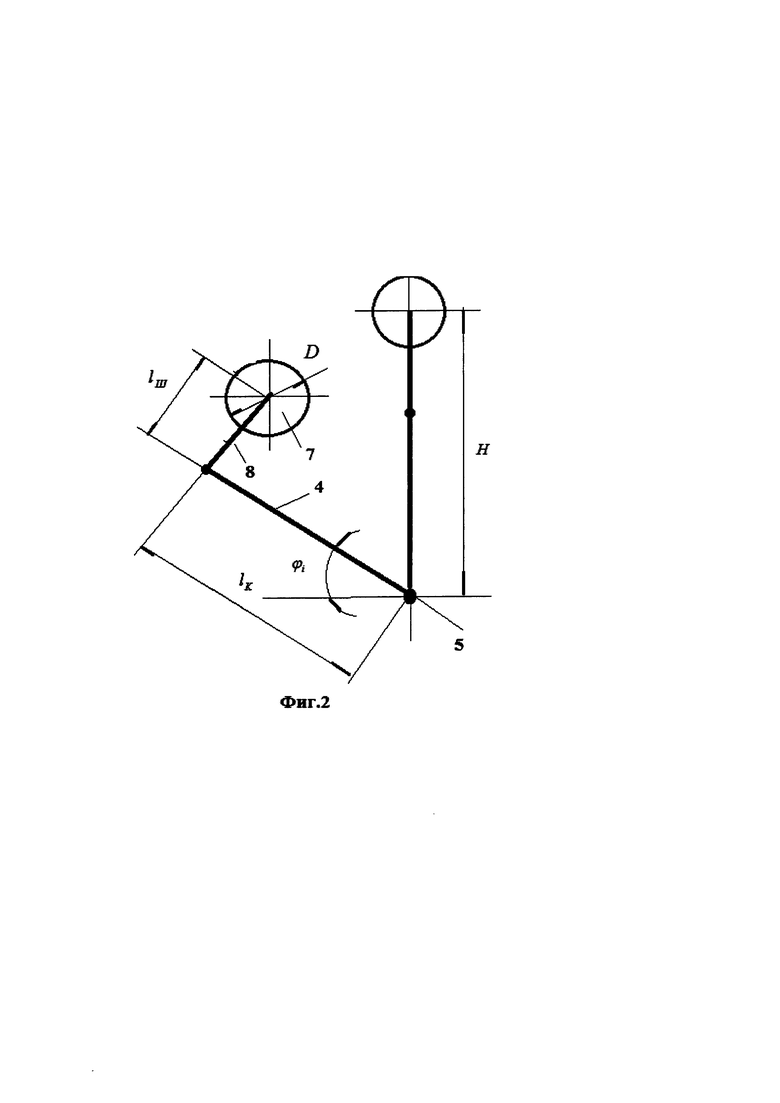

На фиг. 1 изображена схема рельсоправильного комплекса. На виде Б (фиг. 1) дана схема правильного ролика с кривошипно-шатунным механизмом устройства для выправления переднего конца рельса.

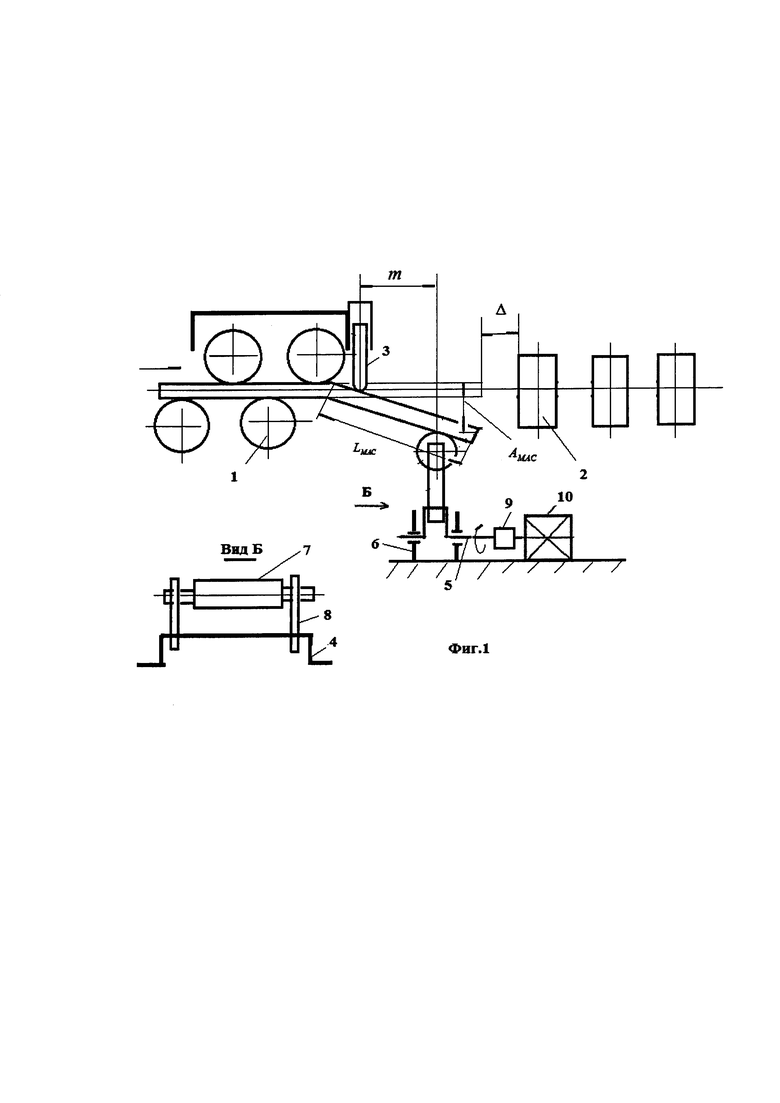

На фиг. 2 изображена кинематическая схема кривошипно-шатунного механизма.

Рельсоправильный комплекс для выправления переднего конца рельса (фиг. 1, 2) содержит расположенные последовательно соосно горизонтальную роликовую правильную машину (ГРПМ) 1 с закрепленным в выходной ее части треугольным подвижным упором 3, вертикальную роликовую правильную машину (ВРПМ) 2, размещенное между ними устройство для выправления переднего конца рельса с приводом, которое установлено на раме 6 и включает подвижный правильный ролик 7, установленный на двух подшипниковых опорах (вид. Б), которые закреплены при помощи двух шатунов 8, на кривошипе 4 кривошипно-шатунного механизма, расположенного на оси 5. Далее на оси 5 установлен червячный редуктор 9, с электродвигателем 10.

Упор 3 расположенный в выходной части ГРПМ, выполнен треугольным и подвижным, продольная ось упора перпендикулярна горизонтальной оси ГРПМ. Он служит для того, чтобы создавать на верхней стороне изогнутого в вертикальной плоскости выходного из ГРПМ конца рельса верхнюю точку опоры и давать возможность через выправляющий ролик 7 прикладывать усилие с нижней стороны изогнутого конца рельса, направленное в противоположную изгибу рельса сторону для выправления этого конца путем воздействия на него вертикально направленной силой.

Существенным отличительным признаком рельсоправильного комплекса является также наличие устройства для выправления переднего конца рельса, включающего правильный ролик, кривошипно-шатунный механизм и электропривод с червячным редуктором.

На фиг. 2 дана кинематическая схема кривошипно-шатунного механизма, где обозначены:  - длина шатуна 8;

- длина шатуна 8;  - длина кривошипа 4; Н - величина хода кривошипно-шатунного механизма, угол ϕi - угол наклона кривошипа к горизонтальной оси привода, кроме того, показаны разные положения механизма:

- длина кривошипа 4; Н - величина хода кривошипно-шатунного механизма, угол ϕi - угол наклона кривошипа к горизонтальной оси привода, кроме того, показаны разные положения механизма:

1. рабочий ход, при котором угол 0≤ϕi≤π/2,

2. крайнее рабочее положение механизма при ϕi=π/2,

3. холостой ход механизма при π/2≤ϕi≤3π/2.

В крайнем рабочем положении механизма показана максимальная величина его хода Н, которая равна

Для осуществления надежной и качественной правки переднего конца рельса при помощи правильного ролика 7 необходимо, чтобы максимальная величина хода кривошипно-шатунного механизма Н (фиг. 2) была равна максимальной величине изгиба рельса по вертикали AMAC (фиг. 1): Н=AMAC. В случае, если величина максимального хода кривошипно-шатунного механизма будет больше, чем величина максимального изгиба в вертикальной плоскости переднего конца рельса: Н≥AMAC, то возможен изгиб переднего конца выше горизонтальной оси ГРПМ и ВРПМ, на которой происходит процесс правки. В другом случае, если величина максимального хода кривошипно-шатунного механизма будет меньше, чем величина максимального изгиба в вертикальной плоскости переднего конца рельса: Н≤AMAC, то изгиб переднего конца не будет до конца выправлен, и осуществить процесс правки на ВРПМ из-за нахождения переднего конца ниже ее горизонтальной оси будет невозможно.

С учетом того, что правильный ролик для осуществления правки должен находиться в пределах переднего конца рельса, расстояние m (фиг. 1) между продольной осью подвижного упора 3 и вертикальной осью правильного ролика 7 определяем по следующей зависимости

где D - диаметр правильного ролика, мм,

LMAC - максимальная длина изогнутого переднего конца рельса, мм.

Кроме того, для беспрепятственного вхождения переднего конца рельса в ролики ВРПМ, после выправления его изогнутого конца до уровня горизонтальной оси правки необходимо, чтобы между передней торцевой частью рельса и первым роликом ВРПМ существовал технологический зазор Δ, причем Δ=200 мм. Если Δ>200 мм, то расстояние между подвижным упором 3 и первым роликом ВРПМ будет необоснованно увеличено, если Δ<200 мм то, возможен случай касания торцом переднего конца рельса первого ролика ВРПМ, что приведет к нарушению технологического процесса.

Из практики принято считать, что максимальная длина LMAC=1000 мм, максимальная высота AMAC=20 мм.

Например, для выправления отклонения переднего конца рельса равного AMAC=20 мм, Н=20 мм при длине изогнутого переднего конца рельса LMAC=1000 мм, при диаметре правильного ролика D=200 мм, m=760 мм.

Рельсоправильный комплекс работает следующим образом.

Включается главный привод (фиг. 1) ГРПМ (не показан) и рельс протягивается между приводными правильными роликами машины 1, происходит правка рельса в горизонтальной плоскости, затем рельс останавливается, не доходя до ВРПМ. Включается привод упора 3 (не показан), который опускается до контакта с рельсом и останавливается. Далее включается электродвигатель 10 устройства для выправления переднего конца рельса, вращение вала электродвигателя 10 через червячный редуктор 9 передается на ось 5, расположенную в подшипниковых опорах рамы 6 выправляющего устройства. При этом вращение передается на кривошип 4. Кривошип поворачивается по часовой стрелке и передает перемещение шатуну 8 с размещенным на нем правильным роликом 7. Ролик 7 поднимается вверх в вертикальной плоскости, между ним и упором 3 создается изгибающий момент. При этом передний концевой участок рельса пластически изгибается и занимает положение на центральной горизонтальной оси правки. Включается главный привод ВРПМ (не показан), и рельс протягивается между приводными правильными роликами ВРПМ и выправляется в вертикальной плоскости.

Таким образом, за счет выправления переднего концевого участка рельса при помощи предлагаемого рельсоправильного комплекса осуществляется качественная и надежная правка рельсового проката

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРАВКИ РЕЛЬСОВ И РЕЛЬСОПРАВИЛЬНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2358823C2 |

| УСТАНОВКА ДЛЯ ПРАВКИ ТРУБ И ПРУТКОВ | 1973 |

|

SU408686A1 |

| Роликовая правильная машина | 2017 |

|

RU2690391C1 |

| Машина для правки профильного проката | 1988 |

|

SU1532118A1 |

| СПОСОБ ПРАВКИ КОНЦЕВЫХ УЧАСТКОВ ПРОКАТА | 1997 |

|

RU2139767C1 |

| Устройство для правки профильных изделий | 1986 |

|

SU1344454A1 |

| Валковая арматура роликовой правильной машины | 2019 |

|

RU2701610C1 |

| Тренажерная дорога и тренажер, применяемый в ней (варианты) | 2022 |

|

RU2780124C1 |

| ПОТОЧНАЯ ЛИНИЯ СВАРКИ И РЕМОНТА РЕЛЬСОВ | 1972 |

|

SU338326A1 |

| МАШИНА ДЛЯ ПАКЕТИРОВКИ И ОБВЯЗКИ ПРОВОЛОКОЙ, НАПРИМЕР, СОРТОВОГО ПРОКАТА | 1996 |

|

RU2100112C1 |

Изобретение относится к области обработки металлов давлением, в частности к правке рельсового проката. В выходной части горизонтальной роликовой правильной машины установлен треугольный подвижный упор, продольная ось которого расположена перпендикулярно продольной оси горизонтальной правильной машины. Между правильными машинами на раме размещено устройство для выправления переднего конца рельса с приводом, которое включает подвижный правильный ролик, установленный на двух подшипниковых опорах, которые закреплены при помощи двух шатунов на кривошипе кривошипно-шатунного механизма, на горизонтальной оси указанного механизма установлен червячный редуктор с электродвигателем. Причем установлена максимальная величина хода кривошипно-шатунного механизма, равная максимальной величине отклонения переднего конца рельса по вертикали, расстояние между продольной осью подвижного упора и вертикальной осью правильного ролика, а между передней торцевой частью рельса и первым роликом установлен технологический зазор. Обеспечивается качество правки рельсового проката за счет выправления переднего концевого участка рельса. 2 ил.

Рельсоправильный комплекс, содержащий установленные соосно последовательно горизонтальную и вертикальную роликовые правильные машины (ВРПМ), отличающийся тем, что в выходной части горизонтальной роликовой правильной машины установлен треугольный подвижный упор, продольная ось которого расположена перпендикулярно продольной оси горизонтальной правильной машины, между правильными машинами на раме размещено устройство для выправления переднего конца рельса с приводом, содержащее подвижный правильный ролик, установленный на двух подшипниковых опорах, которые закреплены при помощи двух шатунов на кривошипе кривошипно-шатунного механизма, на горизонтальной оси указанного механизма установлен червячный редуктор с электродвигателем, причем максимальная величина хода кривошипно-шатунного механизма Н равна максимальной величине отклонения переднего конца рельса по вертикали АMAC, а расстояние между продольной осью подвижного упора и вертикальной осью правильного ролика m составляет:

m=LMAC-1,2D, где D - диаметр правильного ролика, LMAC - длина изогнутого переднего конца рельса, при этом между передней торцевой частью рельса и первым роликом ВРПМ установлен технологический зазор Δ=200 мм.

| СПОСОБ ПРАВКИ РЕЛЬСОВ И РЕЛЬСОПРАВИЛЬНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2358823C2 |

| аиьСОЮаНАЯЕ1!1Ш4ЕХП;ГГ'Н;^ БИБЛИО'^^:КА I | 0 |

|

SU373056A1 |

| СПОСОБ ПРАВКИ КОНЦЕВЫХ УЧАСТКОВ ПРОКАТА | 1997 |

|

RU2139767C1 |

| DE 19522642 A1, 02.01.1997 | |||

| СОНИМ А.З | |||

| и др | |||

| ПРАВКА ЛИСТОВОГО И СОРТОВОГО ПРОКАТА., М., МЕТАЛЛУРГИЯ, 1981, с.144. | |||

Авторы

Даты

2020-03-30—Публикация

2019-12-19—Подача