на линии, соединяющей.шарниры шатуна 5. Расстояние от центра К 3 до шарнира, связьшающего шатун с коромыслом, определяется представленной математ1гческой зависимостью. Длина кривошипа регулируется. 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ правки проката | 1988 |

|

SU1606220A1 |

| Качающаяся обойма к машине для правки фасонного проката | 1979 |

|

SU874241A1 |

| Способ непрерывной правки фасонного проката | 1988 |

|

SU1532119A1 |

| Способ правки листового проката | 1989 |

|

SU1690887A1 |

| Рельсоправильный комплекс | 2019 |

|

RU2718024C1 |

| СПОСОБ ПРАВКИ РЕЛЬСОВ И РЕЛЬСОПРАВИЛЬНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2358823C2 |

| Профилегибочный стан | 1979 |

|

SU804075A1 |

| Устройство для правки профильных изделий | 1986 |

|

SU1344454A1 |

| СПОСОБ ПРАВКИ КОНЦЕВЫХ УЧАСТКОВ ПРОКАТА | 1997 |

|

RU2139767C1 |

| УСТАНОВКА ДЛЯ ПРАВКИ ТРУБ И ПРУТКОВ | 1973 |

|

SU408686A1 |

Изобретение относится к обработке металлов давлением и может быть использовано для правки профильного шестигранного проката. Цель изобретения - повышение качества правки путем обеспечения равномерной деформации проката в двух взаимно перпендикулярных плоскостях и упрощения конструкции устройства. Между двумя комплектами правильных роликов размещены два приводных правильных роликовых калибра (К) 3. Каждый К установлен на шатуне 5, концы которого шарнирно соединены с приводным кривошипом 7 и коромыслом 6, свободные концы которых, в свою очередь, шарнирно связаны с основанием 1. К 3 выполнен в виде двух вогнутых двуконусных роликов 9, вершины углов которых расположены на линии, соединяющей шарниры шатуна 5. Расстояние от центра К 3 до шарнира, связывающего шатун с коромыслом, определяется представленной математической зависимостью. Длина кривошипа регулируется. 2 ил.

И%обретеШ1е относится к обработке металлов давлением, а именно к устройствам для правки профильного шестигранного проката.

Цель изобретения - повышение качества правки проката и упрощение конструкции машины,

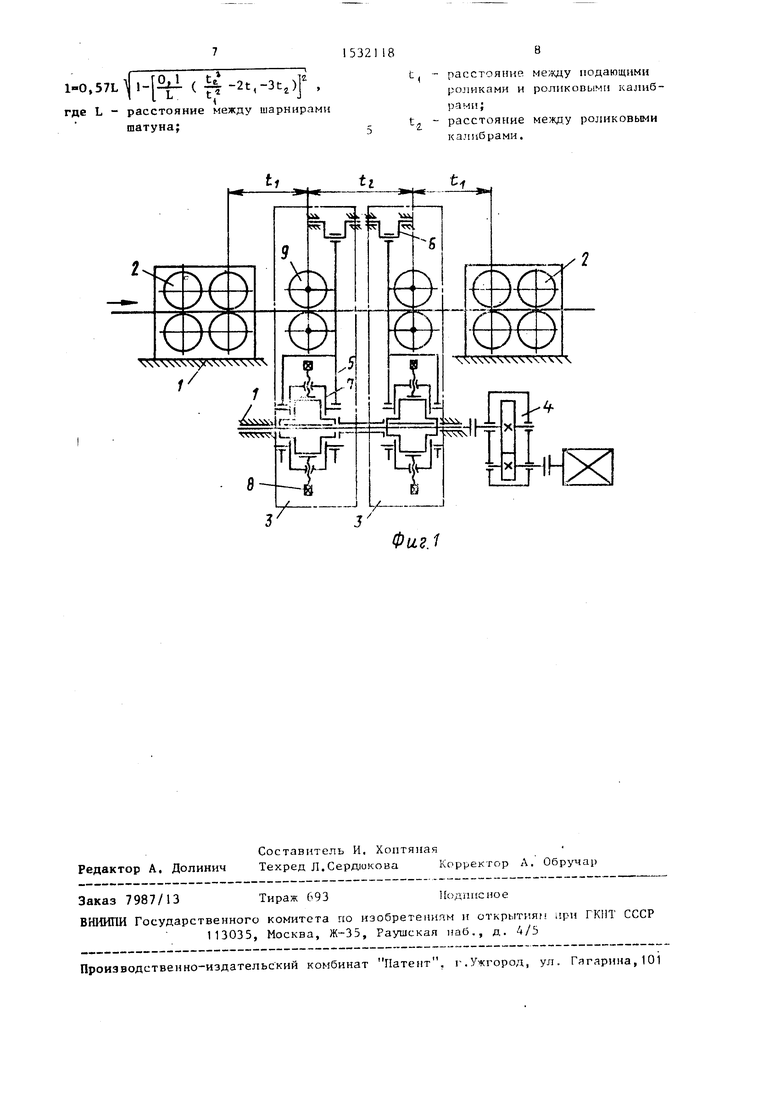

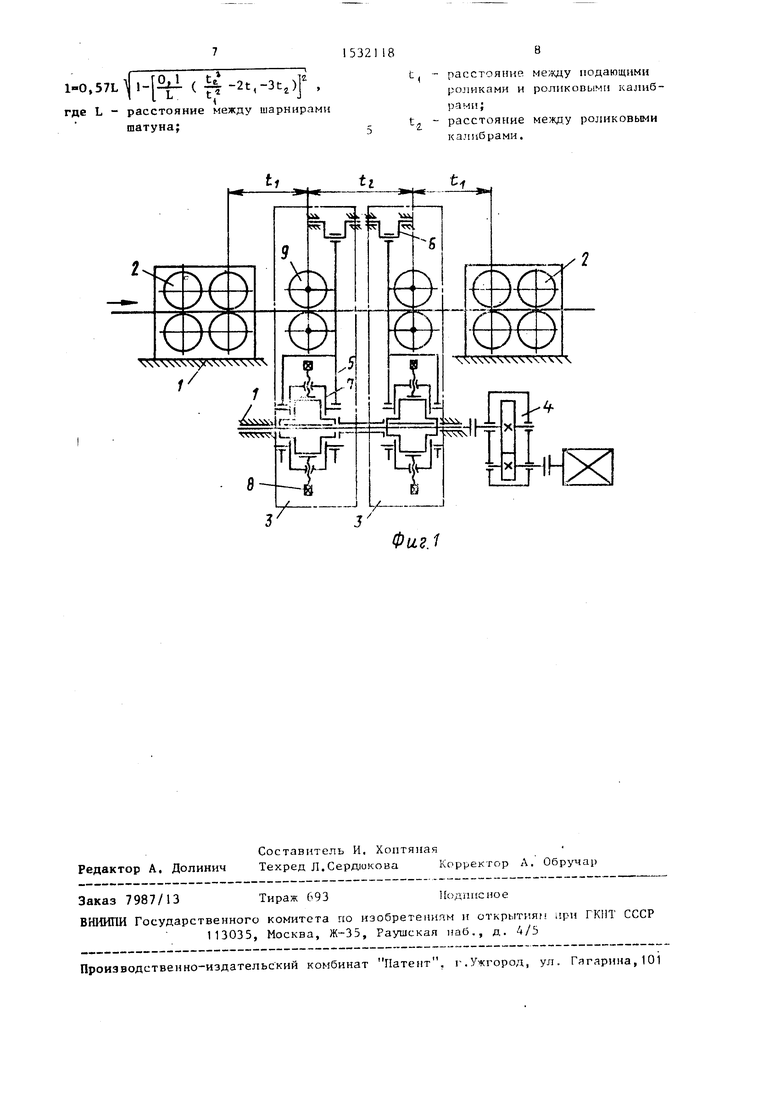

На фиг. 1 изображена кинематическая схема машин; на фиг. 2 - кинематическая схема установки роликового калибра.

Машина для правки содержит осно- вание , на котором вдоль оси правки установлены два комплекта пр1шодных подающих роликов со своими электромеханическими приводами (не показаны) . Между подающими роликами 2 смонтированы два роликовых калибра 3 с их приводом 4. Каждый калибр 3 (фиг, 2) снабжен механизмом перемещения в виде шатуна 5 и шарнирно соединенных с ним коромысла 6 и кривошипа 7, длина которого R регулируется посредством нажимных винтов 8.

На шатуне 5 размещен сам роликовый калибр, образовашгый двумя оппозитно расположенными роликами 9. На каждом ролик)е вьшолнены два конические рабочие поверхности, образующие которых расположены между собой под углом соответствующем обрабатьшаемому прокату, например 120°, а вершины этих углов расположены на линии, проходящей через шарниры, соединяющие шатун 5с коромыслЪм 6 и кривошипом 7. Цеитр роликового калибра удален от шарнира, соединяющего шатун 5 с коромыслом 6 на расстояние t, определяемое следующим образом.

Выполнение роликового калибра в виде двух роликов с двумя коническими рабочими поверхностями позволяет производить правку шестигранного проката по различным технологическим схемам: в одной плоскости (на ребро), как балку со свободными концами, и во взаимно перпендикулярной плоскости (на грань) , как балку с защемленными концами. За счет этого во втором случае правка может осуществляться

0

5

5

с меньшими прогибами, а характер изменения прогибов D зависимости от положения плоскости изгиба соответствует эллипсу.

Прогиб, необходимый для правки на ребро (у) , в данном случае в вертикальной плоскости определяется по выражению тб т

У

( 1 -2t: -3t,

t,), (1)

0

0

3Ed - - -I -Z

где m - относительный изгибающий момент, принимаемый 1,5 для обеспечения качественной правки; - предел текучести материала

проката;

1 - модуль упругости материала проката;

наибольший размер поперечного сечения проката; расстояния соответственно между ближайшими подающими роликами и роликоьым калибром, а также роликовыми калибрами.

макс

t , А

0

5

5

0

5

Про1 иб для правки на грань (х) в данном случае в горизонтальной плоскости равен:

( t

х

6Ed

tl

-2t,-3t,t),

(2)

ААЦН

где d f наименьший размер поперечного сечения проката. Размещение роликоиого калибра на шатуне между шарнирами, соединяющими шатун с коромыслом и кривошипом, в совокупности с упомянутыми выше признаками позволяет обеспечить необходимые прогибы проката во всех плоскостях (по эллипсу) при помощи всего двух калибров с одним общим приводом, что существенно упрощает конструкцию машины.

Таким образом, в вер111кальной плоскости прогиб равен длине кривошипа

,(3)

а в горизонтальной плоскости

- ,

(А)

5

где L - расстояние между шарнирами шатуна.

При пращении кривошипа 7 шатун 5 поворачивается относительно вертикальной нлоскости попеременно в од- ну и в другую сторону на некоторый угол j, соответственно и роликовый калибр новорачивается относительно соосно расг1оложе1гных калибров подающих роликов на угол i у.

Наибольшей величины этот угол достигает в момент изгиба проката в горизонтальной нлоскости и она может быть определена, учитывая ее небольшую величину - 5 , как

- Известно, что у jf JJ ,ji,c WKt

(5)

G I,

GI.

к мии

где Мц - крутящий момент;

G - модуль сдвига, G(0,375- 0,4).,387Е; соотвйтственно момент ннер- ции и мом.ент сопротивления поперечного сечения проката при кручении.

IsV

Отсюда

MctKc

rGd

Muh

2t, (7) выражение

(7) (5),

(8)

Подставляя в получим

Е

.кс 2Lt Из условия выбора прогиба в вертикальной плоскости пластические деформации характеризуются коэффициентом упругой зоны К при ,5, ,54 Для обеспечения проникновения пластических деформаций на такую же глубин при изгибе изделия п в горизонтально плоскости для случая иагружения материала изгибом и кручением нормальиые напряжения в совместно с касательными напряжениями Т„.. К должны

3

вызвать в материале напряжения равны пределу текучести

(,. 9) т.е. при изгибе в горизонтальной

плоскости уже при иапряжениях 6 в материале наступает текучесть, поэтому уравнение (2) примет вид

v HLUZi- с 11 ПО 6Fd Г

Сопоставляя (1) и-(2) можно записать

X Йллакс.о

е-г

2 d

(11)

186

Используяуравнения (1), (8),

(9) и (II) ирешая уравнение (4)

относительноt получим

1-L

2d

и«1Н

.-.r

Представляя численные значения К и т, выбранные нэ условия обеснече- нип качественной правки, а также вместо G«0,387E, и зная, что для

d мопсе

d

шестигранника

МНМ

окончательно имеем

-const 1,15.

1-0. (,-3t,)

Таким образом, размещение роликового калибра на шатуне, при котором расстояние его центра до шарнира, соединяющего шатун с коромыслом выбрано из последнего выражения, позволяет осуществлять правку шестигранного проката с равномерной деформацией в двух взаимно перпендикулярных плоскостях, обеспечивая этим повышение качества правки.

Формула изобретения

Машина для правки профильного проката, содержащая установленные на основании по ходу технологического процесса два комплекта прнводных подающнх роликов и размещенные между ними с возможностью перемещения по замкнутой траектории в плоскости, перпенднкулярной оси подачи проката, два роликовых калибра с механизмами перемещения, каждый из которых выполнен в виде приводного кривошипа, а также шатуна, шарнирно связанного с коромыслом, причем кривошип и коромысло закреплены на основанин с возможностью поворота в вьш1еупомя- нутой плоскости, а роликовый калибр смонтирован на шатуне между коромыслом и кривошипом, отличающаяся тем, что, с целью повышения качества правки шестигранного проката и упрощения конструкции, шатун шарнирно соединен с крнвошипом, а каждый роликовый калибр выполнен в виде двух вогнутых двуконусных роликов, вершины углов между конусами которых расположены на линии, проходящей через шарниры шатуна, при этом расстояние медду центром калибра и шарниром, связывающим шатун с коро- мыслрм, определяется по формуле

l-0.57LJl- Y(l4-2t,-34)f ,

где L - расстояние между шарнирами шатуна;

Редактор А. Долинич

Составитель И. Хоптяная

Техред Л.Сердюкова Корректор Л. Обручар

Заказ 7987/13

Тираж 693

ВНИИПИ Государственного комитета по изобретениям и открытиж при ГКИТ СССР 113035, Москва, Ж--35, Раушская иаб., д. 4/5

Производственно-издательский комбинат Патент. г.Ужгород, ул. Гагарина,101

8

- расстояниемежду подающими

роликами ироликовыми калибрами;

расстояниемеаду роликовыми калибрами.

Фиг.1

Подписное

| Слоним А.З | |||

| и др | |||

| Машины для правки листового и сортового материала | |||

| М.: Машиностроение, 1975, с | |||

| Ручной прибор для загибания кромок листового металла | 1921 |

|

SU175A1 |

| Приспособление в центрифугах для регулирования количества жидкости или газа, оставляемых в обрабатываемом в формах материале, в особенности при пробеливании рафинада | 0 |

|

SU74A1 |

Авторы

Даты

1989-12-30—Публикация

1988-03-28—Подача