Изобретение относится к металлургическому производству и пригодно для получения горячей штамповкой заготовок типа »валов с шестерней на конце».

Известны прессовые неохлаждаемые штампы, формообразующие части которых подвергаются значительным силовым, термическим, эрозионным и прочим нагрузкам, вследствие чего стойкость их составляет несколько тысяч съемов заготовок (см. книгу Технология металлов и конструкционные материалы. / В.А. Кузьмин и др. - М.: Машиностроение, 1989, с. 342-353). Известен также и способ охлаждения матрицы горячего штампа под выше указанную заготовку, включающий непрерывную подачу хладагента через нижнее поперечное окно обоймы, охватывающей матрицу с формообразующей полостью и трактами охлаждения между их боковыми поверхностями, в эти тракты, циркуляцию по ним и отвод его нагретым через верхнее поперечное окно обоймы за пределы штампа (см. патент РФ 2670508 С1 от 23.10. 2018). Его недостаток: ограниченная стойкость (не более 10000 запрессовок заготовок) поверхности формообразующей полости матрицы из-за ее перегрева при работе и значительных давлений на нее деформируемого металла заготовки. Задачей предлагаемого решения является снижение нагрева поверхности формообразующей полости матрицы. Технический результат от него: увеличение стойкости матрицы. Это достигается тем, что в предлагаемом способе охлаждения горячего штампа под заготовку типа «вал с шестерней на конце», включающем непрерывную подачу хладагента через нижнее поперечное окно обоймы, охватывающей матрицу с формообразующей полостью и трактами охлаждения между их боковыми поверхностями, в эти тракты, циркуляцию по ним и отвод его нагретым через верхнее поперечное окно обоймы за пределы штампа, НОВЫМ ЯВЛЯЕТСЯ ТО, ЧТО часть нагретого хладагента подают через поперечные окна матрицы в начало ее формообразующей полости, когда они не закрыты исходной заготовкой и заготовкой типа «вал с шестерней на конце».

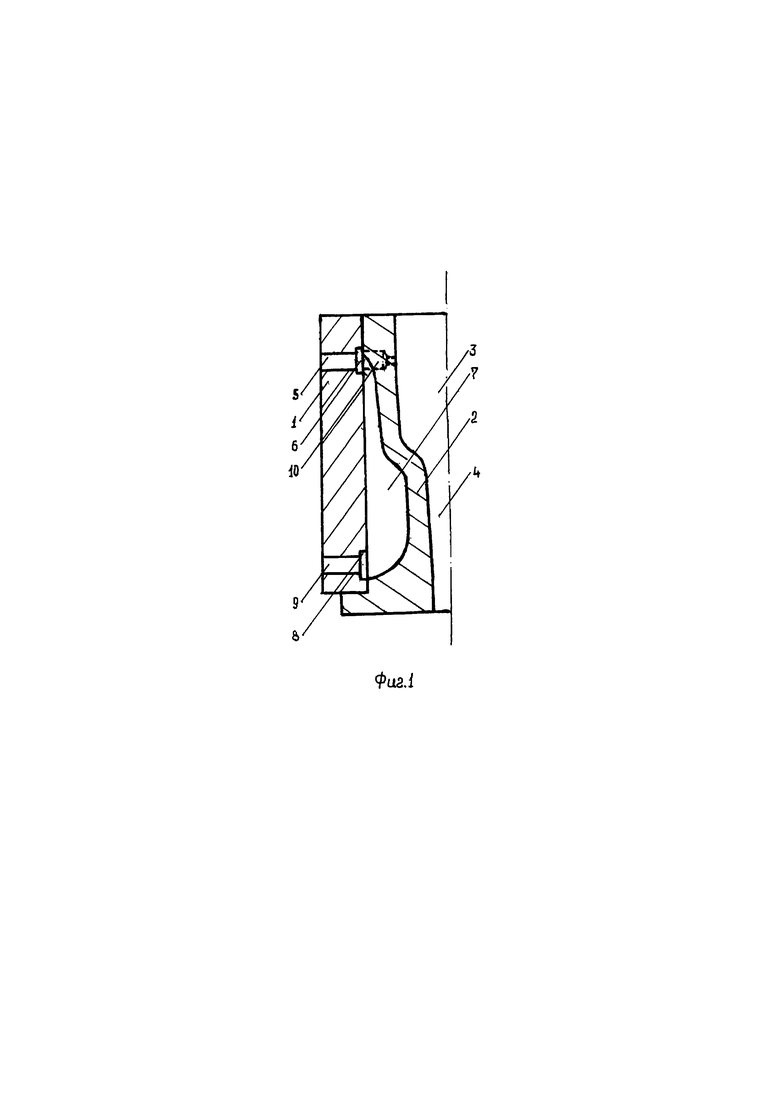

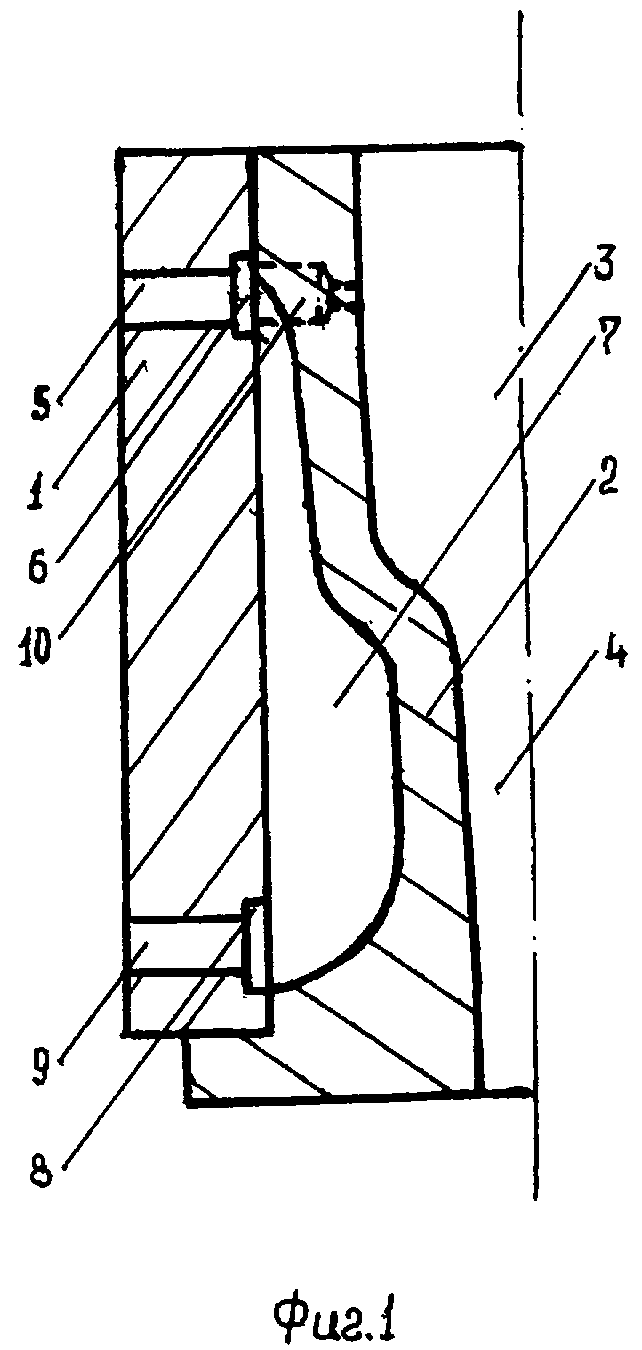

Подачей части отводимого и нагретого наружной боковой поверхностью матрицы хладагента из верхней части трактов охлаждения через поперечные окна матрицы в начало ее формообразующей полости обеспечивается наибольший эффект охлаждения поверхности этой полости, т.к. тепло хладагентом отводится практически одновременно с боковых наружной и внутренней поверхностей матрицы. Подачей нагретого наружной боковой поверхностью матрицы хладагента в ее формообразующую полость с ее нагретой поверхностью продолжительностью весь технологический цикл, за исключением промежутка времени, когда деформируемая исходная заготовка закрывает эти окна своей деформируемой передней частью и задней частью полученной из нее заготовки, обеспечивается наибольший эффект охлаждения матрицы. Дополнительным подогревом хладагента в матрице с кипением его там и переходом в паро-жидкостную смесь обеспечивается охлаждение этой поверхности по всей длине с существенным понижением ее температуры и поэтому повышением стойкости формообразущей поверхности матрицы. Сравнение предлагаемого с известными способами показывает, что оно ново, существенно отличается от них, пригодно в производстве и соответствуют критериям изобретение. Способ реализован в устройстве, представленном на чертеже фиг. 1, содержащем обойму 1, в цилиндрической полости которой с натягом расположена матрица 2 с формообразующей поверхностью полости в верхней части 3 большего диаметра ее, чем в остальной части 4 ее, соединенных между собой радиусами сопряжения; в обойме 1 выполнено верхнее поперечное окно 5 под отводимый хладагент, выходящее в ее внутреннюю верхнюю кольцевую канавку 6, расположенную в начале формообразующей поверхности матрицы 2, куда открыты своими верхними концами ее фрезерованные наружные канавки 7 с углом наклона от 0 до 90 градусов включительно относительно продольной оси ее в количестве более 10 с одинаковой по длине толщиной стенок по их доньям, кроме радиусных краев от червячной или дисковой фрезы, и представлены на чертеже продольной канавкой с углом наклона в 0 градусов относительно ее продольной оси (они могут быть наклонными, поперечными с углом наклона 90 градусов и комбинированными, выполняться также и на поверхности обоймы); канавки 7 выходят нижними концами в нижнюю кольцевую канавку 8 обоймы, куда открыто ее нижнее поперечное окно 9, расположенные в нижней части формообразующей полости матрицы 2, и верхним концами в зону расположения верхней кольцевой канавки 6 обоймы 1 с открытыми туда же в таком же количестве как и канавок 7 поперечными окнами 10 (штриховыми линиями показано одно из них) матрицы 2, расположенными между ними и выходящими своими концами меньшего поперечными размера, чем остальной части их, в начало верхней части 3 формообразующей полости ее. Матрица 2 охлаждается так: при оптимальном расходе хладагента, выбираемом из теплопоступления от заготовки в нее, он подается под давлением не более 0,5 МПа по нижнему окну 9 обоймы 1 через ее нижнюю кольцевую канавку 8 в продольные канавки 7 матрицы 2, по которым движется вверх с охлаждением ее и нагревом его до температуры насыщения в верхней части этих канавок и поступает в верхнюю кольцевую канавку 6 обоймы 1; затем через ее поперечное окно 5 большая часть его отводится за ее пределы, а меньшая часть его по поперечным окнам 10 матрицы 2 подается в начало верхней части 3 ее формообразующей полости; нагретый и распыляемый поперечными окнами 10 хладагент взаимодействует с поверхностью данной полости, имеющей большую как минимум на 150 градусов температуру, чем наружная боковая поверхность ее, и кипит на ней с образованием пара, на что затрачивается значительное количество аккумулированного внутренней поверхностью и прилегающей к ней зоне металла матрицы тепла; далее он перемещается сверху вниз по ее полости в виде паро-жидкостной смеси и охлаждает эту поверхность до 450-500К, а образующийся в матрице влажно-сухой пар и остатки капель не испарившегося хладагента удаляются через ее концы сами или передним торцом формируемой при штамповке очередной заготовки.

При этом хладагент в полость матрицы не подается с начала деформации в ней исходной заготовки, перекрывающей формируемой боковой поверхностью заготовки ее окна 10, и до начала удаления толкателем штампа сформированной в ней заготовки, когда они открываются до момента образования следующей заготовки, причем продолжительность их перекрытия, например, не более 1,5 - 2-х секунд, а технологический цикл штамповки исходной цилиндрической заготовки порядка 10-15 секунд с учетом выталкивания сформированной заготовки, чистки, смазки полости матрицы, осадки очередной заготовки, затем подачи в ее полость и т.д.. Таким образом, предлагаемым способом охлаждения матрицы понижается температура поверхности ее формообразующей полости и повышается ее стойкость в 1,5 раза благодаря отводу в эту полость части нагретого хладагента через ее поперечные окна.

Изобретение относится к обработке металлов давлением и может быть использовано при горячей штамповке заготовки в виде вала с шестерней на конце. Штамповку ведут в штампе, содержащем обойму с верхним и нижним поперечными окнами, которая охватывает матрицу с формообразующей полостью. Обойма и матрица выполнены с расположенными между их боковыми поверхностями трактами охлаждения. Матрица имеет поперечные окна, выходящие концом в начало формообразующей полости матрицы. Во время технологического цикла штамповки исходной заготовки осуществляют непрерывную подачу хладагента через нижнее поперечное окно обоймы в тракты охлаждения. Часть нагретого хладагента отводят через верхнее поперечное окно обоймы за пределы штампа. Оставшуюся часть нагретого хладагента через поперечные окна матрицы, не закрытые исходной заготовкой или заготовкой в виде вала с шестерней на конце, подают в начало формообразующей полости матрицы. В результате обеспечивается повышение стойкости матрицы. 1 ил.

Способ охлаждения горячего штампа для получения заготовки в виде вала с шестерней на конце, содержащего обойму с верхним и нижним поперечными окнами, охватывающую матрицу с формообразующей полостью, при этом обойма и матрица выполнены с расположенными между их боковыми поверхностями трактами охлаждения, включающий непрерывную подачу во время технологического цикла штамповки исходной заготовки хладагента через нижнее поперечное окно обоймы в упомянутые тракты охлаждения и отвод нагретого хладагента через верхнее поперечное окно обоймы за пределы штампа, отличающийся тем, что используют матрицу, выполненную с поперечными окнами, выходящими концом в начало формообразующей полости матрицы, при этом через верхнее поперечное окно обоймы за пределы штампа отводят часть нагретого хладагента, а оставшуюся часть нагретого хладагента через поперечные окна матрицы, не закрытые исходной заготовкой или заготовкой в виде вала с шестерней на конце, подают в начало формообразующей полости матрицы.

| Формообразующая часть горячего штампа под заготовку-вал с шестерней на конце | 2018 |

|

RU2691818C1 |

| Способ охлаждения нижней части горячего штампа и устройство его реализации | 2017 |

|

RU2670508C1 |

| Матричный блок штампа для горячей штамповки изделий | 1982 |

|

SU1071344A1 |

| US 7043955 B2, 16.05.2006 | |||

| JP 62279044 A, 03.12.1987. | |||

Даты

2020-04-08—Публикация

2019-11-01—Подача