Изобретение относится к электрохимической обработке, в частности, к обработке отверстий и полостей в корпусах распылителей дизельных двигателей.

В настоящее время широко распространенным способ получения так называемого «кармана» в корпусах распылителей дизельных двигателей является электрохимическая обработка центрального канала в корпусах распылителей с последующей очисткой от остатков электролита и продуктов реакции. Очистка обычно подразумевает последовательную нейтрализацию остатков электролита и мойку. Большинство распылителей дизельных двигателей, применяемых в автотракторной технике, имеет диаметр центрального канала, не превышающий ∅6 мм. При этом протяженность центрального канала может достигать 60-70 мм, то есть превышать диаметр в 10 и более раз.

Известен способ промывки изделий после поверхностной обработки, включающий два этапа, на первом из которых изделия обрабатывают паром непосредственно над технологической ванной, а на втором изделия промывают погружением в ванну (А.с. SU №1816802, опубл. 23.05.1993. Бюл. №19). Температура пара, применяемого для первичной обработки деталей по известному способу, может достигать 120°С. К недостаткам известного решения относятся необходимость выполнения процесса в два этапа и применение пара высокой температуры, что ухудшает условия труда оператора и требует специальных мероприятий по обеспечению безопасности труда.

Известен способ размерной электрохимической обработки, согласно которому промывку деталей осуществляют последовательно не менее, чем в двух баках методом окунания (А.с. SU №1118513, опубл. 15.10.1984. Бюл. №38).

К общим недостаткам известных решения относится недостаточная надежность способов, с точки зрения эффективности обработки глухих отверстий. При погружении в нейтрализующие или промывочные ванны, даже имеющие циркуляцию жидкости, в придонной зоне глухих отверстий возможно сохранение воздушных карманов, что приводит к коррозии внутренних поверхностей деталей. Это тем более вероятно при обработке деталей, имеющих глухие отверстия малого диаметра, в частности при очистке корпусов распылителей дизельных двигателей.

Наиболее близким, по совокупности существенных признаков - прототипом заявляемого изобретения - является способ очистки изделий, по которому изделие заливают моющим раствором, куда подают газ, обеспечивая циркуляцию раствора, затем ополаскивают жидкостью и производят сушку газом, причем обработку моющим раствором и ополаскивание ведут в непрерывных потоках жидкостно-газовых смесей, где газ распределен в виде пузырьков, а в процессе обработки изменяют концентрацию газа, размеры пузырьков, концентрацию газа в различных фракциях, используя во всех случаях только очищенный газ (пат. RU 2219002, опубл. 20.12.2003. Бюл. №35). Жидкостно-газовой смеси придают направленное - вращательное движение. К недостаткам известного решения относится необходимость предварительной подготовки газа, а также наличие специального оборудования для очистки газа и придания вращательного движения потокам смеси, что усложняет и удорожает процесс.

Технической задачей настоящего изобретения является устранение недостатков прототипа, а именно создание эффективного процесса очистки деталей, не требующего организации вращательного движения потока, специальной подготовки газа для обдувки и обеспечивающего эффективную очистку глухих отверстий корпусов распылителей дизельных двигателей.

Решение поставленной технической задачи достигается за счет:

- применения сжатого воздуха из производственной сети предприятия без дополнительных специальных мероприятий по его очистке и осушению,

- использования однофазных - жидких - рабочих растворов заданного состава для нейтрализации остатков электролита и промывки,

- организации направленного поступательного движения рабочих растворов непосредственно вблизи и в направлении донных частей глухих отверстий корпусов распылителей и

- выполнения очистки корпусов распылителей после электрохимической обработки в два этапа на идентичном оборудовании - устройстве для осуществления предлагаемого способа - различающемся только составом применяемого рабочего раствора.

Новизной в предлагаемом способе очистки корпусов распылителей после электрохимической обработки и устройстве для его осуществления является организации циркуляции и направленного движения рабочих растворов непосредственно вблизи и в направлении донных частей глухих отверстий корпусов распылителей за счет установки обрабатываемых корпусов распылителей в ванны с рабочими растворами на полые оправки, через которые происходит прокачка рабочих растворов.

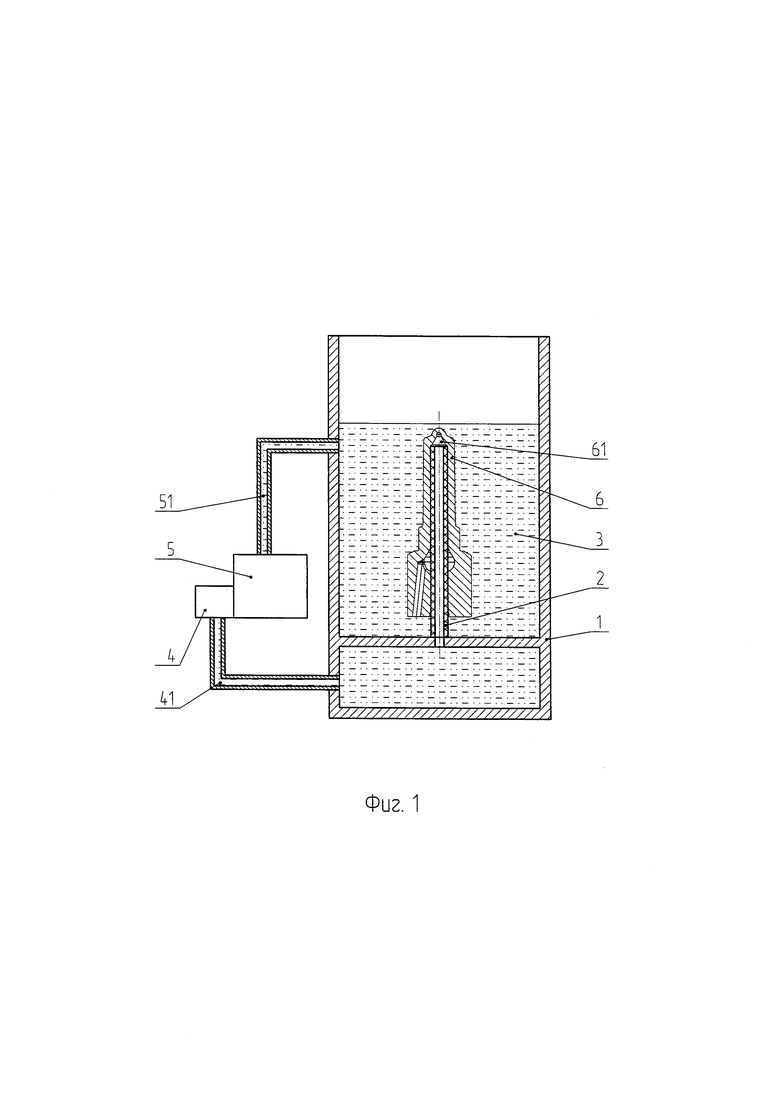

На фиг. 1 показан общий вид устройства для осуществления предлагаемого способа.

Устройство для осуществления предлагаемого способа очистки корпусов распылителей после электрохимической обработки включает корпус ванны 1 с полыми оправками 2, циркуляционный насос 4 с трубопроводом 41, бак 5 с трубопроводом 51. Циркуляционный насос 4 подает рабочий раствор 3 в корпус ванны 1 и прокачивает его через полые оправки 2. Из корпуса ванны 1 рабочий раствор 3 сливается через трубопровод 51 в бак, откуда попадает на вход циркуляционного насоса 4. Корпуса распылителей 6 надевают до упора на полые оправки 2. Размеры полых оправок 2 подбирают таким образом, чтобы после установки корпусов распылителей 6 обеспечивался достаточный проток рабочего раствора 3. Циркуляционный насос 4 обеспечивает вытеснение рабочим раствором 3 воздуха, который может остаться в отверстиях корпусов распылителей 6 после их установки на полые оправки 2. Рабочий раствор 3 омывает все внутренние и наружные поверхности корпусов распылителей 6, включая их донные части 61.

Предлагаемый способ предполагает последовательное использование двух идентичных устройств для своего осуществления, различающихся только составом рабочего раствора. В первом устройстве происходит нейтрализация остатков электролита на поверхностях обрабатываемых корпусов распылителей, во втором - промывка корпусов распылителей.

Способ очистки корпусов распылителей после электрохимической обработки осуществляется следующим образом.

Обрабатываемые корпуса распылителей 5 надевают на полые оправки 2 предлагаемого устройства для осуществления способа, в корпус ванны 1 которого заправлен рабочий раствор 3 для нейтрализации остатков электролита. Корпуса распылителей 5 выдерживают в течение заданного времени.

После обработки в устройстве с рабочим раствором для нейтрализации остатков электролита на поверхностях корпусов распылителей, корпуса распылителей перемещают в устройство с рабочим раствором, предназначенным для промывки, и выдерживают в течение заданного времени, затем корпуса распылителей извлекают из устройства, и обдувают сжатым воздухом под давлением, соответствующим давлению воздуха в производственной сети предприятия. Сжатый воздух, используемый для обдувки корпусов распылителей после обработки в рабочих растворах 3, не требует дополнительной специальной подготовки, в т.ч. очистки и осушения.

Составы рабочих растворов 3 для нейтрализации остатков электролита на поверхностях корпусов распылителей, конструкция циркуляционного насоса 4 и подводящего и отводящего трубопроводов 41 и 42, продолжительность выдержки обрабатываемых деталей в рабочих растворах 3 и давление сжатого воздуха, используемого для обдувки корпусов распылителей после обработки в рабочих растворах 3, не являются предметом охраны по настоящей заявке.

Установка корпусов распылителей на полые оправки может производиться с использованием технологической тары, не препятствующей осуществлению способа и позволяющей устанавливать одновременно более, чем один корпус распылителя. Конструкция технологической тары не является предметом охраны по настоящей заявке.

Предлагаемые способ очистки корпусов распылителей после электрохимической обработки и устройство для его осуществления применяется в серийном производстве распылителей всех модификаций на Алтайском заводе прецизионных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат для электрохимической очистки проволоки | 1982 |

|

SU1093025A1 |

| ЭЛЕКТРОЛИЗЕР-РЕАКТОР УСТРОЙСТВА ПОЛУЧЕНИЯ ГУМИНОСОДЕРЖАЩЕГО ПРОДУКТА | 2009 |

|

RU2413797C1 |

| Установка для очистки сточных, дренажных, скважинных, прудовых вод гражданских и промышленных объектов | 2021 |

|

RU2800479C2 |

| СПОСОБ ХИМИЧЕСКОЙ ОБРАБОТКИ И ГАЛЬВАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ НА ДЕТАЛИ И АВТОМАТИЧЕСКАЯ КАМЕРА ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2021 |

|

RU2771126C1 |

| Устройство для электролитического обезвреживания резервуаров хранения одоранта природного газа | 2023 |

|

RU2820635C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕМБРАН С РЕГУЛЯРНЫМИ НАНОПОРАМИ ИЗ ОКСИДОВ ВЕНТИЛЬНЫХ МЕТАЛЛОВ | 2009 |

|

RU2405621C2 |

| Электрохимический реактор и установка для электрохимического синтеза смеси оксидантов | 2019 |

|

RU2729184C1 |

| Электродный блок для электрохимической обработки кольцевых канавок в отверстии трубчатой заготовки с винтовым зубчатым профилем | 2022 |

|

RU2784617C1 |

| Агрегат для обработки ленточного проката | 1981 |

|

SU981466A1 |

| СУШИЛКА РАСПЫЛИТЕЛЬНАЯ | 2006 |

|

RU2324873C1 |

Изобретение относится к обработке отверстий и полостей в корпусах распылителей дизельных двигателей. Предложенный способ очистки корпусов распылителей дизельных двигателей после электрохимической обработки включает установку обрабатываемых корпусов распылителей в ванну с рабочим раствором, осуществление циркуляции и направленного движения рабочего раствора, промывку и обдув газом. В качестве рабочего раствора используют однофазный жидкий раствор, нейтрализующий остатки электролита. Организуют направленное поступательное движение рабочего раствора в направлении донных частей глухих отверстий корпусов распылителей через полые оправки, на которые устанавливают корпуса распылителей. В качестве газа для обдувки корпусов распылителей используют сжатый воздух из производственной сети предприятия без его дополнительных очистки и осушения. Предложено устройство для очистки корпусов распылителей дизельных двигателей. Обеспечивает эффективную очистку глухих отверстий корпусов распылителей дизельных двигателей. 2 н. и 2 з.п. ф-лы, 1 ил.

1. Способ очистки корпусов распылителей дизельных двигателей после электрохимической обработки, включающий установку обрабатываемых корпусов распылителей в ванну с рабочим раствором, осуществление циркуляции и направленного движения рабочего раствора, промывку и обдув газом, отличающийся тем, что в качестве рабочего раствора используют однофазный жидкий раствор, нейтрализующий остатки электролита, при этом дополнительно организуют направленное поступательное движение рабочего раствора в направлении донных частей глухих отверстий корпусов распылителей через полые оправки, на которые устанавливают корпуса распылителей, а в качестве газа для обдувки корпусов распылителей используют сжатый воздух из производственной сети предприятия без его дополнительных очистки и осушения.

2. Способ по п. 1, отличающийся тем, что полые оправки выполняют из материала, не вызывающего механические повреждения поверхностей корпусов распылителей при осуществлении процесса очистки.

3. Способ по п. 1, отличающийся тем, что корпуса распылителей устанавливают на полые оправки в технологической таре, не препятствующей осуществлению процесса очистки и позволяющей устанавливать одновременно более чем один корпус распылителя.

4. Устройство для очистки корпусов распылителей дизельных двигателей после электрохимической обработки, содержащее корпус ванны с полыми оправками для установки корпусов распылителей, циркуляционный насос с трубопроводом и бак с трубопроводом, при этом циркуляционный насос выполнен с возможностью подачи рабочего раствора в корпус ванны и с возможностью прокачки рабочего раствора через полые оправки, а корпус ванны выполнен с возможностью слива рабочего раствора через трубопровод в упомянутый бак для подачи рабочего раствора на вход циркуляционного насоса, причем размеры полых оправок подобраны с возможностью обеспечения протока рабочего раствора после установки на них корпусов распылителей.

| СПОСОБ ОЧИСТКИ ИЗДЕЛИЙ | 2002 |

|

RU2219002C1 |

| Способ промывки изделий после поверхностной обработки | 1991 |

|

SU1816802A1 |

| Способ размерной электрохимической обработки | 1982 |

|

SU1118513A1 |

| Оправка для электроэрозионной обработки внутренней цилиндрической поверхности корпуса распылителя | 1976 |

|

SU865576A1 |

| CN 0208527501 U, 22.02.2019. | |||

Авторы

Даты

2020-04-08—Публикация

2019-09-09—Подача