и цилиндрической поверхности корпуса распылителя. Все это увеличивает точность базирования и тем самым повышает точность обработки.

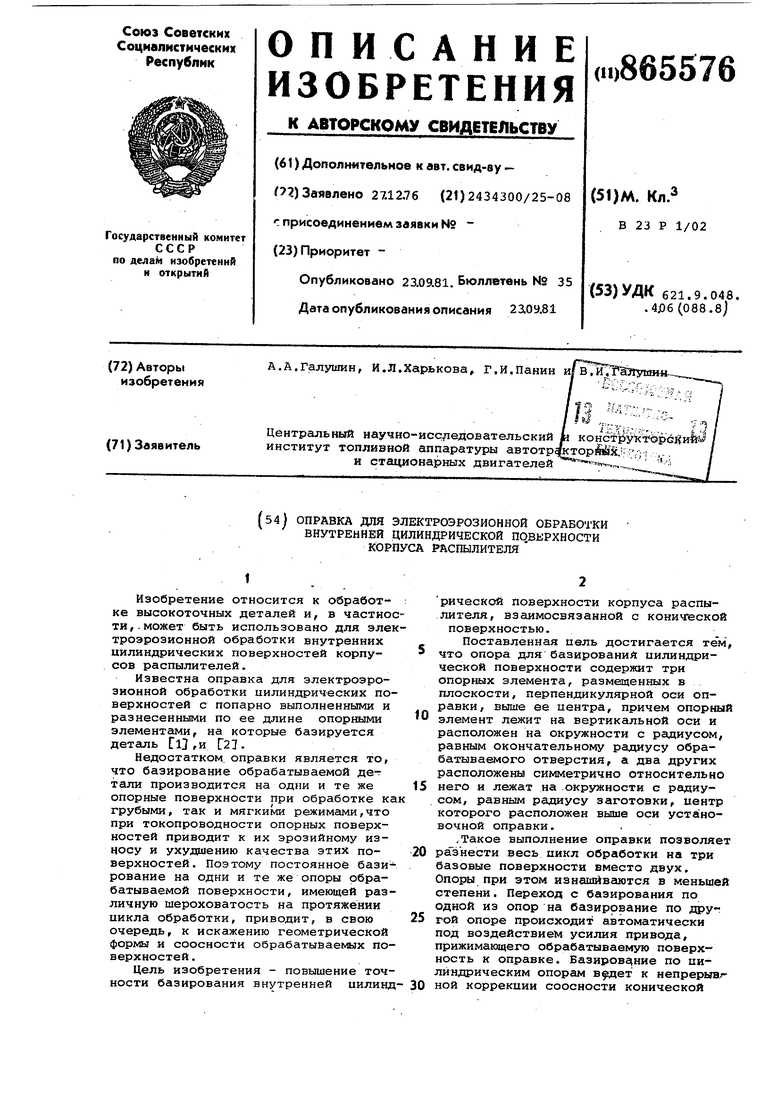

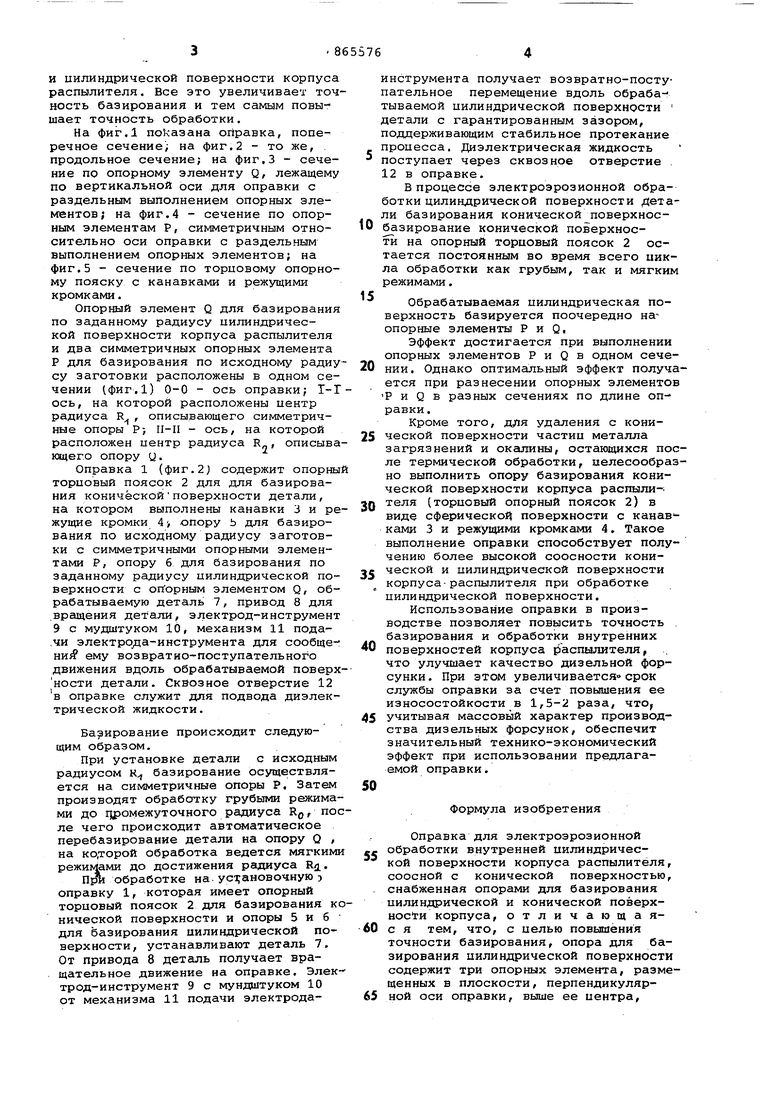

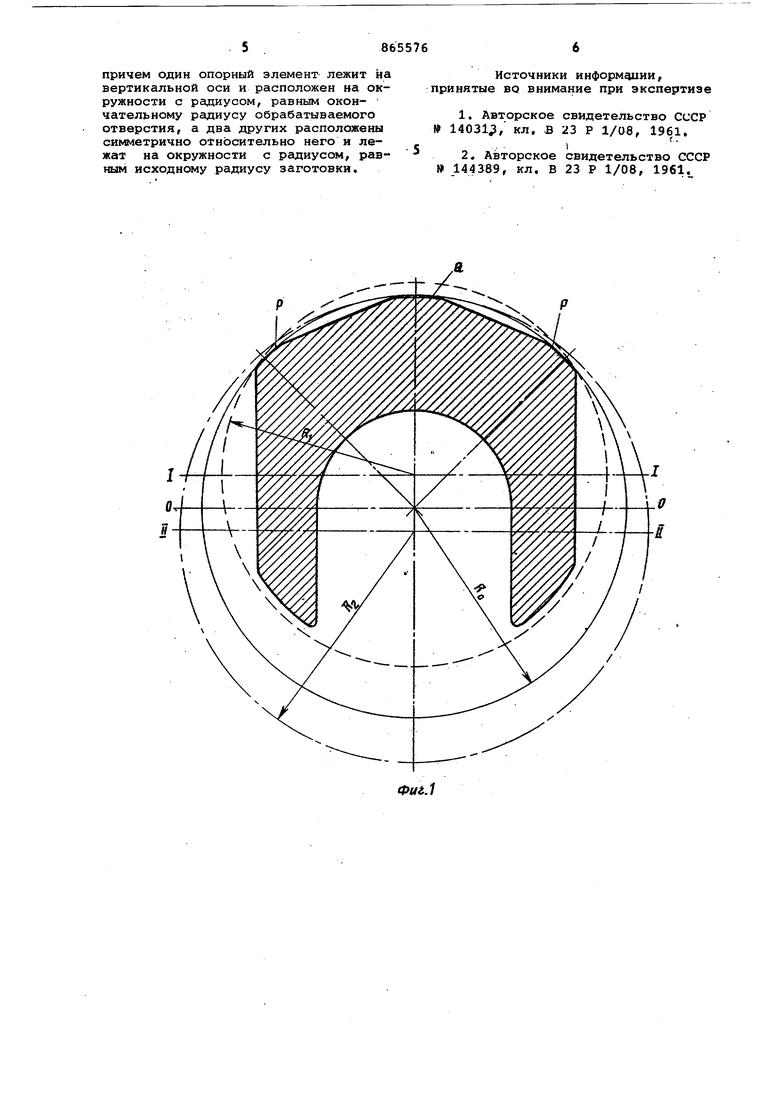

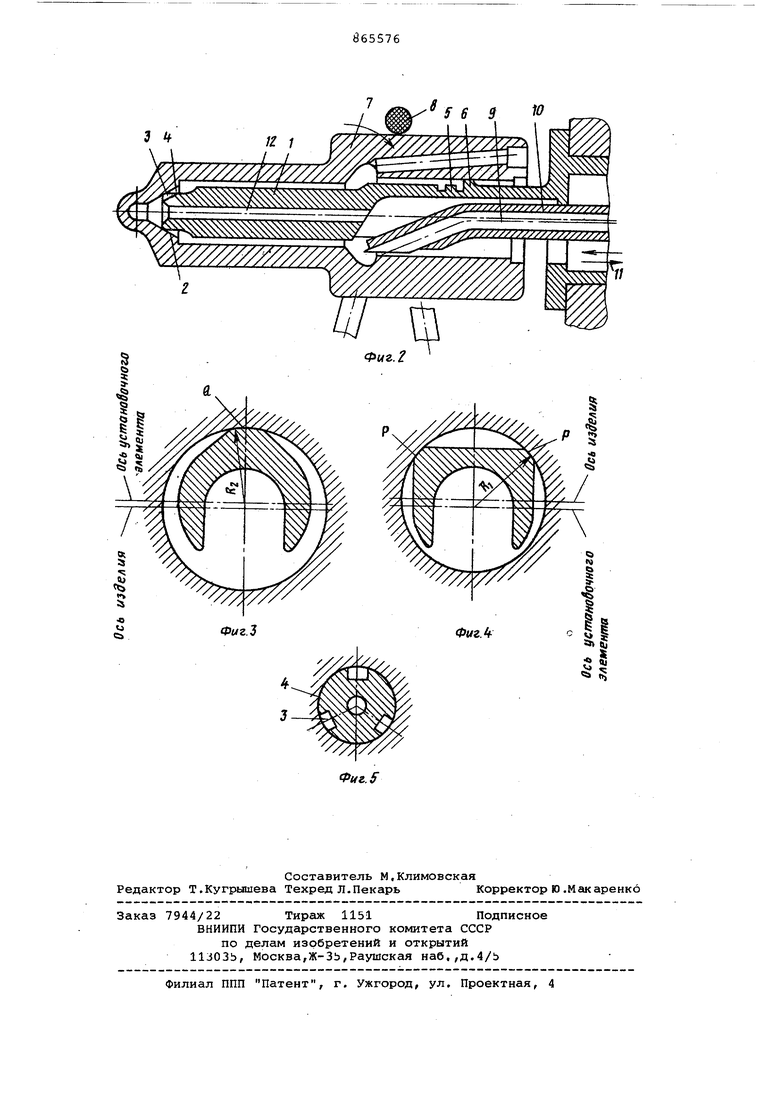

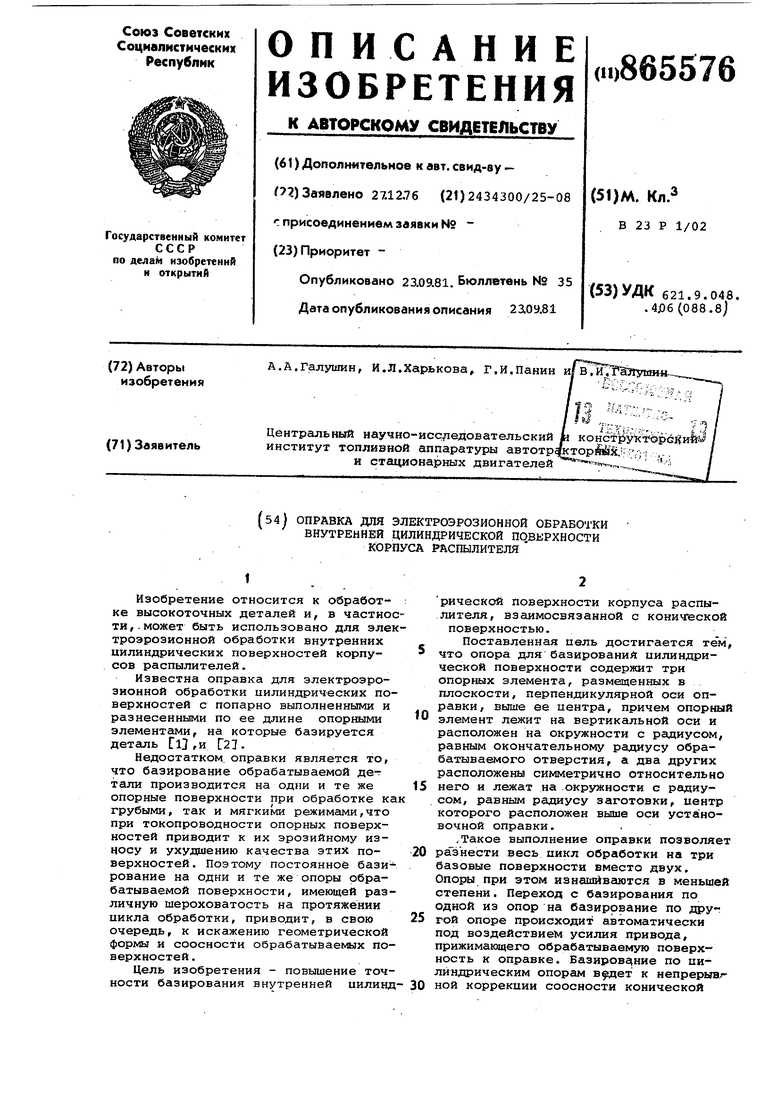

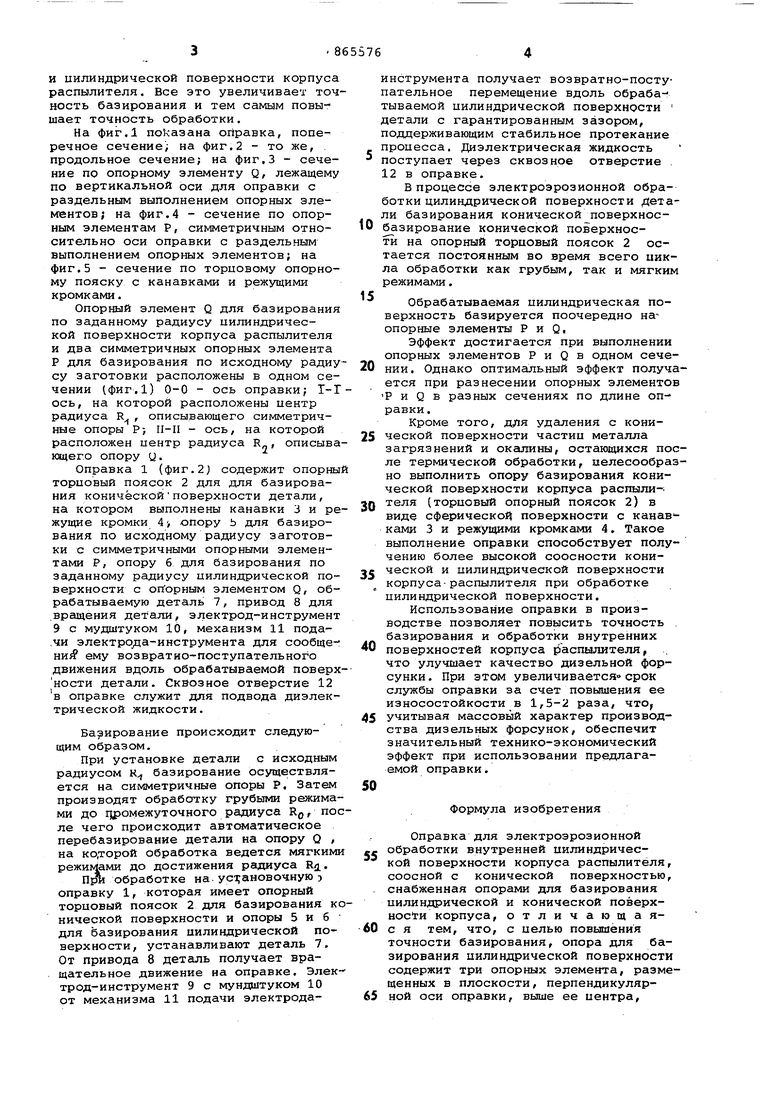

На фиг.1 показана оправка, попе речное сечение; на фиг.2 - то же, продольное сечение; на фиг.З - сечение по опорному элементу Q, лежащему по вертикальной оси для оправки с раздельным выполнением опорных элементов; на фиг.4 - сечение по опорным элементам Р, симметричным относительно оси оправки с раздельным выполнением опорных элементов; на фиг.З - сечение по торцовому опорному пояску с канавками и режущими кромками.

Опорный элемент Q для базирования по заданному радиусу цилиндрической поверхности корпуса распылителя и два симметричных опорных элемента Р для базирования по исходному радиусу заготовки расположены в одном сечении (фиг.1) 0-0 - ось оправки; Т-Гось, на которой расположены иентр радиуса R, описывающего симметричные опоры Р; И-П - ось, на которой расположен центр радиуса R , описывающего опору U.

Оправка 1 (фиг.2 содержит опорны торцовый поясок 2 для для базирования коническойповерхности детали, на котором выполнены канавки 3 и режущие кромки 4, опору ь для базирования по исходному радиусу заготовки с симметричными опорными элементами Р, опору 6 для базирования по заданному радиусу цилиндрической поверхности с опорным элементом Q, обрабатываемую деталь 7, привод 8 для вращения детали, электрод-инструмент 9 с мудштуком 10, механизм 11 пода,чи электро ца-инструмента для сообщени ему возвратно-поступательного движения вдоль обрабатываемой поверхности детали. Сквозное отверстие 12 в оправке служит для подвода диэлектрической жидкости.

Базирование происходит следующим образом.

При установке детали с исходным радиусом к базирование осуществляется на симметричные опоры Р. Затем производят обработку грубыми режимами до промежуточного радиуса R, после чего происходит автоматическое перебазирование детали на опору Q , на ко.торой обработка ведется мягкими режимами до достижения радиуса %.

обработке на. уст;ановочную , оправку 1, которая имеет опорный торцовый поясок 2 для базирования конической поверхности и опоры 5 и 6 для базирования цилиндрической поверхности, устанавливают деталь 7. От привода 8 деталь получает вра. щательное движение на оправке. Электрод-инструмент 9 с мундштуком 10 от механизма 11 подачи электродаинструмента получает возвратно-поступательное перемещение вдоль обрабатываемой цилиндрической поверхности детали с гарантированным зазором, поддерживающим стабильное протекание процесса. Диэлектрическая жидкость поступает через сквозное отверстие 12 в оправке.

В процессе электроэрозионной обработки цилиндрической поверхности детали базирования конической поверхносбазирование конической поверхности на опорный торцовый поясок 2 остается постоянным во время всего цикла обработки как грубым, так и мягким режимами.

Обрабатываемая цилиндрическая поверхность базируется поочередно наопорные элементы Р и Q,

Эффект достигается при выполнении опорных элементов Р и Q в одном сечении. Однако оптимальный эффект получается при разнесении опорных элементов Р и Q в разных сечениях по длине оправки .

Кроме того, Д/1Я удаления с конической поверхности частиц металла загрязнений и окалины, остающихся после термической обработки, целесообразно выполнить опору базирования конической поверхности корпуса распылителя (торцовый опорный поясок 2) в виде сферической поверхности с канавками 3 и режущими кромками 4. Такое выполнение оправки способствует получению более высокой соосности конической и цилиндрической поверхности корпуса-распылителя при обработке цилиндрической поверхности.

Использование оправки в производстве позволяет повысить точность базирования и обработки внутренних поверхностей корпуса распылителя, что улучшает качество дизельной форсунки. При этом увеличивается срок службы оправки за счет повышения ее износостойкости в ±,5-2 раза, что, учитывая массовый характер производства дизельных форсунок, обеспечит значительный технико-экономический эффект при использовании предлагаемой оправки.

Формула изобретения

Оправка для электрозрозионной обработки внутренней цилиндрической поверхности корпуса распылителя, соосной с конической поверхностью, снабженная опорами для базирования цилиндрической и конической поверхности корпуса, отличающаяс я тем, что, с целью повышения точности базирования, опора для базирования цилиндрической поверхности содержит три опорных элемента, размещенных в плоскости, перпендикулярной оси оправки, выше ее центра.

причем один опорный элемент лежит на вертикальной оси и расположен на окружности с радиусом, равным окончательному радиусу обрабатываемого отверстия, а два других расположены симметрично относительно него и лежат на окружности с радиусом, равным исходному радиусу заготовки.

Источники информ ии, принятые BQ внимание при экспертизе

1.Авторское свидетельство СССР 14031 / кл. .В 23 Р 1/08, 1961.

2.Авторское свидетельство СССР 144389, кл. В 23 Р 1/08, 1961.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электроэрозионной обработки внутренней цилиндрической поверхности корпуса распылителя | 1983 |

|

SU1143538A1 |

| Станок для электроэрозионной обработки внутренней цилиндрической поверхности | 1982 |

|

SU1065123A1 |

| Автомат для электроэрозионной обработки внутренних сопрягаемых поверхностей | 1988 |

|

SU1549684A1 |

| Станок для электроискровой обработки внутренних цилиндрических поверхностей | 1988 |

|

SU1657308A1 |

| Устройство для электроэрозионного прошивания | 1986 |

|

SU1450939A1 |

| Устройство для электроэрозионногошлифОВАНия | 1979 |

|

SU831481A1 |

| Станок для электроэрозионной обработки прецизионных отверстий | 1976 |

|

SU865588A1 |

| Многопозиционный станок для электроискровой обработки цилиндрических поверхностей корпусов распылителей | 1975 |

|

SU737184A1 |

| Устройство для электроэрозионной обработкиОТВЕРСТий | 1975 |

|

SU829388A1 |

| Станок для электроэрозионной обработки | 1977 |

|

SU763058A1 |

Авторы

Даты

1981-09-23—Публикация

1976-12-27—Подача