Настоящее изобретение относится к подающему устройству для пресса.

В настоящее время известен и широко распространен способ изготовления керамических плит, предусматривающий подачу слоя керамического материала в виде порошка и/или гранул на конвейерную ленту, которая, по меньшей мере частично, проходит между двумя половинами пресс-формы пресса. Прессование слоя керамического материала выполняется непосредственно на конвейерной ленте во время этапа остановки, продолжительность которого зависит от времени, необходимого для выполнения прессом своего рабочего цикла.

В использующихся в настоящее время системах слой керамического материала подается, с использованием соответствующих распределяющих средств, непосредственно на ту же самую конвейерную ленту, проходящую через пресс. Распределяющие средства расположены вдоль конвейерной ленты выше по потоку от пресса.

Скорость конвейерной ленты, необходимая для точного распределения слоя керамического материала, должна быть по существу постоянной и ниже максимальной скорости, которая может использоваться для переноса того же слоя при перемещении в направлении пресса, с учетом используемого максимального ускорения и замедления, во избежание нарушения структуры самого слоя.

Это значит, что максимальная скорость, используемая для перемещения конвейерной ленты, по существу является максимальной скоростью, при которой в достаточной степени обеспечивается точное распределение получаемых порошков. Как правило, скорости, близкие к предельному значению, используются для обеспечения высокого производственного ритма. Это означает, что распределение слоя, предназначенного для прессования, не всегда будет точным, как это имеет место при перемещении конвейерной ленты с меньшей скоростью.

Целью настоящего изобретения является создание подающего устройства для пресса, позволяющего преодолеть недостатки, имеющиеся у известных в настоящее время устройств.

Преимуществом подающего устройства, выполненного в соответствии с настоящим изобретением, является то, что оно обеспечивает возможность существенного увеличения производственного ритма линии.

Еще одним преимуществом подающего устройства, выполненного в соответствии с настоящим изобретением, является то, что оно позволяет повысить точность распределения слоя.

Дополнительные характеристики и преимущества настоящего изобретения будут более очевидными из последующего подробного описания варианта его выполнения, проиллюстрированного в качестве неограничивающего примера на прилагаемых чертежах, на которых:

- Фиг. 1 изображает схематический вид сбоку подающего устройства, выполненного в соответствии с настоящим изобретением;

- Фиг. 1а изображает схематический вид сбоку второго варианта выполнения предложенного подающего устройства;

- Фиг. 2 изображает вид сверху устройства, показанного на Фиг. 1;

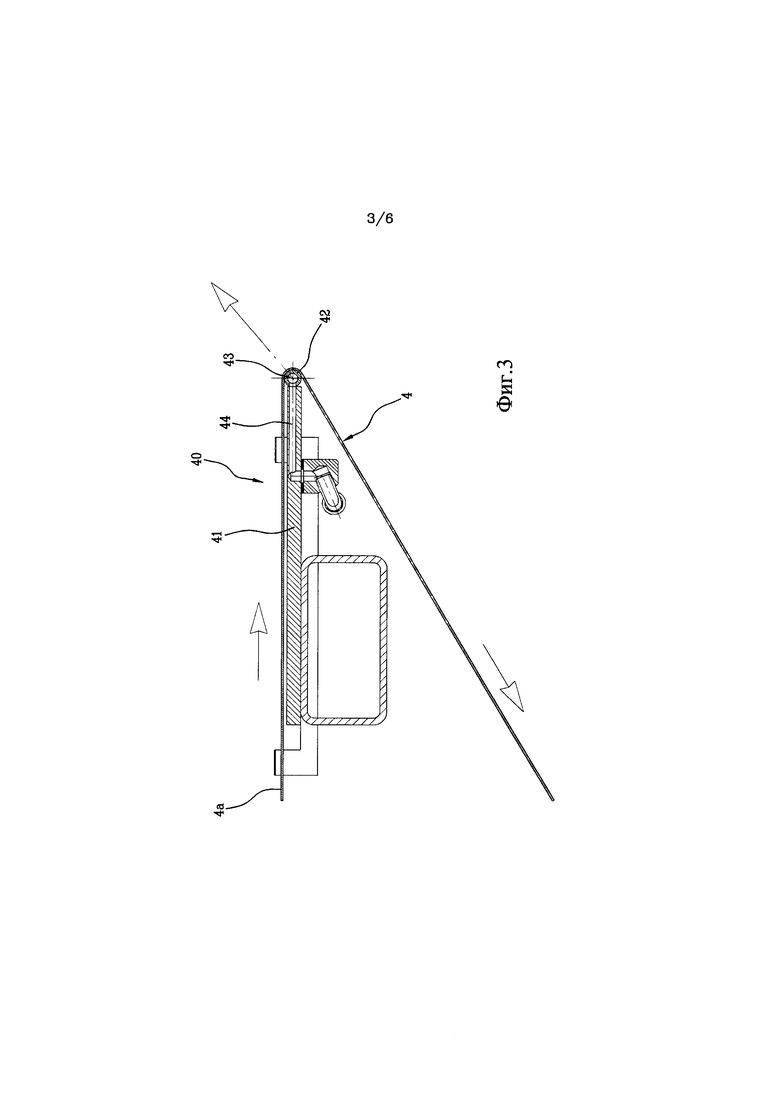

- Фиг. 3 изображает вид в увеличенном масштабе области, показанной на Фиг. 1;

- Фиг. 4 схематически изображает область механизма на этапе перемещения количества материала (L);

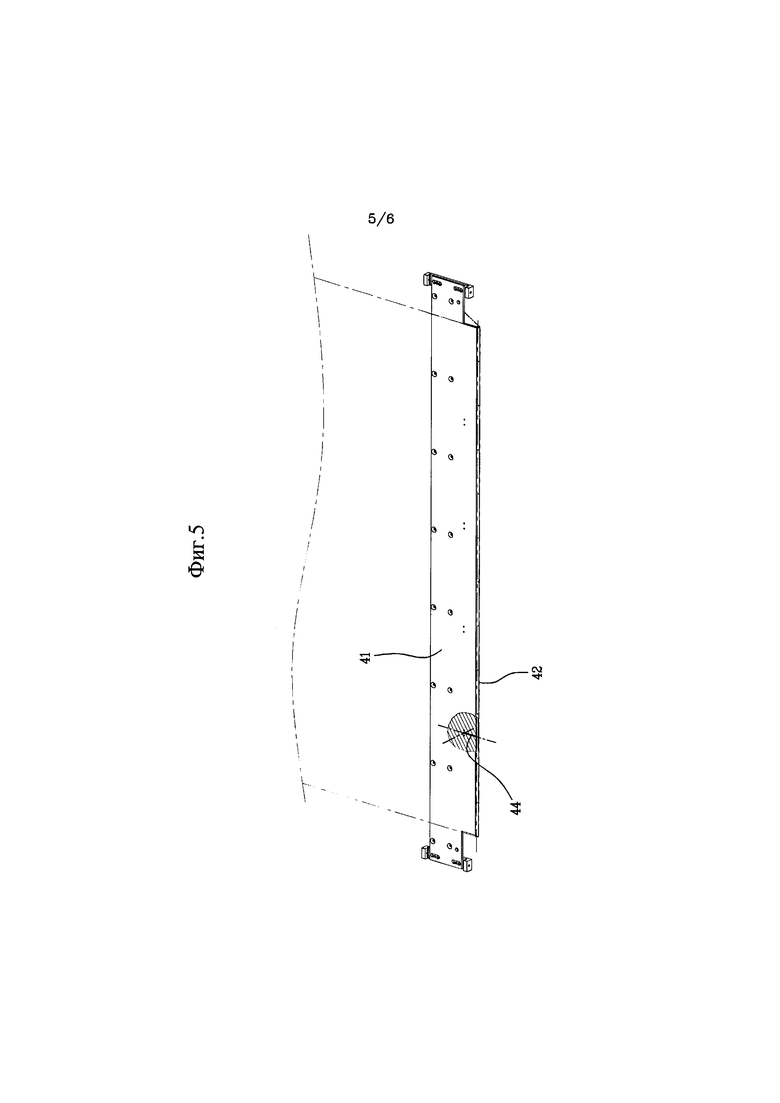

- Фиг. 5 изображает элемент устройства на виде в аксонометрии;

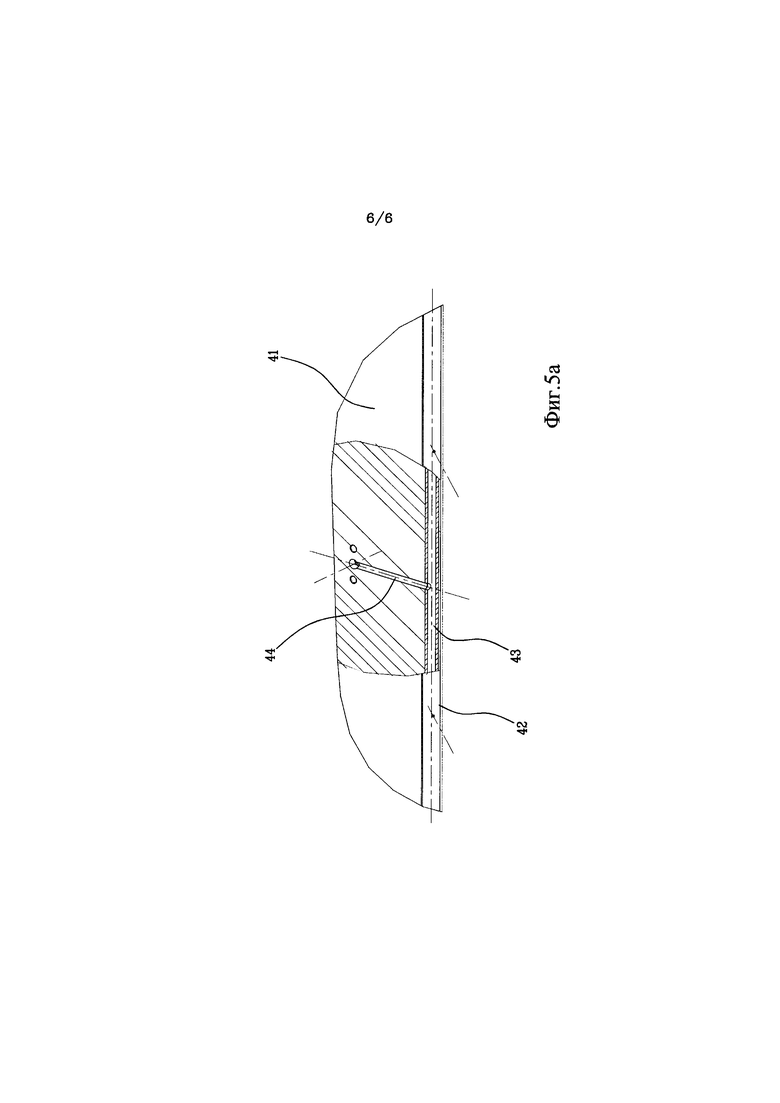

- Фиг. 5а изображает вид в увеличенном масштабе области, показанной на Фиг. 5.

Подающее устройство для пресса, выполненное в соответствии с настоящим изобретением, содержит первую ленту (2), выполненную с возможностью перемещения по замкнутой траектории, имеющей по меньшей мере одну перемещающуюся вперед часть (2а). Лента (2) выполнена с возможностью перемещения вперед по такой части (2а) в соответствии с направлением (X) перемещения, проходящим через пресс (11, 12). Замкнутая траектория также содержит перемещающуюся назад часть, соединенную с перемещающейся вперед частью.

Пресс содержит верхнюю плиту (11) и нижнюю плиту (12), которые выполнены с возможностью перемещения относительно друг друга в вертикальном направлении между положением загрузки, в котором они могут принимать некоторое количество сыпучего материала (L), загруженного в виде слоя на первой ленте (2), и положением прессования, в котором они сжимаются вместе, чтобы спрессовать указанное некоторое количество сыпучего материала (L) непосредственно на первой ленте (2), равномерно зажатой между указанными двумя прижимными плитами. Пресс (11, 12) известен в области техники и поэтому не описывается более подробно.

Для распределения некоторого количества сыпучего материала (L) в виде слоя, расположенного на перемещающейся поверхности, имеются средства (3) загрузки. Такие средства загрузки содержат один или несколько бункеров, которые осуществляют контролируемый выпуск содержащегося в них сыпучего материала для загрузки его под действием силы тяжести на перемещающуюся ниже поверхность. Исключительно в качестве примера, на Фиг. 1 и 2 показаны два бункера, с помощью которых загружаются два слоя, формирующие указанное некоторое количество сыпучего материала (L). В любом случае, как уже упоминалось, количество бункеров и их расположение может меняться в зависимости от технических требований. В использующихся в настоящее время устройствах перемещающаяся поверхность, на которую загружается сыпучий материал, представляет собой первую ленту (2).

Устройство, выполненное в соответствии с настоящим изобретением, содержит вторую ленту (4), также выполненную с возможностью перемещения по замкнутой траектории, имеющей по меньшей мере одну перемещающуюся вперед часть (4а) и перемещающуюся назад часть. Вторая лента (4) расположена перед первой лентой (2), в результате чего соответствующая перемещающуюся вперед часть (4а) по существу расположена на одной линии с частью (2а) первой ленты (2) в направлении (X) перемещения смежно друг с другом. В отличие от устройств известного типа, на ленте (4) используются средства (3) загрузки, в частности, на перемещающейся вперед части (4а). То есть указанное некоторое количество (L) загружается на вторую ленту (4).

Как показано на Фиг. 1, вторая лента (4) и, в частности, перемещающаяся вперед часть (4а), содержит передний конец (40), который ограничивает концевую часть, на которой вторая лента (4) образует обратный изгиб, соединяющий перемещающуюся вперед часть (4а) с перемещающейся назад частью. Передний конец (40) второй ленты (4), расположен, по меньшей мере частично, над задним концом (20) первой ленты (2), на большей высоте относительно второй ленты (2). Таким образом, перемещающиеся вперед части (4а, 2а) второй ленты (4) и первой ленты (2) образуют непрерывную траекторию в направлении (X) перемещения, то есть траекторию, непрерывную в направлении (X) перемещения. При синхронизированном перемещении первой и второй ленты (2, 4), то есть при одинаковой скорости перемещения, указанное некоторое количество (L) перемещается со второй ленты (4) на первую ленту (2), с незначительным ускорением вниз на переднем конце (40) второй ленты (4). Это позволяет избежать повторного смешивания и любого изменения количества (L) сыпучего материала.

Первая лента (2) и вторая лента (4) выполнены с возможностью перемещения независимо друг от друга, то есть каждая лента имеет свой собственный привод, приводимый в действие независимо от привода другой ленты.

Размещение первой и второй ленты независимо одна от другой позволяет преодолеть все недостатки, присущие существующим устройствам. В частности, вторая лента (4) может приводиться в действие таким образом, чтобы обеспечить постоянную скорость при загрузке каждого количества (L), например, около 8-10 м/мин.

После загрузки указанного некоторого количества (L) вторая лента (4) может ускоряться до скорости, при которой первая лента (2) подает указанные некоторые количества (L) на пресс (11, 12), например, до приблизительно 50 м/мин. Таким образом, перемещение указанного некоторого количества (L) со второй ленты (4) на первую ленту (2) осуществляется при постоянной скорости, равной для обеих лент. Указанные две ленты (2, 4) могут быть синхронизированы друг с другом таким образом, что, например, перемещение одного количества (L) со второй ленты (4) на первую ленту (2) происходит при выгрузке из пресса (11, 12) уже спрессованного количества (L), с учетом этапов ускорения и замедления, необходимых для обеспечения перемещения при постоянной скорости, равной для обеих лент (2, 4). Это означает, что при приведении в действие первой ленты (2) не следует учитывать этап загрузки количества (L), и поэтому может иметь место более высокая скорость по сравнению с существующими устройствами. При этом скорость загрузки количества (L) может быть низкой для того, чтобы обеспечить высокую точность загрузки, не замедляя при этом производственного ритма пресса (11, 12).

Перемещающаяся вперед часть (2а) первой ленты (2), расположенный перед прессом (11, 12), может быть удлинена на необходимую длину для того, чтобы обеспечить накопление в ряду предварительно заданного количества (L), предназначенного для прессования.

Вторая лента (4) содержит направляющий элемент (41), расположенный на торцевом конце (40), вокруг которого перегибается вторая лента (4), образуя обратный изгиб относительно направления (X) перемещения. Данный обратный изгиб соединяет перемещающуюся вперед часть (4а) с перемещающейся назад частью второй ленты (4) и ограничивает конец самой части (4а).

Направляющий элемент (41) содержит прямой край (42), предпочтительно расположенный перпендикулярно направлению (X) перемещения, вокруг которого вторая лента (4) выполнена с возможностью скольжения, чтобы образовывать обратный изгиб относительно направления (X) перемещения. Вторая лента (4) скользит непосредственно по прямому краю (42), имеющему закругленную форму, предпочтительно, цилиндрическую.

Использование направляющего элемента (41), имеющего прямой край (42), по которому скользит вторая лента (4), образуя обратный изгиб, обеспечивает возможность использования значительно уменьшенного радиуса кривизны, по которому следует вторая лента (4) в конце своей перемещающейся вперед части, то есть на своем торцевом конце (40), на котором количество (L) переносится на первую ленту (2). Ограниченный радиус кривизны обеспечивает соответствующее перемещение торцевого конца (40) второй ленты (4) в направлении перемещающейся вперед части (2а) первой ленты (2) как в вертикальном, так и в горизонтальном направлении. Таким образом, перенос количества (L) со второй ленты (4) на первую ленту (2) происходит с ограниченным скачком, не нарушающим структуру количества (L) сыпучего материала.

Предпочтительно, направляющий элемент (41) имеет средство для направления воздушного потока между прямым краем (42) и второй лентой (4). Такой воздушный поток охлаждает прямой край (42) и вторую ленту (4), способствуя в значительной мере ее скольжению. Направление воздушного потока между прямым краем (42) и второй лентой (4) также позволяет избежать использования других средств скольжения, таких как ролики или подшипники, что привело бы к увеличению радиуса кривизны торцевого конца (40).

В предпочтительном варианте выполнения средство для направления воздушного потока содержит трубу (43), проходящую через прямой край (42) и имеющую множество выпускных отверстий, выходящих непосредственно на поверхность прямого края (42). При выходе из трубы (43) через отверстия, расположенные на поверхности края (42), воздух создает подушку, которая охлаждает и сам край (42), и вторую ленту (4), уменьшая при этом трение скольжения.

Предпочтительно, труба (43) проходит концентрически относительно прямого края (42). Для подачи воздуха в трубу (43) предусмотрен один или несколько подающих каналов (44), связанных с направляющим элементом (41) и соединенных с источником сжатого воздуха и с самой трубой (43). Предпочтительно, подающие каналы (44) расположены в направляющем элементе (41) и проходят в трубу (43) через соответствующие отверстия, расположенные на прямом крае (42).

В еще одном возможном варианте выполнения, проиллюстрированном на Фиг. 1а, подающее устройство содержит третью ленту (8), выполненную с возможностью перемещения по замкнутой траектории, которая имеет одну перемещающуюся вперед часть (8а) и перемещающуюся назад часть. Перемещающаяся вперед часть (8а) выполнена с возможностью перемещения в направлении (X) перемещения.

Третья лента (8) расположена таким образом, что часть (8а) находится ниже части (4а) второй ленты (4). Предпочтительно, часть (8а) третьей ленты (8) выполнен с возможностью контакта с частью (4а) второй ленты (4).

По существу, часть (8а) третьей ленты (8) может поддерживать часть (4а) второй ленты (4), например, в том случае, когда количество (L) имеет значительный вес и может прогибать вторую ленту (4а).

Предпочтительно, часть (8а) третьей ленты (8) проходит вдоль части, содержащей область загрузки количества (L) сыпучего материала с помощью средств (3) загрузки и вдоль всей части второй ленты (4а), по которой перемещается количество (L).

Траектория третьей ленты (8) проходит внутри траектории второй ленты (4). В варианте выполнения, показанном на Фиг. 1а, третья лента (8) проходит вокруг двух шкивов (81, 82). По меньшей мере один из двух шкивов приводится в перемещение посредством привода (не показан). Положение по меньшей мере одного из указанных двух шкивов может регулироваться в направлении (X) перемещения для того, чтобы обеспечить регулировку натяжения третьей ленты (8).

Предпочтительно, устройство содержит пару боковых заграждений (5), расположенных параллельно направлению (X) перемещения относительно средств (3) загрузки. Заграждения (5) проходят вертикально вверх от поверхности второй ленты (4) с тем, чтобы сформировать сторону, которая сбоку может удерживать количество (L) при загрузке с помощью средств (3) загрузки. Это позволяет получить количество с четко выраженной структурой. Предпочтительно, боковые заграждения (L) проходят по ширине, измеряемой перпендикулярно направлению (X) перемещения второй ленты (4), на небольшом расстоянии от боковых краев второй ленты (4).

Предпочтительно, устройство содержит дополнительную пару боковых заграждений (6), расположенных параллельно направлению (X) перемещения на начальной части первой ленты (2) и на конечной части второй ленты (4). То есть, боковые заграждения (6) расположены по обе стороны прямого края (42), при этом частично проходят вдоль второй ленты (4) и частично вдоль первой ленты (2), чтобы сбоку ограничивать количество (L) при перемещении со второй ленты на первую ленту. Боковые заграждения (6) позволяют поддерживать стабильную структуру количества (L) при перемещении со второй на первую ленту. Боковые заграждения (6) также проходят вертикально вверх от поверхности второй ленты (4) и первой ленты (2) для того, чтобы образовывать сторону, которая сбоку удерживает количество (L) при перемещении между двумя лентами. Предпочтительно, боковые заграждения (6) проходят по ширине, измеряемой перпендикулярно направлению (X) перемещения второй ленты (4) и первой ленты (2), на небольшом расстоянии от боковых краев самих лент. Кроме того, заграждения (6) предпочтительно содержат по меньшей мере один начальный уклон, на котором они расположены на большем расстоянии друг от друга, и от которого они сходятся в направлении перемещения к центральной области, где они по существу расположены параллельно друг другу. Начальный уклон препятствует любому возможному прилипанию количества (L) сыпучего материала к заграждениям (6). Предпочтительно, заграждения (6) расходятся друг от друга в направлении перемещения в конечной области для обеспечения выхода количества (L) сыпучего материала.

Изобретение относится к подающим устройствам для прессов и может быть использовано при изготовлении керамических плит. Устройство содержит первую ленту, выполненную с возможностью перемещения вперед в направлении перемещения и проходящую через пресс, средства загрузки, предварительно расположенные для распределения в виде слоя количества сыпучего материала на выполненной с возможностью перемещения поверхности, вторую ленту, на которой работают средства загрузки. Вторая лента расположена выше по движению от первой ленты, выполнена с возможностью перемещения в направлении перемещения и по существу расположена на одной линии с первой лентой смежно с ней, при этом первая лента и вторая лента выполнены с возможностью перемещения независимо друг от друга. Первая лента содержит перемещающуюся вперед часть, выполненную с возможностью перемещения вперед в направлении перемещения через пресс. Вторая лента содержит перемещающуюся вперед часть, выполненную с возможностью перемещения вперед в направлении перемещения. Часть второй ленты по существу расположена на одной линии с указанной частью первой ленты смежно с ней вдоль направления перемещения на большей высоте относительно указанной части первой ленты. Увеличивается производственный ритм линии, повышается точность распределения слоя керамического материала. 11 з.п. ф-лы, 7 ил.

1. Подающее устройство для пресса, содержащее первую ленту (2), выполненную с возможностью перемещения вперед в направлении (X) перемещения и проходящую через пресс (11, 12), средства (3) загрузки, предварительно расположенные для распределения в виде слоя количества (L) сыпучего материала на выполненной с возможностью перемещения поверхности,

вторую ленту (4), на которой работают средства (3) загрузки, при этом вторая лента (4) расположена выше по движению от первой ленты (2), выполнена с возможностью перемещения в направлении (X) перемещения и по существу расположена на одной линии с первой лентой (2) смежно с ней, при этом первая лента (2) и вторая лента (4) выполнены с возможностью перемещения независимо друг от друга,

первая лента (2) содержит перемещающуюся вперед часть (2а), выполненную с возможностью перемещения вперед в направлении (X) перемещения через пресс (11, 12),

вторая лента (4) содержит перемещающуюся вперед часть (4а), выполненную с возможностью перемещения вперед в направлении (X) перемещения,

отличающееся тем, что

часть (4а) второй ленты (4) по существу расположена на одной линии с указанной частью (2а) первой ленты (2) смежно с ней вдоль направления (X) перемещения на большей высоте относительно указанной части (2а) первой ленты (2).

2. Подающее устройство по п. 1, в котором вторая лента (4) содержит передний конец (40), расположенный, по меньшей мере частично, над задним концом (20) первой ленты (2).

3. Подающее устройство по п. 1, в котором вторая лента (4) содержит направляющий элемент (41), расположенный на переднем конце (40), вокруг которого перегибается вторая лента (4), образуя обратный изгиб относительно направления (X) перемещения.

4. Подающее устройство по п. 3, в котором направляющий элемент (41) содержит прямой край (42), вокруг которого может скользить вторая лента (4), чтобы образовывать указанный обратный изгиб относительно направления (X) перемещения.

5. Подающее устройство по п. 4, в котором направляющий элемент (41) имеет средство для направления воздушного потока между указанным прямым краем (42) и второй лентой (4).

6. Подающее устройство по п. 5, в котором средство для направления воздушного потока содержит трубу (43), проходящую через прямой край (42) и имеющую выпускные отверстия, выходящие непосредственно на поверхность прямого края (42).

7. Подающее устройство по п. 1, содержащее пару боковых заграждений (5), проходящих параллельно направлению (X) перемещения относительно средств (3) загрузки, чтобы сбоку ограничивать указанное количество (L) материала.

8. Подающее устройство по п. 1, содержащее пару боковых заграждений (6), проходящих параллельно направлению (X) перемещения на начальной части первой ленты (2) для того, чтобы сбоку ограничивать указанное количество (L) материала.

9. Подающее устройство по п. 8, в котором заграждения (6) содержат по меньшей мере один начальный уклон, на котором они расположены на большем расстоянии друг от друга и от которого они сходятся в направлении (X) перемещения к центральной области, где они по существу расположены параллельно друг другу.

10. Подающее устройство по п. 1, содержащее третью ленту (8), выполненную с возможностью перемещения по замкнутой траектории и имеющую одну перемещающуюся вперед часть (8а), которая расположена ниже перемещающейся вперед части (4а) второй ленты (4).

11. Подающее устройство по п. 10, в котором перемещающаяся вперед часть (8а) третьей ленты (8) расположена в контакте с перемещающейся вперед частью (4а) второй ленты (4).

12. Подающее устройство по п. 10, в котором траектория третьей ленты (8) проходит внутри траектории второй ленты (4).

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| УСТРОЙСТВО ДЛЯ ГАШЕНИЯ ДУГИ В ЭЛЕКТРИЧЕСКИХ ВЫКЛЮЧАТЕЛЯХ | 1945 |

|

SU69448A1 |

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| WO 2006099894 A1, 28.09.2006 | |||

| Механизм резервной намотки | 1955 |

|

SU102303A1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КРОВЕЛЬНО-СТРОИТЕЛЬНОГО МАТЕРИАЛА И СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КРОВЕЛЬНОГО ЛИСТА | 2012 |

|

RU2496637C1 |

Авторы

Даты

2020-04-23—Публикация

2016-09-09—Подача