Изобретение относится к литейному и сварочному производству и может быть использовано при изготовлении прутков для аргонодуговой наплавки диаметром 5 мм и длиной 300 мм методом литья в кокиль.

Известен способ изготовления прессованием металлокерамических трубок и прутков из металлических порошков (авт. св. СССР № 109279). С целью увеличения прочностных свойств, прутки после прессования подвергаются спеканию, которое проводится в течение двух часов при температуре 1200 °С в электропечи с инертной атмосферой и в вакууме. В зависимости от состава сплава, спеченные прутки обладают удовлетворительной прочностью, могут свариваться между собой контактной стыковой сваркой. Перед применением их необходимо прокаливать для удаления влаги.

Недостатком данного способа является то, что прутки, изготовленные прессованием с последующим спеканием, имеют невысокие сварочно-технологические свойства и требуют наличие дорогостоящего оборудования для спекания. При наплавке образцов или опытных деталей спеченными прутками происходит значительное разбрызгивание металла и прилипание брызг расплавленного металла к вольфрамовому электроду, в результате чего возникает явление «блуждания» дуги и нестабильность ее горения, а также забивается сопло горелки. Все это приводит к появлению пор и вольфрамовых включений в металле наплавки, что снижает качество деталей.

Известен способ изготовления литых прутковых заготовок из жаропрочных сплавов на никелевой основе (патент RU № 2714788), имеющих диаметр 20-50 мм и длину 150-250 мм.

Недостатком данного способа является невозможность получения прутков диаметром 5 мм, а также высокая стоимость технологической оснастки и применение дорогостоящих формовочных материалов.

Известен способ изготовления литых заготовок из антифрикционной бронзы (патент RU № 2762956), включающий расплавление и непрерывное литье заготовки диаметром от 10 до 50 мм. Формирование цилиндрической заготовки в водоохлаждаемом металлическом кристаллизаторе не требует применения дорогостоящих формовочных материалов, имеет достаточно высокую производительность, однородность химического состава и размеры заготовки.

Однако этим способом невозможно получить одновременно партию прутков, а также исключена возможность изготовления прутков диаметром 5 мм из железоуглеродистых сплавов. Это связано с высокой теплопроводностью сплава, температура которого во время вытягивания держится на уровне температуры плавления, при этом жидкотекучесть сплава очень низкая. Также при получении прутков данным способом на поверхности прутка образуется оксидная пленка, которая способствует образованию газовых дефектов при наплавке деталей.

Прототипом изобретения является кокиль для изготовления мерных заготовок (патент RU № 2620231), содержащий две формообразующие части, по плоскостям которых выполнены сегменты формообразующих полостей и прибыльной части, который обеспечивает формирование отливок преимущественно цилиндрической формы диаметром 20-30 мм и длиной 200-220 мм.

В связи с тем, что кокиль выполнен из меди или ее сплавов, получение прутков из высоколегированных сплавов невозможно, так как температура плавления меди или ее сплавов значительно ниже температуры плавления железоуглеродистых сплавов. На основании этого, недостатками данного способа являются: неспособность кокиля выдерживать высокие температуры, необходимые для получения прутков из высоколегированных сплавов, его высокая стоимость, а также невозможность получения прутков малых диаметров (5 мм). Также недостатком данного кокиля является неполноценная литниковая система, а именно отсутствие шлакоуловителя приводит к попаданию шлака в формообразующие полости.

Задачей изобретения является изготовление прутков для аргонодуговой наплавки диаметром 5 мм и длиной 300 мм.

Техническим результатом изобретения является получение одновременно партии прутков для аргонодуговой наплавки диаметром 5 мм, а также изготовление кокиля, способного выдерживать высокие температуры.

Технический результат достигается тем, что кокиль, состоящий из двух формообразующих частей, по плоскостям которых выполнены сегменты рабочих полостей, в собранном виде представляющие собой формообразующие полости, отличающийся тем, что он изготовлен из жаропрочной стали, формообразующие полости имеют диаметр 5 мм, а литниковая система дополнительно содержит шлакоуловитель.

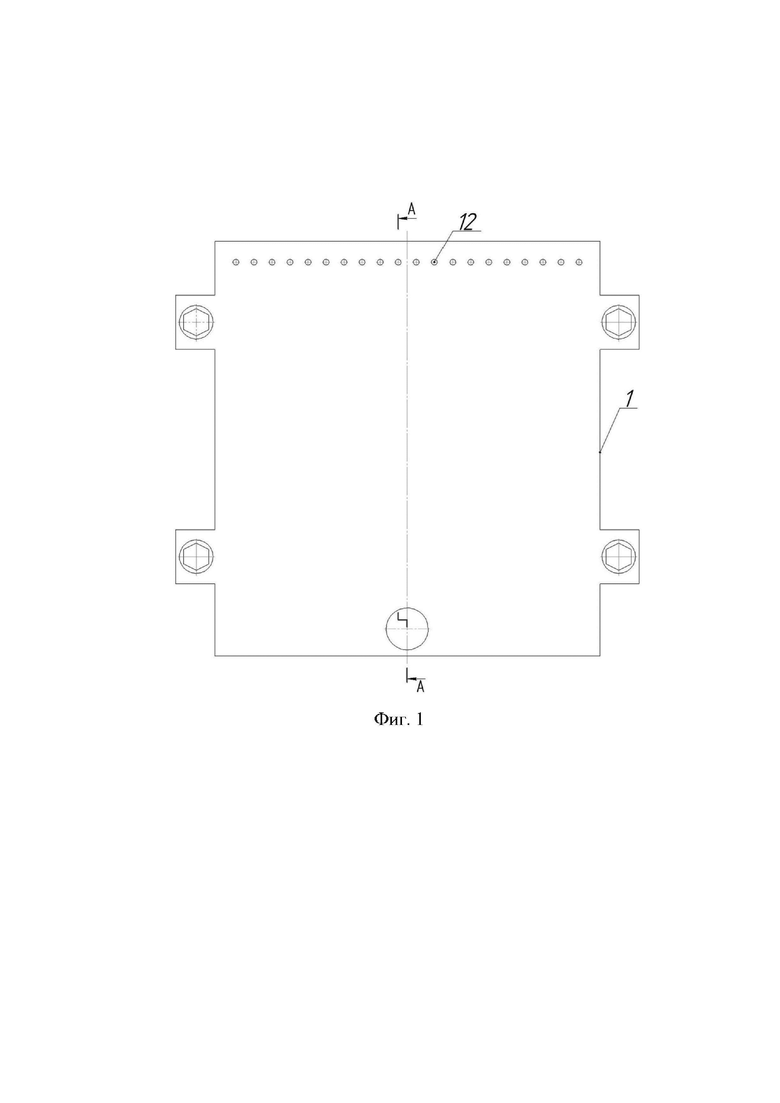

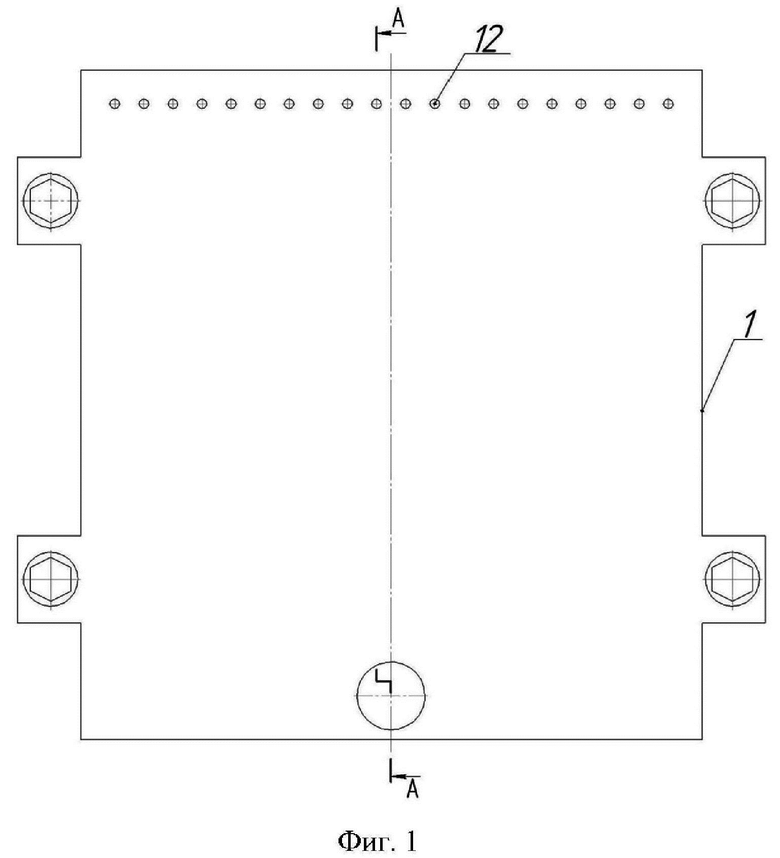

На фиг. 1 представлен кокиль для изготовления прутков в собранном состоянии (вид сбоку).

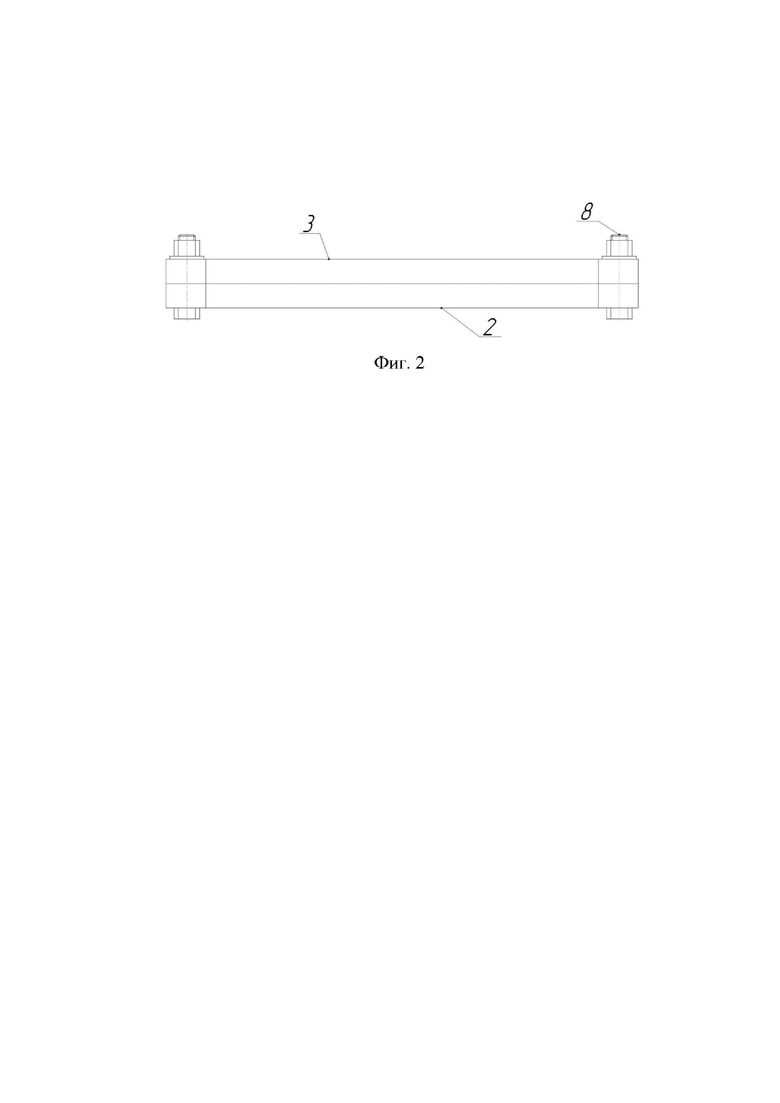

На фиг. 2 представлен кокиль для изготовления прутков в собранном состоянии (вид сверху).

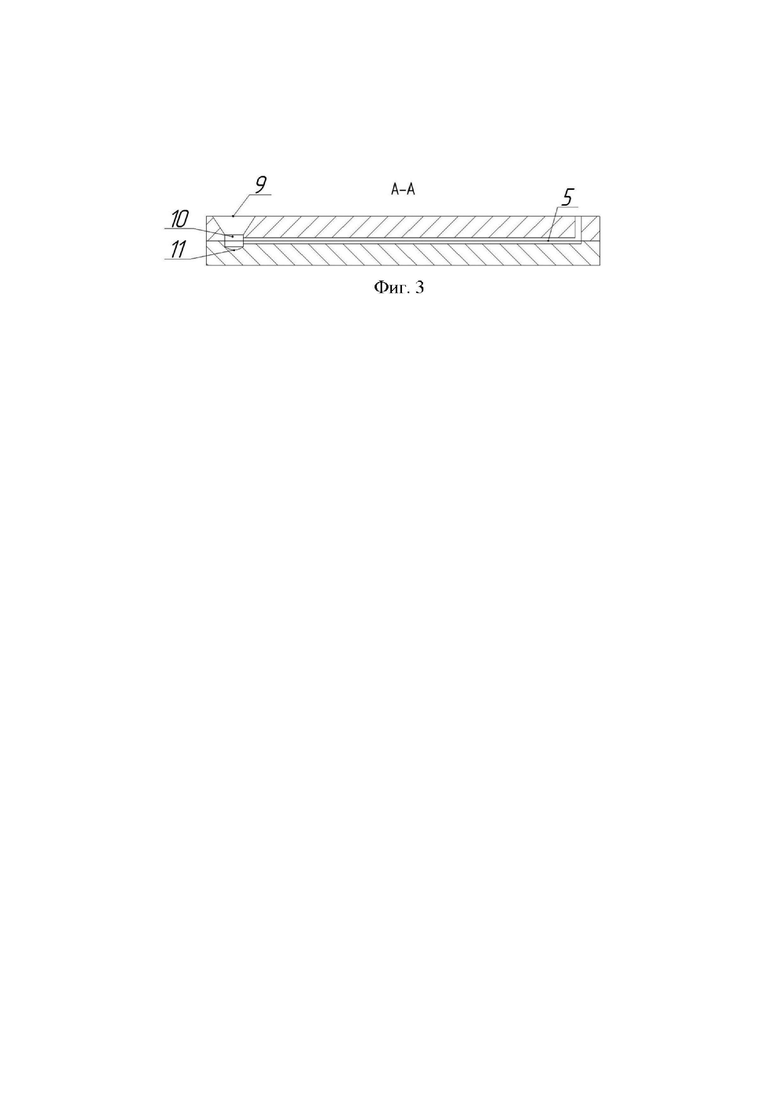

На фиг. 3 представлен кокиль для изготовления прутков в собранном состоянии (в разрезе).

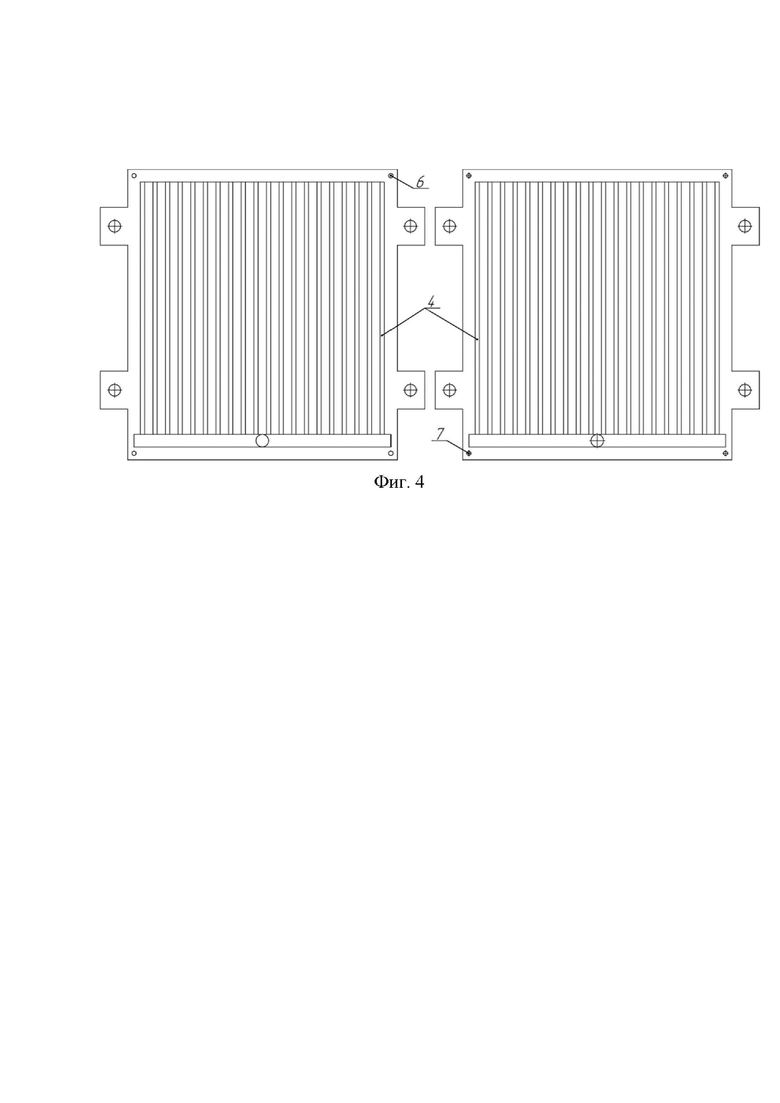

На фиг. 4 представлен кокиль в раскрытом состоянии (вид сверху).

Кокиль 1 для изготовления прутков состоит из нижней 2 и верхней 3 полуформ, по плоскостям которых выполнены сегменты рабочих полостей 4, в собранном виде представляющие собой формообразующие полости 5. Для центрирования полуформ 2, 3 при сборке кокиля 1 в нижней полуформе 2 по углам выполнены нагели 6, а в верхней полуформе 3 выполнены глухие отверстия 7. Для фиксации полуформ 2 и 3 используются болтовые соединения 8. Литниковая система кокиля 1 состоит из литниковой воронки 9, шлакоуловителя 10 и зумпфа 11, который необходим для смягчения удара струи расплавленного металла при заливке кокиля 1. Для контроля уровня металла в верхней полуформе 3 кокиля 1 предусмотрены смотровые отверстия 12.

Получение прутков для аргонодуговой наплавки осуществляют следующим образом.

Для изготовления кокиля 1 была выбрана жаропрочная сталь марки 15Х25Т, обладающая высокими жаропрочными характеристиками. Нижняя 2 и верхняя 3 полуформы кокиля 1 предварительно нагреваются, после чего сегменты рабочих полостей 4 покрываются противопригарной краской. После нанесения огнеупорного покрытия на сегменты рабочих полостей 4 собирается кокиль 1. Нижняя полуформа 2 накрывается верхней полуформой 3 и центрируется посредством нагелей 6 и глухих отверстий 7. Фиксация нижней 2 и верхней 3 полуформ осуществляется четырьмя болтовыми соединениями 8. Собранный кокиль 1 выставляется на ровную поверхность для заливки расплавленным в индукционной печи металлом. Подготовленный таким образом расплав выливается в разливочный ковш и заливается через литниковую воронку 9 в кокиль 1. После охлаждения, путем раскручивания болтовых соединений 8 кокиль 1 раскрывается и из него извлекается отливка. Затем полученные прутки отрезаются от литниковой системы.

Наиболее рационально использовать кокиль для получения прутков диаметром 5 мм. Для этого используют кокиль с формообразующей полостью диаметром 5 мм и длиной 300 мм.

Получение прутков в кокиле с формообразующей полостью диаметром менее 5 мм практически невозможно, так как расплавленный металл, попадая в формообразующую полость, мгновенно застывает, и прутки получаются короткими.

Пример реализации изобретения.

Изготовили кокиль для получения прутков методом литья в соответствии с формулой изобретения. Полуформы кокиля предварительно нагрели в печи до температуры 150 °С и нанесли на сегменты рабочих полостей огнеупорную кокильную противопригарную краску. Собрали кокиль посредством болтовых соединений. Выплавили железоуглеродистый сплав ПНЛ-04Х27Н7М3Д2Б (С – 0,02-0,06%; Si – 0,2-0,8%; Mn – 0,5-1,2%; Cr – 25,0-29,0%; Ni – 5,0-8,0%; Mo – 2,5-3,5%; Cu – 1,25-2,5%; Co – 0,15-0,4%; Ti – 0,25-0,5%; Ce – 0,01-0,1%; N – 0,05-0,3%; Fe – остальное) в индукционной печи и вылили его в разливочный ковш. Температура расплавленного металла во время заливки его в кокиль составляла 1550 °С. После окончательной кристаллизации прутков и охлаждения кокиля, полученную отливку извлекли и отрезали прутки от шлакоуловителя. Затем полученные 20 прутков подвергли контролю качества поверхности и определению размеров. Готовые прутки имели диаметр 5 мм и длину 300 мм, при этом их поверхность не имела следов спаев, газовых раковин и неметаллических включений.

Таким образом, разработанный кокиль позволяет получить прутки диаметром 5 мм, а также способный выдерживать высокие температуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| Литейная оснастка по изготовлению прутков для аргонодуговой наплавки | 2022 |

|

RU2801506C1 |

| Пресс-форма по изготовлению прутков для аргонодуговой наплавки | 2022 |

|

RU2796343C1 |

| Установка по изготовлению прутков для аргонодуговой наплавки | 2022 |

|

RU2801507C1 |

| Способ изготовления рабочего колеса малоразмерного центробежного насоса | 2018 |

|

RU2699888C1 |

| Способ литья в кокиль для получения плоских отливок из алюминиевых и магниевых сплавов | 2019 |

|

RU2720331C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2510306C1 |

| Способ получения износостойких и упругих структур сменных органов почвообрабатывающего оборудования | 2020 |

|

RU2769338C2 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ РЕБРИСТЫХ ЦИЛИНДРОВ | 1992 |

|

RU2038917C1 |

| КОКИЛЬ | 2015 |

|

RU2620231C2 |

| Способ получения стальной капсулы для горячего изостатического прессования порошков из жаропрочных никелевых сплавов | 2023 |

|

RU2825735C1 |

Изобретение относится к областям литейного и сварочного производств. Кокиль (1) для изготовления прутков для аргонодуговой наплавки состоит из двух формообразующих частей (2, 3), по плоскостям которых выполнены сегменты (4) рабочих полостей, в собранном виде представляющие собой формообразующие полости (5). Кокиль изготовлен из жаропрочной стали, его формообразующие полости имеют диаметр 5 мм, а литниковая система дополнительно содержит шлакоуловитель. Обеспечивается получение одновременно партии прутков для аргонодуговой наплавки диаметром 5 мм и длиной 300 мм в кокиле, способном выдерживать высокие температуры. 4 ил., 1 пр.

Кокиль для изготовления прутков для аргонодуговой наплавки, состоящий из двух формообразующих частей, по плоскостям которых выполнены сегменты рабочих полостей, в собранном виде представляющие собой формообразующие полости, отличающийся тем, что он изготовлен из жаропрочной стали, формообразующие полости имеют диаметр 5 мм, а его литниковая система дополнительно содержит шлакоуловитель.

| КОКИЛЬ | 2015 |

|

RU2620231C2 |

| Форма для литья под регулируемым давлением | 1976 |

|

SU573256A1 |

| Многоместная форма для отливки подРЕгулиРуЕМыМ дАВлЕНиЕМ длиНОМЕРНыХиздЕлий | 1978 |

|

SU839676A1 |

| КОКИЛЬ ДЛЯ ОТЛИВКИ СТАНДАРТНЫХ ОБРАЗЦОВ | 2000 |

|

RU2188741C2 |

| 0 |

|

SU342734A1 | |

| Многогнездный кокиль | 1980 |

|

SU900960A1 |

| US 4586556 A1, 06.05.1986 | |||

| Кокиль для отливки разрывных образцов | 1947 |

|

SU73979A1 |

Авторы

Даты

2023-03-13—Публикация

2022-08-09—Подача