Заявленная группа технических решений относится к области строительства, в частности к голове сварочной, применяемой при производстве, сборке пластиковых окон и дверей.

Из уровня техники, из патента на полезную модель RU 73822 U1 (опубликованного 10.06.2008 г.), известен автоматический сварочный станок, содержащий нагревательный элемент для нагрева рамного профиля до температуры сварки, средства для отвода нагревательного элемента и средства для прижатия поверхностей рамных профилей друг к другу, упоры для прижатия, установленные с возможностью перемещения или поворота.

Из уровня техники, из патента на полезную модель RU 71293 U1 (опубликованного 10.03.2008 г.) известно устройство для сварки разрезанных на скос профилей из термопластических материалов.

Однако, приведенные выше аналоги имеют или большие габариты, или низкую производительность, или требуют дополнительного оборудования по сравнению с данным техническим решением.

Задача, на которую направлена заявленная группа изобретений, заключается в устранении недостатков существующих аналогов.

Технический результат, на достижение которого направлена заявленная группа изобретений, состоит в достижении повышения производительности с высокой точностью выполнения операции на минимальной площади в рамках сварочного оконного производства.

Указанный технический результат достигается за счет того, что устройство сварочной головы состоит из трех основных узлов, закрепленных на общей станине: блока торцовки, блока сварки и блока зачистки, при этом блок торцовки совмещен с модулем зачистки верхнего сварного шва и представляет собой плиту с закрепленной на ней ступицей пилы и мотором для вращения пилы, при этом блок торцовки установлен в модуль смещения инструмента, который приводится в движение цилиндром, а блок сварки расположен непосредственно на основании сварочной головы и состоит из двух сварочных столиков, системы подачи нагревателя в зону прогрева, системы синхронного перемещения сварочных столиков и системы формирования наружного шва, при этом блок зачистки разделен на два модуля: первый (верхний) модуль совмещен с блоком торцовки и располагается в модуле смещения инструментов, второй (нижний) модуль размещен под основанием сварочной головы и крепится непосредственно к ней с помощью кронштейнов нижней матрицы, при этом первый (верхний) модуль состоит из плиты верхней, на которой закреплена направляющая, по которой, с помощью цилиндра, перемещается водило верхнего ножа с закрепленным на нем ножом, а второй (нижний) модуль состоит из двух направляющих, по которым с помощью цилиндра перемещается проставка кронштейна нижнего ножа с установленным на ней водилом ножа.

Способ производства пластиковых окон посредством четырехголового сварочного комплекса, содержащий этапы подготовки к свариванию торцов пластикового профиля, сваривание пластикового профиля и зачистку сварных швов после сварки, отличающийся тем, что четырехголовый сварочный комплекс состоит из четырех сварочных голов, которые располагают под необходимый размер свариваемого контура с учетом необходимых перемещений заготовок в процессе сваривания, при этом на первом этапе производят распил хлыста ПВХ профиля в требуемый размер и под нужным углом, на втором этапе наносят технологические отверстия, дренажи и отметки на заготовки профиля, далее в заготовку пластикового профиля устанавливают армирование (стальной уголок или труба), которое свинчивается с пластиковым профилем саморезами для уверенной его фиксации внутри профиля, далее производят сварку профиля.

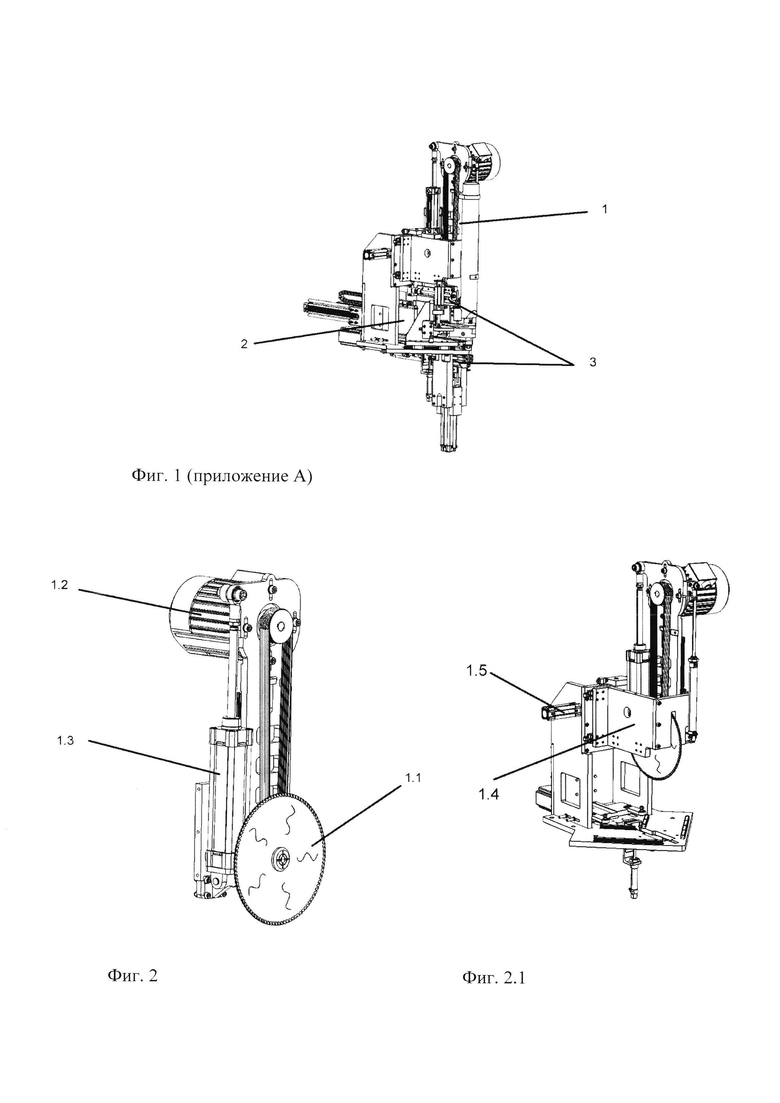

Конструкция заявленного устройства головы сварочной состоит из трех основных узлов (Фиг. 1), которые закреплены на общей станине:

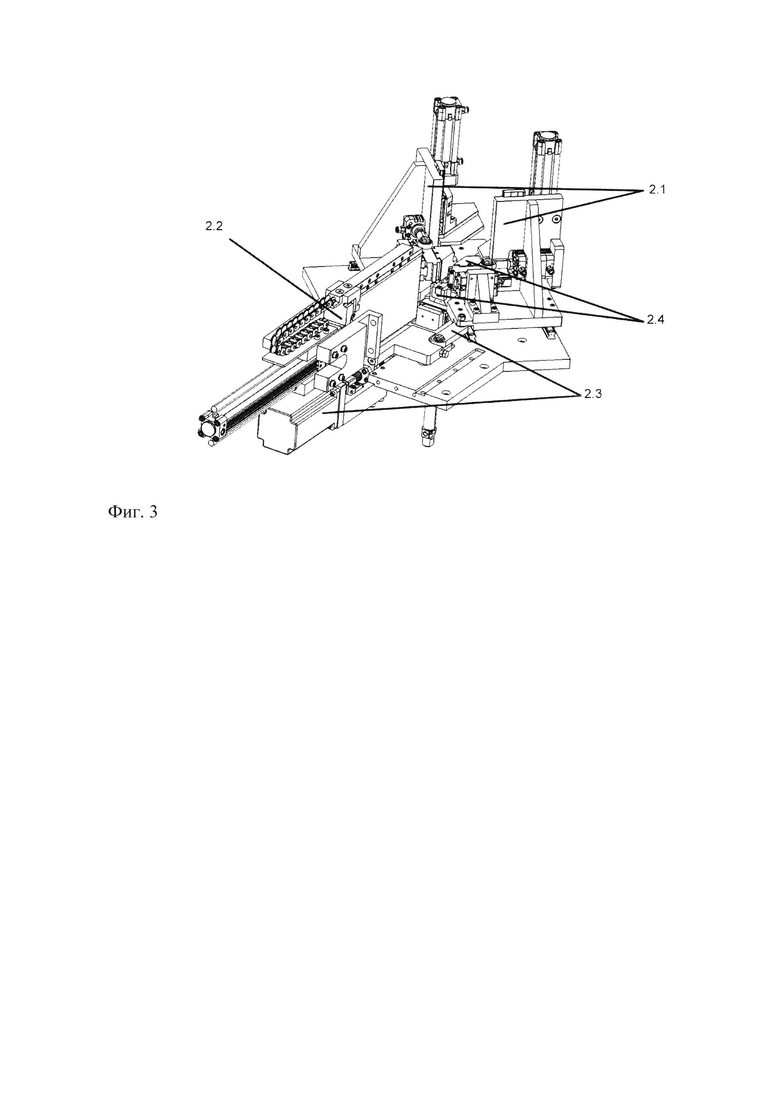

1. Блок торцовки (Фиг. 2, Фиг. 2.1)

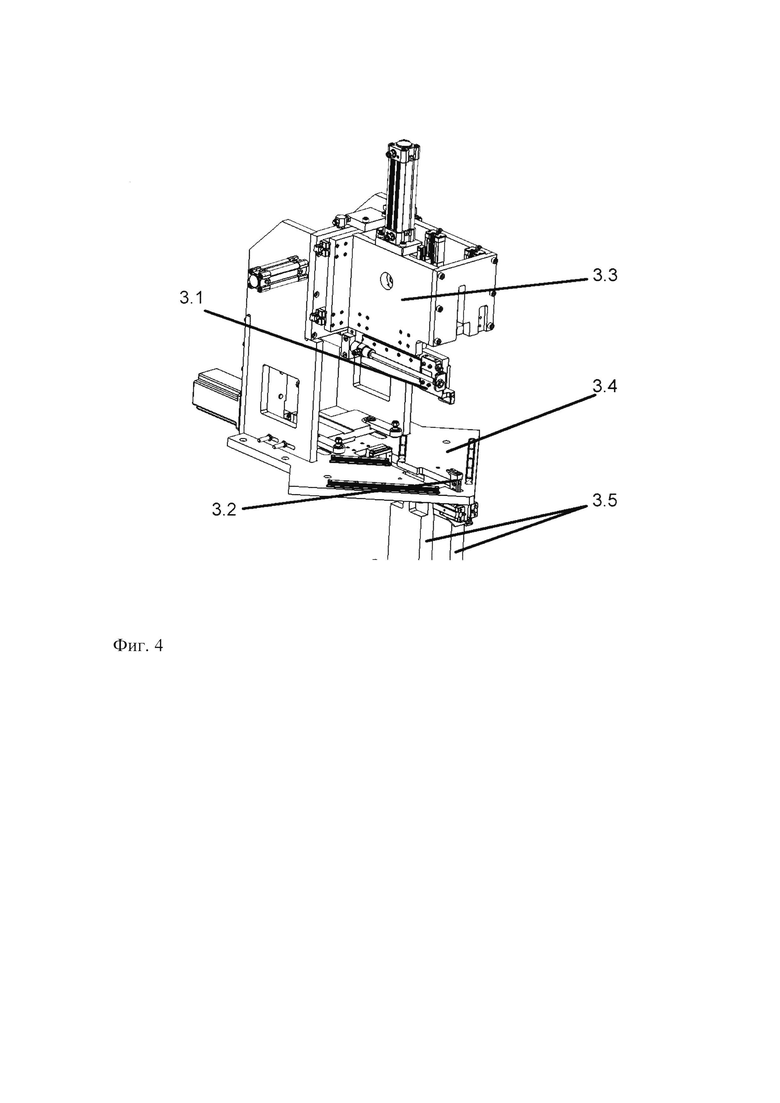

2. Блок сварки (Фиг. 3)

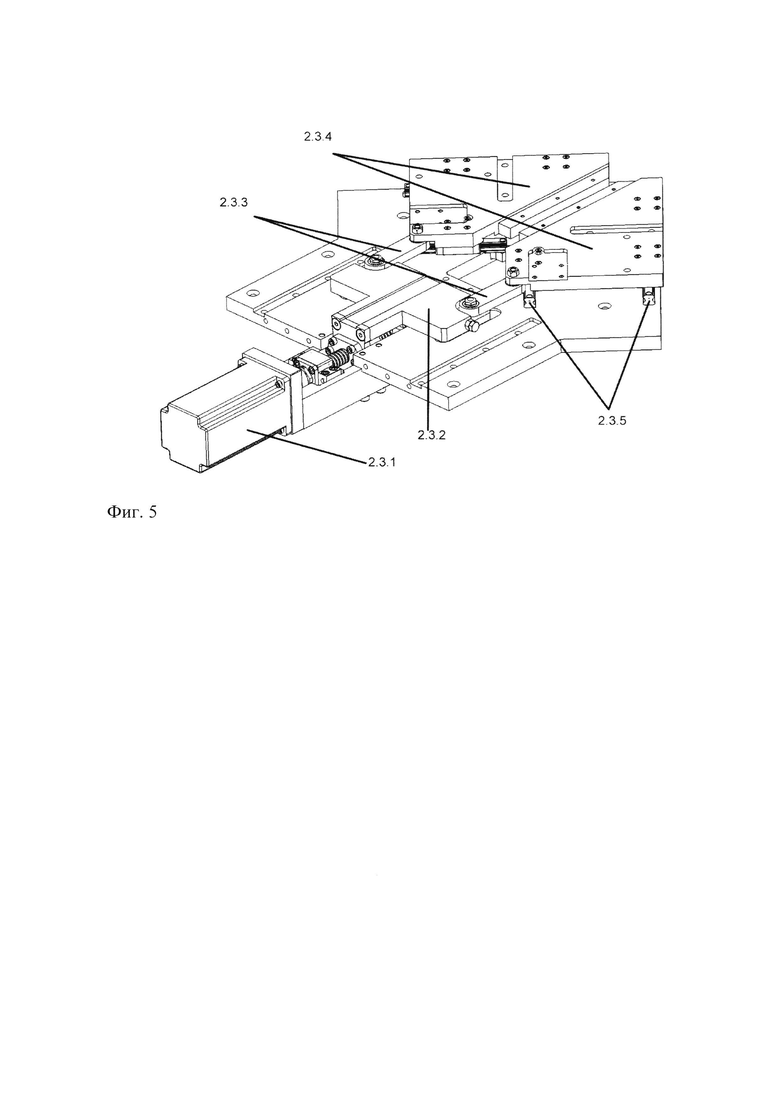

3. Блок зачистки (Фиг. 4)

Производимые операции - подготовка к свариванию торцов пластикового профиля, сваривание пластикового профиля и зачистка сварных швов после сварки.

Блок торцовки совмещен с модулем зачистки верхнего сварного шва и представляет собой плиту с закрепленной на ней ступицей пилы (1.1) и мотором для вращения пилы (1.2). Подача пилы осуществляется с помощью цилиндра (1.3). Блок торцовки установлен в модуль смещения инструмента (1.4), который приводится в движение цилиндром (1.5).

Блок сварки располагается непосредственно на основании сварочной головы и состоит из двух сварочных столиков (2.1), системы подачи нагревателя в зону прогрева (2.2), системы синхронного перемещения сварочных столиков (2.3) и системы формирования наружного шва (2.4).

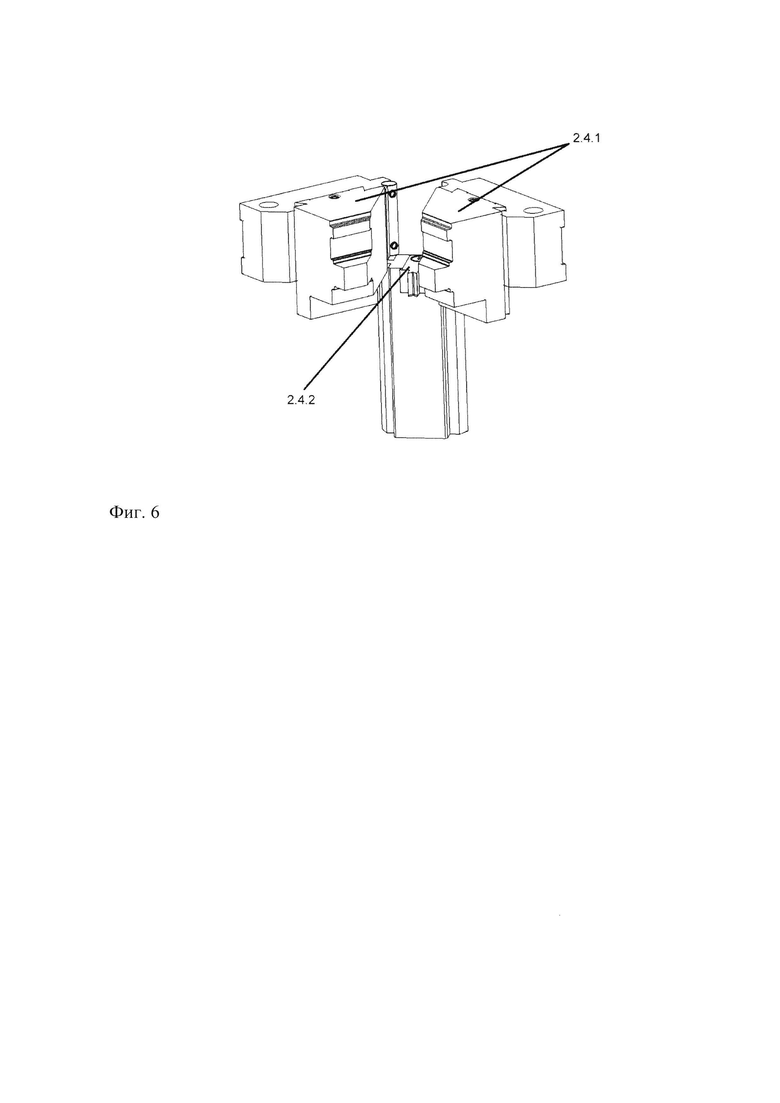

Система синхронного перемещения сварочных столиков (Фиг. 5) состоит из мотора (2.3.1), который через ШВП осуществляет перемещение ползуна прижимного винта (2.3.2). Последний, в свою очередь, через серьги толкателя (2.3.3) передает перемещение сварочным столикам (2.3.4), которые двигаются по закрепленным на несущей плите направляющим (2.3.5). Система формирования наружного шва (Фиг. 6) состоит из двух боковых цулаг (2.4.1) и нижней цулаги (2.4.2), которые механически объединяются в единый узел непосредственно перед свариванием угла.

Блок зачистки разделен на два модуля. Первый (верхний) модуль (3.1) совмещен с блоком торцовки и располагается в модуле смещения инструментов (3.3). Второй (нижний) модуль (3.2) размещен под основанием сварочной головы (3.4) и крепится непосредственно к ней с помощью кронштейнов нижней матрицы (3.5).

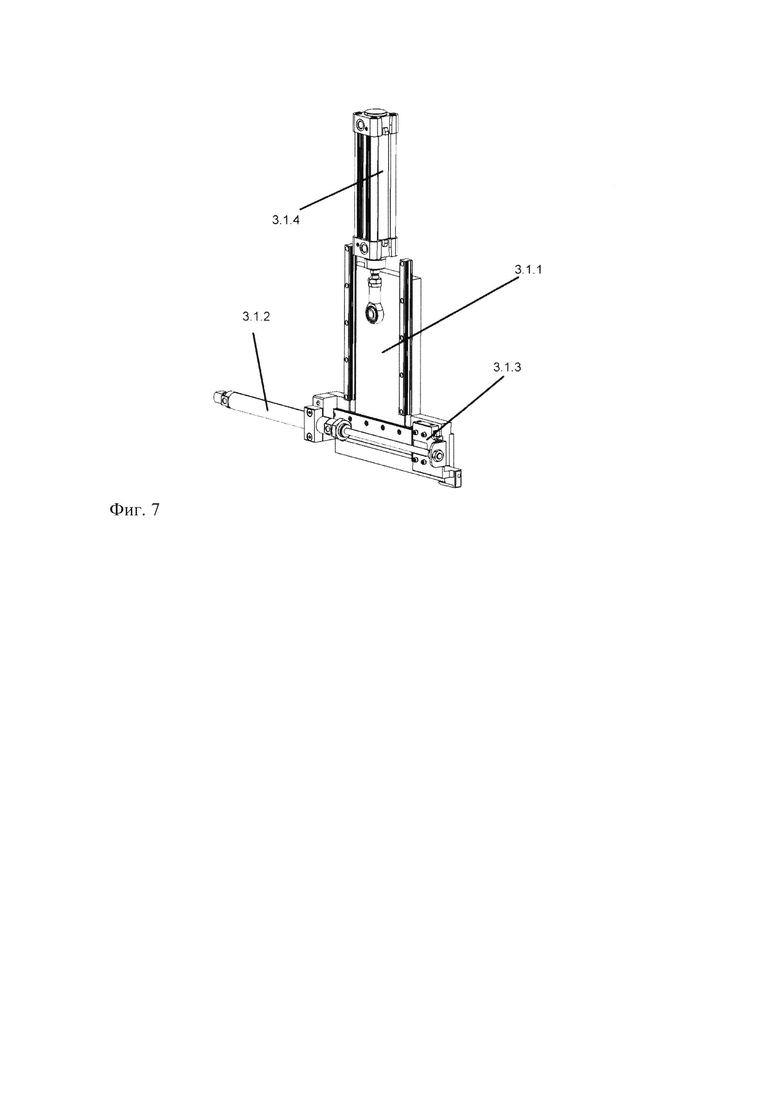

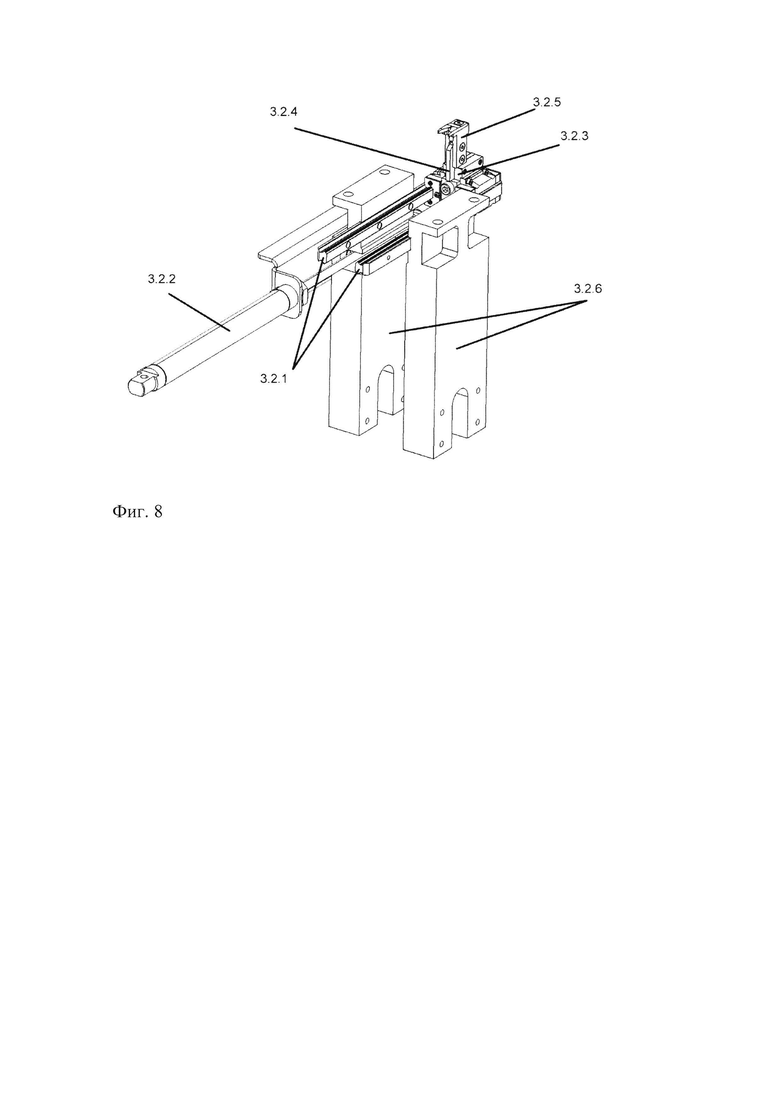

Первый (верхний) модуль (Фиг. 7) состоит из плиты верхней матрицы (3.1.1), на которой закреплена направляющая, по которой, с помощью цилиндра (3.1.2), перемещается водило верхнего ножа (3.1.3) с закрепленным на нем ножом. Модуль позиционируется на поверхности профиля с помощью цилиндра (3.1.4). Второй (нижний) модуль (Фиг. 8) состоит из двух направляющих (3.2.1), по которым с помощью цилиндра (3.2.2) перемещается проставка кронштейна нижнего ножа (3.2.3) с установленным на ней водилом ножа (3.2.4). На водиле (3.2.4) закреплен нож на держателе (3.2.5). Модуль установлен на кронштейнах нижней матрицы (3.2.6).

Технология производства пластиковых окон состоит из нескольких этапов:

- первый этап - это распил хлыста ПВХ профиля в нужный размер и под нужным углом (от поставщика профиля (например Rehau, VEKA, KBE и всех остальных) профиль приходит в паллетах хлыстами длиной от 6000 мм до 6500 мм). В зависимости от того, какая конфигурация окна (глухое, одностворчатое и т.д.), определяется количество требуемых заготовок рамы, створки и импоста (все эти профиля имеют разное строение (рисунок) профиля) и под какими углами нужно их напилить (сделать заготовки). Так, например импост в 99% случае пилится под 90 градусов, а рама и створка под 45 и 135.

- второй этап - это нанесение технологических отверстий, дренажей и отметок на заготовки профиля. Это - дренажные отверстия (5 мм шириной /25 мм длиной) под углами 45 и 90 градусов, выборки под основной запор, сверление под протяжку уплотнителя и т.д. Количество и тип обработки описывается в технологическом каталоге производителя/поставщика профильных систем.

Далее в заготовку пластикового профиля устанавливается армирование (стальной уголок или труба), которое свинчивается с пластиковым профилем саморезами для уверенной его фиксации внутри профиля. Далее следует сварка профиля (по 4 заготовки на контур) и далее все остальные этапы.

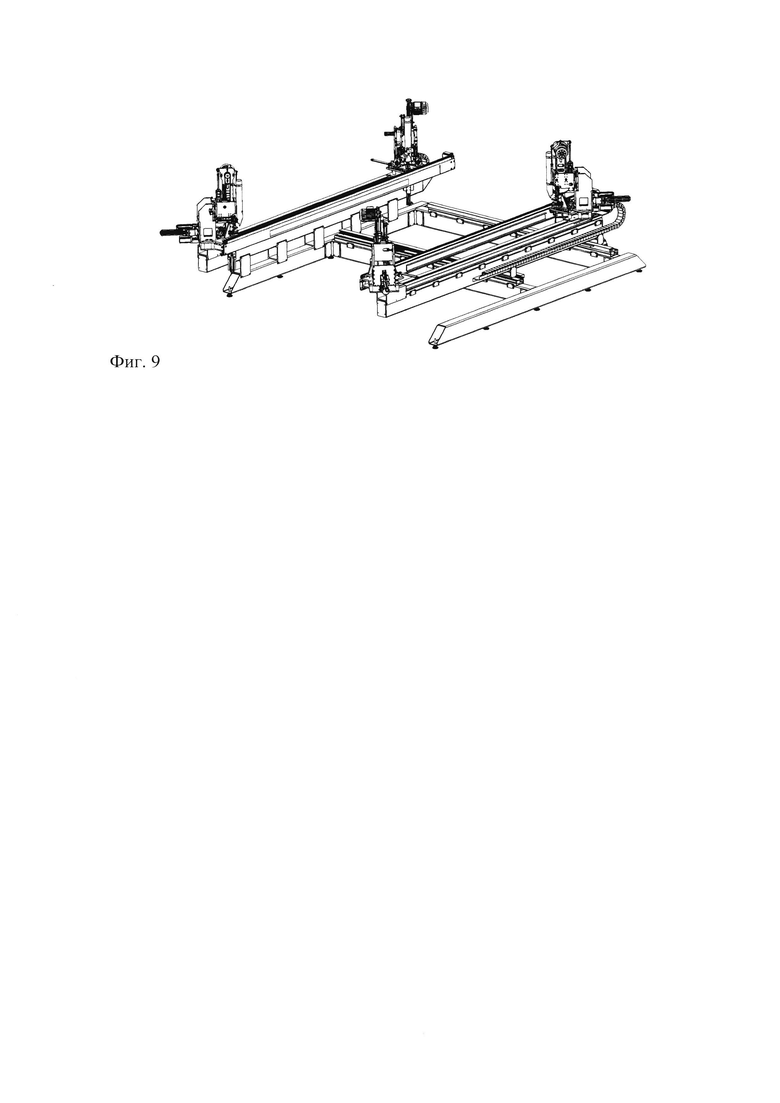

Голова сварочная является основной частью четырехголового сварочного комплекса (Фиг. 9), задача которого заключается в следующем: четыре сварочные головы располагаются под необходимый размер свариваемого контура с учетом необходимых перемещений заготовок в процессе сваривания. На сварочные столики укладываются заготовки. Перемещением сварочных голов заготовки выставляются друг относительно друга и фиксируются прижимами на сварочных столиках. Средствами синхронного перемещения сварочных столиков заготовки сдвигаются в позицию обработки торцов. Подается блок торцовки и пилы выравнивают торцы заготовок. Далее средствами синхронного перемещения сварочных столиков, заготовки раздвигают освобождая пространство для подачи нагревателя в зону сварки. После того как нагреватели встанут в позицию нагрева средствами синхронного перемещения сварочных столиков, заготовки прижимаются к нагревателю и согласно заданному алгоритму происходит прогрев/расплавление торцов заготовок. По окончанию алгоритма прогрева/расплавления заготовки отодвигаются от нагревателя, нагреватель убирается из зоны сваривания и заготовки прижимаются торцами друг к другу. С помощью цулаг (состоящей из 3-х частей) происходит формирование наружного шва. В процессе остывания к шву подводятся верхний и нижний модули блока зачистки и производится зачистка верхнего и нижнего шва соответственно. По окончании алгоритма сваривания сварочные головы разъезжаются освобождая место для транспортировки сваренного контура из зоны сварки дальше по производственной линии.

Таким образом, заявленная группа технических решений направлена на обеспечение:

1. Производительности 200 окон за 8 часов (аналоги до 160 окон за 8 часов) -

1.1. За счет особенностей конструкции, таких как:

- Дисковая пила, позволяющая быстро корректировать длины заготовок до нужных размеров с идеальной точностью.

- Контролируемый механический привод (программируемый для каждого профиля) параллельного прижатия пластикового профиля к нагревателю, который позволяет оптимально прогреть торцы пластикового профиля, что снижает время на последующую сварку и улучшает прочностные характеристики сварного шва.

- Ножи для зачистки верхнего и нижнего наплавов, расположенные непосредственно в зоне сварки, позволяющие производить зачистку сварного соединения непосредственно в зоне сваривания, не тратя время на перемещение сваренного контура на отдельный станок для зачистки сварных швов.

- Цулаги для формирования наружного сварного шва, позволяющие избавиться от дополнительной зачистки.

2. Компактности.

2.1 За счет зачистки сварного соединения непосредственно на станке - не требуется дополнительного оборудования для дальнейшей обработки.

2.2 Не требуется дополнительная подготовка заготовок перед свариванием (удаление защитной пленки с профиля).

Таким образом, испытание опытного образца подтвердило влияние совокупности существенных признаков устройства и способа на достигаемый технический результат: достижение повышения производительности с высокой точностью выполнения операции на минимальной площади в рамках сварочного оконного производства.

Анализ совокупности всех существенных признаков предложенного изобретения доказывает, что исключение хотя бы одного из них приводит к невозможности полного обеспечения достигаемого технического результата.

Заявленная группа изобретений связана между собой на столько, что они образуют единый изобретательский замысел.

Анализ уровня техники показывает, что неизвестно такое устройство и способ, которым присущи признаки, идентичные всем существенным признакам данной группы технических решений, что свидетельствует о его неизвестности и, следовательно, новизне.

Вышеперечисленное доказывает соответствие заявленного устройства и способа критерию изобретательского уровня, поскольку оно не очевидно для специалиста из области его применения.

Группа технических решений является промышленно применимой в избранной области техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пильно-обрабатывающее устройство для обработки пластикового профиля | 2019 |

|

RU2710702C1 |

| Автоматический центр распила | 2017 |

|

RU2668314C1 |

| УСТРОЙСТВО И СПОСОБ УПАКОВКИ ГАБАРИТНЫХ ИЗДЕЛИЙ В ПЛЕНКУ | 2020 |

|

RU2752990C1 |

| СТЫКОВАЯ СВАРКА ОПЛАВЛЕНИЕМ ДЛЯ ЗАГОТОВОК С "ОТРЕЗАННЫМИ ВЕРХНИМ РЕЗОМ" КОНЦАМИ ЗАГОТОВКИ | 2023 |

|

RU2821455C1 |

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ | 2006 |

|

RU2344011C2 |

| МАШИНА ДЛЯ СБОРКИ И СВАРКИ ПОЛОС | 2011 |

|

RU2488474C1 |

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ ИЗ ДВУХ ПОЛУЦИЛИНДРОВ | 2005 |

|

RU2287389C1 |

| СПОСОБ И УСТРОЙСТВО ЗАЩИТЫ ОТ ЭЛЕКТРОХИМИЧЕСКОЙ КОРРОЗИИ СВАРНОЙ МЕТАЛЛОКОНСТРУКЦИИ | 2014 |

|

RU2571293C2 |

| УСТРОЙСТВО ДЛЯ ФОРМОВКИ И СВАРКИ ПРОДОЛЬНЫХ ШВОВ ТРУБ | 2012 |

|

RU2488457C1 |

| ДИСКОВАЯ ПИЛА ДЛЯ РЕЗКИ МЕТАЛЛОИЗДЕЛИЙ | 2005 |

|

RU2291034C2 |

Изобретение относится к устройству сварочной головы, применяемой при производстве пластиковых окон и дверей. Техническим результатом является повышение производительности и точности выполнения сварки на минимальной площади. Технический результат достигается устройством сварочной головы, которое состоит из трех основных узлов, закрепленных на общей станине: блока торцовки, блока сварки и блока зачистки. При этом блок торцовки совмещен с модулем зачистки верхнего сварного шва и представляет собой плиту с закрепленной на ней ступицей пилы и мотором для вращения пилы. При этом блок торцовки установлен в модуль смещения инструмента, который приводится в движение цилиндром, а блок сварки расположен непосредственно на основании сварочной головы и состоит из двух сварочных столиков, системы подачи нагревателя в зону прогрева, системы синхронного перемещения сварочных столиков и системы формирования наружного шва. Причем блок зачистки разделен на два модуля: первый модуль совмещен с блоком торцовки и располагается в модуле смещения инструментов, второй модуль размещен под основанием сварочной головы и крепится непосредственно к ней с помощью кронштейнов нижней матрицы. При этом первый модуль состоит из плиты верхней, на которой закреплена направляющая, по которой с помощью цилиндра перемещается водило верхнего ножа с закрепленным на нем ножом, а второй модуль состоит из двух направляющих, по которым с помощью цилиндра перемещается проставка кронштейна нижнего ножа с установленным на ней водилом ножа. 2 н.п. ф-лы, 10 ил.

1. Устройство сварочной головы, состоящее из трех основных узлов, закрепленных на общей станине: блока торцовки, блока сварки и блока зачистки, при этом блок торцовки совмещен с модулем зачистки верхнего сварного шва и представляет собой плиту с закрепленной на ней ступицей пилы и мотором для вращения пилы, при этом блок торцовки установлен в модуль смещения инструмента, который приводится в движение цилиндром, а блок сварки расположен непосредственно на основании сварочной головы и состоит из двух сварочных столиков, системы подачи нагревателя в зону прогрева, системы синхронного перемещения сварочных столиков и системы формирования наружного шва, при этом блок зачистки разделен на два модуля: первый модуль совмещен с блоком торцовки и располагается в модуле смещения инструментов, второй модуль размещен под основанием сварочной головы и крепится непосредственно к ней с помощью кронштейнов нижней матрицы, при этом первый модуль состоит из плиты верхней, на которой закреплена направляющая, по которой с помощью цилиндра перемещается водило верхнего ножа с закрепленным на нем ножом, а второй модуль состоит из двух направляющих, по которым с помощью цилиндра перемещается проставка кронштейна нижнего ножа с установленным на ней водилом ножа.

2. Способ производства пластиковых окон посредством четырехголового сварочного комплекса, содержащий этапы подготовки к свариванию торцов пластикового профиля, сваривания пластикового профиля и зачистки сварных швов после сварки, отличающийся тем, что четырехголовый сварочный комплекс состоит из четырех сварочных голов по п. 1, которые располагают под необходимый размер свариваемого контура с учетом необходимых перемещений заготовок в процессе сваривания, при этом на первом этапе производят распил хлыста ПВХ профиля в требуемый размер и под нужным углом, на втором этапе наносят технологические отверстия, дренажи и отметки на заготовки профиля, далее в заготовку пластикового профиля устанавливают армирование - стальной уголок или труба, которое свинчивается с пластиковым профилем саморезами для уверенной его фиксации внутри профиля, далее производят сварку профиля.

| KR 1020180119536 A, 02.11.2018 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ СВАРКИ ПРОФИЛЬНЫХ ЭЛЕМЕНТОВ, ИЗГОТОВЛЕННЫХ ИЗ ПЛАСТМАССОВОГО МАТЕРИАЛА, В ЧАСТНОСТИ ПВХ | 2014 |

|

RU2644865C2 |

| Способ повышения выделения живицы при подсочке деревьев | 1946 |

|

SU73822A1 |

| Пресс для высокочастотной сварки деталей из термопластичного материала | 1983 |

|

SU1204396A1 |

| US 4239574 A, 16.12.1980. | |||

Авторы

Даты

2020-04-29—Публикация

2019-10-09—Подача