1

Изобретение относится к сварке пластмасс, а именно к устройствам для сварки деталей из термопластич- laix материалов токами высокой частоты, и может быть использовано в различных отраслях промышленности, применяющих изделия из пластмассы.

Цель изобретения - повышение точности и надежности работы и удобства обслуживания.

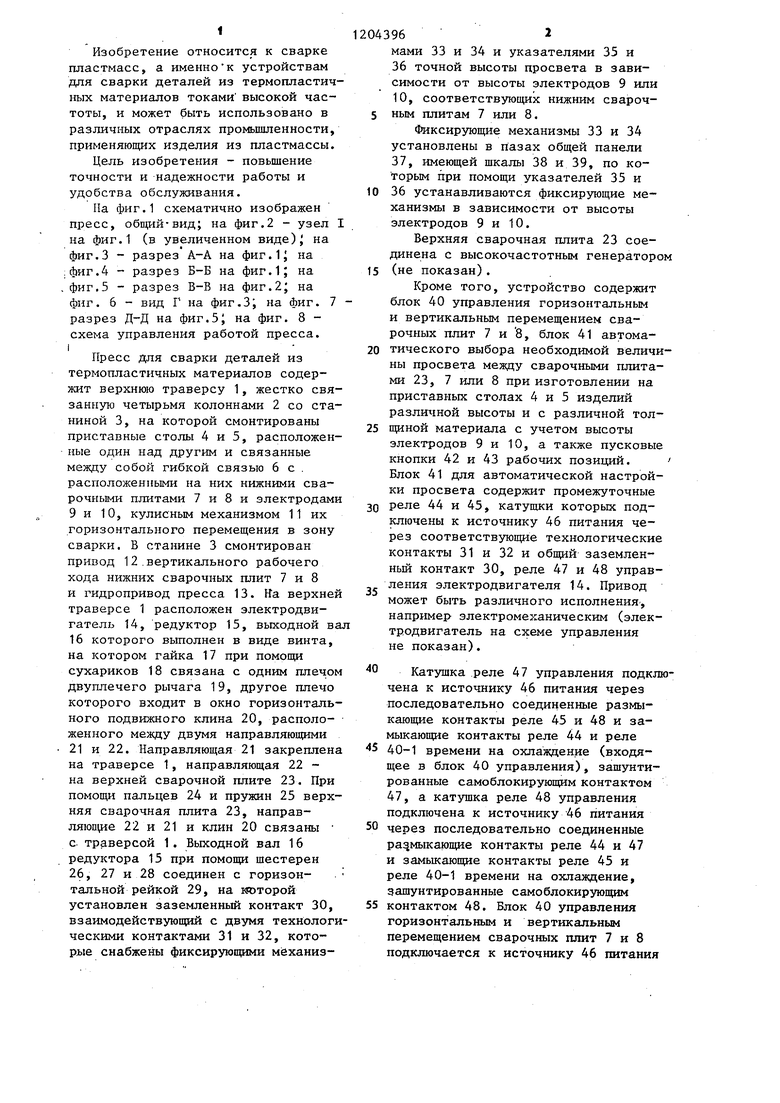

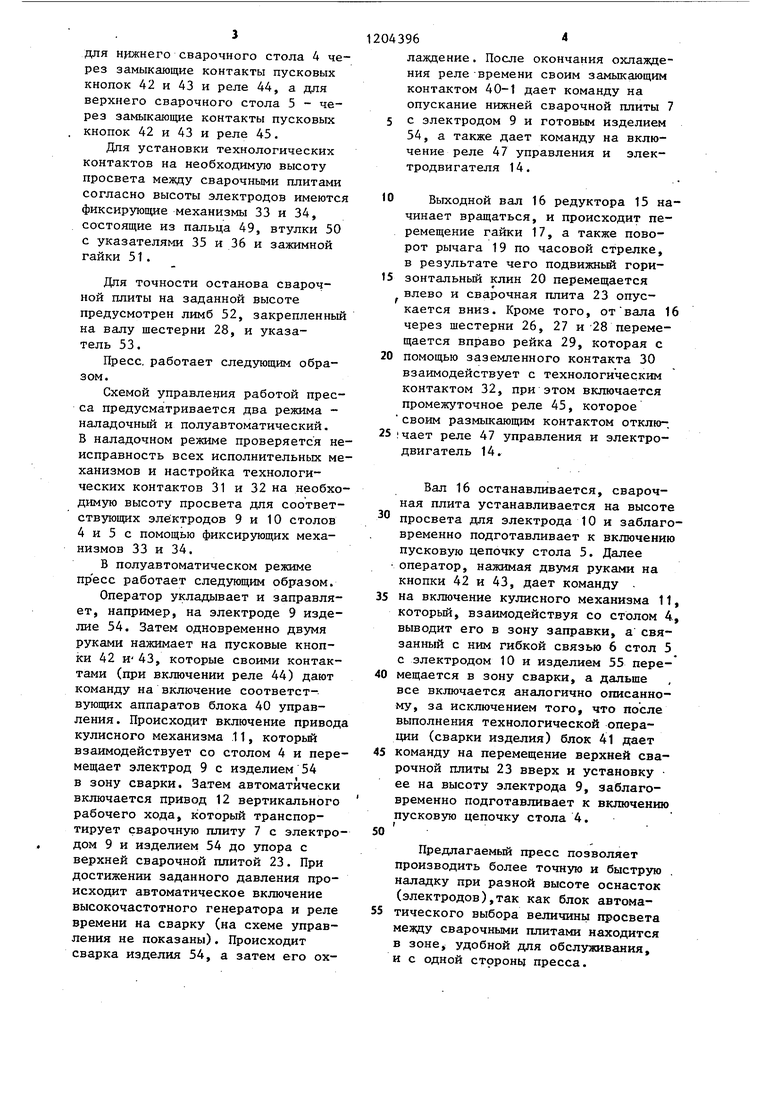

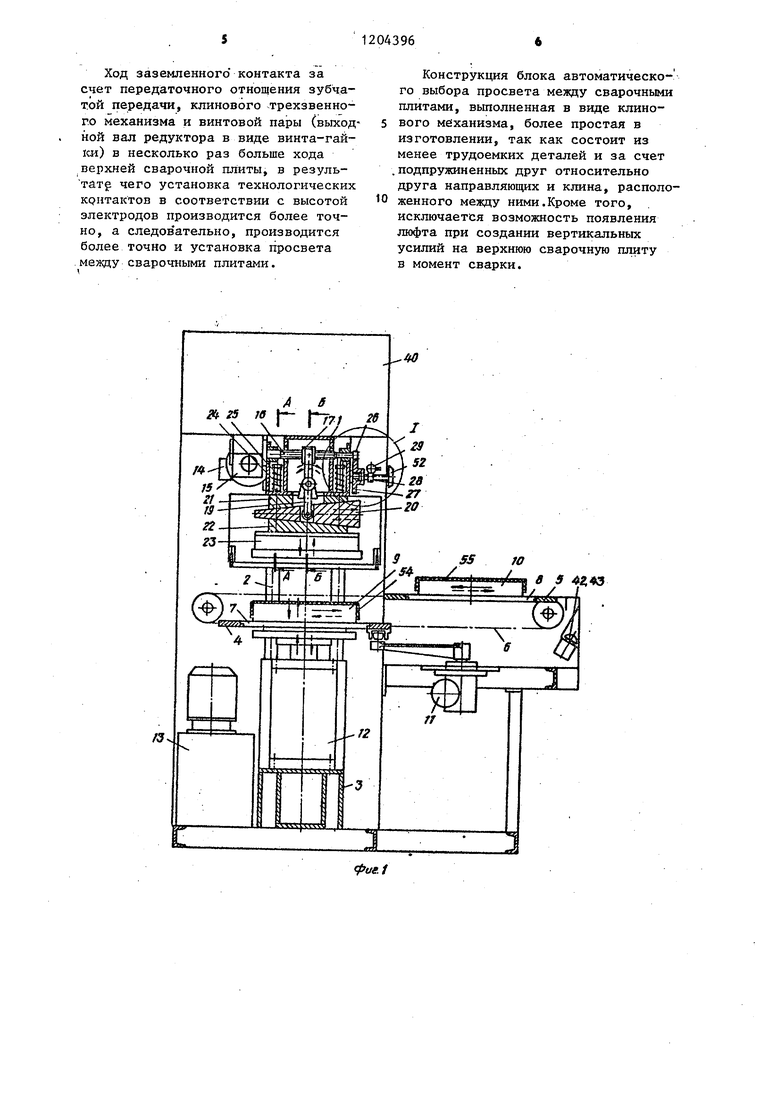

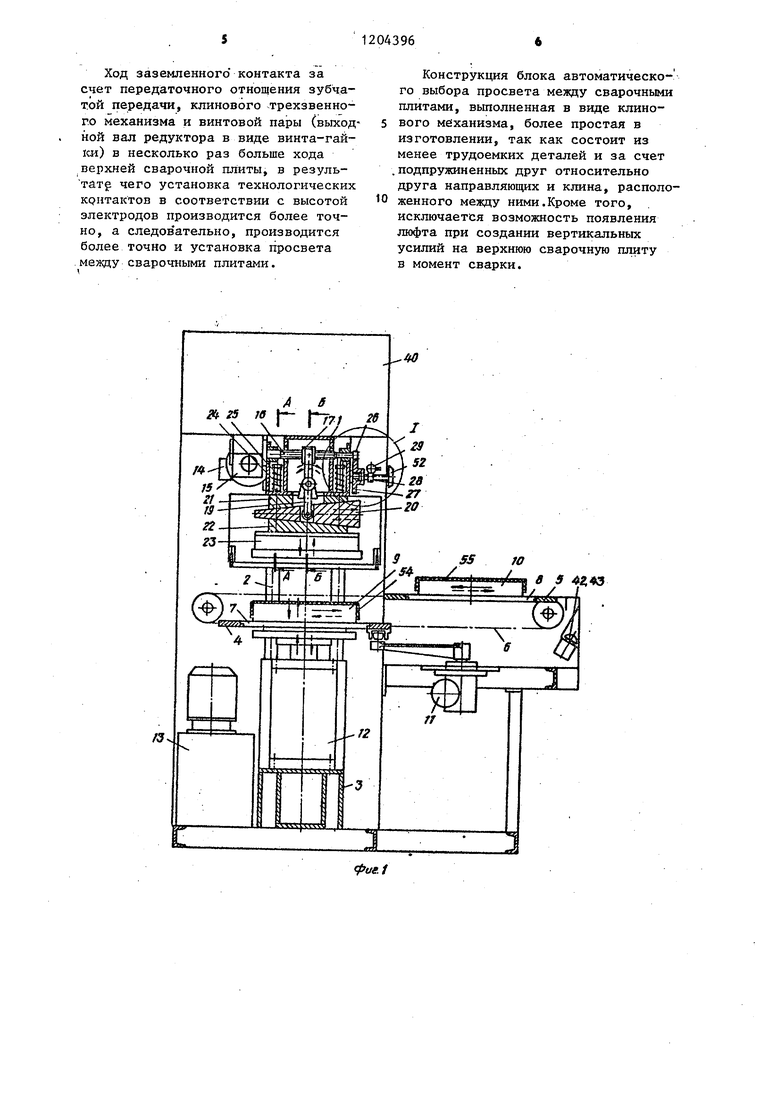

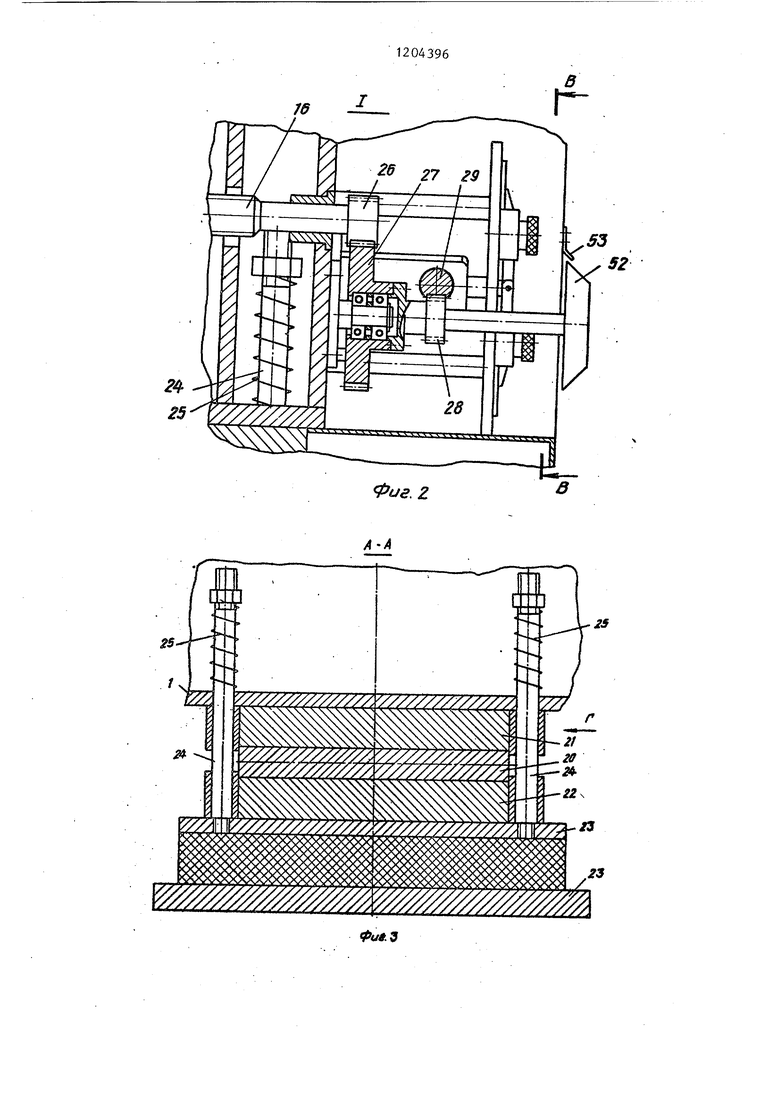

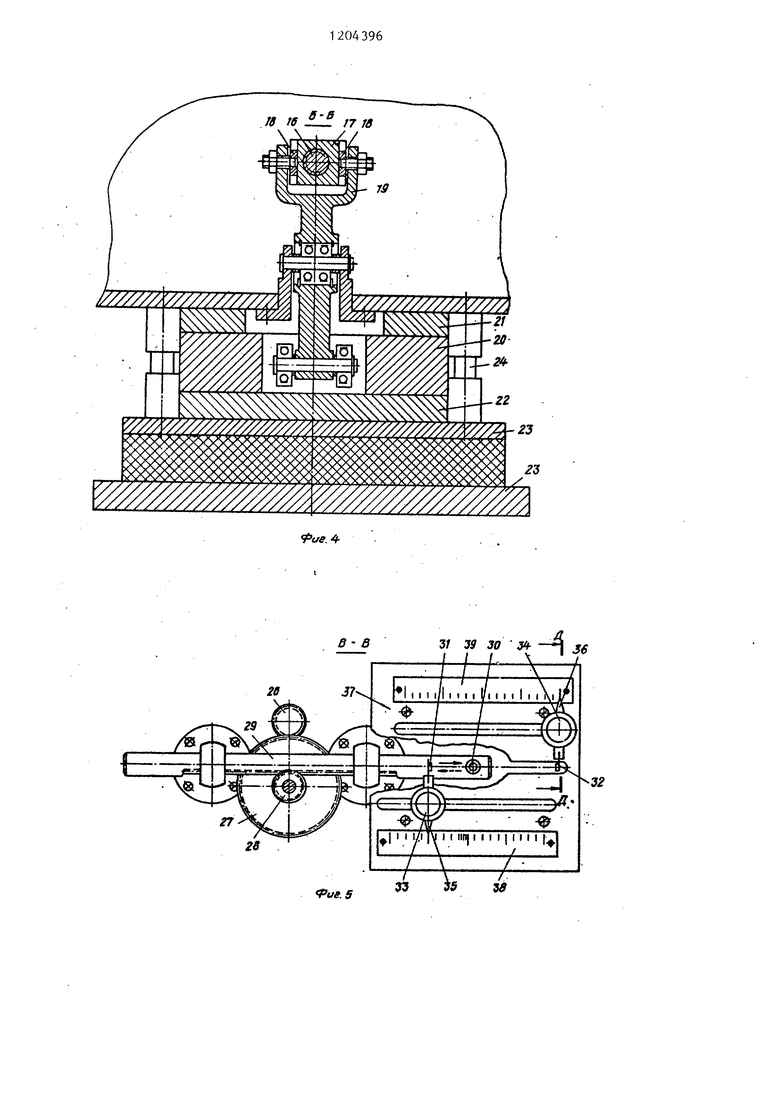

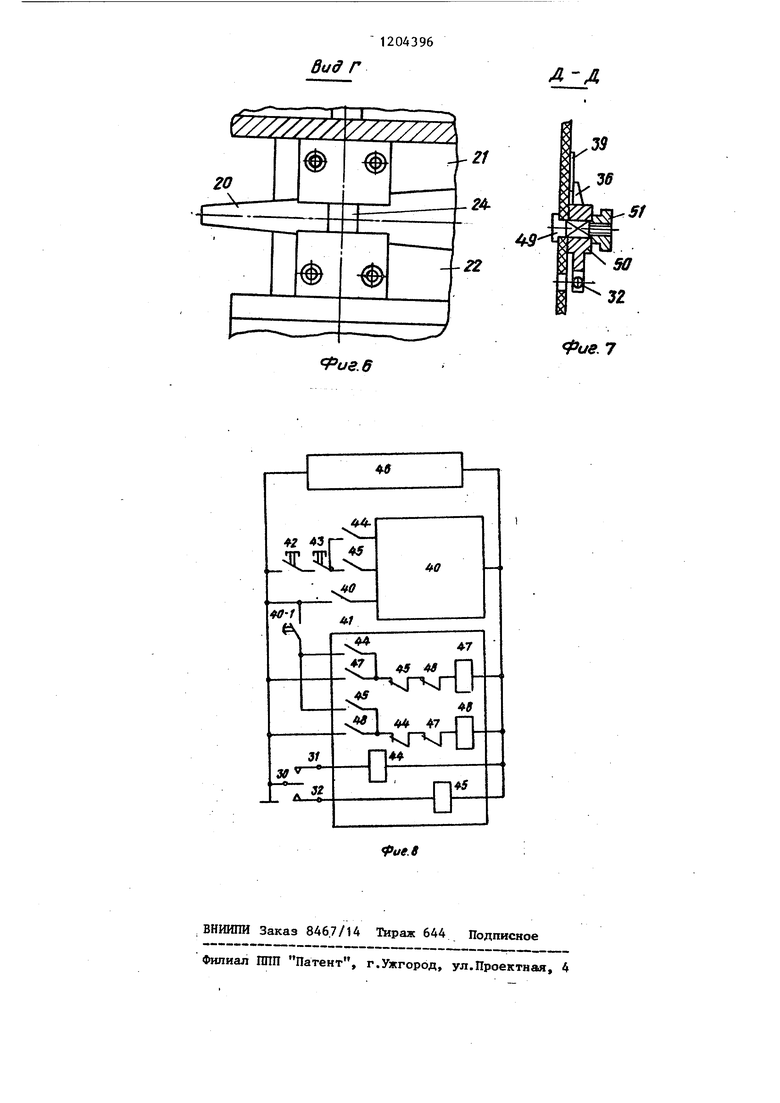

Па фиг.1 схематично изображен пресс, общий-вид; на фиг.2 - узел на фиг.1 (в увеличенном виде)| на фиг.З - разрез А-А на фиг.1; на .фиг.4 - разрез Б-Б на фиг.1; на фиг.З - разрез В-В на фиг.2; на фиг. 6 - вид Г на фиг.З; на фиг. 7 разрез Д-Д на фиг.5; на фиг. 8 - схема управления работой пресса. I

Пресс для сварки деталей из

термопластичных материалов содержит верхнюю траверсу 1, жестко связанную четырьмя колоннами 2 со станиной 3, на которой смонтированы приставные столы 4 и 5, расположенные один над другим и связанные между собой гибкой связью 6 с . расположенными на них нижними сварочными плитами 7 и 8 и электродами 9 и 10, кулисным механизмом 11 их горизонтального перемещения в зону сварки. В станине 3 смонтирован привод 12.вертикального рабочего хода нижних сварочных плит 7 и 8 и гидропривод пресса 13. Ra верхней траверсе 1 расположен электродвигатель 14, редуктор 15, выходной ва 16 которого выполнен в виде винта, на котором гайка 17 при помощи сухариков 18 связана с одним плечом двуплечего рычага 19, другое плечо которого входит в окно горизонтального подвижного клина 20, расположенного между двумя направляющими 21 и 22. Направляющая 21 закреплен на траверсе 1, направляющая 22 - на верхней сварочной плите 23. При помощи пальцев 24 и пружин 25 верхняя сварочная плита 23, направляющие 22 и 21 и клин 20 связаны с траверсой 1. Выходной вал 16 редуктора 15 при помощи шестерен 26, 27 и 28 соединен с горизон- тальной рейкой 29, на которой установлен заземленный контакт 30, взаимодействующий с двумя технологческими контактами 31 и 32, которые снабжены фиксирующ1ши мёханиз043962

мами 33 и 34 и указателями 35 и 36 точной высоты просвета в зависимости от высоты электродов 9 или 10, соответствующих нижним свароч5 ным плитам 7 или 8.

Фиксирующие механизмы 33 и 34 установлены в пазах общей панели 37, имеющей шкалы 38 и 39, по которым при помощи указателей 35 и

10 36 устанавливаются фиксирующие механизмы в зависимости от высоты электродов 9 и 10.

Верхняя сварочная плита 23 соединена с высокочастотным генератором

15 (не показан).

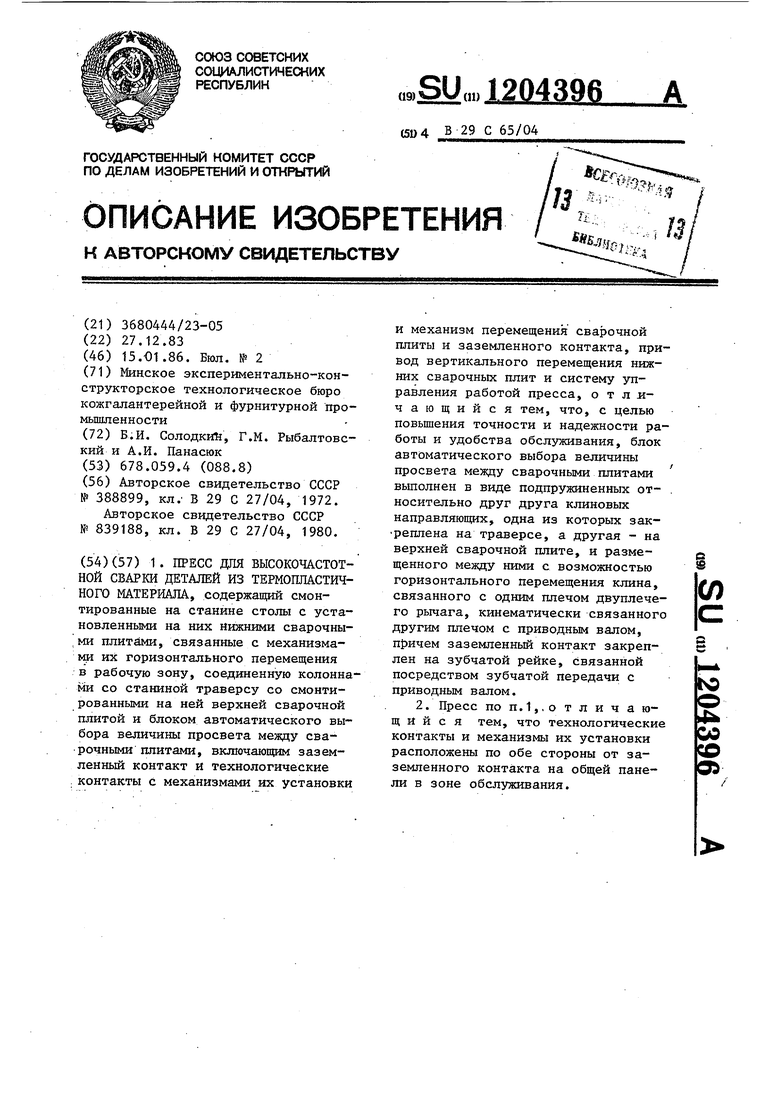

Кроме того, устройство содержит блок 40 управления горизонтальным и вертикальным перемещением сварочных плит 7 и 8, блок 41 автома20 тического выбора необходимой величины просвета между сварочными плитами 23, 7 или 8 при изготовлении на приставных столах 4 и 5 изделий различной высоты и с различной тол25 щиной материала с учетом высоты

электродов 9 и 10, а также пусковые кнопки 42 и 43 рабочих позиций. Блок 41 для автоматической настройки просвета содержит промежуточные

30 реле 44 и 45, катущки которых подключены к источнику 46 питания через соответствующие технологические контакты 31 и 32 и общий заземленный контакт 30, реле 47 и 48 управления электродвигателя 14. Привод может быть различного исполнения, например электромеханическим (электродвигатель на схеме управления не показан).

0 Катушка реле 47 управления подключена к источнику 46 питания через последовательно соединенные размыкающие контакты реле 45 и 48 и замыкающие контакты реле 44 и реле

40-1 времени на охлаждение (входящее в блок 40 управления), зашунти- рованные самоблокирующим контактом 47, а катушка реле 48 управления подключена к источнику 46 питания

50 через последовательно соединенные размыкающие контакты реле 44 и 47 и замыкающие контакты реле 45 и реле 40-1 времени на охлаждение, зашунтированные самоблокирующим

55 контактом 48. Блок 40 управления горизонтальным и вертикальным перемещением сварочных плит 7 и 8 подключается к источнику 46 питания

35

для нижнего сварочного стола 4 через замыкающие контакты пусковых кнопок 42 и 43 и реле 44, а для верхнего сварочного стола 5 - через замыкающие контакты пусковых кнопок 42 и 43 и рале 45.

Для установки технологических контактов на необходимую высоту просвета между сварочными плитами согласно высоты электродов имеются фиксирующие механизмы 33 и 34, состоящие из пальца 49, втулки 50 с указателями 35 и 36 и зажимной гайки 51 .

Для точности останова сварочной плиты на заданной высоте предусмотрен лимб 52, закрепленный на валу шестерни 28, и указатель 53.

Пресс, работает следующим образом.

Схемой управления работой пресса предусматривается два режима - наладочный и полуавтоматический. В наладочном режиме проверяется неисправность всех исполнительных механизмов и настройка технологических контактов 31 и 32 на необхо- ДИМ5ПО высоту просвета для соответствующих электродов 9 и 10 столов 4 и 5 с помощью фиксирующих механизмов 33 и 34.

В полуавтоматическом режиме пр есс работает следующим образом.

Оператор укладывает и заправляет, например, на электроде 9 изделие 54. Затем одновременно двумя руками нажимает на пусковые кнопки 42 И 43, которые своими контактами (при включении реле 44) дают команду на включение соответствующих аппаратов блока 40 управления. Происходит включение привод кулисного механизма .11, которьй взаимодействует со столом 4 и перемещает электрод 9 с изделием 54 в зону сварки. Затем автоматически включается привод 12 вертикального рабочего хода, который транспортирует сварочную плиту 7 с электродом 9 и изделием 54 до упора с верхней сварочной плитой 23. При достижении заданного давления происходит автоматическое включение высокочастотного генератора и реле времени на сварку (на схеме управления не показаны). Происходит сварка изделия 54, а затем его ох204396

лаждение. После окончания охлаждения реле -времени своим замыкающим контактом 40-1 дает команду на опускание нижней сварочной плиты 7 5 с электродом 9 и готовым изделием 54, а также дает команду на включение реле 47 управления и электродвигателя 14.

10 Выходной вал 16 редуктора 15 начинает вращаться, и происходит перемещение гайки 17, а также поворот рычага 19 по часовой стрелке, в результате чего подвижный гориt5 зонтальный клин 20 перемещается влево и сварочная плита 23 опускается вниз. Кроме того, 16 через шестерни 26, 27 и 28 перемещается вправо рейка 29, которая с

20 помощью заземленного контакта 30 взаимодействует с технологическим контактом 32, при этом включается промежуточное реле 45, которое своим размыкающим контактом отклю-.

реле 47 управления и электродвигатель 14.

Вал 16 останавливается, сварочная плита устанавливается на высоте

просвета для электрода 10 и заблаговременно подготавливает к включению пусковую цепочку стола 5, Далее оператор, нажимая двумя руками на кнопки 42 и 43, дает команду 35 на включение кулисного механизма 11, который, взаимодействуя со столом 4, выводит его в зону заправки, а связанный с ним гибкой связью 6 стол 5 с электродом 10 и изделием 55 пере40 мещается в зону сварки, а дальше все включается аналогично описанному, за исключением того, что после выполнения технологической операции (сварки изделия) блок 41 дает

45 команду на перемещение верхней сварочной плиты 23 вверх и установку ее на высоту электрода 9, заблаговременно подготавливает к включению пусковую цепочку стола 4.

50

Предлагаемый пресс позволяет производить более точную и быструю наладку при разной высоте оснасток (электродов),так как блок автома55 тического выбора величины просвета невду сварочными плитами находится в зонеу удобной для обслуживания, и с одной стороны пресса.

Ход заземленного контакта за счет передаточного отношения зубчатой передачи, клинового .трехзвеннр- г.о механизма и винтовой пары (выходной вал редуктора в виде винта-гай- 1си) в несколько раз больше хода верхней сварочной плиты, в резуль- тат чего установка технологических контактов в соответствии с высотой электродов производится более точно, а следов ательно, производится более точно и установка просвета мевду сварочными плитами.

Конструкция блока автоматического выбора просвета между сварочными плитами, выполненная в виде клинового Механизма, более простая в изготовлении, так как состоит из менее трудоемких деталей и за счет подпружиненных друг относительно друга направляющих и клина, расположенного между ними.Кроме того, . исключается возможность появления люфта при создании вертикальных усилий на верхнюю сварочную плиту в момент сварки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс для высокочастотной сварки деталей из термопластичных материалов | 1980 |

|

SU839188A1 |

| Пресс для высокочастотной сварки изделий из термопластичных материалов | 1987 |

|

SU1451045A1 |

| Пресс для высокочастотной сварки деталей из термопластичных материалов | 1983 |

|

SU1111865A1 |

| Пресс для высокочастотной сварки | 1971 |

|

SU449556A1 |

| Электрогидравлический пресс для тиснения и перфорации деталей | 1978 |

|

SU745490A1 |

| Устройство для изготовления кожгалантерейных изделий методом сварки токами высокой частоты | 1983 |

|

SU1080992A1 |

| Устройство для регулирования процесса высокочастотной сварки | 1986 |

|

SU1437241A1 |

| Электроконтактная сварочная машина для восстановления и упрочнения деталей | 1989 |

|

SU1703332A1 |

| БИБЛ^ЮТЕдНА | 1973 |

|

SU388899A1 |

| МНОГОЭЛЕКТРОДНОЕ УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СВАРКИ АРМАТУРНОЙ СЕТКИ | 2009 |

|

RU2424882C1 |

i4v

/J

Л ll / ц ,

Фиг.г

S5

В- В

28

Рие.5

ЗГ J9 30 3 -А tg

I

-зг

вид Г

А Л

21

39

яРие.6

Фие. 7

| БИБЛ^ЮТЕдНА | 0 |

|

SU388899A1 |

| Солесос | 1922 |

|

SU29A1 |

| Пресс для высокочастотной сварки деталей из термопластичных материалов | 1980 |

|

SU839188A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1986-01-15—Публикация

1983-12-27—Подача