Предлагаемое изобретение относится к машиностроению и может быть применено при механизированной и автоматической мокрой подводной резке металлических конструкций непосредственно в пресной и морской воде.

Известна порошковая проволока для подводной резки (см. Данченко М.Е., Грецкий Ю.Я., Савич И.М., Головко Н.В. Порошковая проволока для подводной резки. Авторское свидетельство СССР №1718501 от 23.10.1989 г. ), которая состоит из стальной оболочки и порошкообразной шихты, содержащей, масс. %: селитра 40-60; гидроксид бария 3-40; железный порошок - остальное. Указанное изобретение позволяет повысить тепловую мощность дуги за счет экзотермической реакции, однако при мокрой подводной резке указанной проволокой образуется значительное количество шлака, что ухудшает качество реза. Кроме того, шихта содержит значительное количество селитры, что приводит к преждевременному сгоранию оболочки проволоки. Поэтому эффективность подводной резки указанной проволокой обеспечивается в узком диапазоне параметров режима.

Известна порошковая проволока для подводной резки (см. Гришанов А.А., Паньков В.И. Порошковая проволока для резки металлов под водой. Патент РФ №2113960 от 07.09.1994 г.), который содержит порошкообразную шихту следующего состава, масс. %: железная окалина 70-75; алюминиевый порошок 21-24; графит 4-6. Указанное изобретение также позволяет повысить тепловую мощность дуги за счет экзотермической реакции, однако при мокрой подводной резке указанной проволокой образуется значительное количество шлака, что ухудшает качество реза.

Известна порошковая проволока для подводной резки (см. Данченко М.Е., Савич И.М., Головко Н.В. Порошковая проволока для подводной резки. Авторское свидетельство СССР №1358254 от 28.03.1986 г.), которая принята за прототип. Указанная проволока диаметром 2 мм состоит из стальной оболочки и порошкообразной шихты, содержащей, масс. %: гидроксид бария 17-23; сидерит (смесь карбонатов железа, магния, кальция и марганца) 70-80; щелочной силикат 3-7. Указанное изобретение позволяет повысить эффективность мокрой подводной резки за счет интенсивного выделения углекислого газа при разложении карбоната железа, содержащегося в сидерите. Однако, шихта по прототипу содержит повышенное количество гидроксида бария, который увеличивает образование шлака. Кроме того, эффективный и качественный процесс резки может быть только при высоких значениях тока - более 450 А, что ограничивает применение указанного способа.

Техническим результатом предлагаемого изобретения является повышение эффективности и качества мокрой подводной дуговой резки сталей за счет интенсификации окисления железа при одновременном увеличении концентрации тепловложения электрической дуги.

Сущность предлагаемого изобретения заключается в том, что порошковую проволоку изготавливают из стальной оболочки, внутри которой размещают порошкообразную шихту, при следующем содержании компонентов, масс. %: карбонат железа 50-70; карбонат щелочного металла 20-30; комплексный фторид щелочного металла 10-20.

В отличие от прототипа, в состав шихты совместно с карбонатом железа вводят карбонат щелочного металла и комплексный фторид щелочного металла. Такое сочетание известных и новых признаков позволяет увеличить эффективность и качество мокрой подводной дуговой резки сталей за счет интенсификации окисления железа при одновременном увеличении концентрации тепловложения электрической дуги и уменьшении шлака. Это становится возможным, поскольку шихта содержит повышенное количество карбонатов, которые при нагреве диссоциируют с образованием углекислого газа. Углекислый газ в дуговом разряде разлагается с выделением свободного кислорода, который реагирует с железом с образованием оксидов FeO, F2O3, Fe3O4. Комплексный фторид щелочного металла при нагреве разлагается с выделением фтористого алюминия, который вызывает сжатие дуги, что способствует погружению дуги в металл и увеличению концентрации тепловложения в узком канале реза. При этом продукты окисления железа удаляются сжатой дугой из зоны резки, что обеспечивает качественную внешнюю и внутреннюю поверхность реза без шлака.

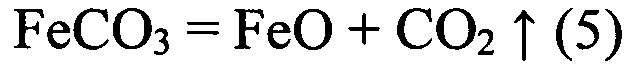

Введение в состав шихты карбонатов железа и щелочного металла, при оптимальном содержании, масс., %: карбонат железа 50-70; карбонат щелочного металла 20-30, например FeCO3 и Li2CO3, способствует улучшению стабильности горения дуги за счет увеличения степени ионизации плазмы и увеличению парциального давления углекислого газа в парогазовом пузыре, что усиливает окисление жидкого железа при нагреве сварочной дугой. Аналогичным влиянием обладают карбонаты калия K2CO3, натрия Na2CO3 и цезия Cs2CO3. При уменьшении содержания карбоната FeCO3 менее 50% снижается интенсивность окисления жидкого железа и скорость реза, а при увеличении содержания карбоната FeCO3 более 70% снижается стабильность горения дуги и разрезания металла. При уменьшении содержания карбоната щелочного металла менее 20% снижается стабильность горения дуги, а при увеличении содержания более 30% снижается эффективность реза в широком диапазоне режимов.

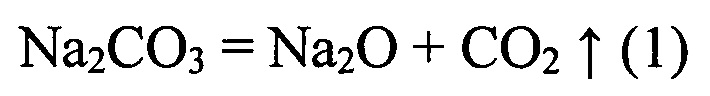

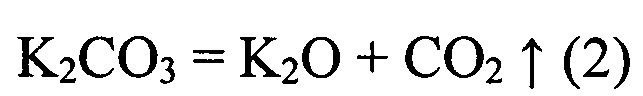

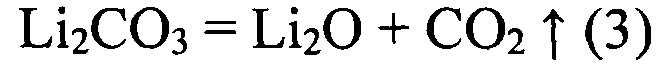

Процесс разложения карбонатов щелочных металлов и железа происходит по реакциям:

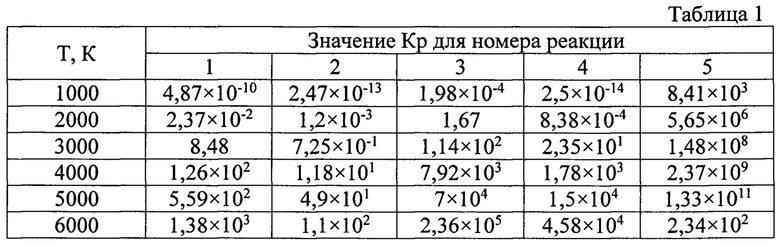

Термодинамический расчет констант равновесия металлургических реакций Кр при помощи программы FACT (Facility for the Analysis of Chemical Thermodynamics) подтверждает, что указанные реакции имеют высокую интенсивность в диапазоне температур до 6000 К, см. таблицу 1.

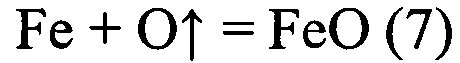

Образующийся углекислый газ в высокотемпературной зоне сварочной дуги диссоциирует на окись углерода и свободный кислород, который на границе сварочной дуги интенсивно окисляет железо по реакциям:

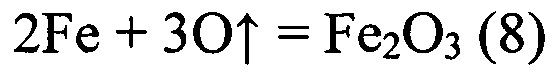

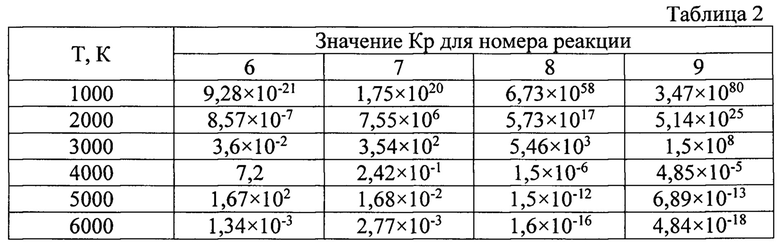

Термодинамические расчеты констант равновесия металлургических реакций Кр при помощи программы FACT (Facility for the Analysis of Chemical Thermodynamics) подтверждают, что указанные реакции имеют высокую интенсивность в диапазоне температур до 6000 К, см. таблицу 2.

Шихта по предлагаемому изобретению имеет высокое суммарное содержание комплексного фторида щелочного металла - 10-20% масс., например гексафторалюмината натрия Na3AlF6, который при сварке разлагается с выделением значительного количества фтора. В результате разложения и испарения Na3AlF6 вокруг сварочной дуги образуются газообразные соединения NaF, AlF3 которые изменяют химический состав атмосферы парогазового пузыря, образующегося при разложении воды сварочной дугой. Давление газообразных фторидов в парогазовом пузыре увеличивается с ростом концентрации AlF3, который обладает наиболее высокой упругостью пара. Насыщение атмосферы дуги фторидами способствует сжатию (контрагированию) дуги, что увеличивают ее проплавляющую способность и концентрацию ввода теплоты при резке (см. Симоник А.Г., Петиашвили В.И., Иванов А.А. Эффект контракции дугового разряда при введении электроотрицательных элементов // Сварочное производство, №3, 1976, с. 49).

Аналогичное действие оказывает введение в состав шихты гексафторалюмината лития Li3AlF6, который при резке диссоциирует на соединения LiF, AlF3, гексафторалюмината калия K3AlF6, который диссоциирует на соединения KF, AlF3, а также гексафторалюмината цезия Cs3AlF6, который диссоциирует на соединения CsF и AlF3.

Оптимальное содержание комплексного фторида щелочного металла составляет, масс., %: 10-20. При уменьшении содержания комплексного фторида щелочного металла ниже оптимального значения ухудшается контрагирование дуги фторидами и погружение дуги в разрезаемый металл. При увеличении содержания комплексного фторида щелочного металла выше оптимального значения ухудшается стабильность горения дуги и разрезания металла.

Разложение комплексных фторидов щелочных металлов происходит по реакциям:

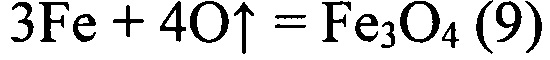

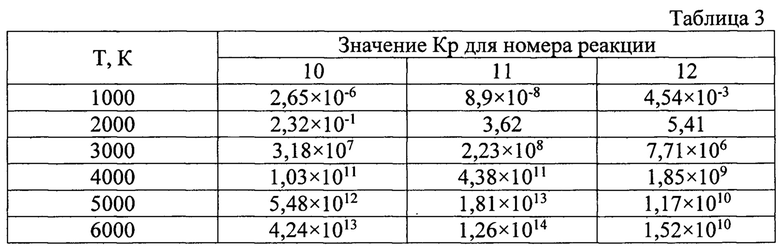

Термодинамические расчеты подтверждают высокую интенсивность реакций диссоциации с образованием фторидов в диапазоне от 1000 до 6000 К, см. таблицу 3.

В качестве примера применения предлагаемой проволоки является мокрая подводная автоматическая дуговая резка пластин из низкоуглеродистой стали Ст3 размером 300×200 мм и толщиной 8 мм. Особо мягкую стальную ленту толщиной 0,4 мм шириной 10 мм из стали 08кп помещали в прокатный стан, в котором формовали стальную оболочку диаметром 4,5 мм. Одновременно с формовкой внутрь стальной оболочки засыпали тонкоизмельченную шихту следующего состава, масс., %: карбонат железа FeCO3 - 60; карбонат щелочного металла Li2CO3 - 25; комплексный фторид щелочного металла Na3AlF6 - 15. Затем проволоку методом последовательного волочения уменьшали до диаметра 2 мм.

Полученную порошковую проволоку использовали при мокрой подводной автоматической резке пластин в лаборатории на глубине 0,8 метра с применением источника питания ESAB MIG-405. Скорость подачи проволоки составляла 6-9 м/мин, напряжение дуги - 31-35 В при силе тока 370-430 А, скорость реза составляла не менее 200 мм/мин.

Резка порошковой проволока с шихтой указанного состава при различных режимах происходила при стабильном горении дуги, обеспечивала глубокое погружение дуги в металл, малую ширину реза, отсутствие шлака и грата на внешней и внутренней поверхности.

Таким образом, предлагаемая порошковая проволока обеспечивает технический эффект, который выражается в улучшении качества и эффективности мокрой подводной резки, может быть изготовлена и применена с использованием известных в технике средств, следовательно, она обладает промышленной применимостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошковая проволока для подводной мокрой резки сталей | 2020 |

|

RU2756005C1 |

| Экзотермическая порошковая проволока для подводной мокрой резки нержавеющих сталей | 2022 |

|

RU2792264C1 |

| Универсальная порошковая проволока для подводной мокрой резки металлических материалов | 2024 |

|

RU2833463C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ МЕХАНИЗИРОВАННОЙ ПОДВОДНОЙ СВАРКИ | 2014 |

|

RU2595161C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ СТАЛЕЙ ПОД ВОДОЙ | 2013 |

|

RU2536314C1 |

| НАНОСТРУКТУРИРОВАННАЯ ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ПОДВОДНОЙ СВАРКИ | 2013 |

|

RU2539284C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ПОДВОДНОЙ СВАРКИ СТАЛЕЙ | 2014 |

|

RU2585605C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ПОДВОДНОЙ СВАРКИ МОКРЫМ СПОСОБОМ | 2013 |

|

RU2536313C1 |

| Способ подводной мокрой сварки и резки с порошковой проволокой и флюсовой лентой | 2021 |

|

RU2771341C1 |

| Низколегированная самозащитная порошковая проволока для подводной мокрой сварки высокопрочных сталей | 2024 |

|

RU2832711C1 |

Изобретение может быть использовано при механизированной и автоматической подводной резке мокрым способом металлических конструкций непосредственно в пресной и морской воде. Порошковая проволока состоит из стальной оболочки и шихты, содержащей порошкообразные компоненты при следующем содержании, мас. %: карбонат железа 50-70, карбонат щелочного металла 20-30, комплексный фторид щелочного металла 10-20. В качестве карбоната щелочного металла шихта содержит соединение или смесь соединений, выбранных из группы карбонатов натрия, калия, лития, цезия. В качестве комплексного фторида щелочного металла шихта содержит соединение или смесь соединений, выбранных из группы гексафторалюминатов натрия, калия, лития, цезия. Мокрая подводная резка порошковой проволокой с шихтой указанного состава позволяет обеспечить глубокое погружение дуги в металл, малую ширину реза, отсутствие шлака и грата на внешней и внутренней поверхности. Порошковая проволока обеспечивает повышение эффективности и качества мокрой подводной дуговой резки сталей за счет интенсификации окисления железа при одновременном увеличении концентрации тепловложения электрической дуги. 2 з.п. ф-лы, 3 табл.

1. Порошковая проволока для мокрой подводной резки, состоящая из стальной оболочки и шихты, содержащей карбонат железа и карбонат щелочного металла, отличающаяся тем, что шихта дополнительно содержит комплексный фторид щелочного металла при следующем содержании компонентов, мас. %:

2. Проволока по п. 1, отличающаяся тем, что в качестве карбоната щелочного металла шихта содержит соединение или смесь соединений, выбранных из группы, включающей карбонаты натрия, калия, лития, цезия.

3. Проволока по п. 1, отличающаяся тем, что в качестве комплексного фторида щелочного металла шихта содержит соединение или смесь соединений, выбранных из группы, включающей гексафторалюминаты натрия, калия, лития, цезия.

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ПОДВОДНОЙ РЕЗКИ | 1986 |

|

SU1358254A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ РЕЗКИ МЕТАЛЛОВ ПОД ВОДОЙ | 1994 |

|

RU2113960C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ПОДВОДНОЙ СВАРКИ МОКРЫМ СПОСОБОМ | 2013 |

|

RU2536313C1 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ КОВАНЫХ ИЗДЕЛИЙ, НАПРИМЕР, РЕЛЬСОВЫХ КОСТЫЛЕЙ | 1925 |

|

SU3128A1 |

| Способ предпосевной обработки семян хлопчатника | 1983 |

|

SU1138098A1 |

Авторы

Даты

2020-05-29—Публикация

2019-07-09—Подача