В предлагаемой машине изготовление кованых изделий производится при помощи передвижной каретой с двумя или несколькими штемпелями, в одной матрицной форме, в течение одного оборота машинного вала. В известных уже кузнечных машинах применяются матрицы с двумя или несколькими матричными формами, в которые изготовляемый предмет помещается последовательно, подвергаясь расковочному действию различных штемпелей, при чем за один оборот машинного вала происходит только одна расковка. Благодаря этому предмет изготовления перед каждой новой ковкой должен быть помещен в другую матрицную форму и передвинут каждый раз настолько вперед, насколько вторым, третьим и т.д. штемпелями должен быть раскован металл. Чем больше число расковочных штемпелей и матрицных форм, тем большее число раз приходится открывать и закрывать последние и тем больше оборотов должна сделать машинная ось, прежде чем изделие будет готово. В предлагаемом изобретении многократная расковка изделий двумя или несколькими штемпелями происходит в течение одного' оборота машинного вала; кроме того, обрабатываемое изделие, в течение всего процесса расковки остается в одной и той же матрицной форме неподвижно. В результате устройство машины упростится, а производительность ее увеличится; кроме того, для расковки приходится изделия нагревать только один раз.

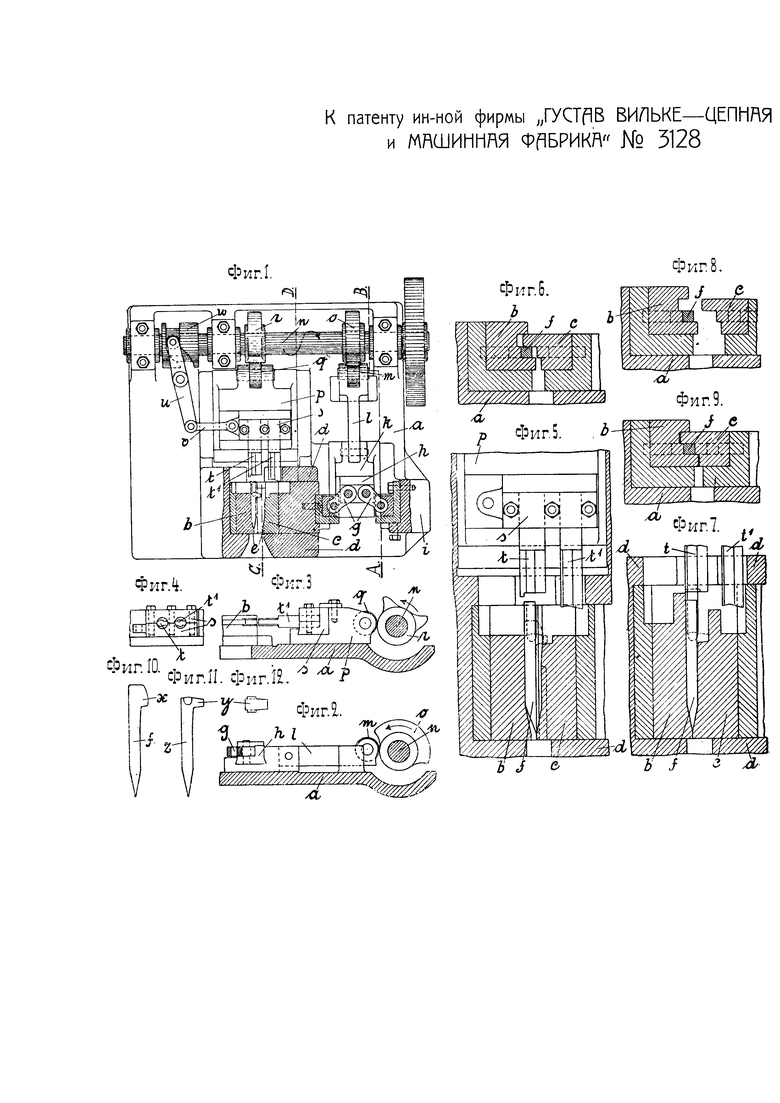

На фиг. 1 изображен вид сверху и частичный разрез примерной машины для изготовления рельсовых костылей, на фиг. 2 - разрез по линии АВ фиг. 1, на фиг. 3 - разрез по линии CD фиг. 1, на фиг. 4 - вид сзади на фиг. 3, на фиг. 5-12 - детали в увеличенном масштабе.

В машинной раме а помещены две матрицы b и с, одна из которых с может быть перемещаема в сторону матрицы b по направляющим d машинной рамы а. Каждая матрица имеет в передней части скошенную поверхность е, выступающую наполовину толщины изделия, образуя в сложенном виде клин, длина которого должна быть тем больше, чем длиннее у изделия заостренная часть. Кроме того, в матрице с, с противоположной стороны, делается впадина в зависимости от формы головки изделия. Передвижная матрица с (фиг. 1 и 3) соединена с системой коленчатых рычагов, состоящей из двух рычагов g и ползуна h. Один из этих рычагов присоединен к матрице с, другой - к предохранительной скобе i, при чем оба названных рычага соединены с ползуном h. Последний работает в направляющих k, присоединенных к шатуну  , который снабжен роликом m и получает движение от кулачкового шкива о, насаженного на машинный вал n. Позади матриц b и с установлена передвижная каретка p, ролик которой q работает от насаженного на машинном валу кулачкового шкива r. В каретке установлены натравляющие с ползуном, на котором укреплены два расковочных штемпеля t и t′ различной длины. Движение ползуна в ту или другую сторону достигается посредством рычага u и шарнирно с ним соединенного колена υ. В свою очередь, рычаг u соединен с машинным валом посредством пазового шкива ω.

, который снабжен роликом m и получает движение от кулачкового шкива о, насаженного на машинный вал n. Позади матриц b и с установлена передвижная каретка p, ролик которой q работает от насаженного на машинном валу кулачкового шкива r. В каретке установлены натравляющие с ползуном, на котором укреплены два расковочных штемпеля t и t′ различной длины. Движение ползуна в ту или другую сторону достигается посредством рычага u и шарнирно с ним соединенного колена υ. В свою очередь, рычаг u соединен с машинным валом посредством пазового шкива ω.

Идущий в обработку материал отрезается от железного прута в двойной длине и затем разделяется пополам косым разрезом, как показано на фиг. 5 и 7, вследствие чего каждый отрезок получает одностороннее заострение; благодаря такому делению получается экономия в материале. Заготовленный, таким образом, материал, для изготовления изделий ƒ с откованными головками, предварительно нагревается и при открытой матрицной форме (фиг. 8) по одному закладывается в матрицу b, как это указано на фиг. 5 и 7. После этого вал машины приводится во вращение и матрица с, получающая движение от кулачкового шкива о через систему коленчатых рычагов g, передвигается влево, в сторону матрицы b. При этом односторонне заостренный конец обрабатываемого изделия изменяется и принимает правильную форму заострения, показанную на фиг. 1, 10 и 11; в то же самое время изделие крепко зажигается между матрицами b и с. Тогда каретка р, приводимая в движение кулачковым шкивом, передвигается в сторону матриц, при чем происходит предварительная расковка головки штемпелем t. Под действием первого штемпеля головка принимает форму, показанную на фиг. 10. Затем, каретка р отодвигается назад, посредством пружины или особого приспособления, не показанного на чертеже, а ползун s, под действием пазовой шайбы ω и рычага u передвигается настолько, чтобы второй расковочный штемпель t′ встал, соответственно, против изделия. Тогда каретка р снова двигается вперед, и штемпель t′ производит окончательную расковку головки изделии, которая принимает форму у, показанную на фиг. 11 и 12. После этого каретка р снова отодвигается назад, а ползун s в сторону, т.-е. в первоначальное положение. Матрица с, благодаря обратному движению шатуна  , также отходит в сторону. Матрицная форма, закрытая во время расковки, открывается, и совершенно- готовый костыль z (фиг. 11) выпадает из машины, уступая место следующему. В зависимости от формы матриц и расковочных штемпелей, головки могут быть откованы не только одностороннего образования, но также и концентричной формы.

, также отходит в сторону. Матрицная форма, закрытая во время расковки, открывается, и совершенно- готовый костыль z (фиг. 11) выпадает из машины, уступая место следующему. В зависимости от формы матриц и расковочных штемпелей, головки могут быть откованы не только одностороннего образования, но также и концентричной формы.

При отковке больших головок, в таких изделиях, где подвергающаяся расковке длина стержня велика по сравнению с его поперечным сечением, напр., больше, чем в) три раза, может случиться, что при изготовлении матриц, согласно фиг. 5 и 6, материал будет изгибаться ищи расплющиваться в бесформенную массу. Для избежания этого употребляются матрицы, изготовленные согласно фиг. 7 и 9. Матрица b в этом случае снабжается уступом или ребром, к которому изготовляемое изделие ƒ прижимается при расковке; в свою очередь, в матрице с также делается уступ или ребро, которое при расковке также способствует образованию правильной формы головки. Расковочные штемпеля t и t′ входят в матрицную форму только тогда, когда матрицы b и c совершенно прижаты друг к другу, как это показано на фиг. 7 и 9, и производят расковку в то время, когда заключенное в матрицную форму изделие плотно обхватывается обеими матрицами, вследствие чего правильность работы штемпелей вполне обеспечена.

При изготовлении другого рода изделий может явиться надобность не в двух, а в нескольких штемпелях. Тогда ползун; s делает не два, а несколько движений в сторону, каретка же p столько же передвижений вперед, однако, полное и окончательное изготовление изделий все-таки совершается в одной матрицной форме и только за один оборот машинного вала. Перекладывание изделия из одной матрицной формы в другую и третью отпадает. При устройстве системы коленчатых рычагов g-h в соединении, с матрицей с давление (при прижимании матрицы) воспринимается рычагом, машинный же вал разгружается, и машина работает легко. Передвижение матрицы с может быть осуществлено также и другим способом, напр., посредством двуплечного рычага и т.п.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРИЗОНТАЛЬНАЯ КОВОЧНАЯ МАШИНА | 1937 |

|

SU54900A1 |

| Автомат для изготовления гвоздей | 1979 |

|

SU1039625A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГВОЗДЕЙ-КОСТЫЛЕЙ | 1995 |

|

RU2091189C1 |

| Установка для прессования,съема и загрузки изделий на конвейер | 1984 |

|

SU1238969A1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ПРОВОЛОЧНЫХ ГВОЗДЕЙ | 1925 |

|

SU17172A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГВОЗДЕЙ-КОСТЫЛЕЙ | 1998 |

|

RU2127166C1 |

| КОЛЕНО-РЫЧАЖНЫЙ ПРЕСС ДЛЯ ПОЛУСУХОГО ДВУСТОРОННЕГО ПРЕССОВАНИЯ | 1972 |

|

SU335098A1 |

| Устройство для изготовления гофрированных изделий | 1983 |

|

SU1118454A1 |

| МАШИНА ДЛЯ ПРОБИВАНИЯ ОТВЕРСТИЙ В СТАТИСТИЧЕСКИХ КАРТОЧКАХ | 1925 |

|

SU2852A1 |

| Автомат для изготовления гвоздей | 1975 |

|

SU742013A1 |

Машина для изготовления кованых изделий, напр., рельсовых костылей, с передвигающейся посредством вращающегося кулачкового шкива кареткой, характеризующаяся применением неподвижной матрицы b с подвижной губою c, получающей движение от вращения кулачкового шкива о, насаженного на ось n, служащую также для перемещения каретки p с ползуном s, снабженным двумя расковочными штемпелями t и t′ и получающим поперечное движение от шкива ω с фигурным пазом и введенного в него одним плечом коромысла u, другое плечо которого связано с шатунам υ ползуна, при чем сама каретка, при помощи двойного кулачкового шкива r (фиг. 3), имеет дважды возвратно-поступательное движение при одном обороте шкива, с целью постепенного расковывания головки изделия.

Даты

1927-06-30—Публикация

1925-01-26—Подача