В настоящее время при изготовлении цельнокатаных железнодорожных колес в колесопрокатных цехах применяется следующий технологический процесс. Прибывшие в цех стальные слитки нарезаются на токарных станках, после чего отдельные части слитков (заготовки) поступают в методические нагревательные печи. Из печей заготовки подаются на ряд прессов, где они постепенно приобретают формы, близкие к требуемому колесу. На последнем прессе производится выгибание диска колеса и окончательная прошивка отверстия в центре колеса. Далее колесо, имея температуру 1000°, поступает на шлепперный холодильник, где, медленно двигаясь, остывает до 40-50°. Остывшее колесо обдирается по поверхности катания и по внутреннему торцу обода.

Дальнейшей операцией является нагрев колес до 860°. Затем нагретое колесо идет в закалку (сорбитизацию) наружного слоя (поверхности катания) с последующим низким отпуском.

Следовательно, по установившейся в настоящее время технологии колесопрокатных цехов колесо после выгибки диска и прошивки отверстия в ступице подвергается охлаждению до 40-50°, обдирается по периферии и вновь нагревается для закалки.

Такой технологический процесс заставляет производить обдирку колеса по кругу катания до термообработки.

Как известно, проведенные опыты показали, что обработка металлов на металлорежущих станках в горячем состоянии при температурах 800° и выше дает снижение расхода энергии на снятие стружки, в несколько раз экономит топливо, идущее на дополнительные нагревы деталей, сокращает время обработки деталей, освобождает огромные площади цехов, сокращает оборудование цехов и улучшает качество обрабатываемых изделий.

Настоящим изобретением предлагается токарно-карусельный станок для обработки колес в горячем состоянии.

Отличительной особенностью станка является применение для закрепления заготовки колеса на планшайбе диска, снабженного расположенными над ним подпружиненными кулачками, которые взаимодействуют, с одной стороны, с механизмом зажима, а с другой - с механизмом подъема диска при смене заготовки на планшайбе. Механизм зажима выполнен в виде расположенного в полости шпинделя станка гидравлического штока с грибовидной головкой, взаимодействующей с выступами указанных кулачков. Механизм подъема диска выполнен в виде поворотного хобота, несущего фланец с круговым выступом для захвата кулачков.

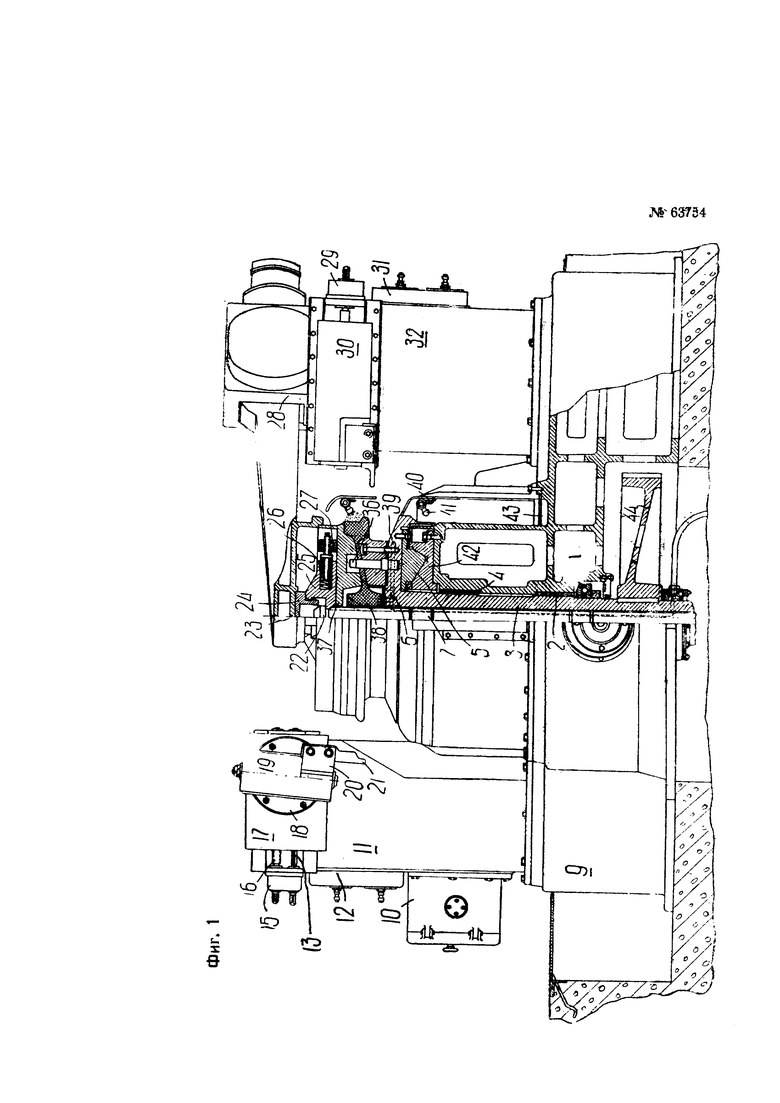

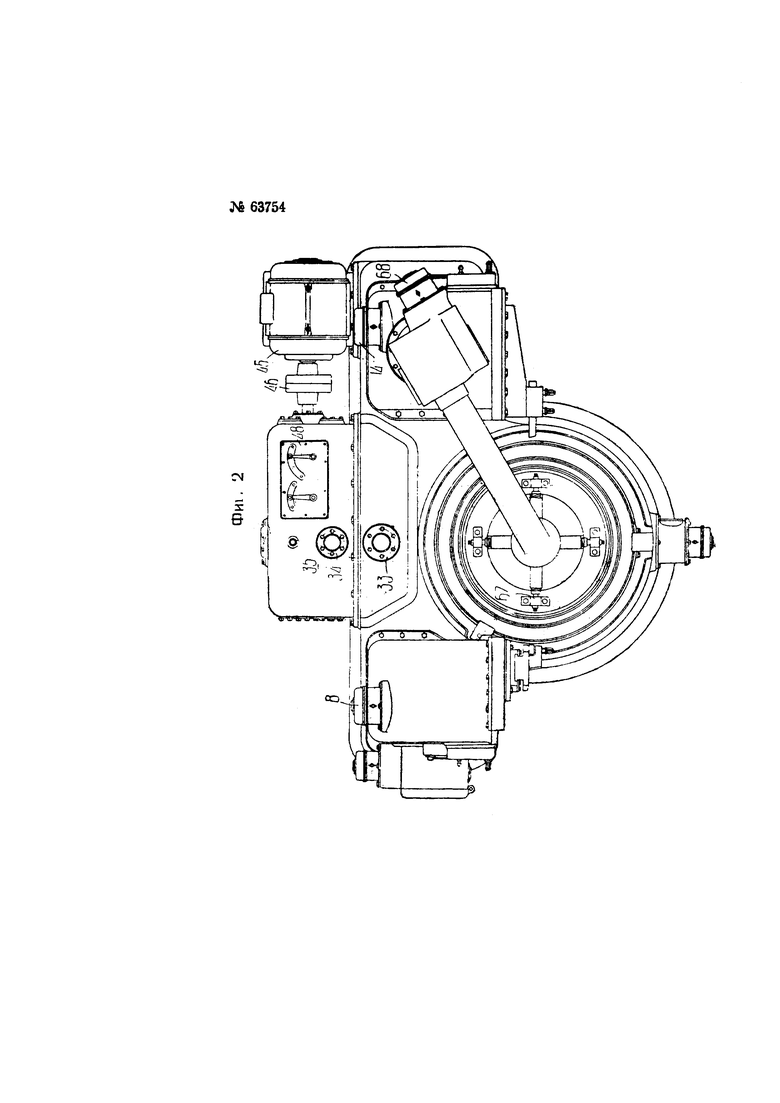

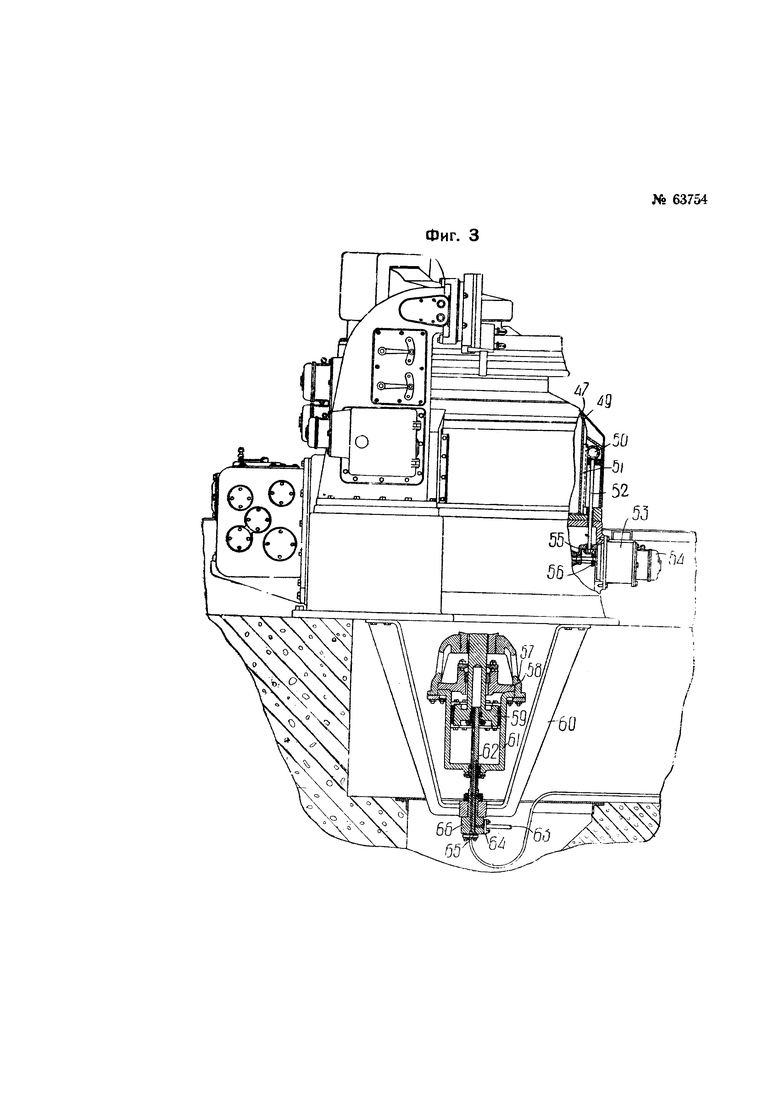

На чертеже фиг. 1 изображает предлагаемый станок в виде спереди с частичным разрезом, фиг. 2 - вид сверху и фиг. 3 - вид сбоку с частичным разрезом.

На станине 9 отлит корпус шпиндельной части и на ней же установлены две стойки 11 и 32, несущие супорты 17 и 30. Супорт 17 производит обдирку поверхности катания колеса, а супорт 30 - обдирку части реборды и торца колеса. Супорты 17 и 30 имеют коробки подач 12 и 31, приводимые в движение от индивидуальных электродвигателей 8 и 14. Из коробок подач движение на супорты передается через фартуки 15 и 29. Супорт 17 несет поворотную часть 18, на которой закреплены салазки 19, имеющие резцедержавку 20. В последней крепится фасонный резец 21 со впаянными пластинками твердого сплава типа «Победит». Так как супорт 17 нуждается в холостой подводке и отводке от обрабатываемого колеса, то он имеет не только ходовой винт 16, но и ходовой валик 13. Ходовой винт обеспечивает подачи резания, а ходовой валик - холостые хода супорта. Супорт 30 имеет только движения от ходового винта, а в механизме его коробки подач обеспечены ускоренные подачи и подачи резания.

Шпиндельная часть станка представляет собой обычную конструкцию карусельных станков, отличающуюся особым устройством планшайбы и зажимного устройства. Стальной шпиндель 3 опирается на втулки 2 и 4 и на кольцевые направляющие 5 и 42. Упорный шариковый подшипник 1 обеспечивает отсутствие осевых люфтов при отжиме шпинделя вверх в момент резания. Для центрирования обдираемого колеса на шпинделе имеется планшайба 39, форма которой соответствует форме колеса. Между столом и тарелкой шпинделя проложена толстая прессованная асбестовая теплоизоляционная прокладка.

Пальцы 36 фиксируют правильное положение колеса в момент его установки на планшайбе.

Для предохранения тарелки шпинделя и самого шпинделя от нагревания предусмотрена система охлаждения посредством подвода воды по каналам 6. Снизу на шпинделе посажен водоприемник с двумя сальниковыми устройствами, который, принимая воду из подведенной трубки, посылает ее в трубку, расположенную в пазе штока 7. Из этой трубки вода попадает в лабиринтовую систему каналов тарелки шпинделя и выливается в пространство между кожухом 47 и корпусом шпиндельной части. Далее вода стекает по кольцевому жолобу 43 на слив.

Вращательное движение (главное движение) шпиндель получает через систему шестерен 44, 33, 34 от коробки скоростей 35, приводимой в движение двигателем 45, установленным на подставке, примыкающей к станине 9. Двигатель соединен с валом коробки скоростей 35 муфтой 46. Настройка чисел оборотов планшайбы производится рукоятками, находящимися на крышке 48.

Для зажатия обдираемого и закаливаемого колеса на планшайбе станка применено оригинальное приспособление, состоящее из прижимного диска 37 с расположенными над ним кулачками 25, все время прижимаемыми по направлению к оси планшайбы пружинами 26, насаженными на штревели 27. В свою очередь, штревели закреплены в кронштейнах 67 и имеют возможность возвратно-поступательного движения, регулирующего силу нажатия на кулачки. Прижимной диск снизу имеет контур, обратный контуру обрабатываемого колеса.

Для опускания и подъема зажимного приспособления на стойке 32 супорта 30 имеется наклоняющийся хобот 23. Механизм 28 наклона хобота 23 расположен на стойке 32 и приводится в движение от индивидуального двигателя 68. Для захвата зажимного приспособления на конце хобота закреплен фланец 24 с выступающим круговым заплечиком, который заходит под выступы кулачков 25 при движении хобота вниз.

Диск 37 прижимается через колесо к планшайбе 39 при помощи гидравлического устройства, расположенного в полости шпинделя и под шпинделем станка. На нижнем конце шпинделя 3 закреплен на резьбе фланец 57. К нему прикреплен цилиндр 61 с крышкой 58. Внутри цилиндра движется возвратно-поступательно поршень 59 со штоком 7. Вода или масло высокого давления от насоса по трубкам 66 и 63 подводится к питательной головке 64 и может поступать в нижнюю или верхнюю часть цилиндра. Для этой цели в питательной головке 64, в ее цилиндрической части 62, имеются два отверстия 65. Сальники в поршне и в нижней части цилиндра обеспечивают герметичность питания водой. Управление движением поршня производится путем впуска воды в пространство под поршень или над поршнем. Питательная головка закреплена на кронштейне 60.

На конце штока 3 имеется грибовидная головка 22 для взаимодействия с выступами кулачков 25.

Для закалки поверхности катания ободранного колеса имеется приспособление, которое состоит из круглого кожуха 47, охватывающего шпиндельную часть станка по цилиндру и двигающегося вверх и вниз при помощи реечных механизмов 50 и 51, приводимых в движение от редуктора 53 через конические шестерни 56, 55 и вал 52. Таких реечных механизмов три. Вращение редуктора 53 обеспечивается двигателем 54. Для предохранения механизма подъема кожуха от загрязнения предусмотрен кожух 49, который движется совместно с кожухом 47. Вверху с внутренней стороны кожух 47 имеет трубку 40 с разбрызгивателями 41, при помощи которых подается вода для закалки поверхности катания колеса. Так как предлагаемый станок является полуавтоматом, то управление всеми рабочими и вспомогательными движениями сосредоточено в коробке управления 10, где имеется обычный барабан управления с системой кулачков, упоров и лекал, производящих последовательный запуск всех двигателей и реверсирующих их движение и, кроме того, производящих переключение клапанов воды высокого давления при помощи магнитов с грузами.

Станок оборудован приспособлениями для отвода стружки и двумя ротационными ножницами.

Станок работает следующим образом. Хобот 23 поднят до отказа вместе с прижимным диском 37. Колесо, подлежащее обдирке и закалке, подается краном из штампов последнего пресса, где до этого производились выгибка диска и окончательная прошивка отверстия в ступице. Температура колеса в этот момент равна 950°. Колесо 38 кладется, на планшайбу 39 и центрируется при помощи штырей 36. Хобот с прижимным диском опускается до отказа. Снизу вверх выдвигается головка 22 штока 7 и разводит кулачки 25. В этот момент хобот подымается вверх, так как фланец 24 освобождается из кулачков 25. Головка штока после этого опускается, упирается своей грибовидной частью в выступы кулачков 25 и дальнейшим своим движением вниз зажимает колесо на планшайбе до отказа (примерно с усилием 20-25 тонн).

Так как цилиндр со штоком расположены на шпинделе, то нагрузка зажатия колеса не передается на направляющие шпиндельной части станка. Далее начинает вращаться планшайба и вступают в работу подошедшие ранее супорты. Снятие стружки осуществляется за один проход. Как указывалось, супорт 17 снимает стружку с поверхности катания колеса и внутренней части реборды, а супорт 30 снимает стружку с внутреннего торца колеса и его реборды. Как только закончилось резание, супорты начинают отходить в исходное положение. В этот же момент кожух 47 начинает свое движение вверх. Планшайба продолжает вращаться с тем же числом оборотов. Когда кожух дойдет до своего верхнего положения, открывается вентиль и вода из разбрызгивателей 41 поступает на поверхность катания колеса. Так как колесо сверху прикрыто прижимным диском 37 и при закалке все время вращается, то вода не может попасть на диск и ступицу колеса, что вполне удовлетворяет технологическому процессу термической обработки колеса. По окончании термообработки планшайба останавливается, хобот 23 опускается, фланец 24 разводит кулачки 25, благодаря чему грибовидная головка 22 штока 7 опускается и освобождает прижимной диск 37. После этого хобот подымается вместе с прижимным диском 37. Перед этим кожух 47 с разбрызгивателями 41 опустился в нижнее положение. Далее кран снимает ободранное и закаленное колесо 38 и передает его на финальные операции (отпуск и бринеллирование).

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлорежущий станок для обработки отверстия ступицы железнодорожных колес | 2023 |

|

RU2809883C1 |

| Приспособление для внутреннего шлифования | 1935 |

|

SU49917A1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ЭКСЦЕНТРИКОВ ОДНОШПИНДЕЛЬНЫХ АВТОМАТОВ | 1934 |

|

SU46415A1 |

| Универсальное затыловочное приспособление к токарному станку | 1935 |

|

SU45787A1 |

| Устройство для нарезания объемного орнамента на плоской рейке | 1989 |

|

SU1729630A2 |

| Станок для обработки зубчатых колес | 1988 |

|

SU1570828A1 |

| ТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ТРУБ И СПОСОБ ОБРАБОТКИ ТРУБ НА ТОКАРНОМ СТАНКЕ | 2012 |

|

RU2524024C2 |

| МАШИНА ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ С ВЕРТИКАЛЬНОЙ ОСЬЮ ВРАЩЕНИЯ | 1995 |

|

RU2100140C1 |

| Многопшиндельный автомат | 1938 |

|

SU63078A1 |

| Многоцелевой станок | 1989 |

|

SU1660937A1 |

1. Токарно-карусельный станок для обработки колес в горячем состоянии, отличающийся применением для закрепления заготовки колеса на планшайбе 39 станка диска 37, снабженного расположенными над ним подпружиненными кулачками 25, предназначенными для взаимодействия с механизмом зажима и с механизмом подъема диска при смене заготовки на планшайбе.

2. Форма выполнения станка по п. 1, отличающаяся тем, что в качестве механизма зажима применен расположенный в полости шпинделя станка гидравлический шток 7 с грибовидной головкой 22 для взаимодействия с выступами кулачков 25.

3. Форма выполнения станка по п.п. 1-2, отличающаяся тем, что в качестве механизма подъема диска 37 при смене заготовки применен поворотный хобот 23, несущий фланец 24 с круговым выступом для захвата кулачков 25.

4. В станке по п.п. 1, 2, 3, применение для охлаждения горячей заготовки колеса с целью ее закалки приспособления, отличающегося тем, что разбрызгиватели 41 охлаждающей жидкости укреплены на окружающем планшайбу кожухе 47, выполненном периодически подъемным в соответствии с технологическим циклом обработки заготовки.

Авторы

Даты

1944-06-30—Публикация

1941-03-31—Подача