Настоящее изобретение относится к нержавеющей стали, полученной дуплекс-процессом, в частности к стали, предназначенной для изготовления элементов конструкции для установок для производства материалов в химической и нефтехимической промышленности и бумажном производстве и др. или выработки энергии, а также к способу изготовления листов, полос, слитков, проволоки или профилей из этой стали.

В более широком смысле указанная сталь может применяться вместо нержавеющей стали марки 304L во многих областях, например в указанных выше отраслях промышленности или в пищевой промышленности, включая изготовление деталей из формованной проволоки (сварные решетки и пр.), профилей (разбрызгиватели и пр.), осей и пр. Также могут изготавливаться отливки и поковки.

Для указанной цели известно применение нержавеющих сталей марок 304 и 304L, микроструктура которых после отжига является по существу аустенитной; в состоянии после наклепа они могут дополнительно содержать мартенсит в разном количестве. Однако эти стали содержат значительные добавки никеля, стоимость которого, как правило, высокая. Кроме того, указанные марки стали могут вызывать проблемы с технической точки зрения при их использовании в некоторых областях, так как в отожженном состоянии они обладают низкими свойствами при растяжении, в частности низким пределом упругости, а также низкой стойкостью к коррозии под напряжением.

Также известны нержавеющие аустенито-ферритные стали, состоящие, как правило, из смеси феррита и аустенита, ими являются стали 1.4362; 1.4655; 1.4477; 1.4462; 1.4507; 1.4410; 1.4501 и 1.4424 согласно стандарту ЕР 10088, все они содержат никель в количестве свыше 3,5%. Эти стали являются особо коррозионностойкими, а также обладают стойкостью к коррозии под напряжением.

Также известны нержавеющие стали, так называемые ферритные или феррито-мартенситные стали, микроструктура которых для заданного диапазона термических обработок состоит из двух фаз: феррита и мартенсита, предпочтительно в соотношении 50:50, например сталь 1.4017 согласно стандарту EN 10088. При содержании хрома в количестве, как правило, менее 20% эти стали обладают высокими механическими свойствами при растяжении, но характеризуются неудовлетворительной коррозионной стойкостью.

Кроме того, требуется также упростить способ производства стальных листов, полос, прутков, проволоки и профилей.

Цель настоящего изобретения состоит в устранении недостатков, присущих известным из уровня техники сталям и способам их производства, и в создании нержавеющей стали с высокими механическими свойствами, в частности с пределом упругости при растяжении свыше 400, даже 450 МПа, в отожженном состоянии или после перевода в раствор, с высокой коррозионной стойкостью, превосходящей или равной, в частности, коррозионной стойкости стали 304L, высокой стойкостью микроструктуры и большой ударной вязкостью на сварных участках без необходимости добавки в сталь дорогостоящих легирующих элементов, а также в создании легко осуществимого способа производства листов, полос, прутков, проволоки и профилей из этой стали.

Первым объектом изобретения является нержавеющая сталь следующего состава, полученная дуплекс-процессом, вес.%:

С≤0,05

21≤Cr≤25

1≤Ni≤2,95

0,16≤N≤0,28

Mn≤2,0

Mo+W/2≤0,50

Mo≤0,45

W≤0,15

Si≤l,4

0,11≤Cu≤0,50

S≤0,010

P≤0,040

Co≤0,5

РЗМ≤0,1

V≤0,5

Ti≤0,1

Nb≤0,3

Mg≤0,1,

остальное железо и примеси, образующиеся при выплавке, при этом микроструктура стали состоит из аустенита и 35-65 об.% феррита, причем состав отвечает следующим зависимостям:

40≤IF≤70, предпочтительно 40≤IF≤60,

где IF=6×(%Cr+1,32×%Мо+1,27×%Si)-10×(%Ni+24×%С+16,15×%N×0,5×%Cu+0,4×%Mn)-6,17,

и

IRCL≥30,05, предпочтительно ≥32,

где IRCL=%Cr+3,3×%Мо+16×%N+2,6×%Ni-0,7×%Mn.

Сталь согласно изобретению может также обладать следующими необязательными свойствами, взятыми раздельно или в сочетании:

- количество феррита составляет от 35 до 55 об.%,

- содержание хрома составляет от 22 до 24 вес.%,

- содержание марганца составляет менее 1,5 вес.%,

- содержание кальция составляет менее 0,03 вес.%,

- содержание молибдена составляет более 0,1 вес.%.

Вторым объектом изобретения является способ изготовления горячекатаного листа, полосы или ленты из стали согласно изобретению, включающий в себя:

- приготовление слитка или сляба из стали, имеющей состав согласно изобретению,

- горячую прокатку указанного слитка или сляба при температуре от 1150 до 1280°С для получения листа, полосы или ленты.

Согласно частному случаю осуществления способа указанный слиток или сляб прокатывают в горячем состоянии при температуре от 1150 до 1280°С до получения так называемой плиты, проводят термообработку при температуре от 900 до 1100°С и охлаждают полученную плиту закалкой на воздухе.

Третьим объектом изобретения служит способ получения горячекатаного прутка или проволоки из стали согласно изобретению, в котором:

- изготавливают слиток или блюм, полученный непрерывной разливкой стали, имеющей состав согласно изобретению,

- прокатывают указанный слиток или блюм в горячем состоянии при температуре от 1150 до 1280°С и получают пруток, охлаждаемый на воздухе, или бухту проволоки, охлаждаемую в воде, и необязательно:

- проводят термообработку при температуре от 900 до 1100°С и

- охлаждают указанный пруток или бухту проволоки закалкой.

Согласно частному случаю осуществления способа после охлаждения дополнительно можно производить холодную вытяжку указанного прутка или волочение проволоки.

Также изобретение касается способа изготовления стального профиля, в котором проводят холодное профилирование горячекатаного прутка, полученного согласно изобретению, а также способа изготовления стальной поковки, в котором разделяют на заготовки полученный согласно изобретению горячекатаный пруток и проводят ковку заготовки при температуре от 1100 до 1280°С.

Кроме того, изобретение относится к разным изделиям, получаемым способами согласно изобретению, и к их применению, таким как:

- стальные горячекатаные плиты от 5 до 100 мм, полосы и ленты для производства элементов конструкции для установок для производства материалов или энергии, в частности для установок для производства материалов и энергии, эксплуатируемых при температуре от -100 до 300°С, предпочтительно от -50 до 300°С;

- стальные полосы, полученные холодной прокаткой горячекатаной ленты;

- горячекатаные прутки диаметром от 18 до 250 мм и холоднокатаные прутки диаметром от 4 до 60 мм, пригодные для производства деталей машин, таких как детали для насосов, оси для клапанов, оси для двигателей и фитинги для коррозионных сред;

- горячекатаная проволока диаметром от 4 до 30 мм и тянутая проволока диаметром от 0,010 до 20 мм, которые могут найти применение при изготовлении холодной штамповкой сборных изделий, предназначенных для пищевой промышленности, для добычи нефти и руд или производства металлических полотен и плетеных изделий для фильтрации химических веществ, руд или веществ в пищевой промышленности;

- профили;

- поковки для производства фланцев или фитингов;

- отливки, получаемые разливкой стали согласно изобретению.

Другие признаки и преимущества изобретения содержатся ниже в описании, приводимом исключительно в качестве примера.

Нержавеющая сталь, полученная дуплекс-процессом, согласно изобретению содержит компоненты, содержание которых приведено ниже.

Содержание углерода в этой стали не более 0,05 вес.%, предпочтительно менее 0,03 вес.%. Действительно, слишком высокое содержание этого элемента снижает стойкость к местной коррозии и повышает риск выделения карбидов хрома на участках термического воздействия при сварке.

Содержание хрома в стали составляет от 21 до 25 вес.%, предпочтительно от 22 до 24 вес.%, что необходимо для достижения хорошей коррозионной стойкости, которая была бы, по меньшей мере, эквивалентна коррозионной стойкости марок стали 304 или 304L.

Содержание никеля в этой стали составляет от 1 до 2,95 вес.%, предпочтительно не более 2,7 вес.% или даже 2,5 вес.%. Этот элемент, образующий аустенит, вводится с целью получения положительных свойств, обеспечивающих стойкость к образованию коррозионных раковин. При содержании свыше 1 вес.%, предпочтительно свыше 1,2 вес.%, он оказывает благоприятное влияние, предупреждающее образование точечной коррозии. Однако его содержание ограничивают, так как при содержании свыше 2,95 вес.% отмечается снижение стойкости к распространению упомянутой точечной коррозии. Добавка этого элемента позволяет также обеспечить оптимальное компромиссное сочетание ударной вязкости с пластичностью. Действительно, представляет интерес смещение кривой фазового перехода ударной вязкости в область низких температур, что является особо предпочтительным в производстве толстых плит, для которых показатели ударной вязкости имеют большое значение.

Поскольку содержание никеля в стали согласно изобретению ограничено, то было найдено, что для образования соответствующего количества аустенита после термообработки при 900-1100°С необходимо вводить в необычно большом количестве другие образующие аустенит элементы и ограничивать содержание элементов, образующих феррит.

Содержание азота в стали составляет от 0,16 до 0,28%, что, как правило, делает необходимым вводить в сталь азот при ее выплавке. Этот образующий аустенит элемент позволяет, прежде всего, получить дуплекс-процессом сталь с двумя фазами феррит + аустенит, при этом количество аустенита обеспечивает высокую стойкость к коррозии под напряжением, а также позволяет получить повышенные механические свойства металла. Азот также позволяет обеспечить высокую стойкость микроструктуры на участке термического воздействия сваркой. Его максимальное содержание ограничивают, так как при содержании свыше 0,28% возникают трудности с растворимостью: образуются раковины при затвердевании слябов, блюмов, слитков, отливок или во время сварки.

Содержание марганца, также образующего аустенит при температуре ниже 1150°С, поддерживают на уровне менее 2,0 вес.%, предпочтительно менее 1,5 вес.%, ввиду неблагоприятного воздействия этого элемента во многих отношениях. Так, например, возникают трудности при выплавке и рафинировании стали, так как этот элемент разъедает некоторые виды огнеупорных материалов в ковшах, что делает необходимыми более частую замену этих дорогостоящих элементов и, следовательно, более частые прерывания процесса. Ферромарганцевые добавки, вносимые обычно для доводки состава стали, дополнительно содержат в значительных количествах фосфор, а также селен, введение которых в сталь нежелательно и которые трудно выводимы при рафинировании стали. Кроме того, марганец нарушает рафинирование и ограничивает возможность обезуглероживания. Также он вызывает трудности при последующей переработке, т.к. вызывает склонность стали к коррозии вследствие образования сульфидов марганца MnS и оксидных включений. Этот элемент традиционно вводили в стали, в которых требовалось увеличить содержание азота для повышения растворимости этого элемента в стали. При отсутствии достаточного количества марганца становится невозможным обеспечить необходимое содержание азота. Однако авторам настоящего изобретения удалось установить, что возможно ограничить добавку марганца в сталь согласно изобретению, обеспечивая при этом введение достаточного количества азота, и достигнуть желаемого воздействия на феррито-аустенитное равновесие в основном металле, а также обеспечить стойкость участков после термического воздействия сваркой.

Молибден, являющийся образующим феррит элементом, поддерживают в количестве менее 0,45 вес.%, а содержание вольфрама - в количестве менее 0,15 вес.%. Однако содержание обоих этих элементов должно быть таким, чтобы их сумма Мо+W/2 составляла менее 0,50 вес.%, предпочтительно менее 0,4 вес.%, особо предпочтительно менее 0,3 вес.%. Действительно, авторы изобретения установили, что при содержании обоих этих элементов и при их сумме менее приведенных величин не отмечались случаи интерметаллических охрупчивающих выделений, что позволяет, в частности, упростить способ производства стальных листов или полос, обеспечивая возможность их охлаждения на воздухе после термообработки или применения в горячем виде. Кроме того, было установлено, что при обеспечении содержания элементов в их требуемых пределах, повышается свариваемость стали. Однако предпочтительно поддерживать минимальное содержание молибдена на уровне 0,1% для повышения ковкости стали в горячем состоянии. Кроме того, выплавка стали с содержанием молибдена в количестве менее 0,1% предполагает существенное ограничение количества повторно применяемого металлического скрапа для данной стали, что вызывает трудности в применении, делая необходимым, в частности, использование садки, состоящей на 100% только из ферросплавов.

Медь, являющаяся образующим аустенит элементом, присутствует в количестве от 0,11 до 0,50 вес.%, предпочтительно от 0,15 до 0,40 вес.%. Этот элемент улучшает коррозионную стойкость в восстановительной кислой среде. Однако его содержание ограничивают величиной 0,50 вес.% для предупреждения образования эпсилон-фаз, так как они вызывают твердение ферритной фазы и охрупчивание полученного дуплекс-процессом сплава.

Содержание кислорода ограничено предпочтительно на уровне 0,010 вес.% для повышения ковкости.

Бор представляет собой необязательный элемент, который может вводиться в сталь согласно изобретению в количестве от 0,0005 до 0,01 вес.%, предпочтительно от 0,0005 до 0,005 вес.%, особо предпочтительно от 0,0005 до 0,003 вес.%, для улучшения горячей обработки давлением. Согласно другому варианту выполнения предпочтительно ограничить содержание бора количеством менее 0,0005 вес.% для ограничения риска растрескивания при сварке и непрерывной разливке.

Кремний, являющийся образующим феррит элементом, содержится в количестве менее 1,4 вес.%. Алюминий, являющийся образующим феррит элементом, присутствует в количестве менее 0,05 вес.%, предпочтительно от 0,005 до 0,040 вес.%, что необходимо для образования включений алюминатов кальция с низкой точкой плавления. Максимальное содержание алюминия также ограничивают для предупреждения избыточного образования нитридов алюминия. Назначение обоих этих элементов, кремния и алюминия, состоит в основном в обеспечении высокой степени раскисления жидкой стали при ее выплавке.

Кобальт, являющийся образующим феррит элементом, поддерживают в количестве менее 0,5 вес.%, предпочтительно менее 0,3 вес.%. Этот элемент является остаточным, привносимым исходными материалами. В частности, его содержание ограничивают в связи с трудностями при транспортировке деталей после их облучения в ядерных установках.

Редкоземельные металлы (РЗМ) могут вводиться в состав стали в количестве 0,1 вес.%, предпочтительно менее 0,06 вес.%. Особенно следует упомянуть церий и лантан. Содержание этих элементов ограничивают в связи с их способностью образовывать нежелательные интерметаллические соединения.

Ванадий, являющийся образующим феррит элементом, может вводиться в сталь в количестве 0,5 вес.%, предпочтительно менее 0,2 вес.%, для повышения ее стойкости к язвенной коррозии.

Ниобий, являющийся образующим феррит элементом, может добавляться в сталь в количестве 0,3 вес.%, предпочтительно менее 0,050 вес.%. Он позволяет улучшить механическую прочность стали при растяжении благодаря образованию в ней мелких нитридов ниобия. Для ограничения образования крупных нитридов ниобия его содержание ограничивают.

Титан, являющийся образующим феррит элементом, может добавляться в сталь в количестве 0,1 вес.%, предпочтительно менее 0,02 вес.%, для ограничения образования нитридов титана, в частности в жидкой стали.

Также в сталь согласно изобретению можно добавлять кальций в количестве менее 0,03 вес.%, предпочтительно более 0,0002 вес.%, еще более предпочтительно более 0,0005 вес.%, для контроля за типом окисных включений и для улучшения обрабатываемости. Содержание этого элемента ограничивают в связи с тем, что вместе с серой он способен образовывать сульфиды кальция, снижающие коррозионную стойкость. Согласно предпочтительному варианту выполнения содержание кальция ограничивают величиной менее 0,0005 вес.%, предпочтительно менее 0,0002 вес.%.

Содержание серы поддерживают на уровне менее 0,010 вес.%, предпочтительно менее 0,003 вес.%. Как уже было показано выше, этот элемент образует вместе с марганцем или кальцием сульфиды, присутствие которых отрицательно сказывается на коррозионной стойкости. Сера считается примесью.

Добавка магния в количестве не свыше конечного содержания, составляющего 0,1 вес.%, может производиться для изменения типа сульфидов и окислов.

Селен содержится предпочтительно в количестве менее 0,005 вес.% в связи с его отрицательным влиянием на коррозионную стойкость. Этот элемент вводят в сталь, как правило, в виде примесей, содержащихся в ферромарганцевых слитках.

Фосфор поддерживают в количестве менее 0,040 вес.% и считают его примесью.

Остальной состав стали составляют железо и примеси. Кроме приведенных выше элементов следует также указать на цирконий, олово, мышьяк, свинец и висмут. Олово может присутствовать в количестве менее 0,100 вес.%, предпочтительно менее 0,030 вес.%, для предупреждения осложнений при сварке. Мышьяк может содержаться в количестве менее 0,030 вес.%, предпочтительно менее 0,020 вес.%. Свинец может содержаться в количестве менее 0,002 вес.%, предпочтительно менее 0,0010 вес.%. Висмут может содержаться в количестве менее 0,0002 вес.%, предпочтительно менее 0,00005 вес.%. Цирконий может содержаться в количестве не свыше 0,02 вес.%.

Кроме того авторами изобретения было найдено, что в том случае, когда содержание хрома, молибдена, азота, никеля и марганца в весовых процентах удовлетворяет приведенной ниже зависимости, соответствующие стали обладают высокой стойкостью к местной коррозии, т.е. к образованию точечных отверстий или раковин:

IRCL=%Cr+3,3×%Mn+16×%N+2,6×%Ni-0,7×%Mn≥30,5.

Микроструктура стали согласно изобретению в отожженном состоянии образована аустенитом и ферритом, при этом количество феррита после обработки в течение 1 ч при 1000°С составляет от 35 до 65 об.%, предпочтительно от 35 до 55 об.%.

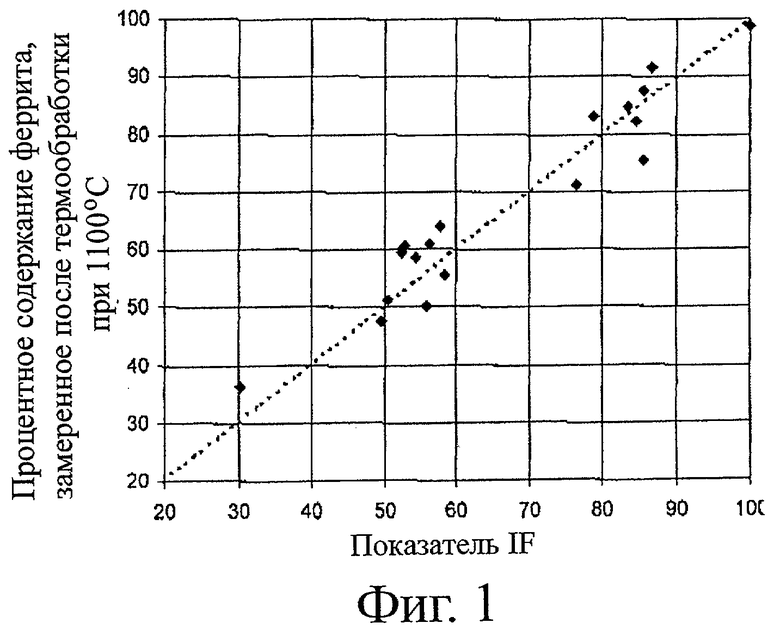

Авторы настоящего изобретения также обнаружили, что следующая формула надлежащим образом передает содержание феррита при 1100°C:

IF=6×(%Cr+1,32×%Мо+1,27×%Si)-10×(%Ni+24×%С+16,15×%N+0,5×%Cu+0,4×%Mn)-6,17.

Следовательно для обеспечения феррита в количестве от 35 до 65% при температуре 1100°С показатель IF должен составлять от 40 до 70.

В отожженном состоянии в микроструктуре не содержатся никакие иные фазы, которые могли бы вредно влиять на механические свойства, в частности, такие как сигма-фаза и другие интерметаллические фазы. В нагартованном состоянии часть аустенита может перейти в мартенсит, что зависит от фактической температуры деформации и степени холодной деформации.

Как правило, сталь согласно изобретению может выплавляться и применяться в виде горячекатаных листов, называемых также плитами, а также в виде горячекатаных полос, полученных из слябов или слитков, и в виде холоднокатаных полос, полученных из горячекатаных полос. Также может проводиться горячая прокатка для изготовления прутков или катанки или профилей или поковок; затем эти изделия могут быть подвержены горячей обработке в виде ковки или же холодной обработке с получением прутков или профилей вытяжкой или проволоки волочением. Сталь согласно изобретению может также использоваться для получения отливок с последующей термообработкой или без нее.

Для достижения по возможности наилучших результатов предпочтительно применять способ согласно изобретению, включающий в себя, прежде всего, изготовление слитка, сляба или блюма из стали, состав которой соответствует изобретению.

Слиток, сляб или блюм получают, как правило, плавлением исходных материалов в электропечи с последующей переплавкой в вакуумной печи типа AOD или VOD с обеспечением обезуглероживания. После этого может производиться разливка стали с получением слитков, слябов или блюмов способом непрерывной разливки в кристаллизаторе без дна. Также можно разливать сталь непосредственно в виде тонких слябов, в частности, способом непрерывной разливки между противоположно вращающимися валками.

После подготовки слитка, сляба или блюма при необходимости проводят повторный нагрев до температуры 1150-1280°С, однако при этом также возможно непосредственно обрабатывать сляб, поступающий от установки непрерывной разливки, используя тепло разливки.

При изготовлении листов сляб или слиток прокатывают в горячем состоянии и получают плиту, толщина которой обычно составляет от 5 до 100 мм. Применяемые на этом этапе степени обжатия колеблются, как правило, от 3 до 30%. Такую плиту подвергают затем термообработке для перевода в раствор выделений, образовавшихся на этой стадии вследствие нагрева до температуры 900-1100°С, и затем плиту охлаждают.

Способ согласно изобретению предусматривает охлаждение закалкой на воздухе, которое проводить проще, чем традиционное охлаждение, применяемое для такой марки стали, которое представляет собой более быстрое охлаждении водой. Однако при необходимости также возможно применить охлаждение водой.

Такое медленное охлаждение на воздухе возможно, в частности, благодаря ограниченному содержанию никеля и молибдена в составе стали согласно изобретению, при котором не происходит выделения интерметаллических фаз, вредно влияющих на технологические свойства. Указанное охлаждение можно проводить, в частности, при скоростях от 0,1 до 2,7°С/с.

По окончании горячей прокатки плиту можно подвергнуть правке, резке и травлению, если предусмотрена ее поставка в таком окончательном виде.

Также можно прокатывать такую незащищенную сталь на ленточном стане до толщин от 3 до 10 мм.

При изготовлении длинномерных изделий из слитков или блюмов горячую прокатку можно вести при однократном нагреве на многоклетьевом стане с калиброванными валками при температуре от 1150 до 1280°С для получения с брусков бухт проволоки или катанки. Соотношение между сечениями исходного блюма и конечного изделия составляет предпочтительно более 3, что позволяет обеспечить внутреннюю бездефектность катаного изделия.

После изготовления прутка его охлаждают на выходе из прокатного стана воздушным обдуванием.

В том случае, когда катанка изготавливается диаметром свыше 13 мм, то ее можно охлаждать на выходе прокатного стана в емкости с водой.

При изготовлении проволоки диаметром менее или равным 13 мм ее можно охлаждать погружением в воду отдельных витков после их прохода на конвейере за 2-5 минут через печь для перевода в раствор при температуре от 850 до 1100°С.

Последующую термообработку в печи при температуре 900-1100°С необязательно можно проводить для прутков или бухт проволоки, уже прошедших стадию нагрева при прокатке, в том случае, когда требуется завершить кристаллизацию структуры и слегка снизить механическую прочность при растяжении.

После охлаждения прутков или бухт проволоки проводят разные виды обработки для горячего или холодного формообразования в зависимости от назначения изделия. Следовательно, после охлаждения можно проводить холодную вытяжку прутков или волочение проволоки.

Также возможно холодное профилирование горячекатаных прутков или же изготовление деталей после резки прутков на заготовки и их ковки.

Для пояснения изобретения были проведены испытания, описываемые ниже, в частности, со ссылкой на чертежи, на которых:

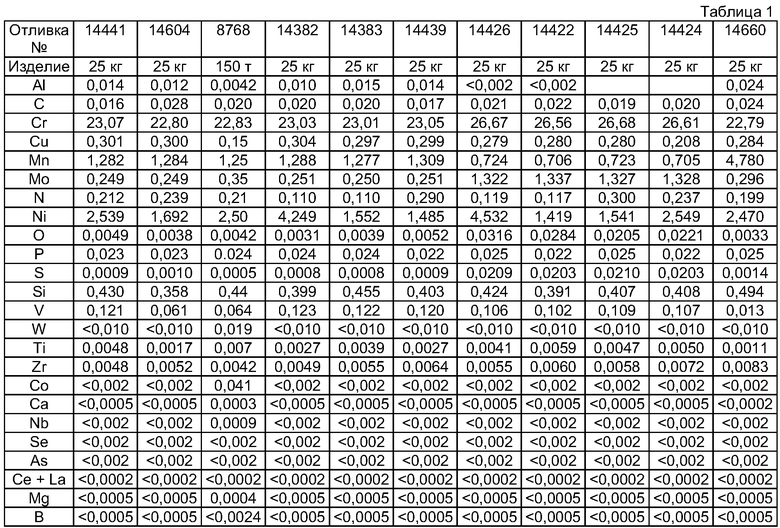

фиг.1 показывает соотношение между процентным содержанием феррита после обработки при 1100°С и показателем IF для исходных материалов;

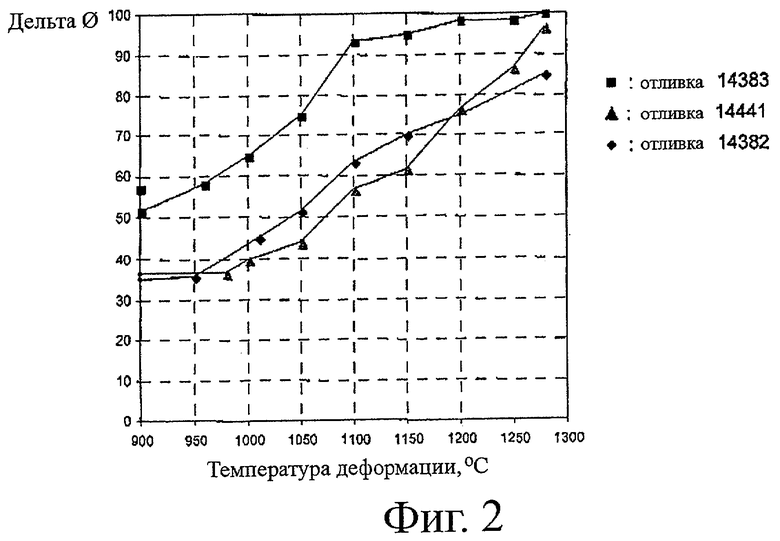

фиг.2 показывает относительное диаметральное отклонение дельты ⌀ в зависимости от температуры деформации;

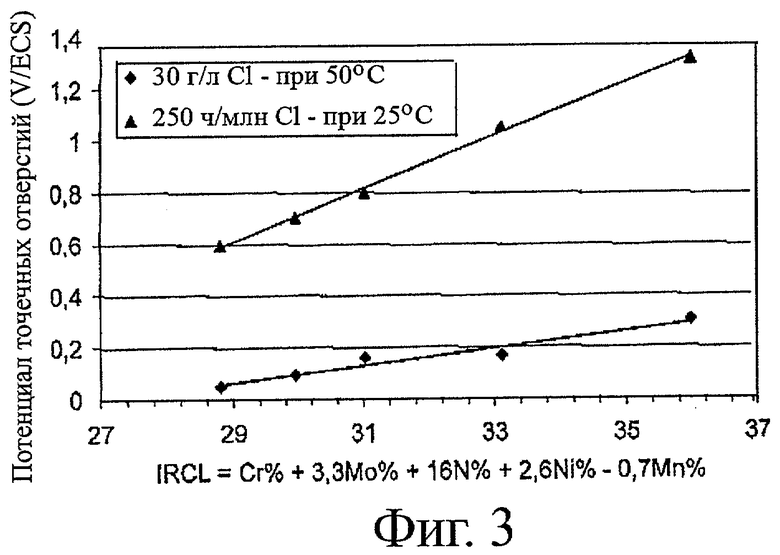

фиг.3 иллюстрирует потенциалы точечных отверстий Е1 и Е2, которые определяли на кованых брусках с учетом показателя IRCL;

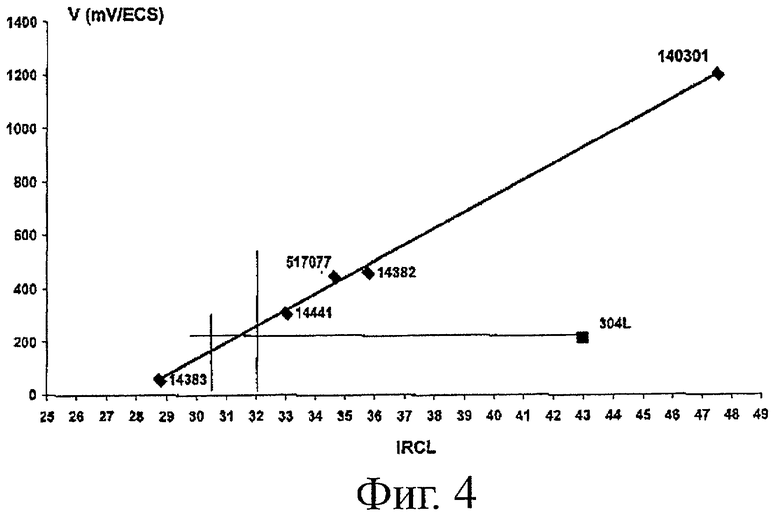

фиг.4 иллюстрирует скорость V равномерной коррозии, которую определяли на кованых брусках с учетом показателя IRCL;

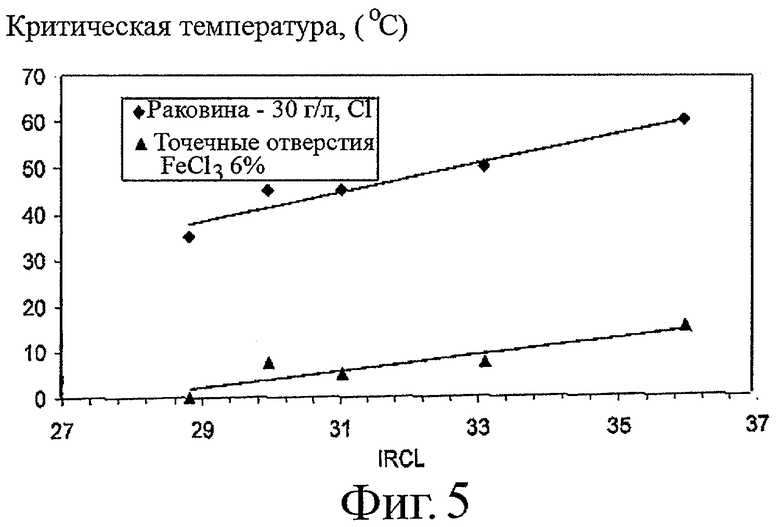

фиг.5 показывает критическую температуру ССТ и СРТ, которую определяли на кованых брусках с учетом показателя IRCL.

Примеры

Лабораторные слитки весом 25 кг были получены плавкой исходных материалов и чистых ферросплавов в индукционной вакуумной печи, азот вводили добавкой азотированных ферросплавов при парциальном давлении азота и разливали в металлическую форму при наружном давлении азота 0,8 бар. Из этих слитков только опытные слитки 1441 и 14604 соответствовали изобретению.

Для промышленной разливки согласно изобретению использовали 150 т эталонной стали марки 8768. Эту сталь выплавили в электропечи с последующим ее рафинированием и обезуглероживанием в вакууме с тем, чтобы можно было обеспечить необходимый уровень углерода. Затем ее подали в установку непрерывной разливки для получения слябов сечением 220×1700 мм, которые прокатали в горячем состоянии после подогрева до 1200°С для изготовления плит толщиной 7, 12 и 20 мм. Полученные при этом плиты затем подвергли термообработке при температуре около 1000°С для перевода разных образовавшихся на этом этапе выделений в раствор. После термообработки плиты охладили в воде, подвергли правке, резке и травлению.

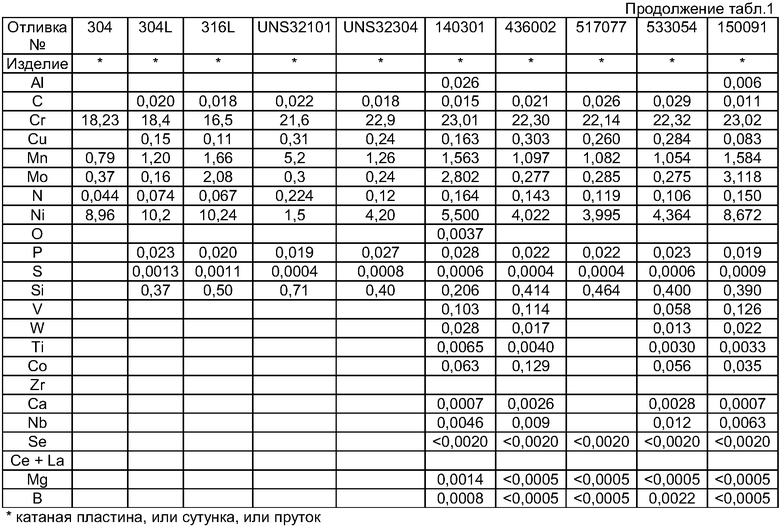

Составы разных сталей, выплавленных в лаборатории и в промышленных условиях, в весовых процентах приведены в таблице 1, а также в таблице 1 для сравнения указаны составы разной промышленной продукции и полуфабрикатов, выплавленных в электропечи, рафинированных посредством AOD, отлитых в слитки или непрерывным способом.

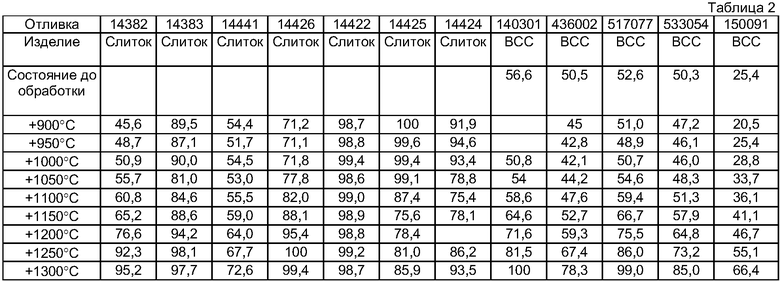

1. Содержание феррита

1.1 Содержание феррита в исходных материалах

На кусковых образцах объемом от 1 до 3 см3, вырезанных из лабораторных необработанных после разливки отливок или из промышленных необработанных после разливки изделий, в соляной ванне с погружением в воду после обработки проводили в течение 30 минут термообработку при разных температурах с целью определения количества феррита при высокой температуре. Поскольку в противоположность аустениту феррит обладает магнитными свойствами и, вероятно, содержался в карбидах и нитридах, то применили метод дозирования путем измерения насыщенного намагничивания. Содержание феррита, которое при этом определили, приведено в таблице 2 и показано на фиг.1.

При рассмотрении фиг.1 можно отметить хорошее согласование между показателем IF и измеренным содержанием феррита в основном металле после обработки при 1100°С.

Кроме того, в отливке 14441 при температуре ниже 1300°С содержание феррита соответствует горячей деформации структуры с двойным размером зерна. После обработки этой отливки в диапазоне 950-1100°C содержание феррита в ней было достаточным для обеспечения стойкости к коррозии под напряжением.

ВВС - блюмы, полученные непрерывной разливкой.

1.2 Содержание феррита в конечных изделиях

Содержание феррита измеряли методом сетки (согласно стандарту ASTM Е 562) на кованых брусках после их термообработки при 1030°С и в зонах термического воздействия при наложении сварных швов обмазанными электродами при постоянной энергии со скоростью охлаждения 20°С/с при 700°С. Результаты (содержание феррита в основном металле и в зоне термического воздействия) приведены в таблице 3. Можно заключить, что отливки 14441 и 14604 согласно изобретению содержат феррит в основном металле и в зоне термического воздействия, повышающий стойкость к местной коррозии и к коррозии под напряжением, а также ударную вязкость (см. табл.5).

α М.В., % - содержание феррита, замеренное в основном металле.

α Z.A.T., % - содержание феррита, замеренное в зоне термического воздействия.

2. Литейные свойства

Слиток 14439 содержал раковины и был непригодным для использования. Для исключения такого явления при разливках на воздухе при атмосферном давлении потребовалось ограничить содержание азота в отливках согласно изобретению до величины менее 0,28 вес.%.

3. Способность к горячей деформации

Способность к горячей деформации оценивали с помощью испытаний на горячее растяжение образцов, калиброванную часть которых диаметром 8 мм и длиной 5 мм нагревали под действием эффекта Джоуля в течение 80 секунд до 1280°С, затем охлаждали при скорости 2°С/с до температуры испытаний, которая изменялась от 900 до 1280°С. При достижении этой температуры сразу же проводили быстрое растяжение при скорости 73 мм/с; после разрыва измеряли суженный диаметр шейки на участке разрыва.

Относительное диаметральное отклонение (таблица 4), приводимое ниже, дает представление о способности к горячей деформации:

Дельта ⌀=100×(1 - (конечный диаметр / начальный диаметр)).

Из таблицы 4 и фиг.2, на которой данные представлены в виде кривых, следует, что отливка 14441 согласно изобретению обладает способностью к горячей деформации, которую можно сравнить с такой же деформацией эталонной сравнительной отливки 14382.

4. Механические свойства

Прочность на растяжение Re0,2 и Rm определяли согласно стандарту NFEN 10002-1. Ударную вязкость KV определяли при разных температурах согласно стандарту NFEN 10045.

Re0,2 - предел упругости при деформации 0,2%.

Rm - прочность на разрыв.

Результаты, полученные на лабораторных отливках 14441 и 14604, а также на промышленной отливке 8768, которые получены по изобретению, свидетельствуют о том, что может быть достигнут предел упругости свыше 450 МПа, т.е. в два раза выше предела упругости аустенитных сталей типа AISI 304L.

Значения ударной вязкости при 20°С, полученные для лабораторных отливок 14441 и 14604 и промышленной отливки 8768, которые получены по изобретению, превышают 200 Дж, что является удовлетворительным, принимая во внимание предел упругости этих сталей. Для отливки 14383, не относящейся к изобретению, с низким содержанием азота и большим содержанием феррита в отожженном состоянии значения ударной вязкости при 20°С составили менее 100 Дж. Это подтверждает необходимость введения достаточного количества азота для обеспечения удовлетворительного уровня вязкости.

5. Коррозионная стойкость

Одновременно проводились испытания на коррозионную стойкость на кованых брусках из лабораторных печей и на образцах, вырезанных из горячекатаных листов, изготовленных из промышленных отливок.

5.1 Стойкость к местной коррозии

Стойкость к точечной коррозии оценивали построением кривых потенциальной интенсивности и определением потенциала точечного отверстия при i=100 мкА/см2. Этот параметр замеряли в нейтральной (рН 6,4), сильно хлорированной ([Сl-]=30 г/л) среде при 50°С (E1), типичной для рассолов в установках опреснения морской воды, и в слегка подкисленной (рН 5,5), слабо хлорированной ([Сl-]=250 ч./млн) среде при температуре окружающей среды (Е2), типичной для питьевой воды. Также замеряли критическую температуру для точечных отверстий в железосодержащей хлорированной среде (FeCl3, 6%) с соблюдением стандарта ASTM G48-00, метод С.

При другой серии испытаний определяли стойкость к точечной коррозии в нейтральной деаэрированной среде при содержании NaCl 0,86 моль/л, что соответствует 5 вес.% NaCl при 35°С. Проводилось измерение потенциала выдерживания в течение 900 с. Затем была построена потенциально-динамическая кривая при скорости 100 мВ/мин с момента выдерживания до потенциала точечного отверстия. Потенциал точечного отверстия (Е3) определили при i=100 мкА/см2. В этих условиях проводилось испытание образцов из стали согласно изобретению, а также контрольных образцов из стали марки 304L и полученных дуплекс-процессом аустенито-ферритных сталей типа 1.4362 и других.

Стойкость к язвенной коррозии исследовали путем измерения критической температуры раковины в нейтральной (рН 6,4), сильно хлорированной ([Сl-]=30 г/л) среде. Установка для измерения язвенной коррозии соответствовала рекомендациям, содержащимся в стандарте ASTM G78-99. Критической температурой раковины является минимальная температура, при которой наблюдаются раковины глубиной более 25 мкм.

Полученные значения приведены в таблице 6. Сравнение результатов, полученных на листе из стали UNS S32304 и на бруске, изготовленном из отливки 14382, которые имеют схожий химический состав, показывает, что коррозионная стойкость бруска ниже коррозионной стойкости горячекатаного листа того же состава.

Авторами настоящего изобретения было установлено, что коэффициент стойкости к местной коррозии, т.е. образование точечных отверстий и раковин, выражаемых аббревиатурой IRCL и определяемых как:

IRCL=Cr+3,3×Mo+16×N+2,6×Ni-0,7×Mn

(содержание Cr, Mo, N, Ni, Mn в вес.%),

убедительно показывает стойкость всего комплекса составов при содержании никеля менее 6% в отношении местной коррозии (см. фиг.3, 4, 5). Отливки 14383 и 14660, не относящиеся к изобретению, показатель IRCL которых равен 28,7 и 29,8, обладают худшей коррозионной стойкостью по сравнению со сталью типа AISI 304L. Отливки 14604 и 14441 согласно изобретению, показатель IRCL которых составляет 30,9 и 33, обладают, по крайней мере, такими же свойствами, что и сталь типа 304L. Как было установлено, для достижения коррозионной стойкости, которая, по меньшей мере, была бы равна коррозионной стойкости стали AISI 304L, необходимо, чтобы стали согласно изобретению обладали предпочтительно показателем IRCL, превышающим 30,5, более предпочтительно превышающим 32.

5.2 Стойкость к равномерной коррозии

Равномерную коррозию определяли, оценивая скорость коррозии через потерю массы после погружения на 72 часа в 2%-ный раствор серной кислоты, нагретой до 40°С.

Сравнение скоростей коррозии в опытных отливках при содержании в них 2,5% Ni и 0,2% N (14441 согласно изобретению и 14660, которая к изобретению не относится) также показало отрицательное воздействие большого содержания марганца на стойкость к равномерной коррозии в сернокислой среде.

1окислительный потенциал растворителя, точечных отверстий не отмечено

E1 - потенциал точечного отверстия в нейтральной (рН 6,4), сильно хлорированной среде (30 г/л Cl') при 50°С;

Е2 - потенциал точечного отверстия в слегка подкисленной (рН 5,5), слабо хлорированной среде (250 ч./млн Cl') при 25°С;

Е3 - потенциал точечного отверстия в нейтральной хлорированной среде (NaCl 5%) при 35°С;

CPT - критическая температура точечного отверстия в хлорированной, содержащей железо среде;

ССТ - критическая температура раковины в нейтральной (рН 6,4), сильно хлорированной (30 г/л Cl') среде;

V - скорость протекания равномерной коррозии в 2%-ной сернокислой среде при 40°С.

5.3 Потенциал репассивации

Стальные образцы шлифовали в воде бумагой SiC до показателя 1200, затем старили на воздухе в течение одних суток.

Испытание на циклическую поляризацию в хлорированной воде проводили, начав с измерения потенциала выдерживания, в течение 15 минут с последующей циклической динамической поляризацией при 100 мВ/мин начиная от потенциала выдерживания до потенциала, при котором электрический ток достигает силы 300 мкА/см2 и возвращается к потенциалу, при котором он равен нулю.

Таким образом определяли значения потенциалов точечного отверстия (Vpit) и потенциалов репассивации (V-репассивация) ранее образовавшихся точечных отверстий. Полученные результаты представлены в таблице 7.

В соответствии с испытаниями потенциалов репассивации в среде NaCl было установлено, что чем выше содержание никеля, тем больше разрыв между потенциалом точечного отверстия и потенциалом репассивации, что свидетельствует о неблагоприятном воздействии никеля на репассивацию стали согласно изобретению, подвергшейся ранее точечной коррозии.

Изобретение относится к области металлургии, а именно к полученной дуплекс-процессом нержавеющей стали, предназначенной для изготовления элементов конструкций установок для выработки энергии и производства материалов в химической и нефтехимической промышленности, бумажном производстве. Сталь содержит следующие компоненты, вес.%: С≤0,05, 21≤Cr≤25, 1≤Ni≤2,95, 0,16≤N≤0,28, Mn≤2,0, Mo+W/2≤0,50, Mo≤0,45, W≤0,15, Si≤1,4, Al≤0,05, 0,11≤Сu≤0,50, S≤0,010, P≤0,040, Co≤0,5, РЗМ≤0,1, V≤0,5, Ti≤0,1, Nb≤0,3, Mg≤0,1, остальное железо и примеси, образующиеся при выплавке, при этом микроструктура стали состоит из аустенита и 35-65 об.% феррита. Состав стали удовлетворяет зависимостям: 40≤IF≤70, где: IF=6×(%Cr+1,32×%Mo+1,72×%Si)-10×(%Ni+24×%C+16,15×%N×0,5×%Cu+0,4×%Mn)-6,17, и IRCL≥30,05, где: IRCL=%Cr+3,3×%Mo+16×%N+2,6×%Ni-0,7×%Mn. Из стали изготавливают листы, полосы, ленты, прутки, проволоку, профили, поковки и отливки. 18 н. и 10 з.п. ф-лы, 5 ил., 7 табл.

1. Нержавеющая сталь, полученная дуплекс-процессом, имеющая состав, вес.%:

С≤0,05

21≤Cr≤25

1≤Ni≤2,95

0,16≤N≤0,28

Mn≤2,0

Mo+W/2≤0,50

Mo≤0,45

W≤0,15

Si≤1,4

Al≤0,05

0,11≤Cu≤0,50

S≤0,010

P≤0,040

Co≤0,5

РЗМ≤0,1

V≤0,5

Ti≤1

Nb≤0,3

Mg≤0,1

остальное железо и примеси, образующиеся при выплавке, при этом микроструктура стали состоит из аустенита и 35-65 об.% феррита, и состав также отвечает следующим зависимостям:

40≤IF≤70,

где IF=6·(%Cr+1,32·%Мо+1,27·%Si)-10· (%Ni+24·%С+16,15·%N·0,5·%Cu+0,4·%Mn)-6,17

и IRCL≥30,05,

где IRCL=%Cr+3,3·%Mo+16·%N+2,6·%Ni-0,7·%Mn.

2. Сталь по п.1, отличающаяся тем, что IRCL≥32.

3. Сталь по п.1 или 2, отличающаяся тем, что количество феррита составляет от 35 до 55 об.%.

4. Сталь по п.1, отличающаяся тем, что 40≤IF≤60.

5. Сталь по п.1, отличающаяся тем, что содержание хрома в ней составляет от 22 до 24 вес.%.

6. Сталь по п.1, отличающаяся тем, что содержание марганца в ней составляет менее 1,5 вес.%.

7. Сталь по п.1, отличающаяся тем, что содержание кальция в ней составляет менее 0,03 вес.%.

8. Сталь по п.1, отличающаяся тем, что содержание молибдена в ней составляет свыше 0,1 вес.%.

9. Способ получения стального горячекатаного листа, полосы или ленты из стали, имеющей состав по любому из пп.1-8, в котором:

приготавливают слиток или сляб из стали,

указанный слиток или сляб прокатывают в горячем состоянии при температуре от 1150 до 1280°С до получения листа, полосы или ленты.

10. Способ получения по п.9, в котором:

указанный слиток или сляб прокатывают в горячем состоянии при температуре от 1150 до 1280°С до получения листа, затем

проводят термообработку при температуре от 900 до 1100°С и

охлаждают указанный лист быстрым охлаждением на воздухе.

11. Стальной горячекатаный лист, полученный способом по п.10 и имеющий толщину от 5 до 100 мм.

12. Применение стального горячекатаного листа, полосы или ленты, полученной способом по п.9 или 10, для изготовления элементов конструкции для установок для производства материала или выработки энергии.

13. Применение по п.12, при котором названные установки для производства материала и энергии эксплуатируют при температуре от -100 до 300°С, предпочтительно от -50 до 300°С.

14. Стальная холоднокатаная полоса, полученная холодной прокаткой горячекатаной ленты, изготовленной способом по п.9.

15. Способ получения стального прутка или проволоки из стали, имеющей состав по любому из пп.1-8, в котором:

приготавливают слиток или блюм непрерывной разливкой стали,

прокатывают в горячем состоянии слиток или блюм при температуре от 1150 до 1280°С для получения прутка, охлаждаемого на воздухе, или бухты проволоки, охлаждаемой в воде, и необязательно

проводят термообработку при температуре 900-1100°С и

охлаждают пруток или бухту быстрым охлаждением.

16. Пруток, полученный способом по п.15 и имеющий диаметр от 18 до 250 мм.

17. Проволока, полученная способом по п.15 и имеющая диаметр от 4 до 30 мм.

18. Способ по п.15, в котором проводят холодную вытяжку прутка или волочение проволоки после охлаждения.

19. Пруток, полученный способом по п.18 и имеющий диаметр от 4 до 60 мм.

20. Проволока, полученная способом по п.18 и имеющая диаметр от 0,010 до 20 мм.

21. Применение прутка по п.16 или 19 для производства деталей машин, таких, как детали к насосам, оси для клапанов, оси для двигателей и фитинги для агрессивных сред.

22. Применение проволоки по п.17 или 20 для производства холодной штамповкой составных изделий для пищевой промышленности, добычи нефти и руд, для производства металлических полотен и тканей для фильтрации химических веществ, руды или веществ, получаемых в пищевой промышленности.

23. Способ изготовления стального профиля, в котором выполняют холодное профилирование горячекатаного прутка, полученного способом по п.15.

24. Стальной профиль, полученный способом по п.23.

25. Способ изготовления стальной поковки, в котором горячекатаный пруток, полученный способом по п.15, разделяют на заготовки и подвергают указанную заготовку ковке при температуре от 1100 до 1280°С.

26. Стальная поковка, полученная способом по п.25.

27. Применение поковки по п.26 для изготовления фланцев и фитингов.

28. Отливка, полученная разливкой стали по любому из пп.1-8.

| US 4798635 A, 17.01.1989 | |||

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ ИЗ НЕЕ | 2005 |

|

RU2270268C1 |

| СТАЛЬ, ИЗДЕЛИЕ ИЗ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2270269C1 |

| ВЫСОКОПРОЧНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2003 |

|

RU2243286C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2002 |

|

RU2215815C1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

Авторы

Даты

2010-12-20—Публикация

2007-06-15—Подача