Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к элементу скольжения и элементу скольжения двигателя внутреннего сгорания.

Предпосылки создания изобретения

[0002] Патентный документ 1 раскрывает способ формирования твердого покрытия, который позволяет формировать твердое покрытие на поверхности основания посредством индуцированного деформацией в холодном состоянии превращения. Способ формирования такого твердого покрытия заключается в том, что распыляют твердый металлический порошок на поверхность основания, используя сжатый газ в качестве среды таким образом, чтобы сформировать твердое металлическое покрытие. В данном способе формирования покрытия металлический порошок изготавливается из металлического материала, способного инициировать вызванное за счет деформации превращение, который сильно ударяется об основание с такой высокой скоростью, что вызывает индуцированное посредством деформации превращение, так что металлический порошок деформируется пластическим образом в плоскую форму и оседает слоями на поверхности основания, в то же время он также инициирует вызванное за счет обработки превращение осажденного ранее металлического порошка. Таким образом, способ формирования характеризуется тем, что металлическое покрытие, которое должно быть сформировано на поверхности основания, тверже металлического порошка, который еще резко не ударил об основание.

Документы предшествующего уровня техники

Патентные документы

[0003] Патентный документ 1: JP 5202024B

Раскрытие изобретения

Техническая проблема

[0004] Однако проблема твердого покрытия в патентном документе 1 состоит в том, что оно имеет недостаточное сопротивление износу.

[0005] Настоящее изобретение было создано в виду вышеупомянутой проблемы предшествующего уровня техники. Задача настоящего изобретения состоит в создании элемента скольжения и элемента скольжения двигателя внутреннего сгорания, обладающего высоким сопротивлением износу.

Решение задачи

[0006] Для решения вышеупомянутой задачи авторы настоящего изобретения провели интенсивные исследования. В результате было обнаружено, что эту задачу можно решить посредством формирования слоя покрытия на скользящей части основания, причем слой покрытия имеет стальную часть, полученную из частиц аустенитной нержавеющей стали, и медную часть, полученную из частиц меди или частиц медного сплава, при этом стальная часть и медная часть связаны друг с другом через слой интерметаллического соединения, и основание и стальная часть связаны друг с другом через слой интерметаллического соединения на границе раздела между основанием и стальной частью, и/или основание и медная часть связаны друг с другом через слой интерметаллического соединения на границе раздела между основанием и медной частью. Таким образом было создано настоящее изобретение.

Полезный эффект изобретения

[0007] Настоящее изобретение позволяет получить элемент скольжения и элемент скольжения двигателя внутреннего сгорания, обладающий высоким сопротивлением износу.

[Краткое описание чертежей]

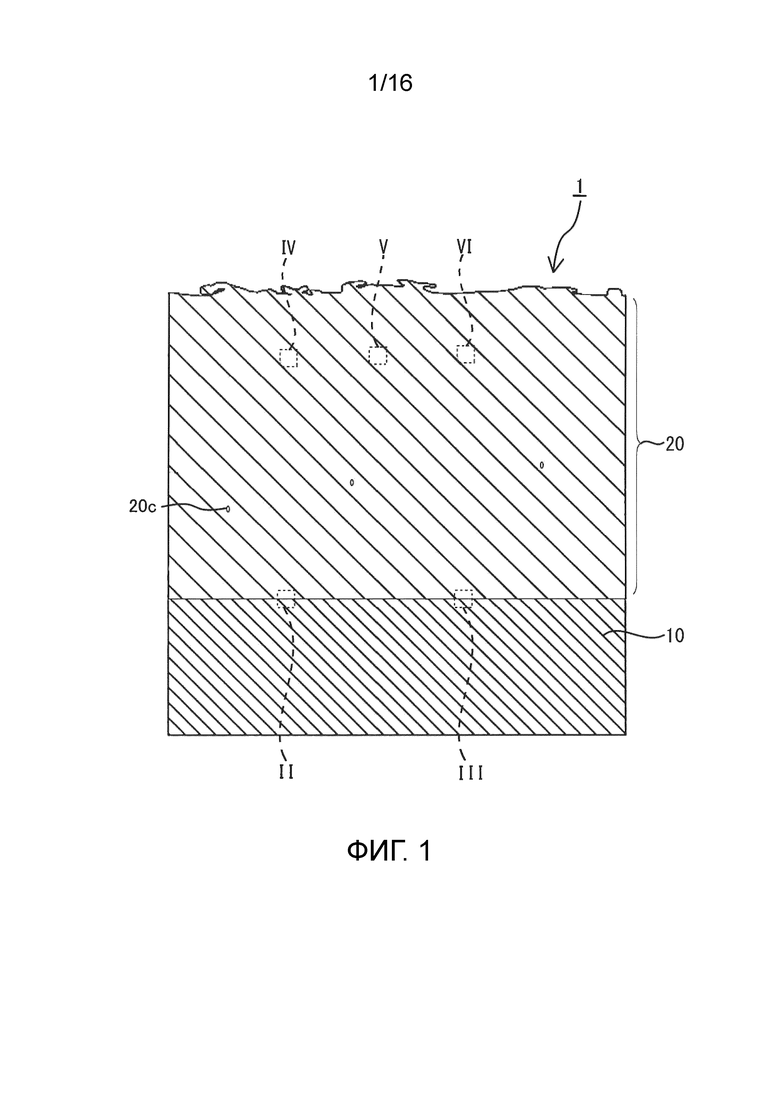

[0008] Фиг. 1 - схематичный вид в поперечном разрезе элемента скольжения согласно первому варианту осуществления настоящего изобретения.

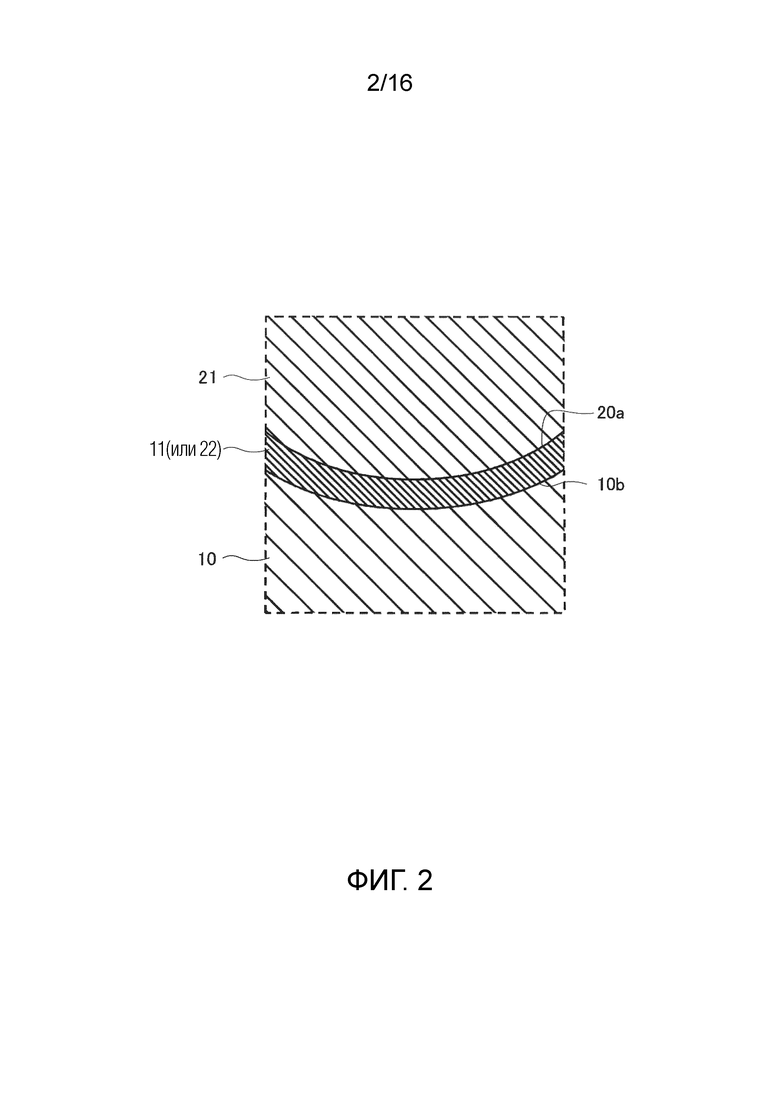

Фиг. 2 - увеличенный вид части, окруженной линией II, элемента скольжения на фиг. 1.

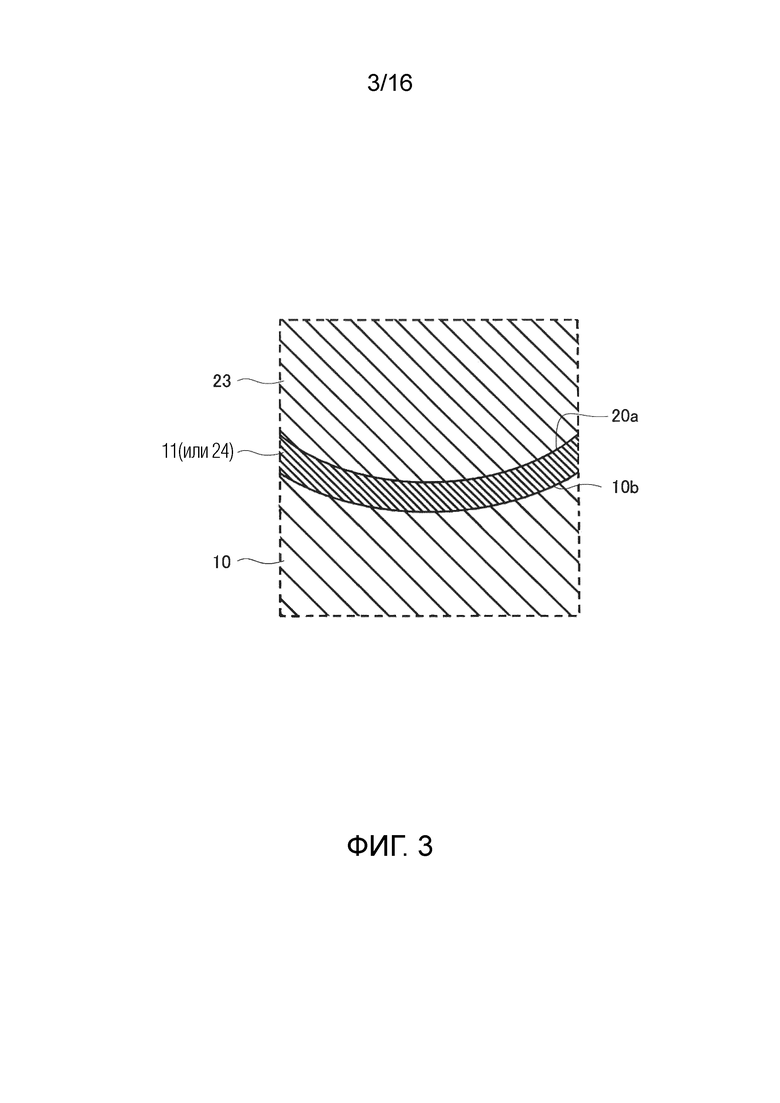

Фиг. 3 - увеличенный вид части, окруженной линией III, элемента скольжения на фиг. 1.

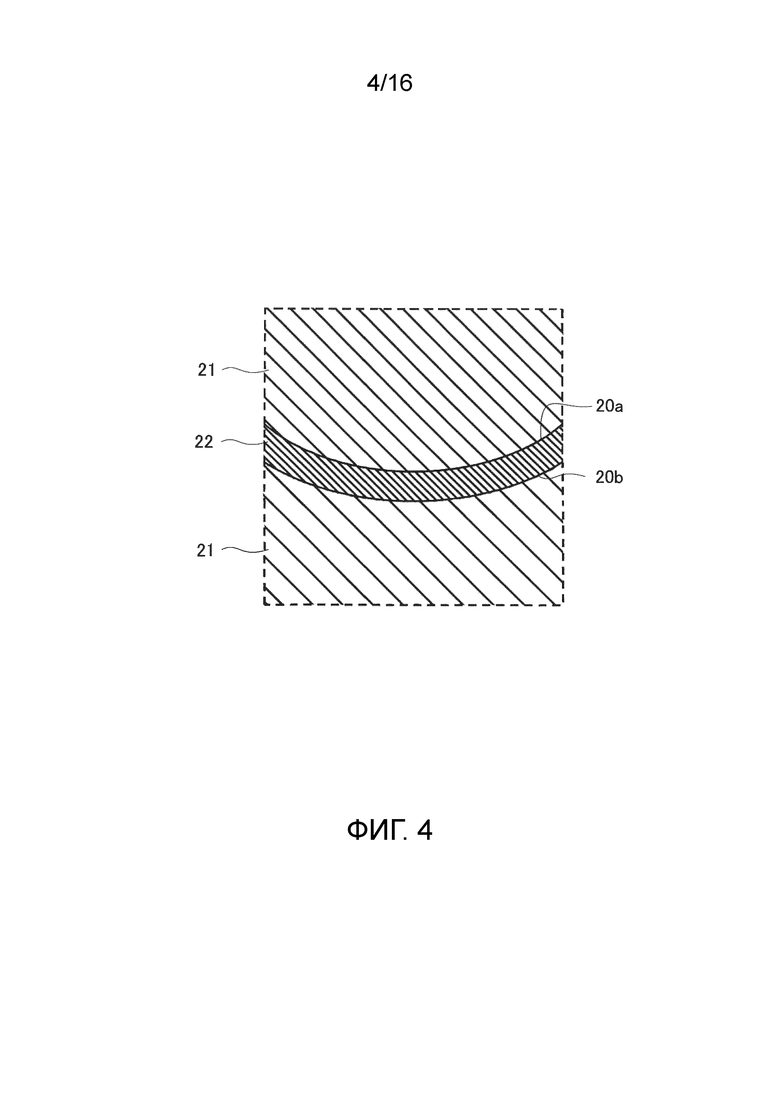

Фиг. 4 - увеличенный вид части, окруженной линией IV, элемента скольжения на фиг. 1.

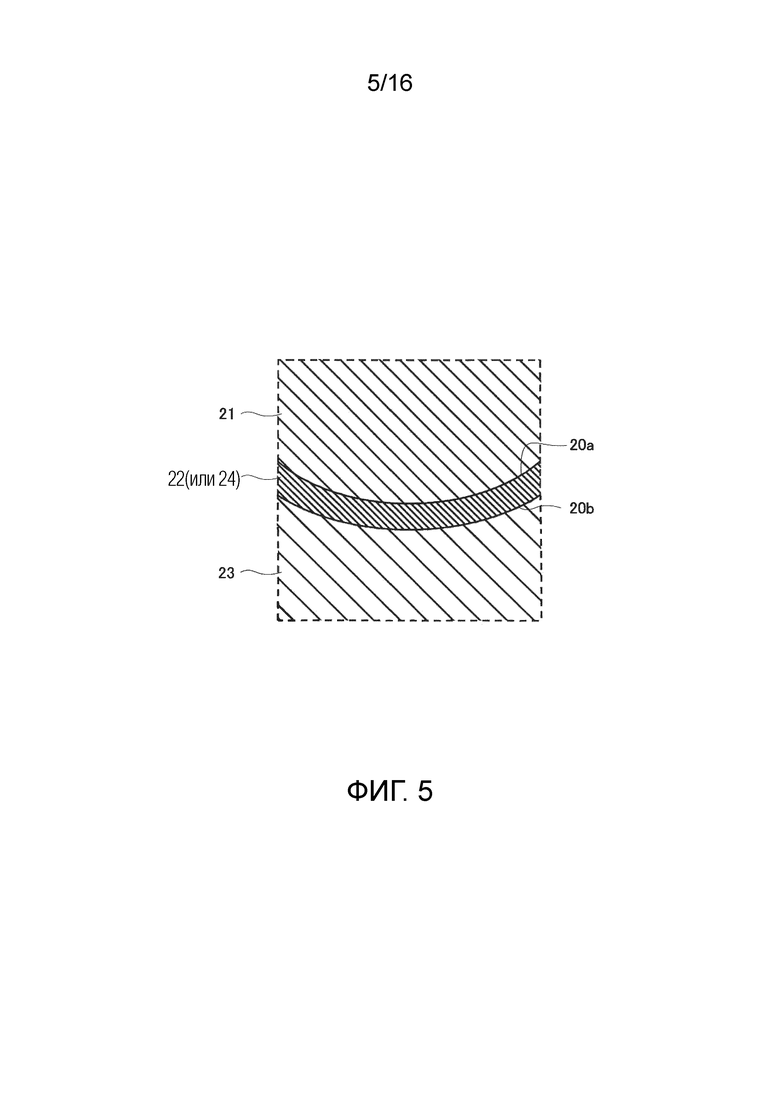

Фиг. 5 - увеличенный вид части, окруженной линией V, элемента скольжения на фиг. 1.

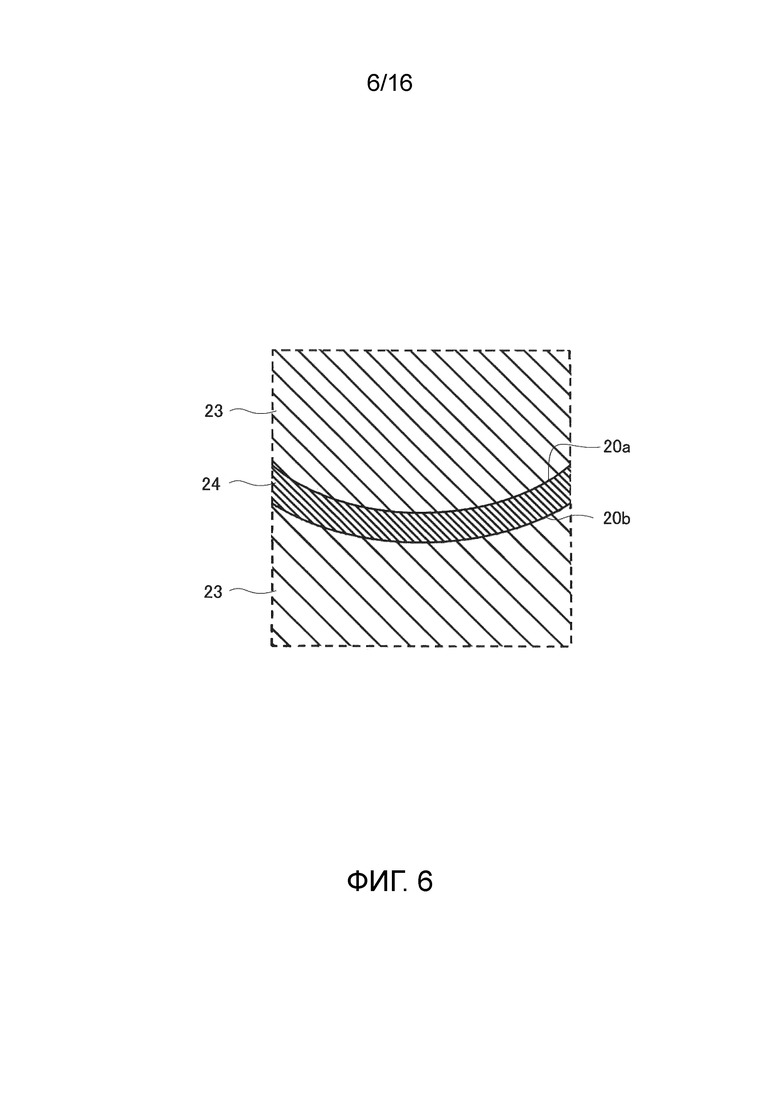

Фиг. 6 - увеличенный вид части, окруженной линией VI, элемента скольжения на фиг. 1.

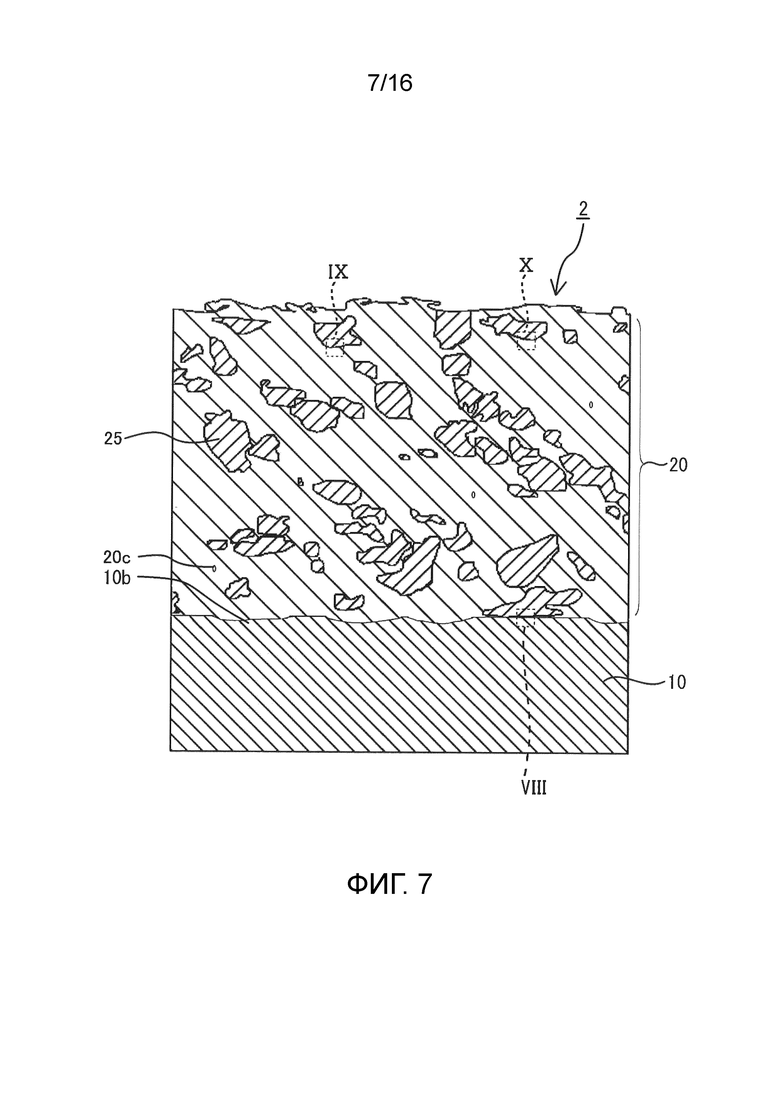

Фиг. 7 - схематичный вид в поперечном разрезе элемента скольжения согласно второму варианту осуществления настоящего изобретения.

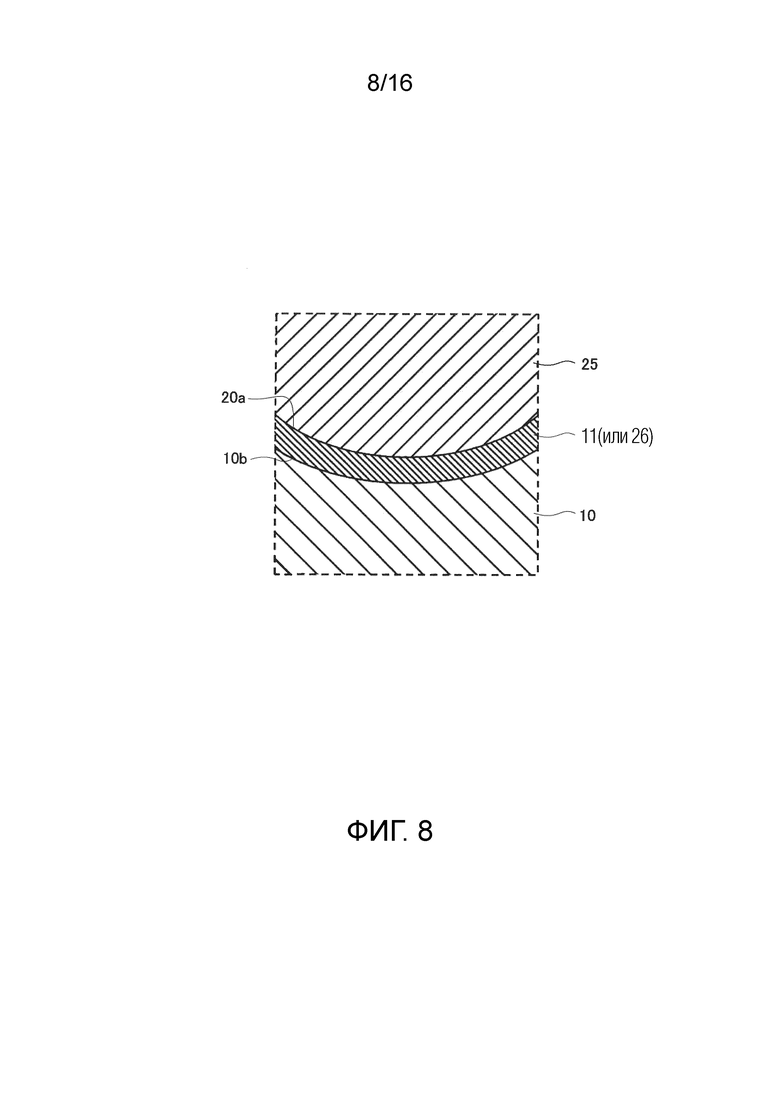

Фиг. 8 - увеличенный вид части, окруженной линией VIII, элемента скольжения на фиг. 7.

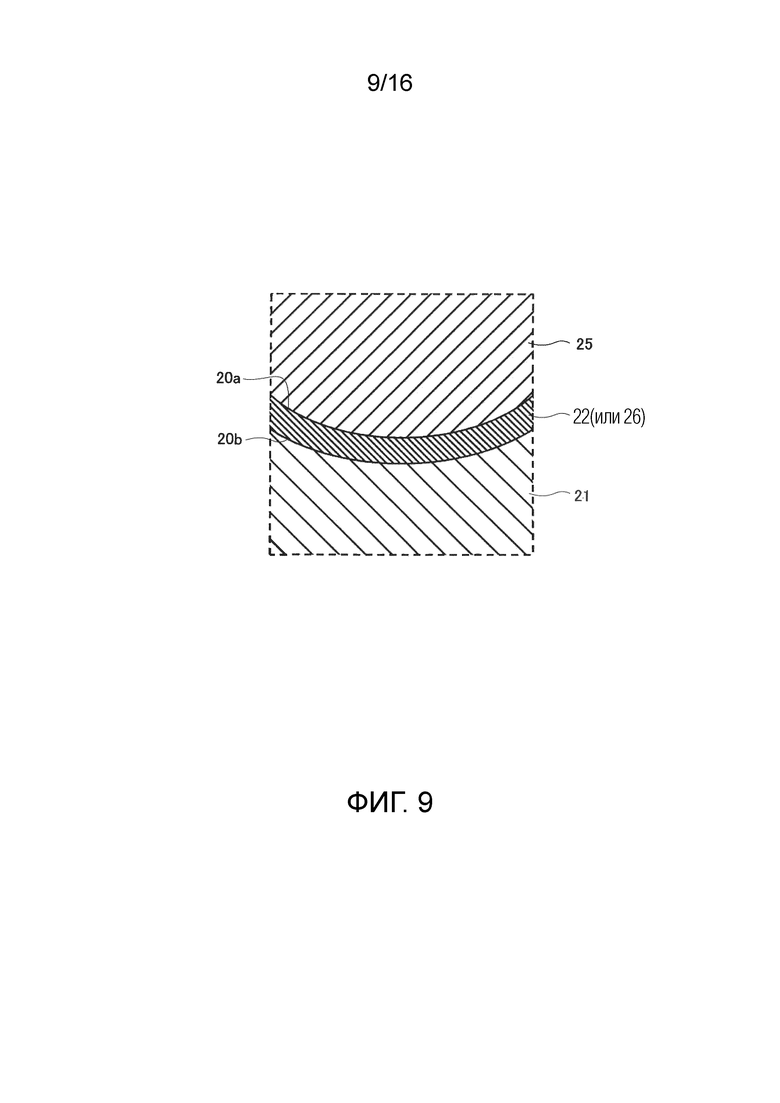

Фиг. 9 - увеличенный вид части, окруженной линией IX, элемента скольжения на фиг. 7.

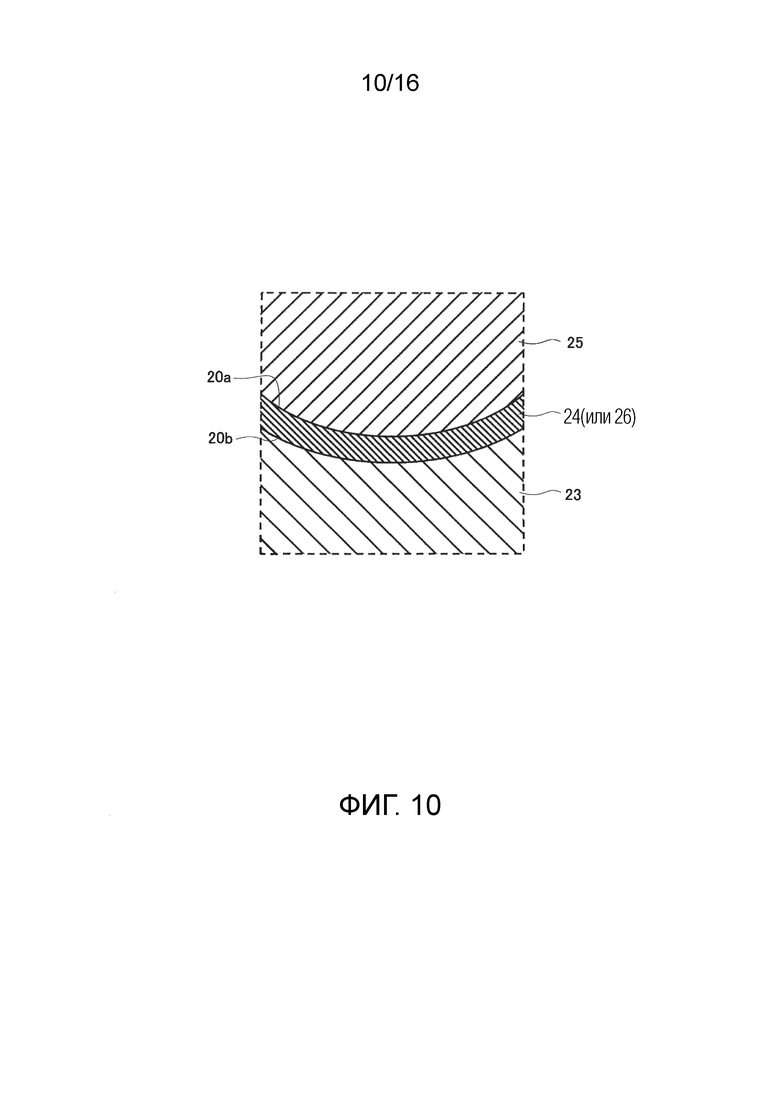

Фиг. 10 - увеличенный вид части, окруженной линией X, элемента скольжения на фиг. 7.

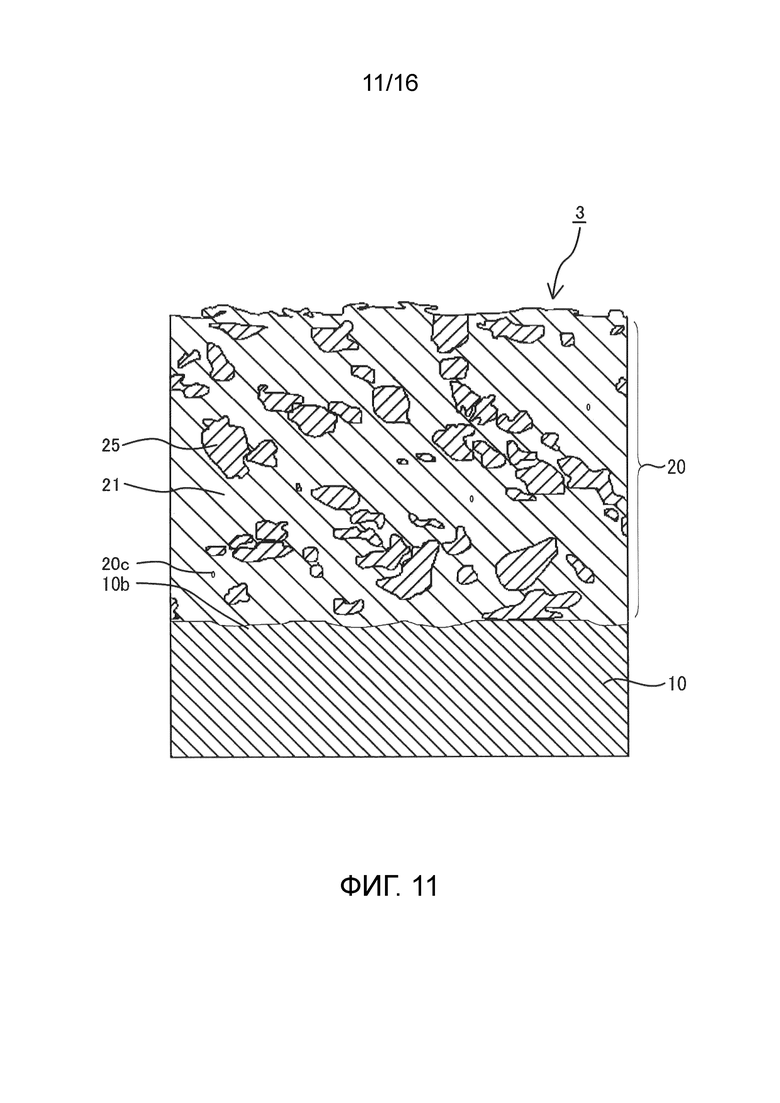

Фиг. 11 - схематичный вид в поперечном разрезе элемента скольжения в соответствии с другим вариантом осуществления настоящего изобретения.

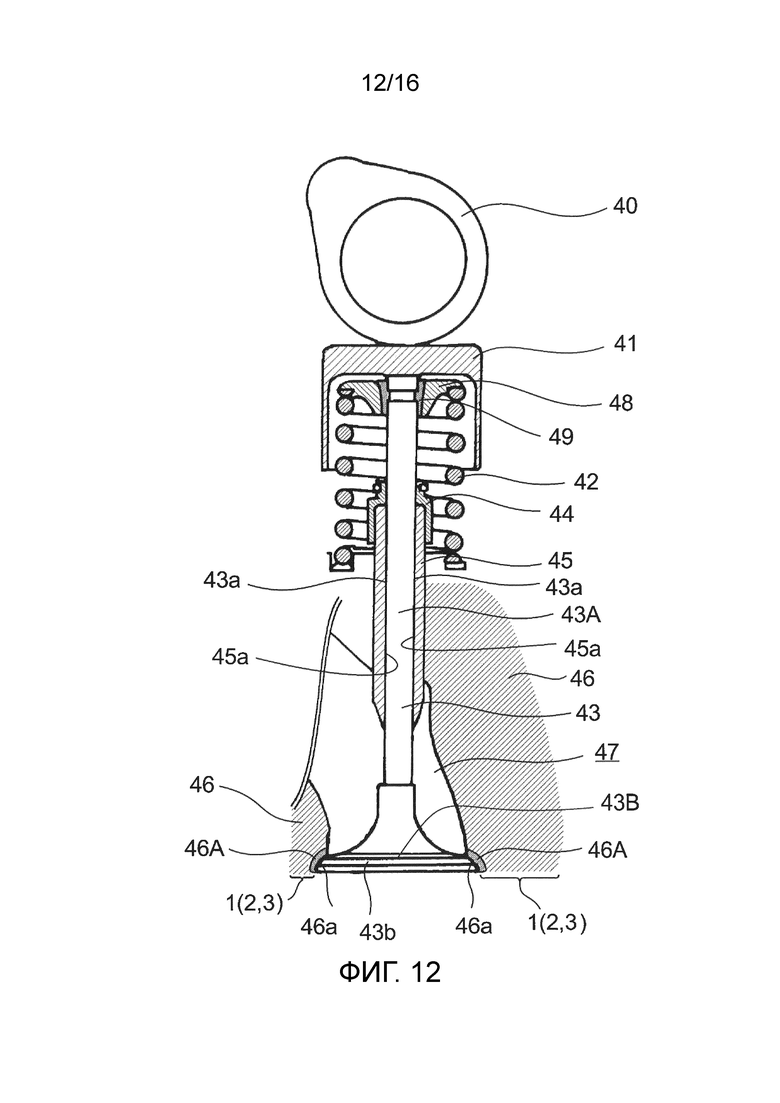

Фиг. 12 - схематичный вид в поперечном разрезе элемента скольжения двигателя внутреннего сгорания, который включает в себя элемент скольжения на участке скольжения двигателя внутреннего сгорания.

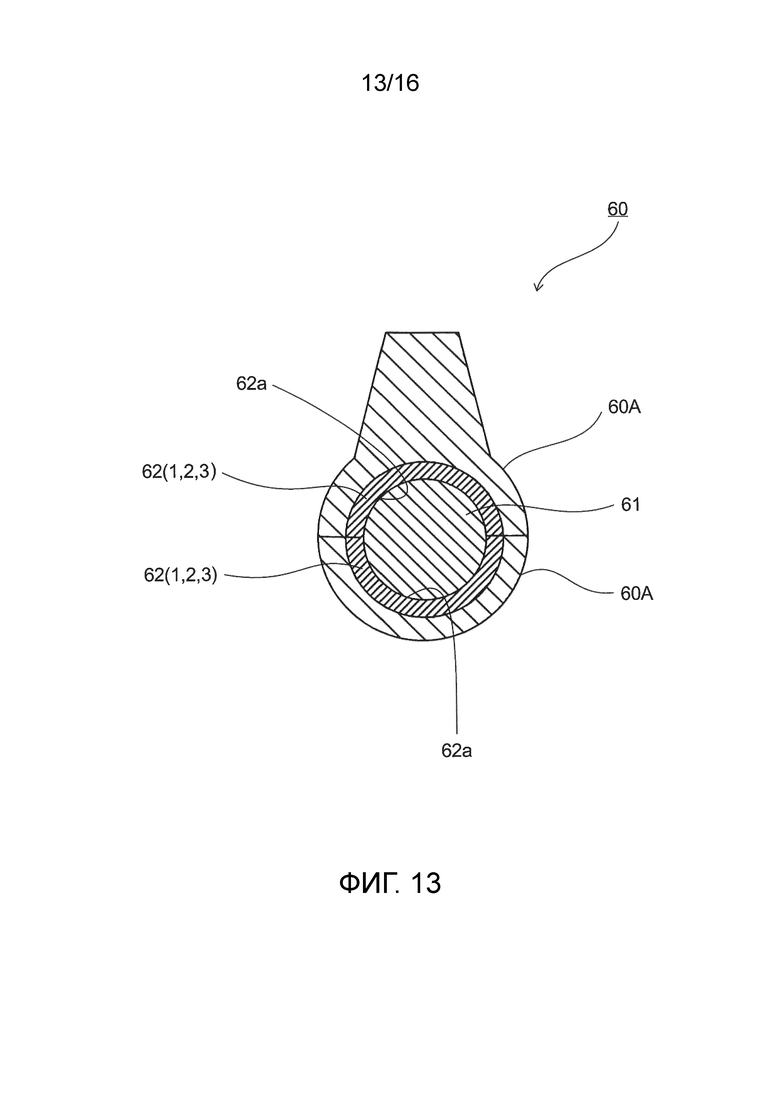

Фиг. 13 - схематичный вид в поперечном разрезе подшипникового механизма двигателя внутреннего сгорания, содержащего элемент скольжения в подшипниковом металле подшипникового механизма.

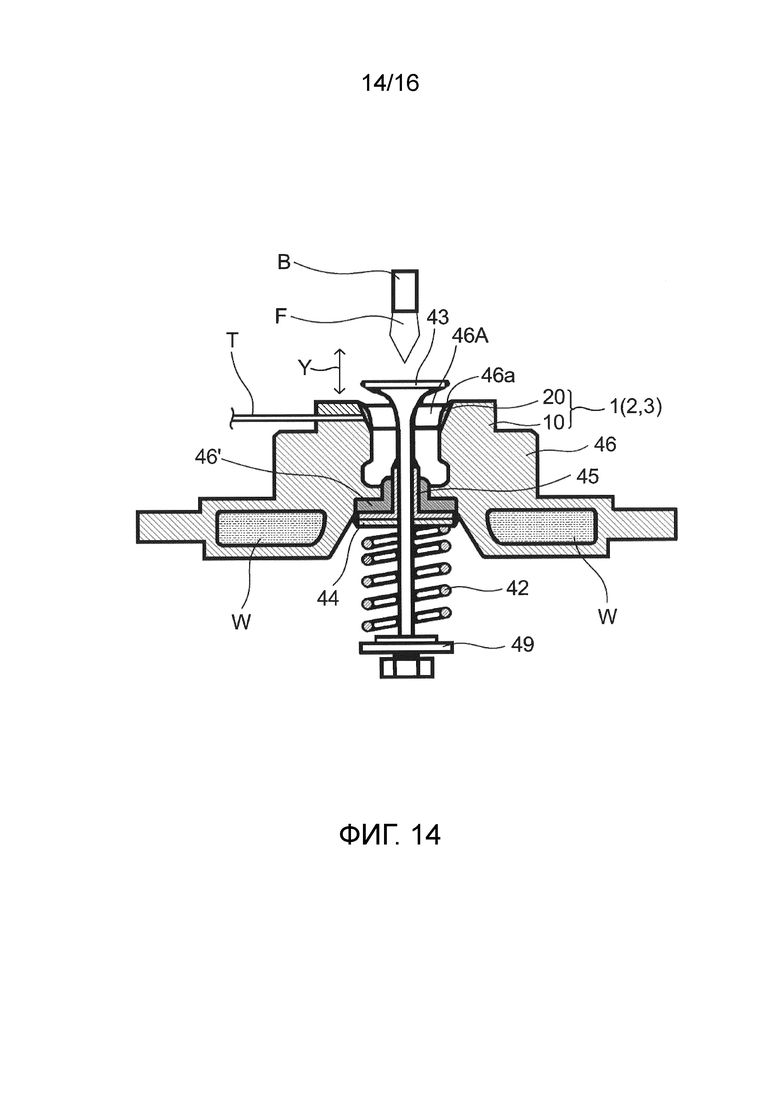

Фиг. 14 - вид в поперечном разрезе, иллюстрирующий общий вид устройства для определения износа.

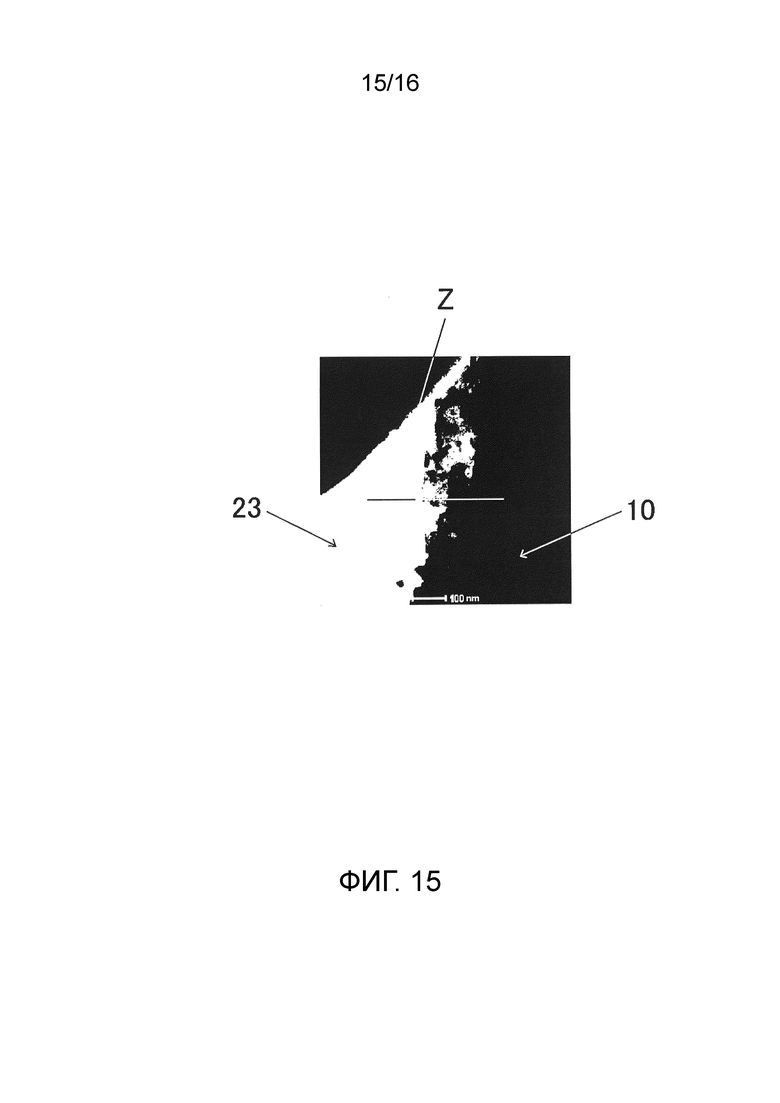

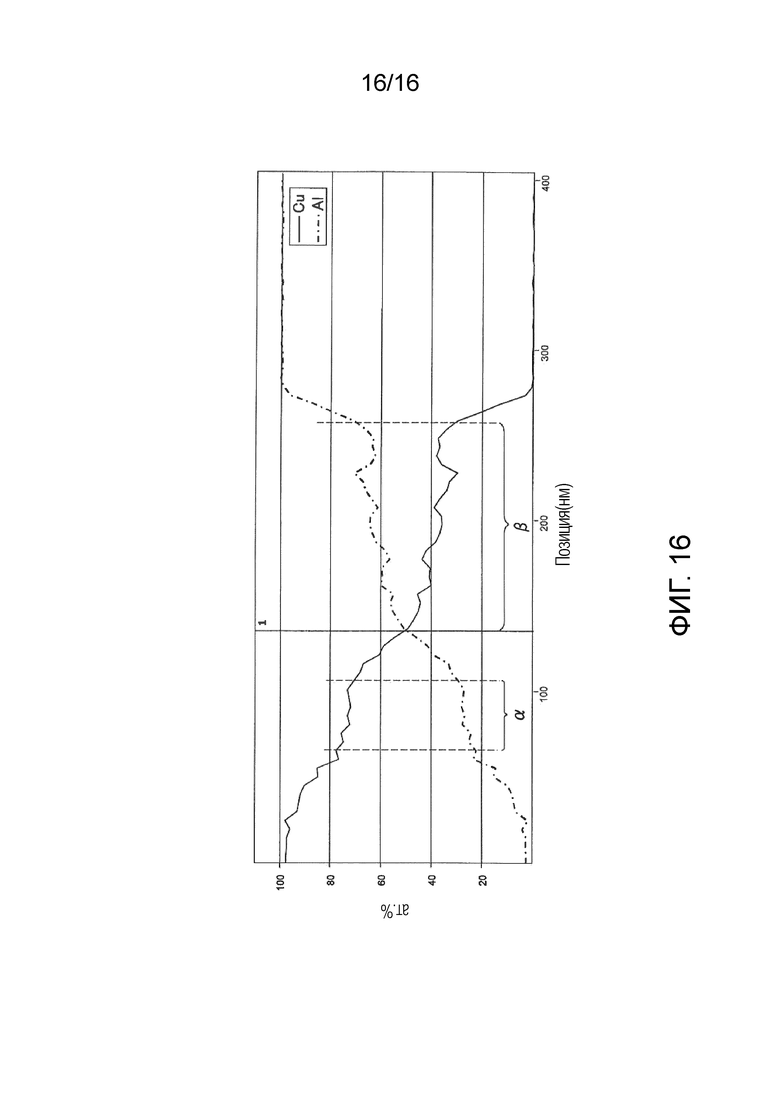

Фиг. 15 - изображение поперечного сечения элемента скольжения из примера 2, полученное просвечивающим электронным микроскопом (TEM).

Фиг. 16 - график, иллюстрирующий результат энергодисперсионного рентгеновского (EDX) анализа элемента скольжения из примера 2.

Описание вариантов осуществления

[0009] Далее будет подробно описан элемент скольжения и элемент скольжения двигателя внутреннего сгорания в соответствии с вариантами осуществления настоящего изобретения.

[0010] Первый вариант осуществления

Сначала будет подробно описан элемент скольжения согласно первому варианту осуществления настоящего изобретения со ссылкой на чертежи. Размер чертежей, на которые делается ссылка в последующих вариантах осуществления, является увеличенным для целей описания и может отличаться от фактического размера.

[0011] На фиг.1 представлен схематичный вид в разрезе элемента скольжения согласно первому варианту осуществления настоящего изобретения. На фиг. 2 показан увеличенный вид части, окруженной линией II, элемента скольжения на фиг. 1. На фиг. 3 показан увеличенный вид части, окруженной линией III, элемента скольжения на фиг. 1. На фиг. 4 показан увеличенный вид части, окруженной линией IV, элемента скольжения на фиг. 1. На фиг. 5 показан увеличенный вид части, окруженной линией V элемента скольжения на фиг. 1. На фиг. 6 показан увеличенный вид части, окруженной линией VI, элемента скольжения на фиг. 1.

[0012] Как показано на фигурах 1-6, элемент скольжения 1 по данному варианту осуществления содержит основание 10 и слой 20 покрытия, сформированный на основании 10. Слой 20 покрытия включает в себя стальную часть 21, полученную из частиц аустенитной нержавеющей стали, и медную часть 23, полученную из частиц меди или частиц медного сплава, и эти части (например, стальная часть 21 и другая стальная часть 21, стальная часть 21 и медная часть 23, или медная часть 23 и другая медная часть 23) имеют на границу раздела между собой. Хотя это и не является ограничением, слой 20 покрытия может содержать поры 20с.

[0013] Кроме того, хотя это и не является особым ограничением, основание 10 может содержать пластически деформированную часть 10b, имеющую плоскую вогнутую часть, как показано на фиг. 2 и 3. Хотя это и не проиллюстрировано, понятно, что под объем настоящего изобретения подпадает случай, в котором основание не содержит пластически деформированной части, имеющий плоскую вогнутую часть.

[0014] Кроме того, хотя это и не является особым ограничением, слой 20 покрытия может содержать пластически деформированную часть 20а, имеющую структуру, в которой аккумулируется стальная часть 21 плоской формы или медная часть 23, как показано на фиг. 2-6. Хотя это не проиллюстрировано, понятно, что под объем настоящего изобретения подпадает случай, в котором слой покрытия не содержит пластически деформированной части, имеющей структуру, в которой аккумулируется стальная часть с плоской формой или медная часть.

[0015] Кроме того, хотя это и не является особым ограничением, слой 20 покрытия может содержать пластически деформированную часть 20b, которая имеет вогнутую часть плоской формы и включает в себя стальную часть 21 и медную часть 23, а также пластически деформированную часть 20а, имеющую структуру, в которой аккумулируется стальная часть 21 с плоской формой или медная часть 23, как показано на фиг. 4-6. Хотя это и не проиллюстрировано, само собой разумеется, что под объем настоящего изобретения подпадает случай, в котором слой покрытия не содержит пластически деформированной части, которая имеет вогнутую часть плоской формы, и включает в себя стальную часть и медную часть и пластически деформированную часть, имеющую структуру, в которой аккумулируется стальная часть с плоской формой или медная часть.

[0016] Кроме того, хотя это и не является особым ограничением, по меньшей мере часть основания 10 может содержать слой 11, представляющий собой, по меньшей мере, один из диффузионного слоя и слоя интерметаллического соединения на границе раздела со слоем 20 покрытия, как показано на фиг. 2 и 3. Хотя это не проиллюстрировано, понятно, что под объем настоящего изобретения подпадает случай, в котором основание не содержит слой, являющийся, по меньшей мере, одним из диффузионного слоя и слоя интерметаллического соединения на границе раздела со слоем покрытия.

[0017] Кроме того, хотя это и не является особым ограничением, по меньшей мере часть стальной части 21, медной части 23 может иметь слои 22, 24, являющиеся, по меньшей мере, одним из диффузионного слоя и слоя интерметаллического соединения на границе раздела с основанием 10, как показано на фиг. 2 и 3. Хотя это и не проиллюстрировано, само собой разумеется, что под объем настоящего изобретения подпадает случай, в котором стальная часть и медная часть не содержат слой, являющийся по меньшей мере одним из диффузионного слоя и слоя интерметаллического соединения, на границе раздела со слоем покрытия.

[0018] Кроме того, хотя это и не является особым ограничением, по меньшей мере, часть стальной части 21 может содержать слой 22, являющийся, по меньшей мере, одним из диффузионного слоя и слоя интерметаллического соединения на границе раздела между стальными частями 21, 21, как показано на фиг. 4. Хотя это не проиллюстрировано, понятно, что под объем настоящего изобретения подпадает случай, в котором стальная часть не содержит слой, являющийся, по меньшей мере, одним из диффузионного слоя и слоя интерметаллического соединения на границе раздела между стальными частями.

[0019] Кроме того, хотя это и не является особым ограничением, по меньшей мере, часть стальной части 21 или медной части 23 может содержать слои 22, 24, являющиеся, по меньшей мере, одним из диффузионного слоя и слоя интерметаллического соединения на границе раздела между стальной частью 21 и медной частью 23, как показано на фиг. 5. Хотя это и не проиллюстрировано, само собой разумеется, что под объем настоящего изобретения подпадает случай, в котором стальная часть и медная часть не содержат слои, являющиеся по меньшей мере, одним из диффузионного слоя и слоя интерметаллического соединения, на границе раздела между стальной частью и медной частью.

[0020] Также, хотя это и не является особым ограничением, по меньшей мере, часть медных частей 23 может содержать слой 24, являющийся, по меньшей мере, одним из диффузионного слоя и слоя интерметаллического соединения на границе раздела между медными частями 23, 23, так как показано на фиг. 6. Хотя это не проиллюстрировано, понятно, что под объем настоящего изобретения подпадает случай, в котором медные части не содержат слой, являющийся, по меньшей мере, одним из диффузионного слоя и слоя интерметаллического соединения на границе раздела между медными частями.

[0021] Как описано выше, элемент скольжения согласно данному варианту осуществления содержит основание и слой покрытия, сформированный на основании, причем слой покрытия имеет стальную часть, полученную из частиц аустенитной нержавеющей стали, и медную часть, полученную из частиц меди или частиц медного сплава, и эти части связаны друг с другом через границу раздела между ними. Соответственно, по сравнению с элементом скольжения, содержащим слой покрытия, включающий в себя только стальную часть, полученную из частиц аустенитной нержавеющей стали в качестве единственного материала, элемент скольжения согласно данному варианту осуществления имеет высокое сопротивление износу.

[0022] Кроме того, в этом элементе скольжения, по меньшей мере, одно из основания и слоя покрытия предпочтительно содержит пластически деформированную часть. Это позволяет достичь еще более высокого сопротивления износу.

[0023] Кроме того, в данном элементе скольжения является предпочтительным, чтобы по меньшей мере часть по меньшей мере одного типа, выбранного из группы, состоящей из основания, стальной части и медной части, имела, по меньшей мере, один из диффузионного слоя и слоя интерметаллического соединения. Это позволяет достичь еще более высокого сопротивления износу.

[0024] В настоящее время предполагается, что вышеупомянутые полезные результаты достигаются по меньшей мере по одной из следующих причин.

[0025] Предполагается, что эти эффекты достигаются, например, потому что стальные частицы, а также стальные частицы и основание сцепляются благодаря относительно мягким частицам меди, когда частицы меди или частицы медного сплава (далее также называемые "медными частицами ") распыляются на основание вместе с частицами аустенитной нержавеющей стали (далее также называемыми "стальными частицами").

[0026] Также предполагается, что эти эффекты достигаются, например, потому что улучшается адгезия стальных частей и медных частей к основанию благодаря анкерному эффекту, вызванному погружением стальных частиц и медных частиц в основание или стальные части или медные части, приставшие к основанию, когда стальные частицы и медные частицы распыляются на основание. Иными словами, также считается, что адгезия стальных частей и медных частей к основанию улучшается благодаря образованию пластически деформированной части.

[0027] Кроме того, например, когда стальные частицы и медные частицы распыляются на основание, их кинетическая энергия частично превращается в тепловую энергию, которая способствует осаждению и атомной диффузии, происходящей между стальными частицами, частицами меди и т.п. и основанием. Кроме того, также могут интенсифицироваться осаждение и атомная диффузия, происходящие между стальными частицами, частицами меди и т.п. и стальными частями, медными частями и т.п., приставшими к основанию. Считается, что благодаря этому улучшается адгезия между стальными частями, медными частями и т.п. и основанием, а также адгезия между этими частями, такими как стальные части и медные части. Иными словами, также считается, что адгезия между стальными частями, медными частями и т.п. и основанием, а также адгезия между этими частями, такими как стальные части и медные части, улучшается благодаря формированию по меньшей мере одного из диффузионного слоя и слоя интерметаллического соединения в части основания или слоя покрытия.

[0028] Кроме того, когда стальные частицы и медные частицы распыляются на основание, и стальные частицы и медные частицы сталкиваются с основанием или со стальными частями или частями меди, приставшими к основанию, и подвергаются пластической деформации, вырабатывается тепло, которое способствует осаждению и атомной диффузии. Также считается, что благодаря этому улучшается адгезия между стальными частями, медными частями и т.п. и основанием, а также адгезия между этими частями, такими как стальные части и медные части. Иными словами, также считается, что адгезия между стальными частями, медными частями и т.п. и основанием, а также адгезия между этими частями, такими как стальные части и медные части, обусловлена образованием по меньшей мере одного из диффузионного слоя и слоя интерметаллического соединения в части основания или слоя покрытия.

[0029] Однако понятно, что под объем настоящего изобретения подпадают случаи, в которых вышеупомянутые полезные эффекты достигаются по другим причинам, отличным от описанных выше.

[0030] В контексте настоящего изобретения фраза "части связаны друг с другом через границу раздела между ними" означает, что между этими частями произошло по меньшей мере одно явление из осаждения, атомной диффузии, погружения (проникновения) и образования пластически деформированной части.

[0031] Далее будет более подробно описан каждый из компонентов.

[0032] Основание не ограничено конкретным видом, но предпочтительно выполняется из металла, который пригоден для данного способа изготовления элемента скольжения, т.е. способа формирования слоя покрытия, который будет подробно описан ниже. Кроме того, в случае, когда элемент скольжения используется в качестве элемента скольжения двигателя внутреннего сгорания, понятно, что основание предпочтительно должно быть пригодно для использования в высокотемпературной среде, в которой будет применяться данный элемент скольжения.

[0033] Примеры предпочтительных металлов включают в себя сплавы алюминия, железа, титана, меди и так далее, известные в данной области техники.

[0034] Примеры предпочтительных алюминиевых сплавов включают в себя AC2A, AC8A и ADC12, охарактеризованные в Промышленных стандартах Японии. Примеры предпочтительных железных сплавов включают в себя сплав SUS304, охарактеризованный в Промышленных стандартах Японии, и спеченные сплавы на основе железа. Примеры предпочтительных медных сплавов включают в себя бериллиевую медь и спеченные сплавы на основе меди.

[0035] Пористость слоя покрытия не ограничена конкретно. Например, при высокой пористости слоя покрытия прочность может стать недостаточной и соответственно может уменьшиться сопротивление износу. Поэтому предпочтительно, чтобы пористость слоя покрытия была настолько низкой, насколько это возможно. Кроме того, для получения элемента скольжения, имеющего высокую теплопроводность, пористость слоя покрытия в его поперечном сечении предпочтительно составляет 3% площади или менее, более предпочтительно 1% площади или менее, и особенно 0% площади. Поскольку в настоящее время можно уменьшить пористость до 0,1% площади, предпочтительно, чтобы пористость была в интервале от 0,1% до 3% площади для достижения высокого сопротивления износу, повышения производительности и т.д. с хорошим балансом. Однако следует понимать, что пористость совсем не ограничивается этими диапазонами и может находиться вне этих диапазонов, пока могут быть получены полезные результаты настоящего изобретения. Пористость слоя покрытия в поперечном сечении можно вычислить, например, путем наблюдения изображения от сканирующего электронного микроскопа (SEM) для поперечного сечения слоя покрытия и обработки этого изображения, например, таком как бинаризация.

[0036] Толщина слоя покрытия также не ограничена конкретной величиной. А именно, толщину слоя покрытия можно выбрать в зависимости от температуры и среды скольжения участка, на который наносится слой покрытия. Например, толщина составляет предпочтительно 0,05-5,0 мм, более предпочтительно 0,1-2,0 мм. Если толщина слоя покрытия меньше 0,05 мм, то стойкость самого слоя покрытия становится недостаточной, что может привести к пластический деформации, особенно когда прочность основания является низкой. Если толщина слоя покрытия больше 10 мм, слой покрытия может отслаиваться в зависимости от соотношения между остаточным напряжением, возникающим при формировании пленки, и прочностью межфазной адгезии.

[0037] Аустенитная нержавеющая сталь, содержащаяся в стальных частях, также не ограничена особым видом, если эти части представляют собой нержавеющую сталь с аустенитной фазой. Примеры таких предпочтительных сталей включают в себя стали SUS316L и SUS304L, охарактеризованные в промышленных стандартах Японии. Благодаря этому достигается высокое сопротивление износу.

[0038] Медь или медный сплав, содержащийся в медных частях, также не имеет особых ограничений, при условии, что это чистая медь или сплав с содержанием меди 50 масс процентов или больше. Например, можно использовать чистую медь или мельхиор. Благодаря этому достигается высокое сопротивление износу.

[0039] Кроме того, хотя это и не является особым ограничением, по меньшей мере один из диффузионного слоя и слоя интерметаллического соединения является одним из либо диффузионного слоя, либо слоя интерметаллического соединения, или включает в себя как диффузионный слой, так и слой интерметаллического соединения. Подходящими примерами диффузионного слоя являются те, которые имеют градиентную структуру в своем составе. Однако диффузионный слой не ограничен теми, которые имеют градиентную структуру в своем составе. Кроме того, хотя это и не имеет особого ограничения, подходящие примеры включающих в себя слой интерметаллического соединения включают в себя те, которые имеют структуру, в которой слой интерметаллического соединения находится между диффузионными слоями, имеющими в своем составе градиентную структуру. Такие слои, как, например, диффузионный слой и слой интерметаллического соединения, включают в себя составляющие элементы, содержащиеся в основании, стальной части, медной части и тому подобном. В частности, при использовании алюминиевого сплава в качестве основания может быть сформирован слой, включающий в себя сплав, который содержит алюминий и медь. Однако это не является ограничением для данного слоя. Например, даже при использовании алюминиевого сплава для основания можно сформировать слой, включающий в себя сплав, который содержит составляющие элементы алюминия и аустенитной нержавеющей стали. Кроме того, можно сформировать слой, включающий в себя сплав, который содержит составляющие элементы аустенитной нержавеющей стали и меди.

[0040] Второй вариант осуществления

Далее будет подробно описан элемент скольжения согласно второму варианту осуществления настоящего изобретения со ссылкой на чертежи. Компоненты, идентичные компонентам, описанным в предыдущем варианте, будут обозначены теми же условными обозначениями, и их описания не приводятся.

[0041] На фиг.7 представлен схематичный вид в разрезе элемента скольжения согласно второму варианту осуществления настоящего изобретения. На фиг. 8 представлен увеличенный вид части, окруженной линией VIII, элемента скольжения на фиг. 7. На фиг. 9 представлен увеличенный вид части, окруженной линией IX, элемента скольжения на фиг. 7. На фиг. 10 представлен увеличенный вид части, окруженной линией X, элемента скольжения на фиг. 7.

[0042] Как показано на фиг. 7-10, элемент скольжения 2 согласно данному варианту отличается от элемента скольжения по описанному выше первому варианту осуществления тем, что слой 20 покрытия содержит часть 25 из твердых частиц, полученную из твердых частиц, и она более твердая, чем стальная часть 21.

[0043] Кроме того, хотя это и не является особым ограничением, основание 10 может содержать пластически деформированную часть 10b, имеющую вогнутый участок по существу полусферической формы, как показано на фиг. 7 и 8. Хотя это и не показано, понятно, что под объем настоящего изобретения подпадает случай, в котором основание не имеет пластически деформированной части, имеющей вогнутый участок полусферической формы.

[0044] Также, хотя это и не является особым ограничением, слой 20 покрытия может содержать пластически деформированную часть 20а, имеющую структуру, в которой осаждена часть 25 из твердых частиц, имеющая сферическую форму, как показано на фиг. 8-10. Хотя это и не показано, понятно, что под объем настоящего изобретения подпадает случай, в котором слой покрытия не имеет пластически деформированной части со структурой, в которую осаждена часть из твердых частиц, имеющая сферическую форму.

[0045] Кроме того, хотя это и не является особым ограничением, слой 20 покрытия может содержать пластически деформированную часть 20b, которая включает в себя стальную часть 21 и медную часть 23 и в которой сформирована по существу полусферическая вогнутая часть, и пластически деформированную часть 20а, имеющую структуру, в которую осаждена часть 25 из твердых частиц, имеющая сферическую форму, как показано на фиг. 9 и 10. Хотя это и не проиллюстрировано, само собой разумеется, что под объем настоящего изобретения подпадает случай, в котором слой покрытия не имеет пластически деформированной части, которая включает в себя стальную часть и медную часть и в которой сформирована вогнутая часть по существу полусферической формы, и пластически деформированной части, имеющую структуру, в которой осаждена часть из твердых частиц, имеющая сферическую форму.

[0046] Кроме того, хотя это и не является особым ограничением, по меньшей мере часть основания 10 может содержать слой 11 по меньшей мере один из диффузионного слоя и слоя интерметаллического соединения на границе раздела с частью 25 из твердых частиц, как показано на фиг. 8. Хотя это и не проиллюстрировано, само собой разумеется, что под объем настоящего изобретения подпадает случай, в котором основание не имеет по меньшей мере одного из диффузионного слоя и слоя интерметаллического соединения на границе раздела с частью из твердых частиц.

[0047] Также, хотя это и не является особым ограничением, по меньшей мере, часть части 25 из твердых частиц может содержать слой 26, являющийся по меньшей мере одним из диффузионного слоя и слоя интерметаллического соединения, на границе раздела с основанием 10, как показано на фиг. 8. Хотя это не проиллюстрировано, понятно, что под объем настоящего изобретения подпадает случай, в котором часть из твердых частиц не имеет по меньшей мере одного из диффузионного слоя и слоя интерметаллического соединения на границе раздела с основанием.

[0048] Кроме того, хотя это и не является особым ограничением, по меньшей мере часть стальной части 21 или части 25 из твердых частиц может иметь слои 22, 26, являющиеся по меньшей мере одним из диффузионного слоя и слоя интерметаллического соединения, на границе раздела между стальной частью 21 и частью 25 из твердых частиц, как показано на фиг. 9. Хотя это не проиллюстрировано, понятно, что под объем настоящего изобретения подпадает случай, в котором стальные части и части из твердых частиц не имеют по меньшей мере одного из диффузионного слоя и слоя интерметаллического соединения на границе раздела между стальными частями и частями из твердых частиц.

[0049] Также, хотя это и не является особым ограничением, по меньшей мере, часть медной части 23 или части 25 из твердых частиц может иметь слои 24, 26, являющиеся по меньшей мере одним из диффузионного слоя и слоя интерметаллического соединения, на границе раздела между медной частью 23 и частью из твердых частиц, как показано на фиг. 10. Хотя это не проиллюстрировано, понятно, что под объем настоящего изобретения подпадает случай, в котором медные части и части из твердых частиц не имеют по меньшей мере одного из диффузионного слоя и слоя интерметаллического соединения на границе раздела между медными частями и частями из твердых частиц.

[0050] Как описано выше, элемент скольжения согласно данному варианту содержит основание и слой покрытия, сформированный на основании, и представляет собой элемент скольжения, слой покрытия которого включает в себя стальную часть, полученную из частиц аустенитной нержавеющей стали, медную часть, полученную из частиц меди или частиц медного сплава, и часть из твердых частиц, полученную из твердых частиц, и он более твердый, чем стальная часть, и эти части связаны друг с другом через границу раздела между ними. Соответственно, элемент скольжения по данному варианту может иметь дополнительное высокое сопротивление износу.

[0051] Кроме того, в этом элементе скольжения по меньшей мере одно из основания и слоя покрытия предпочтительно имеет пластически деформированную часть. Благодаря этому достигается еще более высокое сопротивление износу.

[0052] Также, в данном элементе скольжения является предпочтительным, чтобы по меньшей мере часть по меньшей мере одного типа, выбранного из группы, состоящей из основания, стальной части, медной части и части из твердых частиц, имела по меньшей мере один из диффузионного слоя и слоя интерметаллического соединения. Благодаря этому достигается еще более высокое сопротивление износу.

[0053] На сегодняшний момент предполагается, что вышеупомянутые полезные эффекты достигаются по меньшей мере по одной из следующих причин.

[0054] Например, считается, что стальные части и другие стальные части, стальные части и части из твердых частиц, части из твердых частиц и другие части из твердых частиц и, кроме того, стальные части, части из твердых частиц и т.п. и основание связываются между собой относительно мягкими медными частями, когда медные частицы и твердые частицы, которые тверже, чем медные частицы, распыляются на основание вместе с описанными выше стальными частицами, служащими материалом, используемым в способе изготовления элемента скольжения.

[0055] Например, когда основание имеет оксидное покрытие на поверхности, которое препятствует адгезии между основанием и слоем покрытия, дополнительно предполагается, что распыление стальных частиц, медных частиц и твердых частиц на основание, особенно твердых частиц, которые являются относительно твердыми, удаляет оксидное покрытие, обнажая основание и образуя на ней новую поверхность контакта, которая имеет хорошую адгезию со слоем покрытия.

[0056] Кроме того, например, когда стальные частицы, медные частицы и твердые частицы распыляются на основание, они погружаются в основание и стальные части, медные части и части из твердых частиц, приставшие к основанию. Предполагается, что этот анкерный эффект улучшает адгезию между основанием и стальными частями, медными частями, частями из твердых частиц и т.п. Другими словами, считается, что формирование пластически деформированной части улучшает адгезию между основанием и стальными частями, медными частями, частями из твердых частиц и т.п.

[0057] Кроме того, например, когда стальные частицы, медные частицы и твердые частицы распыляются на основание, их кинетическая энергия частично преобразуется в тепловую энергию, которая способствует осаждению и атомной диффузии составляющих элементов между основанием и стальными частями, медными частями, частями из твердых частиц и тому подобным. Кроме того, это может активизировать осаждение и диффузию атомов между стальными частями, медными частями, частями из твердых частиц и т.п. и теми, которые пристали к основанию. Предполагается, что благодаря этому улучшается адгезия между основанием и стальными частями, медными частями, частями из твердых частиц и т.п., а также адгезия между этими частями, такими как стальные части, медные части, части из твердых частиц и тому подобным. Другими словами, предполагается, что образуется по меньшей мере один из диффузионного слоя и слоя интерметаллического соединения по меньшей мере в части основания и слое покрытия, что улучшает адгезию между основанием и стальными частями, медными части, частями из твердых частиц и тому подобным, а также адгезию между этими частями, такими как стальные части, медные части, части из твердых частиц и т.п.

[0058] Кроме того, например, когда стальные частицы, медные частицы, твердые частицы и т.п. распыляются на основание, стальные частицы, они сталкиваются с основанием и стальными частицами, медными частицами, твердыми частицами и т.п., приставшими к основанию, во время пластический деформации и осаждения выделяется тепло и происходит диффузия атомов. Предполагается, что благодаря этому улучшается адгезия между основанием и стальными частями, медными частями, частями из твердых частиц и т.п., а также адгезия между этими частями, такими как стальные части, медные части, части из твердых частиц и т.п. Другими словами, предполагается, что по меньшей мере один из диффузионного слоя и слоя интерметаллического соединения образуется по меньшей мере в части основания и слоя покрытия, что улучшает адгезию между основанием и стальными частями, медными частями, частями из твердых частица и т.п., а также адгезию между этими частями, такими как стальные части, медные части, части из твердых частиц и т.п.

[0059] Однако, понятно, что под объем настоящего изобретения подпадает случаи, в которых вышеупомянутые полезные эффекты достигаются на основании других причин, отличных от описанных выше.

[0060] Далее будет более подробно описан каждый из компонентов.

[0061] Часть из твердых частиц не имеет особых ограничений при условии, что эти частицы тверже стальной части. Например, в качестве твердых частиц можно использовать частицы сплава или керамики или, альтернативно, их смесь в любой пропорции. Кроме того, хотя это и не является особым ограничением, например, часть из твердых частиц предпочтительно является более твердой, чем основание. Кроме того, например, в качестве частиц сплава предпочтительно применять частицы сплава на основе железа, частицы сплава на основе кобальта, частицы сплава на основе хрома, частицы сплава на основе никеля или частицы сплава на основе молибдена или, альтернативно, смесь, содержащую эти частицы в любой пропорции.

[0062] Например, твердость по Виккерсу, измеренная и рассчитанная в соответствии с испытанием на твердость по Виккерсу, охарактеризованным в промышленных стандартах Японии (JIS Z 2244), можно использовать в качестве показателя твердости стальной части и части из твердых частиц. Кроме того, в качестве твердости по Виккерсу используется среднее арифметическое значение, полученное путем измерения приблизительно от трех до тридцати позиций, по меньшей мере от трех до пяти позиций, для стальной части и части из твердых частиц в слое покрытия. Кроме того, при измерении и расчете твердости по Виккерсу стальной части и части из твердых частиц при необходимости добавить наблюдение изображения сканирующего электронного микроскопа (SEM) и изображения просвечивающего электронного микроскопа (TEM), а также спектрометрию с энергодисперсионным рентгеновским излучением (EDX) и т.п.

[0063] Конкретные примеры сплава на основе железа включают в себя твердые сплавы на основе железа, такие как Fe-28Cr-16Ni-4,5Mo-1,5Si-1,75C. Конкретные примеры сплава на основе кобальта включают в себя твердые силицидные сплавы на основе кобальта, такие как TRIBALOY (зарегистрированный товарный знак) T-400, или твердый карбидный сплав на основе кобальта, такой как Stellite (зарегистрированный товарный знак) 6. Конкретные примеры сплава на основе никеля включают в себя твердые сплавы на основе никеля, такие как Ni700 (зарегистрированный товарный знак) (Ni-32Mo-16Cr-3,1Si).

[0064] Хотя это и не является особым ограничением, доля части из твердых частиц в поперечном сечении слоя покрытия с точки зрения улучшения сопротивления износу, а также теплопроводности в зависимости от потребностей, предпочтительно составляет от 1 до 50% площади, более предпочтительно от 10 до 50% площади, еще более предпочтительно от 10 до 40% площади. Однако понятно, что изобретение не ограничивается этими диапазонами и может находиться вне этих диапазонов, пока могут быть получены полезные результаты настоящего изобретения. Долю части твердых из частиц в поперечном сечении слоя покрытия можно рассчитать, например, путем наблюдения изображения поперечного сечения слоя покрытия в сканирующем электронном микроскопе (SEM) и его обработки, такой как бинаризация. Кроме того, понятно, что процент площади, рассчитанный путем наблюдения поперечного сечения, можно рассматривать как процент объема, а объемный процент можно преобразовать в процент веса, используя плотность частиц.

[0065] Как было описано выше, доля части из твердых частиц в поперечном сечении слоя покрытия предпочтительно составляет от 1 до 50% площади с точки зрения улучшения сопротивления износу и теплопроводности. Однако для применения, которое по существу не требует высокой теплопроводности, но требует высокого сопротивления износу, доля части из твердых частиц в поперечном сечении слоя покрытия может составлять от 50 до 99% площади.

[0066] Кроме того, хотя это и не является особым ограничением, по меньшей мере один из диффузионного слоя и слоя интерметаллического соединения является одним из либо диффузионного слоя, либо слоя интерметаллического соединения, или включает в себя как диффузионный слой, так и слой интерметаллического соединения. Подходящими примерами диффузионного слоя является те, которые имеют градиентную структуру в своем составе. Однако диффузионный слой не ограничен слоями, имеющими градиентную структуру в своем составе. Кроме того, хотя это и не является особым ограничением, подходящими примерами тех, которые включают в себя слой интерметаллического соединения, являются слои, имеющие структуру, в которой слой интерметаллического соединения находится между диффузионными слоями с градиентной структурой в своем составе. Такие слои, как диффузионный слой и слой интерметаллического соединения, например, включают в себя составляющие элементы, содержащиеся в основании, медной части, части из твердых частиц и т.п. В частности, когда в качестве основания применяется алюминиевый сплав, можно сформировать слой, содержащий сплав, который содержит алюминий и медь. Однако данный слой этим не ограничен. Например, даже когда алюминиевый сплав применяется в качестве основания, можно сформировать слой, содержащий сплав, включающий в себя алюминий и составные элементы части из твердых частиц.

[0067] Другой вариант осуществления

Далее будет подробно описан элемент скольжения в соответствии с другим вариантом осуществления настоящего изобретения со ссылкой на чертежи. Компоненты, идентичные компонентам, описанным в предыдущем варианте осуществления, обозначены такими же условными обозначениями, и их описания не приводятся.

[0068] На фиг.11 показан схематичный вид в разрезе элемента скольжения в соответствии со вторым вариантом осуществления настоящего изобретения. Как показано на фиг. 11, элемент скольжения 3 по данному варианту осуществления отличается от элемента скольжения по первому или второму варианту, описанным выше, тем, что слой 20 покрытия включает в себя стальную часть 21, полученную из частиц аустенитной нержавеющей стали, и часть 25 из твердых частиц, полученную из твердых частиц, причем часть из твердых частиц более твердая, чем стальная часть 21, и отсутствует медная часть 23. По сравнению со элементом скольжения по первому или второму варианту слой 20 покрытия может иметь поры 20с.

[0069] Как было описано выше, элемент скольжения по данному варианту содержит основание и слой покрытия, сформированный на основании, и представляет собой элемент скольжения, слой покрытия которого имеет стальную часть, полученную из частиц аустенитной нержавеющей стали, и часть из твердых частиц, полученную из твердых частиц, причем часть из твердых частиц тверже стальной части, и эти части связаны друг с другом через границу раздела между ними. Соответственно, по сравнению со элементом скольжения, имеющим слой покрытия, состоящий только из стальной части, полученной из частиц аустенитной нержавеющей стали в качестве единственного материала, элемент скольжения по данному варианту имеет высокое сопротивление износу. Более высокое сопротивление износу можно получить, предусмотрев стальную часть и медную часть, по сравнению со случаем, в котором предусмотрены стальная часть и часть из твердых частиц.

[0070] Третий вариант осуществления

Далее со ссылкой на чертежи будет описан элемент скольжения в соответствии с третьим вариантом осуществления настоящего изобретения, а именно элемент скольжения, имеющий описанный выше элемент скольжения на участке скольжения. В качестве примера элемента скольжения рассматривается элемент скольжения двигателя внутреннего сгорания для подробного описания данного варианта, однако это не является особым ограничением. Также понятно, что поверхностью скольжения служит лицевая сторона поверхности слоя покрытия. Компоненты, идентичные компонентам, описанным в предыдущем варианте, обозначены такими же условными обозначениями, и их описания не приводятся.

[0071] На фиг. 12 представлен схематичный вид в поперечном разрезе элемента скольжения двигателя внутреннего сгорания, который включает в себя элемент скольжения на своем участке скольжения. Более конкретно, на фиг. 12 показан схематичный вид в поперечном разрезе механизма привода клапанов, включающего в себя клапан двигателя. Как показано на фиг. 12, когда рабочий выступ 40 кулачка вращается, он толкает вниз толкатель 41 клапана, в то же время сжимая клапанную пружину 42. Одновременно, он нажимает клапан 43 двигателя, направляемый направляющей 45 клапана, который имеет уплотнение 44 штока. В результате, клапан 43 двигателя отделяется от посадочного участка 46A для клапана 43 двигателя головки 46 цилиндра, так что выпускное отверстие 47 начинает сообщаться с камерой сгорания (не показана) (клапан двигателя открывается). После этого, когда рабочий выступ 40 кулачка дополнительно поворачивается, отталкивающая сила клапанной пружины 42 поднимает клапан 43 двигателя вместе с толкателем 41 клапана, фиксатором 48 и шплинтом 49. В результате, клапан 43 двигателя приходит в соприкосновение с посадочным участком 46A, так что выпускное отверстие 47 перекрывается от камеры сгорания (не показана) (клапан двигателя закрывается). Таким образом, клапан 43 двигателя открывается и закрывается синхронно с вращением рабочего выступа 40 кулачка. Шток 43A клапана для клапана 43 двигателя вставляется через направляющую 45 клапана, которая впрессована в головку 46 цилиндра, в которой шток 43A клапана смазывается с помощью масла. Рабочая поверхность 43B клапана для клапана 43 двигателя, который служит в качестве двухпозиционного клапана камеры сгорания (не показана), находится в контакте или вне контакта с посадочным участком 46A для клапана 43 двигателя головки 46 цилиндра во время работы. В то время как фиг. 8 иллюстрирует выпускное отверстие 47, элемент скольжения настоящего изобретения также применим к впускному отверстию (не показано).

[0072] Описанный выше элемент скольжения, на котором сформирован слой покрытия, например, элемент скольжения (1, 2, 3) в соответствии с первым и другим вариантами, применяется к головке цилиндров и поверхности 46а скольжения посадочного участка 46А клапана двигателя головки цилиндров, в котором поверхность скольжения 46а является поверхностью скольжения клапана двигателя. Соответственно, элемент скольжения имеет высокое сопротивление износу по сравнению с элементом скольжения со слоем покрытия, состоящим только из стальной части, полученной из частиц аустенитной нержавеющей стали в качестве единственного материала. Кроме того, применения элемента скольжения по настоящему изобретению в головке цилиндров позволяет исключить тугую посадку седла клапана. Это обеспечивает возможность гибкого проектирования формы выпускного отверстия и впускного отверстия и расширения диаметра клапанов двигателя, что может улучшить расход топлива, выходную мощность, крутящий момент и т.п. двигателей.

[0073] Хотя это не показано на чертежах, элемент скольжения с описанным выше слоем покрытия, например элемент скольжения по первому варианту осуществления, также применим, например, к одной или обеим поверхностям скольжения штока клапана и сопряженной направляющей клапана и/или по меньшей мере одному участку, выбранному из группы, состоящей из поверхности скольжения торца штока клапана, поверхности скольжения рабочей поверхности клапана и поверхности скольжения впрессованного седла клапана. Соответственно, элемент скольжения имеет высокое сопротивление износу по сравнению с элементом скольжения со слоем покрытия, состоящим только из стальной части, полученной из частиц аустенитной нержавеющей стали в качестве единственного материала.

[0074] Таким образом, головка цилиндров по данному варианту осуществления предпочтительно содержит элемент скольжения согласно описанным выше вариантам осуществления на посадочном участке клапана двигателя. Другой пример головки цилиндра данного варианта содержит седло клапана с элементом скольжения согласно описанным выше вариантам, и предпочтительно, чтобы элемент скольжения был включен в посадочный участок для клапана двигателя седла клапана. Кроме того, седло клапана по данному варианту осуществления предпочтительно имеет элемент скольжения согласно описанным выше вариантам осуществления, включенный в посадочный участок для клапана двигателя. Клапан двигателя по данному варианту предпочтительно также включает в себя элемент скольжения согласно вышеупомянутым вариантам в рабочей поверхности клапана. Кроме того, другой клапан двигателя по данному варианту осуществления предпочтительно включает в себя элемент скольжения по вышеупомянутым вариантам на участке скольжения напротив направляющей клапана.

[0075] ЧЕТВЕРТЫЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ

Далее будет подробно описан элемент скольжения в соответствии с четвертым вариантом осуществления настоящего изобретения со ссылкой на чертежи. Понятно, что поверхностью скольжения является лицевая сторона поверхности слоя покрытия. Компоненты, идентичные компонентам, описанным в предыдущем варианте, обозначены такими же условными обозначениями, и их описание не приводится.

[0076] На фиг. 13 представлен схематичный вид в поперечном разрезе подшипникового механизма двигателя внутреннего сгорания, который включает в себя элемент скольжения в подшипниковом металле подшипникового механизма двигателя внутреннего сгорания. Более конкретно, на фиг. 13 представлен схематичный вид в поперечном разрезе подшипникового металла, который служит элементом скольжения шатуна. Как показано на фиг. 13, большая концевая часть 60А шатуна 60, которая расположена на стороне кривошипа (не показана), разделена на две части - верхнюю и нижнюю. На большой концевой части 60А расположен подшипниковый металл 62, разделенный на две опорные части для поддержки пальца 61 кривошипа.

[0077] Элемент скольжения с описанным выше слоем покрытия, например элемент скольжения (1, 2, 3) в соответствии с первым и другим вариантами осуществления, применяется на поверхностях 62a скольжения в качестве подшипниковых металлов 62. Соответственно, элемент скольжения имеет высокое сопротивление износу по сравнению со элементом скольжения, имеющим слой покрытия, который состоит только из стальной части, полученной из частиц аустенитной нержавеющей стали в качестве единственного материала.

[0078] Хотя это не показано на чертежах, описанный выше элемент скольжения с сформированным на нем слоем покрытия, например, элемент скольжения в соответствии с описанными выше первым и другими вариантами, также можно применять на поверхности скольжения подшипникового металла, разделенной на две части для поддержания пальца поршня соединительной тяги, который располагается на небольшой концевой части со стороны поршня (не показана). Соответственно, элемент скольжения имеет высокое сопротивление износу по сравнению со элементом скольжения со слоем покрытия, состоящим только из стальной части, которая получена из частиц аустенитной нержавеющей стали в качестве единственного материала.

[0079] Таким образом, подшипниковый механизм двигателя внутреннего сгорания по данному варианту осуществления предпочтительно включает в себя элемент скольжения по описанным выше вариантам в подшипниковом металле подшипникового механизма двигателя внутреннего сгорания. Также можно сформировать слой непосредственно (без использования металла) на поверхности скольжения на стороне большого конца соединительной тяги. Кроме того, также можно сформировать слой непосредственно (без использования металла) на поверхности скольжения на стороне малого конца соединительной тяги.

[0080] Элемент скольжения двигателя внутреннего сгорания по данному варианту осуществления можно также применить на поршневом кольце и поршне. А именно, предпочтительно нанести слой покрытия на поверхность поршневого кольца. Кроме того, предпочтительно нанести слой покрытия на внутреннюю поверхность поршневого кольца. Кроме того, в элементе скольжения двигателя внутреннего сгорания согласно данному варианту предпочтительно наносить слой покрытия на внутреннюю поверхность отверстия цилиндра (это может служить альтернативой гильзе цилиндра или альтернативой термическому распылению на отверстии). Кроме того, в элементе скольжения двигателя внутреннего сгорания согласно данному варианту предпочтительно наносить слой покрытия на металл шейки коленчатого вала. Кроме того, в элементе скольжения двигателя внутреннего сгорания по данному варианту предпочтительно формировать слой покрытия непосредственно (без использования металла) на металлической части шейки коленчатого вала. Кроме того, в элементе скольжения двигателя внутреннего сгорания согласно данному варианту предпочтительно наносить слой покрытия на поверхность металла шейки распределительного вала. Кроме того, в элементе скольжения двигателя внутреннего сгорания по данному варианту предпочтительно формировать слой покрытия непосредственно (без использования металла) на металлической части шейки распределительного вала. Кроме того, в элементе скольжения двигателя внутреннего сгорания согласно данному варианту осуществления предпочтительно наносить слой покрытия на поверхность рабочего выступа кулачка распределительного вала. Кроме того, в элементе скольжения двигателя внутреннего сгорания согласно данному варианту предпочтительно наносить слой покрытия на металл поршня и поршневой палец. Кроме того, в элементе скольжения двигателя внутреннего сгорания по данному варианту осуществления предпочтительно формировать слой покрытия непосредственно на металлической части поршня и поршневого пальца. Кроме того, в элементе скольжения двигателя внутреннего сгорания по данному варианту осуществления предпочтительно наносить слой покрытия на поверхность юбки поршня. Кроме того, в элементе скольжения двигателя внутреннего сгорания согласно данному варианту предпочтительно наносить слой покрытия на поверхность коронки толкателя клапана. Кроме того, в элементе скольжения двигателя внутреннего сгорания согласно данному варианту осуществления предпочтительно наносить слой покрытия на боковую поверхность толкателя клапана. Кроме того, в элементе скольжения двигателя внутреннего сгорания согласно данному варианту осуществления предпочтительно наносить слой покрытия на поверхность скольжения напротив толкателя клапана отверстия толкателя в головке цилиндров. Кроме того, в элементе скольжения двигателя внутреннего сгорания согласно данному варианту осуществления предпочтительно наносить слой покрытия на поверхность зубьев звездочки (в этом случае, например, слой покрытия формируется на звездочке, выполненной из спеченного алюминиевого сплава вместо звездочки из спеченного сплава железа). Кроме того, в элементе скольжения двигателя внутреннего сгорания по данному варианту осуществления предпочтительно наносить слой покрытия на штыри цепи. Кроме того, в элементе скольжения двигателя внутреннего сгорания согласно данному варианту осуществления предпочтительно наносить слой покрытия на пластины цепи.

[0081] Кроме того, в элементе скольжения в описанных выше первом и других вариантах осуществления предпочтительно наносить слой покрытия на поверхность зубьев шестерни, отличной от шестерни двигателя внутреннего сгорания (в этом случае, например, используется шестерня из алюминиевого сплава вместо стальной шестерни, и слой покрытия формируется на этом алюминиевом сплаве). Примеры зубчатых колес, отличных от зубчатых колес двигателя внутреннего сгорания, включают в себя дифференциальные зубчатые колеса для автомобилей, генераторы для автомобилей и генераторы, отличные от генераторов для автомобилей. Кроме того, элемент скольжения в первом и других вариантах осуществления предпочтительно применяется на общих подшипниках скольжения (имеются в виду подшипники скольжения в широком смысле, которые не являются подшипниками качения).

[0082] Далее будет подробно описан способ изготовления элемента скольжения. Способ изготовления элемента скольжения представляет собой, например, способ изготовления элемента скольжения согласно описанным выше вариантам осуществления, включающего в себя основание и слой покрытия, сформированный на основании, причем слой покрытия имеет стальную часть и медную часть или имеет стальную часть, медную часть и часть из твердых частиц, и эти части связаны друг с другом через границу раздела между ними. Этот способ изготовления элемента скольжения включает в себя этап формирования слоя покрытия на основании путем распыления на основание в нерасплавленном состоянии смеси содержащей вышеупомянутые стальные частицы и медные частицы, или смеси, содержащей вышеупомянутые стальные частицы, медные частицы и твердые частицы.

[0083] Как было сказано выше, формируя заранее определенный слой покрытия на основании путем распыления смеси в нерасплавленном состоянии на основание можно эффективно сформировать слой покрытия с высоким сопротивлением износу. Другими словами, путем формирования слоя покрытия методом, именуемым как кинетическое напыление, холодное напыление или теплое напыление, можно эффективно сформировать слой покрытия, имеющий высокое сопротивление износу. Однако элемент скольжения согласно настоящему изобретению не ограничивается элементами, изготовленными этим методом.

[0084] Далее будет более подробно описан конкретный способ изготовления.

[0085] Как было описано выше, при распылении смеси на основание предпочтительно распылять ее со скоростью, которая образует пластически деформированную часть на по меньшей мере одном из основания и слоя покрытия. Таким образом эффективно формируется слой покрытия, имеющий еще более высокое сопротивление износу.

[0086] Однако скорость распыления смеси не ограничена вышеупомянутой скоростью. Например, скорость частиц предпочтительно составляет от 300 до 1200 м/с, более предпочтительно от 500 до 1000 м/с, еще более предпочтительно от 600 до 800 м/с. Давление рабочего газа, подаваемого для распыления частиц, предпочтительно составляет от 2 МПа до 5 МПа, более предпочтительно от 3,5 МПа до 5 МПа. При давлении рабочего газа ниже 2 МПа невозможно обеспечить достаточную скорость частиц, что может привести к большой пористости. Однако понятно, что изобретение не ограничивается этими диапазонами и может находиться вне этих диапазонов, пока могут быть получены полезные результаты настоящего изобретения.

[0087] Температура рабочего газа не ограничена конкретным значением, но предпочтительно находится, например, в интервале от 400 до 800°С, более предпочтительно от 600 до 800°С. При температуре рабочего газа ниже 400°C сопротивление износу может уменьшиться вследствие большой пористости. При температуре рабочего газа выше 800°C может забиваться сопло. Однако следует понимать, что температура не ограничивается этими диапазонами и может находиться вне этих диапазонов, пока могут быть получены полезные результаты настоящего изобретения.

[0088] Тип рабочего газа также не ограничивается конкретным типом. Примерами рабочего газа являются азот и гелий. Они могут быть использованы отдельно или в сочетании из двух или более газов. Кроме того, также может быть использована смесь топливного газа и азота.

[0089] После того, как был сформирован слой покрытия, элемент скольжения можно подвергнуть выдержке или закалке при температуре от 250 до 500°С, например, в течение 0,5-4 часов. Это может улучшить сопротивление износу. Выдержку или закалку также можно выполнить, например, используя тепло от камеры сгорания в тестовом прогоне при приемочном контроле, который проводится, после того как двигатель собран.

[0090] Кроме того, стальные частицы, используемые в качестве материала, особо не ограничиваются. Однако предпочтительно использовать их в нерасплавленном состоянии и выполнять из упомянутой выше аустенитной нержавеющей стали. Эти частицы стали предпочтительно находятся в состоянии перенасыщенного твердого раствора. Поскольку частицы стали имеют высокую пластичность, иными словами, высокую способность к деформации в состоянии перенасыщенного твердого раствора, можно эффективно сформировать слой покрытия и повысить его способность к формированию пленки. Частицы в состоянии перенасыщенного твердого раствора не ограничены конкретно. Например, предпочтительно используются быстро отвержденные частицы, полученные методом быстрого отверждения, таким как распыление.

[0091] Медные частицы, используемые в качестве материала, также не ограничиваются конкретно. Однако они предпочтительно находятся в нерасплавленном состоянии и изготавливаются из упомянутой выше чистой меди или сплава, содержащего 50 мас. % или более меди.

[0092] Твердые частицы, используемые в качестве материала, также не ограничиваются конкретно. Однако они предпочтительно находятся в нерасплавленном состоянии и более твердые, чем стальные частицы.

[0093] Хотя размер зерен (фракция) стальных частиц, медных частиц и твердых частиц, используемых в качестве материалов, конкретно не ограничен, он предпочтительно составляет не более 45 мкм. Кроме того, хотя это и не ограничивается конкретно, размер зерен (фракция) стальных частиц предпочтительно составляет 11 мкм или более. Кроме того, хотя это и не ограничивается конкретно, размер зерен (фракция) твердых частиц предпочтительно составляет 11 мкм или более.

[0090] Примеры

[0094] Далее настоящее изобретение будет описано более подробно с помощью примеров. Однако настоящее изобретение не ограничивается этими примерами.

[0095] Пример 1

Сначала были подготовлены частицы аустенитной нержавеющей стали (SUS316L, распыленные газом частицы, размер зерна (фракция) 45/+11 (мкм)) в качестве материала.

[0096] Кроме того, были подготовлены медные частицы (Cu, распыленные газом частицы, размер зерна (фракция) 45 (мкм)) в качестве материала.

[0097] При этом было подготовлено предварительно обработанное алюминиевое основание путем предварительной обработки алюминиевого основания (промышленный стандарт Японии H 4040 A5056), согласно условию, что целевая толщина слоя покрытия равна 0,2 мм на посадочном участке для клапана двигателя головки цилиндра в конечном состоянии.

[0098] Затем подготовленное алюминиевое основание было установлено на поворотный стол и смесь подготовленных стальных частиц и медных частиц (при массовом соотношении стальные частицы: медные частицы: твердые частицы=90:10:0) была распылена на подготовленное алюминиевое основание с помощью устройства для холодного распыления под высоким давлением (Kinetiks 4000, CGT, рабочий газ - тип: азот, температура: 650°C, давление: 3,5 МПа) при вращении поворотного стола таким образом, чтобы сформировать слой покрытия с толщиной 0,4 мм - 0,5 мм на основании.

[0099] После этого слой покрытия был окончательно обработан посредством машинной обработки в фактическую форму посадочного участка для клапана двигателя головки цилиндра, чтобы получить элемент скольжения по данному примеру. Толщина слоя покрытия составляла 0,2 мм (то же самое применимо в дальнейшем).

[0100] Примеры 2-4

Элемент скольжения для каждого примера был получен путем повторения тех же операций, что и в примере 1, за исключением того, что были изменены характеристики стальных частиц, медных частиц и твердых частиц и условия формирования пленки, как показано в таблице 1.

[0101] Примеры 5-7, сравнительный пример 1

Элемент скольжения для каждого примера был получен путем повторения тех же операций, что и в примере 1, за исключением того, что были изменены характеристики стальных частиц, медных частиц и твердых частиц и условия формирования пленки, как показано в таблице 2.

[0102] Сравнительные примеры 2-6

Элемент скольжения для каждого примера был получен путем повторения тех же операций, что и в примере 1, за исключением того, что были изменены характеристики стальных частиц, медных частиц и твердых частиц и условия формирования пленки, как показано в таблице 3.

[0103]

Таблица 1

Адгезия

-

51%

-

-

[0104]

Таблица 2

[0105]

Таблица 3

[0106] Твердость по Виккерсу стальной части, медной части и части из твердых частиц в слое покрытия каждого примера в таблицах 1 и 3 измеряли и рассчитывали в соответствии с испытанием на твердость по Виккерсу, охарактеризованным в промышленных стандартах Японии (JIS Z 2244). Чтобы вычислить среднее арифметическое, были произведены измерения в десяти точках. Кроме того, для определения точек измерения использовались наблюдения изображения посредством сканирующей электронной микроскопии (SEM) и изображения посредством просвечивающей электронной микроскопии (TEM), а также результаты энергодисперсионной рентгеновской спектроскопии (EDX). Наличие или отсутствие, по меньшей мере, одного из диффузионного слоя и слоя интерметаллического соединения в основании элемента скольжения и в стальной части, медной части и части из твердых частиц элемента скольжения в каждом примере были определены путем наблюдения сканирующего электронно-микроскопического (SEM) изображения поперечного сечения элемента скольжения и энергодисперсионного рентгеновского (EDX) анализа. Кроме того, наличие или отсутствие пластически деформированной части в поперечном сечении элемента скольжения каждого примера было определено путем наблюдения сканирующего электронно-микроскопического (SEM) изображения поперечного сечения и энергодисперсионного рентгеновского (EDX) анализа. Во всех примерах 1-7 наблюдался по меньшей мере один из диффузионного слоя и слоя интерметаллического соединения, а также пластически деформированная часть в основании и слое покрытия. В таблицах 1 и 2 Tribaloy T-400 и Stellite 6 были изготовлены компанией Kennametal Stellite, а Ni700 - компанией Sandvik.

[0107] Оценка рабочих характеристик

Следующие рабочие характеристики были оценены для вышеупомянутых элементов скольжения каждого примера.

[0108] Оценка износа (сопротивление износу и износостойкость сопряжений)

На фиг. 14 представлен вид в поперечном разрезе, иллюстрирующий общий вид устройства для определения износа. Как проиллюстрировано на фиг. 14, устройство для определения износа, похожее на механизм привода клапанов двигателя, изготовлено из фактических частей двигателя, таких как клапанная пружина 42, клапан 43 двигателя, уплотнение 44 штока, направляющая 45 клапана, головки 46, 46' цилиндра и шплинт 49. Элемент скольжения (1, 2, 3) из примеров был применен в качестве посадочного участка 46А для клапана 43 двигателя головки 46 цилиндра. Элемент скольжения (1, 2, 3) включает в себя предварительно определенный слой 20 покрытия, сформированный на основании 10. Клапан 43 двигателя на чертеже открыт. Клапан 43 двигателя совершает возвратно-поступательное движение в вертикальном направлении, как показано стрелкой Y на чертеже, посредством эксцентрикового кулачка (не показан), так что клапан 43 двигателя циклически открывается и закрывается. Поверхность 46а скольжения посадочного участка 46А для клапана 43 двигателя головки 46 цилиндра находится в высокотемпературной среде за счет пламени F газовой горелки B. Температура посадочного участка 46А измеряется с помощью термометра Т. Охлаждающая жидкость W циркулирует в головке 46 цилиндра.

[0109] Потери от износа были измерены и вычислены с помощью описанного выше устройства для определения износа в следующих условиях испытаний. В частности, форма посадочного участка для клапана двигателя (седло клапана) головки цилиндра и рабочей поверхности клапана двигателя была определена с помощью инструмента для измерения формы до и после испытания. Потери от износа были измерены в четырех точках, и их среднее значение было вычислено как Потери от износа. Результаты показаны в таблицах 1-3.

[0110] Условия испытаний

- Температура: 300°C (Предполагается, что посадочный участок для клапана двигателя головки цилиндра находится на стороне выпускного отверстия);

- Число входов: 540000 раз.

[0111] Как видно из таблиц 1-3, примеры 1-6, находящиеся в рамках настоящего изобретения, показали меньшую потерю от износа, чем сравнительный пример 1, выходящий за рамки изобретения, и имели высокое сопротивление износу даже при высоких температурах. Кроме того, пример 7 также показал меньшую потерю от износа, чем сравнительный пример 1, и имел отличное сопротивление износу даже при высоких температурах. Примеры 2-6 также показали высокое сопротивление износу и износостойкость сопряжений.

[0112] Считается, что элементы скольжения с высоким сопротивлением износу в примерах 1-6 были получены благодаря тому, что на основании был сформирован слой покрытия, который включал в себя описанную выше заранее определенную стальную часть и медную часть, и эти части были связаны друг с другом через границу раздела между ними.

[0113] Кроме того, считается, что элементы скольжения с высоким сопротивлением износу и износостойкостью сопряжений в примерах 2-6 были получены благодаря тому, что на основании был сформирован слой покрытия, который включал в себя описанные выше заранее определенные стальную часть, медную часть и часть их твердых частиц, и эти части были связаны друг с другом через границу раздела между ними.

[0114] На фиг. 15 представлено полученное посредством просвечивающей электронной микроскопии (ТEM) изображение поперечного сечения вокруг границы раздела между основанием и слоем покрытия элемента скольжения по примеру 2, более конкретно, вокруг границы раздела между основанием 10 и медной частью 23 в слое покрытия. Фиг. 16 - это график, иллюстрирующий результат энергодисперсионного рентгеновского (EDX) анализа (линейного анализа) элемента скольжения из примера 2 по линии Z на фиг. 15. Точка 1 на фиг. 15 и точка 1 на фиг. 16 указывают одну и ту же точку.

[0115] Поскольку соотношение меди и алюминия в части α составляет приблизительно Cu: Al=9: 4 (атомное соотношение) из фиг. 15 и 16, считается, что был сформирован слой интерметаллического соединения Cu9Al4. Кроме того, поскольку соотношение меди и алюминия в части β приблизительно равно Cu:Al=1:2 (атомное соотношение) согласно фиг. 15 и 16, считается, что был сформирован слой интерметаллического соединения CuAl2. В каждой из областей, содержащих часть α и часть β, на изображении HAADF может наблюдать область с равномерным контрастом.

[0116] Также считается, что элементы скольжения с высоким сопротивлением износу в примерах 1-6 были получены благодаря тому, что по меньшей мере одно из основания и слоя покрытия имеет пластически деформированную часть.

[0117] Также считается, что элементы скольжения с высоким сопротивлением износу в примерах 1-6 были получены благодаря тому, что часть из твердых частиц включает в себя такие твердые частицы, как сплав на основе железа, сплав на основе кобальта и сплавы на основе никеля.

[0118] Также считается, что элементы скольжения с высоким сопротивлением износу в примерах 1-6 были получены благодаря тому, что по меньшей мере часть по меньшей мере одного типа, выбранного из группы, состоящей из основания, стальной части медной части и части твердых частиц, имеет по меньшей мере один из диффузионного слоя и слоя интерметаллического соединения.

[0119] Также считается, что элементы скольжения с высоким сопротивлением износу в тестовых примерах 1-6 были получены благодаря тому, что способ изготовления вышеупомянутого элемента скольжения включает в себя этап распыления вышеупомянутой смеси в нерасплавленном состоянии на основание, чтобы сформировать на нем слой покрытия.

[0120] Также считается, что элемент скольжения с высоким сопротивлением износу в примерах 1-6 был получен благодаря тому, что при распылении вышеупомянутой смеси на основание порошковую смесь распыляли на основание со скоростью, которая формирует пластически деформированную часть по меньшей мере в одном из основания и слоя покрытия.

[0121] Кроме того, по результатам коэффициента адгезии и качества слоя покрытия в примерах 2, 7 и сравнительных примерах 1, 2 и 4-6 можно заметить, что в примерах 1-6 в рамках объема настоящего изобретения эффективно формируется слой покрытия, не подверженный легкому растрескиванию или отслаиванию.

[0122] Хотя настоящее изобретение описано при помощи некоторых вариантов осуществления и примеров испытаний, оно не ограничивается этим, и в рамках настоящего изобретения может быть выполнено множество изменений.

[0123] Например, компоненты, описанные в представленных выше вариантах осуществления и примерах, не ограничиваются отдельными вариантами осуществления и примерами. Например, могут быть изменены детальные характеристики стальных частиц, медных частиц и твердых частиц, а также детали условий формирования пленки. Кроме того, компоненты каждого варианта осуществления или примера могут сочетаться иным образом, отличным от сочетаний вышеописанных вариантов осуществления и примеров.

Список условных обозначений

[0124]

1, 2, 3: элемент скольжения

10: Основание

10b: Пластически деформированная часть

11: Диффузионный слой и/или слой интерметаллического соединения

20: Слой покрытия

20a, 20b: Пластически деформированная часть

20c: Пора

21: Стальная часть

22: Диффузионный слой и/или слой интерметаллического соединения

23: Медная часть

24: Диффузионный слой и/или слой интерметаллического соединения

25: Часть из твердых частиц

26: Диффузионный слой и/или слой интерметаллического соединения

40: Кулачок

41: Толкатель клапана

42: Клапанная пружина

43: Клапан двигателя

43А: Шток клапана

43а: Поверхность скольжения

43B: Рабочая поверхность клапана

43b: Поверхность скольжения

44: Уплотнение штока

45: Направляющая клапана

45а: Поверхность скольжения

46, 46: Головка цилиндра

46А: Посадочный участок

46а: Поверхность скольжения

47: Выпускное отверстие

48: Фиксатор

49: Шплинт

60: шатун

60А: Большая головка шатуна

61: Палец коленчатого вала

62: Подшипниковый металл

62a: Поверхность скольжения

B: Газовая горелка

F: Пламя

T: Термометр

W: Охлаждающая жидкость

| название | год | авторы | номер документа |

|---|---|---|---|

| СКОЛЬЗЯЩИЙ ЭЛЕМЕНТ И СКОЛЬЗЯЩИЙ ЭЛЕМЕНТ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2018 |

|

RU2747553C2 |

| ЭЛЕМЕНТ СКОЛЬЖЕНИЯ И СПОСОБ ПРОИЗВОДСТВА ДЛЯ НЕГО | 2016 |

|

RU2682361C1 |

| СКОЛЬЗЯЩИЙ ЭЛЕМЕНТ И СКОЛЬЗЯЩИЙ ЭЛЕМЕНТ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2018 |

|

RU2759361C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛАМИНИРОВАННОГО ЭЛЕМЕНТА | 2018 |

|

RU2752161C2 |

| ЭЛЕМЕНТ СКОЛЬЖЕНИЯ | 2009 |

|

RU2521854C2 |

| ЭЛЕМЕНТ СКОЛЬЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2573851C2 |

| ИЗНОСОСТОЙКИЙ ЭЛЕМЕНТ СКОЛЬЖЕНИЯ | 2002 |

|

RU2245472C1 |

| ПОДШИПНИКОВЫЙ ЭЛЕМЕНТ | 2006 |

|

RU2329415C2 |

| Элемент скольжения | 2018 |

|

RU2712496C1 |

| ЭЛЕМЕНТЫ СКОЛЬЖЕНИЯ И ПОРШНЕВОЙ НАСОС/ДВИГАТЕЛЬ | 2013 |

|

RU2597323C2 |

Группа изобретений относится к элементу скольжения и его применению. Элемент скольжения содержит основание и слой покрытия, сформированный на участке скольжения упомянутого основания. Слой покрытия включает в себя стальную часть, полученную из частиц аустенитной нержавеющей стали, и медную часть, полученную из частиц меди или частиц медного сплава. Стальная часть и медная часть связаны друг с другом через слой интерметаллического соединения, включающий в себя компонент, составляющий стальную часть, и компонент, составляющий медную часть, на границе раздела между стальной частью и медной частью, и основание и стальная часть связаны друг с другом через слой интерметаллического соединения на границе раздела между основанием и стальной частью и/или основание и медная часть связаны друг с другом через слой интерметаллического соединения на границе раздела между основанием и медной частью. Элемент скольжения может быть использован в качестве элемента скольжения на участке скольжения двигателя внутреннего сгорания. Обеспечивается высокое сопротивление износу. 2 н. и 5 з.п. ф-лы, 16 ил., 3 табл., 7 пр.

1. Элемент скольжения, содержащий:

основание и

слой покрытия, сформированный на участке скольжения упомянутого основания,

причем слой покрытия включает в себя стальную часть, полученную из частиц аустенитной нержавеющей стали, и медную часть, полученную из частиц меди или частиц медного сплава, и

стальная часть и медная часть связаны друг с другом через слой интерметаллического соединения, включающий в себя компонент, составляющий стальную часть, и компонент, составляющий медную часть, на границе раздела между стальной частью и медной частью, и основание и стальная часть связаны друг с другом через слой интерметаллического соединения на границе раздела между основанием и стальной частью и/или основание и медная часть связаны друг с другом через слой интерметаллического соединения на границе раздела между основанием и медной частью.

2. Элемент скольжения по п.1, в котором слой покрытия включает в себя часть из твердых частиц, полученную из твердых частиц, причем часть из твердых частиц является более твердой, чем стальная часть.

3. Элемент скольжения по п.1 или 2, в котором по меньшей мере одно из основания и слоя покрытия включает в себя пластически деформированную часть.

4. Элемент скольжения по любому из пп.1-3, в котором слой покрытия включает в себя часть из твердых частиц, полученную из твердых частиц, причем часть из твердых частиц является более твердой, чем стальная часть, и

твердые частицы состоят из по меньшей мере одного типа твердых частиц, выбранного из группы, состоящей из частиц сплава на основе железа, частиц сплава на основе кобальта, частиц сплава на основе хрома, частиц сплава на основе никеля, частиц сплава на основе молибдена, и керамических частиц.

5. Элемент скольжения по п. 2 или 4, в котором основание и часть из твердых частиц, стальная часть и часть из твердых частиц или медная часть и часть из твердых частиц связаны друг с другом через слой интерметаллического соединения на границе раздела между основанием и частью из твердых частиц, стальной частью и частью из твердых частиц или медной частью и частью из твердых частиц соответственно.

6. Элемент скольжения по любому из пп.1-5, в котором покрытие на участке скольжения упомянутого основания сформировано посредством распыления частиц аустенитной нержавеющей стали и частиц меди или медного сплава.

7. Применение элемента скольжения по любому из пп. 1-6 в качестве элемента скольжения на участке скольжения двигателя внутреннего сгорания.

| JP 2000170601 A, 20.06.2000 | |||

| JP 2012246802 A, 13.12.2012 | |||

| JP 8253856 A, 01.10.1996 | |||

| JP 60262954 A, 26.12.1985 | |||

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2001 |

|

RU2202456C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ, СПОСОБ ИЗГОТОВЛЕНИЯ, А ТАКЖЕ ПРИМЕНЕНИЕ ТАКОГО ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2007 |

|

RU2415314C2 |

| ЭЛЕМЕНТ СКОЛЬЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2573851C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2012 |

|

RU2509236C2 |

Авторы

Даты

2020-06-11—Публикация

2018-02-02—Подача