Изобретение относится к способам получения катализатора для гидрирования этилена в промышленности для получения этана. Этот процесс в значительной степени зависит от того, насколько быстро и качественно проводится процесс катализа. При этом важное значение имеет стоимость катализатора.

Известен катализатор высокотемпературного окисления СО на основе наночастиц металлов платиновой группы на твердом носителе [1]. Способ получения такого катализатора включает в себя нанесение наночастиц на твердый носитель методом лазерного диспергирования с обеспечением аморфной структуры частиц с размерами в пределах 1,5-3 нм. В качестве твердого носителя используется Al2O3. Содержание Pt в катализаторе составляет <0,005 мас. %. Недостатком данного катализатора является содержание в нем дорогостоящих металлов платиновой группы и сложная методика производства.

Известен способ получения катализатора окисления СО, включающий пропитку носителя Al2O3 водным раствором платиновых металлов, полученных экстракцией из отходов с последующим восстановлением в прямых и обратных мицеллах до наночастиц [2]. Водный раствор смешивают с пастой Al2O3 до образования однородной массы, после чего полученную суспензию сушат и отжигают при температуре 500-550°С. Содержание наночастиц металла платиновой группы составляет 2-5 мас. %.

Недостатком данного способа получения катализатора является использование металлов платиновой группы, трудность выделения наночастиц платиновых металлов. Кроме того, наночастицы плохо держатся на поверхности Al2O3.

Известно применение массива нанопроволок для каталитического ускорения различных реакций [3]. Однако рассмотренные нанопроволоки были получены - не темплатным синтезом, в силу этого расположение их было хаотическим. Кроме того, среди предложенных вариантов каталитического ускорения реакции не было реакции гидролиза этилена.

Практический интерес представляет возможность замены катализаторов на основе металлов платиновой группы более дешевыми металлами, например, кобальтом в виде нанопроволок.

Известен способ получения нанопроволок, включающий изготовление ростовой полимерной матрицы, имеющей сквозные каналы-поры, создание на одной из поверхностей ростовой матрицы контактного слоя меди толщиной до 50 нм путем вакуумно-термического напыления, приготовление водного раствора электролита для осаждения меди, наращивание контактного слоя меди до толщины 50-70 мкм в гальванической ванне, заполнение пор матрицы металлом.

Описаный способ использовался для каталитического окисления СО, однако не может быть использован для получения катализатора для гидрирования этилена

Технической задачей предлагаемого способа является разработка технологически простого и эффективного способа, обеспечивающего получения массива нанопроволок катализатора на медной подложке.

Техническим результатом является создание дешевого катализатора для гидрирования этилена на основе кобальтовых нанопроволок.

Поставленная техническая задача достигается в результате того, что в способе получения катализатора для гидрирования этилена на основе кобальтовых нанопроволок, включающем выбор ростовой полимерной матрицы, имеющей сквозные каналы-поры, создание на одной из поверхностей ростовой матрицы контактного слоя меди толщиной до 50 нм путем вакуумно-термического напыления, приготовление водного раствора электролита для осаждения меди, наращивание полученного контактного слоя меди до толщины 50-70 мкм электрохимическим способом, в гальванической ванне, используя наращенный слой меди в качестве катода производят гальваническое заполнение пор матрицы кобальтом с помощью водного раствора электролита, содержащего CoSO4 - от 100 до 300 г/л, Н3ВО3 - от 10 до 50 г/л, гальваническое осаждение кобальта в поры ростовой матрицы вплоть до полного заполнения пор матрицы проводят в гальванической ячейке с использованием кобальтового анода в потенциостатическом режиме при потенциале от 0,6 до 1,2 В, контролируя степень заполнения пор по протекшему заряду, по завершении процесса осаждения кобальта в поры матрицы последнюю удаляют путем травления в растворе щелочи, содержащего от 200 до 300 г/л NaOH при температуре 60 градусов Цельсия в течение 2-3 часов, с последующей промывкой в дистиллированной воде и сушкой. Наращивание контактного слоя меди проводят гальванически из водного раствора с содержанием CuSO4 - от 100 до 350 г/л, H2SO4 - от 10 до 20 г/л, процесс ведут в потенциостатическом режиме при потенциале 0,4-1 В. Поры ростовой полимерной матрицы имеют цилиндрическую или коническую форму, матрица имеет толщину от 8 до 20 мкм, диметр пор от 30 до 500 нм и плотность пор от 108 до 1010 пор/см2. при этом матрица выполнена из полиэтилентерефталата. Гальваническое осаждение кобальта в поры ростовой матрицы ведут при комнатной температуре.

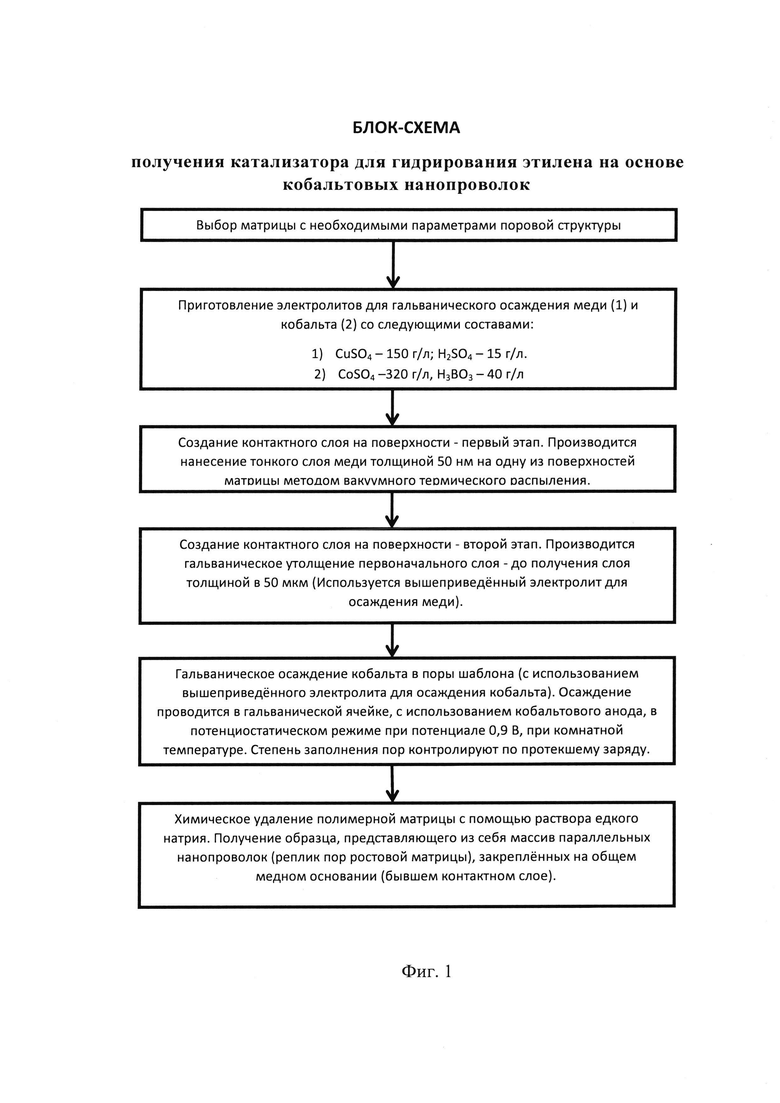

Существо изобретения поясняется с помощью информации, представленной на фигурах.

Фиг. 1 - Блок схема операций, реализуемых в предлагаемом способе.

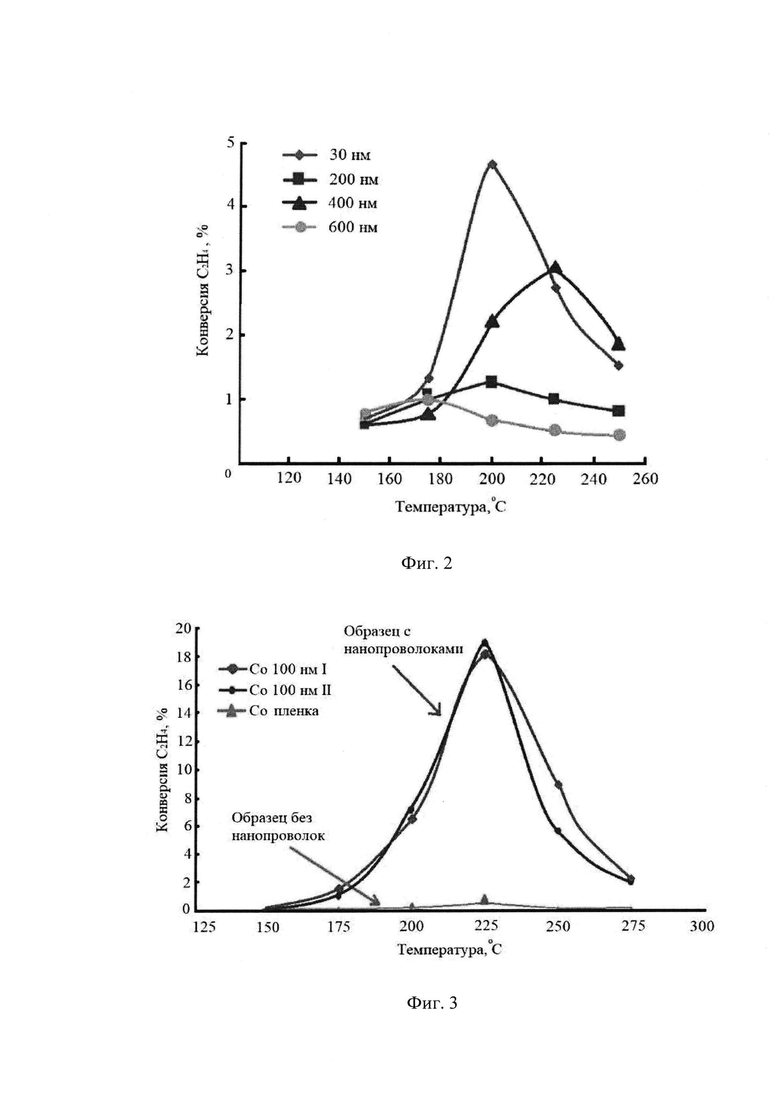

Фиг. 2 Зависимость конверсии от температуры для образцов с нанопроволоками различного диаметра (все диаметры, кроме лучшего - 100 нм)

Фиг. 3 Зависимость конверсии от температуры - сравнение лучшего образца (100 нм) с плоской поверхностью из кобальта.

Последовательность операций осуществления способа иллюстрируется блок-схемой на фигуре 1.

Ниже приводится пример реализации способа.

В качестве шаблона использовалась матрица из полимера полиэтилентерефталата (ПЭТФ) толщиной 10 мкм, с порами диаметром 100 нм, плотностью пор 1,2*109 и площадью 2 см2.

На одну из поверхностей данной матрицы методом вакуумного термического распыления был нанесен медный контактный слой толщиной 50 нм. Данный слой на следующем этапе наращивался гальванически с использованием электролита меднения следующего состава: CuSO4 - 200 г/л; H2SO4 - 15 г/л. Процесс выполняли в потенциостатическом режиме при потенциале 0,6 В до получения слоя толщиной 60 мкм.

В дальнейшем было произведено гальваническое заполнение пор матрицы кобальта с помощью электролита следующего состава: CoSO4 - 320 г/л, Н3ВО3 - 40 г/л. Процесс также проводился в потенциостатическом режиме при потенциале 0,9 В вплоть до полного заполнения пор матрицы. Контроль выполняли по прошедшему заряду, величина которого рассчитывалась заранее по закону Фарадея, связывающего массу осажденного металла с протекшим в гальванической цепи зарядом.

По первому закону Фарадея масса электроосажденного металла М равна произведению коэффициента К на ток I и время⋅t:

М=K⋅I⋅τ

Заряд Q=I⋅t=М/K=(М/μ)⋅n⋅F

(здесь использовано определение Постоянной Фарадея F)

Тогда итоговое значение необходимого заряда будет определяться по формуле:

Q=(n⋅F/μ)⋅S⋅Н⋅ρмеди⋅ρпор

Где М - масса осажденного вещества (меди) I - ток (в Амперах), t - время в сек, K - Постоянная, n - валентность (валентность кобальта равна 2), F - постоянная Фарадея (96500), S - площадь поверхности (в данном примере - 2 кв.см.), Н - высота (длина) поры (в данном примере - 10 мкм), μ - молярная масса (в данном примере - 64 г), ρпор - поверхностная пористость-доля площади, занятая порами (в данном примере - 0,05), ρмеди - плотность металла (в данном примере - 8920 кг/куб.м);

Для данного примера расчет заряда в системе СИ с учетом приведенных значений дает:

Q=(2⋅96500⋅2⋅10-4⋅10⋅10-6⋅8,92⋅103⋅5⋅10-2)/64⋅10-3≈3 (Кл).

Таким образом, необходимый заряд составляет 3 Кулона

Все гальванические процессы проводились при комнатной температуре (20°С).

На следующей (последней) операции предлагаемого способа был удален полимер с помощью водного раствора щелочи (состав NaOH - 240 г/л) в течение трех часов при температуре 70°С. При этом был получен массив медных нанопроволок, расположенных на общем основании (медная ростовая подложка). Процесс каталитического гидрирования этилена проводили в автоматизированной установке с проточным реактором и хроматографическим анализом газовой смеси с применением хроматографа Хроматек2000. Образец катализатора в виде фольги размером 8*5.5 мм помещали в реактор из кварцевого стекла. На катализатор при комнатной температуре подавали реакционную смесь, содержащую C2H4(2%)-H2(10%)-N2. со скоростью 20 см3/мин. В реакционной смеси проводили ступенчатый разогрев катализатора от 150°С до 275°С с шагом 25°С. В ходе реакции следили за концентрациями этилена и этана на выходе из реактора. Измерение концентраций при каждой температуре проводили с интервалом 5 мин. Фиксировалась конверсия при достижении температур 150°С, 175°С, 200°С, 225°С, 250°С, 275°С.

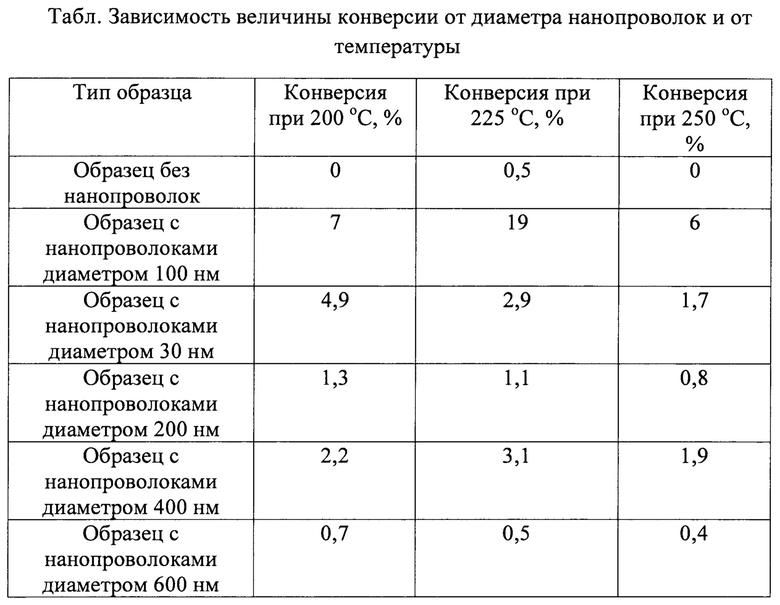

Результаты исследования нанопроволок различного диаметра иллюстрируются данными, приведенными в таблице и на фиг. 2 и 3.

Из рассмотрения таблицы следует, что наибольшая эффективность катализатора достигнута при температуре 225°С для проволоки диаметром 100 нм.

Принципиальная зависимость конверсии от температуры для образцов с нанопроволоками различного диаметра подтверждается графиками на фиг. 2. (показано несколько диаметров, кроме лучшего - 100 нм).

Эффект от применения развитой поверхности с нанопроволоками по сравнению с плоской поверхностью иллюстрируется графиками на фиг. 3.

Наличие нанопроволок приводит к увеличению площади поверхности в n-раз, в зависимости от параметров шаблона для роста.

Анализ результатов проведенных экспериментов показал, что оптимальная эффективность гидрирования этилена достигается в интервале температур от 220°С до 230°С для нанопроволок диаметром 100 нм.

Таким образом, полученные результаты подтверждают возможность промышленного применения предлагаемого способа.

Источники информации

1. RU 2621350 «Катализатор для процессов высокотемпературного окисления СО», МПК B01D 23/40, опубл. 02.06.2017 г.

2. RU 2386533, «Способ получения нанокатализатора окисления оксида углерода», МПК B01D 3/00, опубл. 20.04.2010.

3. US 20120041246 A1, «Nanowire catalysts», МПК B01J 21/04, опубл. 16.02.2012.

4. RU 2787291 «Способ получения катализатора для окисления СО на основе медных нанопроволок», МПК B01J 3/00, опубл.09.01.2023.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения катализатора для окисления СО на основе медных нанопроволок | 2022 |

|

RU2787291C1 |

| Способ получения слоевых нанопроволок из ферромагнитных металлов с программируемой структурой и устройство для его осуществления | 2021 |

|

RU2770919C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАССИВОВ КОБАЛЬТОВЫХ НАНОПРОВОЛОК | 2015 |

|

RU2624573C2 |

| Способ получения наностержней никеля с регулируемым аспектным отношением | 2020 |

|

RU2724264C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ РЕПЛИК КОНИЧЕСКОЙ ФОРМЫ НА ОСНОВЕ ПОЛИМЕРНЫХ ШАБЛОНОВ | 2011 |

|

RU2497747C2 |

| Твердотельный источник электромагнитного излучения и способ его изготовления | 2019 |

|

RU2715892C1 |

| Многослойные магниторезистивные нанопроволоки | 2016 |

|

RU2650658C1 |

| Способ получения многослойных нанопроволок, состоящих из чередующихся слоев меди и сплава никель-медь | 2021 |

|

RU2774669C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНОЧНОГО НАГРЕВАТЕЛЬНОГО ЭЛЕМЕНТА И ПЛЕНОЧНЫЙ НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ, ИЗГОТОВЛЕННЫЙ ТАКИМ СПОСОБОМ | 2022 |

|

RU2809786C1 |

| Способ получения наноструктурного оксида кобальта на углеродном носителе | 2019 |

|

RU2723558C1 |

Изобретение относится к способам получения катализатора для гидрирования этилена. Предложен способ получения катализатора для гидрирования этилена на основе кобальтовых нанопроволок путём нанесения на одну из поверхностей ростовой полимерной матрицы вакуумно-термическим напылением 50 нм слоя меди, далее электрохимическим способ с помощью растора электролита меди нарастить слой меди до толщины 50-70 мкм, с последующим заполнением пор матрицы кобальтом с помощью гальваническое осаждения водного раствора электролита, содержащего CoSO4 - от 100 до 300 г/л, Н3ВО3 - от 10 до 50 г/л, вплоть до полного заполнения пор матрицы кобальтом, с использованием кобальтового анода в потенциостатическом режиме при потенциале от 0,6 до 1,2 В, контролируя степень заполнения пор по протекшему заряду, по завершении процесса осаждения кобальта в поры матрицы последнюю удаляют путем травления в растворе щелочи, содержащего от 200 до 300 г/л NaOH при температуре 60 градусов Цельсия в течение 2-3 часов, с последующей промывкой в дистиллированной воде и сушкой. Технический результат – создание катализатора для гидрирования этилена на основе кобальтовых нанопроволок. 4 з.п. ф-лы, 3 ил., 1 табл., 1 пр.

1. Способ получения катализатора для гидрирования этилена на основе кобальтовых нанопроволок, включающий выбор ростовой полимерной матрицы, имеющей сквозные каналы-поры, создание на одной из поверхностей ростовой матрицы контактного слоя меди толщиной до 50 нм путем вакуумно-термического напыления, приготовление водного раствора электролита для осаждения меди, наращивание полученного контактного слоя меди до толщины 50-70 мкм электрохимическим способом, в гальванической ванне, отличающийся тем, что, используя наращенный слой меди в качестве, катода производят гальваническое заполнение пор матрицы кобальтом с помощью водного раствора электролита, содержащего CoSO4 - от 100 до 300 г/л, Н3ВО3 - от 10 до 50 г/л, гальваническое осаждение кобальта в поры ростовой матрицы вплоть до полного заполнения пор матрицы проводят в гальванической ячейке с использованием кобальтового анода в потенциостатическом режиме при потенциале от 0,6 до 1,2 В, контролируя степень заполнения пор по протекшему заряду, по завершении процесса осаждения кобальта в поры матрицы последнюю удаляют путем травления в растворе щелочи, содержащего от 200 до 300 г/л NaOH при температуре 60 градусов Цельсия в течение 2-3 часов, с последующей промывкой в дистиллированной воде и сушкой.

2. Способ по п. 1, отличающийся тем, что наращивание контактного слоя меди проводят гальванически из водного раствора с содержанием CuSO4 - от 100 до 350 г/л, H2SO4 - от 10 до 20 г/л, процесс ведут в потенциостатическом режиме при потенциале 0,4-1 В.

3. Способ по п. 1, отличающийся тем, что поры ростовой полимерной матрицы имеют цилиндрическую или коническую форму, матрица имеет толщину от 8 до 20 мкм, диметр пор от 30 до 500 нм и плотность пор от 108 до 1010 пор/см2.

4. Способ по п. 3, отличающийся тем, что матрица выполнена из полиэтилентерефталата.

5. Способ по п. 1, отличающийся тем, гальваническое осаждение кобальта в поры ростовой матрицы ведут при комнатной температуре.

| Коротков В | |||

| В | |||

| и др | |||

| Электроосаждение металлов группы железа в поры трековых матриц для получения нанопроволок | |||

| Гальванотехника и обработка поверхности | |||

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ получения катализатора для окисления СО на основе медных нанопроволок | 2022 |

|

RU2787291C1 |

| Долуденко И | |||

| М | |||

| и др | |||

| Нанопроволоки из сплавов FeNi и FeCo: синтез, структура и мёссбауэровские измерения //Физика твердого тела | |||

| Способ восстановления спиралей из вольфрамовой проволоки для электрических ламп накаливания, наполненных газом | 1924 |

|

SU2020A1 |

Авторы

Даты

2024-06-04—Публикация

2023-10-30—Подача