Изобретение относится к электроэрозионной обработке деталей в машиностроении и может быть использовано, в частности, для выполнения сопловых отверстий в распылителях форсунок двигателей внутреннего сгорания.

При сквозной прошивке отверстий, например, при выполнении соплового аппарата в корпусах распылителей наблюдается искажение продольной формы отверстий. Подачу электрода инструмента обычно организуют в направлении от наружной поверхности корпуса распылителя. При этом происходит, в общем случае, нелинейное сужение отверстия с расположением области меньшего диаметра в конце хода электрода инструмента, то есть со стороны внутренней полости корпуса распылителя.

В распылителях, имеющих более одного соплового отверстия, продольные профили отверстий после прошивки различаются между собой, что связано с различием в условиях эвакуации продуктов эрозии из зоны обработки. До выхода электрода инструмента во внутреннюю полость корпуса распылителя продукты эрозии удаляются по кольцевому каналу - зазору - между электродом инструмента и стенками получаемого отверстия. После выхода электрода-инструмента во внутреннюю полость большая часть продуктов эрозии выходит в нее, так как гидравлическое сопротивление отверстия в зоне вскрытия меньше гидравлического сопротивления кольцевого канала. При обработке второго и последующих отверстий гидравлическое сопротивление на выходе из зоны вскрытия во внутреннюю полость еще более падает из-за дополнительной разгрузки внутренней полости через сопловые отверстия, прошитые ранее. Это приводит к различию в расходных характеристиках сопловых отверстий в одном корпусе распылителя, то есть к уменьшению гидроединообразия.

Калибровка сопловых отверстий за счет пропускания электрода инструмента в каждое сопловое отверстие на значительную длину не может исправить положения, поскольку сохраняются условия для разгрузки внутренней полости от продуктов эрозии через сопловые отверстия, прошитые ранее. Кроме того, при калибровке существует опасность внедрения электрода инструмента в противоположную стенку корпуса распылителя и, соответственно, браку.

Известен способ прошивки сопловых отверстий распылителей, предусматривающий одновременно с калибровкой прошитого отверстия разрушение вышедшей из отверстия части электрода инструмента с помощью дополнительного электрода, помещенного в полость корпуса распылителя [А.С. SU 91044, опубл. 30.03.1967]. К недостаткам известного решения относится сложность процесса, обусловленная необходимостью наличия второго разрядного контура и системы управления им. Кроме того, при реализации известного решения сохраняется разгрузка внутренней полости корпуса распылителя через прошитые ранее отверстия, что уменьшает их гидроединообразие.

Наиболее близким, по совокупности существенных признаков - прототипом заявляемого изобретения - является способ электрообработки отверстий малого диаметра, включающий прошивку отверстия подвижным электродом в режиме электроэрозионной обработки с герметизацией отверстий, прошитых ранее [А.С. SU 1808553, опубл. 15.04.1993. Бюл. №14]. Известный способ предусматривает подачу диэлектрической жидкости в зону обработки и доработку внутренней кромки отверстия в электрохимическом режиме с подачей электролита с противоположной стороны. В режиме электрохимической обработки электроду сообщают осевые колебания с заданной амплитудой.

К недостаткам известного решения относится сложность процесса, обусловленная необходимостью наличия системы подачи электролита и системы, обеспечивающей осевые колебания электрода.

Технической задачей настоящего изобретения является устранение недостатков прототипа, а именно разработка способа прошивки сопловых отверстий, обеспечивающий их гидроединообразие, исключающий брак распылителя из-за внедрения электрода инструмента в противоположную стенку корпуса и не требующий для своего осуществления наличия в дополнительных систем и электролитических жидкостей.

Решение поставленной технической задачи достигается за счет:

- целенаправленного создания заданных условий для эвакуации продуктов эрозии путем ограничения объема полости за пределами прошиваемых отверстий за счет применения вытеснителя, устанавливаемого в корпус распылителя без возможности поворота вокруг своей оси с малым зазором по цилиндрической прецизионной части корпуса распылителя и герметичным прилеганием по запорному конусу корпуса распылителя,

- выхода электрода инструмента в процессе прошивки во внутреннюю полость корпуса распылителя и внедрением на малую контролируемую величину в тело вытеснителя.

Новизной в предлагаемом способе прошивки сопловых отверстий является применение вытеснителя, ограничивающего объем полости за границей прошитого отверстия, препятствующего перетоку продуктов эрозии в сопловые отверстия, прошитые ранее и допускающего внедрение в себя электрода инструмента на контролируемую величину.

Способ прошивки сопловых отверстий осуществляется следующим образом.

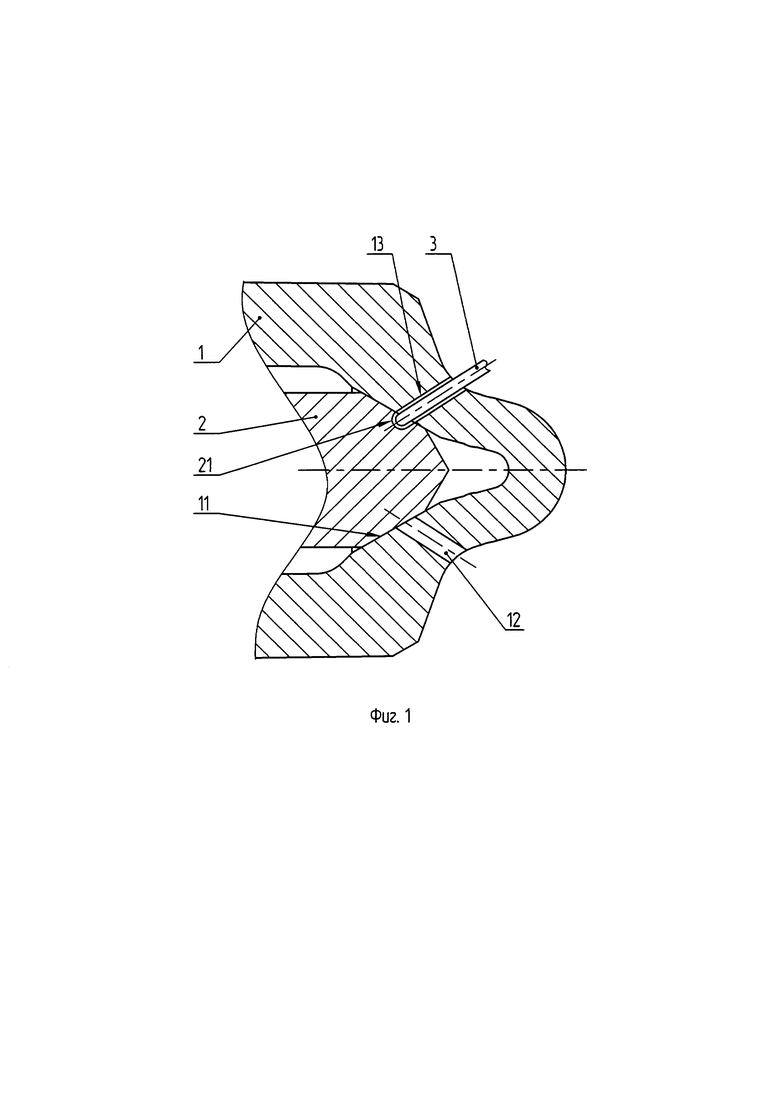

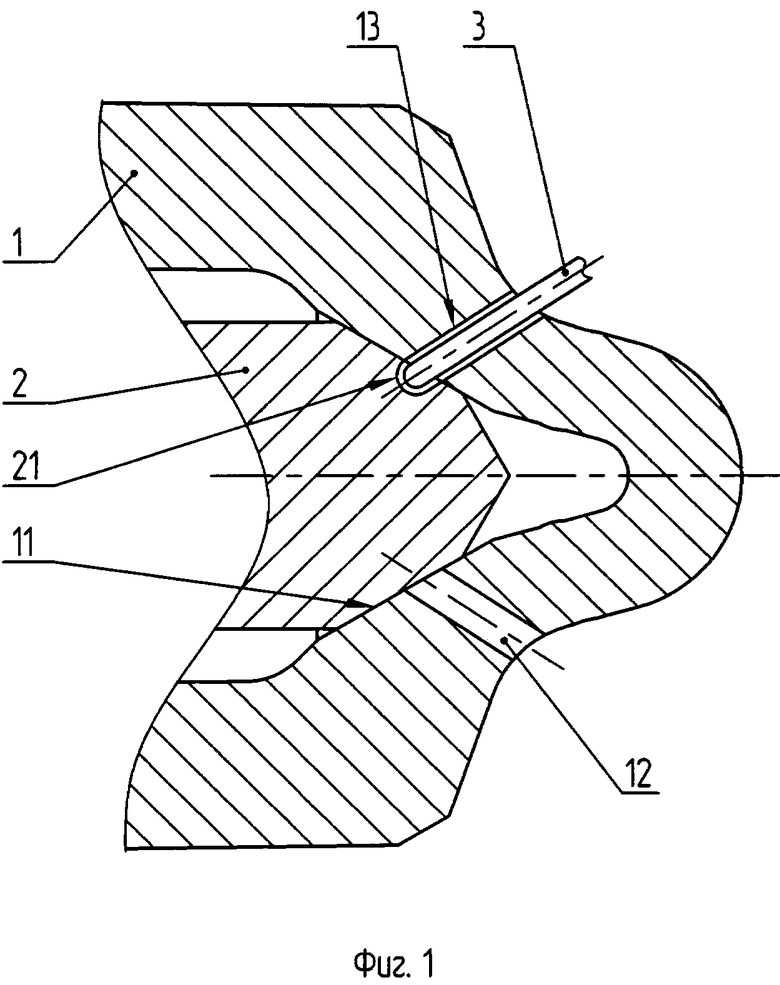

Вытеснитель 2 (фиг. 1) устанавливают в корпус распылителя 1 до упора в запорный конус 11 корпуса распылителя 1. Форма и размеры вытеснителя 2 таковы, что обеспечивается его герметичное прилегание по запорному конусу 11. Установив корпус распылителя 1 в положение, при котором ось электрода инструмента 3 совпадает с осью будущего соплового отверстия 12, выполняют прошивку соплового отверстия, сообщая электроду инструмента 3 поступательное движение. При этом фактическое перемещение электрода инструмента 3 устанавливают большим, чем длина соплового отверстия на малую величину. При выходе из соплового отверстия электрод инструмента 3 внедряется в тело вытеснителя 2, формируя в нем глухую полость 21.

Поворачивают корпус распылителя 1 вокруг его продольной оси в угловое положение, в котором ось электрода инструмента 3 совпадет с осью следующего будущего соплового отверстия 13. При этом прошитое ранее сопловое отверстие 12 оказывается перекрытым вытеснителем так, что переток диэлектрической жидкости, применяемой при прошивке, и продуктов эрозии в отверстие 12 становится невозможным. При прошивке второго и последующих сопловых отверстий углубление глухой полости 21 в вытеснителе 2 происходит на незначительную величину, соответствующую погрешности позиционирования электрода инструмента 3, что не влияет на изменение условий эвакуации продуктов эрозии.

Переходы повторяют для всех сопловых отверстий, предусмотренных конструкторской документацией на распылитель. Продукты эрозии при прошивке каждого соплового отверстия эвакуируются только через кольцевой канал, образованный стенками этого отверстия и поверхностью электрода инструмента. Это обеспечивает пренебрежимо малое различие продольных профилей и, соответственно, высокую степень гидравлического единообразия всех сопловых отверстий корпуса распылителя.

Поворот корпуса распылителя в угловые положения для прошивки очередных сопловых отверстий выполняют любым известным из уровня техники способом. Способ поворота и устройства, применяемые для его осуществления, не являются предметом охраны по настоящей заявке.

Предлагаемый способ прошивки сопловых отверстий готовится к внедрению в серийное производство распылителей на Алтайском заводе прецизионных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрообработки отверстий малого диаметра | 1991 |

|

SU1808553A1 |

| Устройство для многоэлектродной электроэрозионной обработки | 1979 |

|

SU931341A2 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА | 2015 |

|

RU2596567C1 |

| Способ изготовления глубоких отверстий малых диаметров с повышенными точностными характеристиками в корпусных деталях, изготовляемых из деформируемых материалов | 2020 |

|

RU2751934C1 |

| Устройство для электроэрозионной обработки внутренней цилиндрической поверхности корпуса распылителя | 1983 |

|

SU1143538A1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ПРОШИВКИ ОТВЕРСТИЙ | 2012 |

|

RU2522864C2 |

| РАСПЫЛИТЕЛЬ ФОРСУНКИ ДЛЯ ДИЗЕЛЯ | 1997 |

|

RU2138673C1 |

| Способ изготовления турбинной лопатки с перфорационными охлаждающими отверстиями и термобарьерным покрытием | 2022 |

|

RU2800698C1 |

| ЭЛЕКТРОЭРОЗИОННЫЙ АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ПРОШИВАНИЯ ОТВЕРСТИЙ В ТЕЛАХ ВРАЩЕНИЯ | 1991 |

|

RU2032505C1 |

| Устройство для электроэрозионного прошивания | 1986 |

|

SU1450939A1 |

Изобретение относится к электроэрозионной обработке деталей в машиностроении и может быть использовано, в частности, для выполнения сопловых отверстий в распылителях форсунок двигателей внутреннего сгорания. Способ включает прошивку отверстия подвижным электродом-инструментом в режиме электроэрозионной обработки с герметизацией отверстий. Герметизацию прошитых ранее отверстий осуществляют с помощью вытеснителя, который устанавливают в корпус обрабатываемого распылителя с малым зазором по цилиндрической прецизионной части корпуса распылителя и с герметичным прилеганием вытеснителя по запорному конусу корпуса распылителя. Электрод-инструмент в процессе прошивки перемещают до внедрения в тело вытеснителя на малую контролируемую величину, причем для прошивки второго и последующих сопловых отверстий корпус распылителя поворачивают вокруг вытеснителя в угловое положение так, что оси полости, образованной в теле вытеснителя при внедрении в него электрода-инструмента, и электрода-инструмента постоянно совпадают. Эвакуацию продуктов эрозии осуществляют по кольцевому каналу, образованному стенками обрабатываемого отверстия и электродом-инструментом. Изобретение обеспечивает гидроединообразие прошитых сопловых отверстий и исключает внедрение электрода-инструмента в противоположную стенку корпуса распылителя. 1 ил.

Способ прошивки сопловых отверстий в распылителе, включающий прошивку отверстия подвижным электродом-инструментом в режиме электроэрозионной обработки с герметизацией отверстий, прошитых ранее, отличающийся тем, что герметизацию отверстий, прошитых ранее, осуществляют вытеснителем, который устанавливают в корпус обрабатываемого распылителя с малым зазором по цилиндрической прецизионной части корпуса распылителя и с герметичным прилеганием вытеснителя по запорному конусу корпуса распылителя, при этом электрод-инструмент в процессе прошивки перемещают до внедрения в тело вытеснителя на малую контролируемую величину, причем для прошивки второго и последующих сопловых отверстий корпус распылителя поворачивают вокруг вытеснителя в угловое положение так, что оси полости, образованной в теле вытеснителя при внедрении в него электрода-инструмента, и электрода-инструмента постоянно совпадают, а эвакуацию продуктов эрозии осуществляют по кольцевому каналу, образованному стенками обрабатываемого отверстия и электродом-инструментом.

| Способ электрообработки отверстий малого диаметра | 1991 |

|

SU1808553A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ОТВЕРСТИЙ ФОРСУНКИ | 2013 |

|

RU2556182C2 |

| SU 91044 A1, 30.03.1967 | |||

| US 4578164 A1, 25.03.1986 | |||

| WO 2005072899 A2, 11.08.2005. | |||

Авторы

Даты

2020-06-17—Публикация

2020-01-30—Подача