Изобретение относится к аддитивным технологиям, а именно к изготовлению деталей и сборочных единиц (ДСЕ) технологией прямого лазерного выращивания (ПЛВ) металлического порошка жаропрочного сплава ХН50ВМТЮБ (ЭП648) с последующими операциями термической и механической обработками для производства деталей и узлов индустриальных двигателей.

Традиционно кожухи камеры сгорания изготавливают из колец путем их предварительной раскатки с последующей сваркой и механической обработкой. Процесс раскатки колец является длительным, дорогостоящим, трудоемким и требует предельной точности и соблюдения технологических требований.

Работоспособность колец определяется уровнями их кратковременной прочности, ползучести, усталости. Эти эксплуатационные характеристики непосредственно зависят от структурного состояния, которое формируется при горячей обработке металлов давлением. При использовании технологии раскатки колец методом выдавливания наблюдается существенная структурная неоднородность, что приводит к большой неравномерности механических свойств.

В настоящее время применяется схема изготовления бесшовных кольцевых профилей раскаткой из кованой заготовки. Получение тонкостенных колец сложной формы с высокими фланцами при раскатке в одном калибре требует заготовок с высоким очагом деформации, что создает условие неравномерного истечения в очаге и получения разнозернистой структуры. При указанном способе коэффициент использования металла очень низок, он не превышает 0,2. Для получения тонкостенных фланцевых кольцевых профилей с однородной структурой и высокими механическими свойствами используется многокалиберная раскатка колец путем последовательного многопереходного оформления профиля. При рассмотрении процесса формообразования кольцевых профилей авиационных двигателей особое внимание уделяется напряженно-деформированному состоянию и формированию структуры. Эти параметры определяют высокие уровни механических свойств металла. Для повышения ресурса и надежности двигателей необходимо обеспечить прочность и однородность металла деформируемых заготовок. Высокая прочность и однородность металла раскатных колец обуславливается механизмом деформации металла, находящегося в зоне валков.

Разработка оптимальных режимов производства бесшовных экономичных и высококачественных кольцевых профилей для деталей индустриальных двигателей имеет актуальное значение и требует решения ряда вопросов, как по технологии, так и по металловедению.

Известен способ изготовления крупногабаритного сложноконтурного кольцевого изделия из жаропрочного сплава на никелевой основе (патент РФ №2741046, МПК В21К 21/06, C22F 1/10, опубл. 22.01.2021). Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении крупногабаритных сложноконтурных кольцевых изделий из жаропрочных сплавов на никелевой основе ЭП708, в частности корпуса турбины. Получают кольцевую заготовку путем осадки и последующей прошивки слитка вакуумного дугового переплава диаметром 500 мм. Из кольцевой заготовки горячей раскаткой за 3-5 циклов получают кольцо прямоугольного сечения. Каждый цикл включает методический нагрев и раскатку. После первого цикла осуществляют отжиг заготовки. Затем после горячей штамповки производят профильную раскатку заготовки и термическую обработку.

Недостатком указанного способа является невозможность предотвращения трещинообразования в процессе обработки.

Известен способ изготовления цельнокатаных колец из жаропрочных никелевых сплавов (патент РФ №2349410, В21Н 1/06, C22F 1/10, опубл. 20.03.2009), включающий изготовление кованой кольцевой заготовки, ее нагрев, горячую раскатку в условиях, близких к изотермическим, и последующую термическую обработку полученного в результате раскатки кольца.

Недостатком указанного способа является невозможность его применения для изготовления крупногабаритных и сложнопрофильных изделий.

Наиболее экономичным и высокопроизводительным методом получения сложнопрофильных заготовок кожухов камер сгорания является метод послойного лазерного выращивания.

Наиболее близким аналогом является способ изготовления высокоточной заготовки из порошка титанового сплава (патент РФ №2709694, МПК В23К 26/342, В23К 26/60, B22F 3/105, С23С 4/12, С23С 4/18, B33Y 10/00, опубл. 19.12.2019). Способ изготовления высокоточной заготовки из. порошка титанового сплава, включающий послойное выращивание заготовки на установке прямого лазерного выращивания с использованием данных 3D-модели заготовки в программном обеспечении или внесенных оператором данных программы вручную с пульта оператора, фокусировку лазерного излучения в герметичной рабочей камере в зоне обработки порошка с помощью оптической системы лазерной головки, подачу порошка в зону воздействия лазерного излучения и послойное наплавление слоев заготовки из порошка посредством перемещения осциллированного лазерного излучения, отличающийся тем, что послойное наплавление слоев заготовки из порошка ведут в заполненной аргоном до избыточного давления герметичной рабочей камере, при этом лазерное излучение осциллируют с помощью модуля колебаний, встроенного в лазерную головку, с частотой 300-1000 Гц и амплитудой 0,5-5 мм, причем мощность лазерного излучения изменяют программно по точкам в диапазоне 0,3-5 кВт и обеспечивают линейную скорость перемещения осциллированного лазерного излучения в диапазоне 5-50 мм/с.

Недостатком способа является отсутствие термической обработки заготовки после послойного наплавления, что не обеспечивает требуемой структуры и механических свойств для изделий индустриальных двигателей. А также к недостаткам данного способа следует отнести относительно высокую толщину валиков, из-за которых наблюдается высокая шероховатость выращенных изделий, а также возможность появления таких дефектов как несплошности в виде рыхлоты, пор и спаев.

Технический результат заключается в увеличении механических характеристик изделий, микротвердости материала, обеспечении допуска кольцевых заготовок на диметре до 1000 мм, достигаемых за счет применения комплексной технологии аддитивного производства деталей и узлов горячей части индустриальных газотурбинных двигателей.

Технический результат достигается за счет того, что в способе получения деталей из жаропрочного никелевого сплава, включающем технологию прямого лазерного выращивания металлического порошка, изготовление деталей осуществляют технологией прямого лазерного выращивания из металлического порошка ЭП648 при мощности лазерного излучения 1000-1600 Вт, расходе порошка 31 г/с, скорости наплавки валиков 20 мм/с, шаге слоя 0,4 мм, боковом шаге сплавления 1,4-1,6 мм, плотности объемной энергии 70-86 Дж/мм3/мин, после чего образцы подвергают термообработке - отжигу при 1180°С с выдержкой 4 часа и охлаждением в печи.

Механическая прочность деталей из жаропрочных сплавов на основе никеля, полученных методами аддитивных технологий, существенно зависит от размеров и морфологии зерен, а также геометрии и параметров образования наплавочного валика. Мелкозернистой микроструктуре в материале, получаемом при аддитивном производстве, соответствует более высокая твердость и предел прочности на растяжение по сравнению с деталями, получаемыми методами литья. Для обеспечения повышенных механических свойств в отливках используют технологию направленной кристаллизации. При изготовлении заготовок деталей и узлов горячей части индустриальных газотурбинных двигателей в части ДСЕ «Кожух наружный камеры сгорания», «Кожух внутренний камеры сгорания» на базе прямого лазерного выращивания из металлического порошка жаропрочного никелевого сплава ЭП648 для обеспечения повышенных механических свойств за счет улучшения микроструктуры был применен метод термообработки - отжиг.

Способ характеризуется следующими чертежами:

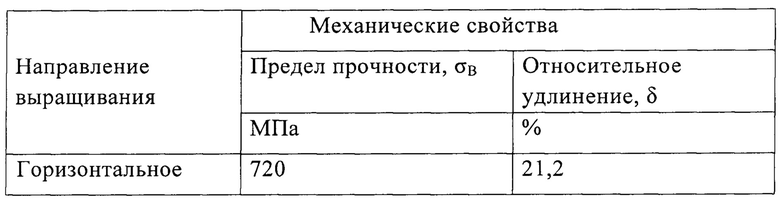

- на фиг. 1 изображена макроструктура из сплава ЭП648 после ПЛВ (а) и отжига (б);

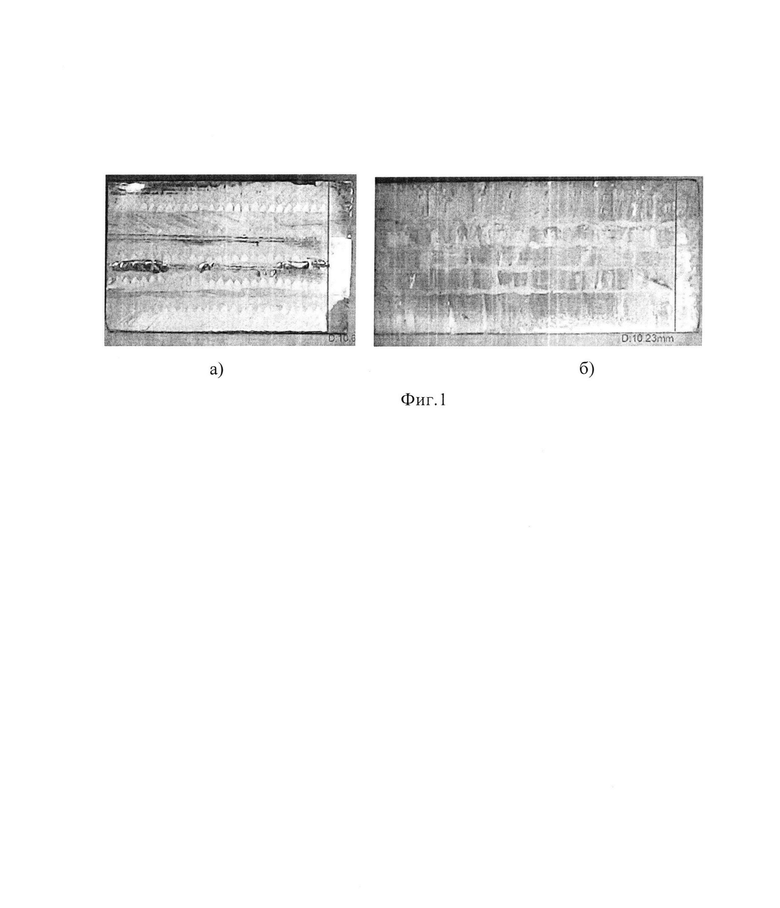

- на фиг. 2 показаны выращенные образцы на различных режимах прямого лазерного выращивания.

Установлено, что прямое лазерное выращивание образцов из сплава ЭП648 приводит к формированию структуры с сильным рефлексом в области угла интерференции 2θ=51°, который может принадлежать твердому раствору легирующих элементов в никеле, а также фазе Ni3Cr2. Проведение отжига в образцах при температуре 1180°С в муфельной печи в течение 4 часов, охлаждение вместе с печью, привело к повышению твердости от 19±4 HRC до 34±0,3 HRC. В результате проведения отжига происходит появление пиков в области угла интерференции 2θ=43 и 75°, что вероятно для твердого раствора на основе никеля и фазы Ni3Cr2. При этом сохраняется гранецентрированная кубическая (ГЦК) - решетка со значительным превышением периода решетки по сравнению с чистым никелем и присутствие фазы Ni2Cr.

Проведение отжига при 1180°С с выдержкой 4 часа и охлаждением в печи приводит к сохранению твердого раствора легирующих элементов в никеле и фазы Ni3Cr, что обеспечивает требуемую твердость и прочность материала.

Прямое лазерное выращивание образцов из металлического порошка жаропрочного никелевого сплава ЭП648 (фиг. 2) осуществлялось при следующих режимах: мощность лазерного излучения 1000-1600 Вт, расход порошка 31 г/с, скорость наплавки валиков 20 мм/с, шаг слоя 0,4 мм, боковой шаг сплавления 1,4-1,6 мм, плотность объемной энергии 70-86 Дж/мм3/мин.

Было изготовлено 3 образца размерами 120×20×10 мм. Максимальный размер пор в образцах составил до 0,012 мм.

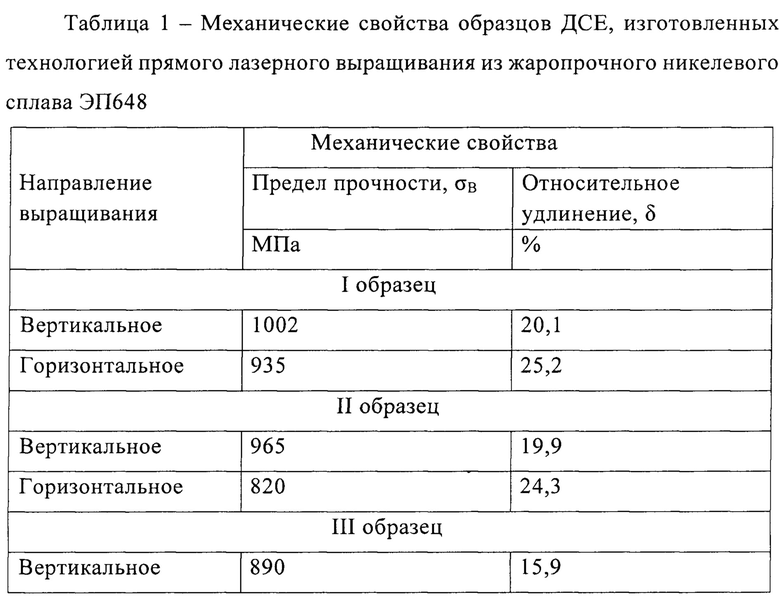

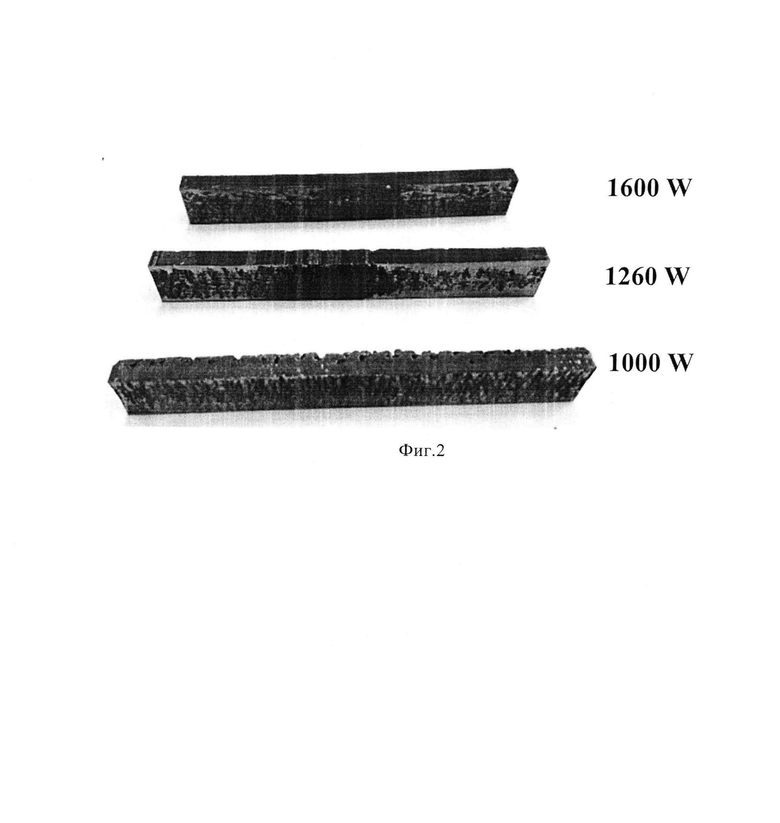

Результаты испытаний механических свойств образцов, изготовленных предлагаемым способом, представлены в таблице 1.

Прямое лазерное выращивание образцов из металлического порошка жаропрочного никелевого сплава ЭП648 приводит к формированию структуры с ГЦК-решеткой, характерной для твердого раствора легирующих элементов в никеле, при этом отсутствуют рефлексы плоскостей (111) и (220). Также отмечено присутствие фаз Ni3Cr2, Ni2Cr. После отжига появляются линии интерференции в области углов 2θ=43 и 75°С, характерные для первой линии (100) твердого раствора на основе никеля и соединения Ni3Cr2.

Наилучший результат согласно первому образцу заключается в увеличении механических характеристик изделий (1002 МПа) и микротвердости материала (330HV).

Таким образом, предлагаемый способ позволяет изготавливать функциональные заготовки ДСЕ индустриальных ГТД с достаточным уровнем механических свойств и твердости.

В результате этого применение предлагаемого способа изготовления ДСЕ камер сгорания индустриальных двигателей позволит повысить ресурс, снизить затраты на изготовление технологической оснастки, сократить время изготовления подобных деталей в несколько раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения заготовок деталей и сборочных единиц индустриальных двигателей методом селективного лазерного сплавления металлического порошка | 2022 |

|

RU2811330C1 |

| Способ изготовления корпусных деталей МГТУ технологией прямого лазерного выращивания | 2023 |

|

RU2832100C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ПОСЛОЙНЫМ ЛАЗЕРНЫМ СПЛАВЛЕНИЕМ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 2015 |

|

RU2623537C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ И ИЗДЕЛИЯ, ВЫПОЛНЕННЫЕ ИЗ НЕГО | 2022 |

|

RU2787532C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ РАЗНОРОДНЫХ ЖАРОПРОЧНЫХ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ ПОСЛОЙНЫМ ЛАЗЕРНЫМ СПЛАВЛЕНИЕМ | 2023 |

|

RU2830495C1 |

| Способ получения пресс-формы для запрессовки стержневых моделей методом селективного лазерного сплавления металлического порошка нержавеющей стали | 2023 |

|

RU2831287C1 |

| Способ аддитивного формирования изделия с комбинированной структурой из жаропрочного никелевого сплава с высокотемпературным подогревом | 2023 |

|

RU2821638C1 |

| Способ изготовления крупногабаритного сложноконтурного кольцевого изделия из жаропрочного сплава на никелевой основе | 2020 |

|

RU2741046C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ТУРБИНЫ ИЗ НИКЕЛЕВОГО ЖАРОПРОЧНОГО СПЛАВА | 2014 |

|

RU2571673C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСКАТНЫХ КОЛЬЦЕВЫХ ЗАГОТОВОК ИЗ ВЫСОКОЛЕГИРОВАННЫХ СПЛАВОВ | 1993 |

|

RU2088363C1 |

Изобретение относится к порошковой металлургии и аддитивным технологиям, в частности к способу изготовления кожуха камеры сгорания индустриальных двигателей. Прямое лазерное выращивание детали осуществляют из порошка жаропрочного никелевого сплава ЭП648 с образованием наплавочных валиков при мощности лазерного излучения 1000-1600 Вт, расходе порошка 31 г/с, скорости наплавки валиков 20 мм/с, шаге слоя 0,4 мм и боковом шаге сплавления 1,4-1,6 мм. После чего проводят термообработку путем отжига при 1180°С с выдержкой 4 часа и охлаждением в печи. Обеспечивается увеличение механических характеристик изделий, микротвердости материала, обеспечение допуска кольцевых заготовок на диаметре до 1000 мм. 2 ил., 1 табл.

Способ получения кожуха камеры сгорания индустриальных двигателей, включающий прямое лазерное выращивание из порошка жаропрочного никелевого сплава и термообработку, отличающийся тем, что в качестве порошка жаропрочного никелевого сплава используют порошок сплава ЭП648, осуществляют прямое лазерное выращивание с образованием наплавочных валиков при мощности лазерного излучения 1000-1600 Вт, расходе порошка 31 г/с, скорости наплавки валиков 20 мм/с, шаге слоя 0,4 мм и боковом шаге сплавления 1,4-1,6 мм, а термообработку проводят путем отжига при 1180°С с выдержкой 4 часа и охлаждением в печи.

| Способ получения деталей из жаропрочных никелевых сплавов, включающий технологию селективного лазерного сплавления и термическую обработку | 2018 |

|

RU2674685C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ПОСЛОЙНЫМ ЛАЗЕРНЫМ СПЛАВЛЕНИЕМ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 2015 |

|

RU2623537C2 |

| Способ производства деталей малоразмерного газотурбинного двигателя с тягой до 150 кгс методом селективного лазерного сплавления | 2021 |

|

RU2767968C1 |

| WO 2019004857 A1, 03.01.2019 | |||

| US 10675687 B2, 09.06.2020. | |||

Авторы

Даты

2024-11-22—Публикация

2023-12-22—Подача