Изобретение относится к области технологии винтообрабатывающего производства, а именно к способам изготовления деталей и сборочных единиц пропульсивных комплексов из металло-порошковых композиций с использованием методов прямого лазерного выращивания (ПЛВ), предназначенных для использования в составе водометного движителя с диагональной лопастной системой, приспособленного к работе, в том числе, при сильном волнении в экстремальных условиях жестких знакопеременных нагрузок.

Из уровня техники известен ряд публикаций [1-5], описывающих общие принципы метода прямого лазерного выращивания, использующегося для изготовления изделий различной конфигурации и из различных материалов. Он является родственным сварочному, но отличие заключается в том, что изделие создается из присадочного материала (в частности, металлического порошка) за счет воздействия на него лазерного излучения, а не конструируется из отдельных частей, путем выполнения сварных соединений. Особенностью данного метода является чувствительность качества конечного изделия к изменению режимов технологического процесса. Подходы к проектированию 3D-моделей не позволяют применять имеющиеся в публикациях данные при изготовлении рабочего колеса водометного движителя с улучшенными характеристиками по металлоемкости и заданными требованиями по надежности методом прямого лазерного выращивания и требуют выявления оптимальной процедуры изготовления топологически оптимизированного рабочего колеса водометного движителя.

Из уровня техники известен также «Способ прямого лазерного выращивания изделий из металлических порошков» Заявка №2015147740 от 09.11.2015. В данном способе изготовление крупногабаритных 3х-мерных объектов осуществляют с использованием метода прямого лазерного выращивания с импульсной генерацией лазерного излучения с прямоугольной формой импульса. Недостатками способа является отсутствие эффективных моделей объекта с заданными свойствами.

Наиболее близким к заявленному способу по совокупности признаков является «Способ изготовления изделий из стали типа АК» по патенту на изобретение №RU269586 от 29.07.2019. В данном способе изготовление объектов осуществляют в следующем порядке: создают 3D модель изделия, ее послойно разбивают на слои с шагом вертикального смещения слоев в заданных пределах, создают управляющую работой лазерной установки программу и ведут последовательное послойное выращивание изделия из порошка стали типа АК. Указанный способ предназначен для изготовления изделий из конкретного материала - сталей типа АК, и соответственно, нацелен на обеспечение качества изделий с особыми термофизическими свойствами материала, при этом он не позволяет получать изделия сложной геометрии с особыми требованиями по прочности, жесткости и металлоемкости. Недостатком данного способа является задание иных технологических пределов применения траекторий и движения головы лазерной установки, а также отсутствие возможности топологической оптимизации для снижения металлоемкости изделия при сохранении его прочностных характеристик.

Задачей, на решение которой нацелено предлагаемое техническое решение, является создание процедуры изготовления топологически оптимизируемых изделий судового машиностроения, в частности рабочего колеса водометного движителя, с применением метода прямого лазерного выращивания и последующей механической обработки, обеспечивающих высокое качество изготавливаемых из нержавеющих сталей, титановых и медных сплавов (бронз) изделий с заданными характеристиками по прочности, жесткости и геометрической точности.

Техническим результатом предлагаемого способа является снижение металлоемкости изделий судового машиностроения, в том числе изделий сложной геометрической формы (рабочего колеса водометного движителя), изготовленных из нержавеющих сталей, титановых и медных сплавов (бронз), при сохранении их характеристик по прочности, жесткости и геометрической точности и при сокращении времени полного цикла их изготовления.

Для достижения указанного технического результата способ изготовления топологически оптимизированного рабочего колеса водометного движителя методом прямого лазерного выращивания включает подготовительный этап, на котором строят 3D модель рабочего колеса, этап создания заготовки рабочего колеса на установке для прямого лазерного выращивания и этап постобработки, на котором заготовку рабочего колеса отделяют от подложки. При этом непосредственно после построения 3D модели рабочего колеса строят технологическую 3D модель рабочего колеса путем топологической оптимизации и детализации упомянутой 3D модели по прочности, по жесткости, по припускам на механическую постобработку, по усадке, по деформации и по пространственным ограничениям перемещения головы лазерной установки относительно выращиваемой заготовки рабочего колеса, формулируя технологические ограничения на минимально реализуемых размерах элементов и толщин стенок ступицы и лопастей рабочего колеса, назначая зоны оптимизации ступицы и зоны оптимизации лопастей рабочего колеса, выполняя топологическую оптимизацию в пределах выбранных зон для отыскания конфигурации силовых элементов, назначая конструктивные ограничения на элементы конфигурации силовых элементов и определяя их топологическую форму. После этого путем послойного разбиения технологической 3D модели с помощью компьютерных средств, используя компьютерную симуляцию движений манипулятора лазерной установки, создают массив траекторий перемещений головы лазерной установки относительно подложки, на которой происходит послойное выращивание заготовки рабочего колеса, и порядок применения траекторий. Шаг вертикального смещения слоев задают в пределах от 0,15 мм до 1,1 мм, а шаг поперечного смещения слоев - от 0,6 мм до 2,5 мм. Создают управляющую работой лазерной установки программу и далее осуществляют выращивание заготовки рабочего колеса в автоматическом режиме с использованием упомянутой программы. При этом через сопло подачи порошка лазерной установки подают транспортный газ с обеспечением локальной газовой защиты ванны расплава и подают металлический порошок из нержавеющих сталей или титановых сплавов или медных сплавов (бронз) с размером фракций в пределах от 20 мкм до 200 мкм, генерируют лазерное излучение мощностью в пределах от 0,7 кВт до 3 кВт, фокусируют его на поверхности подложки в пятно диаметром от 1 мм до 5 мм и далее перемещают лазерную голову относительно подложки по текущей траектории из созданного массива со скоростью в пределах от 5 мм/с до 45 мм/с, расход подачи транспортного газа задают в пределах от 10 до 30 л/мин, массовый расход подачи металлического порошка задают в пределах от 5 г/мин до 100 г/мин. На этапе постобработки с заготовки удаляют припуски на механическую постобработку.

Указанный технический результат достигается за счет построения технологической 3D модели рабочего колеса путем топологической оптимизации и детализации 3D модели по прочности, по жесткости, по припускам на механическую постобработку, по усадке, по деформации и по пространственным ограничениям перемещения головы лазерной установки относительно выращиваемой заготовки рабочего колеса. Указанная предварительная топологическая оптимизация и детализация рабочего колеса водометного движителя, при которой формулируют технологические ограничения на минимально реализуемых размерах элементов и толщин стенок ступицы и лопастей рабочего колеса, назначают зоны оптимизации ступицы и зоны оптимизации лопастей рабочего колеса, выполняют топологическую оптимизацию в пределах выбранных зон для отыскания конфигурации силовых элементов, назначают конструктивные ограничения на элементы конфигурации силовых элементов и определяют их топологическую форму, позволяет в полной мере использовать преимущества метода прямого лазерного выращивания на предложенном наборе значений параметров работы установки для ПЛВ и достичь заметного снижения металлоемкости готового изделия.

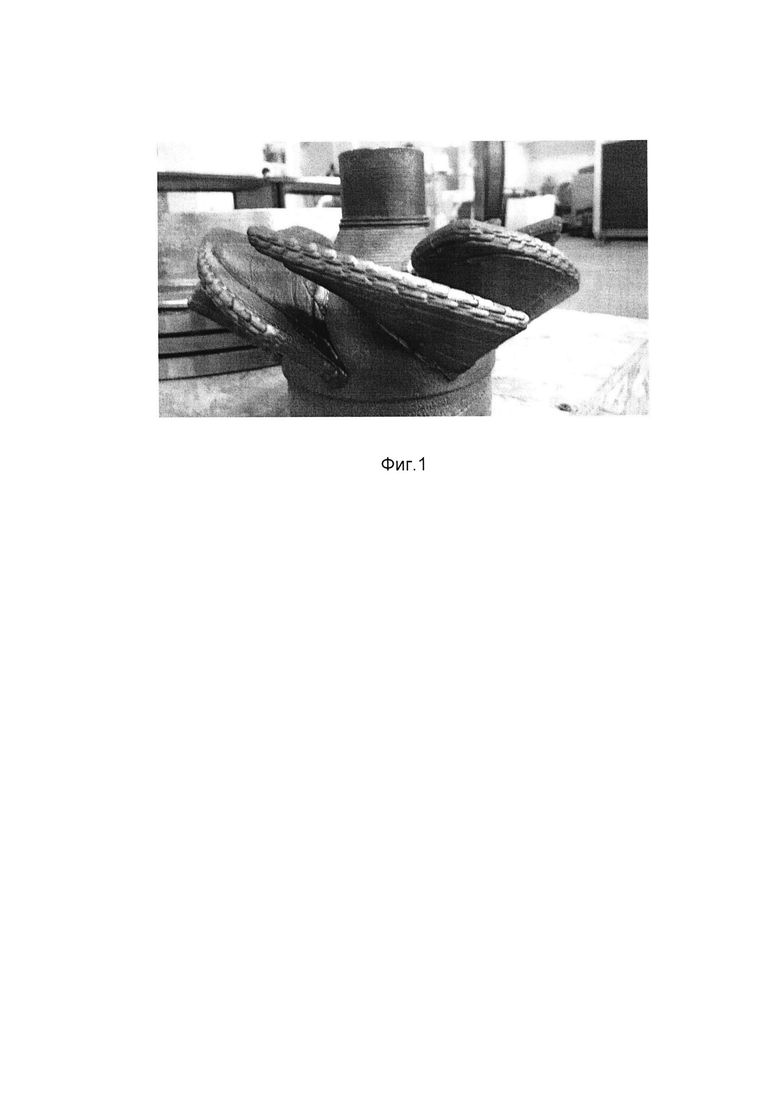

Примером реализации предлагаемого способа является изготовление опытного образца рабочего колеса водометного движителя. На Фиг. 1 представлено изображение изготовленной заявляемым способом заготовки изделия с припусками на механическую постобработку.

На этапе построения технологической 3D-модели создаваемого рабочего колеса были сформулированы технологические ограничения на минимально реализуемые размеры элементов и толщины стенок ступицы и лопастей рабочего колеса, назначены зоны оптимизации ступицы и зоны оптимизации лопастей рабочего колеса, выполнены процедуры топологической оптимизации в пределах выбранных зон для определения конфигурации силовых элементов, назначены конструктивные ограничения на элементы конфигурации силовых элементов и определена их топологическая форма. Для отыскания окончательных и технически реализуемых с помощью метода ПЛВ решений изготовления рабочего колеса водометного движителя была проведена оптимизация построенной ранее 3D модели с учетом сформулированных критериев по прочности, по жесткости, по припускам на механическую постобработку, по усадке, по деформации и по пространственным ограничениям перемещения головы лазерной установки относительно выращиваемой заготовки рабочего колеса. Далее при создании массива траекторий перемещений головы лазерной установки и задания порядка применения траекторий определены следующие значения параметров: шаг вертикального смещения слоев - 0,7 мм, шаг поперечного смещения слоев - 1,8 мм. На этапе выращивания значения параметров режима работы лазерной установки были определены следующим образом: через сопло подачи порошка установки прямого лазерного выращивания подавали транспортный газ с расходом 20 л/мин и металлический порошок, в частности из нержавеющей стали, с расходом 60 г/мин, выполняя при этом локальную газовую защиту ванны расплава. При этом генерировали лазерное излучение мощностью 2 кВт и фокусировали его на поверхности подложки в пятно диаметром 3 мм и далее перемещали голову лазерной установки относительно подложки по созданным с учетом топологической оптимизации траекториям из созданного массива в заданном порядке со скоростью 15 мм/с. Процесс осуществляли в контролируемой атмосфере с остаточным содержанием кислорода от 0,004% до 0,1%. После окончания выращивания заготовка была отделена от подложки и подвергнута механической постобработке на 5ти-осевом обрабатывающем центре с удалением предусмотренного в процессе создания технологической 3D модели припуска на механическую обработку. Величина удаляемого припуска составила от 0,2 мм до 5 мм.

Проведенные испытания и сравнение эксплуатационных характеристик рабочих колес водометных движителей при условии равной прочности, жесткости и геометрической точности их исполнения, выполненных методом прямого лазерного выращивания без учета топологической оптимизации и методом прямого лазерного выращивания с учетом топологической оптимизации, показали значительное до 25% снижение металлоемкости готового изделия.

Топологическая оптимизация и габаритные размеры рабочего колеса водометного движителя значительно затрудняют ее конструктивное исполнение другими методами, кроме как методом прямого лазерного выращивания.

Заявляемое техническое решение позволяет решить поставленную задачу, используя метод прямого лазерного выращивания топологически оптимизированного рабочего колеса, снизить вес при сохранении заданных характеристик надежности проектируемых водометных движителей и при сокращении времени полного цикла изготовления изделия, позволяет обеспечить повышение качества формирования изделия из-за отсутствия дефектов, характерных для сварочного и литейного процессов, отказу от промежуточных стадий контроля изделия.

Список литературы:

1. Г.А. Туричин и др. Прямое лазерное выращивание - прорыв в изготовлении крупногабаритных изделий. Аддитивныетехнологии, №4, 2018.

2. Turichin, G., Zemlyakov, Е., Babkin, К., Ivanov, S., Vildanov, A. Analysis of distortion during laser metal deposition of large parts. Procedia CIRP 74, 2018, pp. 154-157.

3. Turichin, G.A., Somonov, V.V., Babkin, K.D., Zemlyakov, E.V., Klimova, O.G. High-Speed Direct Laser Deposition: Technology, Equipment and Materials. IOP Conference Series: Materials Science and Engineering 125(1), 012009, 2016

4. Turichin G, Klimova O, Zemlyakov E, Babkin K, Somonov V and Shamray F 2015 Technological bases of high-speed laser direct growth of products by heterophase powder metallurgy method Photonika pp.68-83

5. Turichin G.A., Klimova O.G., Zemlyakov E.V., Babkin, K.D., Kolodyazhnyy D.Yu., Shamray F.A., Travyanov A.Ya., Petrovskiy P.V. Technological aspects of high speed direct laser deposition based on heterophase powder metallurgy. PhysicsProcedia 78, 2015, pp. 397-406.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ СТАЛИ ТИПА АК | 2018 |

|

RU2695856C1 |

| Способ создания заготовки гребного винта | 2019 |

|

RU2715404C1 |

| Способ создания заготовки гребного винта методом прямого дугового выращивания | 2023 |

|

RU2819592C1 |

| СПОСОБ ПОВЫШЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ СТАЛИ АБ2-1 ПРИ ОСУЩЕСТВЛЕНИИ ПРЯМОГО ЛАЗЕРНОГО ВЫРАЩИВАНИЯ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 2019 |

|

RU2724210C1 |

| Способ изготовления полого диска газотурбинного двигателя | 2018 |

|

RU2672989C1 |

| Способ изготовления высокоточной заготовки из порошка титанового сплава | 2018 |

|

RU2709694C1 |

| Способ производства деталей малоразмерного газотурбинного двигателя с тягой до 150 кгс методом селективного лазерного сплавления | 2021 |

|

RU2767968C1 |

| Способ изготовления детали типа шлиц-шарнир методом селективного лазерного сплавления металлического порошка титанового сплава | 2023 |

|

RU2825235C1 |

| Способ получения стальной капсулы для горячего изостатического прессования порошков из жаропрочных никелевых сплавов | 2023 |

|

RU2825735C1 |

| СПОСОБ АДДИТИВНОГО ФОРМИРОВАНИЯ ИЗДЕЛИЙ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2022 |

|

RU2800693C1 |

Изобретение относится к способу изготовления топологически оптимизированного рабочего колеса водометного движителя прямым лазерным выращиванием. Строят 3D-модель рабочего колеса. Строят технологическую 3D-модель рабочего колеса путем топологической оптимизации и детализации упомянутой 3D-модели по прочности, по жесткости, по припускам на механическую постобработку, по усадке, по деформации и по пространственным ограничениям перемещения головы лазерной установки относительно выращиваемой заготовки рабочего колеса, формулируя технологические ограничения на минимально реализуемых размерах элементов и толщин стенок ступицы и лопастей рабочего колеса. Послойно разбивают технологическую 3D-модель на слои с шагом вертикального смещения слоев от 0,15 до 1,1 мм и шагом поперечного смещения от 0,6 до 2,5 мм, создают управляющую работой лазерной установки программу и ведут последовательное послойное выращивание рабочего колеса из металлического порошка из нержавеющих сталей или титановых сплавов или медных сплавов (бронз) с размером фракций от 20 до 200 мкм. Расход транспортно-защитного газа обеспечивают от 10 до 30 л/мин, массовый расход подачи порошка от 5 до 100 г/мин, мощность лазерного излучения от 0,7 до 3 кВт, диаметр пятна зоны обработки от 1 до 5 мм, а скорость перемещения лазерной головы относительно подложки от 5 до 45 мм/с. Технический результат состоит в снижении металлоемкости изделий сложной геометрической формы, изготовленных из нержавеющих сталей, титановых и медных сплавов при сохранении их характеристик по прочности, жесткости и геометрической точности. 1 ил.

Способ изготовления топологически оптимизированного рабочего колеса водометного движителя прямым лазерным выращиванием, включающий подготовительный этап, на котором строят 3D-модель рабочего колеса, этап создания заготовки рабочего колеса на установке для прямого лазерного выращивания и этап постобработки, на котором заготовку рабочего колеса отделяют от подложки, отличающийся тем, что после построения 3D-модели рабочего колеса строят технологическую 3D-модель рабочего колеса, включающую топологическую оптимизацию и детализацию упомянутой 3D-модели по прочности, по жесткости, по припускам на механическую постобработку, по усадке, по деформации и по пространственным ограничениям перемещения головы лазерной установки относительно выращиваемой заготовки рабочего колеса, с формулированием технологических ограничений на минимально реализуемых размерах элементов и толщин стенок ступицы и лопастей рабочего колеса, при этом назначают зоны оптимизации ступицы и зоны оптимизации лопастей рабочего колеса, выполняя топологическую оптимизацию в пределах выбранных зон для отыскания конфигурации силовых элементов, назначая конструктивные ограничения на элементы конфигурации силовых элементов и определяя их топологическую форму, после чего путем послойного разбиения технологической 3D-модели с помощью компьютерных средств, используя компьютерную симуляцию движений манипулятора лазерной установки, создают массив траекторий перемещений головы лазерной установки относительно подложки, на которой осуществляют послойное выращивание заготовки рабочего колеса, и порядок применения траекторий, при этом шаг вертикального смещения слоев задают в пределах от 0,15 до 1,1 мм, а шаг поперечного смещения слоев - от 0,6 до 2,5 мм, при этом создают управляющую работой лазерной установки программу и осуществляют выращивание заготовки рабочего колеса в автоматическом режиме с использованием упомянутой программы, при этом через сопло подачи порошка лазерной установки подают транспортный газ с обеспечением локальной газовой защиты ванны расплава и подают металлический порошок из нержавеющих сталей или титановых сплавов или медных сплавов бронз с размером фракций в пределах от 20 до 200 мкм, генерируют лазерное излучение мощностью от 0,7 до 3 кВт, фокусируют его на поверхности подложки в пятно диаметром от 1 до 5 мм и перемещают лазерную голову относительно подложки по текущей траектории из созданного массива со скоростью от 5 до 45 мм/с, причем расход подачи транспортного газа задают от 10 до 30 л/мин, массовый расход подачи металлического порошка задают от 5 до 100 г/мин, а на этапе постобработки с заготовки удаляют припуски на механическую постобработку.

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ СТАЛИ ТИПА АК | 2018 |

|

RU2695856C1 |

| СУДОВОЙ ВОДОМЕТНЫЙ ДВИЖИТЕЛЬ | 1991 |

|

RU2102278C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ЛОПАСТЕЙ ГРЕБНЫХ ВИНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2008125C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ПОСЛОЙНЫМ ЛАЗЕРНЫМ СПЛАВЛЕНИЕМ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 2015 |

|

RU2623537C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ ИЗ ПОРОШКОВЫХ СИСТЕМ | 2014 |

|

RU2562722C1 |

| RU 2015147740 A, 11.05.2017 | |||

| CN 105073327 A, 18.11.2015 | |||

| JP 2016179501 A, 13.10.2016 | |||

| US 20020149137 A1, 17.10.2002 | |||

| US 20040254474 A1, 16.12.2004 | |||

| US 20180010484 A1, 11.01.2018. | |||

Авторы

Даты

2020-04-14—Публикация

2019-10-08—Подача