ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Изобретение относится к установкам для производства полимерных композиций. В частности, изобретение предлагает установку для производства сшиваемых полиэтиленовых композиций и способ производства сшиваемых полиэтиленовых композиций.

УРОВЕНЬ ТЕХНИКИ

[0002] Сшиваемый полиэтилен (XLPE) используется для изготовления изоляции силовых кабелей, в частности - силовых кабелей среднего, высокого и сверхвысокого напряжения. Поскольку силовые кабели обычно находятся под землей на протяжении десятилетий, их изоляция должна сохранять свои химические и механические свойства в течение длительного времени. Одно из этих требуемых свойств -стабилизация теплового старения - связано с сохранением оптимальной изоляции и электрических свойств в течение продолжительного времени, и играет важнейшую роль.

[0003] В документе US 2009110833 приведен пример установки для производства сшиваемых полиэтиленовых композиций. В документе ЕР 2918388 приведен еще один пример установки для вторичной переработки пластмасс.

[0004] Для получения сшиваемого полиэтилена, обеспечивающего необходимые свойства, в частности, для получения высококачественного сшиваемого полиэтилена, отвечающего техническим и законодательным требованиям для применения в производстве изоляции силовых кабелей среднего, высокого и сверхвысокого напряжения, необходим процесс смешивания сырья, например, полиэтилена низкой плотности (LDPE), добавок и пероксида.

[0005] Как правило, этот процесс реализуется с помощью так называемой традиционной линии для производства средне-, высоко- и сверхвысоковольтного сшиваемого полиэтилена, которая представляет собой зрелую технологию, появившуюся в 60-х годах. Для размещения таких линий всегда требуется достаточно большое производственное помещение, в котором должна поддерживаться высокая степень чистоты для создания производственных условий, необходимых для этого процесса. Столь высокая степень чистоты требует использования так называемых «чистых комнат», в которых применяются технологии, предотвращающие загрязнение, а также внедрения ряда технологий для постоянного контроля и поддержания необходимого уровня чистоты.

[0006] С точки зрения технологического процесса, в существующих производственных линиях и установках, предназначенных для получения сшиваемого полиэтилена, отвечающего техническим и законодательным требованиям для применения в производстве изоляции силовых кабелей среднего, высокого и сверхвысокого напряжения, реализуется следующий принцип: поскольку пероксид, который должен вводиться на том или ином этапе процесса, не выдерживает требуемых температур смешивания, он добавляется впоследствии в рамках так называемого процесса выдержки.

[0007] Этот принцип подразумевает, что традиционные производственные установки, в частности, установки, предназначенные для получения сшиваемого полиэтилена, отвечающего техническим и законодательным требованиям для применения в производстве изоляции силовых кабелей среднего, высокого и сверхвысокого напряжения, всегда построены на основе периодического процесса выдержки в пероксиде с контролируемым временем нагрева, охлаждения и выдержки. Процесс выдержки всегда осуществляется в закрытой башне для выдержки высотой около 50 м, при этом такая высота необходима, поскольку последовательность операций в башне использует силу тяжести.

[0008] Следовательно, первый недостаток известных установок для производства высококачественного сшиваемого полиэтилена состоит в том, что ввиду применения определенного процесса они обязательно требуют наличия как минимум одной башни для выдержки большой высоты. Тем не менее, в зависимости от региона мира получение разрешения на строительство такой башни может представлять трудности. Кроме того, в некоторых регионах строительство относительно высоких башен строго запрещено.

[0009] С точки зрения стоимости, второй недостаток известных установок для производства высококачественных сшиваемых композиций состоит в их дороговизне - их стоимость составляет от 15 до 20 миллионов долларов США, включая земельный участок, смесительную установку в комплекте, установку для выдержки и сопутствующие здания. Эти цифры также зависят от страны, в которой монтируется установка в сборе. Очевидно, что такие серьезные капиталовложения в значительной степени обусловлены стоимостью возведения башен для выдержки.

[0010] Кроме необходимости в башне для выдержки и сопутствующих расходов, традиционные производственные линии имеют и другие недостатки, такие как неоднородное распределение пероксида, высокий риск внешнего загрязнения, необходимость организации большого количества чистых комнат и выделения соответствующего персонала, сложность поддержания высокой степени чистоты, а также высокое энергопотребление, которое приводит к увеличению углеродного следа и, соответственно, тоже является недостатком.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[0011] Настоящее изобретение предлагает новую установку для производства сшиваемой полиэтиленовой композиции, лишенную недостатков, характерных для существующего уровня техники.

[0012] В частности, настоящее изобретение предлагает установку для производства сшиваемого полиэтилена, в особенности, сшиваемого полиэтилена, качество которого отвечает техническим и законодательным требованиям для применения в производстве изоляции силовых кабелей среднего, высокого и сверхвысокого напряжения, не требующую наличия башни для выдержки.

[0013] Изобретение также предлагает установку для производства высококачественного сшиваемого полиэтилена, отличающуюся меньшей стоимостью.

[0014] Эти цели достигаются с помощью установки, описанной в п. 1 формулы изобретения, и способа, описанного в п. 7 формулы изобретения.

[0015] Благодаря использованию определенных компонентов, расположенных в определенном порядке, установка в соответствии с настоящим изобретением, в частности, при ее использовании для производства сшиваемого полиэтилена, качество которого отвечает техническим и законодательным требованиям для применения в производстве изоляции силовых кабелей среднего, высокого и сверхвысокого напряжения, не требует наличия башни для выдержки. В действительности, наличие определенных компонентов, расположенных в определенном порядке, позволяет снизить температуру полимерной смеси от очень высокой температуры, которая должна быть установлена в плавильном аппарате для обеспечения возможности тонкой фильтрации, необходимой для получения сшиваемого полиэтилена, пригодного для изготовления изоляции силовых кабелей среднего, высокого и сверхвысокого напряжения, до более низкой температуры, позволяющей вводить пероксид в смесь без запуска реакции разложения.

[0016] Дополнительные преимущества обеспечиваются конкретными вариантами осуществления, приведенными в зависимых пунктах формулы изобретения.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0017] Задачи и преимущества изобретения станут очевидны для специалиста в этой области техники после ознакомления с нижеприведенным детальным описанием нескольких вариантов осуществления изобретения, которое следует рассматривать совместно с чертежами, где:

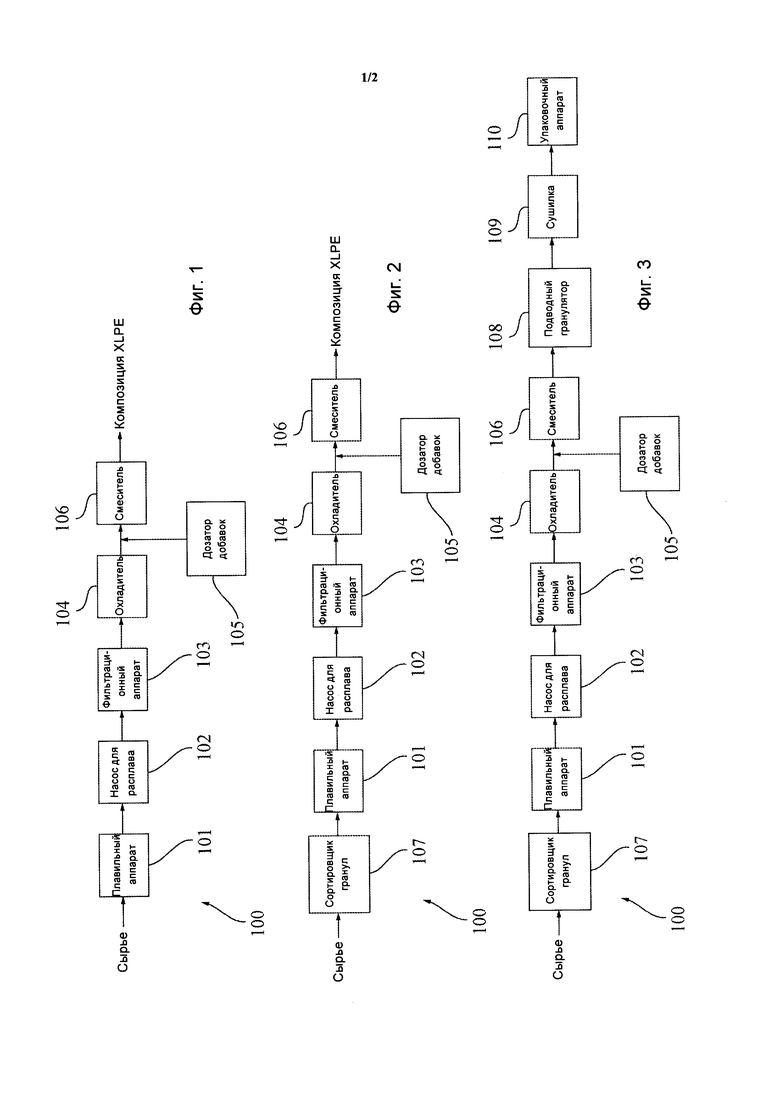

- на Фиг. 1 схематически показана установка в соответствии с первым вариантом осуществления изобретения;

- на Фиг. 2 схематически показана установка в соответствии со вторым вариантом осуществления изобретения;

- на Фиг. 3 схематически показана установка в соответствии с третьим вариантом осуществления изобретения;

- на Фиг. 4 схематически показана установка в соответствии с четвертым вариантом осуществления изобретения;

- на Фиг. 5 схематически показана установка в соответствии с пятым вариантом осуществления изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0018] Как видно из чертежей, в установке 100 для производства сшиваемой полиэтиленовой композиции в соответствии с настоящим изобретением реализован производственный цикл, начинающийся от входной точки установки, где в нее загружается сырье. В зависимости от конечного продукта, производимого установкой, в качестве сырья может выступать полиэтилен низкой плотности (LDPE), полиэтилен очень низкой плотности (VLDPE), этилен-пропиленовый каучук (EPR), этиленвинилацетат (EVA), тройной этилен-пропиленовый каучук (EDPM класса М) или другие сополимеры (EVA, ЕЕА, ЕМА, ЕВА), или любые из вышеперечисленных полимеров и сополимеров, предварительно стабилизированные одним или несколькими антиоксидантами или их смесью. Каждый из вышеперечисленных полимеров и сополимеров может быть чистым. Они могут использоваться по отдельности или в сочетании с другими полимерами или сополимерами. Сырье может производиться в том же месте, где размещена установка, подаваться в установку по трубе, подключенной к реакторному участку, через один или несколько промежуточных буферов или бункеров, или доставляться в мешках, как правило, 25-килограммовых, уложенных на поддоны. Предпочтительно, чтобы сырье доставлялось к установке в форме гранул или даже порошка.

[0019] Установка 100 в соответствии с изобретением содержит ряд компонентов, расположенных в определенном порядке по ходу производственного цикла. Все компоненты по ходу производственного цикла соединены между собой с помощью соединительных средств, таких как трубы, шланги или аналогичные соединители, применяемые в существующих установках для производства полимерных композиций.

[0020] В соответствии с первым вариантом осуществления изобретения, показанным на Фиг. 1, установка содержит плавильный аппарат 101, в который поступает сырье, и в котором оно плавится и смешивается. Плавильный аппарат 101 позволяет приготовлять полимерные композиции путем нагрева, смешивания и/или комбинирования полимеров и добавок в расплавленном состоянии. Эти полимеры и добавки дозируются автоматически в фиксированных количествах, как правило - с помощью питателей, называемых весовыми питателями непрерывного действия, объемных питателей или даже боковых питателей. Плавильный аппарат 101 предназначен для выдачи однородной расплавленной композиции с оптимальным распределением и дисперсией добавок (при их наличии), а также с оптимальной скоростью сдвига и температурой композиции.

[0021] Плавильный аппарат 101 предназначен для нагрева полимерной композиции при заданной температуре, и оборудован несколькими входами, что позволяет смешивать различные полимеры или вводить в полимерную композицию добавки, например, антиоксидант или электропроводную сажу, в случаях, когда требуется особый состав. Например, для композиций, устойчивых к водному триингу, композиций для работы на постоянном токе (DC) или полупроводниковых композиций может потребоваться добавление нескольких полимеров и/или твердых или жидких ингредиентов. В случае введения добавок в концентрации от нуля до 50% в состав композиции, азотная среда не требуется.

[0022] Плавильный аппарат 101 может представлять собой закрытый смеситель, двухшнековый экструдер со шнеками, вращающимися в одном или в противоположных направлениях, смеситель непрерывного действия, месильную машину или любой другой тип плавильного аппарата, используемый в технике для производства полимерных композиций.

[0023] В качестве опции перед плавильным аппаратом 101 может быть установлен распаковщик мешков (не показан), предназначенный для вскрытия мешков с сырьем и их выгрузки в подающее устройство плавильного аппарата 101.

[0024] После прохождения композиции через плавильный аппарат 101 она перекачивается насосом 102 для расплава и продавливается через фильтрационный аппарат 103. В случае если продукт, производимый установкой, представляет собой сшиваемый полиэтилен, качество которого отвечает техническим и законодательным требованиям для применения в производстве изоляции силовых кабелей среднего, высокого и сверхвысокого напряжения, температура плавления, устанавливаемая в плавильном аппарате 101, зависит от степени фильтрации, но обычно составляет около 200°С, что значительно превышает температуру разложения пероксидов. Как известно специалистам в рассматриваемой области техники, столь высокая температура делает невозможным введение пероксида на этом этапе процесса. Следовательно, пероксид должен вводиться на более поздних этапах процесса, как описано ниже.

[0025] Вход насоса 102 для расплава подключен непосредственно к выходу плавильного аппарата 101. Насос для расплава создает давление и обеспечивает подачу постоянного объема расплава в фильтрационный аппарат 103. Расплав поступает от плавильного аппарата 101 на сторону всасывания шестеренчатого насоса 102 для расплава, который нагнетает расплав с постоянным объемным расходом, подавая его в фильтрационный аппарат 103. Процесс осуществляется непрерывно.

[0026] Фильтрационный аппарат 103 фильтрует композицию, поступающую от насоса 102 расплава. Предпочтительно, чтобы вход фильтрационного аппарата был подключен непосредственно к выходу насоса для расплава.

[0027] Предпочтительно, чтобы фильтрационный аппарат 103 обеспечивал фильтрацию с номером сита от 35 до 500, что соответствует тонкости фильтрации от 25 мкм до 500 мкм. Фильтрационный аппарат 103 может обеспечивать более широкий диапазон фильтрации в зависимости от требуемого качества изоляционной продукции, предназначенной для кабелей среднего или сверхвысокого напряжения. Таким образом, диапазон фильтрации может составлять от примерно 10 микрон до примерно 500 микрон.

[0028] Предпочтительно, чтобы в фильтрационном аппарате 103 была реализована технология замены фильтра, такая как непрерывный пластинчатый фильтр, роторный фильтрозаменитель, скользящий пластинчатый фильтрозаменитель или любой свечной фильтр с тканым или нетканым фильтрующим материалом, способным задерживать частицы размером от 10 мкм до 500 мкм, предпочтительно, от 25 мкм до 500 мкм, а также полиэтилены с высокой молекулярной массой, известные как гели.

[0029] В отличие от существующих установок, после прохождения композиции через фильтрационный аппарат 103 она попадает в охладитель 104. Роль охладителя 104 состоит в том, чтобы снизить температуру композиции до уровня, при котором возможно введение пероксида в композицию без запуска реакции разложения пероксида. Охладитель 104 представляет собой один из нескольких охладителей расплава, известных из существующего уровня техники. Принцип работы охладителя состоит в том, что расплав проходит единым потоком через плотно расставленные штырьки или зубцы, при этом внутри штырьков или зубцов, а также внутри кожуха, циркулирует хладагент. За счет этого обеспечивается большая площадь теплообмена, позволяющая добиться эффективного охлаждения на относительно коротком участке.

[0030] Охладитель 104 соединен со смесителем 106. Предпочтительно, чтобы выход охладителя 104 был подключен непосредственно ко входу смесителя 106. В качестве альтернативы выход охладителя может быть подключен ко входу смесителя с помощью дополнительных соединительных средств, таких как трубы или шланги. Смеситель 106, представляющий собой статический смеситель, или смеситель расплава, или любой из вышеописанных аппаратов, содержит от четырех до шести смесительных элементов, предназначенных для гомогенизации полимерного расплава в радиальном направлении. Таким образом, обеспечивается эффективное перемешивание расплава и, в свою очередь, высокое качество конечного продукта.

[0031] Смеситель 106 не имеет движущихся частей, т.е. он представляет собой неподвижный или статический смеситель. Благодаря этому он характеризуется низким энергопотреблением, не требует технического обслуживания, и не создает риска утечек. Кроме того, он обеспечивает предсказуемую гомогенизацию полимерной композиции и отличается невысокой стоимостью, что в свою очередь позволяет быстро окупить капиталовложения.

[0032] Установка 100 также содержит дозатор добавок 105, соединенный с охладителем 104, смесителем 106 и/или с соединительными средствами, такими как трубы или шланги, соединяющими охладитель 104 и смеситель 106. В качестве альтернативы, при производстве XLPE для кабелей среднего напряжения дозатор добавок 105 может быть подключен непосредственно к плавильному аппарату или к питателям, описанным в [0020] (не показаны).

[0033] Дозатор 105 добавок позволяет вводить в полимерную композицию в жидкой форме пероксид и/или антиоксиданты и любые жидкие/расплавленные твердые вещества, используемые в производстве композиций, устойчивых к водному триингу, композиций для работы на постоянном токе или полупроводниковых композиций. Пероксид может добавляться в виде подготовленной смеси пероксидов. Антиоксиданты могут добавляться в виде заранее подготовленного пакета антиоксидантов. После охлаждения расплава, выходящего из фильтрационного аппарата 103, до температуры, подходящей для пероксидов, около 120°С, с помощью охладителя 104, в расплав могут вводиться как антиоксидант, так и пероксид, предпочтительно находящиеся в жидкой форме, например, с помощью насоса-дозатора. Температура от примерно 105°С до примерно 140°С является допустимой с точки зрения разложения пероксида и, следовательно, подходит для рассматриваемого процесса. В случае использования предварительно стабилизированного полимера или добавления свободного антиоксиданта в твердой или жидкой форме непосредственно в плавильном аппарате 101 добавление дополнительного антиоксиданта на этом этапе не требуется. В этом случае азотная среда также не требуется.

[0034] Установка в соответствии со вторым вариантом осуществления изобретения показана на Фиг. 2.

[0035] Установка имеет ряд компонентов, аналогичных установке по первому варианту осуществления изобретения, но дополнительно содержит сортировщик гранул 107, установленный перед плавильным аппаратом 101. В качестве альтернативы или одновременно с ним может быть предусмотрен еще один сортировщик гранул (не показан), расположенный дальше по производственной линии, на одном из этапов после смесителя 106, предпочтительно непосредственно перед выгрузкой готовой продукции (например, гранул XLPE) в упаковочный аппарат, предназначенный для упаковки готовой продукции.

[0036] В этом варианте осуществления изобретения сырье вначале поступает в сортировщик гранул 107, предназначенный для очистки сырья, на котором работает установка. Сортировщик гранул 107 может быть приспособлен для отбраковки гранул, содержащих примеси крупнее 60 мкм, перед их подачей в плавильный аппарат 101. Для выполнения этой задачи сортировщик гранул 107 содержит одну или несколько камер на базе ПЗС (приборов с зарядовой связью), одну или несколько видеокамер или рентгеновских, ультрафиолетовых или инфракрасных детекторов, предназначенных для обнаружения гранул с примесями, а также ряд воздушных форсунок, предназначенных для удаления некачественных гранул.

[0037] В соответствии с третьим вариантом осуществления изобретения, показанным на Фиг. 3, установка имеет ряд компонентов, аналогичных установке по второму варианту осуществления изобретения, но дополнительно содержит подводный гранулятор 108, сушилку 109 и упаковочный аппарат 110.

[0038] Расплавленная композиция поступает из смесителя 106 в подводный гранулятор 108, в котором она продавливается через матрицу. После выхода из матрицы композиция нарезается на гранулы в резальной камере с помощью вращающихся ножей, и затем затвердевает под водой, поток которой проходит по поверхности матрицы внутри резальной камеры.

[0039] После этого гранулы транспортируются в сушилку 109, в качестве которой, например, может выступать центробежная сушилка, где из них удаляются остатки воды для получения сухих гранул на выходе.

[0040] Кроме того, предусмотрен упаковочный аппарат 110, приспособленный для упаковки продукта, т.е. гранул, выходящих из сушилки 109, например, в коробки или октабины. Для предотвращения попадания пыли в упаковочный аппарат сборка октабинов может осуществляться снаружи упаковочного аппарата 110. Октабины попадают в упаковочный аппарат 110 через воздушные шлюзы, после чего в них засыпаются гранулы. На коробки наносятся штрих-коды, маркировка, номер смеси, и затем они транспортируются на автоматическую обвязочную станцию перед передачей на склад.

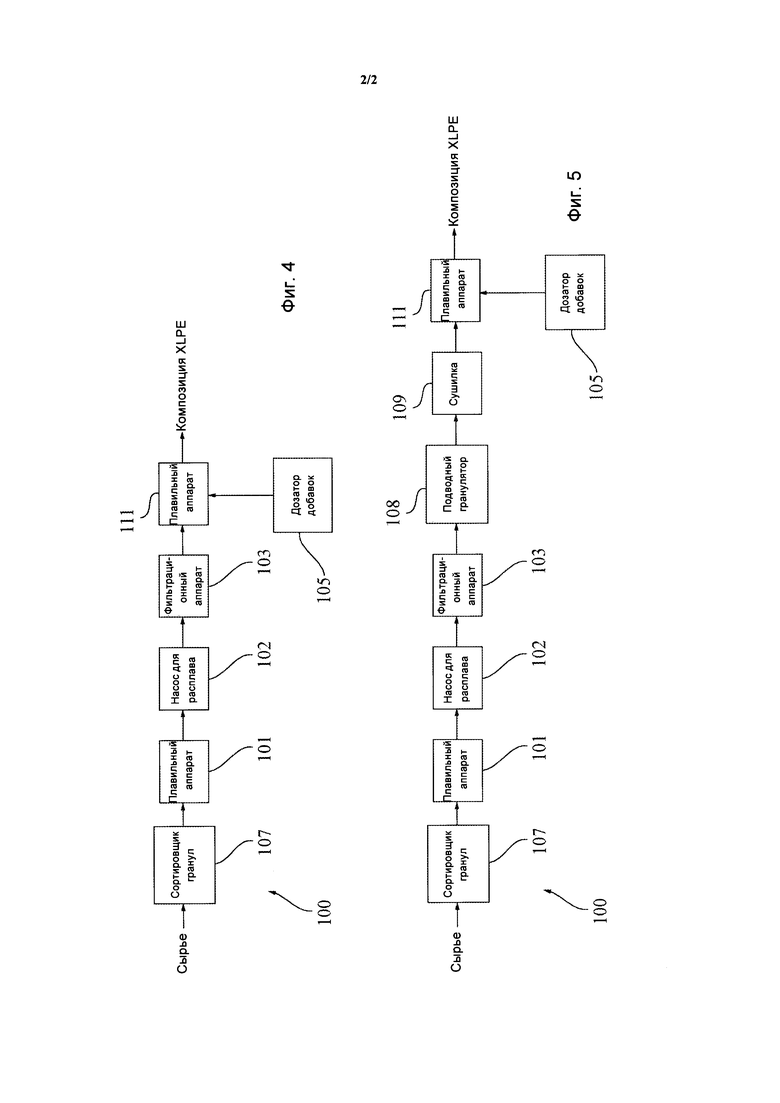

[0041] Установка в соответствии с четвертым вариантом осуществления изобретения показана на Фиг. 4.

[0042] Установка в соответствии с четвертым вариантом осуществления изобретения имеет ряд компонентов, аналогичных установке по первому варианту осуществления изобретения, но при этом охладитель 104 и смеситель 106 заменены вторым плавильным аппаратом 111. Второй плавильный аппарат 111 аналогичен первому плавильному аппарату 101, но вместо постоянной рабочей температуры около 190°С он работает с перепадом температуры от 190°С на входе до 130°С на выходе. Композиция, выходящая из фильтрационного аппарата 103, подается непосредственно во второй плавильный аппарат 111.

[0043] Кроме того, установка содержит дозатор добавок 105, соединенный со вторым плавильным аппаратом 111, предпочтительно, ближе к его выходу. Поскольку плавильный аппарат имеет относительно большую длину, температура смеси снижается при прохождении через второй плавильный аппарат 111, что обеспечивает необходимые условия для введения пероксида.

[0044] Также предпочтительно, чтобы перед первым плавильным аппаратом 101 был предусмотрен сортировщик гранул 107. В качестве альтернативы установка в соответствии с четвертым вариантом осуществления изобретения может не содержать сортировщика гранул.

[0045] В соответствии с пятым вариантом осуществления изобретения, показанным на Фиг. 5, установка имеет ряд компонентов, аналогичных установке по четвертому варианту осуществления изобретения, но при этом непосредственно после фильтрационного аппарата 103 установлен подводный гранулятор 108. Выход подводного гранулятора соединен с сушилкой 109, а непосредственно после сушилки 109 установлен второй плавильный аппарат 111.

[0046] В соответствии с шестым вариантом осуществления изобретения, показанным на Фиг. 6, используется схема, аналогичная приведенной на Фиг. 1, 2 или 3, в которой охладитель 104 и смеситель 106 заменены единым аппаратом, например, послеэкструзионным диспергатором 112 добавок (Post Extrusion Additive Dispersing Unit, аббревитура - PEAD). Такой аппарат позволяет регулировать температуру при введении добавок с помощью дозатора добавок 105 или иным способом, и перемешивает полученный продукт.

[0047] Во всех вариантах осуществления настоящего изобретения первый плавильный аппарат 101, насос 102 для расплава, фильтрационный аппарат 103 и сортировщик гранул 107 могут располагаться в другом порядке. В качестве альтернативы или дополнительно, может отсутствовать любой из следующих компонентов: сортировщик гранул 107, первый плавильный аппарат 101, насос 102 для расплава и фильтрационный аппарат 103. В частности, может отсутствовать насос 102 для расплава. В качестве альтернативы или дополнительно, могут быть объединены два из следующих компонентов: сортировщик гранул 107, первый плавильный аппарат 101, насос 102 для расплава и фильтрационный аппарат 103. Во всех вариантах осуществления изобретения первый плавильный аппарат 101 может быть заменен экструдером.

[0048] Установка и способ, описанные в настоящем изобретении, могут применяться для производства изоляционных материалов, содержащих или не содержащих полупроводниковые добавки.

[0049] Все варианты осуществления настоящего изобретения позволяют получать высококачественный сшиваемый полиэтилен, в частности, сшиваемый полиэтилен, качество которого отвечает техническим и законодательным требованиям для применения в производстве изоляции силовых кабелей среднего, высокого и сверхвысокого напряжения, без использования башни для выдержки.

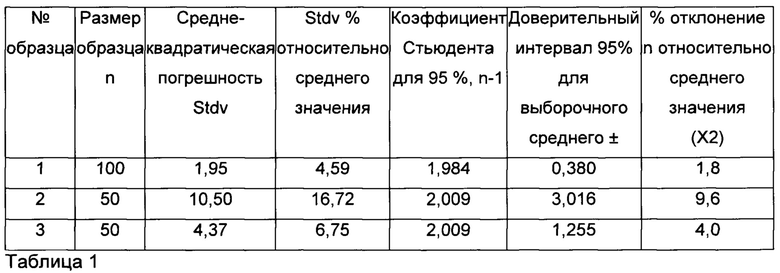

[0050] Пример 1

Дисперсия пероксида/антиоксиданта в сшиваемом полиэтилене, получаемом с помощью способа, описанного в настоящем изобретении, оценивалась и сравнивалась с дисперсией пероксида в образцах коммерчески доступного сшиваемого полиэтилена следующим образом:

Полиэтилен низкой плотности (LPDE) получался по схеме, приведенной на Фиг 1. Антиоксидант и пероксид предварительно смешивались и вводились в композицию с помощью дозатора добавок 105 в жидкой форме. Температура расплавленной композиции LPDE составляла от 115°С до 120°С.

Отбирались от 50 до 100 полученных гранул, из которых затем формировалась пленка толщиной 500 мкм методом прессования в специальной пресс-форме с последующим быстрым охлаждением.

Гранулы анализировались с помощью инфракрасного спектрофотометра с преобразованием Фурье (FTIR). Чистое поглощение добавок определялось на двух длинах волн: 550 см-1 и 580 см1. Толщина пленки определялась для каждого прохода путем измерения чистого поглощения полиэтиленовой полосы при длине волны 2019 см-1. Поглощение добавок определялось по следующей формуле:

Y = чистое поглощение ((550 см-1 + 580 см-1)/2) / чистое поглощение (2019 см-1)

Учитывались следующие параметры:

n: размер образца или популяции

X: точечная оценка, например, выборочное среднее

уровень достоверности образца (как правило, 95%)

Выбранной достоверности соответствует коэффициент уровня достоверности, который берется из таблицы Стьюдента.

Stdv: изменчивость образцов или среднеквадратическая погрешность точечной оценки.

Следующая формула обеспечивает доверительный интервал 95% для выборочного среднего:

X±(Stdv*Стьюдент)(95%, n-1)(/sqr/(n)

Результаты для образца №1, полученного в соответствии с настоящим изобретением, образца №2, соответствующего первой коммерчески доступной композиции, полученной с помощью традиционной системы выдержки, и образца №3, соответствующего второй коммерчески доступной композиции, полученной с помощью традиционной системы выдержки, приведены в Таблице 1 ниже:

Как видно, распределение добавок оказалось намного более узким в композиции, полученной в соответствии с настоящим изобретением, по сравнению с традиционным процессом выдержки.

Изобретение относится к установке для производства сшиваемой полиэтиленовой композиции. Техническим результатом является исключение башни для выдержки, повышение однородности распределение пероксида, снижение риска внешнего загрязнения, упрощение поддержания высокой степени чистоты, а также снижение энергопотребления. Технический результат достигается установкой для производства сшиваемой полиэтиленовой композиции, которая выполнена с возможностью осуществления производственного цикла, начинающегося от входной точки, где загружается сырье. При этом установка содержит первый плавильный аппарат, насос для расплава и фильтрационный аппарат. Причем установка содержит в направлении от начальной точки по ходу производственного цикла либо охладитель, установленный после фильтрационного аппарата, смеситель, установленный после охладителя, и дозатор добавок, соединенный с первым плавильным аппаратом, охладителем, смесителем и/или соединительными средствами, соединяющими охладитель и смеситель; либо второй плавильный аппарат, установленный после фильтрационного аппарата, и дозатор добавок, соединенный со вторым плавильным аппаратом; либо послеэкструзионный диспергатор добавок, установленный после фильтрационного аппарата, и дозатор добавок, соединенный с послеэкструзионным диспергатором добавок. 2 н. и 5 з.п. ф-лы, 5 ил., 1 табл., 1 пр.

1. Установка (100) для производства сшиваемой полиэтиленовой композиции, выполненная с возможностью осуществления производственного цикла, начинающегося от входной точки, где загружается сырье, при этом установка содержит первый плавильный аппарат (101), насос для расплава (102) и фильтрационный аппарат (103),

отличающаяся тем, что

установка содержит в направлении от начальной точки по ходу производственного цикла либо охладитель (104), установленный после фильтрационного аппарата (103), смеситель (106), установленный после охладителя (104), и дозатор добавок (105), соединенный с первым плавильным аппаратом (101), охладителем (104), смесителем (106) и/или соединительными средствами, соединяющими охладитель (104) и смеситель (106), либо второй плавильный аппарат (111), установленный после фильтрационного аппарата (103), и дозатор добавок (105), соединенный со вторым плавильным аппаратом (111), либо послеэкструзионный диспергатор добавок (112), установленный после фильтрационного аппарата (103), и дозатор добавок (105), соединенный с послеэкструзионным диспергатором добавок (112).

2. Установка по п. 1, отличающаяся тем, что установка содержит в направлении от начальной точки по ходу производственного цикла второй плавильный аппарат (111), установленный после фильтрационного аппарата (103), и дозатор добавок (105), соединенный со вторым плавильным аппаратом (111), при этом между фильтрационным аппаратом (103) и вторым плавильным аппаратом (111) установлены подводный гранулятор (108) и сушилка (109).

3. Установка по п. 1, отличающаяся тем, что установка содержит в направлении от начальной точки по ходу производственного цикла охладитель (104), установленный после фильтрационного аппарата, смеситель (106), установленный после охладителя, и дозатор добавок (105), соединенный с первым плавильным аппаратом, охладителем, смесителем и/или соединительными средствами, соединяющими охладитель и смеситель, при этом установка также содержит как минимум один сортировщик гранул (107), установленный перед и/или после первого плавильного аппарата (101).

4. Установка по одному из предшествующих пунктов, отличающаяся тем, что она содержит распаковщик мешков, установленный перед первым плавильным аппаратом (101).

5. Установка по п. 1, отличающаяся тем, что установка содержит в направлении от начальной точки по ходу производственного цикла охладитель (104), установленный после фильтрационного аппарата, смеситель (106), установленный после охладителя (104), и дозатор добавок (105), соединенный с первым плавильным аппаратом (101), охладителем (104), смесителем (106) и/или соединительными средствами, соединяющими охладитель (104) и смеситель (106), при этом установка также содержит подводный гранулятор (108), установленный непосредственно после смесителя (106).

6. Установка по п. 5, отличающаяся тем, что она содержит сушилку (109), установленную непосредственно после смесителя (106).

7. Способ производства сшиваемой полиэтиленовой композиции, содержащий следующие шаги:

- использование первого плавильного аппарата (101), выход которого соединен с входом насоса для расплава (102);

- использование фильтрационного аппарата (103), вход которого соединен с выходом насоса для расплава (102);

отличающийся тем, что указанный способ дополнительно содержит следующие шаги:

- использование охладителя (104), вход которого соединен с выходом фильтрационного аппарата (103), смесителя (106), вход которого соединен с выходом охладителя (104), и дозатора добавок (105), выход которого соединен с плавильным аппаратом (101), охладителем (104), смесителем (106) и/или соединительными средствами, соединяющими охладитель и смеситель; или

- использование второго плавильного аппарата (111), вход которого соединен с фильтрационным аппаратом (103) или сушилкой (109), вход которой соединен с выходом подводного гранулятора, вход которого соединен с выходом фильтрационного аппарата (103).

| US 20090110833 A1, 30.04.2009 | |||

| EP 2918388 A1, 16.09.2015 | |||

| US 20070284771 A1, 13.12.2007 | |||

| Термомассометрическая установка | 1972 |

|

SU445847A1 |

| 1969 |

|

SU419041A3 | |

| КОМПОЗИЦИЯ ДЛЯ ЭЛЕКТРИЧЕСКИХ КАБЕЛЕЙ | 1998 |

|

RU2191439C2 |

Авторы

Даты

2020-06-22—Публикация

2017-01-11—Подача