Изобретение относится к горячей формовке нержавеющих сталей из листа для придания им сложных профилей и исключительных механических свойств, где данные стали предназначаются, например, для автомобильной отрасли промышленности.

В целях облегчения массы транспортных средств и, тем самым, ограничения потребления ими топлива и, таким образом, ограничения их выбросов СО2 на сегодняшний день производители используют листовые углеродистые или нержавеющие стали, характеризующиеся очень высокой прочностью, что делает возможным уменьшение толщины листа в сопоставлении с более обычными сталями, использовавшимися в прошлом.

Такими механическими характеристиками обладают мартенситные стали (или в более общем случае стали, обладающие мартенситной структурой более, чем на 50%), но их способность подвергаться холодной формовке является ограниченной. Поэтому необходимо либо подвергать их холодной формовке в ферритном состоянии, а после этого подвергать деталь термообработке для получения мартенситной структуры, либо подвергать их термоформовке в аустенитном состоянии и заканчивать обработку закалкой в целях получения мартенситной структуры.

Однако, производство деталей, обладающих сложной геометрией, в результате осуществления данного второго способа при использовании известных сталей (углеродистых сталей, содержащих бор, ...) стало затруднительным в результате наличия ограничений по их лимитированной закаливаемости или существования высокотемпературных металлургических превращений, которые делают затруднительным сохранение хорошего контроля за прохождением профилирования и отпуска. Имеет место сильный риск получения сложной детали, которая не является преимущественно мартенситной, и поэтому механические характеристики которой не соответствуют тому, что намечалось, или необходимости ограничения способа получением мартенситной детали, обладающей простой геометрией, профиль которой может быть скорректирован, например, при использовании лазерной резки.

Можно себе представить проведение нескольких стадий горячего профилирования на многопозиционных штамповочных прессах, начиная со сталей, общеизвестных для данных вариантов использования, в целях проведения поступательного профилирования и ограничения рисков появления дефектов. Но полученная деталь будет состоять из менее, чем 80% мартенсита при расчете на объем, и ее механические свойства и ее упругость будут ухудшены: где не будет достигнута, по меньшей мере, одна из целевых характеристик в виде предела прочности при растяжении Rm, предела эластичности Rp0.2, относительного удлинения при разрыве А, легкости отбортовки кромок или упругости. Время, требуемое для прохождения выше температуры конца мартенситного превращения Mf в целях достижения, по меньшей мере, двух стадий профилирования, двух стадий перевода и стадии закалки, является чрезмерно продолжительным, и аустенит будет частично превращаться в феррит/карбиды/перлит.

Получение структуры, образованной как минимум из, по меньшей мере, 80% (об.) мартенсита, уже возможно при использовании известных сталей, но скорость охлаждения во время закалки в среднем должна составлять более, чем 30°С/с. Способ многократных проходов, использующий после аустенитизации пресс с устройствами для прохождения через них или многопозиционный пресс, не позволит проводить более, чем одну стадию перевода с последующей стадией профилирования или горячей резки до закалки в устройстве для гарантирования минимальной скорости охлаждения 30°С/с.

Задача изобретения заключается в предложении способа производства детали из мартенситной стали, которая была подвергнута термопревращению, что делает возможным изготовление из листа деталей, характеризующихся сложным профилем, где, помимо этого, данная конечная деталь обладает высокими механическими свойствами, что, таким образом, делает ее подходящей для использования, в частности, в автомобильной отрасли промышленности.

Для решения поставленной задачи предлагается способ изготовления из листа детали из мартенситной нержавеющей стали в результате горячей формовки, характеризующийся тем, что:

- получают листовую нержавеющую сталь, характеризующуюся следующим далее составом при выражении в массовых уровнях процентного содержания:

0,005% ≤ С ≤ 0,3%;

0,2% ≤ Mn ≤ 2,0%;

следовые количества ≤ Si ≤ 1,0%;

следовые количества ≤ S ≤ 0,01%;

следовые количества ≤ P ≤ 0,04%;

10,5% ≤ Cr ≤ 17,0%; предпочтительно 10,5% ≤ Cr ≤ 14,0%;

следовые количества ≤ Ni ≤ 4,0%;

следовые количества ≤ Mo ≤ 2,0%;

Mo + 2 × W ≤ 2,0%;

следовые количества ≤ Cu ≤ 3%; предпочтительно следовые количества ≤ Cu ≤ 0,5%;

следовые количества ≤ Ti ≤ 0,5%;

следовые количества ≤ Al ≤ 0,2%;

следовые количества ≤ O ≤ 0,04%;

0,05% ≤ Nb ≤ 1,0%;

0,05% ≤ Nb + Ta ≤ 1,0%;

0,25% ≤ (Nb + Ta)/(C + N) ≤ 8;

следовые количества ≤ V ≤ 0,3%;

следовые количества ≤ Co ≤ 0,5%;

следовые количества ≤ Cu + Ni + Co ≤ 5,0%;

следовые количества ≤ Sn ≤ 0,05%;

следовые количества ≤ B ≤ 0,1%;

следовые количества ≤ Zr ≤ 0,5%;

Ti + V + Zr ≤ 0,5%;

следовые количества ≤ H ≤ 5 ч./млн.; предпочтительно следовые количества ≤ Н ≤ 1 ч./млн;

следовые количества ≤ N ≤ 0,2%;

(Mn + Ni) ≥ (Cr – 10,3 – 80 × [(C + N)2]);

следовые количества ≤ Ca ≤ 0,002%;

следовые количества ≤ редкоземельные элементы и/или Y ≤ 0,06%;

при этом остаток представляет собой железо и примеси, получающиеся в результате выплавки стали;

- температура начала мартенситного превращения (Ms) стали составляет ≥ 200°С;

- температура конца мартенситного превращения (Mf) стали составляет ≥ -50°С;

- микроструктура листа образована из феррита и/или отпущенного мартенсита и от 0,5% до 5% (об.) карбидов;

- размер ферритных зерен листа находится в диапазоне от 1 до 80 мкм, предпочтительно от 5 до 40 мкм;

- способ необязательно включает одно или несколько горячих и/или холодных превращений листа;

- лист аустенитизируют в результате выдерживания его при температуре, большей, чем Ас1, в целях придания ему микроструктуры, содержащей, самое большее, 0,5% карбидов при выражении в объемных долях и, самое большее, 20% остаточного феррита при выражении в объемных долях;

- аустенитизированный лист переводят в первое устройство для профилирования или устройство для резки, где перевод имеет продолжительность t0, в течение которой лист остается при температуре, большей, чем Ms, и сохраняет, самое большее, 0,5% (об.) карбидов и, самое большее, 20% (об.) остаточного феррита, где лист находится при температуре ТР0 в конце данного перевода;

- первую ступень профилирования или резки листа проводят в течение периода t1, где на протяжении данного периода лист остается при температуре, большей, чем Ms, и сохраняет, самое большее, 0,5% (об.) карбидов и, самое большее, 20% (об.) остаточного феррита;

- осуществляют перевод профилированного или разрезанного листа на второе устройство для профилирования или резки или модифицируют конфигурацию первого устройства для профилирования или резки в течение периода t2, где на протяжении данного периода листовой металл режут при одновременных оставлении его при температуре, большей, чем Ms, и сохранении им, самое большее, 0,5% (об.) карбидов и, самое большее, 20% (об.) остаточного феррита;

- проводят вторую стадию профилирования или резки листа в течение периода времени t3, где на протяжении данного периода лист остается при температуре, большей, чем Ms, при одновременном сохранении им, самое большее, 0,5% (об.) карбидов и, самое большее, 20% (об.) остаточного феррита;

- необязательно могут быть проведены другие стадии для перевода разрезанного или профилированного листа на другие устройства для резки или профилирования или для модифицирования конфигурации устройства для профилирования или резки, использующегося на предшествующей стадии, где за каждой стадией следует стадия профилирования или резки, и где лист остается при температуре, большей, чем Ms, и сохраняет, самое большее, 0,5% (об.) карбидов и, самое большее, 20% (об.) остаточного феррита во время каждой из стадий, включающих перевод листа или модифицирование конфигурации устройства и каждую из операций профилирования или резки;

- в случае использования символа TPn для обозначения температуры, достигаемой профилированным или разрезанным листом в конце конечной стадии резки или профилирования, и обозначения символом Σti суммы периодов стадий перевода и/или изменения конфигурации устройства и стадий профилирования или резки величина (ТР0 – ТРn)/Σti составит, по меньшей мере, 0,5°С/с;

- необязательно может быть проведена дополнительная стадия профилирования или резки при температуре в диапазоне от Ms и Mf в состоянии, в котором микроструктура состоит из мартенсита, по меньшей мере, 5% аустенита и, самое большее, 20% феррита;

- и листу дают возможность охлаждаться до температуры окружающей среды в целях получения конечной детали, где конечная деталь обладает микроструктурой, содержащей, самое большее, 0,5% карбидов при выражении в объемных долях и, самое большее, 20% остаточного феррита при выражении в объемных долях.

Лист может характеризоваться температурой начала мартенситного превращения (Ms) ≤ 400°C.

Температура начала мартенситного превращения (Ms) листа может находиться в диапазоне от 390 до 220°С.

Толщина листа может находиться в диапазоне от 0,1 до 10 мм.

Температура аустенитизации может составлять, по меньшей мере, 850°С.

Температура аустенитизации может находиться в диапазоне от 925 до 1200°С.

Сталь может быть повторно нагрета во время, по меньшей мере, одной из стадий перевода и/или изменения конфигурации устройства или стадий профилирования или резки листа.

Возможным является проведение обработки поверхности конечной детали, которая предназначается для увеличения ее шероховатости или улучшения ее усталостных свойств.

Конечная деталь может быть выдержана в диапазоне от 90 до 500°С в течение от 10 сек до 1 час, после этого ей дают охлаждаться естественным образом на воздухе.

Как это должно быть понятным, изобретение имеет в своей основе комбинацию:

- из выбора состава мартенситной нержавеющей стали;

- и использования конкретного способа горячего профилирования для листа, характеризующегося данным составом, а также точных первоначальных структурных характеристик, которые делают возможным использование данного способа для получения конечной детали или промежуточной детали, которая после этого будет претерпевать воздействие операций, направленных на тонкое оптимизирование некоторых из ее механических и/или поверхностных свойств.

Данный способ начинается с аустенитизации листа, то есть, в результате увеличения его температуры выше температуры Ас1 стали в целях получения аустенита вместо феррита и карбидов, составляющих исходную микроструктуру, и в условиях, которые по возможности в наибольшей степени ограничивают поверхностные обезуглероживание и окисление листа.

После этого последовательно проводят несколько стадий (по меньшей мере, две) для получения листа в условиях по температуре и продолжительности, имеющих целью сохранение структуры феррит + карбиды, полученной после аустенитизации, на протяжении всего профилирования. При необходимости возможными являются увеличение или сохранение температуры между стадиями профилирования или во время них при использовании устройств для нагревания таким образом, чтобы температура профилируемого листа и между операциями профилирования (во время переводов листа от одного устройства к другому или во время изменений конфигурации устройства при оставлении листа на том же самом устройстве) не опускалась бы ниже Ms (температуры начала мартенситного превращения).

Как это должно быть понятным, термин «стадия профилирования» включает такие разнообразные операции, как деформирование или удаление материала, такие как, в частности, глубокая вытяжка, горячая штамповка, обжимка, вырезания и сверление, где данные стадии могут быть проведены в любом порядке, определяемом производителем.

После профилирования таким образом полученную деталь охлаждают при отсутствии конкретных ограничений в отношении охлаждения. Данному охлаждению может предшествовать стадия резки или конечного профилирования, проводимая в диапазоне от Ms до Mf (температуры конца мартенситного превращения) в условиях, в которых микроструктура состоит из, по меньшей мере, 10% аустенита и, самое большее, 20% феррита, в то время как остаток представляет собой мартенсит.

Изобретение будет лучше понято после прочтения следующего далее описания изобретения, которое приводится при обращении к следующим далее прилагаемым фигурам:

фиг. 1 демонстрирует диаграмму, представляющую изготовление детали при использовании способа, соответствующего изобретению, используя обычную роликовую печь, а также развитие температуры стали во время изготовления;

фиг. 2 демонстрирует диаграмму, представляющую изготовление детали, при использовании способа, соответствующего изобретению, используя индукционную печь, и развитие температуры стали во время изготовления.

Состав мартенситной нержавеющей стали, использующейся в способе, соответствующем изобретению, представляет собой нижеследующее. Все уровни процентного содержания являются массовыми уровнями процентного содержания:

Уровень содержания С в нем находится в диапазоне от 0,005% до 0,3%.

Минимальный уровень содержания С в 0,005% оправдывается потребностью получения аустенитизации микроструктуры во время первой стадии способа горячего профилирования в целях получения конечных целевых механических свойств. Выше 0,3% становятся недостаточными свариваемость и, прежде всего, упругость листа, в частности, для применения в автомобильной отрасли промышленности.

Уровень содержания Mn в нем находится в диапазоне от 0,2 до 2,0%.

Для получения аустенитизации требуется как минимум 0,2%. Выше 2,0% будет иметь место риск возникновения проблем с окислением во время термообработок, если их не будут проводить в нейтральной или восстановительных атмосферах, и, помимо этого, получение желательных механических свойств больше уже не будет гарантировано.

Уровень содержания Si в нем находится в диапазоне от следовых количеств (то есть, простых примесей, получающихся в результате составления рецептуры при недобавлении Si) до 1,0%.

Si может быть использован в качестве раскислителя во время составления рецептуры, в точности как Al, к которому кремний может быть добавлен, или который он может заместить. Выше 1,0%, как это считается, Si будет избыточно благоприятствовать образованию феррита и, таким образом, делать аустенитизацию более затруднительной, в то время как Si будет чрезмерно сильно охрупчивать лист таким образом, что профилирование сложной детали не будет протекать удовлетворительно.

Уровень содержания S в нем находится в диапазоне от следовых количеств до 0,01% (100 ч./млн.) для обеспечения получения свариваемости и упругости, подходящих для использования в конечном продукте.

Уровень содержания Р в нем находится в диапазоне от следовых количеств до 0,04% для обеспечения недопущения избыточного охрупчивания конечного продукта. Р также плохо воздействует на свариваемость.

Уровень содержания Cr в нем находится в диапазоне от 10,5 до 17,0%, предпочтительно от 10,5% до 14,0%, для более быстрого растворения карбида во время аустенитизации.

Для обеспечения недопущения ржавления листа оправданным является минимальный уровень содержания 10,5%. Уровень содержания, составляющий более, чем 17%, сделал бы аустенитизацию затруднительной и излишне увеличил бы стоимость стали.

Уровень содержания Ni в нем находится в диапазоне от следовых количеств до 4,0%.

Добавление Ni не является существенным для изобретения. Однако, присутствие Ni в рамках предписанного предельного значения, составляющего как максимум 4,0%, может оказаться выгодным для промотирования аустенитизации. Однако, превышение предельного значения в 4,0% привело бы к избыточному присутствию остаточного аустенита и недостаточному присутствию мартенсита в микроструктуре после охлаждения.

Уровень содержания Mo в нем находится в диапазоне от следовых количеств до 2,0%.

Присутствие Мо не является существенным. Но он является благоприятным для получения хорошей стойкости к коррозии. Выше 2,0% аустенитизации были бы созданы препятствия, и стоимость стали была бы излишне увеличена.

Подобным образом, возможным является присутствие W, но, поскольку W представляет собой сильно упрочняющий элемент, его присутствие должно быть ограничено и соотнесено с уровнем содержания Мо. Как это считается, сумма Мо + 2 × W должна находиться в диапазоне от следовых количеств до 2,0%.

В противоположность тому, что является наиболее привычным при рассмотрении совокупного воздействия Мо и W на сталь, необходимо принимать во внимание соотношение Мо + 2 × W, а не соотношение Мо + W/2. Соотношение Мо + W/2 должно быть принято во внимание в целях контроля воздействия данных двух элементов на образование выделений, для чего W будет в два раза более эффективным в сопоставлении с Мо в случае равенства добавляемого количества. Однако, в случае изобретения соответствующие воздействия Мо и W на твердость стали являются благоприятными. И поскольку W представляет собой элемент, упрочняющий сильнее, чем Мо для равных добавляемых количеств, в соответствии с изобретением должно приниматься во внимание именно соотношение Мо + 2 × W. Данная сумма Мо + 2 × W должна находиться в диапазоне от следовых количеств до 2,0%. Выше этого твердость становится избыточной, и при равенстве всех других условий имеет место ухудшение механических свойств, предпочтительных в контексте изобретения, в частности, способности формировать угол отбортовки кромок и упругости.

Уровень содержания Cu в нем находится в диапазоне от следовых количеств до 3,0%, предпочтительно от следовых количеств до 0,5%.

Данные требования для Cu являются обычными для данного типа стали. На практике это означает то, что добавление Cu не является подходящим для использования, и то, что присутствие данного элемента обуславливается только использующимися материалами исходного сырья. Уровень содержания, составляющий более, чем 0,5%, что представляло бы собой необязательное добавление, не является желательным для автомобильных областей применения, поскольку это ухудшало бы свариваемость. Однако, Cu может содействовать аустенитизации, и в случае использования стали изобретения в сфере, которая не требует сварки, уровень содержания Cu может доходить вплоть до 3,0%.

Уровень содержания Ti в нем находится в диапазоне от следовых количеств до 0,5%.

Ti представляет собой раскислитель, подобно Al и Si, но его стоимость и меньшая эффективность, чем у Al, в общем случае делают его использование непривлекательным с данной точки зрения. Интерес может представлять собой то, что образование нитридов и карбонитридов Ti может ограничивать рост зерен и оказывать благоприятное воздействие на определенные механические свойства и свариваемость. Однако, данное образование может представлять собой недостаток в случае способа, соответствующего изобретению, поскольку Ti имеет тенденцию к воспрепятствованию аустенитизации вследствие образования карбидов, в то время как TiN ухудшает упругость. Поэтому максимальный уровень содержания 0,5% не должен быть превышен.

V и Zr также представляют собой элементы, способные образовывать нитриды, которые ухудшают упругость, таким образом, в общем случае необходимо, чтобы сумма Ti + V + Zr не превышала бы 0,5%.

Уровень содержания Al в нем находится в диапазоне от следовых количеств до 0,2%.

Al используют в качестве раскислителя во время выплавки стали. Не требуется, чтобы после раскисления в стали оставалось бы количество, превышающее 0,2%, поскольку имел бы место риск образования избыточного количества AlN, что ухудшало бы механические свойства, а также появления трудностей с получением мартенситной микроструктуры.

Уровень содержания О в нем находится в диапазоне от следовых количеств до 0,04% (400 ч./млн).

Требования для уровня содержания О являются теми, которые являются обычными для мартенситных нержавеющих сталей в зависимости от способности образования сталей при отсутствии трещин исходя из включений и качества механических свойств, искомых для конечной детали, для которых вероятным является изменение, обусловленное избыточным присутствием окисленных включений. Наоборот, в случае желательности наличия минимальной пригодности листа к машинной обработке выгодным может оказаться присутствие значительного количества окисленных включений, если их состав делает их достаточно податливыми для того, чтобы они исполняли бы функцию смазки в отношении устройства для резки. Данная методика контроля количества и состава окисленных включений является обычной в черной металлургии. Контроль состава оксидов может быть в выгодном случае получен в результате контролируемого добавления Са и/или подстраивания состава шлака, с которым жидкая сталь находится в контакте и в химическом равновесии во время получения.

Конечный уровень содержания О по существу определяют добавление раскислителей Al, Si, Ti, Zr во время выплавки стали, возможное добавление Са, внимание, после этого обращаемое на декантирование окисленных включений в жидкой стали и существование данных раскислителей в затвердевшей стали. Несмотря на то, что каждый из данных элементов, взятых по раздельности, может отсутствовать или присутствовать только в очень незначительном количестве, тем не менее, необходимо, чтобы, по меньшей мере, один из них (наиболее часто Al и/или Si) присутствовал бы в количестве, достаточном для обеспечения отсутствия уровня содержания О в конечном листе, достаточно высокого для беспроблемного профилирования детали и для будущих областей применения детали. Данные механизмы, управляющие раскислением сталей, и контроль состава и количества окисленных включений в них, хорошо известны для специалистов в соответствующей области техники и используются в контексте изобретения совершенно обычным образом.

Уровень содержания Nb в нем находится в диапазоне от 0,05% до 1,0%.

Совокупный уровень содержания Nb + Ta в нем находится в диапазоне от 0,05% до 1,0%.

Nb и Та представляют собой важные элементы для получения хорошей упругости, в то время как Та улучшает стойкость к коррозии в результате изъязвления. Но вследствие возможности их вмешательства в аустенитизацию они не должны присутствовать в количествах, превышающих то, что только было предписано выше. В дополнение к этому, Nb и Та захватывают карбонитриды, образованные с участием С и N, что предотвращает чрезмерно большой рост аустенитных зерен во время аустенитизации. Это благоприятно для получения очень хорошей упругости в холодном состоянии в диапазоне от -100°С до 0°С. С другой стороны, в случае чрезмерно высокого уровня содержания Nb и/или Та C и N будут полностью улавливаться в карбонитридах, и они не будут оставаться достаточно растворенными в целях достижения желательных механических свойств, в частности, упругости и механической прочности.

Поэтому требуется 0,25 ≤ (Nb + Ta)/(C + N) ≤ 8 для получения упругости порядка 50 Дж/см2 при 20°С и более.

Уровень содержания V в нем находится в диапазоне от следовых количеств до 0,3%.

Подобно Ti V представляет собой охрупчивающий элемент, для которого вероятным является образование нитридов, и который не должен присутствовать в чрезмерно большом количестве. Как это утверждалось выше, сумма Ti + V + Zr не должна превышать 0,5%.

Уровень содержания Со в нем находится в диапазоне от следовых количеств до 0,5%. Для данного элемента подобно Cu вероятным является способствование аустенитизации. Но добавление более, чем 0,5% не имеет смысла, поскольку аустенитизации могут способствовать и менее дорогостоящие средства.

Совокупные уровни содержания Cu, Ni и Со должны находиться в диапазоне от следовых количеств до 5,0% в целях недопущения оставления чрезмерно большого количества остаточного аустенита после мартенситного превращения и в целях недопущения ухудшения свариваемости в областях применения, которые требуют этого.

Уровень содержания Sn в нем находится в диапазоне от следовых количеств до 0,05% (500 ч./млн.). Данный элемент не является желательным вследствие его вредного воздействия на свариваемость и способность стали подвергаться термопревращению. Допустимым является предельное значение в 0,05%.

Уровень содержания В в нем находится в диапазоне от следовых количеств до 0,1%.

В не является обязательным, но его присутствие является выгодным для закаливаемости и ковкости аустенита. Таким образом, это облегчает профилирование. Его добавление выше 0,1% (1000 ч./млн.) не приводит к значительному дополнительному улучшению.

Уровень содержания Zr в нем находится в диапазоне от следовых количеств до 0,5%, поскольку он уменьшает упругость и препятствует аустенитизации. Также необходимо повторно заявить то, что совокупный уровень содержания Ti + V + Zr не должен превышать 0,5%.

Уровень содержания Н в нем находится в диапазоне от следовых количеств до 5 ч./млн., предпочтительно составляет не более, чем 1 ч./млн. Избыточный уровень содержания Н имеет тенденцию к охрупчиванию мартенсита. Поэтому необходимо выбрать способ производства стали в жидком состоянии, который может обеспечивать получение данного малого присутствия Н. Обычно обработки выбирают для обеспечения тщательного дегазирования жидкой стали (в результате масштабного нагнетания аргона в жидкую сталь, что представляет собой хорошо известный способ, имеющий обозначение «АКО», или ее прохождения под вакуумом, во время чего сталь обезуглероживается в результате высвобождения СО, что представляет собой способ, известный под обозначением «ВКО»).

Уровень содержания N в нем находится в диапазоне от следовых количеств до 0,2% (2000 ч./млн.). N представляет собой примесь, одни и те же обработки для которой делают возможным уменьшение уровня содержания Н, внося свой вклад в ограничение его присутствия или даже его существенное уменьшение. Не всегда необходимо иметь в особенности низкий уровень содержания N, но по причинам, представленным выше, требуется подчинение его уровня содержания, взятого совместно с уровнями содержания элементов, с которыми он может объединяться с образованием нитридов или карбонитридов, соотношению 8 ≥ (Nb + Ta)/(C + N) ≥ 0,25.

В дополнение к этому, для хорошей аустенитизации стали во время первоначальной ступени термомеханической обработки будут иметься благоприятные условия в случае соблюдения соотношения (Mn + Ni) ≥ (Cr – 10,3 – 80 × [(C + N)2]). Достижения достаточной упругости будут добиваться в случае удовлетворения данного условия в дополнение к другим условиям, определенным выше. Для уравновешивания альфа-генного эффекта от Cr и обеспечения правильной аустенитизации, составляющей, по меньшей мере, 80%, требуется достаточный уровень содержания гамма-генных элементов, в то время как эффективность суммы С + N не является линейной с данной точки зрения.

Уровень содержания Са в нем составляет ≤ 0,002% (20 ч./млн).

Совокупный уровень содержания редкоземельных элементов и Y в нем находится в диапазоне от следовых количеств до 0,06% (600 ч./млн). Данные элементы могут улучшать стойкость к окислению во время аустенитизации при очень высоких температурах.

Остаток стали состоит из железа и примесей, получающихся в результате выплавки стали.

Другие требования к составу стали относятся к температуре начала мартенситного превращения Ms и концу мартенситного превращения Mf.

Значение Ms должно предпочтительно составлять, самое большее, 400°С. В случае большего значения Ms будет иметь место риск того, что различные операции перевода и профилирования детали не будут следовать друг за другом достаточно быстро, и будет недостаточно времени для осуществления всего профилирования при температуре, большей, чем Ms. Однако, данный риск может быть ограничен или избегнут в результате обеспечения проведения для детали повторного нагревания или выдерживания температуры между операциями профилирования и/или в результате использования известных типов нагреваемых устройств, включающих, например, электрические резисторы, во время данных операций. Поэтому условие Ms ≤ 400°C всегда является не обязательным, но только рекомендованным для экономичного и легкого использования способа, соответствующего изобретению, в промышленных условиях.

Значение Ms должно быть большим или равным 200°С во избежание присутствия чрезмерно высокого остаточного уровня содержания аустенита в конечной детали, что, в частности, будет приводить к ухудшению значения Rp0.2 в результате его уменьшения ниже 800 МПа.

Предпочтительно значение Ms находится в диапазоне от 390 до 320°С.

Значение Mf должно быть большим или равным -50°С для обеспечения отсутствия чрезмерно большого количества остаточного аустенита в конечной детали.

Ms и Mf предпочтительно определяют экспериментально, например, в результате проведения хорошо известных дилатометрических измерений; смотрите, например, статью «Uncertainties in dilatometric determination of martensite start temperature», Yang and Badeshia, Materials Science and Technology, 2007/5, pp. 556-560.

Приблизительные рецептуры также делают возможной их оценку исходя из состава стали, но экспериментальное определение является более надежным.

Как это должно быть понятным, описываемые термомеханические обработки могут быть проведены в отношении либо оголенного листа, предназначенного для необязательного последующего нанесения покрытия, либо листа с уже нанесенным покрытием, например, при использовании сплава на основе Al и/или Zn. Данное покрытие, обычно имеющее толщину в диапазоне от 1 до 200 мкм и присутствующее на одной или обеих из сторон листа, может быть осаждено при использовании любой методики, обычно использующейся для данной цели, просто необходимо, чтобы в случае осаждения до аустенитизации оно бы не испарялось во время нахождения листа при температурах аустенитизации и деформирования и не ухудшалось бы по качеству во время деформирования.

Выбор и оптимизирование характеристик покрытия и режима его осаждения для данных выполняемых условий не выходят за пределы того, что известно специалистам в соответствующей области техники в отношении профилирования ими обычных листовых нержавеющих сталей с нанесенными покрытиями. В случае проведения нанесения покрытия до аустенитизации могут оказаться благоприятными покрытия на основе Al в сопоставлении с покрытиями на основе Zn, поскольку Al с меньшей вероятностью в сопоставлении с Zn испаряется при температурах аустенитизации.

Способ, соответствующий изобретению, представляет собой нижеследующее, будучи приложенным к изготовлению и формовке листа.

На первой стадии обычно получают оголенную первоначальную листовую нержавеющую сталь или первоначальную листовую нержавеющую сталь с нанесенным покрытием при составе, описанном выше, и толщине, которая обычно находится в диапазоне от 0,1 до 10 мм. Данное получение может включать операции горячего и/или холодного превращения и резки в отношении полуфабриката, получающегося в результате разливки и затвердевания жидкой стали. Данный первоначальный лист должен обладать микроструктурой, состоящей из феррита и/или отпущенного мартенсита и от 0,5% до 5% (об.) карбидов. Размер ферритных зерен согласно измерению в соответствии со стандартом NF EN ISO 643 находится в диапазоне от 1 до 80 мкм, предпочтительно от 5 до 40 мкм. Размер ферритных зерен, составляющий 40 мкм и менее, рекомендуется в целях промотирования следованию аустенитизации в целях получения, таким образом, желательных 80% и более аустенита. Размер ферритных зерен, составляющий, по меньшей мере, 5 мкм, рекомендуется для получения хорошей пригодности к холодному профилированию.

Лист сначала аустенитизируют в результате перепускания через печь в температурном диапазоне, большем, чем Ас1 (температура начала появления аустенита) и поэтому обычно большем, чем приблизительно 850°С для рассматриваемых составов. Как это должно быть понятным, данная температура аустенитизации должна относиться к совокупному объему листа, и обработка должна быть достаточно продолжительной таким образом, чтобы при заданных толщине листа и кинетике превращения аустенитизация была бы завершена по всему данному объему.

Максимальная температура данной аустенитизации не является специфическим признаком изобретения. Она просто должна быть такой, чтобы лист оставался бы в полностью твердом состоянии (поэтому данная температура должна быть пониженной, в любом случае на уровне температуры солидуса стали) и не являлся бы чрезмерно размягченным в целях выдерживания без повреждения перевода между печью и устройством для профилирования, которое будет следовать за аустенитизацией. В дополнение к этому, температура не должна быть настолько высокой, чтобы вызывать существенные поверхностные окисление и/или обезуглероживание стали в атмосфере нагревания. Поверхностное окисление будет приводить к необходимости механического или химического удаления окалины с листа до его профилирования во избежание появления инкрустации окалиной на поверхности листа, что будет приводить к потере материала. Избыточное обезуглероживание (толщина обезуглероженной поверхности ≥ 100 мкм) будет уменьшать твердость и предел прочности при растяжении листа. Риски наблюдения значительных окисления и/или обезуглероживания известным образом зависят не только от температуры и продолжительности аустенитизации, но также и от атмосферы обработки в печи. Неокислительная, поэтому нейтральная или восстановительная, атмосфера (обычно: аргон, СО и их смеси и тому подобное), предпочтительно в сопоставлении с воздухом, делает возможным увеличение температуры обработки без повреждения, что делает возможным обеспечение получения полной аустенитизации за минимальное время. В случае использования в печи, требующей большого времени пребывания для аустенитизации, чистого азота или атмосферы, характеризующиеся высоким уровнем содержания водорода, будет иметь место риск поверхностных азотирования или поглощения водорода сталью. Это должно быть принято во внимание при выборе атмосферы обработки, и иногда атмосферы чистого азота или атмосферы, характеризующиеся относительно высоким уровнем содержания водорода, необходимо избегать.

Обычно аустенитизация имеет место при температуре в диапазоне от 925 до 1200°С в течение периода времени в диапазоне от 10 сек до 1 час (при этом данный период имеет место при увеличении температуры листа выше Ас1), предпочтительно от 2 мин до 10 мин для нагревания в обычной печи и от 30 сек до 1 мин для нагревания в индукционной печи. Индукционной печи свойственно преимущество, само по себе известное, которое заключается в обеспечении быстрого нагревания вплоть до номинальной температуры аустенитизации. Это делает возможной более кратковременную обработку, чем в обычной печи в целях достижения желательного результата. Данные температуры и периоды делают возможным обеспечение стимулирования остальной частью обработок достаточного образования мартенсита в течение разумного периода, что делает возможной хорошую производительность для использования способа.

Назначение данной аустенитизации заключается в прохождении металла от первоначальной структуры феррит + карбиды к аустенитной структуре, содержащей, самое большее, 0,5% карбидов при выражении в объемных долях и, самое большее, 20% остаточного феррита при выражении в объемных долях. Одна цель данной аустенитизации заключается, в частности, в стимулировании растворения, по меньшей мере, основного количества первоначально присутствующих карбидов в целях высвобождения атомов С для получения аустенитной структуры, а после этого мартенситной структуры на последующих стадиях способа. Максимальный уровень содержания остаточного феррита 20%, который должен поддерживаться вплоть до конечного продукта, оправдывается получаемыми упругостью и обычным пределом текучести.

После этого аустенитизированную сталь переводят в подходящее для использования устройство для формовки (такое как устройство для штамповки или вытяжки) или устройство для резки. Данный перевод имеет продолжительность t0, по возможности наиболее короткую, и лист во время данного перевода должен оставаться при температуре, большей, чем Ms, при одновременном сохранении аустенитной микроструктуры, содержащей как максимум 0,5% карбидов и как максимум 20% остаточного феррита. После данного перевода лист находится при температуре ТР0, которая является по возможности наиболее близкой к номинальной температуре аустенитизации по очевидным причинам экономии энергии.

После этого проводят первую стадию профилирования или резки в течение продолжительности t1, обычно находящейся в диапазоне от 0,1 до 10 сек. Точная продолжительность данной стадии (подобная продолжительностям других стадий) сама по себе не представляет собой фундаментальную характеристику изобретения. Она должна быть достаточно короткой для того, чтобы температура листа не опускалась бы ниже Ms, и для того, чтобы не было бы значительных обезуглероживания и/или окисления поверхности листа, и для того, чтобы в конце операции всегда присутствовала бы аустенитная микроструктура, содержащая как максимум 0,5% карбидов и как максимум 20% остаточного феррита. При необходимости возможным является использование устройства для профилирования, снабженного средствами для нагревания листа таким образом, чтобы были бы сохранены данные температура и микроструктура, поскольку контакт ненагретого устройства для профилирования с листом вызывает охлаждение листа, которое зачастую имеет место при более, чем 100°С/с.

Отсутствие значительных поверхностных обезуглероживания и окисления может быть достигнуто в результате подстраивания состава стали при необходимости в свете практического опыта и по возможности в результате сохранения нейтральной или восстановительной атмосферы в окрестности листа во время его профилирования.

Все данные условия, относящиеся к температуре профилирования и ее эволюции и атмосфере, окружающей лист во время его профилирования, также имеют силу и для следующих далее стадий профилирования.

После этого лист, профилированный таким образом, переводили в другое устройство для второй стадии профилирования в широком смысле данного термина. В альтернативном варианте, одно и то же устройство может быть использовано на обеих стадиях в результате изменения его конфигурации через определенный интервал (например, в результате замены пуансона при наличии вытяжки на каждой из двух стадий). Продолжительность t2 для данного перевода обычно находится в диапазоне от 1 до 10 сек, при этом цель заключается в необходимости ее достаточной краткости для сохранения температуры листа, большей, чем Ms, во время перевода и в необходимости сохранения аустенитной микроструктуры, содержащей как максимум 0,5% карбидов и как максимум 20% остаточного феррита.

После этого проводят вторую стадию профилирования, характеризующуюся продолжительностью t3 обычно в диапазоне от 0,1 до 10 сек. Температура листа остается большей, чем Ms, в то время как микроструктура остается аустенитной при содержании как максимум 0,5% карбидов и как максимум 20% остаточного феррита.

За данной второй стадией профилирования могут следовать другие стадии формовки (в широком смысле, определенном выше) и их соответствующие переводы.

Существенный момент заключается в том, чтобы во время осуществления данных переводов и профилирования/резки температура стали не опускалась бы ниже Ms, и чтобы сохранялась бы аустенитная микроструктура, содержащая как максимум 0,5% карбидов и как максимум 20% остаточного феррита, вплоть до конца конечной стадии n при конечной температуре TPn. При необходимости, как это упоминалось выше, могут быть использованы нагреваемые устройства для профилирования, а также средства для повторного нагревания листа между операциями профилирования.

Средняя скорость охлаждения от Тр0 до ТРn, определяемая величиной (ТР0 – ТРn)/Σti, где Σti составляет сумму периодов переводов и профилирования, должна составлять, по меньшей мере, 0,5°С/с.

Следствие данной скорости охлаждения между началом и концом операций профилирования, которые только что были описаны, в сочетании с составом стали и методикой, использующейся во время профилирования, заключается в том, что во время охлаждения лист не попадает на «носик» диаграммы TRC, который соответствует бейнитному превращению, но остается в аустенитной области до непосредственного перехода в область, где может иметь место мартенситное превращение. Состав стали точно выбирают таким образом, чтобы в сопоставлении с углеродистыми сталями, которые наиболее часто используются в автомобильной отрасли промышленности для производства листов, способных свариваться, данный носик смещался бы в направлении более продолжительных периодов, что, таким образом, делает возможными избегание бейнитной области на обычных устройствах для профилирования и тем более ферритной и перлитной областей и поэтому получение по возможности в наибольшей степени превращения аустенита в мартенсит. Но необходимо помнить о том, что, как уже было сказано, каждая стадия, взятая отдельно, должна делать возможным сохранение аустенитной микроструктуры, содержащей как максимум 0,5% карбидов и как максимум 20% остаточного феррита. Поэтому пара продолжительность/скорость охлаждения для каждой стадии должна быть выбрана соответствующим образом, и при необходимости должно быть проведено повторное нагревание листа между профилированием или резкой и/или во время них таким образом, чтобы во время всех стадий данная микроструктура могла бы быть сохранена.

Необязательно возможным является проведение, по меньшей мере, одной дополнительной стадии профилирования в широком смысле при температуре в диапазоне от Ms до Mf в области, где микроструктура содержит, по меньшей мере, 5% (об.) аустенита. В случае включения в данную дополнительную стадию резки конечный профиль детали может быть достигнут при меньшем износе устройств, а в случае включения в данную дополнительную стадию деформирования, по меньшей мере, 5% аустенита будут придавать достаточную пластичность для обеспечения возможности данного деформирования несмотря на иногда значительное присутствие мартенсита.

В заключение, листу дают возможность охлаждаться, например, на открытом воздухе, до температуры окружающей среды при получении, таким образом, конечной детали, соответствующей способу изобретения. Во время данного охлаждения не требуется добиваться минимальной скорости, поскольку состав стали обеспечивает сохранение листа в любом случае в области, в которой мартенситное превращение может иметь место при одновременном охлаждении до температуры окружающей среды, по меньшей мере, при неиспользовании средств, которые существенно замедляют охлаждение в сопоставлении с естественным охлаждением на открытом воздухе, таких как кожух листа. Само собой разумеется то, что данное охлаждение может быть ускорено при использовании принудительно подаваемого воздуха или разбрызгивания воды или другой жидкости.

Возможность использования, по меньшей мере, двух стадий для получения конечного профиля детали благодаря использованию стали, характеризующейся указанным составом и подвергаемой обработке в соответствии с изобретением, обеспечивает доступ к сложным профилям для конечной детали, чего невозможно добиться при использовании известных способов, применяющих только одно профилирование изначального листа, в любом случае при отсутствии достаточного качества.

Необязательно для конечной детали может быть проведена обработка поверхности, такая как дробеструйная обработка или пескоструйная обработка, в целях увеличения шероховатости ее поверхности и, таким образом, улучшения адгезии покрытия, наносимого впоследствии, такого как лакокрасочное покрытие, или для создания остаточных напряжений, которые улучшают усталостную прочность листа. Данный тип операции сам по себе известен.

В дополнение к этому, в отношении конечной детали после охлаждения до температуры окружающей среды может быть проведена конечная термообработка в целях улучшения ее относительного удлинения при разрыве и доведения его до значения, составляющего более, чем 8% в соответствии со стандартами ISO, что соответствует по существу более, чем 10% в соответствии со стандартами JIS. Данная обработка заключается в получении конечной детали при оставлении температуры в диапазоне от 90 до 500°С в течение от 10 сек до 1 час, после этого при проведении естественного охлаждения на воздухе.

Деталь, полученная таким образом при использовании способа, соответствующего изобретению, обладает высокими механическими свойствами при температуре окружающей среды, в частности, вследствие своего высокого уровня содержания мартенсита, составляющего, по меньшей мере, 80%. Обычно Rm составляет, по меньшей мере, 1000 МПа, Re – по меньшей мере, 800 МПа, относительное удлинение при разрыве А согласно измерению в соответствии с документом ISO 6892 составляет, по меньшей мере, 8%, в то время как способность формировать угол отбортовки кромок для толщины 1,5 мм соответствует, по меньшей мере, 60° согласно измерению в соответствии с документом VDA 238-100.

Фиг. 1 схематически представляет один пример функциональной схемы для способа, соответствующего изобретению, осуществляемого в отношении стали, характеризующейся составом, соответствующим тому, что имеет место в примере 2 из таблицы 1, которая следует далее, где Ms составляет 380°С, а Mf составляет 200°С, и включающего следующие далее стадии:

- нагревание листа 2 с толщиной 1,5 мм в обычной роликовой печи 1 в течение 2 мин от температуры окружающей среды до температуры TPi, равной 950°С;

- сохранение листа 2 в печи 1 при температуре TPi в течение времени tm 3 мин;

- перевод листа 2 между печью 1 и устройством для горячей вытяжки 3 в течение продолжительности t0 1 сек; где температура стали уменьшается до ТР0 = 941°С;

- первая стадия профилирования (деформирования), проводимая в устройстве для горячей вытяжки 3 в течение времени t1 0,5 сек в целях получения профилированного листа 4; где температура стали уменьшается до ТР1 = 808°С;

- перевод профилированного листа 4 между устройством для горячей вытяжки 3 и устройством для сверления 5 в течение периода t2 0,5 сек; где температура стали уменьшается до ТР2 = 799°С;

- вторая стадия профилирования, состоящая из сверления, проводимого в устройстве для сверления 5 в течение периода t3 1 сек для получения профилированного и просверленного листа 6; где температура стали уменьшается до ТР3 = 667°С;

- перевод профилированного и просверленного листа 6 в устройство для резки 7 для резки кромок листа 6 в целях придания им их конечных размеров и получения продукта 8;

- дробеструйная обработка продукта 8 в дробеструйном аппарате 9 в целях оптимизирования его усталостной стойкости или адгезии возможного слоя будущего покрытия.

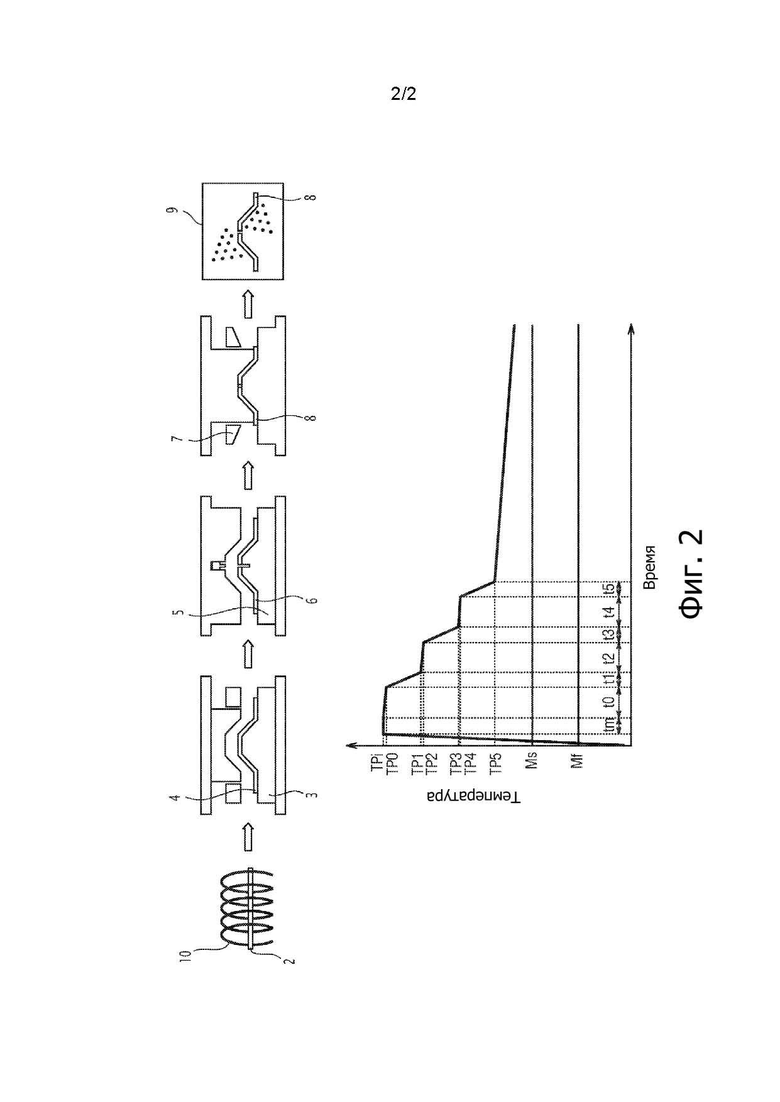

Фиг. 2 схематически представляет еще один пример функциональной схемы для способа, соответствующего изобретению, осуществляемого в отношении листа 2 из стали, характеризующейся составом, соответствующим тому, что имеет место в примере 7 из таблицы 1, представленной ниже, где Ms составляет 380°С, а Mf составляет 200°С, и включающего следующие далее стадии:

- нагревание в обычной индукционной печи в течение 20 секунд для листа 2, который имеет в толщину 1,5 мм, от температуры окружающей среды до температуры TPi = 950°С;

- сохранение листа 2 в индукционной печи 10 при температуре TPi в течение периода tm 30 сек;

- перевод листа 2 между индукционной печью 10 и устройством для горячей вытяжки 3 в течение периода t0 1 сек; где температура стали уменьшается до ТР0 = 941°С;

- первая стадия формовки (деформирования), проводимая в устройстве для горячей вытяжки 3 в течение времени t1 0,5 сек в целях получения профилированного листа 4; где температура стали уменьшается до ТР1 = 808°С;

- перевод профилированного листа 4 между устройством для горячей вытяжки 3 и устройством для сверления 5 в течение продолжительности t2 1 сек; где температура стали уменьшается до ТР2 = 799°С;

- вторая стадия формовки, состоящая из сверления, проводимого в устройстве для сверления 5 в течение периода t3 0,5 сек для получения профилированного и просверленного листа 6; где температура стали уменьшается до ТР3 = 667°С;

- перевод профилированного и просверленного листа 6 в устройство для резки 7 в течение периода t4 1 сек для резки кромок листа 6; где температура листа уменьшается до ТР4 = 658°С;

- третья стадия формовки, заключающаяся в резке кромок детали 6 в целях придания им их конечных размеров и получения продукта 8, в течение периода t5 0,5 сек; где температура детали уменьшается до ТР5 = 525°С;

- дробеструйная обработка 9 продукта 8 в целях оптимизирования его усталостной стойкости или адгезии возможного слоя будущего покрытия.

Поэтому способы с фиг. 1 и фиг. 2 фундаментально не различаются. Единственное различие заключается в том, что индукционная печь 10 делает возможным получение более быстрого нагревания и более равномерной скорости, чем обычная роликовая печь 1. Поэтому время нагревания и период выдерживания tm сокращаются, что является выгодным для производительности установки. Индукционное нагревание также более уверенно обеспечивает достижение однородности температуры листа по всему его объему, что является выгодным для проведения стадий профилирования и получения конечных целевых свойств.

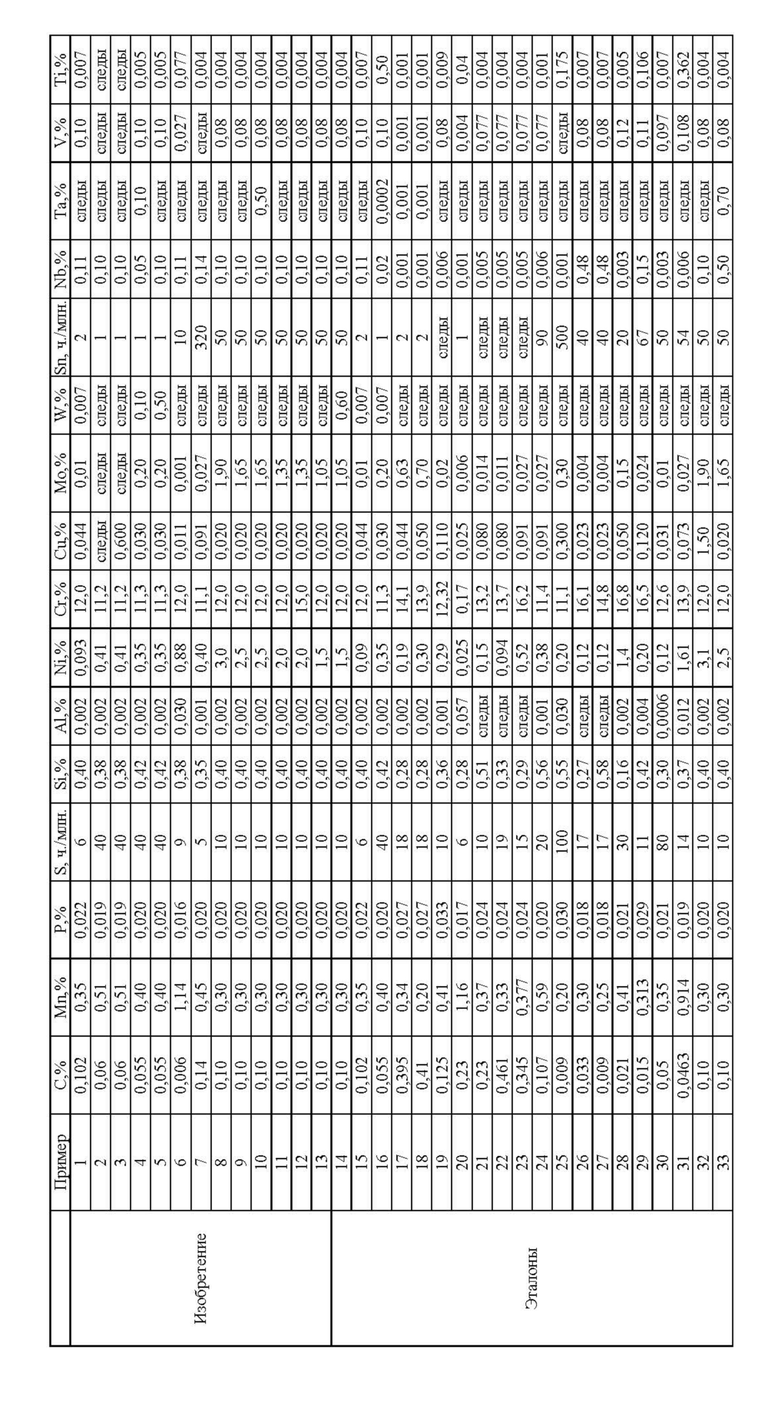

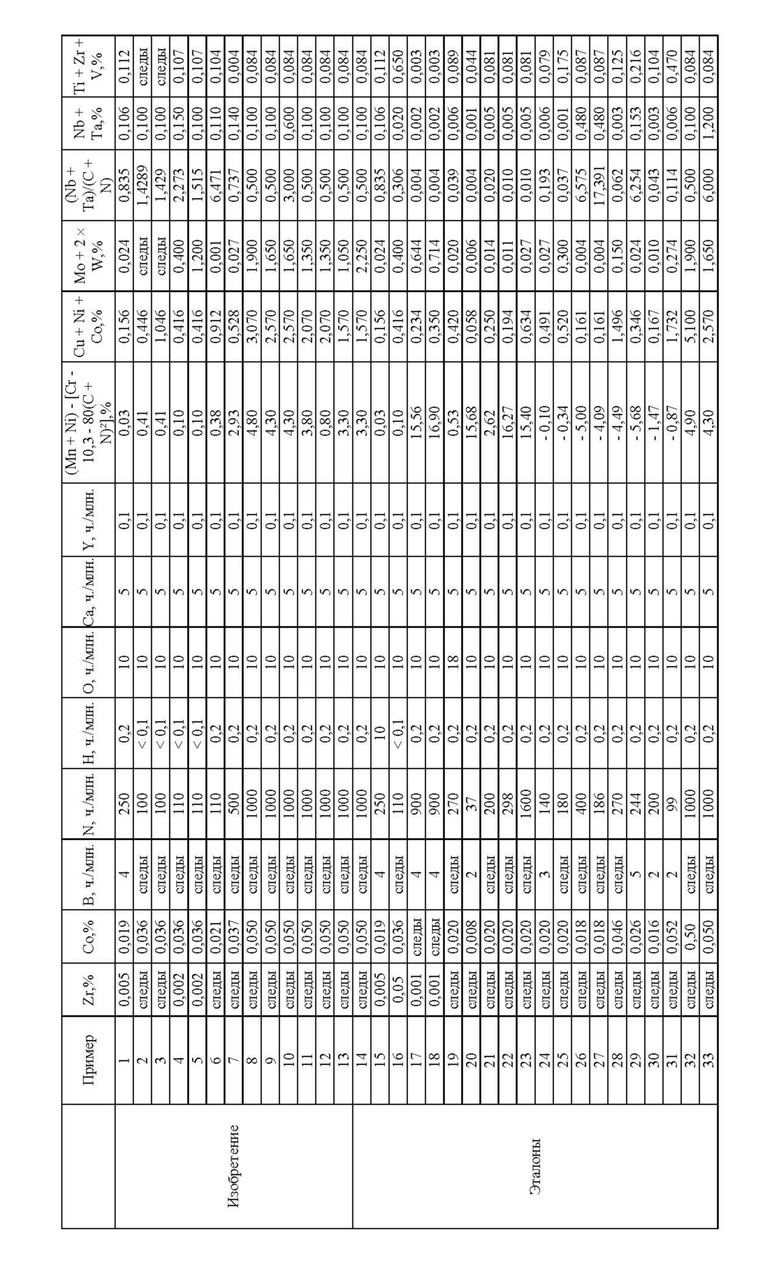

Таблица 1, которая следует далее, демонстрирует составы для примеров сталей, для которых используют способ, соответствующий изобретению согласно представленному выше описанию изобретения и продемонстрированный на фиг. 1. Неупомянутые элементы присутствуют только в следовых количествах, получающихся в результате выплавки стали:

Таблица 1: Составы образцов для испытаний

Таблица 2 демонстрирует промежуточные металлургические структуры (во время ступеней переработки, где температура стали является большей, чем Ms) и конечные металлургические структуры из тех же самых примеров, обладающих механическими свойствами конечной детали: пределом прочности при растяжении Rm, пределом эластичности Rp0.2, относительным удлинением А, упругостью KCU, способностью формировать угол отбортовки кромок. В столбцах, относящихся к промежуточной структуре, МС обозначает долю карбидов.

Таблица 2: Промежуточные и конечные металлургические структуры и конечные механические свойства из примеров в таблице 1

Как это можно видеть исходя из данной таблицы, примеры, соответствующие изобретению, являются единственными примерами, которые делают возможным достижение всех намеченных целей применительно к механическим свойствам.

Само собой разумеется то, что, если одна предпочтительная область применения изобретения заключается в профилировании листов для автомобильной отрасли промышленности, то данная область применения не является исключительной, и листы, профилированные таким образом, могут быть разработаны для любой другой области применения, для которой они являются выгодными, в особенности для любых конструкционных функциональных деталей, например, для воздухоплавания, строительства, железной дороги.

Изобретение также включает случаи, в которых лист, характеризующийся составом, требуемым в изобретении, фиксируют с листом, характеризующимся другим составом, и где сборную конструкцию, полученную таким образом, профилируют при использовании способа, который только что был описан. Само собой разумеется, то, что конструкции и свойства, соответствующие изобретению, обычно будут получены только в отношении части сборной конструкции, характеризующейся составом изобретения.

Изобретение относится к области металлургии, а именно к получению деталей для автомобильной промышленности из мартенситной нержавеющей стали в результате горячей формовки листа. Получают листовую нержавеющую сталь следующего состава, мас.%: 0,005 ≤ С ≤ 0,3; 0,2 ≤ Mn ≤ 2,0; следовые количества ≤ Si ≤ 1,0; следовые количества ≤ S ≤ 0,01; следовые количества ≤ P ≤ 0,04; 10,5 ≤ Cr ≤ 17,0; следовые количества ≤ Ni ≤ 4,0; следовые количества ≤ Mo ≤ 2,0; Mo + 2 × W ≤ 2,0; следовые количества ≤ Cu ≤ 3; следовые количества ≤ Ti ≤ 0,5; следовые количества ≤ Al ≤ 0,2; следовые количества ≤ O ≤ 0,04; 0,05 ≤ Nb ≤ 1,0; 0,05 ≤ Nb + Ta ≤ 1,0; 0,25 ≤ (Nb + Ta)/(C + N) ≤ 8; следовые количества ≤ V ≤ 0,3; следовые количества ≤ Co ≤ 0,5; следовые количества ≤ Cu + Ni + Co ≤ 5,0; следовые количества ≤ Sn ≤ 0,05; следовые количества ≤ B ≤ 0,1; следовые количества ≤ Zr ≤ 0,5; Ti + V + Zr ≤ 0,5; следовые количества ≤ H ≤ 5 ч./млн; следовые количества ≤ N ≤ 0,2; (Mn + Ni) ≥ (Cr – 10,3 – 80 × [(C + N)2]); следовые количества ≤ Ca ≤ 0,002; следовые количества ≤ редкоземельные элементы и/или Y ≤ 0,06; остальное - железо и неизбежные примеси. Температура начала мартенситного превращения (Ms) стали составляет ≥ 200°С, температура конца мартенситного превращения (Mf) составляет ≥ -50°С, а микроструктура листа образована из феррита и/или отпущенного мартенсита и от 0,5 до 5 об.% карбидов, при этом размер ферритных зерен листа находится в диапазоне от 1 до 80 мкм, предпочтительно от 5 до 40 мкм. Лист, при необходимости, подвергают по меньшей мере одному горячему и/или холодному превращению. Лист аустенитизируют путем его выдерживания при температуре не менее Ас1 с обеспечением микроструктуры, содержащей не более 0,5 об.% карбидов и не более 20 об.% остаточного феррита. Осуществляют несколько стадий профилирования или резки листа на соответствующих устройствах. Перевод листа к соответствующим устройствам и проведение профилирования или резки проводят в течение времени, при котором он остается при температуре не менее Ms и сохраняет не более 0,5 об.% карбидов и не более 20 об.% остаточного феррита. Охлаждают до температуры окружающей среды для получения конечной детали, обладающей микроструктурой, содержащей не более 0,5 об.% карбидов и не более 20 об.% остаточного феррита. Обеспечивается получение деталей сложного профиля с высокими механическими свойствами. 13 з.п. ф-лы, 2 ил., 2 табл.

1. Способ изготовления детали из мартенситной нержавеющей стали в результате горячей формовки листа, отличающийся тем, что:

получают листовую нержавеющую сталь, характеризующуюся следующим далее составом при выражении в мас.%:

0,005 ≤ С ≤ 0,3;

0,2 ≤ Mn ≤ 2,0;

следовые количества ≤ Si ≤ 1,0;

следовые количества ≤ S ≤ 0,01;

следовые количества ≤ P ≤ 0,04;

10,5 ≤ Cr ≤ 17,0;

следовые количества ≤ Ni ≤ 4,0;

следовые количества ≤ Mo ≤ 2,0;

Mo + 2 × W ≤ 2,0;

следовые количества ≤ Cu ≤ 3;

следовые количества ≤ Ti ≤ 0,5;

следовые количества ≤ Al ≤ 0,2;

следовые количества ≤ O ≤ 0,04;

0,05 ≤ Nb ≤ 1,0;

0,05 ≤ Nb + Ta ≤ 1,0;

0,25 ≤ (Nb + Ta)/(C + N) ≤ 8;

следовые количества ≤ V ≤ 0,3;

следовые количества ≤ Co ≤ 0,5;

следовые количества ≤ Cu + Ni + Co ≤ 5,0;

следовые количества ≤ Sn ≤ 0,05;

следовые количества ≤ B ≤ 0,1;

следовые количества ≤ Zr ≤ 0,5;

Ti + V + Zr ≤ 0,5;

следовые количества ≤ H ≤ 5 ч./млн;

следовые количества ≤ N ≤ 0,2;

(Mn + Ni) ≥ (Cr – 10,3 – 80 × [(C + N)2]);

следовые количества ≤ Ca ≤ 0,002;

следовые количества ≤ редкоземельные элементы и/или Y ≤ 0,06;

при этом остаток представляет собой железо и неизбежные примеси;

температура начала мартенситного превращения (Ms) стали составляет ≥ 200°С;

температура конца мартенситного превращения (Mf) стали составляет ≥ -50°С;

микроструктура листа образована из феррита и/или отпущенного мартенсита и от 0,5 до 5 об.% карбидов;

размер ферритных зерен листа находится в диапазоне от 1 до 80 мкм, предпочтительно от 5 до 40 мкм;

необязательно могут быть осуществлены одно или несколько горячих и/или холодных превращений листа;

лист аустенитизируют в результате выдерживания его при температуре, большей, чем Ас1, для придания ему микроструктуры, содержащей, самое большее, 0,5% карбидов при выражении в объемных долях и, самое большее, 20% остаточного феррита при выражении в объемных долях;

аустенитизированный лист переводят в первое устройство для профилирования или устройство для резки, причем перевод имеет продолжительность t0, в течение которой лист остается при температуре, большей, чем Ms, и сохраняет, самое большее, 0,5 об.% карбидов и, самое большее, 20 об.% остаточного феррита, причем лист находится при температуре ТР0 в конце данного перевода;

первую ступень профилирования или резки листа проводят в течение периода t1, на протяжении которого лист остается при температуре, большей, чем Ms, и сохраняет, самое большее, 0,5 об.% карбидов и, самое большее, 20 об.% остаточного феррита;

осуществляют перевод профилированного или разрезанного листового металла на второе устройство для профилирования или резки или модифицируют конфигурацию первого устройства для профилирования или резки в течение периода t2, при котором листовой металл режут при температуре, которая является большей, чем Ms, и сохранении, самое большее, 0,5 об.% карбидов и, самое большее, 20 об.% остаточного феррита в листовом металле;

проводят вторую стадию профилирования или резки листа в течение периода t3, на протяжении которого лист остается при температуре, большей, чем Ms, и сохраняет, самое большее, 0,5 об.% карбидов и, самое большее, 20 об.% остаточного феррита;

при этом при использовании символа TPn для обозначения температуры, достигаемой профилированным или разрезанным листом в конце последней стадии резки или профилирования, и обозначении символом Σti суммы периодов стадий перевода и/или изменения конфигурации устройства и стадий профилирования или резки, величина (ТР0 – ТРn)/Σti составит по меньшей мере 0,5°С/с;

и листу дают возможность охлаждаться до температуры окружающей среды для получения конечной детали, причем конечная деталь обладает микроструктурой, содержащей, самое большее, 0,5% карбидов при выражении в объемных долях и, самое большее, 20% остаточного феррита при выражении в объемных долях.

2. Способ по п. 1, отличающийся тем, что лист характеризуется температурой начала мартенситного превращения (Ms) ≤ 400°C.

3. Способ по п. 2, отличающийся тем, что температура начала мартенситного превращения (Ms) листа находится в диапазоне от 390 до 220°С.

4. Способ по п. 1, отличающийся тем, что толщина листа находится в диапазоне от 0,1 до 10 мм.

5. Способ по п. 1, отличающийся тем, что температура аустенитизации составляет по меньшей мере 850°С.

6. Способ по п. 5, отличающийся тем, что температура аустенитизации находится в диапазоне от 925 до 1200°С.

7. Способ по п. 1, отличающийся тем, что проводят повторное нагревание листа во время по меньшей мере одной из стадий перевода и/или изменения конфигурации устройства или стадий профилирования или резки листа.

8. Способ по п. 1, отличающийся тем, что проводят обработку поверхности конечной детали для увеличения ее шероховатости или улучшения ее усталостных свойств.

9. Способ по п. 1, отличающийся тем, что конечную деталь выдерживают в диапазоне от 90 до 500°С в течение от 10 с до 1 ч, а после этого охлаждают естественным образом на воздухе.

10. Способ по п. 1, отличающийся тем, что 10,5% ≤ Cr ≤ 14,0%.

11. Способ по п. 1, отличающийся тем, что следовые количества ≤ Cu ≤ 0,5%.

12. Способ по п. 1, отличающийся тем, что следовые количества ≤ H ≤ 1 ч./млн.

13. Способ по п. 1, отличающийся тем, что он включает проведение дополнительных стадий для перевода разрезанного или профилированного листа на другие устройства для резки или профилирования или использование устройств для профилирования или резки, использовавшихся на предшествующей стадии и подвергнутых модификации конфигурации, при этом за каждой операцией следует стадия профилирования или резки, причем лист остается при температуре, большей, чем Ms, и сохраняет, самое большее, 0,5 об.% карбидов и, самое большее, 20 об.% остаточного феррита во время каждой из стадий перевода листа или модифицирования конфигурации устройства и каждой из операций профилирования или резки.

14. Способ по п. 1, отличающийся тем, что до того, как листу дадут возможность охлаждаться, проводят дополнительную стадию профилирования или резки при температуре в диапазоне от Ms до Mf в области, в которой микроструктура состоит из мартенсита, по меньшей мере 5% аустенита и, самое большее, 20% феррита.

| СПОСОБ ИЗГОТОВЛЕНИЯ ИСКУССТВЕННОЙ ОЛИФЫ | 0 |

|

SU170598A1 |

| Устройство для получения пилообразных колебаний | 1945 |

|

SU72697A1 |

| СТАЛЬ ДЛЯ БЕСШОВНЫХ ТРУБЧАТЫХ ИЗДЕЛИЙ, ПРЕДНАЗНАЧЕННЫХ ДЛЯ ИСПОЛЬЗОВАНИЯ ПРИ ВЫСОКОЙ ТЕМПЕРАТУРЕ | 2002 |

|

RU2293786C2 |

| ДИСКОВЫЙ ТОРМОЗ, ОБЛАДАЮЩИЙ ОТЛИЧНЫМ СОПРОТИВЛЕНИЕМ СМЯГЧАЮЩЕМУ ОТПУСКУ И УДАРНОЙ ВЯЗКОСТЬЮ | 2006 |

|

RU2417272C2 |

| ТРУБА ИЗ ВЫСОКОПРОЧНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ С ПРЕВОСХОДНОЙ УСТОЙЧИВОСТЬЮ К РАСТРЕСКИВАНИЮ ПОД ДЕЙСТВИЕМ НАПРЯЖЕНИЙ В СУЛЬФИДСОДЕРЖАЩЕЙ СРЕДЕ И УСТОЙЧИВОСТЬЮ К ВЫСОКОТЕМПЕРАТУРНОЙ ГАЗОВОЙ КОРРОЗИИ ПОД ДЕЙСТВИЕМ ДИОКСИДА УГЛЕРОДА | 2009 |

|

RU2459884C1 |

| FR 2920784 A1, 13.03.2009. | |||

Авторы

Даты

2020-06-25—Публикация

2017-03-21—Подача