Изобретение относится к области машиностроения, и предназначено для получения заготовок заданной формы способом электронно-лучевого послойного синтеза из нескольких сырьевых материалов в виде присадочной проволоки, в частности к технологии электронно-лучевого аддитивного производства заготовок заданной формы и может быть использовано в различных отраслях промышленности.

Известен способ получения сплава заданного химического состава (АС №507428 МПК В23Р 3/10, В23K 9/04, опубл. 25.03.1976 Бюл. №11) включающий расплавление по крайней мере двух подающих стержней различного химического состава, в процессе расплавления стержней изменяют скорость подачи каждого из них в соответствии с заданным химическим составом получаемого сплава и долей участия в нем каждого элемента при одновременном регулировании параметров расплавления стержней.

Однако таким способом можно получать заготовки только сплошного сечения простой формы, определяемой формой кристализатора, что требует большого объема последующей механической обработки и существенно снижает коэффициент использования материала.

Наиболее близким к предлагаемому техническому решению является способ электронно-лучевого аддитивного производства (публикация РСТ № WO 2017/096050, МПК: В23K 15/00, В23K 15/06, В23K 26/073, В23K 26/342, В23K 26/70, В23K 26/06, опубликовано 08.06.2017) заготовок из сырьевых материалов, которые подвержены горячему растрескиванию, включающий использование энергии электронного луча для расплавления сырьевого материала с образованием жидкой ванны и подогрева по крайней мере одного дополнительного участка ванны расплава. Часть электронного луча, направленная на дополнительный участок ванны расплава может быть использована для усиления перемешивания и/или перераспределения жидкости в ванне для предотвращения горячего растрескивания, уменьшения пористости или улучшения других характеристик получаемой детали.

Недостаток такого решения заключается в том, данный способ не позволяет получать заданный химический состав заготовки.

Технической задачей изобретения является повышение качества заготовок из нитинола полученных способом аддитивного электроннолучевого формообразования из титановой и никелевой проволоки уменьшение количества нежелательных фаз и микронеоднородности (флуктуации) химического состава.

Технический результат изобретения заключается в повышении однородности химического состава наплавляемого материала, повышение стабильности свойств получаемых заготовок.

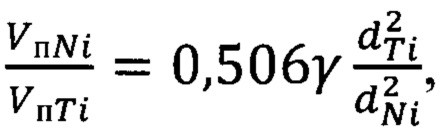

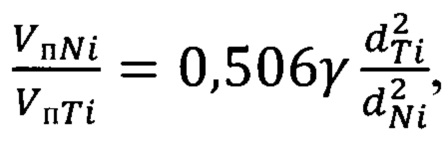

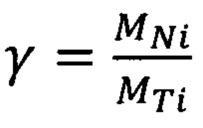

Это достигается тем, что в известном способе электронно-лучевого аддитивного производства включающем расплавление основным электронным лучом подаваемого сырьевого материала в виде проволоки с образованием основной ванны расплава, непрерывное перемещение основной ванны расплава по заданной траектории и формирование напиленного валика, подогрев по крайней мере одним дополнительным электронным лучом по крайней мере одного участка наплавленного валика, дополнительно производят подачу второго сырьевого материала в виде проволоки, при этом в качестве материала первой подаваемой проволоки выбирают титан, а в качестве материала второй подаваемой проволоки выбирают никель, скорость подачи присадочных проволок выбирают из соотношения  где dNi, dTi - диаметры проволок из никеля и титана соответственно,

где dNi, dTi - диаметры проволок из никеля и титана соответственно,  - соотношение массовых долей металлов в наплавляемом сплаве, при этом температура подогрева участков закристаллизовавшегося валика с температурой 0,8…0,9 температуры плавления нитинола выбирают выше температуры плавления титана и формируют дополнительную ванну расплава.

- соотношение массовых долей металлов в наплавляемом сплаве, при этом температура подогрева участков закристаллизовавшегося валика с температурой 0,8…0,9 температуры плавления нитинола выбирают выше температуры плавления титана и формируют дополнительную ванну расплава.

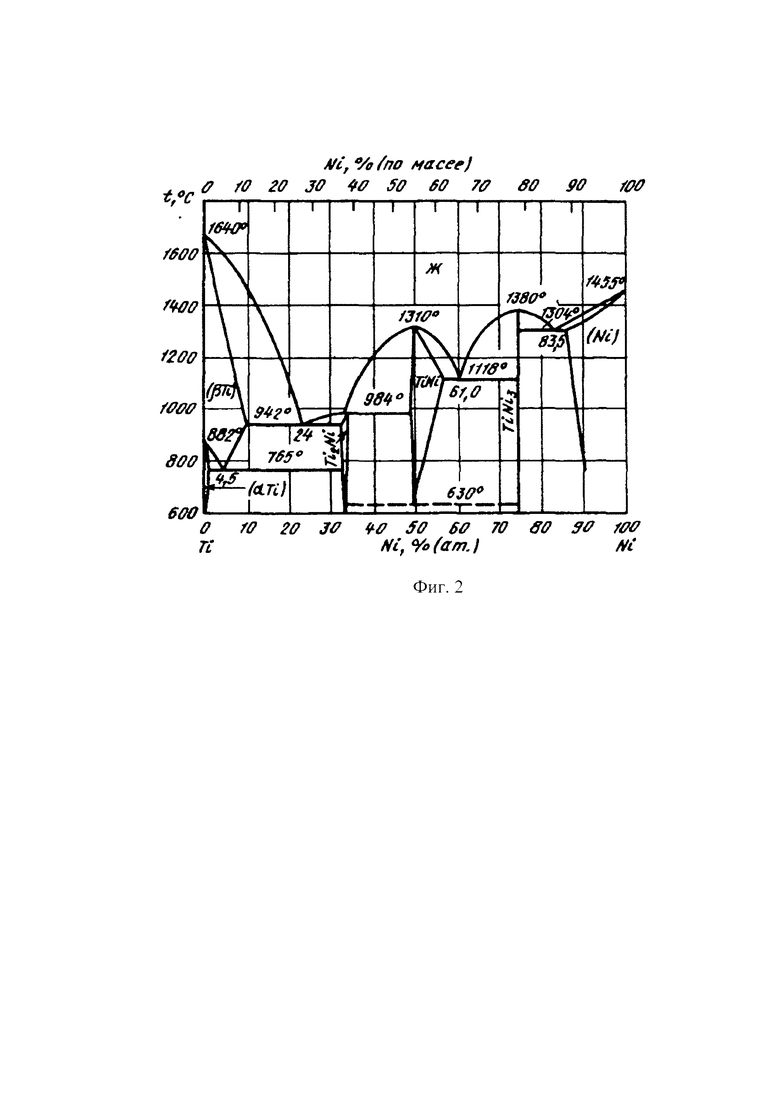

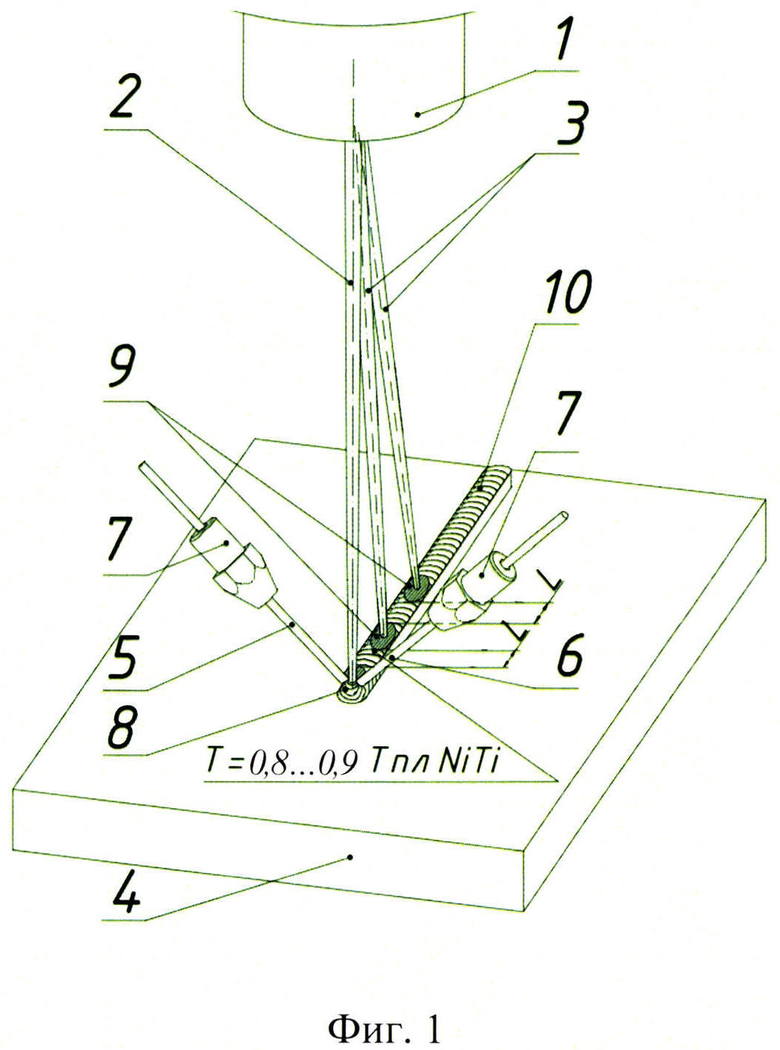

Сущность изобретения поясняется чертежами, где на фиг 1. приведена схема способа аддитивного электронно-лучевого получения заготовок из нитинола из нескольких сырьевых материалов, на фиг. 2 приведена диаграмма состояния системы Ti-Ni.

Устройство для реализации способа содержит электронно-лучевую пушку 1, основной электронный луч 2 и дополнительные электронные лучи 3 формируемые электронной пушкой 1, подложку 4, проволоку из Ti 5 и проволоку из Ni 6 подаваемые через мундштуки 7, основную ванну расплава 8, дополнительные ванны расплава 9, наплавленный валик из нитинола 10.

Устройство, реализующее способ, работает следующим образом.

Для начала формирования заготовки включают электронную пушку 1 и направляют основной электронный луч 2 на торцы проволок из Ti 5 и Ni 6. При достижении требуемого значения мощности основного электронного луча 2 электронную пушку 1 начинают перемещать со скоростью VH по заданной траектории, включают механизмы подачи сырьевых проволок и подают их через мундштуки 7 к месту плавления (см. фиг. 1). Под воздействием основного электронного луча 1 концы проволок 5 и 6 расплавляются и жидкий металл проволок переносится на подложку 4, на которой жидкие металлы смешиваются и переносятся в хвостовую часть основной ванны расплава 8 в направлении, противоположном движению основного электронного луча 1 (см. фиг. 2). В хвостовой части основной ванны расплава 8 происходит перемешивание полученного сплава и его кристаллизация. В результате продолжающегося перемещения основного электронного луча 1 и подачи сырьевых проволок 5 и 6 формируется наплавленный валик из нитинола 10. При этом необходимо обеспечить такое соотношение скоростей подачи проволок 5 и 6 из Ni и Ti, чтобы обеспечить в наплавляемом валике 10 химический состав, соответствующий требуемой концентрации этих элементов в нитиноле.

Массовое соотношение содержания никеля и титана в нитиноле составляет 55% Ni и 45% Ti. Поскольку химический состав нитинола оказывает сильное влияние на температуру фазовых превращений, регулирование соотношение компонентов. Так, изменение состава на 0,1% приводит к смещению температуры мартенситных превращение примерно на 10°С. Масса никеля MNi и титана МTi, расплавляемая за единицу времени и поступающая в общую основную ванну расплава составляют соответственно:

где dNi, dTi - диаметры проволок, VпNi, VпTi - скорости подачи, ρNi, ρTi - плотность для никеля и титана соответственно.

Соотношение масс металлов, поступающих в единицу времени должно обеспечить требуемый химический состава нитинола, тогда

Так, если нужно получить нитинола с содержанием 55% никеля, то γ=1,222, а если 55,1% никеля - γ=1,227 и т.д. Из выражений (1)-(3) получим соотношение скоростей подачи каждой из проволок:

Если подставить в выражение (4) плотность никеля и титана для комнатной температуры, окончательно получим:

Скорости подачи проволок должны обеспечивать формирование наплавленного валика 10 заданного размера.

Необходимым условием формирования химически однородного сплава является полное перемешивание подаваемых в сварочную ванну сырьевых материалов. Получение гомогенного жидкого сплава к моменту его кристаллизации сдерживается в первую очередь коротким периодом его нахождения в жидком состоянии. Кроме того, различие в плотности проволок 5 6 из Ni и Ti может привести к преимущественному перемещению металла с меньшей плотностью - Ti - в верхнюю часть наплавки. Градиент коэффициента поверхностного натяжения на границе раздела жидких фаз при наличии градиента концентрации и температуры может вызвать интенсивную конвекцию вдоль границы раздела жидких фаз (эффект Марангони-Бенара), которая также будет препятствовать получению однородного химического состава во всем объеме основной ванны жидкого металла 8.

Под действием вышеупомянутых факторов диффузионное перераспределение химических элементов в основной ванне расплава 8 происходит лишь частично.

Снижения скорости наплавки VH позволяет увеличить длительность пребывания металл в жидком состоянии, уменьшить скорости нагрева и охлаждения, а, следовательно, градиентов температуры и концентрации, что приводит к повышению химической однородности наплавленного металла. Однако из-за снижения скорости наплавки VH снижается производительность процесса наплавки, увеличивается ширина и снижается высота наплавляемого валика 10 из нитинола, происходит перегрев подложки и оснастки в целом.

Введение повторного переплава наплавленного валика из нитинола 10 путем формирования позади основной ванны жидкого металла 8 одной или нескольких дополнительных ванн 9 на расстоянии L друг от друга позволяет повысить однородность получаемого валика 10 из нитинола. Расстояние L выбирается таким образом, чтобы температура металла перед началом повторного переплава не была ниже 0,8⋅Тпл нитинола для того чтобы не создавались высокие градиенты температур между соседними ваннами расплава и условия для формирования высоких термических напряжений.

Повторное расплавление и последующая кристаллизация позволяет увеличить время пребывания металла в жидком состоянии, по крайней мере, кратно числу сформированных дополнительных ванн 9. Температуру жидкого металла в дополнительных ваннах выбирают из условия полного расплавления. Так при совместном переплавлении никеля и титана, в областях флуктуаций химического состава могут образовываться структуры на основе твердых растворов на основе титана и никеля, химических соединений Ni3Ti с температурой плавления 1380°С и Ti2Ni с температурой плавления 984°С, в то время как равновесная температура плавления NiTi составляет 1310°С. Таким образом, температура нагрева дополнительных участков при повторных переплавах должна быть выше максимальной температуры ликвидуса для сплавов системы Ti-Ni, для получения полного расплавления участков, что соответствует температуре плавления титана и составляет 1640°С.

Окончание процесса наплавки отдельного наплавленного валика из нитинола 10 производится следующим образом. При достижении требуемой длины наплавленного валика из нитинола 10 основной электронный луч 2 отключают, при достижении первой дополнительной ванной 9 границы наплавленного валика из нитинола 10 отключают первый дополнительный электронный луч 8, аналогичным образом заканчивают процесс переплава всеми дополнительными электронными лучами, после чего прекращают перемещение электронной пушки 1.

Заготовка формируется из нескольких наплавленных валиков из нитинола 10, наложенных последовательно друг на друга по заданной траектории. Другим вариантом получения заготовки является непрерывная послойная наплавка валика 10 с получением заготовки требуемой формы.

Использование изобретения позволяет повысить качество заготовок из нитинола, уменьшить количество нежелательных фаз и микронеоднородности (флуктуации) химического состава при этом повысить однородности химического состава наплавляемого материала и стабильность свойств получаемых заготовок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электронно-лучевой наплавки | 2023 |

|

RU2818555C1 |

| Устройство подачи проволоки | 2023 |

|

RU2827828C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ НАПЛАВКИ МЕТАЛЛА С РЕГУЛИРОВАНИЕМ ТЕПЛОВЛОЖЕНИЯ | 2022 |

|

RU2804862C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ НАПЛАВКИ | 2000 |

|

RU2205094C2 |

| Заготовка для детали электротехнического назначения, содержащая неразъёмное интерфейсное соединение "медный проводящий материал-магнитная сталь", способы получения заготовки и деталь электротехнического назначения, выполненная из такой заготовки | 2024 |

|

RU2838638C1 |

| СПОСОБ АДДИТИВНОГО ФОРМИРОВАНИЯ ИЗДЕЛИЙ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2022 |

|

RU2800693C1 |

| Способ аддитивного производства изделий из титановых сплавов с функционально-градиентной структурой | 2018 |

|

RU2700439C1 |

| Способ аддитивной наплавки металлических изделий и устройство для его осуществления | 2024 |

|

RU2841395C1 |

| Способ наплавки изделий плавящимся электродом с подачей присадочной проволоки в сварочную ванну | 2017 |

|

RU2651551C1 |

| СПОСОБ И СИСТЕМА ДЛЯ АДДИТИВНОГО ПРОИЗВОДСТВА И ВОССТАНОВЛЕНИЯ С ИСПОЛЬЗОВАНИЕМ ИЗГОТОВЛЕНИЯ И ПОДАЧИ IN SITU СПЕЧЕННОЙ ПРОВОЛОКИ | 2018 |

|

RU2750316C1 |

Изобретение относится к способу электронно-лучевого аддитивного получения заготовок. Заготовки получают путем аддитивного электронно-лучевого формообразования из титановой и никелевой проволоки. Устройство, реализующее способ, содержит электронно-лучевую пушку 1, основной электронный луч 2 и дополнительные электронные лучи 3, формируемые электронной пушкой 1, подложку 4, проволоку из Ti 5 и проволоку из Ni 6, подаваемые через мундштуки 7, основную ванну расплава 8, дополнительные ванны расплава 9, наплавленный валик из нитинола 10. Способ включает расплавление основным электронным лучом (2) подаваемого материала (5) из титана в виде проволоки с образованием основной ванны (8) расплава. Непрерывно перемещают ванны (8, 9) по заданной траектории и формируют наплавленный валика. Осуществляют подогрев одним дополнительным электронным лучом (3) участка наплавленного валика. Дополнительно подают второй сырьевой материал (6) из никеля в виде проволоки. Скорость подачи присадочных проволок выбирают из соотношения  где dNi, dTi - диаметры проволок из никеля и титана соответственно,

где dNi, dTi - диаметры проволок из никеля и титана соответственно,  - соотношение массовых долей металлов в наплавляемом сплаве. Температуру подогрева участков закристаллизовавшегося валика с температурой 0,8…0,9 температуры плавления нитинола выбирают выше температуры плавления титана и формируют дополнительную ванну расплава. Технический результат состоит в повышении качества заготовок из нитинола за счет повышения однородности химического состава наплавляемого материала и стабильности свойств получаемых заготовок. 2 ил.

- соотношение массовых долей металлов в наплавляемом сплаве. Температуру подогрева участков закристаллизовавшегося валика с температурой 0,8…0,9 температуры плавления нитинола выбирают выше температуры плавления титана и формируют дополнительную ванну расплава. Технический результат состоит в повышении качества заготовок из нитинола за счет повышения однородности химического состава наплавляемого материала и стабильности свойств получаемых заготовок. 2 ил.

Способ электронно-лучевого аддитивного получения заготовок, включающий расплавление основным электронным лучом подаваемого сырьевого материала в виде проволоки с образованием основной ванны расплава, непрерывное перемещение основной ванны расплава по заданной траектории с формированием наплавленного валика и подогрев по меньшей мере одним дополнительным электронным лучом по меньшей мере одного участка наплавленного валика, отличающийся тем, что дополнительно подают второй сырьевой материал в виде проволоки, при этом в качестве материала первой подаваемой проволоки выбирают титан, а в качестве материала второй подаваемой проволоки выбирают никель, а скорость подачи присадочных проволок выбирают из соотношения

где dNi, dTi - диаметры проволок из никеля и титана соответственно,  - соотношение массовых долей металлов в наплавляемом сплаве, при этом температуру подогрева участков закристаллизовавшегося валика с температурой 0,8…0,9 температуры плавления нитинола выбирают выше температуры плавления титана и формируют дополнительную ванну расплава.

- соотношение массовых долей металлов в наплавляемом сплаве, при этом температуру подогрева участков закристаллизовавшегося валика с температурой 0,8…0,9 температуры плавления нитинола выбирают выше температуры плавления титана и формируют дополнительную ванну расплава.

| WO 2017096050 A1, 08.06.2017 | |||

| US 20170209963 A1, 27.07.2017 | |||

| CN 106984894 B, 23.08.2019 | |||

| KR 1020170084142 A, 19.07.2017 | |||

| US 20160167172 A1, 16.06.2016 | |||

| СПОСОБЫ ПОЛУЧЕНИЯ КОВАНЫХ ИЗДЕЛИЙ И ДРУГИХ ОБРАБОТАННЫХ ИЗДЕЛИЙ | 2017 |

|

RU2702888C1 |

| СПОСОБЫ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ПОСРЕДСТВОМ АДДИТИВНОГО ПРОИЗВОДСТВА | 2017 |

|

RU2705841C1 |

| Способ электронно-лучевой наплавки с контролем положения присадочной проволоки относительно электронного луча (варианты) | 2018 |

|

RU2704682C1 |

Авторы

Даты

2020-07-02—Публикация

2019-12-31—Подача