ОБЛАСТЬ ТЕХНИКИ

Данное изобретение относится к способу образования участка зацепления, в частности резьбы, в детали, в частности из древесины, содержащих древесное волокно материалов, древесно-композитных материалов, фанеры, пластика и комбинаций из этого.

УРОВЕНЬ ТЕХНИКИ

В мебельном производстве является часто общеупотребительной практикой предварительно изготавливать отдельные детали предмета мебели, которые затем комбинируются в соответствующие сборочные комплекты, которые, наконец, собираются на месте. Используемые при этом детали зачастую состоят, по меньшей мере, частично из древесины или содержащих древесное волокно материалов, а также древесно-композитных материалов. В качестве примеров этого следует указать древесностружечные плиты или МДФ-плиты (древесноволокнистые плиты средней плотности).

Для соединения деталей к сборочному комплекту прилагаются сверх этого обычно соединительные элементы, такие как винты для соединения в отдельных упаковках. Затем при сборке на месте эти соединительные элементы используются в надлежащей точке.

Эта процедура невыгодна по нескольким соображениям. С одной стороны требуются со стороны изготовителя мебельного сборочного комплекта дополнительные затраты на логистику, для того чтобы соединительные элементы упаковывать в соответствующие упаковки и прилагать к сборочному комплекту.

Далее при сборке предметов мебели необходимы повышенные трудозатраты, так как соединительные элементы должны вставляться в деталь. Даже если этому оказано содействие предварительным сверлением на предварительно изготовленной детали, тем не менее в интересах прочности соединения необходима определенная затрата усилий, для того чтобы соединительные элементы устанавливать надлежащим образом.

В частности если мебель собирается частным лицом, то зачастую не хватает при этом ни подходящего инструмента, ни необходимых профессиональных знаний для обеспечения прочного соединения. Кроме того, в соответствии с этой практикой является неизбежным, что страдает точность во время сборки.

Далее если, например, винт в качестве соединительного элемента вводится непосредственно в состоящую, по меньшей мере, частично из древесины деталь, такую как древесностружечная плита, то прочность соединения не всегда гарантирована. В частности при древесностружечных плитах может при этом зачастую наблюдаться то явление, что винт вырывается или выдирается из своего отверстия. И хотя это может ограничиваться применением подходящих дюбелей, тем не менее это приводит со своей стороны к дальнейшему усложнению процесса сборки, а также к повышенной необходимости логистики при комплектовании мебельного сборочного комплекта.

Далее существует при сборке предмета мебели та опасность, что пользователь перепутает приложенные соединительные элементы и использует их в неверных местах. Если ошибка замечается, то разборка зачастую не возможна без затруднений, во всяком случае не без необходимости примиряться, по меньшей мере, с частичным повреждением детали или соединительного элемента.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Данное изобретение было задумано с учетом вышеописанных недостатков, и задачей данного изобретения является создание способа, при помощи которого в детали, которая предпочтительно состоит, по меньшей мере, частично из древесины, содержащих древесное волокно материалов, древесно-композитных материалов, фанеры, пластика и комбинаций из этого, может наиболее простым образом образовываться участок зацепления, который помимо этого обеспечивает надежное зацепление с соответствующим элементом зацепления и упрощает сборку различных деталей при помощи элемента зацепления.

Для этого данное изобретение предоставляет способ согласно пункту 1 формулы изобретения. Дальнейшие предпочтительные варианты осуществления указаны в зависимых пунктах формулы изобретения. Кроме того, изобретение относится к изготовленной при помощи этого способа детали.

В частности способ образования участка зацепления в детали, которая предпочтительно состоит, по меньшей мере, частично из древесины, содержащих древесное волокно материалов, древесно-композитных материалов, фанеры, пластика и комбинаций из этого, включает в себя следующие шаги: предоставление детали с выемкой; введение заданного объема отверждаемой наполнительной массы в выемку; вдавливание имеющего структуру зацепления элемента зацепления в отверждаемую наполнительную массу таким образом, что структура зацепления, по меньшей мере, частично расположена в наполнительной массе.

При помощи этого способа можно простым образом образовывать в детали участок зацепления, который представляет собой "негатив" структуры зацепления элемента зацепления. Образование участка зацепления осуществляется при этом посредством простого вдавливания элемента зацепления в отверждаемую наполнительную массу и тем самым наиболее простым и эффективным образом.

Кроме того, применение отверждаемой наполнительной массы и вдавливание элемента зацепления в отверждаемую наполнительную массу обеспечивают то, что и между деталью и наполнительной массой, и между наполнительной массой и элементом зацепления образовывается наиболее долговечное и прочное соединение.

Благодаря отверждению наполнительной массы возникает при этом своего рода эффект зубчатого зацепления между, по меньшей мере, частично отвержденной в этом случае наполнительной массой и структурой детали, в которую проникает отверждаемая (то есть еще не отвержденная) наполнительная масса. Проникновение наполнительной массы в структуру детали поддерживается при этом вдавливанием элемента зацепления в наполнительную массу, который наполнительную массу соответственно вытесняет и частично вжимает в структуру детали.

Соответствующий эффект возникает на стороне элемента зацепления, при котором наполнительная масса проникает в находящуюся на элементе зацепления структуру зацепления или окружает и/или охватывает ее. Как следствие получают очень прочное соединение между деталью, наполнительной массой и элементом зацепления. Соединение деталь-масса-элемент является при этом предпочтительно соединением с геометрическим замыканием. Если используется подходящая наполнительная масса, то в частности в отношении соединения между наполнительной массой и деталью также возможно сплошное соединение материалами.

При этом после вдавливания элемента зацепления в наполнительную массу отверждение наполнительной массы происходит обычно без дополнительных шагов обработки, исключительно посредством охлаждения мягкого материала холодным окружающим воздухом. Однако возможно, что для ускорения отверждения холодный воздух, например, подводится под давлением, или в зависимости от материала применяется другая технология отверждения.

Наряду с перспективой создавать наиболее долговечное соединение, способ открывает возможность оставлять элемент зацепления после введения в наполнительную массу (и после ее отверждения) просто в детали. Вследствие этого предоставляется деталь, в которую уже вставлен элемент зацепления. Затем она может дополнительно обрабатываться и придаваться, например, мебельному сборному комплекту.

На месте пользователь должен затем лишь удалить элемент зацепления из выполненного в детали участка зацепления. Затем пользователь может соединять деталь, например, с другой деталью и фиксировать расположение посредством повторной установки элемента зацепления в участок зацепления.

Таким образом, могут с одной стороны сокращаться логистические затраты при комплектовании сборочных комплектов. С другой стороны сокращается вероятность неправильного обращения пользователем, так как он может воспользоваться готовым участком зацепления с правильным, то есть точно совместимым элементом зацепления.

Предпочтительно структура зацепления на элементе зацепления является (наружной) резьбой, так что в наполнительной массе и соответственно в детали образовывается (внутренняя) резьба в качестве участка зацепления. Это имеет то преимущество, что элемент зацепления может простым и воспроизводимым образом вводиться в зацепление с выполненным в наполнительной массе участком зацепления и снова отсоединяться от него.

Предпочтительно элемент зацепления после вдавливания в отверждаемую наполнительную массу удерживается в течение заданного промежутка времени в заданном положении, а именно предпочтительно до, по меньшей мере, частичного отверждения наполнительной массы.

Это обеспечивает то, что участок зацепления образовывается в детали в необходимом положении и с правильной ориентацией.

Предпочтительно заданный объем установлен таким образом, что он соответствует объему выемки за вычетом взятого по объему вытеснения элемента зацепления в наполнительной массе.

Вследствие этого объем наполнительной массы может устанавливаться оптимальным образом, так что не используется ни слишком большое количество, ни слишком малое количество наполнительной массы. При этом слишком большое количество наполнительной массы повлекло бы за собой при определенных условиях ту проблему, что наполнительная масса при вдавливании элемента зацепления вытекает из выемки и в этом состоянии затвердевает, что могло бы сказываться и на внешнем виде материала, и на дальнейшей обработке.

Дополнительно может в отношении заданного объема учитываться часть, которая при вдавливании элемента зацепления проникает в деталь. Эта часть может соответственно прибавляться к заданному объему.

Благодаря принятию во внимание проникающей в деталь части наполнительной массы в заданном объеме оптимальное количество наполнительной массы может устанавливаться еще точнее. Часть наполнительной массы, которая проникает в деталь, зависит при этом по существу от структуры, то есть пористости, детали. В крупнозернистую древесностружечную плиту проникнет большее количество наполнительной массы, чем в пластиковую композитную плиту.

Предпочтительно отверждаемая наполнительная масса является пастообразной массой.

Это значит, что масса имеет пастообразную консистенцию с соответствующей вязкостью. Это обеспечивает с одной стороны простую обработку наполнительной массы в частности при введении наполнительной массы в выемку и гарантирует с другой стороны то, что отверждаемая наполнительная масса может оптимально "обтекать" и структуру зацепления элемента зацепления, и структуры детали или проникать в них.

Предпочтительно способ в отношении введения наполнительной массы включает в себя далее следующие шаги: подача гранулята в экструдер и расплавление гранулята в экструдере для образования отверждаемой наполнительной массы.

Использование экструдера для подачи и для расплавления гранулята (то есть для создания отверждаемой наполнительной массы) делает при этом возможным как простое приготовление наполнительной массы с необходимыми свойствами, так и ее целенаправленное дозирование. Кроме того, благодаря обработке гранулята обеспечивается простое хранение исходного материала.

Предпочтительно гранулятом является гранулят, который имеет древесный материал.

Наряду с хорошей эксплуатационной готовностью преимущество такого гранулята можно найти в очень хорошей пригодности к утилизации.

Предпочтительно отверждаемая наполнительная масса является термопластичной массой, которая при нагреве переходит в термопластичное состояние, а при охлаждении затвердевает. В этом случае способ включает в себя далее нагрев наполнительной массы перед или во время введения в выемку.

Наполнительная масса из термопластичного материала имеет при этом преимущество простой обработки. Кроме того, могут и в еще не отвержденном (отверждаемом) состоянии, и в отвержденном состоянии гарантироваться необходимые свойства материала в отношении вязкости и прочности. Посредством шага нагрева перед введением наполнительной массы может устанавливаться надлежащая вязкость наполнительной массы, так что она может и просто обрабатываться, и имеет необходимые свойства текучести для проникновения в структуру зацепления элемента зацепления и структуру детали. Таким образом, при применении термопластичной массы может наиболее надежное зацепление элемента зацепления с деталью комбинироваться с наиболее простой обработкой.

Предпочтительно термопластичные материалы способны далее к биологическому разложению. Ими могут быть, например, термопластичные полиэфиры, как например полигидроксиалканоаты, полигидроксибутираты и поликапролактон.

Согласно предпочтительному варианту осуществления отверждаемая наполнительная масса может быть выполнена таким образом, что она может отверждаться посредством подвода энергии. В этом случае способ включает в себя дополнительный шаг отверждения отверждаемой наполнительной массы посредством подвода энергии.

Эта энергия может быть, например тепловой энергией, причем в материал энергия в этом случае подводится, например, посредством лазерного, инфракрасного или микроволнового излучения. Благодаря этому подводу энергии в материале может индуцироваться, например процесс сшивания (молекул), вследствие чего наполнительная масса затвердевает.

Далее отверждаемая наполнительная масса может быть также получена таким образом, что она может образовываться из сырой массы посредством подвода энергии. В этом случае способ включает в себя далее шаги введения сырой массы в выемку и превращения сырой массы в отверждаемую наполнительную массу посредством подвода энергии.

Сырая масса может быть при этом образована, например, из гранулята, который вводится в выемку. Альтернативно в выемку может также вводиться предварительно отформованная "заглушка" в сыром виде, которая затем превращается посредством подвода энергии в отверждаемую наполнительную массу. Подвод энергии может при этом осуществляться посредством лазерного, микроволнового, ультразвукового или инфракрасного воздействия.

Предпочтительно отверждаемая наполнительная масса имеет смесь из биополимеров и натуральных волокон.

Это имеет то преимущество, что все материалы наполнительной массы способны к биологическому разложению, что сильно упрощает утилизацию детали после использования. При необходимости должен затем естественно удаляться всего лишь элемент зацепления, и деталь с участком зацепления может подаваться на утилизацию. Биологические полимеры или биополимеры могут быть изготовлены, например, посредством ферментативных и полимерных химических процессов из сахара. В частности биополимер (биологический полимер) имеет лигнин, который может получаться, например, непосредственно из переработки древесины. Для усиления отверждаемой наполнительной массы могут присутствовать, например армирующие волокна, такие как древесные волокна, лен, конопля, сизаль, джут или другие растительные волокна.

Дополнительно могут присутствовать натуральная смола, натуральный воск, натуральные масла и целлюлоза, при помощи которых могут устанавливаться, например вязкопластичные свойства наполнительной массы и ее свойства отверждения и размягчения. Дополнительно могут содержаться полигидроксиалканоаты, полигидроксибутираты, поликапролактон, сложные полиэфиры и/или крахмал.

Согласно предпочтительному варианту осуществления выемка имеет далее углубление в детали, причем углубление имеет такие размеры, что в нем, по меньшей мере, выступающая из выемки часть элемента зацепления может размещаться таким образом, что элемент зацепления не выдается за контур детали.

Это имеет то преимущество, что, несмотря на введение элемента зацепления, выступающие части отсутствуют, что упрощает хранение, упаковывание и транспортировку.

Далее предпочтительно выемка в отношении направления вдавливания элемента зацепления в наполнительную массу имеет поднутрение.

Это имеет то преимущество, что после отверждения наполнительной массы создается наиболее прочное соединение между деталью и наполнительной массой, так как отвержденная наполнительная масса действует благодаря поднутренему как крючок в детали.

Дополнительно/альтернативно в детали на стенках выемки может быть выполнена бороздка или несколько бороздок, которые проходят поперек (в частности перпендикулярно) к направлению вдавливания элемента зацепления и вырезаны в стенках выемки. Бороздки могут быть предусмотрены с параллельным расположением. Альтернативно одна бороздка выполнена проходящей по периметру в виде резьбы или спирали.

Вследствие этого также может оказываться содействие прочному соединению между деталью и наполнительной массой, так как отвержденная наполнительная масса входит в зацепление с бороздками. При этом бороздки в окружном направлении выемки могут быть выполнены сплошными или прерывистыми.

Предпочтительно элемент зацепления является винтом, который далее предпочтительно имеет потайную (утопленную) или круглую головку. Последние предпочтительны, например, в том случае, если снабженная элементом зацепления деталь должна укладываться в стопу.

Далее предпочтительно, если винт имеет глубокую резьбу, например, в виде самонарезающей резьбы, так как отвержденная наполнительная масса может в этом случае хорошо входить в зацепление с винтом.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

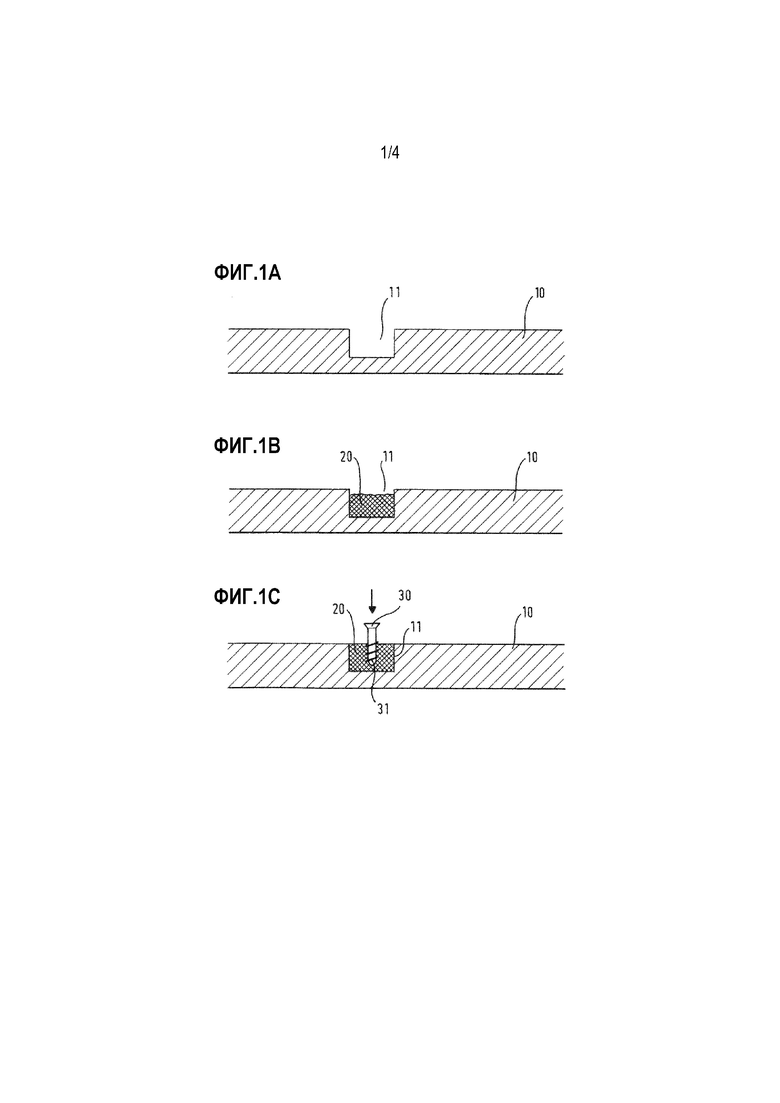

Фиг. с 1A по 1C схематично изображают различные шаги варианта осуществления соответствующего изобретению способа, причем поперечные сечения в каждом случае показаны на различных стадиях способа.

Фиг. с 2A по 2E при помощи поперечных сечений изображают усовершенствования соответствующего изобретению способа.

Фиг. 3 изображает в упрощенном виде предпочтительный вариант осуществления устройства, при помощи которого может реализовываться соответствующий изобретению способ.

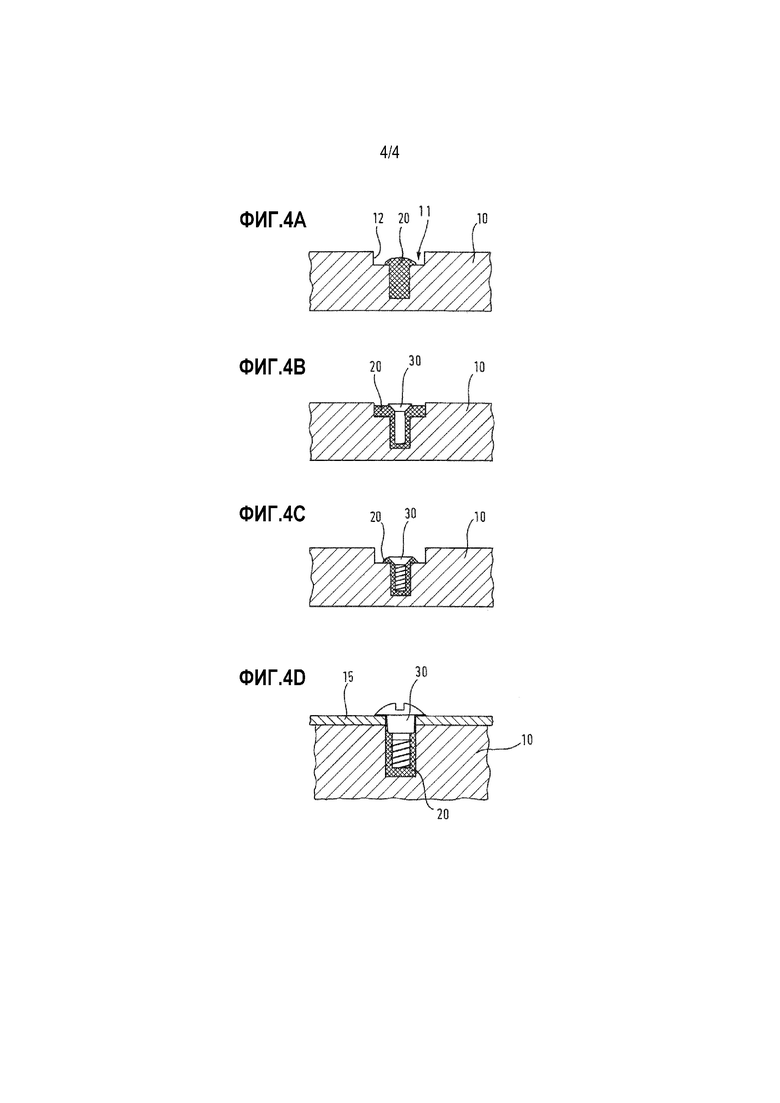

Фиг. с 4A по 4D изображают в виде поперечных сечений дальнейшие варианты осуществления.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Предпочтительные варианты осуществления данного изобретения описываются в дальнейшем подробно со ссылкой на приложенный чертеж. Дальнейшие, указанные в этой связи модификации могут соответственно друг с другом комбинироваться для образования новых вариантов осуществления.

Фиг. 1 изображает на частичных фигурах с 1A по 1C существенные шаги соответствующего изобретению способа для образования участка зацепления в детали 10. В качестве примера участка зацепления в данном случае рассматривается выполняемая на или в детали 10 внутренняя резьба.

Сначала, как показано на фиг. 1A, предоставляется деталь 10, которая имеет выемку 11. В эту выемку 11 на следующем шаге вводится отверждаемая, но еще не отвержденная наполнительная масса 20.

"Отверждаемая" означает в этом случае, что наполнительная масса благодаря процессу отверждения может изменять свои вязкоупругие свойства таким образом, что она в отвержденном состоянии при нормальных условиях не обнаруживает больше вязкоупругого характера течения, а также самостоятельно не изменяет свою форму, по меньшей мере, в ненагруженном состоянии (то есть без дополнительных внешних усилий). Кроме того, в отвержденном состоянии предпочтительно, чтобы отвержденная наполнительная масса либо выдерживала возникающие нагрузки, либо ломалась, то есть в частности не обнаруживала пластического течения в смысле увеличения растяжения без одновременного повышения напряжения (причем для некоторых случаев применения ограниченная упругая деформация под нагрузкой может быть крайне желательной).

"Еще не отвержденная" означает состояние, в котором наполнительная масса имеет вязкотекучие свойства и без слишком большого длительного повышения напряжения (по существу без длительного повышения напряжения) в материале может пластически деформироваться. Однако одновременно предпочтительно, чтобы наполнительная масса не была полостью жидкой, так как это затруднило бы введение наполнительной массы в выемку. Следовательно, в этом "еще не отвержденном" (отверждаемом) состоянии наполнительная масса может обозначаться, например, как "пастообразная" или "гелеобразная". Наиболее предпочтительно при этом, если вязкоупругие свойства отверждаемой наполнительной массы установлены таким образом, что наполнительная масса, по меньшей мере, до введения элемента зацепления (до начала процесса отверждения) существенно не течет, например, под воздействием силы тяжести. Это делает возможной обработку наполнительной массы "над головкой" или у наклонной детали.

Одновременно предпочтительно, чтобы вязкость была, по меньшей мере, изначально настолько низкой, что наполнительная масса может, по меньшей мере, частично проникать в шероховатую поверхность выемки 11 в детали и при отверждении "сцепляться" таким образом с деталью. Говоря о "шероховатой поверхности", здесь следует иметь в виду зачатую шероховатые кромки реза древесностружечных плит.

Например, для еще не отвержденной наполнительной массы подходит диапазон вязкости от 20000 мПа-с до 100000 мПа-с (1 мПа-с (миллипаскаль-секунда)=1 сП (сантипуаз)). Тем не менее в зависимости от конкретного использования могут также применяться другие вязкости.

При введении в выемку 11 наполнительная масса 20 имеет при этом заданный объем V. После введения наполнительной массы 20 в еще не отвержденную наполнительную массу 20 вдавливается элемент 30 зацепления. Как изображено на примере показанного на фиг. 1C винта, элемент 30 зацепления имеет структуру зацепления (в данном случае наружную резьбу винта), которая представляет собой геометрическую ответную часть или негатив для образовываемого в/на детали участка зацепления (в данном случае для внутренней резьбы) в отвержденной наполнительной массе.

Предпочтительно выемка 11, по меньшей мере, со стороны дна ограничена деталью 10. Изображенная на чертеже выемка 11 отфрезерована в детали 10, например, в виде прямого круглого цилиндра. Однако в зависимости от необходимости и применения может также использоваться любая другая произвольная форма выемки (например, прямоугольная выемка или выемка в целом с многоугольным поперечным сечением, а также сходящаяся в виде конуса выемка).

Выемка 11 имеет при этом большее поперечное сечение, чем часть элемента 30 зацепления, которая должна вводиться в выемку (см. фиг. 1C). При этом предпочтительно, чтобы объем выемки 11 был незначительно больше, чем часть элемента 30 зацепления, которая должна располагаться в выемке. Это обеспечивает отвечающее необходимости вытеснение наполнительной массы 20, если элемент 30 зацепления вдавливается в находящуюся в выемке 11 наполнительную массу 20.

Благодаря введению элемента 30 зацепления в наполнительную массу 20 элемент 30 зацепления занимает заданное положение относительно детали. Здесь изображен случай, при котором элемент зацепления расположен перпендикулярно к поверхности детали. Тем не менее также возможны любые наклонные ориентации.

Затем после отверждения наполнительной массы 20 элемент 30 зацепления расположен по существу неподвижно в заданном положении относительно детали.

В случае изображенного на чертеже винта в качестве элемента 30 зацепления деталь 10 вместе с винтом может теперь упаковываться в сборочный комплект. На месте сборки пользователь должен лишь вывинтить винт 30 из отвержденной наполнительной массы 20, в которой благодаря вдавливанию и отверждению образована внутренняя резьба (участок зацепления). После этого деталь 10 может соединяться с надлежащей ответной деталью (например, с дальнейшей деталью с соответствующим сквозным отверстием) благодаря тому, что винт (элемент зацепления) снова ввинчивается (вводится) в образованную в детали внутреннюю резьбу (участок зацепления).

Этот процесс отличается при этом и очень высокой точностью соединения, и наиболее простым обращением, так как пользователь может воспользоваться уже образованной резьбой (участком зацепления) и не должен сначала с повышенной затратой усилий нарезать (создавать) резьбу (участок зацепления) в детали. Дополнительно могут тем самым также использоваться другие винты, а не только винты под древесностружечную плиту, которые при необходимости обеспечивают более высокие силы сопротивления против "вырывания" или "вытягивания" и "выламывания".

Для того чтобы оказывать содействие точной сборке, заданный объем V введенной в выемку 11 наполнительной массы 20 должен назначаться предпочтительно таким образом, что он соответствует по существу объему выемки 11 за вычетом взятого по объему вытеснения элемента 30 зацепления. Это изображено, например, при переходе от фиг. 1B к фиг. 1C. Если затем элемент зацепления вдавливается в наполнительную массу, то наполнительная масса замыкается по существу заподлицо с краем детали (см. фиг. 1C). Возможная дополнительная обработка отпадает. Дополнительно в отношении заданного объема может учитываться часть, которая при вдавливании элемента зацепления проникает в деталь. Эта часть может соответственно прибавляться к заданному объему.

Однако для некоторых вариантов осуществления могут быть также предпочтительны отличающиеся объемы. Например, избыток наполнительной массы может приводить к тому, что отвержденная наполнительная масса выступает над краем детали 10, вследствие чего она может выполнять функцию "накладной шайбы" или дистанционного элемента.

В свою очередь объем V, который меньше чем объем выемки 11 минус взятое по объему вытеснение элемента 30 зацепления, может обеспечивать то, что элемент зацепления может утапливаться в выемке, или что никакая часть отвержденной наполнительной массы 20 не выступает над краем детали 10.

Далее, для того чтобы оказывать содействие правильному расположению элемента 30 зацепления в заданном положении в отвержденной наполнительной массе 20, является предпочтительным удерживать элемент 30 зацепления на шаге 1C в заданном положении до тех пор, пока наполнительная масса 20, по меньшей мере, частично не затвердеет.

В этой связи далее предпочтительно, чтобы вязкость отверждаемой, еще не отвержденной наполнительной массы 20 была задана таким образом, что хотя и вдавливание элемента 30 зацепления возможно простым образом, тем не менее боковое смещение или наклонение элемента 30 зацепления затруднено.

В отношении материала наполнительной массы 20 является предпочтительным, чтобы материал был термопластичной массой, которая при нагреве переходит в термопластичное состояние, а при охлаждении отверждается.

Предпочтительно при этом осуществляется нагрев до температуры от 180°C до 220°C.

Таким образом, наполнительная масса 20 с надлежащими свойствами может предоставляться вследствие того, что термопластичная наполнительная масса 20 нагревается перед введением в выемку 11. Отверждение наполнительной массы посредством охлаждения, после того как элемент 30 зацепления был введен, происходит обычно без дополнительного шага обработки, исключительно посредством охлаждения размягченного материала более холодным окружающим воздухом. Тем не менее охлаждение наполнительной массы может также поддерживаться шагом прямого охлаждения. Этот шаг может включать в себя, например обдувание охлаждающим воздухом.

Наиболее предпочтительна наполнительная масса 20, которая имеет биополимер, который характеризуется способностью к биологическому разложению и имеет по существу биологическую основу, будучи изготовлен, например посредством ферментативных и полимерных химических процессов из сахара. В частности биополимер имеет лигнин. Кроме того, в материале могут содержаться натуральные смолы, натуральные воски, натуральные масла, целлюлоза и природные армирующие волокна, как например древесные волокна, льняные волокна, конопля, сизаль, джут или другие растительные волокна. Материал наполнительной массы может иметь кроме того полигидроксиалканоаты, полигидроксибутираты, поликапролактон, сложные полиэфиры и/или крахмал. В качестве термопластичной составляющей используются в частности способные к биологическому разложению термопласты или термопластичные полиэфиры, как полигидроксиалканоаты, полигидроксибутираты и поликапролактон.

В качестве дальнейших преимуществ этого материала следует далее назвать хорошую способность к биологическому разложению и возможность ресурсосберегающего изготовления. Так, например, для наполнительной массы даже возможно, что используется древесная пыль или древесная мука предшествующего шага обработки. Кроме того, при утилизации предмета мебели наполнительная масса не должна отдельно учитываться в отношении процесса утилизации.

Далее наполнительная масса 20 может быть также рассчитана таким образом, что она затвердевает при подводе энергии. Так, например, возможна (химически) сшивающаяся при подводе тепла наполнительная масса 20. Наполнительная масса имеет в этом случае предпочтительно два компонента: основную массу и сшивающий агент, причем реакция сшивания активируется подводом тепла. Необходимый нагрев находится в этом случае, например в диапазоне примерно 195°C. После введения элемента 30 зацепления наполнительная масса 20 может затем отверждаться, например, посредством облучения инфракрасной энергией или (лазерным) светом или посредством воздействия ультразвуковой энергии.

Изготовленная посредством изображенного на фиг. с 1A по 1C способа деталь отличается таким образом выемкой, которая залита отвержденной наполнительной массой 20, в которой в свою очередь образован участок зацепления, который находится в зацеплении со структурой зацепления элемента зацепления. Участок зацепления является при этом геометрической ответной частью (негативом) для структуры зацепления, и зацепление происходит по существу с полным геометрическим замыканием.

Если в качестве элемента зацепления применяется показанный на чертеже винт 30, то возникает система, в которой элемент 30 зацепления может лишь с очень большим трудом извлекаться из детали 10 посредством вытягивания элемента зацепления.

При этом испытания с винтом M8 и древесностружечной плитой показали, что соответствующая изобретению система выдерживает тянущие усилия, которые далеко превысили бы прочность обычных соединений на дюбелях. Как правило, такие испытания на отрыв заканчивались разрушением древесностружечной плиты - и вовсе не разрушением отвержденной наполнительной массы или вырыванием отвержденной наполнительной массы из детали. Это обосновывает достигаемое при помощи соответствующего изобретению способа преимущество прочности.

В качестве способа введения наполнительной массы в выемку 11 хорошо себя зарекомендовала при этом подача гранулята из древесного материала, в частности смеси из способных к биологическому разложению полимеров и природного волокна, в экструдер. Затем гранулят расплавляется в экструдере для образования отверждаемой (еще не отвержденной) наполнительной массы, которая затем снова затвердевает при охлаждении.

В данном случае соответствующий изобретению способ был описан на примере винта в качестве элемента зацепления. Тем не менее здесь также еще возможны другие элементы зацепления. Например, следует упомянуть крючки, которые имеют наружную резьбу на конце. Также возможны элементы зацепления, которые в качестве структур зацепления имеют (проходящие по периметру) бороздки или выступы (в частности проходящие по периметру, кольцевые выступы). Если они имеют надлежащие размеры, и упругость отвержденной наполнительной массы 20 установлена соответствующим образом, то элемент зацепления может после отверждения наполнительной массы извлекаться из детали посредством вытягивания элемента зацепления. Повторное соединение осуществляется в этом случае посредством заскакивания со щелчком элемента зацепления в наполнительную массу и зацепления структуры зацепления с участком зацепления отвержденной наполнительной массы.

В любом случае согласно соответствующему изобретению способу элемент зацепления может после окончательной обработки детали сначала оставаться в участке зацепления в наполнительной массе 20 и таким образом в детали 10. Для мебельного сборочного комплекта при необходимости несколько из таких деталей 10 комплектуются в упаковки и соответствующим образом отгружаются.

Однако и в этом случае, и при хранении такой детали 10 выступающий элемент 30 зацепления (см. фиг. 1C) может быть недостатком.

В таких случаях предпочтительно, чтобы вокруг выемки 11 в детали было образовано изображенное на фиг. 2A углубление 12. Вследствие этого возникает глухое отверстие, в котором выступающая из фактической выемки 11 часть элемента 30 зацепления может размещаться таким образом, что элемент 30 зацепления не выступает над деталью 10. Углубление 12 и выемка 11 имеют в этом случае такие размеры, что элемент 30 зацепления в заданном положении не выдается за контур A детали 10. Тем самым может, например, головка винта 30 утапливаться для транспортировки в детали 10.

На фиг. 2A изображено углубление 12 в виде прямоугольного в поперечном сечении углубления. Тем не менее углубление может быть также коническим поперечным сечением с наклонными боковыми стенками (см. фиг. 2C).

Таким образом, такая изображенная на фиг. 2B деталь отличается тем, что деталь имеет выемку 11, которая залита отвержденной наполнительной массой 20, которая в свою очередь имеет участок зацепления, с которым элемент зацепления выполненной на нем структурой зацепления находится в зацеплении. Участок зацепления является при этом ответной частью (негативом) для структуры зацепления, и зацепление происходит по существу с полным геометрическим замыканием. Кроме того, вокруг выемки 11 образовано углубление 12, которое имеет такие размеры, что оно может, по меньшей мере, выступающую из выемки 11 часть элемента 30 зацепления принимать таким образом, что он не выдается за контур A детали 10.

Для дальнейшего содействия сцеплению между наполнительной массой и деталью выемка может иметь, как показано на фиг. 2D и 2E, поднутрение 14 относительно направления вдавливания элемента зацепления. Другим словами выемка на участке, который в направлении вдавливания элемента зацепления отвернут от стороны, с которой вдавливается элемент зацепления, имеет область, которая имеет больший внутренний диаметр, чем участок выемки, с которого вдавливается элемент зацепления. Такое поднутрение 14 может быть выполнено в виде перевернутого конического отверстия (фиг. 2D) или ступенчатого участка на переходе к участку с увеличенным диаметром (фиг. 2E) в выемке.

В вышеописанном способе наполнительная масса может вводиться в выемку 11 альтернативно в "сыром состоянии", например в виде гранулята или предварительно отформованного тела. При этом наполнительная масса рассчитана таким образом, что она, в частности посредством подвода энергии, может переходить из этого сырого состояния в еще не отвержденное состояние для образования отверждаемой наполнительной массы. Тем самым наполнительная масса после введения наполнительной массы в сыром состоянии может затем в выемке 11 переводиться в еще не отверженное состояние. Это может происходить, например, посредством нагрева наполнительной массы или посредством ультразвукового воздействия на деталь, причем в этом случае к детали могут прикладываться неизображенные ультразвуковые электроды. В качестве альтернативы может предусматриваться нагрев в частности горячим воздухом, лазерным излучением и микроволнами, которые (при необходимости с ультразвуковым воздействием) могут также использоваться в комбинации. В случае лазерного излучения или микроволн это может дополнительно поддерживаться примешиванием полимеров, которые целенаправленно поглощают соответствующий вид энергии.

Далее со ссылкой на фиг. 3 описывается примерное устройство для реализации соответствующего изобретению способа.

Устройство имеет зажимное устройство 120 для детали 10. Кроме того, устройство имеет инструментальную бабку 130, в которой могут размещаться различные инструментальные головки 101, 110 и 140.

Эти инструментальные головки включают в себя например сверлильно-фрезерное устройство 110, для того чтобы выполнять в детали 10 соответствующую выемку 11 (при необходимости, включая углубление 12). Кроме того, имеет устройство в качестве инструментальной головки держатель 140 для приема, удержания и последующего размещения элемента 30 зацепления.

Дальнейшая инструментальная головка представлена блоком 101 нанесения, при помощи которого наполнительная масса 20 может вводиться в выемку 11. В показанном примере блок 101 нанесения имеет экструдер 103, который предпочтительно гранулированный сырой материал подает при одновременном нагреве к выходному отверстию 102. Сырой материал для наполнительной массы может быть при этом загружен в запасную емкость 105, которая при помощи гибкой трубки 104 сообщается с экструдером 103.

Для упрощения изображения эти инструментальные головки 101, 110 и 140 изображены в показанном на фиг. 3 устройстве друг над другом. Однако следует отметить, что они могут быть размещены в инструментальной бабке 130 при помощи магазина смены, который допускает смену инструментальных головок. Далее инструментальная бабка 130 может быть также выполнена таким образом, что она инструментальные головки для соответствующего шага способа захватывает также по отдельности из отдельного магазина и после окончания соответствующего шага снова укладывает в него.

Предпочтительно инструментальная бабка 130 имеет унифицированный шпиндельный узел для приведения в действие сверлильно-фрезерного устройства или экструдера 103.

Далее предпочтительно, чтобы инструментальная бабка 130 была выполнена в виде так называемой "пятиосной инструментальной бабки", которая относительно зажатой зажимным устройством 120 детали может перемещаться и ориентироваться в пяти направлениях. Эти направления могут при этом относиться к линейным перемещениям вдоль трех направлений в пространстве, а также к вращательным движениям вокруг двух независимых осей. Для этого могут применяться, например известные конструкции, такие как системы с пятиосной шпиндельной головкой и тому подобное. В итоге такое исполнение имеет то преимущество, что выемки 11 могут выполняться с различными геометриями и в различных положениях на детали 10, а также наполнительная масса 20 равно как и элементы 30 зацепления могут гибко вводиться или использоваться. Альтернативно/дополнительно может быть также предусмотрено перемещать деталь 10 посредством подходящего устройства относительно инструментальной бабки.

Далее устройство может иметь источники 150 энергии, которые рассчитаны в этом случае таким образом, что они нагружают наполнительную массу энергией. Это может использоваться, например, для отверждения наполнительной массы после введения элемента зацепления или для перевода наполнительной массы из сырого состояния в еще не отвержденное, но отверждаемое состояние (которое может затем отверждаться).

Такие источники энергии могут состоять, например, из устройств наложения инфракрасного излучения, микроволн или ультразвука.

Кроме того, устройство может иметь неизображенный блок управления, который рассчитан таким образом, что он сначала управляет выполнением выемки 11 с определенным объемом в детали 10 и затем на основе этого объема выемки вычисляет заданный объем наполнительной массы 20, который должен вводиться в выемку 11, причем заданный объем V устанавливается предпочтительно таким образом, что он соответствует объему выемки 11 за вычетом известного, взятого по объему вытеснения вводимого в наполнительную массу 20 элемента 30 зацепления. При этом может дополнительно еще учитываться пористость детали. Так как наполнительная масса проникает в поры детали, к выше рассчитанному объему должна при необходимости добавляться зависящая от пористости детали надбавка.

В качестве альтернативы вышеописанной пятиосной инструментальной бабки 130 устройство может быть также выполнено таким образом, что инструментальная бабка 130 может перемещаться относительно зажатой зажимным устройством 120 детали 10 лишь в X-, Y- и Z-направлении. Дополнительно может также деталь 10 перемещаться посредством неизображенного подающего устройства относительно инструментальной бабки 130, для того чтобы выполнять соответствующий изобретению способ в цикле.

Благодаря описанному выше устройству и упомянутым модификациям является возможной простая реализация соответствующего изобретению способа для образования участка зацепления в детали.

На фиг. 4 еще раз схематично в поперечном сечении изображены некоторые возможные исполнения. Фиг. 4A показывает выемку 11 с углублением 12, после того, как была введена отверждаемая наполнительная масса 20. Количество или объем наполнительной массы 20 могут быть при этом такими, что углубление 12 после введения элемента 30 зацепления по существу полностью заполнено элементом 30 зацепления и вытесненной наполнительной массой 20 (фиг. 4B). Альтернативно объем наполнительной массы 20 может быть также установлен таким образом, что лишь малое количество вытесненной наполнительной массы 20 поступает в область углубления 12 (фиг. 4C).

Наконец, на фиг. 4D показано исполнение, которое еще раз разъясняет эксплуатационную гибкость способа. Здесь винт в качестве элемента 30 зацепления удерживает облицовочный слой 15 на детали 10. При этом элемент зацепления выполнен в виде винта с головкой, который проведен через соответствующее сквозное отверстие облицовочного слоя 15. При изготовлении возможно подготавливать облицовочный слой 15 вместе с размещенными на нем элементами 30 зацепления и затем в качестве одного целого вдавливать в деталь 10 таким образом, что элементы 30 зацепления проникают в заполненные еще не отвержденной наполнительной массой 20 выемки 11 в детали 10. После отверждения наполнительной массы облицовочный слой 15 прочно закреплен на детали 10. Обычно необходимый процесс свинчивания детали 10 с облицовочным слоем 15 отпадает.

Вследствие того, что элемент зацепления, структура зацепления которого является в некоторой степени негативом или геометрической ответной частью образовываемого в наполнительной массе (и соответственно в детали) участка зацепления, вдавливается в залитую в выемку 11 детали 10 отверждаемую наполнительную массу, может после отверждения наполнительной массы предоставляться обработанная деталь, которая подходит в частности для дальнейшего использования в мебельных сборочных комплектах и отличается надежным и простым соединением с элементом зацепления.

Изобретение относится к способу образования участка зацепления. Техническим результатом является упрощение и повышение надежности соединения детали с элементом зацепления. Технический результат достигается способом образования зацепления, в частности резьбы, в детали, которая состоит из древесины, содержащих древесное волокно материалов, древесно-композитных материалов, фанеры, пластика и их комбинации. Причем способ включает в себя предоставление детали с выемкой. Введение заданного объема отверждаемой наполнительной массы в выемку. Вдавливание имеющего структуру зацепления элемента зацепления в отверждаемую наполнительную массу, так что структура зацепления расположена в наполнительной массе. Причем соединение между отверждаемой наполнительной массой и элементом зацепления представляет собой соединение с геометрическим замыканием. При этом элемент зацепления вывинчивают из отверждаемой наполнительной массы, а затем элемент зацепления вновь вводят в образованный в детали участок зацепления. 14 з.п. ф-лы, 13 ил.

1. Способ образования участка зацепления, в частности резьбы, в детали (10), которая (10) предпочтительно состоит, по меньшей мере, частично из древесины, содержащих древесное волокно материалов, древесно-композитных материалов, фанеры, пластика и их комбинации, причем способ включает в себя следующие шаги:

предоставление детали (10) с выемкой (11);

введение заданного объема (V) отверждаемой наполнительной массы (20) в выемку (11);

вдавливание имеющего структуру зацепления элемента (30) зацепления в отверждаемую наполнительную массу (20), так что структура (30) зацепления, по меньшей мере, частично расположена в наполнительной массе,

причем соединение между отверждаемой наполнительной массой (20) и элементом (30) зацепления представляет собой соединение с геометрическим замыканием, и

причем элемент (30) зацепления вывинчивают из отверждаемой наполнительной массы (20) и затем элемент (30) зацепления вновь вводят в образованный в детали (10) участок зацепления.

2. Способ по п.1, далее включающий в себя шаг удержания элемента (30) зацепления после вдавливания в наполнительную массу в заданном положении в течение заданного промежутка времени, предпочтительно, по меньшей мере, до частичного отверждения наполнительной массы (20).

3. Способ по п.1 или 2, при котором заданный объем (V) соответствует объему выемки (11) за вычетом взятого по объему вытеснения элемента (30) зацепления в наполнительной массе (20).

4. Способ по любому из пп. 1-3, при котором заданный объем (V) отверждаемой наполнительной массы (20) включает в себя часть объема, которая определяется пористостью детали.

5. Способ по любому из пп. 1-4, при котором отверждаемая наполнительная масса (20) является пастообразной массой.

6. Способ по любому из пп. 1-5, при котором введение наполнительной массы (20) далее включает в себя:

подачу гранулята, предпочтительно имеющего древесный материал гранулята, в экструдер (103);

расплавление гранулята в экструдере (103) для образования отверждаемой наполнительной массы (20).

7. Способ по любому из пп. 1-6, при котором отверждаемая наполнительная масса (20) является термопластичной массой, которая при нагреве переходит в термопластичное состояние, а при охлаждении отверждается, далее включающий в себя шаг нагрева отверждаемой наполнительной массы (20) перед или во время введения в выемку (11).

8. Способ по любому из пп. 1-7, при котором отверждаемая наполнительная масса (20) может отверждаться посредством подвода энергии, далее включающий в себя шаг отверждения отверждаемой наполнительной массы (20) посредством подвода энергии.

9. Способ по любому из пп. 1-8, при котором отверждаемая наполнительная масса (20) может образовываться из сырой массы посредством подвода энергии, далее включающий в себя шаги:

введение сырой массы в выемку (11);

превращение находящейся в выемке сырой массы в отверждаемую наполнительную массу (20) посредством подвода энергии.

10. Способ по любому из пп. 1-9, при котором отверждаемая наполнительная масса (20) содержит смесь из биополимеров, в частности лигнина, и натуральных волокон, причем натуральные волокна предпочтительно образованы из древесины, льна, конопли, сизаля, джута и/или других растительных волокон.

11. Способ по любому из пп. 1-10, при котором вокруг выемки (11) образовано углубление (12) в детали (10), причем углубление (12) имеет такие размеры, что в нем, по меньшей мере, выступающая из выемки (11) часть элемента (30) зацепления может размещаться таким образом, что элемент (30) зацепления не выдается за контур (A) детали (10).

12. Способ по любому из пп. 1-11, при котором выемка (11) в отношении направления вдавливания элемента (30) зацепления имеет поднутрение (14).

13. Способ по любому из пп. 1-12, при котором структура зацепления элемента (30) зацепления является резьбой.

14. Способ по любому из пп. 1-13, при котором элемент (30) зацепления является винтом, причем винт предпочтительно имеет потайную или круглую головку.

15. Способ по п.14, при котором винт имеет самонарезающую резьбу.

| УСТРОЙСТВО ДЛЯ РАЗОГРЕВА И СЛИВА МАЗУТОВ ИЗ ЖЕЛЕЗНОДОРОЖНЫХ ЦИСТЕРН | 1996 |

|

RU2103212C1 |

| Круглая пила для древесины с эффектом самозаточки | 2018 |

|

RU2690879C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ПАЛЛАДИЯ ИЗ СОЛЯНОКИСЛЫХ РАСТВОРОВ | 2020 |

|

RU2728120C1 |

| US 3756635 A, 04.09.1973 | |||

| Энциклопедии МАШИНОСТРОЕНИЕ в сорока томах, под ред | |||

| К.В | |||

| Фролова, Том III-6, Москва "Машиностроение" 2006 | |||

| US 8317963 B2, 27.11.2012 | |||

| JP 2009204144 A, 10.09.2009 | |||

| US 3129472 A, 21.04.1964 | |||

| US 7070376 B1, 04.07.2006 | |||

| АНКЕР ДЛЯ ЗАКРЕПЛЕНИЯ В ПРОСВЕРЛЕННОМ В БЕТОННОМ ЭЛЕМЕНТЕ ОТВЕРСТИИ С ПОМОЩЬЮ КОМПОЗИТНОЙ МАССЫ | 1993 |

|

RU2078258C1 |

Авторы

Даты

2020-07-14—Публикация

2016-07-06—Подача