Изобретение относится к прокатному производству, в частности к устройствам вертикальных валков универсальных реверсивных клетей прокатных станов.

Известен «Вертикальный валок широкополосного стана горячей прокатки» авторское свидетельство SU № 1458039 (заявка № 4243206/23-02) МПК4 В21В 27/02, опубл. 15.02.1989, бюл. 6 [1], где вертикальный валок стана выполнен с кольцевым ручьем ящичного типа таким образом, что минимальная ширина ручья на дне калибра составляет 0,05-0,25 его максимальной ширины, а профили боковых выпусков описываются политропной кривой по зависимости.

Известно «Устройство автоматического торможения проката до заданной скорости». авторское свидетельство SU № 1034804 (заявка № 3406284/22-02) МПК3 В21В 37/00, опублик. 15.08.83, бюл. № 30 [2], содержащее датчики конца проката, наличия металла в валках и скорости, блоки определения начала торможения, коррекции начала торможения, памяти, формирования записи и формирования считывания, причем выход последнего соединен со входом «Считывание» блока памяти, второй вход которого соединен с выходом блока формирования записи и со входом блока определения начала торможения, другие входы которого соединены с выходом датчика наличия металла в валках, а выход со входами соответственно блока формирования записи, системы автоматического управления главным приводом и блока коррекции начала торможения, другие входы которого соединены с выходами датчиков наличия металла в валках и скорости и блока задания, входы блока формирования считывания соединены с выходами датчиков конца проката и наличия металла в валках, второй вход блока формирования записи соединен с выходом датчика скорости, при этом с целью повышения точности торможения проката до заданной скорости, она дополнительно содержит блок задания начала торможения главного привода оператором и генератор частоты, выход которого соединен с соответствующими входами блоков определения начала торможения и коррекции начала торможения, дополнительные входы которого соединены с выходами блока формирования считывания, датчика конца проката и вторым входом блока определения начала торможения, дополнительные входы которого соединены с выходом блока памяти, информационный вход которого соединен с выходом блока коррекции начала торможения, выход блока задания начала торможения главного привода оператором соединен с одним из входов блока коррекции начала торможения.

Наиболее близким (прототипом) по технической сущности к заявленному устройству, по количеству сходных признаков, является «Вертикальный валок универсальной балочной клети» авторское свидетельство SU № 869878 (заявка № 2793476/22-02) МПК3 В21В 27/02, опубл. 09.07.1979, бюл. № 37 [3], содержащий ступицу, диск и биконический обод бочки, при этом с целью увеличения его долговечности при сохранении металлоемкости за счет снижения напряжений изгиба в месте сопряжения диска и ступицы, образующие конической поверхности обода бочки валка выполнены перпендикулярно к прямым, соединяющим середину ступицы по ее внешней образующей и середины участков рабочей конической поверхности бочки.

В процессе прокатки полоса захватывается горизонтальными валками универсальной клети, в это время полосу затягивает в зону обжатия и за счет движения полосы вертикальные валки приводятся во вращение, которые пассивно также обжимают прокатываемую полосу. После прокатки полосы, в большинстве случаев по схеме обжатия, горизонтальным валкам придается вращение в противоположном направлении, а полоса задается в валки с другой стороны, при этом до осуществления захвата и контакта с вертикальными валками они, имея инерционный маховый момент, продолжают вращаться в ту-же сторону, а после контакта резко тормозятся полосой и начинают приобретать вращение в противоположном направлении. За счет моментального времени замедления, а затем ускорения вертикальных валков до линейной скорости прокатки происходит динамический удар, сопровождающийся разнополярностью вращательных моментов полосы, и валков.

Технический результат, на достижение которого направлено предполагаемое изобретение является: уменьшение воздействия динамической разнополярной нагрузки на сборочные элементы вертикального валка универсальной клети.

Технический результат достигается благодаря тому, что в устройстве торможения вертикального валка универсальной клети прокатного стана, содержащем раму 1, состоящую из двух одинаковых составных частей верхней и нижней, в которой установлены крышки 4, с надетым на них вертикальным валком 2 через подшипники 6 и уплотнительные манжеты 7, предусмотрены тормозные колодки 3, жестко соединенные с рамой 1, при этом для свободного обеспечения хода вертикального валка 2 в направлении перпендикулярной оси прокатываемой полосы и нажимного устройства 5 имеется зазор от 2 до 20 мм между рамой 1 и крышкой 4 с возможностью горизонтального смещения крышек 4 с вертикальным валком 2 в сторону тормозных колодок 3.

Кроме того, в предложенном устройстве в качестве нажимного устройства 5 используют пружинное и/или рычажное и/или пневматическое, и/или гидравлическое исполнение, а тормозные колодки выполнены из фрикционного материала. Кроме этого величина зазора между рамой 1 и крышкой 4 зависит от типа прокатного стана.

Сущность изобретения поясняется чертежами, где:

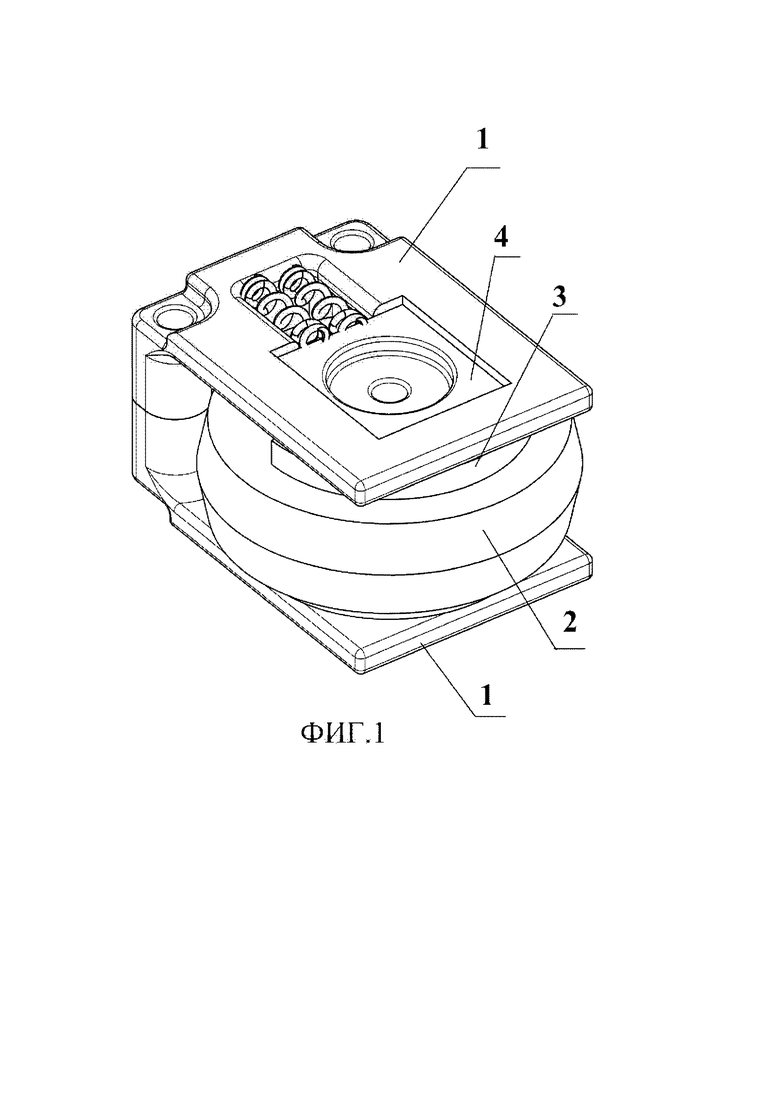

- на ФИГ.1 изображен общий вид кассеты вертикального валка в сборе;

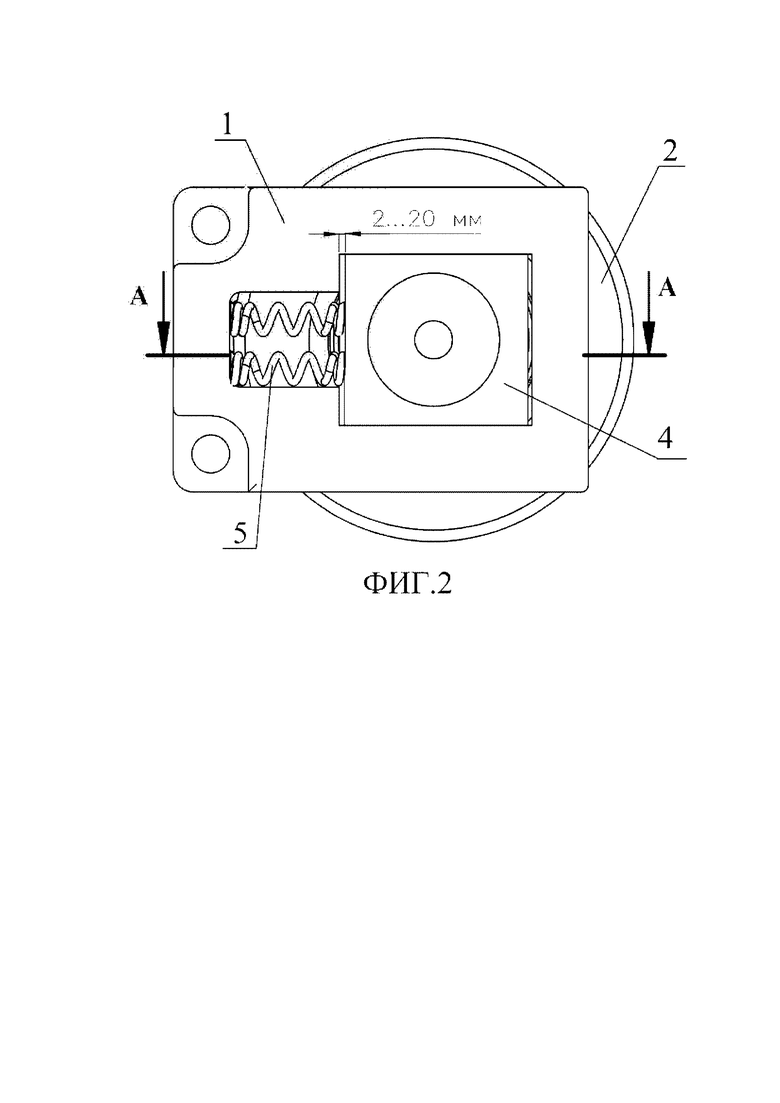

- на ФИГ.2 изображен вид устройства сверху;

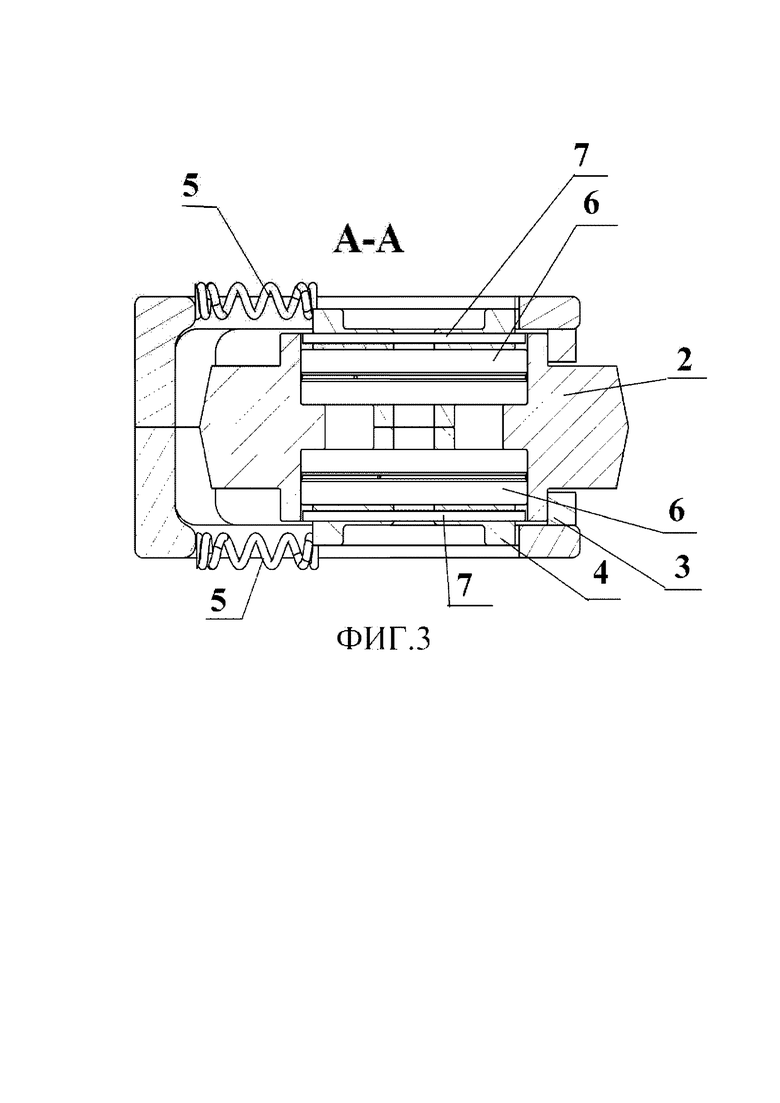

- на ФИГ.3 изображен разрез А-А на ФИГ.1.

Предлагаемое изобретение представляет собой кассету вертикального валка в сборе (ФИГ.1), которая состоит из вертикального валка 2, установленного в раме 1, состоящая из двух одинаковых составных частей верхней и нижней. В раме 1 установлены крышки 4, с надетым на них вертикальным валком 2 через подшипники 6 и уплотнительные манжеты 7. Между рамой 1 и крышкой 4 имеется зазор. Тормозные колодки 3 жестко соединены с рамой 1.

Тормозные колодки 3 предпочтительно изготавливать из фрикционного материала, имеющего высокий коэффициент трения.

Наружная поверхность подшипников 6 защищена уплотнительными манжетами 7 от окалины и вытекания смазки.

Зазор между рамой 1 и крышкой 4 составляет от 2 до 20 мм (ФИГ.2). Величина зазора зависит от типа прокатного стана и предназначена для свободного обеспечения хода вертикального валка 2 в направлении перпендикулярной оси прокатываемой полосы и нажимного устройства 5 с возможностью горизонтального смещения крышек 4 с вертикальным валком 2 в сторону тормозных колодок 3.

Для мелкосортных станов и станов прецизионной точности величина зазора может фигурировать от 2 до 5 мм, а для крупносортных, рельсобалочных и прочих станов с универсальными клетями величина зазора может составлять от 5 до 20 мм.

Устройство торможения вертикального валка универсальной клети прокатного стана работает следующим образом.

В свободном режиме вертикальный валок 2 прижат к тормозным колодкам 3. В момент захвата полоса заходит в зону контакта, затягивается горизонтальными валками (на чертеже не показан) и раздвигает вертикальные валки 2 с крышками 4 (верхней и нижней) на расстояние равное свободному ходу, обеспеченное благодаря зазору между крышками 4 (верхней и нижней) и рамой 1, тем самым освобождая вертикальные валки 2 от прижатия к тормозным колодкам 3. Затем вертикальные валки 2, освобожденные от торможения начинают вращаться на подшипниках 6 и происходит процесс прокатки полосы. После прокатки полосы зазор между вертикальными валками 2 освобождается и нажимное устройство 5 (имеющее пружинное, рычажное, пневматическое или гидравлическое исполнение, в зависимости от типа стана), настроенное на усилие сдвига крышек 4 и вертикальных валков 2, перемещает их в сторону тормозных колодок 3, и после прижатия происходит торможение вертикальных валков 2. К моменту реверсивной прокатки вертикальный валок 2 уже будет остановлен и при захвате полосы в обратном направлении ускорение вертикального валка 2 начнется с нулевой скорости, исключая разнополярность моментов и уменьшая динамическую нагрузку на вертикальные валки 2. Кроме этого снижается ударная нагрузка за счет демпфирования вертикального валка 2 нажимным устройством 5.

Для обеспечения точности прокатки в момент настройки стана монтажный зазор выставляется с учетом холостого хода вертикальных валков.

В отличии от устройства, представленном в качестве прототипа - авторское свидетельство SU № 869878 в разработанном устройстве размещено устройство торможения, которое компенсирует момент удара и уменьшает динамическое разнополярное усилие на валок, что обуславливает уменьшение создания напряжения вне самого валка.

В отличии от аналога, авторского свидетельства SU № 1458039 - в предлагаемом изобретении обеспечивается уменьшение динамических ударов, с возможностью применения рабочей поверхности валка любого профиля.

В отличие от аналога авторского свидетельства SU № 1034804, в предлагаемом изобретении, предусмотрено автоматическое торможение за счет изменения конструкции, а не за счет применения систем привода, которые невозможно применить в большей части вертикальных валков из-за ограничения пространства и их компактности.

Особенностью предлагаемой конструкции является: наличие тормозных колодок 3, конструкции рамы 1 и крышек 4, которые имеют свободный ход от 2 до 20 мм (в зависимости от типа стана) вдоль оси, перпендикулярной оси прокатываемой полосы и нажимного устройства 5.

Предлагаемое устройство, обеспечивающее самоторможение вертикальных валков, предпочтительно использовать (ФИГ. 1), после выхода из зоны обжатия, для уменьшения динамического воздействия на вертикальные валки, при задаче полосы в противоположном направлении в реверсивном режиме.

Подтверждено, что использование предлагаемого устройства торможения вертикального валка универсальной клети прокатного стана позволяет:

- уменьшить разнополярность момента захвата полосы реверсивной задачи полосы и как следствие динамических ударов;

- компенсировать динамические удары за счет демпфирования удара нажимным устройством;

- увеличить долговечность элементов сборочного узла, включая подшипники, кассеты и валки;

- осуществлять торможение валков без использования привода;

- использовать на вертикальных валках с любым профилем.

Источники информации

[1] Авторское свидетельство SU № 1458039 «Вертикальный валок широкополосного стана горячей прокатки» (заявка № 4243206/23-02) МПК4 В21В 27/02, опубл.15.02.1989, бюл. 6.

[2]. Авторское свидетельство SU № 1034804 «Устройство автоматического торможения проката до заданной скорости» (заявка № 3406284/22-02) МПК3 В21В 37/00, опублик.15.08.83, бюл. № 30.

[3] Авторское свидетельство SU № 869878 «Вертикальный валок универсальной балочной клети» (заявка № 2793476/22-02) МПК3 В21В 27/02, опубл. 09.07.1979, бюл. № 37.

| название | год | авторы | номер документа |

|---|---|---|---|

| Клеть прокатного стана | 1988 |

|

SU1509147A2 |

| Способ согласования скоростей вертикальных и горизонтальных валков универсальной клети прокатного стана | 2018 |

|

RU2687354C1 |

| УЗЕЛ ТОРМОЗА НАЖИМНЫХ ВИНТОВ ОБЖИМНОГО СТАНА | 1997 |

|

RU2136416C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2021 |

|

RU2782330C1 |

| Способ ремонта прокатных валков | 2023 |

|

RU2811313C1 |

| Клеть прокатного стана | 1980 |

|

SU858957A1 |

| Способ автоматического регулирования скорости горизонтальных и вертикальных валков универсальной клети стана горячей прокатки | 2015 |

|

RU2620424C2 |

| Клеть прокатного стана с индивидуальным приводом валков | 1990 |

|

SU1763060A2 |

| ТРЕХВАЛКОВАЯ КЛЕТЬ СТАНА ПРОДОЛЬНОЙ ПРОКАТКИ | 2007 |

|

RU2343024C2 |

| ТРЕХВАЛКОВАЯ КЛЕТЬ СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2007 |

|

RU2338607C1 |

Изобретение относится к прокатному производству, в частности к устройствам вертикальных валков универсальных реверсивных клетей прокатных станов. Устройство содержит раму 1, состоящую из двух одинаковых составных частей верхней и нижней, в которой установлены крышки 4, с надетым на них вертикальным валком 2 через подшипники 6 и уплотнительные манжеты 7, предусмотрены тормозные колодки 3, жестко соединенные с рамой 1, а для свободного обеспечения хода вертикального валка 2 в направлении перпендикулярной оси прокатываемой полосы и нажимного устройства 5 имеется зазор от 2 до 20 мм между рамой 1 и крышкой 4 с возможностью горизонтального смещения крышек 4 с вертикальным валком 2 в сторону тормозных колодок 3. Изобретение обеспечивает возможность самоторможения вертикальных валков после выхода полосы из зоны обжатия, для уменьшения динамического воздействия на вертикальные валки при задаче полосы в противоположном направлении, уменьшение разнополярности момента захвата полосы реверсивной задачи полосы и как следствие, динамических ударов; компенсирование динамические удары за счет демпфирования удара нажимным устройством; увеличение долговечности элементов оборудования. 3 з.п. ф-лы, 3 ил.

1. Кассета вертикального валка универсальной клети прокатного стана, содержащая раму 1, состоящую из двух одинаковых верхней и нижней частей, в которых установлены крышки 4, с надетым на них через подшипники 6 и манжеты 7 вертикальным валком 2, отличающаяся тем, что она снабжена тормозными колодками 3, жестко соединенными с рамой 1, при этом рама 1 и крышки установлены с зазором, величина которого составляет 2 - 20 мм, с обеспечением свободного хода вертикального валка 2 в направлении, перпендикулярном оси прокатываемой полосы и нажимного устройства 5, посредством горизонтального смещения крышек 4 с вертикальным валком 2 в сторону тормозных колодок 3.

2. Кассета по п.1, отличающаяся тем, что нажимное устройство 5 выполнено в виде пружинного и/или рычажного и/или пневматического, и/или гидравлического устройства.

3. Кассета по п.1, отличающаяся тем, что тормозные колодки 3 выполнены из фрикционного материала.

4. Кассета по п.1, отличающаяся тем, что величина зазора между рамой 1 и крышкой 4 соответствует типу прокатного стана.

| Вертикальный валок универсальной балочной клети | 1979 |

|

SU869878A1 |

| КАССЕТА С ВЕРТИКАЛЬНЫМ ВАЛКОМ УНИВЕРСАЛЬНОЙ | 0 |

|

SU199074A1 |

| ВАЛОК ПРОКАТНОГО СТАНА | 0 |

|

SU259800A1 |

| US 4715206 A, 13.06.2000. | |||

Авторы

Даты

2020-07-14—Публикация

2019-12-02—Подача