Настоящее изобретение относится к способу динамического регулирования процесса производства термообработанного стального листа, имеющего на линии термообработки химический состав стали и микроструктуру mtarget, содержащую от 0 до 100% по меньшей мере одной фазы, выбранной из феррита, мартенсита, бейнита, перлита, цементита и аустенита.

Известно использование покрытых или не содержащих покрытия стальных листов для изготовления автомобилей. Для производства транспортного средства используют целый ряд групп стали. Выбор группы (типа) стали зависит от конечного применения стальной детали. Например, IF-стали (стали без свободных атомов внедрения, с небольшим количеством металлических включений) могут быть произведены для деталей, которые подвергаются воздействию внешней среды, TRIP-стали (с пластичностью, обусловленной мартенситным превращением), могут быть произведены для изготовления поперечин для сиденья и пола кузова или передних стоек кузова, и DP-стали (двухфазные стали) могут быть произведены для задних рельсовых направляющих или обвязочного бруса крыши.

В процессе производства указанных групп сталей осуществляют крайне необходимые процессы обработки стали, чтобы получить желаемую деталь, имеющую подходящие механические свойства для одного конкретного случая применения. Такими операциями обработки могут быть, например, непрерывный отжиг перед осаждением металлического покрытия или обработка путем закалки и разделения. В этих видах обработки важной является стадия охлаждения, поскольку микроструктура и механические свойства сталей зависят, главным образом, от произведенной обработки охлаждением. Обычно обработку, включающую стадию охлаждения, выбирают из числа известных видов обработки, при этом вид обработки выбирают в зависимости от группы стали.

Однако при осуществлении этих методов на линии обработки могут проявляться некоторые незапланированные отклонения. Например, может изменяться температура в печи, толщина стального листа, скорость движения стального листа на линии термообработки.

Патентный документ US 4440583 относится к способу регулируемого охлаждения стальной полосы, осуществляемому с использованием охлаждающего оборудования, содержащего множество сопел, размещенных в направлении движения полосы, при этом сопла распыляют хладагент вблизи горячей движущейся полосы, а на трубопроводе, который подает хладагент к упомянутым соплам, установлен клапан регулирования расхода. С помощью математического уравнения, в которое входит толщина полосы, начальная и конечная температуры охлаждения и необходимая скорость охлаждения, производят расчет интенсивности теплопередачи, необходимой для получения требуемой скорости охлаждения, и полученную интенсивность теплопередачи корректируют с учетом действия естественного охлаждения в двух зонах, в которых отсутствует распыление хладагента, одна из которых находится перед зоной распыления хладагента, а другая за зоной распыления. Затем определяют расход хладагента из предварительно полученного математического соотношения, в которое входит интенсивность теплопередачи, и устанавливают этот расход. Длину зоны распыления хладагента вдоль пути движения стальной полосы вычисляют, используя скорость движения полосы, начальную и конечную температуры охлаждения и необходимую скорость охлаждения. Сопла устанавливают с возможностью включения и выключения так, чтобы хладагент распылялся только из такого количества сопел, которое соответствует расчетной длине зоны распыления. Если при осуществлении регулируемого процесса охлаждения изменяется толщина полосы, интенсивность теплопередачи вычисляют повторно, исходя из указанных выше установочных параметров, для коррекции соответствующим образом расхода хладагента. В случае изменения скорости движения полосы длину зоны распыления хладагента вычисляют повторно для коррекции порядка включения-выключения сопел.

В этом способе при проявлении отклонения в процессе охлаждении интенсивность теплопередачи или длину зоны распыления хладагента вычисляют повторно для коррекции выявленного отклонения. Известный способ не учитывает характеристики стального листа, включающие химический состав, микроструктуру, свойства, текстуру поверхности и т.д. Следовательно, существует нежелательная ситуация применения одинаковой коррекции к любому типу листовой стали, даже если каждая листовая сталь имеет свои собственные характеристики. Рассмотренный способ не обеспечивает индивидуальное регулируемое охлаждение различных видов стали.

Соответственно, такая коррекция не приспособлена к одной конкретной стали и, следовательно, в конце термообработки требуемые свойства не получают. Кроме того, после обработки сталь может иметь большой разброс значений механических свойств. Наконец, даже если может быть произведена широкая номенклатура видов стали, качество обработанной стали является низким.

В связи с изложенным задача изобретения заключается в устранении отмеченных выше недостатков за счет обеспечения способа динамического регулирования при производстве термообработанной листовой стали, имеющей определенный химический состав стали и определенную микроструктуру mtarget, получаемую на линии термообработки. В частности, задача заключается в регулировании обработки охлаждением, производимом непосредственно на линии обработки (в режиме онлайн), с обеспечением обработки, приспособленной к каждому стальному листу, причем такую обработку рассчитывают очень точно и в самый короткий промежуток времени для получения стального листа с ожидаемыми свойствами, которые имеют минимальный возможный разброс величин.

Поставленная задача решается посредством способа в соответствии с пунктом 1 формулы изобретения. Способ может также включать любые признаки пунктов 2-37 формулы.

Другая задача решается путем обеспечения рулона из листовой стали по пункту 38 формулы. Способ может также включать признаки пунктов 39 или 41 формулы.

Следующая задача решается путем обеспечения линии термообработки по пункту 42 формулы.

Наконец, задача решается за счет обеспечения компьютерного программного продукта в соответствии с пунктом 43 формулы.

Другие характерные особенности и преимущества настоящего изобретения будут понятными из нижеследующего подробного описания изобретения.

Для иллюстрации изобретения будут рассмотрены различные воплощения и не ограничивающие примеры, в частности, со ссылками на следующие кратко описанные чертежи.

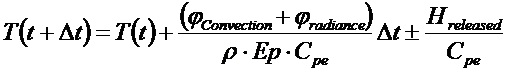

Фиг. 1 - иллюстрация примера в соответствии с настоящим изобретением.

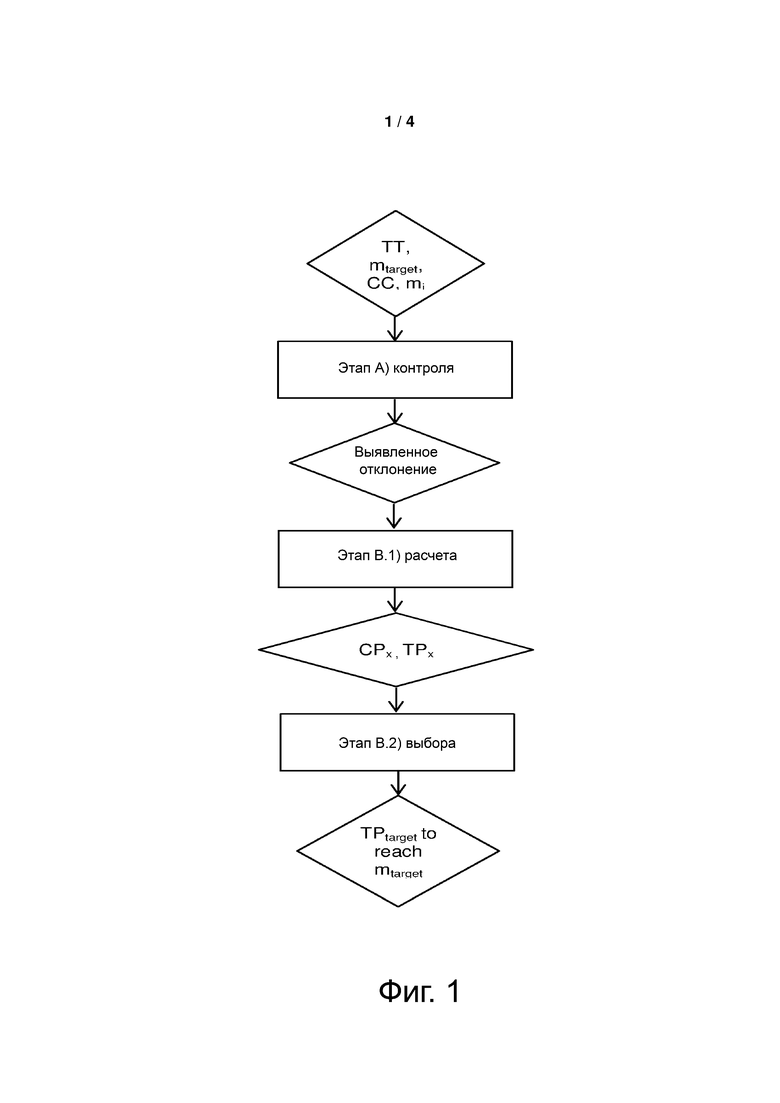

Фиг. 2 - иллюстрация непрерывного отжига стального листа, включающего стадию нагревания, стадию выдержки стали, стадию охлаждения и стадию перестаривания.

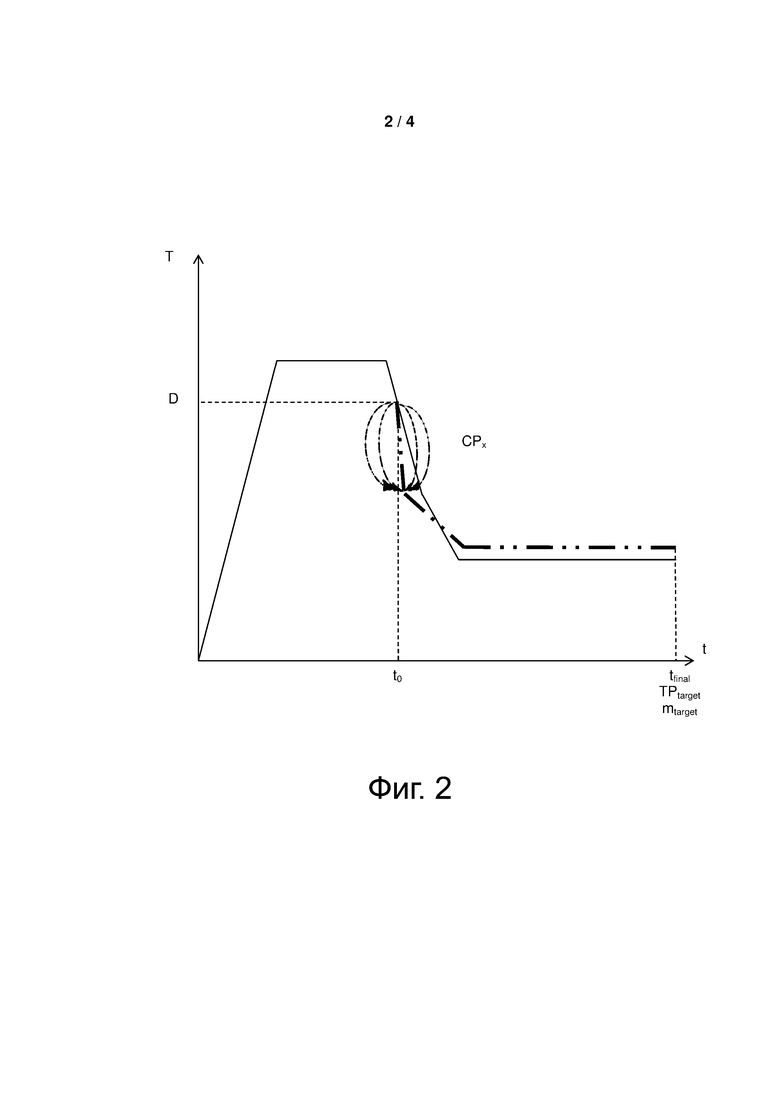

Фиг. 3 - иллюстрация предпочтительного воплощения в соответствии с настоящим изобретением.

Фиг. 4 - иллюстрация одного примера в соответствии с изобретением, в котором осуществляют непрерывный отжиг стального листа перед осаждением покрытия погружением в горячий расплав.

Ниже даны определения следующим обозначениям:

- СС: химический состав в процентах, в массовых процентах,

- mtarget: заданная целевая микроструктура,

- mstandard: микроструктура выбранного продукта,

- Ptarget: заданная величина механического свойства,

- mi: начальная микроструктура листовой стали,

- X: доля фазы в массовых процентах,

- T: температура в градусах Цельсия (°C),

- t: время (с),

- s: секунды,

- UTS: предел прочности (МПа),

- YS: предел текучести (МПа),

- металлическое покрытие на основе цинка означает металлическое покрытие, содержащее более 50% цинка,

- металлическое покрытие на основе алюминия означает металлическое покрытие, содержащее более 50% алюминия, и

- TT: термообработка и

- тепловой режим, TT, TPtarget и TPx, включает время, температуру термообработки и по меньшей мере одну скорость, выбранную из скорости охлаждения, скорости нагревания или быстроты протекания изотермической выдержки,

- режим нагревания включает время, температуру и скорость нагревания,

- режим выдержки включает время, температуру и быстроту протекания выдержки,

- CPx и CPxint включают время, температуру и скорость охлаждения, и

- нанофлюиды: текучая среда, содержащая наночастицы.

Название «сталь» или «листовая сталь» означает стальной лист, рулон, толстый стальной лист, имеющий состав стали, позволяющий получить деталь с пределом прочности вплоть до 2500МПа и более предпочтительно до 2000 МПа. Например, предел прочности составляет 500 МПа или более, предпочтительно составляет 1000 МПа или более, подходящий предел прочности - 1500 МПа или более. Используется широкий диапазон химического состава, поскольку способ в соответствии с изобретением может быть применен к любой марке стали.

Настоящее изобретение относится к способу динамического регулирования процесса производства термообработанного стального листа, имеющего химический состав стали и микроструктуру mtarget, содержащую от 0 до 100% по меньшей мере одной фазы из феррита, мартенсита, бейнита, перлита, цементита и аустенита, на линии термообработки, содержащей участок нагревания, участок выдержки и участок охлаждения, оборудованный системой охлаждения, причем осуществляется предварительно заданная термообработка ТТ, включающая по меньшей мере стадии нагревания, выдержки и охлаждения, при этом способ включает:

А. этап контроля, на котором по меньшей мере один датчик регистрирует любое отклонение, происходящее в процессе термообработки ТТ,

В. этап расчета, осуществляемый при выявлении отклонения в процессе ТТ, в результате чего определяют новый тепловой режим TPtarget для получения mtarget с учетом выявленного отклонения, при этом указанный этап расчета включает:

1) подэтап расчета, на котором путем варьирования охлаждающей способности производят расчет новых режимов охлаждения CPx, исходя из процесса термообработки ТТ и начальной микроструктуры mx листовой стали для получения mtarget, режима нагревания и режима выдержки, включающих Tsoaking и Tcooling, при этом стадию охлаждения ТТ рассчитывают повторно, используя указанные CPx, для установления новых тепловых режимов TPx, каждый из которых соответствует микроструктуре mx,

2) этап выбора, на котором выбирают один тепловой режим TPtarget для получения микроструктуры mtarget, при этом TPtarget выбирают из расчетных тепловых режимов TPx так, чтобы микроструктура mx была почти такая же, как и mtarget и

С. этап новой термообработки, на котором TPtarget реализуется на стальном листе, находящемся на линии термообработки.

Безотносительно к какой-либо теории представляется, что при использовании способа в соответствии с настоящим изобретением можно корректировать любое отклонение, возникающее в процессе термообработки, за счет обеспечения индивидуальной термообработки, включающей индивидуальный режим охлаждения, который зависит от каждого обрабатываемого стального листа. Таким образом, рассчитывают новый конкретный тепловой режим TPtarget за короткий период времени расчета, учитывая mtarget, в частности, доли всех фаз в режиме охлаждения, mi (включая дисперсию микроструктуры вдоль стального листа) и отклонение. Следует отметить, что способ в соответствии с настоящим изобретением принимает во внимание расчет термодинамически стабильных фаз, т.е. феррита, аустенита, цементита и перлита, и термодинамически метастабильных фаз, т.е. бейнита и мартенсита. В результате может быть получен стальной лист, имеющий ожидаемые свойства с минимумом дисперсии свойств.

Предпочтительно, микроструктуры mx, mtarget и mi фаз определены по меньшей мере одним из параметров, выбранный из: размер, форма и химический состав.

Предпочтительно ТТ дополнительно включает стадию предварительного нагревания. Более предпочтительно ТТ дополнительно включает стадию нанесения покрытия методом погружения в расплав, стадию перестаривания или стадию разделения.

Предпочтительно целевая микроструктура mtarget включает:

- 100% аустенита,

- от 5 до 95% мартенсита, от 4 до 65% бейнита, остальное - феррит,

- от 8 до 30% остаточного аустенита, от 0,6 до 1,5% углерода в твердом растворе, остальное - феррит, мартенсит, бейнит, перлит и/или цементит,

- от 1 до 30% феррита и от 1 до 30% бейнита, от 5 до 25% аустенита, остальное - мартенсит,

- от 5 до 20% остаточного аустенита, остальное - мартенсит,

- феррит и остаточный аустенит,

- остаточный аустенит и интерметаллические фазы,

- от 80 до 100% мартенсита и от 0 до 20% остаточного аустенита,

- 100% мартенсита,

- от 5 до 100% перлита и от 0 до 95% феррита и

- по меньшей мере, 75% равноосного феррита, от 5 до 20% мартенсита и бейнит в количестве, соответствующем 10% или менее.

Листовая сталь может быть любого типа из следующих сталей: DP-сталь (двухфазная сталь), TRIP - сталь (сталь с пластичностью, обусловленной мартенситным превращением ), Q&P-сталь (подвергнутая термической обработке, включающей закалку и стадию разделения (с перераспределением углерода)), TWIP-сталь (с пластичностью, обусловленной двойникованием), CFB-сталь (с безуглеродистой бейнитной структурой), PHS-сталь (закаленная под прессом), TRIPLEX-сталь, DUPLEX-сталь и DP HD-сталь (двухфазная сталь с высокой пластичностью).

Химический состав зависит от каждой листовой стали. Например, химический состав DP-стали может включать:

0,05 < C < 0,3%,

0,5 ≤ Mn < 3,0%,

S ≤ 0,008%,

P ≤ 0,080%,

N ≤ 0,1%,

Si ≤ 1,0%,

остальное - железо и неизбежные примеси в результате этой обработки.

Фиг. 1 иллюстрирует пример, соответствующий изобретению, в котором термообработка ТТ осуществляется на листовой стали, находящейся на линии термообработки, и такая листовая сталь должна иметь химический состав СС и микроструктуру mtarget.

В соответствии с настоящим изобретением на этапе А) выявляется любое возникшее во время термообработки отклонение. Предпочтительно отклонение обусловлено изменением технологического параметра, выбранного из температуры печи, температуры листовой стали, количества газа, состава газа, температуры газа, скорости движения листа стали вдоль технологической линии, а также нарушением работы линии термообработки, изменением в ванне для нанесения покрытия, осуществляемого путем погружения в расплав, изменением излучательной способности листовой стали и изменением толщины стального листа.

Температурой печи может быть температура нагревания, температура выдержки, температура охлаждения и температура перестаривания стали.

Температура листовой стали может быть измерена в любой момент времени термообработки в различных местах линии термообработки, например:

- на участке нагревания, на котором предпочтительно размещена пламенная нагревательная печь (DFF), радиационная трубчатая печь (RTF), электрическая печь сопротивления или индукционная печь,

- на участке охлаждения, в частности, при струйном охлаждении, в системе водяного охлаждения или в носке печи (перед ванной для покрытия),

- на изотермическом участке, на котором предпочтительно находится электрическая печь сопротивления.

Для выявления изменения температуры в качестве детектора может быть использован пирометр или сканирующее устройство.

Обычно процессы термообработки могут осуществляться в окислительной атмосфере, т.е. в атмосфере, содержащей окисляющий газ, например, O2, CO2 или CO. Они также могут быть выполнены в нейтральной атмосфере, то есть в атмосфере, содержащей нейтральный газ, например: N2, Ar, He или Xe. Эти процессы могут также осуществляться в восстановительной атмосфере, т.е. в атмосфере, содержащей восстановительный газ, например, H2 или HNx.

Изменение количества газа может быть зарегистрировано барометром.

Скорость движения стального листа на технологической линии может быть определена с помощью лазерного детектора.

Например, нарушениями функционирования линии термической обработки могут быть нарушения:

- в пламенной нагревательной печи: совсем не работает горелка,

- в радиационной трубчатой печи: не работает радиационная труба,

- в электрической печи: не работает электрический нагревательный элемент,

- на участке охлаждения: не функционирует некоторое количество охлаждающих струй.

В таких случаях в качестве детектора может быть использован пирометр, барометр, потребление электричества (счетчик электроэнергии) или фотографическая камера.

Изменение толщины листа стали может быть выявлено с помощью лазера или ультразвукового датчика.

Если обнаружено отклонение, то путем варьирования охлаждающей способности с помощью расчета определяют новые режимы охлаждения на основе ТТ и mi для получения mtarget, при этом производят повторный расчет режима нагревания, режима выдержки стали, включающих Tsoaking и Tcooling, и стадии охлаждения ТТ с использованием упомянутой CPx для получения новых режимов TPx, при этом каждый режим TPx соответствует микроструктуре mx. Вычисление CPx в изобретении основано на тепловых и металлургических характеристиках листовой стали, в отличие от традиционных способов, в которых принимаются во внимание только тепловые характеристики.

Фиг. 2 иллюстрирует процесс непрерывного отжига листовой стали, включающий стадию нагревания, стадию выдержки, стадию охлаждения и стадию перестаривания. Регистрируют отклонение D вследствие изменения величины Tsoaking. В этой связи производят расчет режима CPx и, следовательно, определяют TPx так, что TPstandard, который выбирают из TPx, обеспечивает получение микроструктуры mtarget, причем, как показано, только для первой стадии охлаждения на фиг. 2. В этом примере полученный путем расчета режим CPx включает также вторую стадию охлаждения (не показано).

Предпочтительно на стадии В.1) охлаждающая способность системы охлаждения изменяется от минимума до максимальной величины или от максимума до минимальной величины. Например, система охлаждения использует по меньшей мере одну охлаждающую струю по меньшей мере один охлаждающий душ или по меньшей мере оба средства охлаждения. Предпочтительно система охлаждения включает по меньшей мере одну струю охлаждения, при этом охлаждающая струя распыляет текучую среду, которая представляет собой газ, водосодержащую жидкость или их смесь. Например, газ выбирают из воздуха, HNx, H2, N2, Ar, He, водяного пара или смеси указанных газов. Водосодержащую жидкость выбирают, например, из воды или нанофлюидов.

Предпочтительно охлаждающие струи распыляют газ с расходом в интервале от 0 до 350000 Нм3/час. Количество струй охлаждения, распыляемых на участке охлаждения, зависит от линии термообработки и может изменяться в пределах от 1 до 25, предпочтительно от 1 до 20, выгодно от 1 до 15 и более предпочтительно от 1 до 5. Расход зависит от количества струй охлаждения. Например, расход одной охлаждающей струи находится в интервале от 0 до 50000 Нм3/час, предпочтительно от 0 до 40000 Нм3/час и более предпочтительно от 0 до 20000 Нм3/час.

В случае использования на участке охлаждения охлаждающих струй изменение охлаждающей способности основано на изменении расхода. Например, для одной охлаждающей струи 0 Нм3/час соответствует 0% охлаждающей способности, а расход 40000 Нм3/час соответствует 100% охлаждающей способности.

Таким образом, например, охлаждающая способность одной охлаждающей струи изменяется от 0 Нм3/час, т.е. от 0%, до 40000 Нм3/час, т.е. до 100%. Минимальная и максимальная охлаждающая способности могут иметь любую величину в интервале от 0 до 100%. Например, минимальная величина составляет 0%, 10%, 15% или 25%. Максимальная величина, например, составляет 80%, 85%, 90% или 100%.

Если участок охлаждения содержит по меньшей мере 2 охлаждающие струи, охлаждающая способность каждой охлаждающей струи может быть одинаковой или различной. Это означает, что каждая охлаждающая струя может быть сформирована и настроена независимо одна от другой. Например, если участок охлаждения использует 11 охлаждающих струй, охлаждающая способность трех первых охлаждающих струй может составлять 100%, охлаждающая способность следующих четырех струй может составлять 45%, и охлаждающая способность последних четырех может составлять 0%.

Например, изменение охлаждающей способности может происходить с приращением в интервале от 5 до 50%, предпочтительно от 5 до 40%, более предпочтительно от 5 до 30%, выгодно - от 5 до 20%. Приращение охлаждающей способности составляет, например, 10%, 15% или 25%.

Если участок охлаждения содержит по меньшей мере 2 охлаждающие струи, приращение охлаждающей способности каждой охлаждающей струи может быть одинаковым или различным. Например, на стадии В.1) приращение охлаждающей способности для всех охлаждающих струй может составлять 5%. В другом воплощении приращение охлаждающей способности может составлять 5% для трех первых струй, 20% для следующих четырех струй и 15% для последних четырех струй. Предпочтительно приращение охлаждающей способности для каждой охлаждающей струи является различным, например, 5% для первой струи, 20% для второй струи, 0% для третьей струи, 10% для четвертой струи, 0% для пятой струи, 35% для шестой струи и т.д.

В предпочтительном воплощении системы охлаждения настроены в зависимости от фазового превращения и независимо одна от другой. Например, если система охлаждения использует 11 охлаждающих струй, охлаждающая способность трех первых охлаждающих струй может быть приспособлена для определенного фазового превращения, охлаждающая способность следующих четырех может быть приспособлена для превращения аустенита в перлит, а охлаждающая способность последних четырех может быть приспособлена для превращения аустенита в бейнит. В другом воплощении приращение охлаждающей способности для каждой охлаждающей струи может быть различным.

Предпочтительно на стадии В.1) Tsoaking является заданной величиной, находящейся в интервале от 600 до 1000°С. Например, величина Tsoaking может составлять 700°С, 800°С, или 900°С, в зависимости от обрабатываемой листовой стали.

В другом предпочтительном воплощении величина Tsoaking изменяется в интервале от 600°С до 1000°С. Например, величина Tsoaking в зависимости от типа листовой стали может составлять от 650°С до 750°С, или от 800°С до 900°С.

В том случае, если величина Tsoaking изменяется после проведения стадии В.1), осуществляют субэтап дополнительного вычисления, на котором:

а. Tsoaking варьируется в предварительно заданном интервале величин от 600 до 1000°С и

b. для каждой измененной величины Tsoaking рассчитывают новые режимы CPx охлаждения, исходя из TT и mi, для получения mstandard и Tcooling, при этом стадию охлаждения ТТ рассчитывают повторно, используя указанные CPx для определения новых тепловых режимов TPx, при этом каждый режим TPx соответствует микроструктуре mx.

При использовании способа в соответствии с настоящим изобретением для расчета режима CPx. принимается во внимание изменение Tsoaking. В результате для каждой температуры выдержки определяют множество новых режимов CPx охлаждения и, следовательно, новых тепловых режимов TPx.

Предпочтительно рассчитывают по меньшей мере 10 CPX, более предпочтительно по меньшей мере 50, приемлемо по меньшей мере 100 и более предпочтительно по меньшей мере 1000. Например, количество полученных расчетом режимов CPx находится в интервале от 2 до 10000, предпочтительно от 100 до 10000, более предпочтительно от 1000 до 10000.

На этапе В.2) выбирают один режим TPtarget для получения mtarget, при этом TPtarget выбирают из TPx, причем выбирают так, что микроструктура mx приближается к mtarget в максимальной степени. Предпочтительно, разность между долями фаз, присутствующих в mtarget и mx, составляет ±3%.

На этапе В.2) предпочтительно, если по меньшей мере двум CPx соответствуют одинаковые mx, и выбранный режим TPtarget имеет минимальную охлаждающую способность, которая является допустимой.

В случае изменения Tsoaking выгодно, если выбранный режим TPtarget для получения mtarget дополнительно включает величину Tsoaking, при этом TPtarget выбирают из числа TPx.

На этапе В.2) энтальпию H released, выделившуюся в промежутке между структурами mi и mtarget, предпочтительно рассчитывают так, что:

Hreleased = (Xferrite * Hferrite) + (Xmartensite * H martensite) + (Xbainite * Hbainite) + (Xpearlite * Hpearlite) + (Hcementite + Xcementite) + (Haustenite + Xaustenite)

X - доля фазы.

Без привязки к какой-либо теории следует отметить, что Н представляет собой энергию, которая выделяется при фазовом превращении на протяжении всего теплового цикла. Считают, что некоторые фазовые превращения являются экзотермическими и некоторые - эндотермическими. Например, превращение феррита в аустенит в режиме нагревания является эндотермическим процессом, в то время как превращение аустенита в перлит в режиме охлаждения - экзотермический процесс.

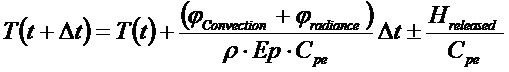

В предпочтительном воплощении на этапе В.2) производят расчет всего теплового цикла CPx так, что:

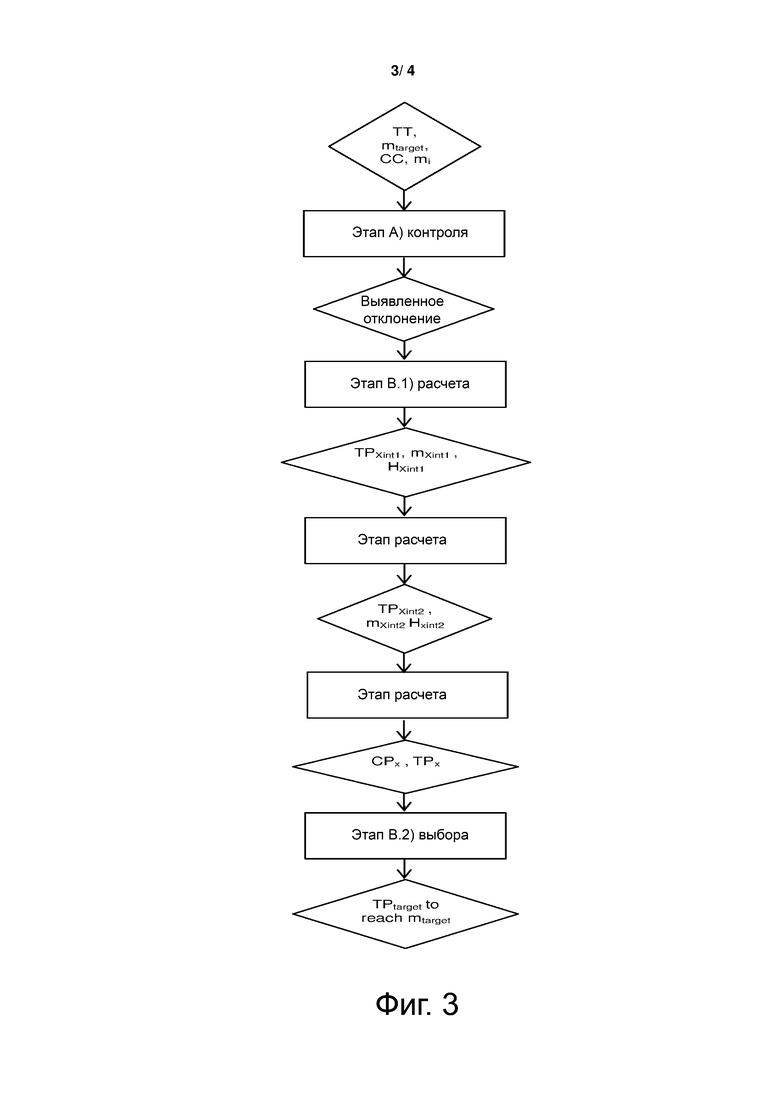

где Сре - удельная теплоёмкость фазы (Дж⋅кг-1⋅К-1), ρ: удельный вес стали (г⋅м-3), Ер: толщина стали (м), ϕ: тепловой поток (конвективный и радиационный, Вт), Hrealeased (Дж⋅кг-1), T: температура (°C) и t: время (с).

Предпочтительно на этапе В.2) путем расчета определяют по меньшей мере одну промежуточную микроструктуру mxint стали, соответствующую промежуточным тепловому режиму CPxint и энтальпии Hxint В этом случае CPX определяют путем расчета большого числа CPxint. Таким образом, предпочтительно CPx представляет собой общий итог расчета всех CPxint, а Hreleased - итоговая величина всех Hxint. В этом предпочтительном воплощении периодически производят расчет режима CPxint. Например, этот режим рассчитывают каждые 0,5 секунды, предпочтительно каждые 0,1 секунды или менее.

Фиг. 3 иллюстрирует предпочтительное воплощение, в котором на этапе В.1), производят расчет mint1 и mint2 и соответствующих режимов CPxint1 и CPxint2, а также Hxint1 и Hxint2. При этом для расчета CPx определяют величину H released при осуществлении всего теплового цикла. В рассматриваемом воплощении для определения CPx рассчитывают большое количество (т.е. более 2) CPxint, mxint и Hxint (не показано).

В предпочтительном воплощении перед проведением этапа А.1) выбирают по меньшей мере одно заданное механической свойство Ptarget из предела текучести YS, предела прочности UTS, относительного удлинения при разрыве, раздачи отверстия и способности к деформации. В этом варианте предпочтительно, чтобы mtarget рассчитывалось на основе Ptarget.

Безотносительно к какой-либо теории предполагается, что указанные заданные характеристики листовой стали определяются технологическими параметрами, применяемыми в процессе производства стали. В связи с этим на этапе В.1) при расчете CPx принимаются во внимание технологические параметры, примененные к листовой стали перед поступлением на линию термообработки. Например, технологические параметры включают по меньшей мере один, выбранный из степени обжатия при холодной прокатке, температуры сматывания полосы в рулон, режима охлаждения выпускного рольганга, температуры охлаждения и скорости охлаждения рулона.

В другом воплощении при расчете CPx принимаются во внимание технологические параметры, которые будут применены при обработке листовой стали на линии термообработки. Например, указанные технологические параметры включают по меньшей мере один из скорости движения стального листа на линии, расчетной температуры горячей листовой стали, нагревательной способности участков нагревания, температуры нагревания и температуры выдержки, охлаждающей способности участков охлаждения, температуры охлаждения и температуры перестаривания.

Предпочтительно Tcooling представляет собой температуру ванны, если после участка охлаждения расположен участок нанесения покрытия методом погружения в расплав. Предпочтительно ванна заполнена расплавом на основе алюминия или цинка. В предпочтительном воплощении ванна на основе алюминия содержит менее 15% Si, менее 5,0% Fe, при необходимости от 0,1 до 8,0% Mg и от 0,1 to 30,0% Zn, остальное - Al.

В другом предпочтительном воплощении ванна на основе цинка содержит 0,01-8,0% Al, при необходимости 0,2-8,0% Mg, остальное - Zn.

Ванна с расплавом может также содержать используемые по усмотрению добавочные примеси и остаточные элементы от питающих слитков или в результате прохождения листовой стали через ванну с расплавом. Например, добавочные примеси выбирают из Sr, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr, Zr или Bi, при этом массовое содержание каждого дополнительного элемента составляет менее 0,3 мас. %. Остаточным элементом от питающих слитков или вследствие нахождения листовой стали в ванне с расплавом может быть железо с содержанием до 5,0 мас.%, предпочтительно 3,0 мас.%.

В другом предпочтительном воплощении Tcooling представляет собой температуру закалки Tq. Конечно, для листовой Q&P-стали важной температурой обработки путем закалки и разделения является температура Tq.

Предпочтительно Tcooling находится в интервале от 150 до 800°С.

Каждый раз, когда на линию термообработки поступает новый стальной лист, автоматически осуществляется новый этап В.2) расчета. При этом способ в соответствии с настоящим изобретением позволяет приводить режим охлаждения в соответствие с каждым стальным листом, даже если на линию термообработки поступает одинаковый тип стали, поскольку действительные характеристики каждого типа стали во многих случаях отличаются. Новый стальной лист может быть подвергнут контролю, при этом измеряют и предварительно выбирают новые характеристики стального листа. Например, датчик контролирует качество сварного соединения между двумя рулонами.

Предпочтительно при поступлении стального листа на линию термообработки адаптация теплового режима осуществляется на первых метрах листа для того, чтобы избежать значительного изменения технологического процесса.

Предпочтительно во время термической обработки производится автоматический расчет, чтобы проверить, возникло ли какое-либо отклонение. В рассматриваемом воплощении расчет периодически проводят, чтобы проверить, появилось или нет небольшое отклонение. В этой связи следует отметить, что порог чувствительности детектора иногда слишком высокий, и, следовательно, незначительное отклонение не всегда обнаруживается. Автоматический расчет, осуществляемый, например, каждые несколько секунд, не основан на пределе чувствительности детектора. Поэтому, если расчет показывает необходимость проведения такой же термической обработки, осуществляемой на линии обработки, термообработка ТТ не будет изменена. Если расчет указывает на проведение иной обработки вследствие появления незначительного отклонения, режим обработки изменяется.

Фиг. 4 иллюстрирует один пример в соответствии с изобретением, в котором осуществляют непрерывный отжиг стального листа перед осаждением покрытия путем погружения в расплав. При использовании способа в соответствии с настоящим изобретением, если проявляется отклонение D, посредством расчета определяют режим TPx, исходя из mi, выбранного продукта, ТТ и mtarget. В рассматриваемом примере производят расчеты промежуточных тепловых режимов от CPxint1 до CPxint4, соответствующих микроструктурам от mxint1 до mxint4, и энтальпиям от Hxint1 до Hxint4, и определяют Hrealeased для получения режима CPx и, следовательно, TPx. На фиг. 4 иллюстрируется режим TPtarget.

При использовании способа в соответствии с настоящим изобретением, если появилось отклонение, осуществляют новую стадию режима TPtarget термообработки стального листа.

В результате производят рулон листовой стали, относящейся к указанным выше типам стали, а именно, DP, TRIP, Q&P, TWIP, CFB, PHS, TRIPLEX, DUPLEX и DP HD, при этом полученный рулон характеризуется стандартным отклонением механических свойств между двумя любыми точками вдоль рулона, составляющим 25 МПа или менее, предпочтительно 15 МПа или менее, более предпочтительно 9 МПа или менее. В этой связи, безотносительно к какой-либо теории, можно полагать, что способ, включающий этап В.1) расчета, учитывает дисперсию микроструктуры стального листа вдоль рулона. Таким образом, примененный к листовой стали режим TPtarget обеспечивает однородность микроструктуры и, кроме того, механических свойств.

Предпочтительно механические свойства выбирают из предела текучести YS, предела прочности UTS или относительного удлинения при разрыве. Низкая величина стандартного отклонения обусловлена точностью расчетного режима TPtarget.

Предпочтительно рулон покрывают металлическим покрытием на основе цинка или на основе алюминия.

Предпочтительно в промышленном производстве стандартное отклонение механических свойств между двумя рулонами, изготовленными из листовой стали, относящейся к указанным выше типам стали, включающим стали типа DP, TRIP, Q&P, TWIP, CFB, PHS, TRIPLEX, DUPLEX и DP HD, составляет 25 МПа или менее, предпочтительно 15 МПа или менее, более предпочтительно 9 МПа или менее.

Предпочтительно в промышленном производстве стандартное отклонение механических свойств между двумя рулонами, изготовленными из листовой стали, относящейся к сталям типа DP, TRIP, Q&P, TWIP, CFB, PHS, TRIPLEX, DUPLEX, DP HD, измеренными последовательно и произведенными на одной и той же линии, составляет 25 МПа или менее, предпочтительно 15 МПа или менее, более предпочтительно 9 МПа или менее.

Для реализации режима TPtarget используется линия термообработки, которая осуществляет способ в соответствии с настоящим изобретением. Например, линия термообработки содержит печь непрерывного отжига, печь для закалки под прессом, камерную печь для отжига или линию закалки.

Настоящее изобретение относится, наконец, к компьютерному программному продукту, содержащему по меньшей мере металлургический модуль, модуль оптимизации и тепловой модуль, которые взаимодействуют для определения режима TPtarget, при этом модули содержат команды, которые затем реализуются посредством компьютера, осуществляя способ в соответствии с настоящим изобретением.

Металлургический модуль прогнозирует микроструктуру (mx, mtarget, включая метастабильные фазы: бейнит и мартенсит, и стабильные фазы: феррит, аустенит, цементит и перлит), точнее говоря, доли фаз вдоль всей линии термообработки и прогнозирует кинетику превращения фаз.

Тепловой модуль прогнозирует температуру листовой стали в зависимости от оборудования, используемого для термообработки (представляющего собой, например, печь непрерывного отжига), геометрических характеристик полосы и параметров технологического процесса, включающих охлаждающую способность, нагревательную способность, режим изотермической выдержки, а также энтальпию H, отведенную или затраченную в тепловом режиме при фазовых превращениях.

Модуль оптимизации определяет наилучший тепловой режим для получения микроструктуры mtarget, т.е. режим TPtarget согласно способу, соответствующему настоящему изобретению, используя при этом металлургический и тепловой модули.

Изобретение ниже будет раскрыто в результатах испытаний, проведенных исключительно для предоставления информации. Эти результаты испытаний не следует рассматривать как ограничивающие изобретение.

Примеры

В приведенных ниже примерах была выбрана двухфазная сталь марки DP780GI, имеющая следующий химический состав:

Холодная прокатка обеспечила степень обжатия 55% с получением толщины листа 1,2 мм.

Целевая микроструктура mtarget содержит 12% мартенсита, 58% феррита и 30% бейнита, что соответствует следующим параметрам Ptarget : YS - 460 MPa и UTS - 790 MPa. Должна быть также достигнута температура охлаждения Tcooling равная 460°C для осуществления покрытия погружением в расплав с использованием ванны с цинковым расплавом. Такая температура должна быть достигнута с точностью +/-2°C, чтобы гарантировать хорошую способность к покрытию в ванне с расплавом цинка.

Термообработка ТТ листовой стали включает следующие стадии:

- стадию предварительного нагревания, на которой стальной лист в течение 37,5 секунды нагревают от температуры окружающей среды до 680°С.

- стадию нагревания, на которой стальной лист в течение 40 секунд нагревают от 680°С до 780°С,

- стадию выдержки, на которой стальной лист в течение 24,4 секунды выдерживают при температуре Tsoaking равной 780°С,

- стадию охлаждения, на которой стальной лист охлаждают с помощью 11 охлаждающих струй, распыляющих HNx, характеристики которых представлены ниже в таблице

- нанесение покрытия методом погружения в ванну с расплавом цинка при температуре 460°C,

- охлаждение стального листа до достижения верхним валком температуры 300°С в течение 27,8 секунды, и

- охлаждение стального листа при температуре окружающей среды.

Пример 1: отклонение параметра Tsoaking

В том случае, если температура Tsoaking уменьшилась от 780°С до 765°С, определяют новый тепловой режим TPtarget1 для достижения mtarget, принимая во внимание указанное отклонение. В связи с этим для стали марки DP780GI рассчитывают множество тепловых режимов CPx, исходя из ТТ и mi для достижения mtarget, а также режим нагревания и режим выдержки, включающий параметры Tsoaking и Tcooling.

Стадия охлаждения термообработки ТТ была рассчитана повторно, используя упомянутый режим CPx для получения новых тепловых режимов TPx. После определения TPx был выбран один режим TPtarget для получения mtarget, при этом упомянутый режим TPtarget был выбран из повторно рассчитанных режимов TPx так, что mx почти соответствует mtarget. Тепловой режим TPtarget1 включает следующие стадии:

- стадию выдержки, на которой стальной лист выдерживают в нагретом состоянии при температуре выдержки Tsoaking равной 765°С в течение 24,4 секунды вследствие отклонения на участке выдержки линии термообработки,

- стадию охлаждения СР1, включающую

- стадию охлаждения, на которой стальной лист охлаждают с помощью 11 охлаждающих струй, распыляющих HNx, характеристики которых представлены ниже в таблице

- нанесение покрытия методом погружения в ванну с расплавом цинка при температуре 460°C,

- охлаждение стального листа до достижения верхним валком температуры 300°С в течение 27,8 секунды, и

- охлаждение стального листа при температуре окружающей среды.

Пример 2: стальной лист, имеющий другой состав стали

На линию термообработки поступил новый лист стали марки DP780, поэтому автоматически был осуществлен этап расчета, исходя из приведенного ниже нового СС:

Новый тепловой режим TPtarget2 был рассчитан для получения микроструктуры mtarget с учетом нового состава СС. Режим TPtarget2 включает следующие стадии:

- стадию предварительного нагревания, на которой стальной лист в течение 37,5 секунды нагревают от температуры окружающей среды до 680°С.

- стадию нагревания, на которой стальной лист в течение 40 секунд нагревают от 680°С до 780°С,

- стадию выдержки, на которой стальной лист в течение 24,4 секунды выдерживают в нагретом состоянии при температуре Tsoaking равной 780°С,

- стадию охлаждения CP3, охарактеризованную в следующей таблице

- нанесение покрытия методом погружения в ванну с расплавом цинка при температуре 460°C,

- охлаждение стального листа до достижения верхним валком температуры 300°С в течение 26,8 секунды, и

- охлаждение стального листа при температуре окружающей среды.

В таблице 1 приведены свойства стали, полученной с использованием TT, TPtarget1 и TPtarget2.

При использовании способа в соответствии с настоящим изобретением можно регулировать термообработку ТТ, когда появляется отклонение параметра или когда на линию термообработки поступает новый стальной лист, имеющий иной состав стали СС. За счет применения новых тепловых режимов TPtarget1 и TPtarget2 становится возможным получить стальной лист, обладающий желаемыми необходимыми свойствами, при этом каждый режим TPtarget приведен точно в соответствие с каждым отклонением параметра.

Изобретение относится к области металлургии. Для обеспечения равномерных механических свойств стального листа и повышения качества получают лист из стали с заданным химическим составом и микроструктурой mtarget, содержащей по меньшей мере одну фазу из феррита, мартенсита, бейнита, перлита, цементита и аустенита. Предварительно осуществляют термообработку листа ТТ путем нагрева, выдержки и охлаждения на линии термообработки, имеющей участки нагрева, выдержки и охлаждения с системой охлаждения. Проводят регулирование процесса термообработки: А. этап контроля, на котором по меньшей мере один датчик регистрирует отклонение, происходящее в процессе термообработки ТТ, В. этап расчета, осуществляемый при выявлении отклонения в процессе ТТ для определения нового теплового режим TPtarget и получения микроструктуры mtarget с учетом выявленного отклонения. При этом этап расчета В. включает: 1) подэтап расчета, на котором путем варьирования охлаждающей способности производят расчет новых режимов охлаждения CPx исходя из процесса термообработки ТТ, начальной микроструктуры mi листовой стали для получения mtarget, режима нагрева и режима выдержки, включающего Tsoaking и Tcooling, причем охлаждение на стадии ТТ рассчитывают повторно, используя указанные CPx, для установления новых тепловых режимов TPx, в которых стадия охлаждения заменена на один из режимов охлаждения CPx для получения теплового режима TPx, каждый из которых соответствует микроструктуре mx. Тепловой режим TPx включает время, температуру термообработки и по меньшей мере одну скорость, выбранную из скорости охлаждения, скорости нагрева или быстроты протекания изотермической выдержки, 2) этап выбора, на котором выбирают один тепловой режим TPtarget для получения микроструктуры mtarget, при этом TPtarget выбирают из расчетных тепловых режимов TPx так, чтобы разность между долями фаз, присутствующих в микроструктурах mtarget и mx, составляла ± 3%, С. новый этап термообработки, на котором для стального листа, находящегося в линии термообработки, реализуют тепловой режим TPtarget. 33 з.п. ф-лы, 4 ил, 6 табл., 2 пр.

1. Способ динамического регулирования процесса производства термообработанного стального листа, имеющего химический состав стали и микроструктуру mtarget, содержащую от 0 до 100% по меньшей мере одной фазы из феррита, мартенсита, бейнита, перлита, цементита и аустенита, на линии термообработки, содержащей участок нагрева, участок выдержки и участок охлаждения, оборудованный системой охлаждения, причем осуществляют предварительно заданную термообработку ТТ, включающую по меньшей мере стадии нагрева, выдержки и охлаждения, при этом способ включает:

А. этап контроля, на котором по меньшей мере один датчик регистрирует любое отклонение, происходящее в процессе термообработки ТТ,

В. этап расчета, осуществляемый при выявлении отклонения в процессе ТТ, в результате чего определяют новый тепловой режим TPtarget для получения mtarget с учетом выявленного отклонения, при этом указанный этап расчета включает:

1) подэтап расчета, на котором путем варьирования охлаждающей способности производят расчет новых режимов охлаждения CPx исходя из процесса термообработки ТТ, начальной микроструктуры mi листовой стали для получения mtarget, режима нагрева и режима выдержки, включающего Tsoaking и Tcooling, при этом стадию охлаждения термообработки ТТ рассчитывают повторно, используя указанные CPx, для установления новых тепловых режимов TPx, в которых стадия охлаждения заменена на один из режимов охлаждения CPx для получения теплового режима TPx, каждый из которых соответствует микроструктуре mx,

при этом TPx включает в себя время, температуру термообработки и по меньшей мере одну скорость, выбранную из скорости охлаждения, скорости нагрева или быстроты протекания изотермической выдержки,

при этом режим охлаждения CPx рассчитывают следующим образом:

где T - температура, °C,

t - время, с,

Сре - удельная теплоёмкость фазы, Дж⋅кг-1⋅К-1,

ρ - плотность стали, г⋅м-3,

Ер - толщина стали, м,

ϕ - тепловой поток (конвективный и радиационный), Вт,

Hrealeased - тепловая энтальпия, высвобождаемая между исходной микроструктурой mi и микроструктурой mtarget, Дж·кг-1,

причем Hrealeased вычисляют следующим образом:

Hreleased = (Xferrite * Hferrite) + (Xmartensite * Hmartensite) + (Xbainite * Hbainite) + (Xpearlite * Hpearlite) + (Hcementite + Xcementite) + (Haustenite + Xaustenite),

где X - процентное соотношение соответствующей фазы, H - тепловая энтальпия соответствующей фазы,

2) этап выбора, на котором выбирают один тепловой режим TPtarget для достижения mtarget, при этом TPtarget выбирают из расчетных тепловых режимов TPx так, чтобы разность между долями фаз, присутствующих в микроструктурах mtarget и mx, составляла ± 3%,

С. новый этап термообработки, на котором для стального листа, находящегося в линии термообработки, реализуют тепловой режим TPtarget.

2. Способ по п. 1, в котором на стадии А) отклонение обусловлено изменением одного технологического параметра, выбранного из температуры печи, температуры листовой стали, количества газа, состава газа, температуры газа, скорости движения стального листа на линии термообработки, а также нарушением работы линии термообработки, изменением в ванне для нанесения покрытия путем погружения в расплав, изменением излучательной способности листовой стали и толщины стального листа.

3. Способ по п. 1 или 2, в котором указанные фазы определяются по меньшей мере одним параметром, выбранным из размера, формы и химического состава.

4. Способ по любому из пп. 1-3, в котором микроструктура mtarget содержит:

- 100% аустенита, или

- от 5 до 95% мартенсита, от 4 до 65% бейнита, остальное - феррит, или

- от 8 до 30% остаточного аустенита, от 0,6 до 1,5% углерода в твердом растворе, остальное - феррит, мартенсит, бейнит, перлит и/или цементит, или

- от 1 до 30% феррита и от 1 до 30% бейнита, от 5 до 25% аустенита, остальное - мартенсит, или

- от 5 до 20% остаточного аустенита, остальное - мартенсит, или

- феррит и остаточный аустенит, или

- остаточный аустенит и интерметаллические фазы, или

- от 80 до 100% мартенсита и от 0 до 20% остаточного аустенита, или

- 100% мартенсита, или

- от 5 до 100% перлита и от 0 до 95% феррита, или

- по меньшей мере 75% равноосного феррита, от 5 до 20% мартенсита и бейнит в количестве равном 10% или менее.

5. Способ по любому из пп. 1-4, в котором используют листовую сталь из группы следующих сталей: двухфазная сталь, сталь с наведенной пластичностью, сталь, подвергнутая термической обработке, включающей закалку и стадию перераспределения углерода, сталь с пластичностью, обусловленной двойникованием, сталь с безуглеродистой бейнитной структурой, закаленная под прессом сталь, TRIPLEX-сталь, DUPLEX-сталь и двухфазная сталь с высокой пластичностью.

6. Способ по любому из пп. 1-5, в котором термообработка ТТ дополнительно включает стадию предварительного нагрева.

7. Способ по любому из пп. 1-6, в котором термообработка ТТ дополнительно включает стадию нанесения покрытия методом погружения в расплав, стадию перестаривания или стадию перераспределения.

8. Способ по любому из пп. 1-7, в котором на этапе В.1) охлаждающая способность системы охлаждения изменяется от минимальной до максимальной величины.

9. Способ по любому из пп. 1-7, в котором на этапе В.1) охлаждающая способность системы охлаждения изменяется от максимальной до минимальной величины.

10. Способ по любому из пп. 1-9, в котором на этапе В.1) Tsoaking является заданной величиной, выбранной в интервале от 600 до 1000°C.

11. Способ по любому из пп. 1-10, в котором на этапе В.1) Tsoaking изменяется в интервале от 600 до 1000°C.

12. Способ по п. 11, в котором после проведения этапа В.1) дополнительно осуществляют субэтап расчета, на котором:

а. Tsoaking изменяется в предварительно заданном интервале величин от 600 до 1000°С и

b. для каждого изменения величины Tsoaking рассчитывают новые режимы CPx охлаждения исходя из TT, mi для получения mstandard и Tcooling, при этом стадию охлаждения ТТ рассчитывают повторно, используя указанные режимы CPx для получения новых тепловых режимов TPx, при этом каждый режим TPx соответствует микроструктуре mx.

13. Способ по п. 12, в котором на этапе В.2) выбранный тепловой режим TPtarget также включает в себя величину Tsoaking.

14. Способ по любому из пп. 1-13, в котором на этапе В.2) если по меньшей мере два режима CPx имеют одинаковые mx, выбранный тепловой режим TPtarget характеризуется минимальной необходимой охлаждающей способностью.

15. Способ по п. 1, в котором на этапе В.1) рассчитывают по меньшей мере одну промежуточную микроструктуру стали mxint, соответствующую промежуточному режиму охлаждения CPxint и тепловой энтальпии Hxint.

16. Способ по п. 15, в котором на этапе В.1) режим CPx является суммой всех CPxint, а Hreleased является суммой всех Hxint.

17. Способ по любому из пп. 1-16, в котором перед проведением этапа А.1.а) выбирают по меньшей мере одно заданное механическое свойство Ptarget из предела текучести YS, предела прочности UTS, относительного удлинения при разрыве, раздачи отверстия и способности к деформации.

18. Способ по п. 17, в котором mtarget рассчитывают исходя из величины Ptarget.

19. Способ по любому из пп. 1-18, в котором на этапе В.1) при расчете CPx принимают во внимание параметры технологического процесса обработки стального листа перед его поступлением на линию термообработки.

20. Способ по п. 19, в котором указанные параметры технологического процесса включают по меньшей мере один параметр, выбранный из степени обжатия при холодной прокатке, температуры сматывания полосы в рулон, режима охлаждения выпускного рольганга, температуры охлаждения и скорости охлаждения рулона.

21. Способ по любому из пп. 1-20, в котором на этапе В.1) при расчете CPx принимают во внимание параметры технологического процесса на линии термообработки, которые будут применены к стальному листу на линии термообработки.

22. Способ по п. 21, в котором упомянутые технологические параметры включают по меньшей мере один из: определенной достигаемой стальным листом температуры, скорости движения стального листа на линии термообработки, охлаждающей способности участков охлаждения, нагревательной способности участков нагрева, температуры перестаривания, температуры охлаждения, температуры нагрева и температуры выдержки.

23. Способ по любому из пп. 1-22, в котором система охлаждения включает в себя по меньшей мере одно струйное охлаждение, или по меньшей мере одно охлаждение распылением, или по меньшей мере оба указанных средства охлаждения.

24. Способ по п. 23, в котором, если система охлаждения содержит по меньшей мере одно струйное охлаждение, то посредством струйного охлаждения распыляют газ, водосодержащую жидкость или их смесь.

25. Способ по п. 24, в котором газ выбирают из воздуха, HNx, H2, N2, Ar, He, водяного пара или смеси указанных газов.

26. Способ по п. 25, в котором водосодержащую жидкость выбирают из воды или нанофлюида.

27. Способ по п. 25, в котором посредством струйного охлаждения распыляют воздух с расходом в интервале от 0 до 350000 Нм3/час.

28. Способ по любому из пп. 1-27, в котором Tcooling представляет собой температуру ванны, если за участком охлаждения расположен участок нанесения покрытия методом погружения в ванну расплава.

29. Способ по п. 28, в котором указанная ванна представляет собой ванну с расплавом алюминия или ванну с расплавом цинка.

30. Способ по любому из пп. 1-27, в котором Tcooling представляет собой температуру закалки Tq.

31. Способ по любому из пп. 1-30, в котором Tcooling находится в интервале от 150 до 800°С.

32. Способ по любому из пп. 1-31, в котором каждый раз при поступлении нового стального листа на линию термообработки автоматически осуществляют новый этап расчета В.1).

33. Способ по п. 32, в котором при поступлении стального листа на линию термообработки адаптацию теплового режима осуществляют на первых метрах стального листа.

34. Способ по любому из пп. 1-16, в котором в процессе термообработки производят автоматический расчет, чтобы проверить, появилось ли какое-либо отклонение.

| WO 2010049600 A1, 06.05.2010 | |||

| WO 2010049600 A1, 06.05.2010 | |||

| CN 102851474 A, 02.01.2013 | |||

| US 2014175713 A1, 26.06.2014 | |||

| US 4440583 A, 03.04.1984 | |||

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ФИЗИЧЕСКИХ ПАРАМЕТРОВ ТОНКИХ ПОВЕРХНОСТНЫХ ПЛЕНОК | 1972 |

|

SU453566A1 |

| СПОСОБ КОНТРОЛЯ И УПРАВЛЕНИЯ НЕПРЕРЫВНОЙ ТЕРМООБРАБОТКОЙ | 2011 |

|

RU2518039C2 |

Авторы

Даты

2020-08-28—Публикация

2017-12-20—Подача