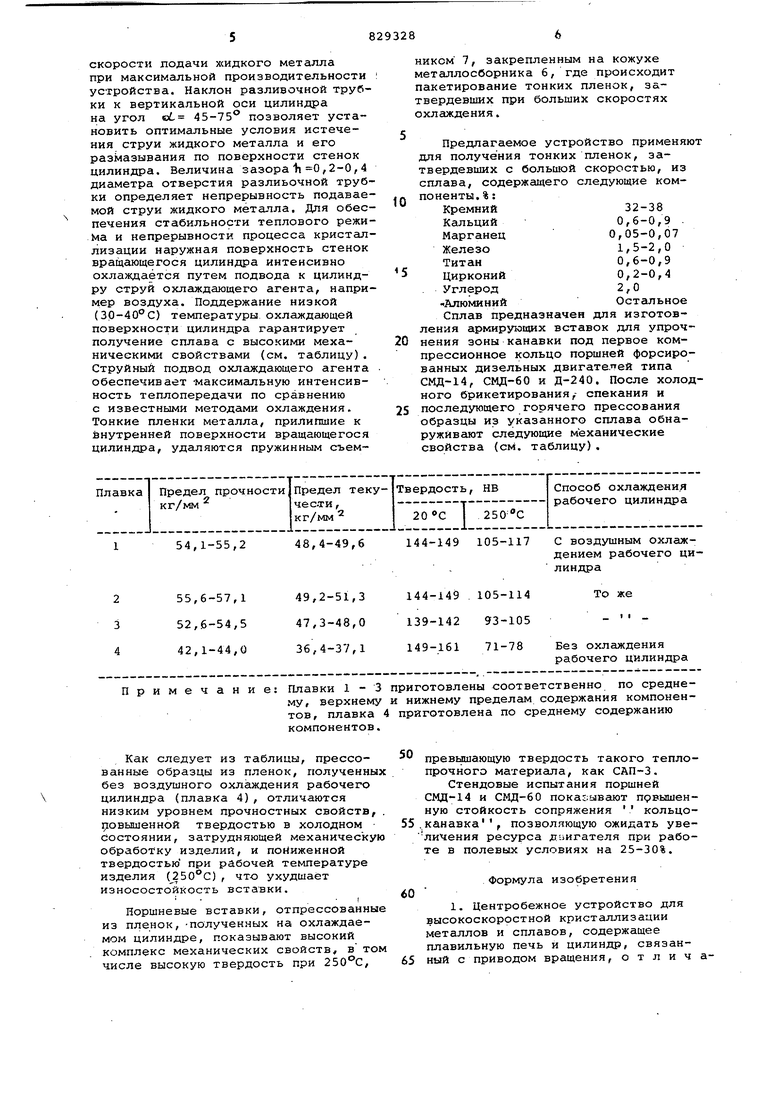

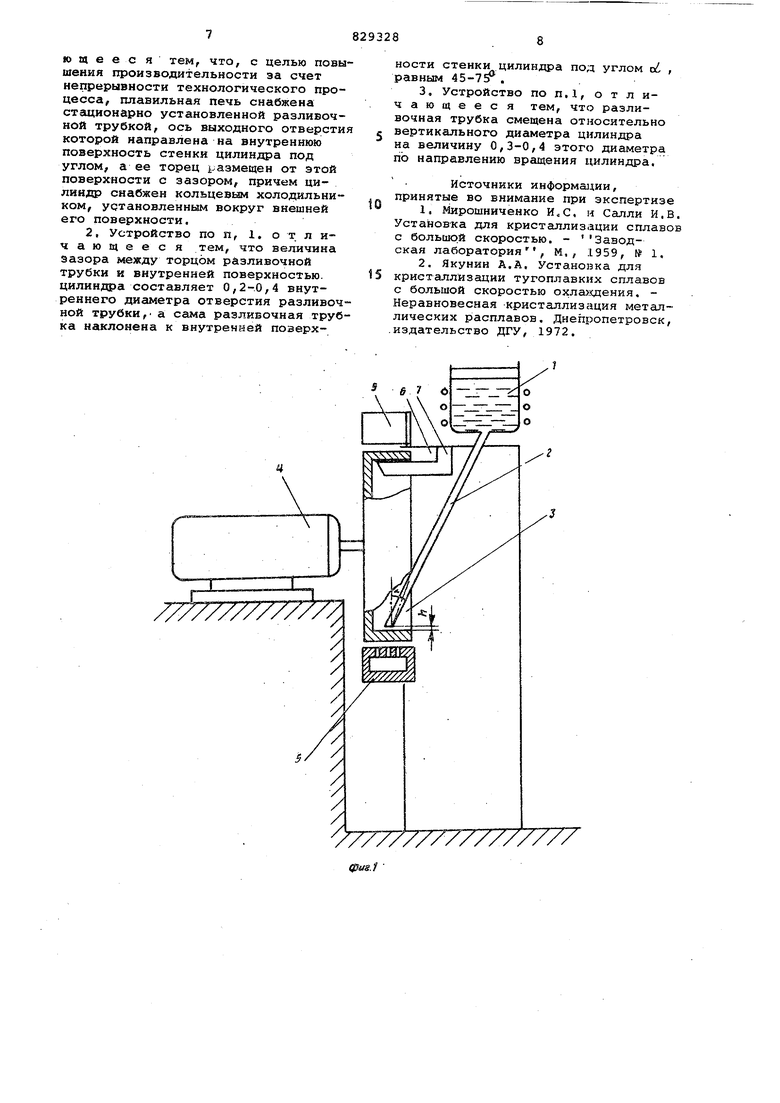

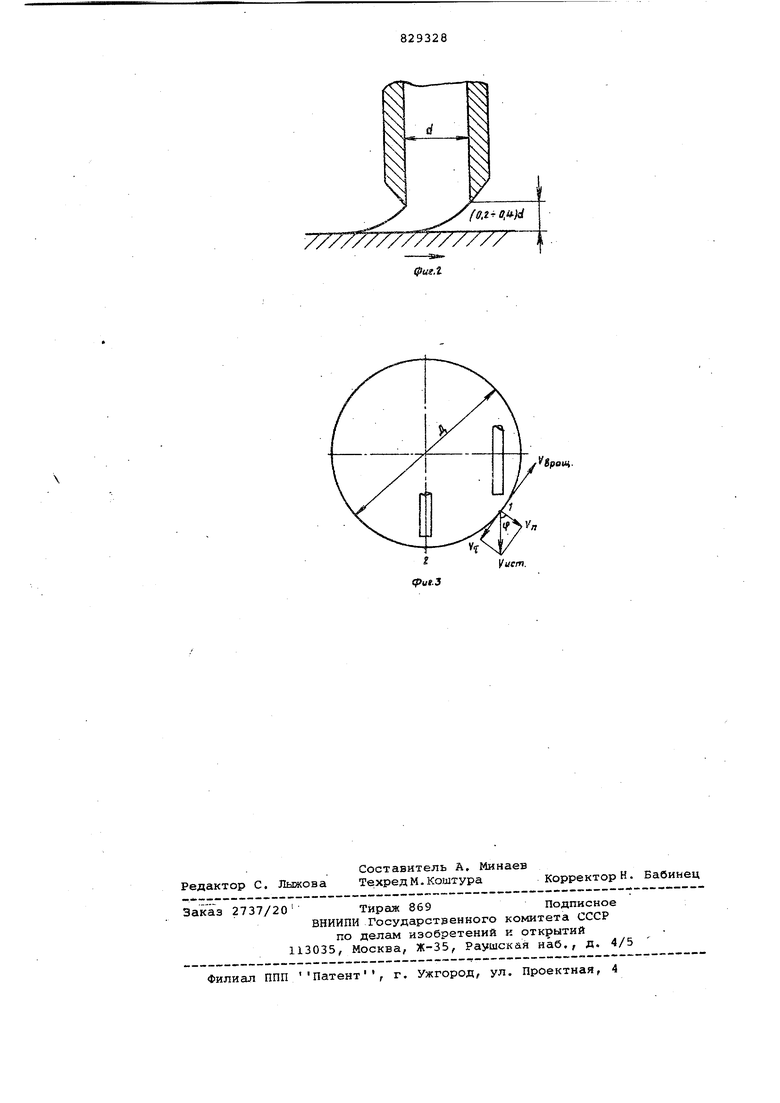

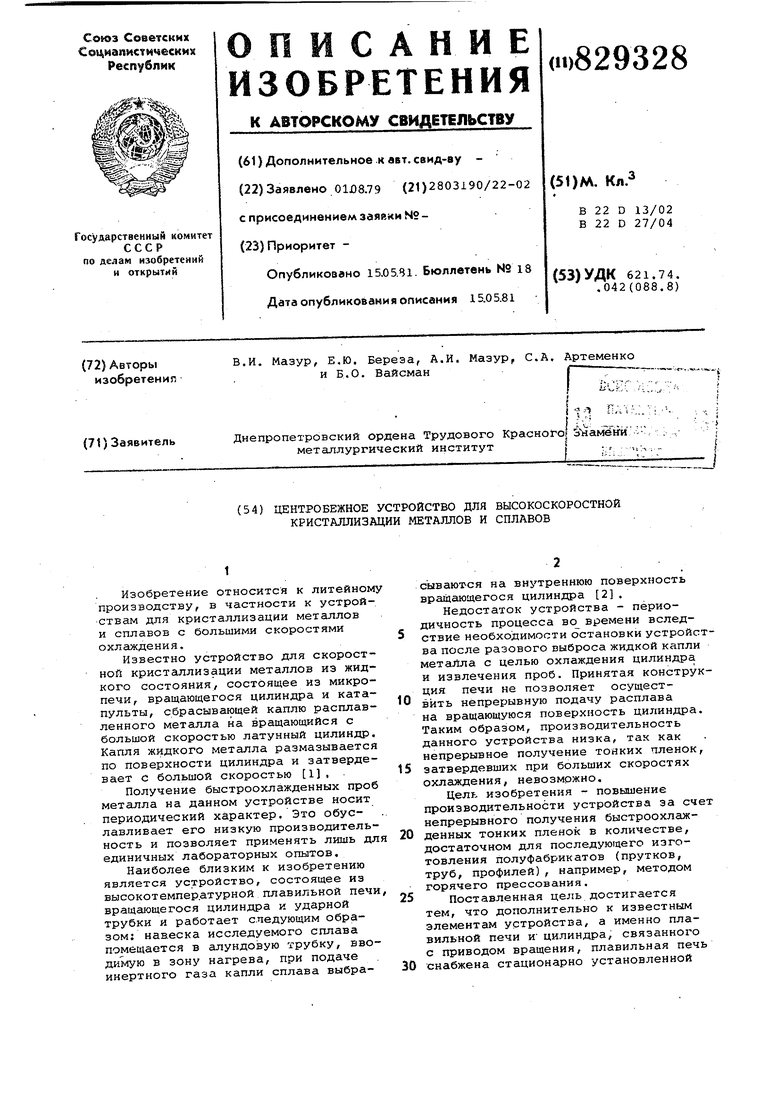

разливочной трубкой, ось выходного отверстия которой наклонены к внутренней поверкности стенки цилиндра Сб 45--75« Разливочная под углом трубка смещена относительно вертикального, диаметра цилиндра на зеЛичину 0,3-0,4 этого диаметра по на правлению вращения цилиндра. Величи на зазора между тоуцом разливочной трубки и внутренней поверхностью вращающегося цилиндра составляет 6,2-0,4 внутреннего диаметра отверс тия различовной трубки Устройство дополнительно снабже но кольцевыгл холодильником, устано ленным вокруг внешней поверхности цилиндра. Стационарность установки разливочной трубки обусловлена тем, что при этом достигается возможность получения непрерывной лент тонких тшенок, затвердевших при больших скоростях охлаждения, Граничные значения угла наклона оси выходного отверстия обусловлены те что при этом достигается оптимальный режим непрерывной подачи расплав енного металла на внутреннюю по верхность вращающегося цилиндра. Очень важно установить разливочн трубку с отстоянием торца выходного отверстия строго на величину 0,20,4 внутреннего диаметра выходного отверстия. Предварительные опыты показывают что при незначительном гидростатическом напоре, который создается s разливочной трубке, ист чение металла идет с малой скорость причем струя металла разрывается на капли уже при небольшом удалении от нижнего среза раздаточной трубки С целью обеспечения стационарности режима истечения в предлагаемом устройстве используют смачивание вращающейся поверхности цилиндра жидким металлом и возникающий вслед ствие отклонения струи и резкого уменьшения ее сечения эффект капиллярности (фиг, 2). Эти эффекты, обеспечивающие непрерывность струи устойчиво проявляются при зазоре между нижним срезом разливочной трубки и внутренней поверхностью вращающегося -цилиндра в пределах 0,2-0,4 внутреннего диаметра отверстия разливочной трубки. При зазоре меньшем, чем 0,2 внутреннего диаметра, возможен перегрев поверхност цилиндра и, тем самым, резкое падение скорости охлаждения. При зазоре большем, чем 0,4 внутреннего диаметра, начинается разбрызгивание расплава. На фиг. 1 схематически изображен устройство, общий вид; на фиг, 2 конец разливочной трубки на фиг,3 схема расположения разливочной труб ки в цилиндре, ,Цля получения пленок минимальной толщины, гарантирующей максимальную скорость охлаждения, неое ходимо обеспечить возможно меньшую скорость подачи жидкого металла на поверхность вращающегося цилиндцэа. Однако уменьшать линейную скорость подачи путем уменьшения, скорости истечения жидкого металла из разливочной трубки невыгодно, так как это приводит к уменьшению производительности устройства, В предлагаемом устройстве уменьшение скорости подачи жидкого металла достигается за счет смещения раздаточного конца рс1зливочной трубки относительно вертикального диаметра цилиндра на величину 0,30,4 этого диаметра по направлению вращения цилиндра (см, фиг, 3, пол-жение 1) , При этом скорость подачи жидкого металла на поверхность цилиндра в виде нормальной составляющей Vfi скорости истечения меньше (Vp cos oL) , чем при установке разливочной трубки на вертикальную ось цилиндрг1 (положение 2), С другой стороны, в положении 1 тангенциальная составляющая скорости истечения V направлена навстречу вектору линейной скорости вращения I , чем обеспечивается увеличение скорости размазывания жидкого металла. При смещении разливочной трубки относительно вертикальНой оси цилиндра на 0,3-0,4 диаметра цилиндра по направлению скорости подачи Vfj в 1,5-2 раза меньше скорости истечения,-что обеспечивает уменьшение толщины пленок также в 1,5-2 раза. Устройство состоит из плавильной печи 1 (фиг, 1) , снае5женной стационарно установленной разливочной трубкой 2, наклоненной в сторону цилиндра 3, связанного с приводом 4 вращения. Разливочная трубка наклонена k внутренней поверхности стенки цилиндра под углом о(. 45-75 . Выходной торец трубки отстоит от поверхности стенки цилиндра на величину 11 0,2-0,4 внутреннего диаметра отверстия трубки 2, Цилиндр с внешней стороны снабжен холодильником 5, опоясывающим его стенки. Дополнительно устройство снабжено металлосборником б, к которому жестко прикреплен пружинный съемник 7, контактирующий с внутренней поверхностью стенок цилинд)а. Устройство работает следующим образом. Металлы и сплавы плавятся в печи 1 и по разливочной трубке: 2 подгиотся в. виде тонкой струи Hci внутреннюю поверхность стенок вращающегося цилиндра, где и затвердевают с большой скоростью. При этом смещение разливочной трубки относительно вертикального диаметра цилиндра на величину 0,3-0,4 этого диаметра позволяет достигать минимальной

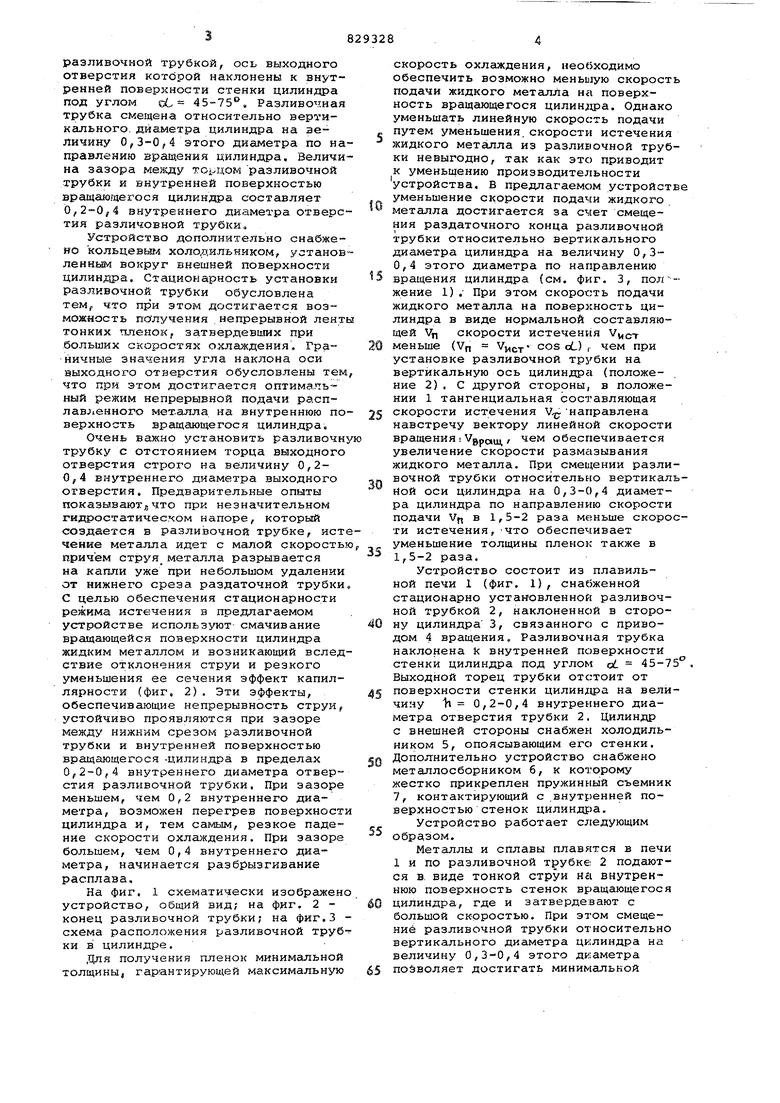

скорости лодачи хсидкого металла при максимальной производительности устройства. Наклон разливочной трубки к вертикальной оси цилиндра на угол KL 45-75 позволяет установить оптимальные условия истечения струи жидкого металла и его размазывания по поверхности стенок цилиндра. Величина зазора In 0,2-0, 4 диаметра отверстия разлиьочной трубки определяет непрерывность подаваемой струи жидкого металла. Для обеспечения стабильности теплового режима и непрерывности процесса кристаллизации наружная поверхность стенок вращающегося цилиндра интенсивно охлаждается путем подвода к цилиндру струй охлаждающего агента, наприiviep воздуха. Поддержание низкой (30-40 С) температуры охлаждающей поверхности цилиндра гарантирует получение сплава с высокими механическими свойствами (см. таблицу). Струйный подвод охлаждающего агента обеспечивает -максимальную интенсивность теплопередачи по сравнению с известными методами охлаждения. Тонкие пленки металла, прилипшие к внутренней поверхности вращающегося цилиндра, удаляются пружинным съемНИКОМ 7, закрепленным на кожухе металлосборника 6, где происходит пакетирование тонких пленок, затвердевших при больших скоростях охлаждения.

Предлагаемое устройство применяют для получения тонких пленок, затвердевших с большой скоростью, из сплава, содержащего следующие компоненты. %:

Кремний32-38

Кальций0,6-0,9 .

Марганец0,05-0,07

Железо1,5-2,0

Титан0,6-0,9

Цирконий0,2-0,4

Углерод2,О

-АлюминийОстальное

Сплав предназначен для изготовления армирующих вставок для упроч0нения зоны канавки под первое компрессионное кольцо поршней форсированных дизельных двигателей типа СМД-14, СВД-60 и Д-240. После холодного брикетирования,- спекания и последующего горячего прессования

5 образцы из указанного сплава обнаруживают следующие механические свойства (см. таблицу).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения металлических порошков и установка для его осуществления | 1978 |

|

SU722684A1 |

| СПОСОБ И МАШИНА ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2009 |

|

RU2417859C2 |

| Устройство для закалки расплавленных металлов | 1989 |

|

SU1692726A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ГРАНУЛ | 2002 |

|

RU2237545C2 |

| Устройство для непрерывного литья металлов и сплавов со сверхвысокими скоростями охлаждения | 1981 |

|

SU1025488A1 |

| СПОСОБ ЛИТЬЯ КОЛЬЦЕВЫХ ЗАГОТОВОК ИЗ АЛЮМИНИЕВЫХ ИЛИ МАГНИЕВЫХ СПЛАВОВ | 2021 |

|

RU2762692C1 |

| ОПТИМИЗАЦИЯ СТРУИ ЖИДКОГО МЕТАЛЛА В ПРОЦЕССЕ ЛИТЬЯ В КРИСТАЛЛИЗАТОР ПРЯМЫМ ОХЛАЖДЕНИЕМ | 2017 |

|

RU2720414C2 |

| ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК МЕТОДОМ ЛИТЬЯ ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1992 |

|

RU2025206C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ МАССИВНЫХ БИМЕТАЛЛИЧЕСКИХ ВАЛКОВ СО СПЛОШНЫМ СЕЧЕНИЕМ | 2007 |

|

RU2338623C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2141392C1 |

48,4-49,6

54,1-55,2 Примечание:

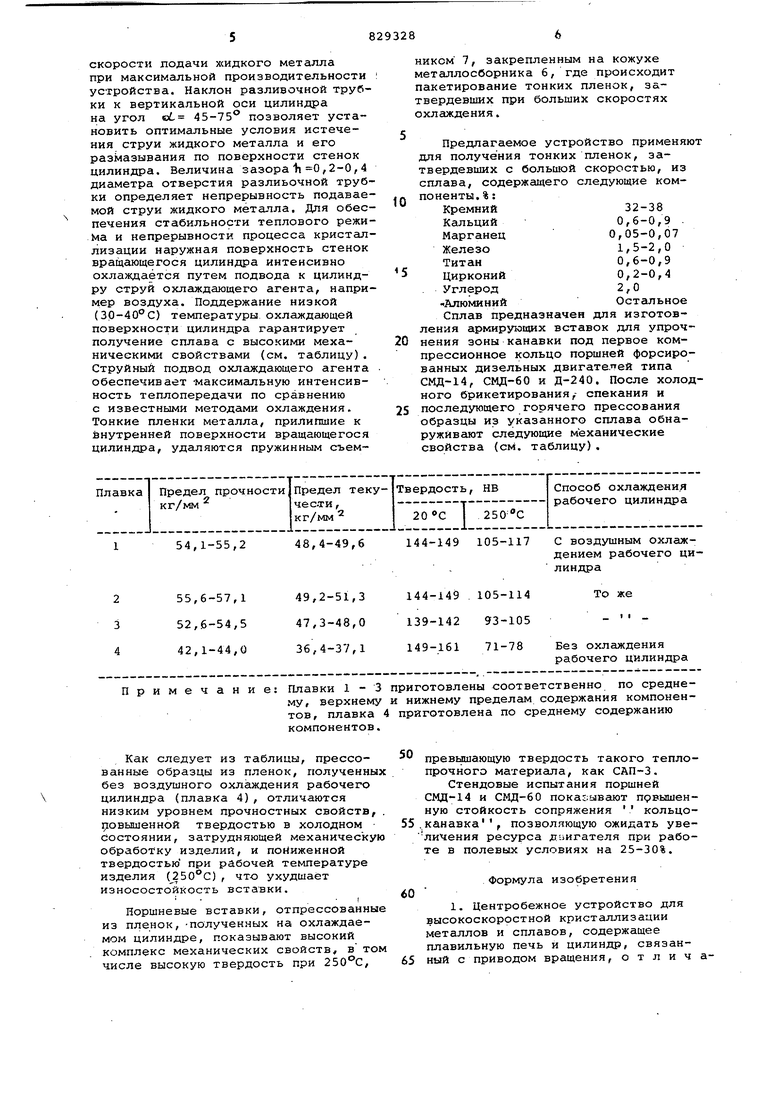

Как следует из таблицы, прессованные образцы из пленок, полученных без воздушного охлаждения рабочего цилиндра (плавка 4), отличаются низким уровнем прочностных свойств, . повышенной твердостью в холодном Состоянии, затрудняющей механическую обработку изделий, и пониженной твердостью при рабочей температуре изделия (250°С), что ухудшает износостойкость вставки.

. I

Поршневые вставки, отпрессованные

из пленок, -полученных на охлаждаемом цилиндре, показывают высокий комплекс механических свойств, в том числе высокую твердость при 250с,

144-149 105-117

С воздушным охлаждением рабочего цилиндра

превьшающую твердость такого теплопрочного материала, как САП-3. Стендовые испытания поршней СМД-14 и СМД-60 показывают првышенную стойкость сопряжения кольцоканавка, позволяющую ожидать увеличения ресурса Д1 игателя при работе в полевых условиях на 25-30%.

Формула изобретения

to щ е е с я тем, что, с целью повышения производительности за счет непрерывности технологического процесса, плавильная печь снабжена стационарно установленной разливочной трубкой, ось выходного отверстия которой направлена на внутреннюю поверхность стенки цилиндра под углом, а ее торец размещен от этой поверхности с зазором, причем цилиндр снабжен кольцевым холодильником, установленным вокруг внешней его поверхности.

2, Устройство по п, 1. о т л ичающеес я тем, что величина эазора между торцом разливочной трубки и внутренней поверхностью, цилиндра составляет 0,2-0,4 внутреннего диаметра отверстия разливочной трубки, а сама разливочная трубка наклонена к внутренней позерхнести стенки цилиндра под углом oL , равным 45-7 ,

3, Устройство по П.1, отличающееся тем, что разливочная трубка смещена относительно вертикального диаметра цилиндра на величину 0,3-0,4 этого диаметра по направлению вращения цилиндра.

Источники информа дии, принятые во внимание при экспертизе

1,Мирошниченко И.С, и Салли И,В Установка для кристаллизации сплаво с большой скоростью. - Заводская лаборатория , М. , 1959, № 1.

.издательство ДГУ, 1972.

у Spam.

Учет.

Авторы

Даты

1981-05-15—Публикация

1979-08-01—Подача