Область техники

Изобретение относится к машиностроительной отрасли и может быть использовано для ремонта стальных подшипниковых колец опорно-поворотных устройств (ОПУ) стреловых кранов способом дуговой наплавки.

Уровень техники

Известная технология дуговой наплавки под флюсом деталей из сталей типа 55 с большой степенью износа, характеризующихся повышенной склонностью к образованию горячих и холодных трещин, предусматривает предварительный подогрев до 250…320°C, наплавку сварочной проволокой Св-08А диаметром 2 мм под смесью флюсов AH-348A и АНК-18, взятых в соотношении 2:3, с сопутствующим подогревом, чтобы исключить закалку металла в процессе охлаждения и предотвратить образование холодных трещин [1]. В связи с большими габаритами деталей ОПУ и развитой площадью поперечного сечения, значительным объемом наплавки и многосменной длительностью процесса, поддержание заданных условий весьма трудоемко, требует больших энергетических затрат, ухудшает экологию на рабочих местах, способствует повышению твердости в наплавке до 500HV в результате перемешивания высокоуглеродистой основы стали 55 со сварочной проволокой Св-08А и охрупчиванию.

Известен способ автоматической наплавки под флюсом закаливающихся сталей [2], выполняемый без подогрева аустенитной проволокой с поперечными колебаниями дуги в режимах: ток сварки Iсв=650A, напряжение дуги Uд=32…36 B, скорость сварки Vсв=18 м/ч, диаметр электрода 5 мм. Недостатком этого способа является повышенное тепловложение в свариваемые детали, перегрев металла в зоне термического влияния (ЗТВ) и перемешивание стали и проволоки, образование закалки в шве, холодных трещин типа «отрыв» и «частокол».

Известен способ дуговой двухслойной наплавки деталей (прототип) из закаливающейся стали 45 [3], выполняемый за один проход без подогрева и послесварочной термообработки со скоростью сварки Vсв=18 м/ч плавящимся электродом диаметром 2,6 мм (порошковая проволока ПП-АН-122) с подачей в наплавленную ванну подогретой аустенитной присадки (Св-04Х19Н11М3) диаметром 2 мм. Недостатком этого способа является возможность образования закалочных структур в закаливающейся стали, которые вызывают холодные трещины под наплавкой.

Раскрытие изобретения

Задачей изобретения способа является устранение возможности образования закалочных структур в закаливающейся стали, которые вызывают холодные трещины под наплавкой.

Способ слоистой износостойкой наплавки стальных подшипниковых колец опорно-поворотных устройств стреловых кранов в среде защитных газов включает выполнение слоев без подогрева и послесварочной термообработки. При этом первый слой выполняют на вращающееся кольцо с колебательными радиальными перемещениями горелки и с использованием стабильно аустенитных сварочных материалов в режимах, исключающих закалку под первым слоем. Второй и последующие слои, после полного нанесения на вращающееся кольцо и отверждения первого слоя, выполняют аустенитными хромомарганцевыми материалами в режимах, исключающих сквозное проплавление и перемешивание с первым слоем и закалку наплавляемой детали. При этом первый слой выполняют с поступательной скоростью Vсв=2…5 м/ч стабильно аустенитными сварочными материалами типа Св-Х15Н25АМ6 или электродами ЭА-395/9, НИАТ-5, АНЖР-1, АНЖР-2 и ЭА-48/Н22, а второй и последующие слои выполняют со скоростью Vсв=18...25 м/ч аустенитными хромомарганцевыми материалами типа Св-Х18Н7Г7 или электродами марки ЦНИИН-4.

Перечень фигур

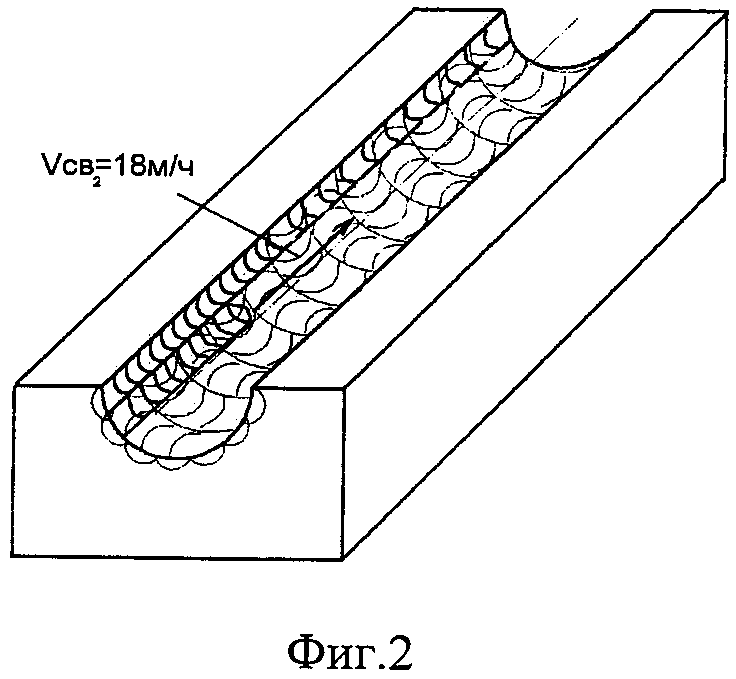

На фиг.1 показана схема наплавки первого слоя по зигзагообразной траектории стабильно аустенитными материалами.

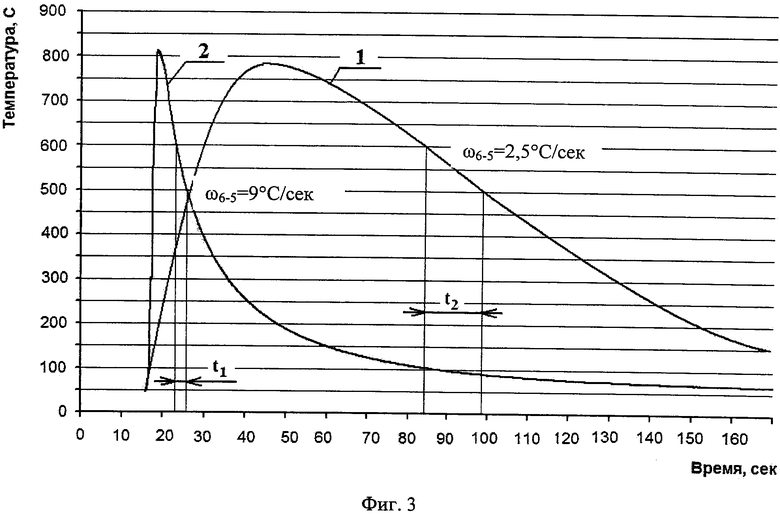

На фиг.2 показана схема наплавки износостойких слоев по периметру хромомарганцевыми материалами.

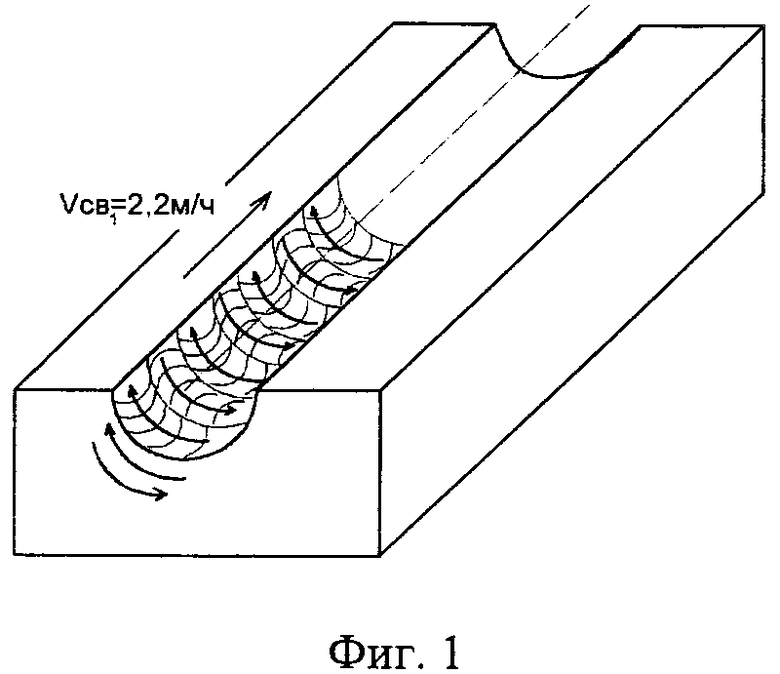

На фиг.3 показаны сварочные термические циклы под слоистой наплавкой: 1 - первый слой и 2 - износостойкий слой, t1 и t2 - длительность охлаждения металла в ЗТВ при наплавке 1 и 2 слоя соответственно.

Осуществление изобретения

В предлагаемом способе наплавку в среде защитных газов осуществляют слоями без подогрева. Первый слой выполняют стабильно аустенитной проволокой с амплитудой, рассчитываемой по модели с поперечными колебаниями горелки по ширине канавки качения (фиг.1, 2) и с малой поступательной скоростью (2,2 м/ч), что исключает закалку детали под наплавленным слоем. Второй и другие износостойкие наплавочные слои, после полного нанесения на подшипниковое кольцо и отверждения первого слоя, выполняют аустенитной хромомарганцевой проволокой по линейной траектории в режимах с высокой (в 8 раз большей) скоростью (18 м/ч), при которых не происходит сквозного проплавления 1-го слоя, а в ЗТВ закаливающейся стали не достигается температура закалки стали за счет значительной толщины первого слоя и большой скорости сварки, что исключает их перемешивание и холодные трещины (фиг.3).

Пример конкретной реализации способа на предприятии ООО «КХМ-Строймеханизация» (г. Череповец):

Первый слой наплавляют на вращающееся подшипниковое кольцо ОПУ с одновременным поперечным колебанием горелки по периметру кольца, амплитуду которой рассчитывают по модели, причем за время одного полного колебания горелки поступательное перемещение равно удвоенной ширине наплавки первого слоя.

Износостойкий слой наплавляют на вращающееся кольцо путем относительного линейного перемещения детали и дуги с большой скоростью, обеспечивающей неизменность аустенитной структуры первого слоя и способность его перехода к мартенситной деформации.

Режимы наплавки.

Первый слой:

Iсв=140 A, Uсв=24 B, Vсв=2,2 м/ч, A=36 мм;

Второй слой (износостойкий):

Iсв=140 A, Uсв=24 B, Vсв=18 м/ч;

Скорость охлаждения в интервале температур 600…500°C:

- при наплавке первого слоя 2,5°C/с;

- при наплавке износостойкого слоя 9°C/с.

Модель расчета параметров режима наплавки:

Iсв=149,319-59,6473·Vсв+2,5953·A+19,698·ω6-5;

Vсв=2,00964-0,00990475·Iсв+0,0284327·A+0,327657·ω6-5;

А=-58,5142+0,374379·Iсв+24,6996·Vсв-8,16198·ω6-5;

ω6-5=-612895+0,0304207·Iсв+3,04729·Vсв-0,0873813·A;

где Iсв - ток сварки, A;

Uд - напряжение дуги, B;

Vсв - скорость сварки, м/ч;

A - амплитуда колебаний, мм;

ω6-5 - скорость охлаждения в интервале температур 600…500°C, °C/с.

Допустимые значения параметров наплавки первого слоя: Iсв=100…200 A, Vсв=1,8…7,2 м/ч, A=10…55 мм.

Источники информации

1. Повышение наплавкой сроков службы деталей опорно-поворотных кругов строительных башенных кранов. Вердников В.Г., Киселев М.М., Сочилов В.В. и др. // Сварочное производство 1973, №5, с.47-48.

2. Патент на изобретение RU №2056984, опубл. 27.03.1996. Способ автоматической сварки под флюсом закаливающихся сталей. Стихии В.А., Скосарев Ю.П., Назаров В.Е. и др.

3. Патент на изобретение RU №2159171, опубл. 20.11.2000. Способ дуговой двухслойной наплавки. Рыжков Ф.Н., Усикова Н.Ю., Артеменко Ю.А. и др.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 1997 |

|

RU2110378C1 |

| СПОСОБ ДВУХДУГОВОЙ СВАРКИ СТАЛИ ПОД ФЛЮСОМ | 1991 |

|

RU2023556C1 |

| Способ упрочнения стальных деталей | 1981 |

|

SU969757A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ ОТКРЫТОЙ ДУГОЙ | 2002 |

|

RU2228829C1 |

| СПОСОБ ВЫСОКОПРОИЗВОДИТЕЛЬНОЙ АВТОМАТИЧЕСКОЙ ДУГО-КОНТАКТНОЙ НАПЛАВКИ ПОД ФЛЮСОМ С ПОПЕРЕЧНЫМИ КОЛЕБАНИЯМИ ПРИСАДОЧНОЙ ПРОВОЛОКИ | 2015 |

|

RU2613800C2 |

| СПОСОБ ДУГОВОЙ ДВУХСЛОЙНОЙ НАПЛАВКИ | 1999 |

|

RU2159171C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ МНОГОПРОХОДНЫХ СОЕДИНЕНИЙ | 2003 |

|

RU2252116C2 |

| ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ | 1993 |

|

RU2074078C1 |

| Способ дуговой сварки под флюсом с дополнительной присадкой | 2020 |

|

RU2735084C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННОЙ ПОВЕРХНОСТИ ТРАМВАЙНОГО РЕЛЬСА | 2016 |

|

RU2624752C1 |

Изобретение относится к машиностроительной отрасли и может быть использовано для ремонта стальных подшипниковых колец опорно-поворотных устройств (ОПУ) стреловых кранов способом дуговой наплавки. Задачей изобретения способа является устранение возможности образования закалочных структур в закаливающейся стали, которые вызывают холодные трещины под наплавкой. Способ слоистой износостойкой наплавки стальных подшипниковых колец опорно-поворотных устройств стреловых кранов в среде защитных газов включает выполнение слоев без подогрева и послесварочной термообработки. Наплавку выполняют стабильно аустенитными сварочными материалами на режимах, исключающих закалку детали под первым слоем. После наплавки первого слоя и его отверждения выполняют наплавку второго и последующих слоев хромомарганцевыми материалами на режимах, исключающих перемешивание и сквозное проплавление первого слоя, а также закалку наплавляемой детали. Первый слой выполняют с поступательной скоростью 2-5 м/ч стабильно аустенитными сварочными материалами типа Св-Х15Н25АМ6 или электродами ЭА-395/9, НИАТ-5, АНЖР-1, АНЖР-2 и ЭА-48/Н22. Второй и последующие слои выполняют со скоростью 18-25 м/ч аустенитными хромомарганцевыми материалами типа Св-Х18Н7Г7 или электродами марки ЦНИИН-4. 1 з.п. ф-лы, 3 ил.

1. Способ многослойной износостойкой наплавки стальных колец подшипников опорно-поворотных устройств стреловых кранов, включающий выполнение слоев в среде защитных газов с помощью горелки, отличающийся тем, что в процессе наплавки осуществляют вращение кольца подшипника и колебательные радиальные перемещения горелки, при этом наплавку выполняют стабильно аустенитными сварочными материалами на режимах, исключающих закалку кольца под первым слоем, после наплавки первого слоя и его отверждения выполняют наплавку второго и последующих слоев аустенитными хромомарганцевыми материалами на режимах, исключающих перемешивание и сквозное проплавление первого слоя, а также закалку кольца с наплавленным слоем.

2. Способ по п.1, отличающийся тем, что первый слой выполняют со скоростью 2-5 м/ч стабильно аустенитными сварочными материалами типа Св-08Х15Н25АМ6 или электродами ЭА-395/9, НИАТ-5, АНЖР-1, АНЖР-2 и ЭА-48/Н22, а второй и последующие слои выполняют со скоростью 18-25 м/ч аустенитными хромомарганцевыми материалами типа Св-Х18Н7Г7 или электродами марки ЦНИИН-4.

| СПОСОБ ДУГОВОЙ ДВУХСЛОЙНОЙ НАПЛАВКИ | 1999 |

|

RU2159171C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ НАПЛАВКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2011 |

|

RU2457929C1 |

| СПОСОБ НАПЛАВКИ ПОВЕРХНОСТИ ЦИЛИНДРИЧЕСКОГО ИЗДЕЛИЯ | 1987 |

|

RU1543717C |

| US 20090308848 A1, 17.12.2009 | |||

| US 6326582 B1, 04.12.2001 | |||

Авторы

Даты

2014-10-20—Публикация

2013-04-19—Подача