Область техники, к которой относится изобретение

Настоящее изобретение предлагает полиуретановые композиции, включающие линейные и сшитые полиуретаны, более конкретно, полиуретаны для использования в устройствах медицинских имплантатов, и способы изготовления таких полиуретанов.

Уровень техники, к которой относится изобретение

Полиуретаны (PU) всесторонне исследуются в отношении их использования в медицинских устройствах, таких как электроды кардиостимулятора, пакеты для крови, катетеры, уплотнительные манжеты, искусственные сердца, сосудистые трансплантаты и синтетические сердечные клапаны.

Хотя существует ряд композиций, проявляющих весьма разнообразные химические и физические свойства, они представляют собой, главным образом, термопластические композиции, и сохраняются два основных недостатка полиуретанов, используемых в медицинских устройствах: они являются чувствительными к определенным условиям, которые могут вызывать химическое ухудшение свойств в живых организмах, и они могут быть склонными к чрезмерной релаксации (ползучести) при растяжении, в частности, когда они подвергаются циклическому напряжению, например, в сердечно-сосудистых протезах.

Был предпринят ряд попыток улучшения химических и механических свойств полиуретанов. Поскольку химическая устойчивость полиуретанов тесно связана с химической природой макрогликольных звеньев, составляющих мягкие сегменты полиуретанов, сначала использовались простополиэфирные макрогликоли, которые оказались неустойчивыми к гидролизу в условиях организма и были заменены мягкими сегментами на основе простых полиэфиров. Однако последующие исследования показали, что, хотя простополиэфирные сегменты являются устойчивыми к гидролизу, определенные простополиэфирные уретаны подвергаются окислительному разложению в присутствии ионов металлов и других сильных окислителей, присутствующих в физиологических средах. Продолжаются дальнейшие исследования по направлению к полной или частичной замене простополиэфирных функциональных групп карбонатами, силоксанами, углеводородами и фторированными простыми эфирами.

Согласно сообщениям, использование поликарбонатными мягкими сегментами увеличивает химическую устойчивость, но показано, что при этом сохраняется подверженность гидролитическому и окислительному разложению. Хотя полиуретановые материалы на основе силоксанов считались устойчивыми к гидролизу и окислению, недавно было показано, что они также разлагаются в водной среде. Полиуретаны на основе силоксановых мягких сегментов также склонны к проявлению меньшей жесткости, чем их аналоги на основе простополиэфирных мягких сегментов. Компания Medtronic Inc. (патент США № 4873308) исключила использование сложных полиэфиров, простых полиэфиров и поликарбонатов, получив экспериментальный уретан, содержащий мягкие сегменты на основе углеводородов (димеролов). Димеролы являются производными димерных кислот: термин «димерные кислоты», который используется в настоящем документе, означает кислоты, описанные и обсуждаемые в книге «Димерные кислоты», редактор Edward C. Leonard, издательство Humko Sheffield Chemical, 1975 г. Димерные кислоты представляют собой продукты присоединения Дильса-Альдера или другого процесса соединения двух алифатических ненасыщенных жирных кислот, содержащих преимущественно 18 атомов углерода. Димерные кислоты принимают форму одного кольца, двойного кольца или структур с разветвленной цепью, содержащих преимущественно две карбоксильные функциональные группы. Данная модификация действительно производили повышенную биоустойчивость, но поскольку полимеры являются несшитыми, они все же проявляют склонность к значительной пластической деформации.

В настоящем описании, «живой шарнир» определяется как полимер, который создает растяжение на пределе текучести в зоне шарнира. Предел текучести может определяться как увеличение растяжения без соответствующего увеличения напряжения. Оно представляет собой начальное растяжение полимерного образца, превышающее его предел упругости, и это приводит к ориентации полимерных молекул в шарнире, что обеспечивает увеличенный срок службы при изгибе. Это приводит к сужению по отношению к толщине образца на любой стороне. Патент компании Moe (патент США № 6117169), который предлагает сердечный клапан, имеющий соединение типа живого шарнира, описывает сердечные клапаны, где створки клапана составляют одно целое с оболочкой клапана и, таким образом, оказывается отличным от данного определения. Кремнийорганические полимеры, описанные в некоторых конструкциях синтетических клапанов (см. В. М. Парфеев, И. В. Грушецкий, Е. В. Смурова, «Механические свойства эластомеров для створчатых сердечных клапанов», Механика композиционных материалов, январь-февраль 1983 г., том 19, выпуск 1, с. 92-99), как правило, не имеют действительного предела текучести, и его присутствие у полиуретанов также является необычным.

Таким образом, для использования в устройствах медицинских имплантатов требуются химически и механически устойчивые линейные и сшитые полиуретановые полимеры, которые устраняют некоторые из вышеупомянутых проблем.

Предшествующее обсуждение уровня техники, к которой относится настоящее изобретение, предназначается только для упрощения понимания настоящего изобретения. Следует понимать, что данное обсуждение не представляет собой признания или допущения того, что какой-либо из описанных материалов был общеизвестным на дату приоритета настоящей заявки.

Сущность изобретения

В соответствии с первым аспектом настоящего изобретения, предлагается частично сшитый полиуретановый полимер, содержащий метилендифенилдиизоцианат (MDI) и алифатический углеводородный мягкий сегмент с диольным удлинителем цепи, выбранным из одного или нескольких соединений, представляющих собой бутандиол (BDO) и другие короткоцепные диольные удлинители цепи, и сшивающее вещество, выбранное из одного или нескольких многофункциональных аминных и спиртовых сшивающих веществ.

Дополнительные отличительные признаки данного первого аспекта предусматривают полиуретановый полимер, имеющий секущий модуль упругости при 100% растяжении в интервале от 4 до 15 МПа, предельную прочность при растяжении в интервале от 2 до 25 МПа, максимальное растяжение от 350 до 600% и жесткость от 25 до 60 Дж/м3.

Следующие дополнительные отличительные признаки данного первого аспекта настоящего изобретения предусматривают алифатический углеводородный мягкий сегмент, представляющий собой гидрированный полибутадиендиол (HPBD), у которого функциональность составляет приблизительно от 1,9 до 2,2, и среднечисловая молекулярная масса составляет приблизительно от 2000 до 3000, и многофункциональное сшивающее вещество, представляющее собой триэтаноламин (TEOA) или триметилолпропан (TMP) и составляющее от 3 до 15% полимера (в пересчете на диизоцианатные эквиваленты).

Следующие дополнительные отличительные признаки данного первого аспекта настоящего изобретения предусматривают частично сшитый полимер, получаемый в системе растворителей, содержащей смесь толуола и DMF в соотношении 4:1 или смесь DMAc и толуола в соотношении 1:1.

В соответствии со вторым аспектом настоящего изобретения, предлагается полиуретановый полимер, который имеет область линейных упругих деформаций в интервале от 5 до 100%, предпочтительно от 10 до 60%, в частности, от 10 до 35%. Полиуретановый полимер может быть сшитым, частично сшитым или несшитым.

В соответствии с третьим аспектом настоящего изобретения, предлагается полиуретан, который образуется посредством реакции алифатического углеводородного мягкого сегмента с MDI в двухстадийном процессе с последующим добавлением диамина, в качестве которого может выбираться алкил, арил, алкенил или алкинилдиамин, в том числе, но не ограничиваясь ими, гексаметилендиамин (HMDA), этилендиамин (EDA), бутандиамин (BDA), триметилгексаметилендиамин (TMDA), 4,4'-метиленбис(2-хлоранилин) (MOCA), димерилдиамин и гидрированный метилендианилид (MDAH).

Дополнительные отличительные признаки данного третьего аспекта предусматривают растворение полиуретана в смеси орто-дихлорбензола и N-метил-2-пирролидона (NMP) в соотношении 1:1.

Согласно предпочтительному варианту осуществления данного второго аспекта настоящего изобретения, предлагается полиуретан, у которого предельная прочность при растяжении составляет 18 МПа, и секущий модуль упругости при 50% растяжении составляет 4,7 МПа.

В соответствии с четвертым аспектом настоящего изобретения, предлагается полиуретан, который образуется посредством реакции алифатического углеводородного мягкого сегмента с MDI с последующим добавлением алканоламина в качестве удлинителя цепи, такого как, но не ограничиваясь ими, этаноламин, 3-амино-1-пропанол, 4-амино-1-бутанол, 4-аминофенол, растворенного в соответствующей системе растворителей.

Дополнительные отличительные признаки данного четвертого аспекта настоящего изобретения предусматривают полиуретан, который образуется посредством одностадийного или двухстадийного процесса; предпочтительно данный полимер также включает диольный удлинитель цепи; предпочтительно полимер включают диамин или многофункциональный удлинитель цепи и предпочтительно одно или несколько из веществ, представляющих собой многофункциональное аминное или спиртовое сшивающее вещество.

В соответствии с пятым аспектом настоящего изобретения, предлагается полиуретановый полимер, представляющий собой термически преобразуемую гелевую композицию, которая может превращаться в жидкую композицию посредством продолжительного нагревания, делая полимер подходящим для технологий обработки с использованием растворителя.

Дополнительные отличительные признаки предусматривают технологии обработки с использованием растворителя, выбранные из группы, которую составляют литье, распыление, прядение и т. д. Согласно предпочтительному варианту осуществления, полимер проявляет предельную прочность при растяжении, составляющую от 20 до 60 МПа, и модуль упругости, составляющий от 10 до 90 МПа.

Дополнительные отличительные признаки данного пятого аспекта настоящего изобретения предусматривают полимер, который образуется посредством одностадийного или двухстадийного процесса; предпочтительно полимер, который включает диамин или многофункциональный удлинитель цепи; а также превращение геля в жидкость, осуществляемое при температуре в интервале от 90 до 125°C.

В соответствии с шестым аспектом настоящего изобретения, предлагается полиуретановый полимер типа живого шарнира, содержащий метилендифенилдиизоцианат (MDI) и димерный диол.

Дополнительные отличительные признаки предусматривают полимер типа живого шарнира, который имеет определенный предел текучести в интервале от 10 до 40 МПа, предпочтительно от 20 до 30 МПа при растяжении от 1 до 10%, предпочтительно от 3 до 7%, предельную прочность при растяжении от 20-60 МПа, предпочтительно от 30-60 МПа (например, 39 МПа при 75% растяжении) до 40-70 МПа (при 390% растяжении) и модуль упругости в интервале от 90 МПа до 700 МПа.

Дополнительные отличительные признаки данного шестого аспекта настоящего изобретения предусматривают полимер, который сшивается одним или несколькими соединениями, представляющими собой триол или высший полиол, или посредством аллофанатов и/или биуретов, и имеет соотношение жестких и мягких сегментов от 20 до 80%, предпочтительно от 30 до 70% и предпочтительнее 40-60% (в пересчете на эквиваленты) и степень сшивания от 0 до 25%, предпочтительно от 5 до 20%, предпочтительнее от 5 до 15% (в пересчете на диизоцианатные эквиваленты).

Дополнительные отличительные признаки данного шестого аспекта настоящего изобретения предусматривают полимер, который синтезируется в одностадийном или двухстадийном процессе, причем двухстадийный процесс осуществляется в подходящем растворителе или в расплавленном форполимере; и стехиометрия реакции выбирается таким образом, что реагируют все реакционноспособные изоцианатные (NCO) группы.

Подходящие растворители могут быть выбраны из группы, которую составляют диметилацетамид (DMAc), толуол, диметилформамид (DMF), орто-дихлорбензол, N-метил-2-пирролидон (NMP), метилэтилкетон (MEK), диоксан и их подходящие смеси; предпочтительно DMAc, смеси орто-дихлорбензола и NMP, а также смеси толуола и DMF. Кроме того, полиуретан может необязательно содержать один или несколько диаминных или диольных удлинителей цепи и/или сшивающих веществ.

Следующие дополнительные отличительные признаки настоящего изобретения предусматривают смесь полиуретана типа живого шарнира и растворителя, которая может термически модифицироваться и превращаться из геля в жидкость.

В соответствии с седьмым аспектом настоящего изобретения, предлагается полученный инжекционно-реакционным формованием (RIM) полиуретан, включающий первый компонент, содержащий MDI диизоцианат и простой политетраметиленэфиргликоль (PTMEG), необязательно смешанный с одним или несколькими соединениями, представляющими собой катализаторы, пластификаторы, наполнители и разбавители, и второй компонент, содержащий в сочетании BDO, другие короткоцепные диолы и сшивающее вещество, такое как, но не ограничиваясь ими, триметилолпропан (TMP) или другие полиолы, обеспечивающие значительное сшивание и увеличение срока службы при изгибе полиуретана.

Согласно предпочтительному варианту осуществления полиуретан RIM содержит PTMEG и MDI, которые смешиваются при температуре реакции, составляющей 50°C, образуя форполимер, причем данный форполимер добавляется в смесь BDO и TMP; и из полиуретана RIM изготавливают сердечный клапан, имеющий увеличенный срок службы при изгибе.

В соответствии с восьмым аспектом настоящего изобретения, предлагается сердечный клапан, изготовленный из полиуретана RIM, как описано выше, который имеет увеличенный срок службы при изгибе.

Далее варианты осуществления настоящего изобретения будут описаны, исключительно в качестве примера, со ссылкой на сопровождающие чертежи.

Краткое описание чертежей

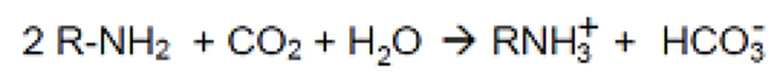

Фиг. 1 представляет диаграмму растяжения образца частично сшитого полиуретана (пример 1);

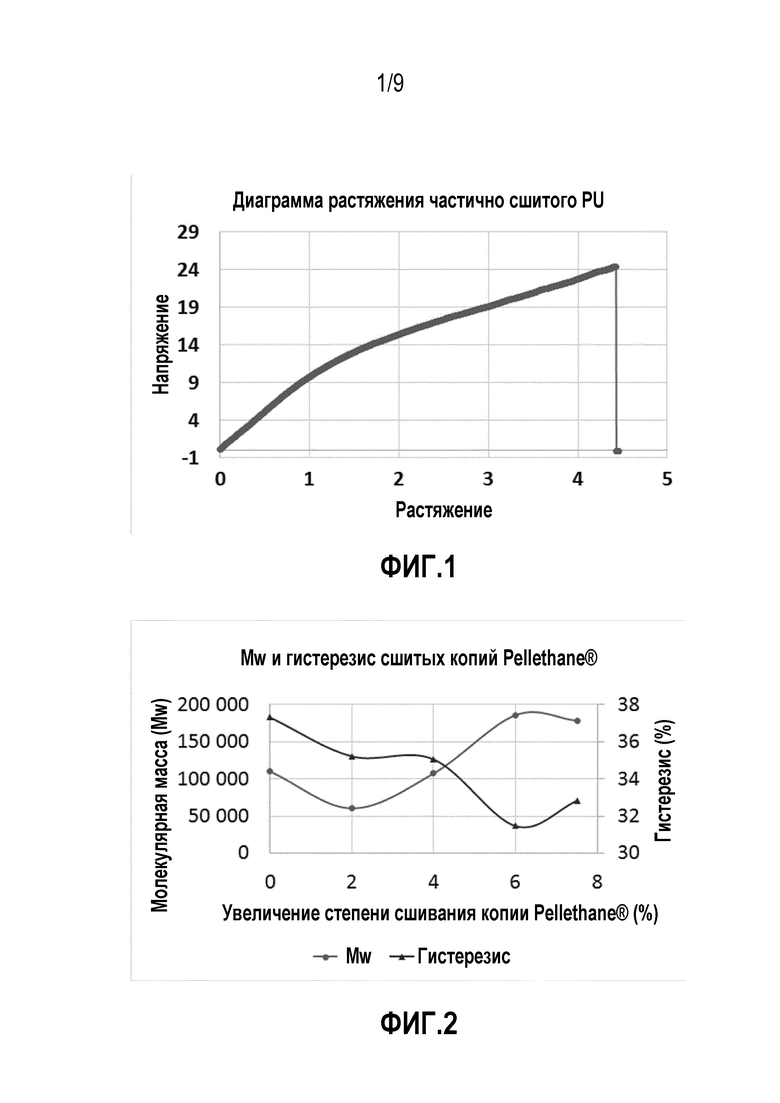

фиг. 2 представляет график, иллюстрирующий изменение гистерезиса и молекулярной массы полиуретана, содержащего мягкие сегменты PTMEG, при увеличении степени сшивания (пример 3a);

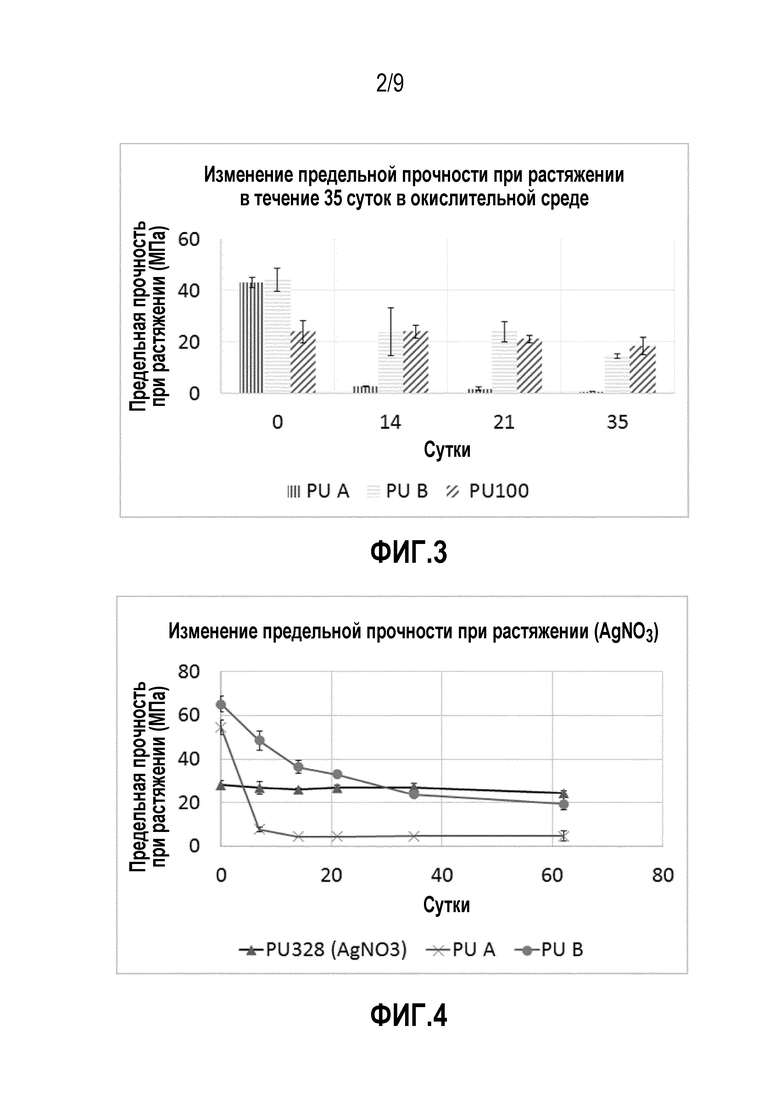

фиг. 3 представляет график, иллюстрирующий изменения предельной прочности при растяжении в окислительной среде для синтезированного полимера с алифатическим углеводородным мягким сегментом (PU 100) и товарных контрольных полиуретанов, включая PU A (простополиэфирный мягкий сегмент) и PU B (поликарбонат, содержащий 20% силоксанов, в качестве мягкого сегмента) (пример 4);

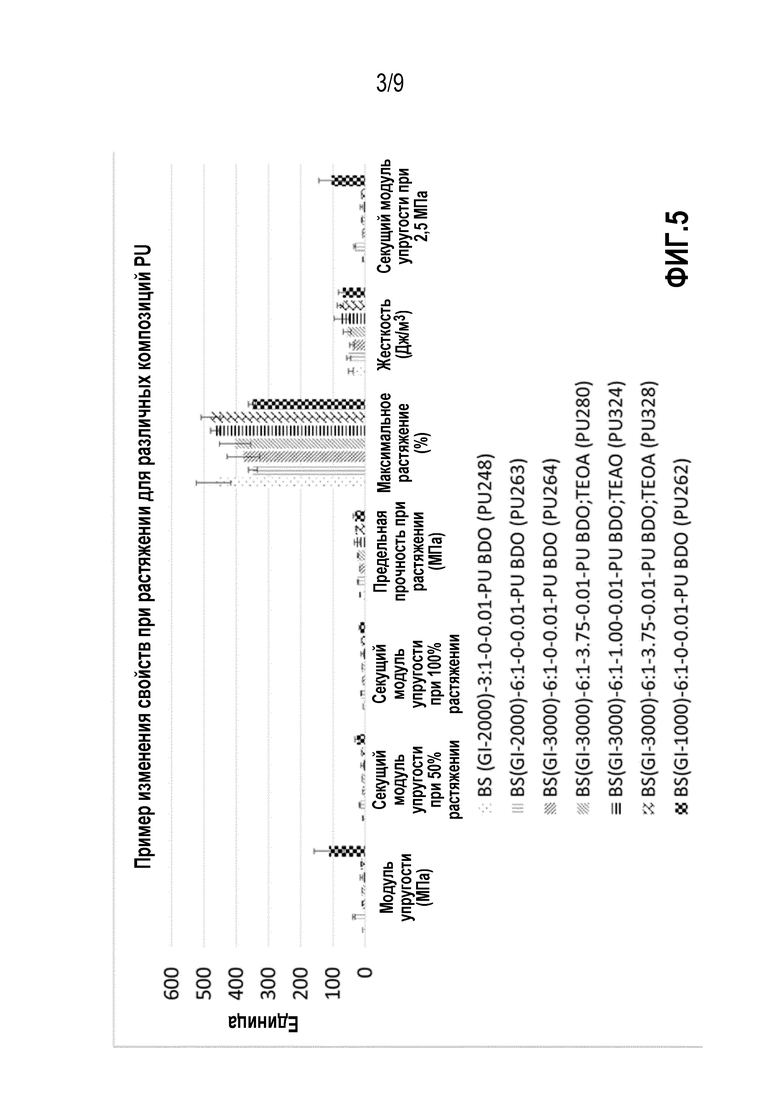

фиг. 4 представляет график, иллюстрирующий предельную прочность при растяжении (UTS) в окислительной среде для PU328 и товарных контрольных полиуретанов PU A и PU B (пример 5);

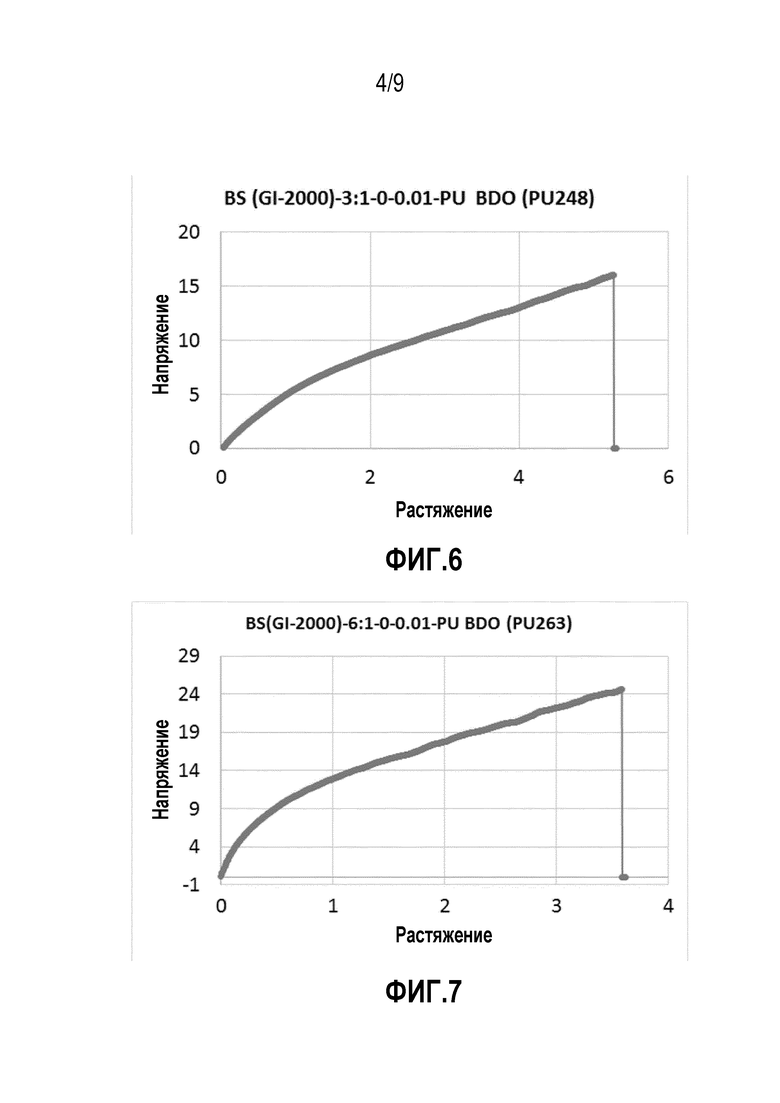

фиг. 5 представляет график, иллюстрирующий механические свойства различных полиуретановых композиций, содержащих различные алифатический мягкие сегменты;

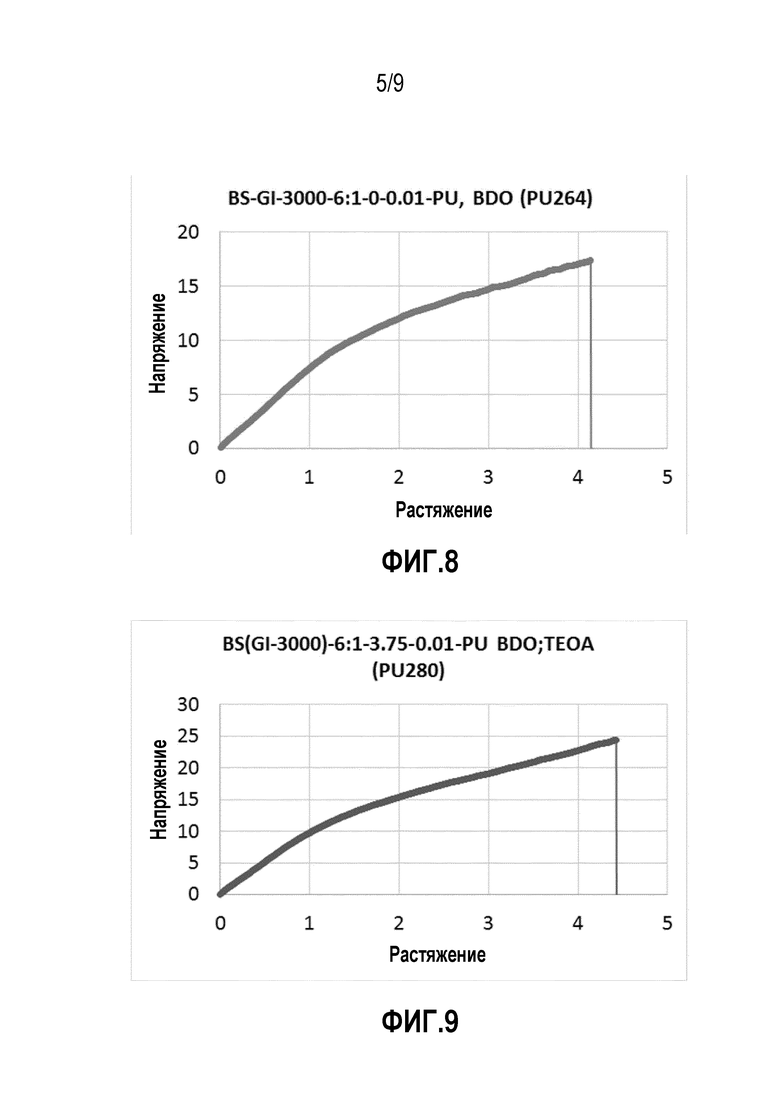

фиг. 6 представляет диаграмму растяжения образца BS-(GI-2000)-3:1-0-0,01-PU BDO (PU248);

фиг. 7 представляет диаграмму растяжения образца BS-(GI-2000)-6:1-0-0,01-PU BDO (PU263);

фиг. 8 представляет диаграмму растяжения образца BS-(GI-3000)-6:1-0-0,01-PU BDO (PU264);

фиг. 9 представляет диаграмму растяжения образца BS-(GI-3000)-6:1-3,75-0,01-PU BDO; TEOA (PU280);

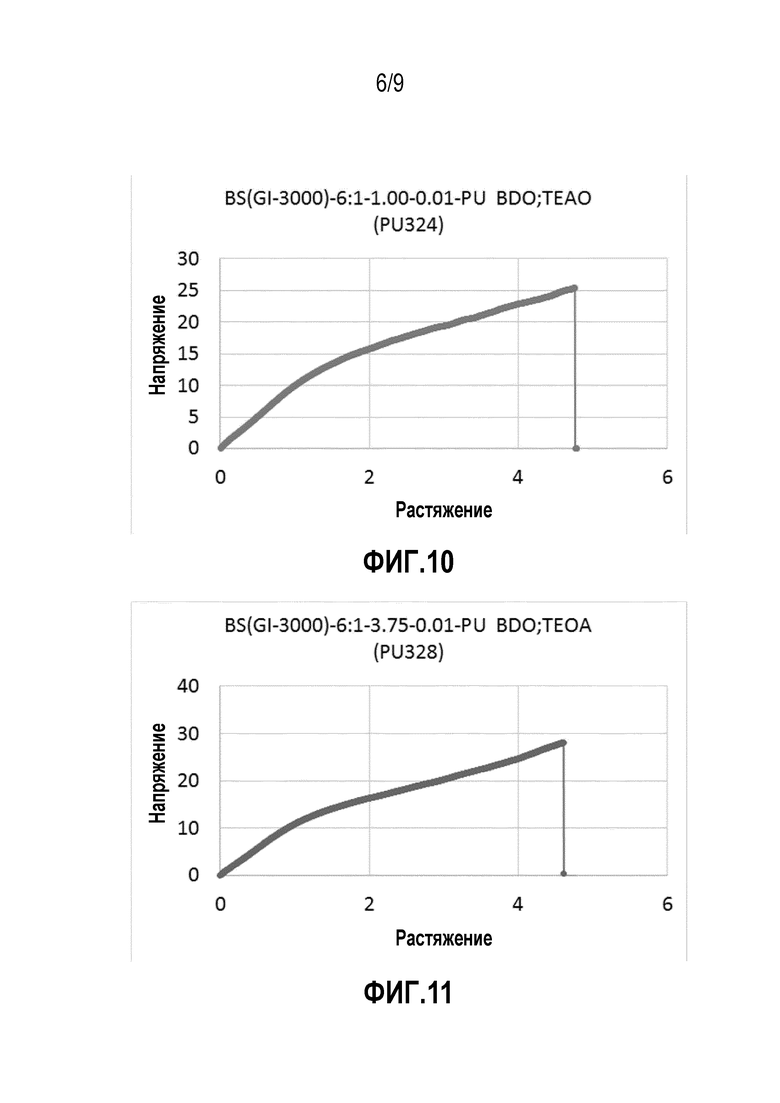

фиг. 10 представляет диаграмму растяжения образца BS-(GI-3000)-6:1-1,00-0,01-PU BDO; TEAO (PU324);

фиг. 11 представляет диаграмму растяжения образца BS-(GI-3000)-6:1-3,75-0,01-PU BDO; TEAO (PU328); и

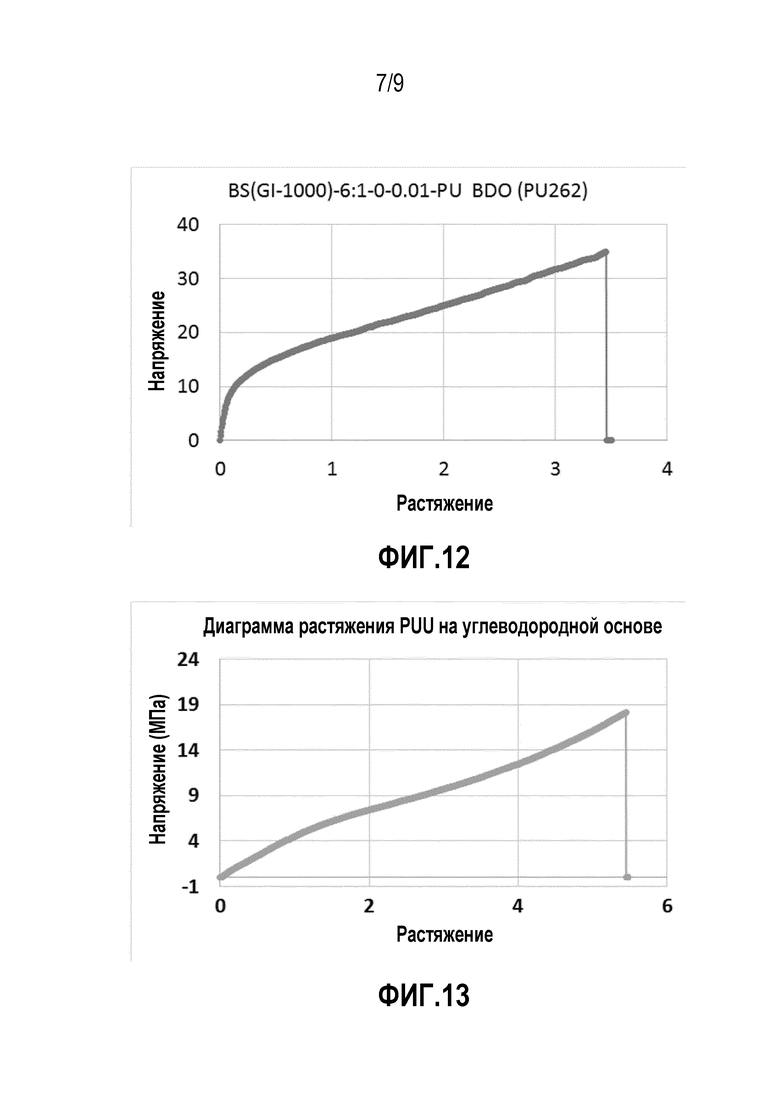

фиг. 12 представляет диаграмму растяжения образца BS-(GI-1000)-6:1-0-0,01-PU BDO (PU262);

фиг. 13 представляет диаграмму растяжения полиуретановой композиции на углеводородной основе, изготовленной с использованием алифатического мягкого сегмента (пример 6);

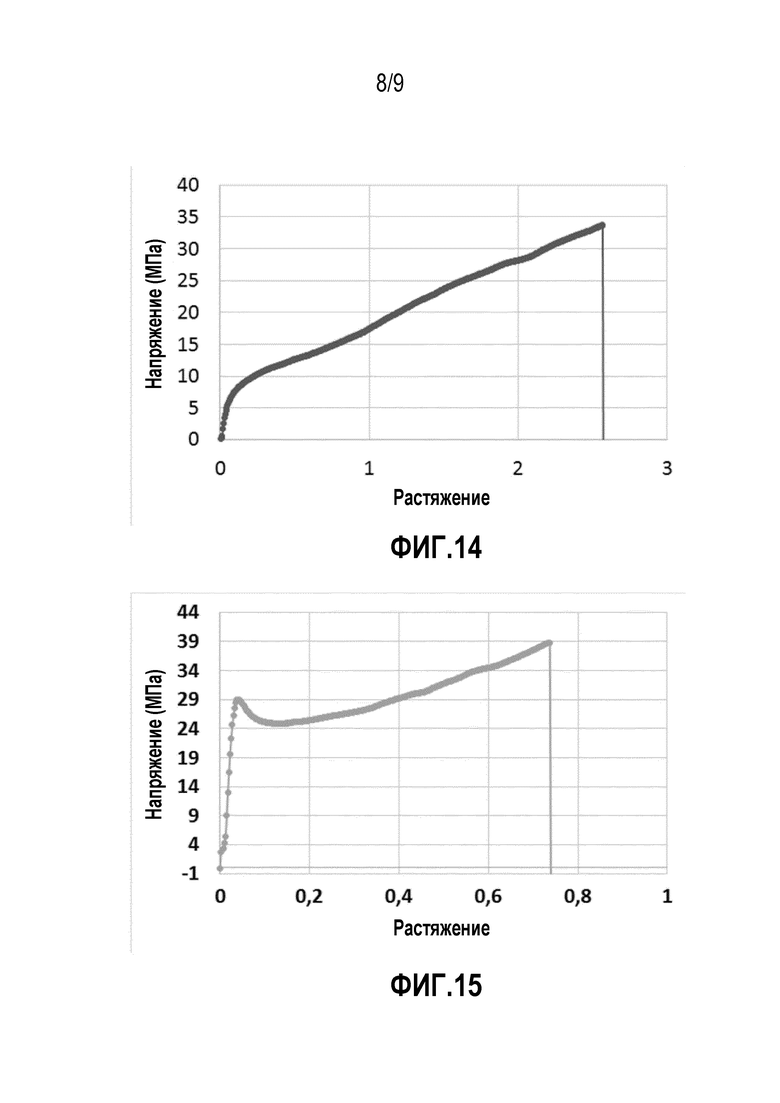

фиг. 14 представляет диаграмму растяжения полиуретанкарбамида (PUU), синтезированного с использованием двухстадийного процесса (пример 8);

фиг. 15 представляет диаграмму растяжения образца, полученного в ходе реакции полиуретанкарбамида, полученного с использованием двухстадийного способа синтеза полиуретана на основе растворителя (пример 10);

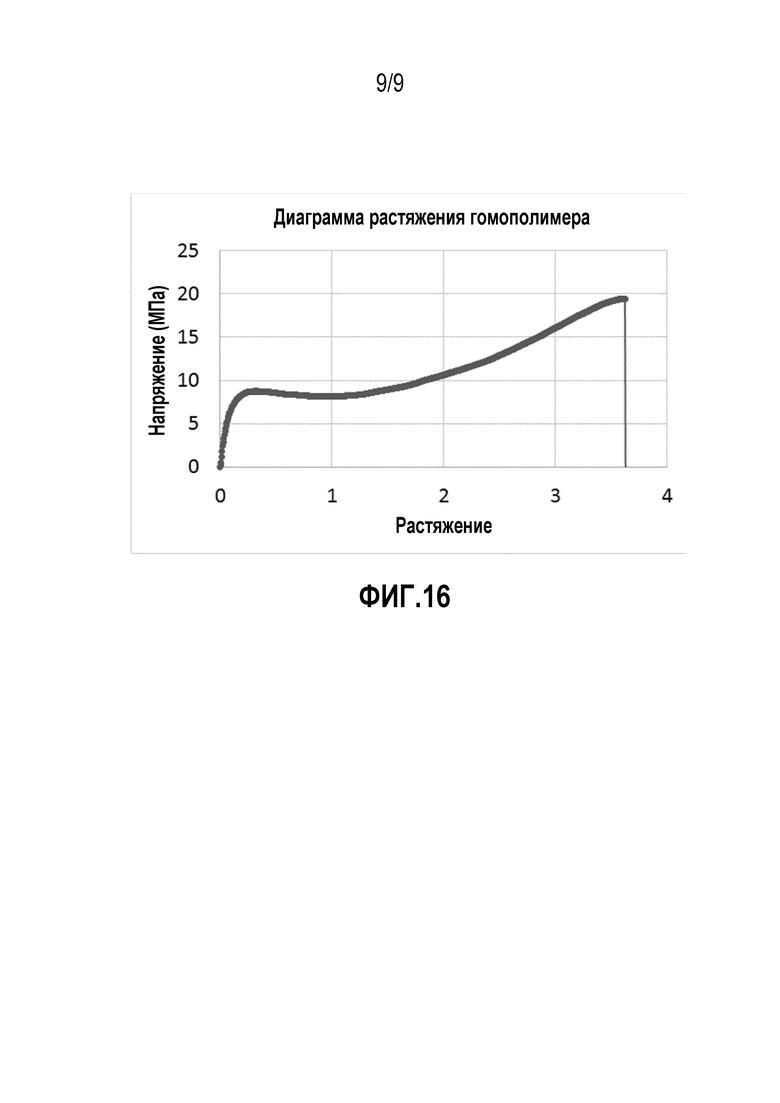

фиг. 16 представляет диаграмму растяжения образца, полученного в результате объемной полимеризации гомополимера в процессе одностадийного синтеза (пример 11);

Подробное описание изобретения

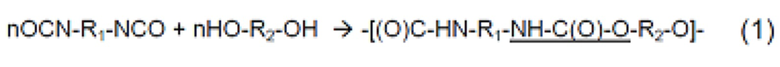

Полиуретан (PU) представляет собой полимер, содержащий уретановые (также называются карбаматные) группы. Простой полиуретан может быть получен в ходе реакции диизоцианата (DI) и диола с образованием полимера, содержащего уретановые группы (подчеркнуто):

Сегментированный PU представляет собой полимер, который может быть превращен в эластичный (термопластический эластомер) посредством осуществления вышеупомянутой реакции с олигомерным или полимерным диолом: HO-R2-OH (где в качестве R2 присутствует сложноэфирная/простоэфирная/силоксановая/углеводородная группа, которая называется мягким сегментом) и избытом DI, например:

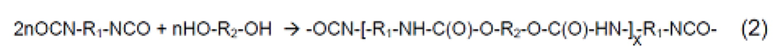

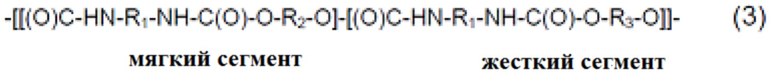

и затем с диолом (обычно это короткий мономерный диол, такой как бутандиол ((BDO): HO-R3-OH), где образуется:

Происходит разделение фаз, в котором жесткие сегменты соединяются, образуя виртуальные сшивки между мягкими сегментами, что придает эластомерные свойства PU. Виртуальное сшивание называется в настоящем описании термином «сшивание типа 1».

Вышеупомянутый двухстадийный процесс (включающий стадии 2 и 3) может быть заменен так называемым одностадийным процессом, осуществляемым в одном реакторе, в котором реагируют три компонента (одновременно, а не последовательно). Такой же процесс применяться к удлинению цепи с помощью диаминов, как описано ниже.

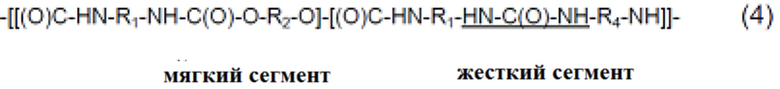

Когда диамины (H2N-R4-NH2) используются для удлинения цепи форполимера, образуется полиуретанкарбамид (PUU) (который содержит как уретановые, так и карбамидные связи), как представлено ниже формулой (4):

Реакция изоцианатов с аминами осуществляется значительно быстрее, чем реакция со спиртами.

Карбамидные группы обычно образуют более прочные виртуальные сшивки (посредством водородных связей), чем уретаны, и часто придают более прочные механические свойства. (NH...N=13 кДж/моль > NH…O=8 кДж/моль).

Однако свободный изоцианат может также реагировать с карбаматным и карбамидным азотом, образуя аллофанат и биурет, соответственно. Указанные побочные реакции могут вызывать ковалентное сшивание материала (называется в настоящем описании термином «сшивание типа 2»). Это может оказаться благоприятным, поскольку придает прочность, но не вносит ограничения, например, возможности обработки после реакции.

Третий способ сшивания (называется в настоящем описании термином «сшивание типа 3» включает использование трехфункциональных или многофункциональных спиртов или аминов, т. е. R5-(OH)n или R6-(NH2)n, где n=3, 4, 5 и т. д. Если указанные радикалы используются вместо R3 и/или R4 (или в достаточно больших количествах), происходит чрезмерное сшивание полимера, а если лишь относительно небольшое количество R5 и/или R6 используется в сочетании с R3 и/или R4, происходит частичное или слабое сшивание.

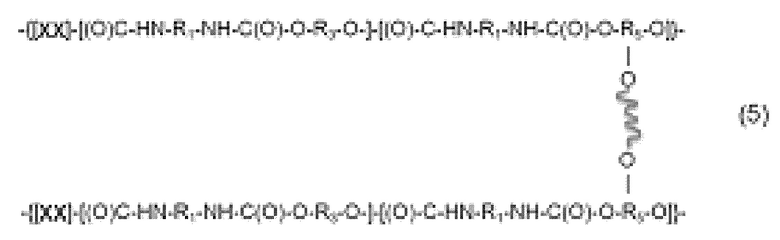

Например, с триолом в качестве сшивающего вещества:

с

или с триамином в качестве сшивающего вещества:

где представляет собой сшивку между представленными цепями. Сшивка может также образовываться секцией, обозначенной «XX».

представляет собой сшивку между представленными цепями. Сшивка может также образовываться секцией, обозначенной «XX».

Это представляет собой «сшивание типа 3», в котором сам сшивающий фрагмент может представлять собой полимерную цепь с концевой изоцианатной группой или мономерный диизоцианат (с которым прореагировала третья (или четвертая, пятая и т. д.) гидроксильная группа или аминогруппа сшивающего вещества посредством уретановой или карбамидной связи, соответственно.

Примечание: сшивка присоединяется к основным цепям, образуя уретановые, карбамидные, аллофанатные или биуретные связи. Обрыв цепи линейных, разветвленных или сшитых полимеров осуществляют изоцианатные, гидроксильные или аминогруппы, предпочтительно две последние группы.

Когда алканоламины (H2N-R7-OH) используются для удлинения цепи форполимера, полиуретанкарбамид также образуется, но с другим распределением уретановых и карбамидных связей по отношению к случаю, в котором используются только диамины.

Должно быть очевидным, что приведенные выше формулы представляют собой примерные сегментированные полиуретаны и полиуретанкарбамиды, т. е. что сочетания диолов, диаминов и алканоламинов в качестве удлинителей цепи и/или сочетания полиолов или полиаминов в качестве сшивающих веществ могут использоваться для реакции с диизоцианатом в присутствии или при отсутствии мягкого сегмента диола.

Свойства полиуретана можно регулировать, изменяя соотношение жестких и мягких сегментов, а также используемую процентную степень сшивания. Существуют различные определения:

%HS=[Эквив.(удлинитель)+ Эквив.(связующее)/Эквив.(DI)]×100 (8a)

Уравнение (8a) представляет процентную долю DI, используемого для реакции с удлинителем цепи (и связующим, где это применимо) для получения жесткого сегмента (HS) на основе эквивалентности.

Содержание HS также часто определяется на массовой основе, и в таком случае:

%HSm=Масса(DI)+Масса(удлинитель)+Масса(связующее)/Полная масса]×100 (8b)

Процентная степень сшивания (%Xex) может определяться по отношению к сумме удлинителя цепи и сшивающего вещества:

%Xex={Эквив.(связующее)/[Эквив.(удлинитель)+Эквив.(связующее)]}×100 (9a)

или, предпочтительно как процентная доля DI:

%XDI=[Эквив.(связующее)/Эквив.(DI)]×100 (9b)

Приведенные количества часто выражены как эквивалентные массы или соответствующие доли, например, для MDI (Молекулярная масса=250,25): эквивалентная масса=250,25/2=125,13 в пересчете на NCO. Таким образом, 15,64 г MDI составляет 1/8 эквивалентной массы.

Другие (побочные) реакции:

Изоцианаты образуют амины и CO2 при контакте с водой, образующиеся амины могут затем реагировать с другими изоцианатами. Таким образом, все реакции должны осуществляться с сухими растворителями и реагентами.

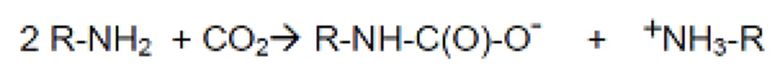

Диамины могут реагировать с CO2, образуя карбаматы аммония (аминное помутнение):

и/или с CO2 и H2O на воздухе, образуя бикарбонаты аммония:

Указанные реакции известны специалистам в данной области техники; следует применять меры предосторожности при работе с указанными реагентами для их защиты от воды и воздуха. Азеотропная дистилляция для удаления воды из реакционной смеси и продувание инертным газом используются для предотвращения или, по меньшей мере, ограничения указанных реакций.

Механические свойства определяются следующим образом:

Напряжение=сила/(площадь поперечного сечения), выражается в МПа.

Растяжение=(длина - исходная длина)/исходная длина [безразмерная величина] или процентное соотношение (например, значение растяжения, равное 2, соответствует 200%)

Жесткость=площадь под диаграммой растяжения [Дж/м3=Па]

Далее настоящее изобретение будет описано более подробно с представлением следующих неограничительных примеров.

Примеры

Список реагентов, используемых в представленных примерах

Диизоцианаты (OCN-R1-NCO):

4,4-метилендифенилдиизоцианат (MDI),

димерилдиизоцианат1 (DDI),

2,4- и 2,6-толуолдиизоцианат (TDI),

1,5-нафталиндиизоцианат (NDI),

метиленбистолуолдиизоцианат (MBTDI),

метиленбис(4,4-циклогексилизоцианат) (HMDI),

1,4-циклогександиизоцианат (CHDI),

изофорондиизоцианат (IPDI).

1* Указанные соединения являются производными димерных кислот: термин «димерные кислоты», который используется в настоящем документе, означает кислоты, описанные и обсуждаемые в книге «Димерные кислоты», редактор Edward C. Leonard, издательство Humko Sheffield Chemical, 1975 г. Димерные кислоты представляют собой продукты присоединения Дильса-Альдера или другого процесса соединения двух алифатических ненасыщенных жирных кислот, содержащих преимущественно 18 атомов углерода. Димерные кислоты принимают форму одного кольца, двойного кольца или структур с разветвленной цепью, содержащих преимущественно две карбоксильные функциональные группы.

Олигомерные диолы (HO-R2-OH)

На простоэфирной основе:

простой политетраметиленэфиргликоль (PTMEG) (номинальная молекулярная масса составляет, например, но не ограничивается этим, 650, 1000),

полигексаметиленоксиддиол (PHMO).

На углеводородной основе (предпочтительно):

содержащий концевые гидроксильные группы гидрированный полибутадиен (HPBD, например, Krasol HLBH-P 2000),

димерный диол* (DDO).

Диольные удлинители цепи (HO-R3-OH):

1,4-бутандиол (BDO),

этандиол (EDO),

этилен гликоль,

гександиол (HDO).

Диаминные удлинители цепи (H2N-R4-NH2):

гексаметилендиамин (HMDA),

этилендиамин (EDA),

бутандиамин (BDA),

триметилгексаметилендиамин (TMDA),

4,4'-метиленбис(2-хлоранилин) (MOCA),

димерилдиамин,

гидрированный метилендианилид (MDAH).

Полиольные сшивающие вещества (R5-(OH)n), где n=3, 4, 5 и т. д.:

триметилолпропан (TMP),

триэтаноламин (TEOA),

пентаэритрит (PERT),

N,N,N,N-тетракис(2-гидроксиэтил)этилендиамин (THEED),

Полиамины (R6-(NH2)n, где n=3, 4, 5 и т. д.:

меламин,

диэтилентриамин,

спермин, спермидин.

Алканоламинные удлинители цепи (H2N-R7-OH):

этаноламин

3-амино-1-пропанол,

4-амино-1-бутанол,

4-аминофенол.

Растворители для синтеза PU

Следующий список представляет некоторые из растворителей, используемых для реакций полимеризации в растворе; в некоторых случаях является подходящим единственный растворитель, который способен растворять не только исходные материалы, но также продукты реакции; в других случаях, например, когда используются углеводородные мягкие сегменты, для достижения заданной цели может потребоваться смесь растворителей.

Подходящие растворители, которые были также использованы в сочетаниях растворителей, представлены ниже в таблице 1.

Таблица 1. Подходящие растворители

(1)=пожелтение: возможность образования основания Шиффа в реакции между амином и кетоном

X=не растворяет

O=растворяет

N=не определено

Все растворители, перечисленные в таблице 1, были использованы в качестве растворителей для синтеза полиуретанкарбамидов, содержащих HPBD в качестве мягкого сегмента. Ни один растворитель, используемый индивидуально, не оказался достаточным для удержания полимера в растворе в течение процесса синтеза. Неполярный HPBD и полярные карбамидные группы с трудом растворяются в одном растворителе, и, таким образом, были исследованы смеси полярных и неполярных растворителей.

Таким образом, растворители были использованы в сочетании в определенных случаях, как описано ниже в примерах, вследствие нерастворимости карбамида и/или HPBD в обычных растворителях. Исследованные смеси представляли собой: анизол/NMP, хлорбензол/NMP, орто-дихлорбензол/NMP, толуол/DMAc, толуол/NMP, толуол/DMF, хлороформ/DMF, THF/NMP, THF/DMAc. Наиболее успешным оказалось сочетание орто-дихлорбензол/NMP.

1. Частично сшитый PU

Согласно одному варианту осуществления настоящего изобретения, предлагается частично сшитый полиуретановый полимер, содержащий метилендифенилдиизоцианат (MDI) и алифатический углеводородный мягкий сегмент с бутандиолом (BDO) в качестве удлинителя цепи и трехфункциональный амин и/или спиртовое сшивающее вещество. Полимеры данного типа представляют собой уникальные уретаны для медицинских целей. Частично сшитый полимер проявляет модуль упругости в интервале от 4 до 15 МПа, предельную прочность при растяжении от 2 до 25 МПа, максимальное растяжение от 350 до 600% и жесткость от 25 до 60 Дж/м3.

Алифатический углеводородный мягкий сегмент представляет собой гидрированный полибутадиендиол (HPBD), у которого функциональность составляет от 1,9 до 2,2, предпочтительно 1,9, и молекулярная масса составляет от 2000 до 3000, предпочтительно 2100 или 3000, и трехфункциональное сшивающее вещество представляет собой TMP или TEAO, составляя от 3 до 15% и предпочтительно от 3,75 до 10% полимера (в пересчете на диизоцианатные эквиваленты).

Частично сшитый полимер получают в системе растворителей, содержащей смесь толуола и DMF в соотношении 4:1 или смесь DMAc и толуола в соотношении 1:1.

Частично сшитый полиуретановый полимер имеет область линейных упругих деформаций в интервале от 5 до 100%, предпочтительно от 10 до 60% и предпочтительнее 10-35%.

Данный вариант осуществления предусматривает введение сшивок («сшивание типа 3», описанное выше) и «титрование до такой степени, чтобы улучшались механические свойства материала (в целях повышения прочности и жесткости или снижения гистерезиса и ползучести) при одновременном сохранении растворимости полимера; в таком случае без превращения геля в жидкость. Последнее условие является важным для осуществления обработки е использованием раствора (такой как нанесение покрытия путем погружения и распыления) для превращения полимера в изделие.

Пример 1 (PU280)

Следующий пример представляет синтез и механические свойства, полученные посредством введения сшивок в полиуретан. Полимеры содержат MDI, HPBD и BDO (удлинитель цепи), вводятся TEOA в качестве сшивающего вещества и дибутилолово в качестве катализатора, и очевидно, что данные принципы могут также распространяться на полиуретаны и полиуретанкарбамиды, содержащие углеводородные мягкие сегменты и диаминные удлинители цепи.

Синтез полиуретана, содержащего алифатический углеводородный мягкий сегмент.

Реагенты представлены ниже в таблице 2. Гидрированный полибутадиендиол (HPBD), полученный в качестве образца от компании Nippon Soda (Япония), имеет функциональность 1,9 и молекулярную массу 3000.

Таблица 2. Реагенты, используемые в примере 1

HSeq=82%

HPBD (диол) добавляли в реакционный резервуар объемом 250 мл с последующим добавлением 100 г системы растворителей, содержащей толуол и DMAc в соотношении 1:1, в атмосфере газообразного аргона. Раствор нагревали до 75°C и перемешивали до полного растворения HPBD. Устанавливали аппарат Дина-Старка, и раствор нагревали до дефлегмации. Удаляли 16 г растворителя, чтобы обеспечить удаление любой остаточной воды. Реакционную смесь охлаждали до 75°C, а затем MDI добавляли в реакционный резервуар. Через 30 минут получали прозрачный раствор повышенной вязкости. В реакционную смесь добавляли BDO и TEAO (в 12 г DMAc), а затем еще 12 г DMAc. Далее реакция в системе продолжалась в течение 3 часов.

Отливали пленки (посредством литья раствора с последующим испарительным высушиванием), и осуществляли испытание при растяжении высушенных пленок. Ниже таблица 3 представляет свойства, и фиг. 1 представляет диаграмму растяжения частично сшитого PU.

Таблица 3. Свойства литых пленок из полимера в примере 1

Пример 2 (PU033)

Следующие примеры представляют постепенное добавление и увеличение числа сшивок в полиуретане. Полимеры содержат MDI, HPBD и BDO (удлинитель цепи) с введением TMP (в качестве сшивающего вещества). Очевидно, что данные принципы могут также распространяться на полиуретаны и полиуретанкарбамиды, содержащие углеводородные мягкие сегменты и диаминные удлинители цепи.

Пример 2a. Синтез полиуретана, содержащего алифатический углеводородный мягкий сегмент

Реагенты представлены ниже в таблице 4. Гидрированный полибутадиендиол (HPBD), полученный в качестве образца от компании Cray Valley, является представителем семейства продуктов Krasol. Его функциональность составляет 1,9, и молекулярная масса составляет 2100.

Таблица 4. Реагенты, используемые в примере 2a

HSeq=50%

HPBD (диол) добавляли в реакционный резервуар объемом 500 мл, содержащий 90 г системы растворителей толуол:DMF в соотношении 4:1, и перемешивали по полного растворения HPBD. Затем 4,4-MDI добавляли в реакционный резервуар, который устанавливали в нагревательный кожух. Через 1 ч (T=55-95°C) получали прозрачный раствор повышенной вязкости. Раствор BDO (в 38 г системы растворителей) с помощью пипетки добавляли в реакционную смесь, а затем добавляли еще 31 г растворителя. Далее реакция в системе продолжалась в течение 1,5 часов.

Отливали пленки (посредством литья раствора с последующим испарительным высушиванием), и осуществляли испытание при растяжении высушенных пленок (свойства представлены ниже в таблице 5). Аналогичные процедуры осуществляли для реализации примеров 2b и 2c с тем отличием, что функциональное сшивающее вещество TMP добавляли на эквивалентном уровне 5% в примере 2b и 10% в примере 2c по отношению к изоцианату (согласно определению в приведенном выше уравнении 9b).

Механические свойства полимеров в трех примерах представлены ниже в таблице 5. Общее повышение прочность при растяжении может представлять собой увеличение плотности сшивания.

Таблица 5. Механические свойства полимеров

Пример 3 (PU206, PU217, PU216, PU215 и PU211)

Следующий примеры также представляют постепенное добавление и увеличение числа сшивок в полиуретане, но в отношении улучшения гистерезиса. Полимеры содержат MDI, PTMEG и BDO (удлинитель цепи) с введением TEOA (в качестве сшивающего вещества). Очевидно, что данные принципы могут также распространяться на полиуретаны и полиуретанкарбамиды, содержащие углеводородные мягкие сегменты и диаминные удлинители цепи.

Пример 3a. Синтез полиуретана (PU206), содержащего мягкий сегмент PTMEG

Реагенты для синтеза представлены ниже в таблице 6. PTMEG, полученный от компании Sigma Aldrich (номер по каталогу 345288; CAS: 25190-06-1), имеет функциональность 2 и номинальную молекулярную массу 650.

Таблица 6. Реагенты, используемые в примере 3a

HSeq=48%

В реакционный резервуар объемом 250 мл добавляли PTMEG вместе с 111 г DMAc в качестве растворителя и перемешивали до полного растворения PTMEG. Реакционную смесь нагревали до 65°C, а затем в реакционный резервуар добавляли MDI (в 10 г DMAc). Через 5 минут реакционную смесь дополнительно нагревали до 75°C. Через 1 час получали прозрачный раствор повышенной вязкости. В реакционную смесь добавляли раствор BDO (в 10 г DMAc), и реакцию продолжали в течение 1,5 часов.

Отливали пленки (посредством литья раствора с последующим испарительным высушиванием), а затем исследовали молекулярную массу и гистерезис (см. фиг. 2).

Аналогичные процедуры осуществляли для реализации примеров 3b-3e, где образцы 3b-3e содержали 2%, 4%, 6% и 7,5% трехфункционального сшивающего вещества TEOA, соответственно, по отношению к изоцианату (согласно определению в приведенном выше уравнении 9b).

Изменения гистерезиса (треугольники) и молекулярной массы полимеров представлены на фиг. 2.

Увеличение гистерезиса, составляющее приблизительно 17%, наблюдалось при степени сшивания 6%. Однако согласно ожиданиям наблюдалось, в общем, уменьшение гистерезиса при увеличении сшивания, когда увеличивалась молекулярная масса (кружки).

Интересно, что образец 3e, который содержал 7,5% сшивающего вещества, превращался в гель через сутки после завершения реакции. Гелеобразование могло становиться обратимым посредством инкубации полимерного геля при 110°C в течение 24 часов.

1A. Устойчивость к окислению полиуретанов, содержащих углеводородные мягкие сегменты

Согласно данному варианту осуществления настоящего изобретения, предлагается, например, полиуретан, содержащий MDI (диизоцианат), HPBD (диол) в качестве мягкого сегмента и BDO в качестве удлинителя цепи, подвергаемый напряжению в окислительной среде, в целях демонстрации устойчивости к окислению полиуретана, содержащего углеводородные мягкие сегменты.

Пример 4. Исследование старения при напряжении в окислительной среде

Полиуретан, состоящий из MDI, HPBD (диол) и BDO в качестве удлинителя цепи, синтезировали в двухстадийном процессе при 75°C (PU100, содержащий алифатический углеводородный мягкий сегмент), как описано ниже в примере 6. Пленки отливали из синтезированного полимера, как в примере 3, а также из двух товарных полиуретанов, которые служили в качестве контрольных образцов (PU A, содержащий простополиэфирный мягкий сегмент; PU B-поликарбонат, содержащий 20% силоксанов в качестве мягкого сегмента). Из пленок вырезали образцы в форме гантели, которые подвергали исследованию в агрессивной окислительной среде (раствор 0,1 М AgNO3) при 90°C в течение 35 суток. Образцы извлекали через 7, 14, 21 и 35 суток для анализа посредством испытания при растяжении. Результаты показывают, что синтезированный полимер, содержащий HPBD (PU100), как описано выше, является устойчивым к окислительному разложению, в то время как товарные стандартные образцы PU A и PU B подвергаются разложению, как представлено на фиг. 3. PU A разлагается полностью, а PU B проявляет некоторое начальное разложение, но затем сохраняет некоторую устойчивость.

Пример 5. Исследование старения при напряжении в окислительной среде № 2

Полиуретан, синтезированный согласно составу и способу примера 1, также подвергали исследованию при окислении в таких же условиях и с такими же контрольными образцами, которые описаны в примере 4. Из результатов, представленных на фиг. 4, становится очевидным, что полиуретан, содержащий HPBD диол в качестве мягкого сегмента, является устойчивым к окислению даже с другим составом в отношении плотности сшивания и соотношения жестких сегментов и мягких сегментов. Вариационный анализ (ANOVA) и проверка по критерию Стьюдента были выполнены для данных, полученных при исследовании окисления, и результаты показывают, что в случае полиуретана, содержащего HPBD диол, отсутствовало статистически значимое изменение предельной прочности при растяжении в период от 0 до 62 суток (значение p=0,186 (ANOVA). Соответствующие значения для PU B показывают, что происходило уменьшение предельной прочности при растяжении на 70% в период от 0 до 62 суток (значение p составляло 1,45⋅10-5 для вариационного анализа (ANOVA) и 3,26⋅10-5 для проверки по критерию Стьюдента. Этот результат демонстрирует повышенную устойчивость полиуретана, содержащего HPBD диол, по сравнению с контрольным полиуретаном.

1B. Диапазон механических свойств полиуретанов с алифатическим углеводородным мягким сегментом согласно настоящему изобретению

Согласно следующим вариантам осуществления настоящего изобретения, предлагается полиуретановый полимер, содержащий метилендифенилдиизоцианат (MDI) и алифатический углеводородный мягкий сегмент (HPBD-диол) с бутандиолом (BDO) в качестве удлинителя цепи. Согласно вариантам осуществления, в нем могут присутствовать или отсутствовать трехфункциональный спирт в качестве сшивающего вещества и дибутилолово в качестве катализатора (см. приведенные ниже примечания). Данный тип полиуретановых полимеров является уникальным для применения в медицине. Частично сшитый полимер проявляет модуль упругости в интервале от 4 до 110 МПа, предельную прочность при растяжении от 8 до 30 МПа, максимальное растяжение от 348 до 594% и жесткость от 40 до 77 Дж/м3.

Все указанные полиуретаны синтезировали согласно двухстадийному способу, как описано в примере 1, используя соответствующие реагенты и стехиометрические соотношения, и результаты представлены на фиг. 5-12.

Примечания:

BS (GI-#)=Mw мягкого сегмента, т. е. 1000, 2000 или 3000

6:1 или 3:1=соотношение MDI и HPBD диола

0 или 1,00 или 3,75=процентное сшивание в пересчете на эквивалент HS

0 или 0,01=отсутствие или присутствие катализатора и его процентное содержание как эквивалент HS

BDO=используемый удлинитель цепи

TEOA=используемое сшивающее вещество

2. Углеводородные мягкие сегменты

Согласно следующему варианту осуществления настоящего изобретения, предлагается полиуретан, получаемый в результате реакции гидрированного полибутадиендиола в качестве алифатического углеводородного мягкого сегмента с MDI в двухстадийном процессе. Реакция осуществляется в смеси орто-дихлорбензола и N-метил-2-пирролидона в соотношении 1:1 (5,8:4,2). После этого добавляют гексаметилендиамин (HMDA), растворенный системе растворителей, представляющей собой смесь орто-дихлорбензола и NMP в соотношении 1:1. Получаемый полимер имеет предельную прочность при растяжении 18 МПа и секущий модуль упругости при 50% растяжении 4,7 МПа.

Исторически изготавливались полиуретаны, имеющие мягкие сегменты, содержащие сложноэфирные и простоэфирные группы, которые, соответственно, являются неустойчивыми к гидролизу и окислению в условиях организма. Недавно были предложены уретаны, имеющие мягкие сегменты, содержащие карбонатные или силоксановые группы, которые оказались более устойчивыми, но показано, что они также подвергаются гидролитическому разложению.

В результате использования только практически насыщенных углеводородных мягких сегментов получаются полимеры с повышенной устойчивостью к гидролизу и окислению. Как показано выше в примерах 1, 2 и 3 выше, посредством титрования величины сшивания PU может быть достигнуто улучшение прочности, жесткости и гистерезиса PU. Кроме того, использование карбамида в изготовлении PU также приводит к улучшению механических свойств, возможный результат представляют собой термически преобразуемые гели, такие как в примерах 1 и 3.

Пример 6 (PU044)

Данную полиуретановую композицию изготавливали, используя алифатический мягкий сегмент. Мягкий сегмент представляет собой гидрированный полибутадиендиол (HPBD) от компании Cray Valley, имеющий молекулярную массу 2100. Реакцию осуществляли в двухстадийном процессе в смеси орто-дихлорбензола и N-метил-2-пирролидона. Используемые исходные материалы представлены ниже в таблице 7. Все материалы были получены от компании Sigma Aldrich, за исключением HPBD (Cray Valley). MDI дистиллировали перед использованием.

Таблица 7. Реагенты, используемые в примере 6

HSeq=50%

В реакционный резервуар помещали HTPB и 62 г растворителя (дихлорбензол и NMP в соотношении 58:42) и осуществляли перемешивание до гомогенного состояния. В раствор добавляли MDI, и осуществляли перемешивание без нагревания в течение 80 минут, а затем при 60°C в течение 20 минут. HMDA растворяли в 60 г растворителя (дихлорбензол/NMP в соотношении 50/50) и добавляли каплями в перемешиваемую реакционную смесь. Получали прозрачный раствор.

Пленки отливали на листах из полиэтилентерефталата (Mylar) через 3 часа после добавления HMDA. Пленки высушивали при 60°C в течение ночи, и гантелеобразные образцы вырезали, используя штамп согласно стандарту ASTM 1708. Диаграмма растяжения представлена на фиг. 13. Предельная прочность при растяжении (UTS) составляла 18,1 МПа, и секущий модуль упругости при 50% растяжении составлял 4,7 МПа.

3. Использование алканоламинов в качестве удлинителей цепи

Согласно данному варианту осуществления настоящего изобретения, предлагается, например, полиуретанкарбамид, содержащий MDI (диизоцианат), HPBD (диол) в качестве мягкого сегмента и 4-амино-1-бутанол в качестве удлинителя цепи, проявляющий повышенную прочность по сравнению с PU, содержащим BDO в качестве удлинителя цепи.

Пример 7. Алканоламин (4-амино-1-бутанол) в качестве удлинителя цепи (PU231)

Полиуретан, содержащий MDI, HPBD (диол) и 4-амино-1-бутанол в качестве удлинителя цепи, синтезировали в двухстадийном процессе при 75°C, как описано в примере 1, согласно составу, представленному ниже в таблице 8. Это можно также осуществлять в одностадийном процессе.

Таблица 8. Реагенты, используемые в примере 7

HSeq=65%

Пленки отливали в чашки Петри через 24 часа после добавления 4-амино-1-бутанола. Пленки высушивали при 75°C в течение ночи, и гантелеобразные образцы вырезали, используя штамп согласно стандарту ASTM 1708. Данные испытания при растяжении, представленные ниже в таблице 9, сравнивали с синтезированным PU, содержащим BDO в качестве удлинителя цепи (2a). Наблюдается очевидное увеличение предельной прочности при растяжении при использовании алканоламина в качестве удлинителя цепи.

Таблица 9. Механические свойства полимеров

4. Образование превращаемого геля

Согласно следующему варианту осуществления настоящего изобретения, предлагается полиуретановый полимер, представляющий собой термически преобразуемую гелевую композицию, которая может превращаться в жидкую композицию посредством продолжительного нагревания. Это делает полимер подходящим для технологий обработки с использованием растворителя, таких как литье, распыление и прядение. Полимер имеет предельную прочность при растяжении от 20 до 60 МПа (предпочтительно 33,7 МПа) и модуль упругости от 10 до 90 МПа (предпочтительно 86,3 МПа).

Превращение геля в жидкость может осуществляться при температуре в интервале от 90 до 125°C (предпочтительно около 120°C). Полимер может быть получен посредством одностадийного или двухстадийного процесса и может быть получен с использованием диамина, триола, триамина или несолюбилизирующегося удлинителя цепи.

Пример 8 (PU021)

Полиуретанкарбамид синтезировали, используя двухстадийный процесс, как описано выше, согласно составу, представленному ниже в таблице 10.

Реакцию осуществляли без внешнего нагревания. Реакционный раствор (в DMAc), который превращался в гель после добавления HMDA, затем нагревали в течение ночи при 120°C. В результате нагревания получали раствор, не содержащий геля, даже после охлаждения до комнатной температуры; из него отливали образцы, которые использовали для оценки механических свойств.

Предельная прочность при растяжении PUU составляла 33,7 МПа, и модуль упругости составлял 86,3 МПа.

Таблица 10. Реагенты, используемые в примере 8

Как представлено на диаграмме растяжения (фиг. 14), у полимера отсутствовал четко определенный предел текучести.

Пример 9 (PU01 5b)

Данный частично сшитый полиуретанкарбамид синтезировали в двухстадийном процессе при 55°C (состав представлен ниже в таблице 11). Раствор превращался в гель через двое суток после синтеза, а затем осуществляли нагревание при 120°C в течение ночи. При комнатной температура раствор обратно превращался в устойчивую жидкую фазу, из которой отливали пленки. Предельная прочность при растяжении полимера составляла 26,45 МПа, и модуль упругости составлял 16,80 МПа.

Таблица 11. Реагенты, используемые в примере 9

HSeq=55% (см. также примеры 3e и 8)

5. Полимер типа живого шарнира

Согласно еще одному варианту осуществления настоящего изобретения, предлагается полиуретановый полимер типа живого шарнира, содержащий метилендифенилдиизоцианат (MDI) и димерный диол. Полимер имеет определенный предел текучести в интервале от 10 до 40 МПа, предпочтительно от 20 до 30 МПа при растяжении от 1 до 10%, предпочтительно от 3 до 7%, предельную прочность при растяжении от 20 до 60 МПа, предпочтительно от 30-60 МПа (например, 38,8 МПа при 74% растяжении) до 40-70 МПа (при 390% растяжении), и модуль упругости в интервале от 90 МПа до 700 МПа.

Когда полимер типа живого шарнира сшивается триолом или высшим полиолом, или через аллофанаты и/или биуреты, он имеет соотношение жестких и мягких сегментов, составляющее от 20 до 80%, предпочтительно от 30 до 70% и предпочтительнее от 40 до 60% (в пересчете на эквиваленты), и степень сшивания, составляющую от 0 до 25%, предпочтительно от 5 до 20% и предпочтительнее от 5 до 15% (в пересчете на диизоцианатные эквиваленты).

Полимер типа живого шарнира может быть синтезирован в одностадийном процессе (для гомополимеров) или в двухстадийном процессе, причем в двухстадийном процессе может использоваться подходящий растворитель. В качестве подходящих растворителей могут быть выбраны, не ограничиваясь ими, диметилацетамид (DMAc), толуол, диметилформамид (DMF), орто-дихлорбензол, N-метил-2-пирролидон (NMP), метилэтилкетон (MEK), диоксан и их подходящие смеси. Предпочтительный растворитель представляет собой DMAc или система растворителей, содержащая орто-дихлорбензол и NMP или толуол и DMF.

Стехиометрия реакции выбирается таким образом, что реагируют все реакционноспособные изоцианатные (NCO) группы с димерным диолом (часть A); кроме того, полиуретан может необязательно образовываться с добавлением диамина или диола в качестве удлинителя цепи и/или сшивающего вещества (часть B). В этом случае стехиометрия выбирается таким образом, что с частью A и частью B реагируют все изоцианатные группы.

Согласно данному варианту осуществления настоящего изобретения, в одном примере, описанном ниже, полиуретановый полимер типа живого шарнира в растворителе способен термически превращаться из геля в жидкость; однако следует отметить, что превращение геля не означает свойства живого шарнира и наоборот, но, как описано ниже в примере, превращение геля и свойства живого шарнира могут присутствовать в одном полимере.

Полимер типа живого шарнира, описанный ниже, представляет собой тип полиуретана, который имеет четко определенный предел текучести, превышающий его предел упругости. В зависимости от конкретных используемых в композиции реагентов, данный полимер может представлять собой сегментированный или несегментированный полиуретан. Для получения указанных полимеров может использоваться как полимеризация в растворе, так и полимеризация в массе.

Такие материалы являются подходящими для использования в сердечных клапанах и многочисленных других устройствах, для которых требуется периодический изгиб. Полимер может использоваться для изготовления сердечного клапана с живым шарниром у основания створок сердечного клапана; следует отметить, что сопротивление усталости при изгибе увеличивается посредством ориентации полимерных цепей выше предела текучести, определяемого как увеличение растяжения без соответствующего увеличения напряжения. Это сопровождается сужением и ориентацией молекул в месте изгиба, где образуется шарнир. Основное требование к полимеру представляет собой наличие приемлемого предела текучести.

Желательное свойство систем типа живого шарнира, а именно их высокое сопротивление усталости при изгибе в точке шарнира, возникает в результате ориентации полимерных цепей по линии шарнира.

Пример 10 (PUP 17)

Полимеризация в растворе

В данном примере получаемый полимер, проявляющий следующие свойства:

частичное сшивание;

образование геля, пригодного к термическому превращению; и

представляет собой полиуретанкарбамид (PUU), поскольку были использованы HMDA и MOCA, что, в сочетании с образованием карбамида, было вероятной причиной образования геля, пригодного к термическому превращению.

Полиуретанкарбамид изготавливали, используя способ двухстадийного синтеза полиуретана на основе растворителя.

Растворитель, используемый в данном эксперименте, представлял собой диметилацетамид (DMAc) от компании Sigma Aldrich, который перед использованием подвергали азеотропному высушиванию, отгоняя воду с добавляемым толуолом при пониженном давлении. Реагенты использовали в вычисленных стехиометрических количествах, обеспечивая, чтобы прореагировали все реакционноспособные группы NCO. Используемые исходные материалы представлены ниже в таблице 12. Все материалы были получены от компании Sigma Aldrich, за исключением димерного диола от компании Croda. Перед использованием MDI дистиллировали, а TEOA и HMDA высушивали на молекулярных ситах типа 3A.

Таблица 12. Реагенты, используемые в примере 10

HSeq=57%; Xeq=7%

Реакцию осуществляли в круглодонной колбе объемом 500 мл, помещенной в колбонагреватель. Добавление всех веществ осуществляли в постоянном потоке азота. После добавления растворителя и MOCA добавляли димерный диол, и раствор встряхивали для достижения гомогенности. После добавления MDI раствор нагревали до 60°C и перемешивали в течение 1 часа. Затем HMDA и TEOA растворяли в DMAc и добавляли в течение 30 секунд. Образовывались частицы геля, и получалась двухфазная система. Раствор нагревали в течение ночи при 120°C, и в результате этого превращение геля в жидкое состояние осуществлялось после охлаждения до комнатной температуры.

Образцы отливали, выдерживали для высушивания при 60°C в течение ночи, и гантелеобразные образцы вырезали, используя штамп согласно стандарту ASTM D1708. Диаграмма растяжения представлена на фиг. 15. Полимер проявлял предел текучести 29 МПа при 4% растяжении; предельная прочность при растяжении составляла 38,8 МПа при растяжении 0,74 (или 74%), причем начальный модуль упругости составлял 678 МПа.

Пример 11. Полимеризация гомополимеров в массе

Гомополимер, содержащий только димерный диол и MDI, синтезировали в массе, осуществляя одностадийный процесс. Синтез осуществляли, добавляя стехиометрическое количество MDI к димерному диолу в соотношении 1:1. Два реагента смешивали вручную в лабораторном стакане. Раствор становился белым и быстро густел. После реакции в течение 4 часов полученный в результате полимер разрезали на мелкие кусочки и подвергали термокомпрессионному формованию при 180°C, получая пленки.

Затем для испытания при растяжении вырезали гантелеобразные образцы согласно стандарту ASTM 1708. Как представлено на диаграмме растяжения (фиг. 16), была достигнута предельная прочность при растяжении, составляющая 63,8 МПа при 390% растяжении, и модуль упругости составлял 90 МПа (секущий модуль упругости составлял 29 МПа при 30% растяжении). Растворение пленки в DMAc оказалось затруднительным.

6. PU/кремнийорганические взаимопроникающие полимерные сетки (IPN)

Взаимопроникающие полимерные сетки представляют собой сетки из двух или большего числа полимеров, которые индивидуально сшиваются и занимают один и тот же объем, но не образуют химических связей друг с другом. Они переплетаются физическим образом, но не могут быть разделены без разрыва химических связей. Полувзаимопроникающие полимерные сетки (SIPN) являются аналогичными, но отличаются тем, что в случае SIPN является сшитым только один из полимеров.

7. Реакционно-инжекционное формование (RIM) полиуретановых сердечных клапанов

Согласно данному варианту осуществления настоящего изобретения, предлагается, например, полученный инжекционно-реакционным формованием (RIM) полиуретан, содержащий MDI (диизоцианат) и сочетание PTMEG, которые представляют собой первый компонент, и BDO и TMP или олигомерный диол или полиол с удлинителями цепи и сшивающими веществами, которые представляют собой второй компонент. С MDI можно необязательно смешивать катализаторы, пластификаторы, наполнители и разбавители.

PTMEG и MDI смешиваются при температуре реакции, составляющей 50°C, образуя форполимер, и форполимер смешивается со смесью BDO и TMP и вводится для осуществления реакции в литейную форму, в которой образуется готовый клапан.

Реакционно-инжекционное формование (RIM) представляет собой процесс, в котором два (A и B) или более реагентов, которые хранятся раздельно, вводятся через смесительное устройство в полость литейной формы.

После реакции и затвердевания литое изделие извлекали из литейной формы. Как правило, RIM используется для изготовления изделий из сшитого полимера, но не исключаются и композиции, из которых получаются линейные полимеры. Реагенты обычно используются в расплаве, а не в растворе.

Применяются все принципы связи структуры и свойств, такие как использование углеводородных мягких сегментов и карбамидных групп для улучшения свойств материала, но композиции могут отличаться по степени сшивания от композиций на основе растворов, поскольку материалы RIM часто должны иметь высокую степень сшивания.

RIM может также осуществляться посредством перемешивания всех компонентов и последующего введения реакционную смесь в литейную форму, как описано ниже.

Пример 12

Полиуретан на основе PTMEG, MDI, BDO и TMP использовали в качестве материала для процесса RIM (см. приведенную ниже таблицу 13). Реакцию осуществляли с использованием двухстадийного объемного способа.

Помещенные в колбу PTMEG и MDI реагировали при 50°C в течение 40 минут. BDO и TMP смешивали друг с другом и добавляли в форполимер при перемешивании. Смесь выдерживали в вакуумной печи при 25°C в течение 4 минут для дегазации и набирали в шприц. Полиуретан затем вводили в литейную форму для клапана. Получали изделие из сшитого полиуретана.

Таблица 13. Реагенты, используемые в примере 12

HSeq=64%; Xeq=5,84%

Примечание:

В настоящем документе термины «масса» и «вес» используются взаимозаменяемым образом и означают массу в граммах.

Термин «молекулярный вес» также часто используется для обозначения молекулярной массы (г/моль).

Во всем тексте настоящего описания и формулы изобретения, если другие условия не требуются согласно контексту, слово «включать» или его грамматические формы, такие как «включает» или «включающий», следует понимать как обозначение включения указанного целого числа или группы целых чисел, но не как исключение какого-либо другого целого числа или группы целых чисел.

| название | год | авторы | номер документа |

|---|---|---|---|

| СШИВАЕМЫЕ ТЕРМОПЛАСТИЧНЫЕ ПОЛИУРЕТАНЫ | 2011 |

|

RU2545457C2 |

| СШИВАЕМЫЕ ТЕРМОПЛАСТИЧНЫЕ ПОЛИУРЕТАНЫ | 2007 |

|

RU2436808C2 |

| ОБРАБОТАННЫЙ ПОЛИМОЧЕВИНОУРЕТАНОМ ШНУР ДЛЯ ПРИВОДНОГО РЕМНЯ И РЕМЕНЬ | 2010 |

|

RU2515321C2 |

| ПОЛИУРЕТАНОВЫЙ ПРИВОДНОЙ РЕМЕНЬ | 2009 |

|

RU2458939C2 |

| СОСТОЯЩАЯ ИЗ ДВУХ ЧАСТЕЙ ОТВЕРЖДАЕМАЯ КОМПОЗИЦИЯ И ПОЛУЧЕННАЯ ИЗ НЕЕ ПОЛИУРЕТАН-ПОЛИСИЛОКСАНОВАЯ СМЕСЬ | 2006 |

|

RU2435794C2 |

| ЭЛАСТОМЕРНЫЕ КОМПОЗИТНЫЕ ПОЛИУРЕТАНОВЫЕ ОБШИВКИ | 2018 |

|

RU2759642C2 |

| ИМПЛАНТИРУЕМОЕ УСТРОЙСТВО ДЛЯ ДОСТАВКИ ОКТРЕОТИДА И СПОСОБЫ ЕГО ПРИМЕНЕНИЯ | 2009 |

|

RU2549473C2 |

| ПОЛИУРЕТАНОВАЯ АДГЕЗИВНАЯ КОМПОЗИЦИЯ | 2015 |

|

RU2707345C2 |

| СПЛАВ, СОДЕРЖАЩИЙ ПОЛИОЛЕФИН И ТЕРМОПЛАСТИЧНЫЙ ПОЛИУРЕТАН | 2013 |

|

RU2650106C2 |

| ПЛЕНКООБРАЗУЮЩИЙ ОТВЕРЖДАЕМЫЙ ИЗЛУЧЕНИЕМ КЛЕЙ | 2011 |

|

RU2554871C2 |

Настоящее изобретение относится к устройству медицинских имплантатов. Указанное устройство включает частично сшитый полиуретановый полимер. Частично сшитый полиуретановый полимер содержит полученный из реакции метилендифенилдиизоцианата (MDI)и гидрированного полибутадиендиола мягкий сегмент, функциональность которого составляет приблизительно от 1,9 до 2,2 и среднечисловая молекулярная масса составляет приблизительно от 1000 до 3000. Указанный полимер включает также удлинитель цепи, а также дополнительно содержит сшивающее вещество. В качестве удлинителя цепи используют диамины, алканоламины, 1,4-бутандиол, этандиол и гександиол. Полимер также имеет область линейных упругих деформаций в интервале от 5 до 100%. Настоящее изобретение обеспечивает возможность использования химически и механически устойчивых частично сшитых полиуретановых полимеров в устройствах медицинских имплантатов. 9 з.п. ф-лы, 16 ил., 13 табл., 12 пр.

1. Устройство медицинских имплантатов, включающее частично сшитый полиуретановый полимер, содержащий полученный из реакции метилендифенилдиизоцианата (MDI) и гидрированного полибутадиендиола (HPBD) мягкий сегмент, у которого функциональность составляет приблизительно от 1,9 до 2,2 и среднечисловая молекулярная масса составляет приблизительно от 1000 до 3000, где полимер включает удлинитель цепи, который выбирают из одного нескольких соединений, выбранных из диамина, алканоламина, 1,4-бутандиола, этандиола (EDO) и гександиола (HDO), дополнительно содержит сшивающее вещество, и

где полимер имеет область линейных упругих деформаций в интервале от 5 до 100%.

2. Устройство медицинских имплантатов по п. 1, в котором удлинитель цепи содержит диол, выбранный из 1,4-бутандиола, этандиола (EDO) и гександиола (HDO).

3. Устройство медицинских имплантатов по п. 1, в котором сшивающее вещество выбирают из триэтаноламина (TEOA) и/или триметилолпропана (TMP) в количестве от 3% до 15% полимера (в пересчете на диизоцианатные эквиваленты).

4. Устройство медицинских имплантатов по п. 1, в котором удлинитель цепи включает диамин, выбранный из группы, которую составляют гексаметилендиамин (HMDA), этилендиамин (EDA), бутандиамин (BDA), триметилгексаметилендиамин (TMDA), 4,4'-метиленбис(2-хлоранилин) (MOCA), димерилдиамин и гидрированный метилендианилид (MDAH).

5. Устройство медицинских имплантатов по п. 1, в котором удлинитель цепи содержит диамин.

6. Устройство медицинских имплантатов по п. 1, в котором удлинитель цепи включает алканоламин, выбранный из группы, которую составляют этаноламин, 3-амино-1-пропанол, 4-амино-1-бутанол и 4-аминофенол.

7. Устройство медицинских имплантатов по п. 6, которое образуется посредством одностадийного или двухстадийного процесса.

8. Устройство медицинских имплантатов по п. 6, которое дополнительно включает сшивающее вещество, выбранное из группы, которую составляют многофункциональный амин и спиртовое сшивающее вещество.

9. Устройство медицинских имплантатов по п. 1, где полимер представляет собой термически преобразуемый гелевый состав, который превращается в жидкий состав посредством продолжительного нагревания, делая полимер подходящим для технологий обработки с использованием растворителя.

10. Устройство медицинских имплантатов по п. 9, в котором превращение геля в жидкость достигается при температуре в интервале от 90°C до 125°C.

| US 2010056682 A1, 04.03.2010 | |||

| US 6111049 A, 29.08.2000 | |||

| CN 1919890 A, 28.02.2007 | |||

| Способ получения полибутадиенуретановых эластомеров | 1980 |

|

SU929653A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИКАТОРА | 2003 |

|

RU2237680C1 |

Авторы

Даты

2020-10-29—Публикация

2015-12-18—Подача