Группа изобретений относится к обработке металлов резанием, а именно к инструменту и технологии расточки внутренних канавок и карманов в цилиндрических каналах глубоких отверстий, в частности к расточке канавок под размещение уплотнений в корпусах циркуляционных переводников используемых при бурении нефтяных и газовых скважин, и может быть использована в технологии машиностроения.

При растачивании внутренних канавок и карманов на поверхности цилиндрических каналов обработку приходится выполнять инструментом с большим вылетом. При обработке таким инструментом вследствие его низкой жесткости, снижается точность обработки, возникают вибрации, приводящие к порче обработанной поверхности.

Для решения проблемы возникновения вибраций, передовые производители инструмента выпускают расточные державки со встроенными гасителями вибраций. Известны антивибрационные расточные оправки, каталог «Sandvik» 2015 г «Токарные инструменты» стр. G27-G33, G68-G77 принятые за прототип. Этот инструмент позволяет успешно выполнять обработку с большим вылетом без возникновения вибраций, однако при увеличении динамической жесткости такой державки, ее статическая жесткость снижается. При этом происходит неравномерное отжатие инструмента от детали при даже незначительном изменении сил резания, что не позволяет производить растачивание глубоко расположенных канавок с повышенными требованиями к их точности. Например, по требованиям КД, величины допусков на диаметр и соосность канавок предназначенных для размещения уплотнений в корпусах циркуляционных переводников составляют несколько сотых долей миллиметра. Выполнение канавок такими державками с упомянутой точностью не всегда дает стабильные результаты уже на глубине более пяти диаметров корпуса державки, а при глубинах обработки свыше десяти диаметров корпуса оказывается практически невозможным.

Достижимая точность составляет в этом случае, как минимум несколько десятых долей миллиметра, т.е. не соответствует требуемой точности в десять и более раз.

Задачей предлагаемого изобретения является повышение точности изготовления канавок и карманов в глубоких отверстиях, по сравнению с прототипом.

Указанная задача решается в первом варианте исполнения державки содержащей корпус, в первом конце которого закреплена режущая пластина или резец с режущей пластиной или резцовая головка с режущей пластиной, а второй противоположный конец закреплен в резцедержателе станка с вылетом до вершины режущей пластины не менее пяти диаметров корпуса державки, при этом державка имеет расположенный со стороны режущей пластины, в крайнем случае, один упор-ограничитель, с возможностью силового взаимодействия его рабочей поверхности с поверхностью цилиндрического канала в процессе резания, а расстояние от рабочей поверхности упора-ограничителя до вершины режущей пластины соответствует необходимой глубине канавки или кармана относительно поверхности цилиндрического канала.

При этом задача решается, когда рабочая поверхность упора-ограничителя выполнена цилиндрической с радиусом боковой поверхности цилиндра не превышающим радиус обрабатываемой поверхности цилиндрического канала.

Задача решается и тогда, когда упор-ограничитель выполнен из антифрикционного материала.

Задача решается и тогда, когда рабочая поверхность упора-ограничителя имеет возможность качения по поверхности цилиндрического канала.

Задача решается также при выполнении резцовой державки с возможностью регулировки расстояния от рабочей поверхности упора-ограничителя до вершины режущей пластины.

Задача решается также и когда корпус державки выбран из ряда антивибрационных державок.

Указанная задача решается и во втором варианте исполнения державки содержащей корпус, в первом конце которого закреплена режущая пластина или резец с режущей пластиной или резцовая головка с режущей пластиной, а второй противоположный конец закреплен в резцедержателе станка с вылетом до режущей пластины не менее пяти диаметров корпуса державки, державка имеет расположенный со стороны режущей пластины, в крайнем случае, один упор-ограничитель и как минимум один упор-демпфер с возможностью силового взаимодействия их рабочих поверхностей с поверхностью цилиндрического канала в процессе резания, при этом расстояние от рабочей поверхности упора-ограничителя до вершины режущей пластины соответствует необходимой глубине канавки или кармана относительно поверхности цилиндрического канала, а упор-демпфер, упруго поджат в сторону обрабатываемой поверхности с возможностью перемещения его в радиальном направлении на расстояние как минимум равное глубине канавки или кармана и возможностью постоянного силового взаимодействия его рабочей поверхности с обрабатываемой поверхностью цилиндрического канала на всем протяжении процесса снятия металла.

При этом задача решается, когда упор-демпфер, упруго поджат пружиной.

Задача решается и тогда, когда упор-демпфер, упруго поджат пружиной с возможностью регулировки усилия поджатия.

Задача решается также и когда для создания усилия поджатая упора-демпфера используется гидравлическое, пневматическое или электрическое устройство.

Указанная задача решается также и в третьем варианте исполнения державки содержащей корпус, в первом конце которого закреплена режущая пластина или резец с режущей пластиной или резцовая головка с режущей пластиной, а второй противоположный конец закреплен в резцедержателе станка с вылетом до режущей пластины не менее пяти диаметров корпуса державки, державка имеет расположенный со стороны режущей пластины, в крайнем случае, один упор-демпфер с возможностью силового взаимодействия его рабочей поверхности с поверхностью цилиндрического канала в процессе резания, при этом упор-демпфер, упруго поджат в сторону обрабатываемой поверхности с возможностью перемещения его в радиальном направлении на расстояние как минимум равное глубине канавки или кармана и возможностью постоянного силового взаимодействия его рабочей поверхности с обрабатываемой поверхностью цилиндрического канала на всем протяжении процесса снятия металла.

Указанная задача решается при использовании первого способа точения внутренних канавок и карманов резцовой державкой выполненной по первому варианту, включающего установку и выверку детали в станке относительно поверхности канала, с минимально возможным биением этой поверхности относительно оси вращения, снятие металла при вращении детали, а также радиальном и осевом перемещениях режущей пластины относительно обрабатываемой поверхности канала, при этом предварительно обеспечивают соответствие расстояния от рабочей поверхности упора-ограничителя державки до вершины режущей пластины необходимой глубине канавки или кармана относительно поверхности цилиндрического канала, при точении рабочую поверхность упора-ограничителя опирают на поверхность цилиндрического канала, задают координаты радиального перемещения вершины режущей пластины, превышающие глубину канавки или кармана как минимум на величину биения поверхности канала относительно оси вращения.

Указанная задача решается и вторым способом точения внутренних канавок и карманов резцовой державкой выполненной по второму варианту, включающим установку и выверку детали в станке относительно поверхности канала, с минимально возможным биением этой поверхности относительно оси вращения, снятие металла при вращении детали, а также радиальном и осевом перемещениях режущей пластины относительно обрабатываемой поверхности канала, при этом предварительно обеспечивают соответствие расстояния от рабочей поверхности упора-ограничителя державки до вершины режущей пластины необходимой глубине канавки или кармана относительно поверхности цилиндрического канала, при точении рабочую поверхность упора-демпфера опирают на поверхность цилиндрического канала, затем рабочую поверхность упора-ограничителя опирают на поверхность цилиндрического канала, задают координаты радиального перемещения вершины режущей пластины, превышающие глубину канавки или кармана как минимум на величину биения поверхности канала относительно оси вращения.

Указанная задача решается использованием третьего способа точения внутренних канавок и карманов резцовой державкой выполненной по третьему варианту, включающего установку и выверку детали в станке относительно поверхности канала, с минимально возможным биением этой поверхности относительно оси вращения, снятие металла при вращении детали, а также радиальном и осевом перемещениях режущей пластины относительно обрабатываемой поверхности канала, при этом рабочую поверхность упора-демпфера опирают на поверхность цилиндрического канала и обеспечивают постоянное силовое взаимодействие его рабочей поверхности с обрабатываемой поверхностью цилиндрического канала на всем протяжении процесса снятия металла.

Отличительными признаками предлагаемой резцовой державки выполненной по первому варианту является следующее:

Во-первых: державка содержит корпус, в первом конце которого закреплена режущая пластина или резец с режущей пластиной или резцовая головка с режущей пластиной, а второй противоположный конец закреплен в резцедержателе станка с вылетом до вершины режущей пластины не менее пяти диаметров корпуса державки, при этом державка имеет расположенный со стороны режущей пластины, в крайнем случае, один упор-ограничитель, с возможностью силового взаимодействия его рабочей поверхности с поверхностью цилиндрического канала в процессе резания, а расстояние от рабочей поверхности упора-ограничителя до вершины режущей пластины соответствует необходимой глубине канавки или кармана относительно поверхности цилиндрического канала.

Во-вторых, рабочая поверхность упора-ограничителя выполнена цилиндрической с радиусом боковой поверхности цилиндра не превышающим радиус обрабатываемой поверхности цилиндрического канала.

В-третьих, в другом исполнении упор-ограничитель выполнен из антифрикционного материала.

В-четвертых, в следующем исполнении рабочая поверхность упора-ограничителя имеет возможность качения по поверхности цилиндрического канала.

В-пятых, в последующем исполнении резцовая державка выполняется с возможностью регулировки расстояния от рабочей поверхности упора-ограничителя до вершины режущей пластины.

В-шестых, в другом исполнении корпус державки выбран из ряда антивибрационных державок.

Отличительными признаками предлагаемой резцовой державки выполненной по второму варианту является следующее:

Во-первых, державка содержит корпус, в первом конце которого закреплена режущая пластина или резец с режущей пластиной или резцовая головка с режущей пластиной, а второй противоположный конец закреплен в резцедержателе станка с вылетом до режущей пластины не менее пяти диаметров корпуса державки, державка имеет расположенный со стороны режущей пластины, в крайнем случае, один упор-ограничитель и как минимум один упор-демпфер с возможностью силового взаимодействия их рабочих поверхностей с поверхностью цилиндрического канала в процессе резания, при этом расстояние от рабочей поверхности упора-ограничителя до вершины режущей пластины соответствует необходимой глубине канавки или кармана относительно поверхности цилиндрического канала, а упор-демпфер, упруго поджат в сторону обрабатываемой поверхности с возможностью перемещения его в радиальном направлении на расстояние как минимум равное глубине канавки или кармана и возможностью постоянного силового взаимодействия его рабочей поверхности с обрабатываемой поверхностью цилиндрического канала на всем протяжении процесса снятия металла.

Во-вторых, упор-демпфер, упруго поджат пружиной.

В-третьих, в другом исполнении державки упор-демпфер, упруго поджат пружиной с возможностью регулировки усилия поджатия.

В-четвертых, в следующем исполнении для создания усилия поджатия упора-демпфера используется гидравлическое, пневматическое или электрическое устройство.

Отличительными признаками предлагаемой резцовой державки выполненной по третьему варианту является следующее:

Державка содержит корпус, в первом конце которого закреплена режущая пластина или резец с режущей пластиной или резцовая головка с режущей пластиной, а второй противоположный конец закреплен в резцедержателе станка с вылетом до режущей пластины не менее пяти диаметров корпуса державки, державка имеет расположенный со стороны режущей пластины, в крайнем случае, один упор-демпфер с возможностью силового взаимодействия его рабочей поверхности с поверхностью цилиндрического канала в процессе резания, при этом упор-демпфер, упруго поджат в сторону обрабатываемой поверхности с возможностью перемещения его в радиальном направлении на расстояние как минимум равное глубине канавки или кармана и возможностью постоянного силового взаимодействия его рабочей поверхности с обрабатываемой поверхностью цилиндрического канала на всем протяжении процесса снятия металла.

Отличительными признаками первого способа точения внутренних канавок и карманов на поверхности цилиндрического канала глубокого отверстия резцовой державкой выполненной по первому варианту является следующее:

Способ включает установку и выверку детали в станке относительно поверхности канала, с минимально возможным биением этой поверхности относительно оси вращения, снятие металла при вращении детали, а также радиальном и осевом перемещениях режущей пластины относительно обрабатываемой поверхности канала, при этом предварительно обеспечивают соответствие расстояния от рабочей поверхности упора-ограничителя державки до вершины режущей пластины необходимой глубине канавки или кармана относительно поверхности цилиндрического канала, при точении рабочую поверхность упора-ограничителя опирают на поверхность цилиндрического канала, задают координаты радиального перемещения вершины режущей пластины, превышающие глубину канавки или кармана как минимум на величину биения поверхности канала относительно оси вращения.

Отличительными признаками второго способа точения внутренних канавок и карманов на поверхности цилиндрического канала глубокого отверстия резцовой державкой выполненной по второму варианту является следующее:

Способ включает установку и выверку детали в станке относительно поверхности канала, с минимально возможным биением этой поверхности относительно оси вращения, снятие металла при вращении детали, а также радиальном и осевом перемещениях режущей пластины относительно обрабатываемой поверхности канала, при этом предварительно обеспечивают соответствие расстояния от рабочей поверхности упора-ограничителя державки до вершины режущей пластины необходимой глубине канавки или кармана относительно поверхности цилиндрического канала, при точении рабочую поверхность упора-демпфера опирают на поверхность цилиндрического канала, затем рабочую поверхность упора-ограничителя опирают на поверхность цилиндрического канала, задают координаты радиального перемещения вершины режущей пластины, превышающие глубину канавки или кармана как минимум на величину биения поверхности канала относительно оси вращения.

Отличительными признаками третьего способа точения внутренних канавок и карманов на поверхности цилиндрического канала глубокого отверстия резцовой державкой выполненной по третьему варианту является следующее:

Способ включает установку и выверку детали в станке относительно поверхности канала, с минимально возможным биением этой поверхности относительно оси вращения, снятие металла при вращении детали, а также радиальном и осевом перемещениях режущей пластины относительно обрабатываемой поверхности канала, при этом рабочую поверхность упора-демпфера опирают на поверхность цилиндрического канала и обеспечивают постоянное силовое взаимодействие его рабочей поверхности с обрабатываемой поверхностью цилиндрического канала на всем протяжении процесса снятия металла.

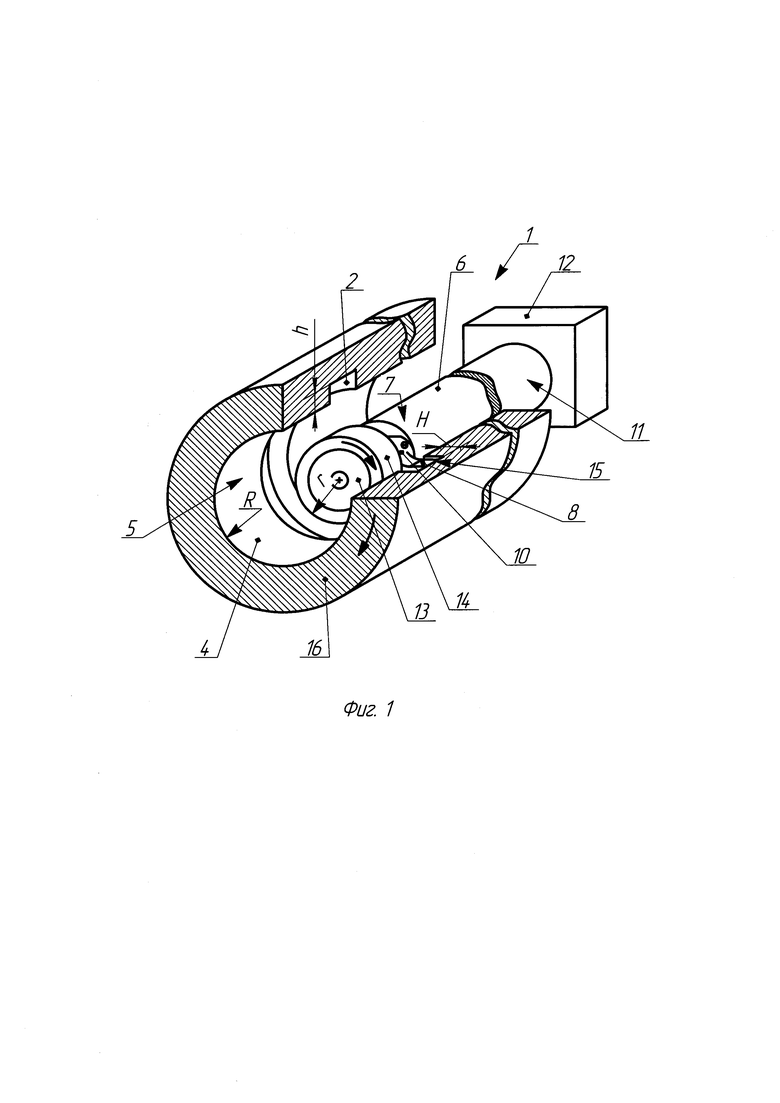

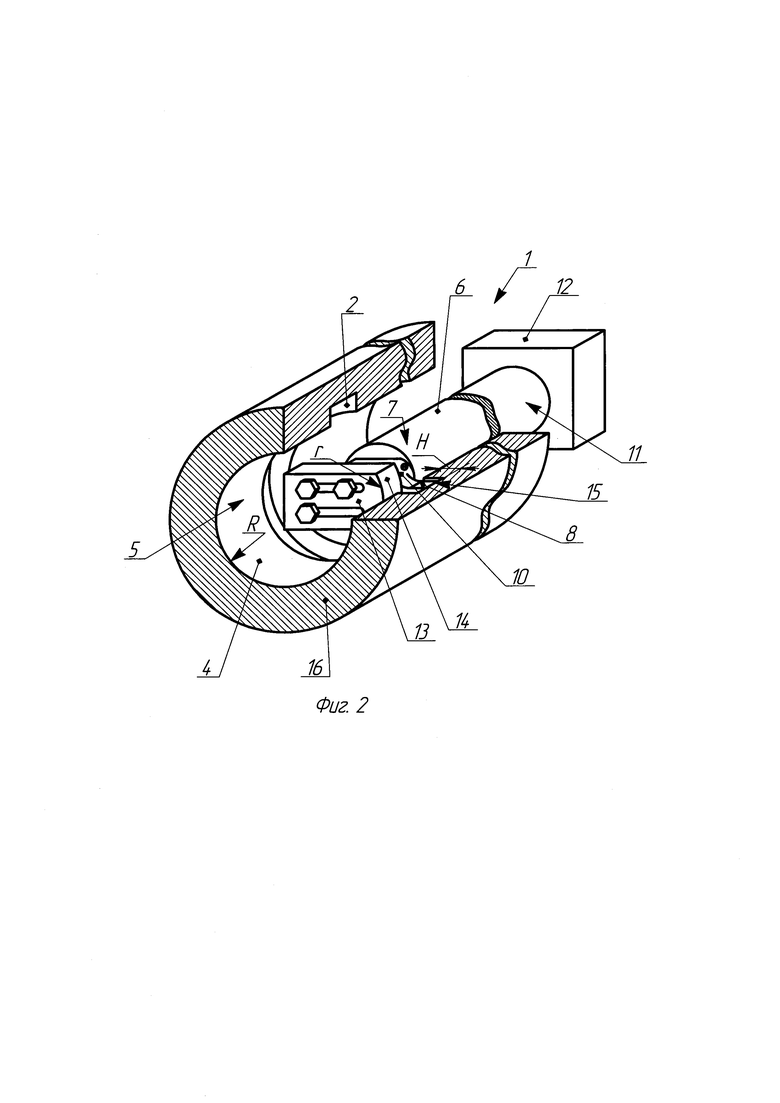

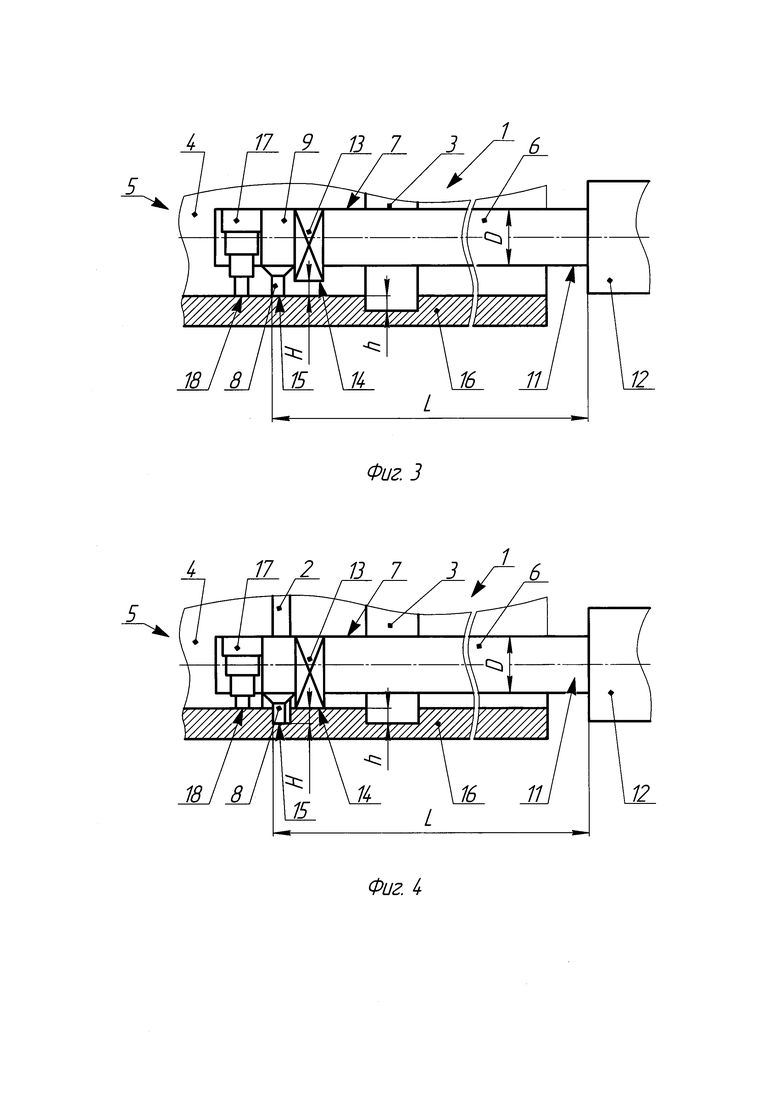

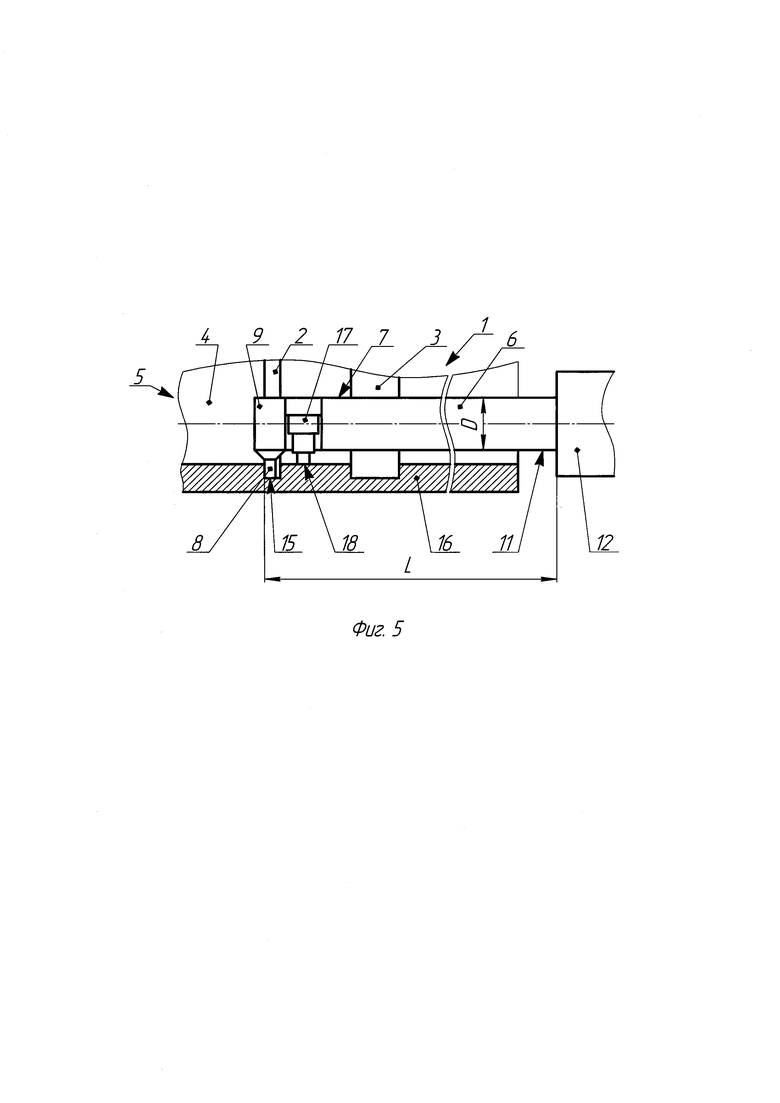

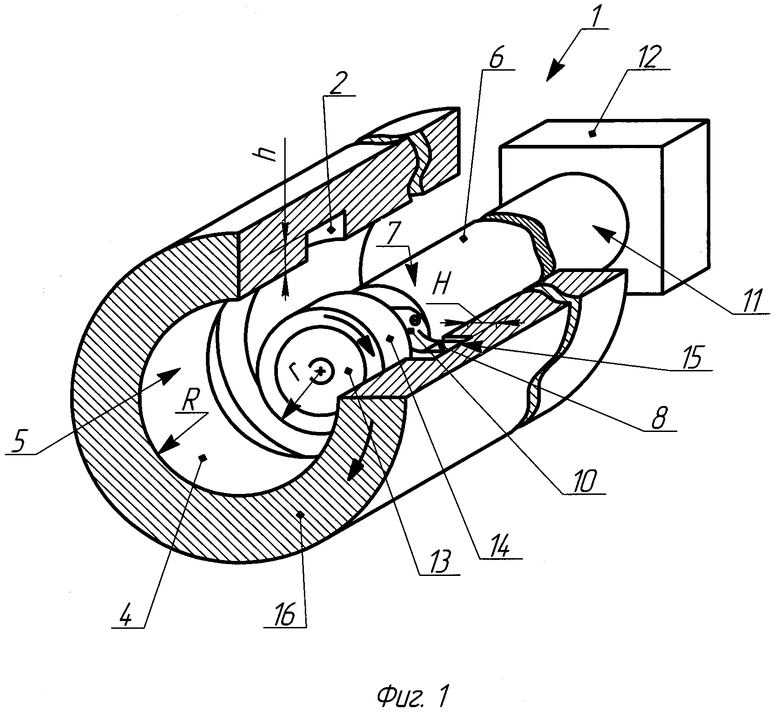

Изобретение иллюстрируется чертежами, представленными на фиг. 1-5:

На фиг. 1, показан общий вид резцовой державки выполненной по первому варианту с возможностью качения рабочей поверхности упора-ограничителя по поверхности цилиндрического канала

На фиг. 2, показан общий вид резцовой державки выполненной по первому варианту с радиусом рабочей поверхности упора-ограничителя равным радиусу обрабатываемой поверхности цилиндрического канала.

На фиг. 3, показана резцовая державка, выполненная по второму варианту в положении опирания рабочей поверхности упора-демпфера на поверхность цилиндрического канала в начале процесса точения канавки

На фиг. 4, показана резцовая державка, выполненная по второму варианту в положении опирания рабочих поверхностей упора-демпфера и упора-ограничителя на поверхность цилиндрического канала при окончании процесса точения канавки

На фиг. 5, показана резцовая державка, выполненная по третьему варианту в положении опирания рабочей поверхности упора-демпфера на поверхность цилиндрического канала в процессе точения канавки

В первом варианте исполнения (фиг. 1, 2) державка 1 содержит корпус 6, в первом конце 7 которого закреплена режущая пластина 8 или резец 9 с режущей пластиной 8 или резцовая головка 10 с режущей пластиной 8, а второй противоположный конец 11 закреплен в резцедержателе 12 станка с вылетом L до вершины 15 режущей пластины 8 не менее пяти диаметров D корпуса 6 державки 1, при этом державка 1 имеет расположенный со стороны режущей пластины 8, в крайнем случае, один упор-ограничитель 13, с возможностью силового взаимодействия его рабочей поверхности 14 с поверхностью 4 цилиндрического канала 5 в процессе резания, а расстояние Н от рабочей поверхности 14 упора-ограничителя 13 до вершины 15 режущей пластины 8 соответствует необходимой глубине h канавки 2 или кармана 3 относительно поверхности 4 цилиндрического канала 5.

Рабочая поверхность 14 упора-ограничителя 13 выполнена цилиндрической с радиусом r боковой поверхности цилиндра не превышающим радиус R обрабатываемой поверхности 4 цилиндрического канала 5.

Упор-ограничитель 13 выполнен из антифрикционного материала.

Рабочая поверхность 14 упора-ограничителя 13 имеет возможность качения (фиг. 1) по поверхности 4 цилиндрического канала 5.

Резцовая державка 1 выполнена с возможностью регулировки расстояния Н от рабочей поверхности 14 упора-ограничителя 13 до вершины 15 режущей пластины 8. (фиг. 2)

Корпус 6 державки 1 выбран из ряда антивибрационных державок.

Во втором варианте исполнения (фиг. 3, 4) державка 1 содержит корпус 6, в первом конце 7 которого закреплена режущая пластина 8 или резец 9 с режущей пластиной 8 или резцовая головка 10 с режущей пластиной 8, а второй противоположный конец 11 закреплен в резцедержателе 12 станка с вылетом L до режущей пластины 8 не менее пяти диаметров D корпуса 6 державки 1, державка 1 имеет расположенный со стороны режущей пластины 8, в крайнем случае, один упор-ограничитель 13 и как минимум один упор-демпфер 17 с возможностью силового взаимодействия их рабочих поверхностей 14, 18 с поверхностью 4 цилиндрического канала 5 в процессе резания, при этом расстояние Н от рабочей поверхности 14 упора-ограничителя 13 до вершины 15 режущей пластины 8 соответствует необходимой глубине h канавки 2 или кармана 3 относительно поверхности 4 цилиндрического канала 5, а упор-демпфер 17, упруго поджат в сторону обрабатываемой поверхности 4 с возможностью перемещения его в радиальном направлении на расстояние как минимум равное глубине h канавки 2 или кармана 3 и возможностью постоянного силового взаимодействия его рабочей поверхности 18 с обрабатываемой поверхностью 4 цилиндрического канала 5 на всем протяжении процесса снятия металла.

Упор-демпфер 17, упруго поджат пружиной (не показана).

Упор-демпфер 17, упруго поджат пружиной (не показана) с возможностью регулировки усилия поджатия.

Для создания усилия поджатия упора-демпфера 17 используется гидравлическое, пневматическое или электрическое устройство (не показаны).

В третьем варианте исполнения (фиг. 5) державка 1 содержит корпус 6, в первом конце 7 которого закреплена режущая пластина 8 или резец 9 с режущей пластиной 8 или резцовая головка 10 с режущей пластиной 8, а второй противоположный конец 11 закреплен в резцедержателе 12 станка с вылетом L до режущей пластины 8 не менее пяти диаметров D корпуса 6 державки 1, державка 1 имеет расположенный со стороны режущей пластины 8, в крайнем случае, один упор-демпфер 17 с возможностью силового взаимодействия его рабочей поверхности 18 с поверхностью 4 цилиндрического канала 5 в процессе резания, при этом упор-демпфер 17, упруго поджат в сторону обрабатываемой поверхности 4 с возможностью перемещения его в радиальном направлении на расстояние как минимум равное глубине h канавки 2 или кармана 3 и возможностью постоянного силового взаимодействия его рабочей поверхности 18 с обрабатываемой поверхностью 4 цилиндрического канала 5 на всем протяжении процесса снятия металла.

Первый способ точения (фиг. 1, 2) внутренних канавок 2 и карманов 3 на поверхности 4 цилиндрического канала 5 глубокого отверстия детали 16 резцовой державкой 1 выполненной по первому варианту включает установку и выверку детали 16 в станке относительно поверхности 4 канала 5, с минимально возможным биением этой поверхности 4 относительно оси вращения, снятие металла при вращении детали 16, а также радиальном и осевом перемещениях режущей пластины 8 относительно обрабатываемой поверхности 4 канала 5, при этом предварительно обеспечивают соответствие расстояния Н от рабочей поверхности 14 упора-ограничителя 13 державки 1 до вершины 15 режущей пластины 8 необходимой глубине h канавки 2 или кармана 3 относительно поверхности 4 цилиндрического канала 5, при точении рабочую поверхность 14 упора-ограничителя 13 опирают на поверхность 14 цилиндрического канала 5, задают координаты радиального перемещения вершины 15 режущей пластины 8, превышающие глубину h канавки 2 или кармана 3 как минимум на величину биения поверхности 4 канала 5 относительно оси вращения.

Второй способ точения (фиг. 3, 4) внутренних канавок 2 и карманов 3 на поверхности 4 цилиндрического канала 5 глубокого отверстия резцовой державкой 1 выполненной по второму варианту включает установку и выверку детали 16 в станке относительно поверхности 4 канала 5, с минимально возможным биением этой поверхности 4 относительно оси вращения, снятие металла при вращении детали 16, а также радиальном и осевом перемещениях режущей пластины 8 относительно обрабатываемой поверхности 4 канала 5, при этом предварительно обеспечивают соответствие расстояния Н от рабочей поверхности 14 упора-ограничителя 13 державки 1 до вершины 15 режущей пластины 8 необходимой глубине h канавки 2 или кармана 3 относительно поверхности 4 цилиндрического канала 5, при точении рабочую поверхность 18 упора-демпфера 17 опирают на поверхность 4 цилиндрического канала 5, затем рабочую поверхность 14 упора-ограничителя 13 опирают на поверхность 4 цилиндрического канала 5, задают координаты радиального перемещения вершины 15 режущей пластины 8, превышающие глубину h канавки 2 или кармана 3 как минимум на величину биения поверхности 4 канала 5 относительно оси вращения.

Третий способ точения (фиг. 5) внутренних канавок 2 и карманов 3 на поверхности 4 цилиндрического канала 5 глубокого отверстия резцовой державкой 1 выполненной по третьему варианту включает установку и выверку детали 16 в станке относительно поверхности 4 канала 5, с минимально возможным биением этой поверхности 4 относительно оси вращения, снятие металла при вращении детали 16, а также радиальном и осевом перемещениях режущей пластины 8 относительно обрабатываемой поверхности 4 канала 5, при этом рабочую поверхность 18 упора-демпфера 17 опирают на поверхность 4 цилиндрического канала 5 и обеспечивают постоянное силовое взаимодействие его рабочей поверхности 18 с обрабатываемой поверхностью 4 цилиндрического канала 5 на всем протяжении процесса снятия металла.

При реализации первого способа (фиг. 1, 2) державка работает следующим образом: В процессе точения при опоре упора-ограничителя на поверхность 4 цилиндрического канала 5 выдерживается глубина h канавки 2 или кармана 3 равная расстоянию Н от рабочей поверхности 14 упора-ограничителя 13 державки 1 до вершины 15 режущей пластины 8. При вращении детали 16 поверхность 4 цилиндрического канала 5 имеет биение возникающее от погрешности установки детали 16. При задании координат радиального перемещения вершины 15 режущей пластины 8, превышающих глубину h канавки 2 или кармана 3 как минимум на величину биения поверхности 4 канала 5 происходит силовое взаимодействие рабочей поверхности 14 упора ограничителя 13 с поверхностью 4 цилиндрического канала 5 вызывающее периодический упругий изгиб корпуса 6 резцовой державки 1 на величину биения поверхности 4 канала 5. За счет периодического упругого изгиба корпуса 6 резцовой державки 1, вершина 15 режущей пластины 8 при вращении детали 16 находится на одинаковом расстоянии Н от поверхности 4 цилиндрического канала. При этом обеспечивается постоянная глубина h канавки или кармана относительно поверхности 4 цилиндрического канала 5. Помимо этого, при силовом взаимодействии рабочей поверхности 14 упора-ограничителя 13 с обрабатываемой поверхностью 4 цилиндрического канала 5 в процессе резания, первый 7 консольный конец державки 1 опирается на обрабатываемую поверхность 4, исключая вибрацию державки при чистовом проходе.

При реализации второго способа (фиг. 3, 4) державка работает следующим образом:

При постоянном силовом взаимодействии рабочей поверхности 18 упора-демпфера 17 с обрабатываемой поверхностью 4 цилиндрического канала 5 в процессе резания, первый 7 консольный конец державки 1 опирается на обрабатываемую поверхность 4, ограничивая вибрацию державки 1 с самого начала процесса резания. При этом усилие упругого поджатия упора-демпфера в сторону обрабатываемой поверхности для возможности постоянного силового взаимодействия его рабочей поверхности с обрабатываемой поверхностью цилиндрического канала на всем протяжении процесса снятия металла для исключения вибрации подбирается опытным путем с учетом назначения режимов резания (глубины резания, скорости резания, подачи), применяемого инструмента (углов режущей пластины) и механических свойств обрабатываемого материала. Дополнительно, при выполнении чистового прохода в силовое взаимодействие с обрабатываемой поверхностью 4 цилиндрического канала 5 вступает рабочая поверхность 14 упора-ограничителя 13 исключая вибрацию и ограничивая радиальное врезание режущей пластины 8 в тело детали 16. При этом также выдерживается глубина h канавки 2 или кармана 3 равная расстоянию Н от рабочей поверхности 14 упора-ограничителя 13 державки 1 до вершины 15 режущей пластины 8

При реализации третьего способа (фиг. 5) державка работает следующим образом:

При постоянном силовом взаимодействии рабочей поверхности 18 упора-демпфера 17 с обрабатываемой поверхностью 4 цилиндрического канала 5 в процессе резания, первый 7 консольный конец державки 1 опирается на обрабатываемую поверхность 4, упруго изгибая корпус 6 державки 1 ограничивая вибрацию державки с самого начала процесса резания, при этом повышается точность обработки.

Таким образом, решается задача повышения точности изготовления канавок и карманов в глубоких отверстиях. Достигается требуемая точность получения фактических размеров диаметров и фактических отклонений от соосности, не выходящих из заданных КД полей допусков равных нескольким сотым долям миллиметра при точении канавок, предназначенных для размещения уплотнений в корпусах циркуляционных переводников.

| название | год | авторы | номер документа |

|---|---|---|---|

| Резец для ротационного точения | 2018 |

|

RU2685824C1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ И РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2514243C1 |

| Способ и устройства механической обработки шатунных шеек крупногабаритного коленчатого вала на токарном станке | 2015 |

|

RU2625151C2 |

| Биметаллический статор винтовой гидромашины (варианты) | 2017 |

|

RU2659007C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ | 2011 |

|

RU2457926C1 |

| Винтовая гидромашина с упрочнением зубьев статора металлокордом, размещенным внутри упругоэластичного материала зубьев, пресс-форма (варианты) и способ (варианты) для изготовления статора | 2022 |

|

RU2814994C1 |

| Резцовая головка | 1990 |

|

SU1774906A3 |

| УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ ИЛИ РАСТАЧИВАНИЯ ОТВЕРСТИЙ | 2009 |

|

RU2424877C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ | 2003 |

|

RU2247007C2 |

| СБОРНЫЙ ОТРЕЗНОЙ РЕЗЕЦ И РЕЖУЩИЕ ПЛАСТИНЫ К НЕМУ | 2007 |

|

RU2366542C2 |

Резцовая державка по первому варианту имеет упор-ограничитель. Резцовая державка по второму варианту имеет упор-ограничитель и упор-демпфер. Резцовая державка по третьему варианту имеет упор-демпфер. Упоры выполнены с возможностью силового взаимодействия их рабочих поверхностей с поверхностью цилиндрического канала в процессе резания. Расстояние от рабочей поверхности упора-ограничителя до вершины режущей пластины соответствует необходимой глубине канавки или кармана относительно поверхности цилиндрического канала. Упор-демпфер упруго поджат к обрабатываемой поверхности на всем протяжении процесса снятия металла. Варианты способа включают установку и выверку детали в станке относительно поверхности канала с минимально возможным биением относительно оси вращения, снятие металла в процессе резания при вращении детали, радиальном и осевом перемещениях режущей пластины относительно обрабатываемой поверхности канала. При этом предварительно обеспечивают соответствие расстояния от рабочей поверхности упора-ограничителя державки до вершины режущей пластины необходимой глубине канавки или кармана. При точении рабочую поверхность упора-ограничителя опирают на поверхность цилиндрического канала и задают координаты радиального перемещения вершины режущей пластины, превышающие глубину канавки или кармана как минимум на величину биения поверхности канала относительно оси вращения. Достигается повышение точности изготовления канавок и карманов в глубоких отверстиях. 6 н. и 7 з.п. ф-лы, 5 ил.

1. Резцовая державка для точения внутренних канавок и карманов на поверхности цилиндрического канала детали, содержащая корпус, в первом конце которого закреплена режущая пластина или резец с режущей пластиной или резцовая головка с режущей пластиной, а второй, противоположный, конец предназначен для закрепления в резцедержателе станка с вылетом до вершины режущей пластины не менее пяти диаметров корпуса державки, отличающаяся тем, что она снабжена расположенным со стороны режущей пластины по меньшей мере одним упором-ограничителем с возможностью силового взаимодействия его рабочей поверхности с поверхностью цилиндрического канала в процессе резания, при этом упор-ограничитель расположен на расстоянии от его рабочей поверхности до вершины режущей пластины, соответствующем необходимой глубине канавки или кармана относительно поверхности цилиндрического канала.

2. Резцовая державка по п. 1, отличающаяся тем, что рабочая поверхность упора-ограничителя выполнена цилиндрической с радиусом боковой поверхности цилиндра, не превышающим радиус обрабатываемой поверхности цилиндрического канала.

3. Резцовая державка по п. 2, отличающаяся тем, что упор-ограничитель выполнен из антифрикционного материала.

4. Резцовая державка по п. 1, отличающаяся тем, что рабочая поверхность упора-ограничителя выполнена с возможностью качения по поверхности цилиндрического канала.

5. Резцовая державка по п. 1, отличающаяся тем, что она выполнена с возможностью регулировки расстояния от рабочей поверхности упора-ограничителя до вершины режущей пластины.

6. Резцовая державка для точения внутренних канавок и карманов на поверхности цилиндрического канала детали, содержащая корпус, в первом конце которого закреплена режущая пластина или резец с режущей пластиной или резцовая головка с режущей пластиной, а второй, противоположный, конец предназначен для закрепления в резцедержателе станка с вылетом до режущей пластины не менее пяти диаметров корпуса державки, отличающаяся тем, что она снабжена расположенным со стороны режущей пластины по меньшей мере одним упором-ограничителем и по меньшей мере одним упором-демпфером с возможностью силового взаимодействия их рабочих поверхностей с поверхностью цилиндрического канала в процессе резания, при этом упор-ограничитель расположен на расстоянии от его рабочей поверхности до вершины режущей пластины, соответствующем необходимой глубине канавки или кармана относительно поверхности цилиндрического канала, а упор-демпфер упруго поджат в сторону обрабатываемой поверхности с возможностью перемещения его в радиальном направлении на расстояние, как минимум равное глубине канавки или кармана, и возможностью постоянного силового взаимодействия его рабочей поверхности с обрабатываемой поверхностью цилиндрического канала на всем протяжении процесса резания.

7. Резцовая державка по п. 6, отличающаяся тем, что упор-демпфер упруго поджат пружиной.

8. Резцовая державка по п. 7, отличающаяся тем, что упор-демпфер упруго поджат пружиной с возможностью регулировки усилия поджатия.

9. Резцовая державка по п. 6, отличающаяся тем, что для создания усилия поджатия упора-демпфера использовано гидравлическое, пневматическое или электрическое устройство.

10. Резцовая державка для точения внутренних канавок и карманов на поверхности цилиндрического канала детали, содержащая корпус, в первом конце которого закреплена режущая пластина или резец с режущей пластиной или резцовая головка с режущей пластиной, а второй, противоположный, конец предназначен для закрепления в резцедержателе станка с вылетом до режущей пластины не менее пяти диаметров корпуса державки, отличающаяся тем, что она снабжена расположенным со стороны режущей пластины по меньшей мере одним упором-демпфером с возможностью силового взаимодействия его рабочей поверхности с поверхностью цилиндрического канала в процессе резания, при этом упор-демпфер упруго поджат в сторону обрабатываемой поверхности с возможностью перемещения его в радиальном направлении на расстояние, как минимум равное глубине канавки или кармана, и возможностью постоянного силового взаимодействия его рабочей поверхности с обрабатываемой поверхностью цилиндрического канала на всем протяжении процесса резания.

11. Способ точения внутренних канавок и карманов резцовой державкой по п. 1 на поверхности цилиндрического канала детали, включающий установку и выверку детали в станке относительно поверхности канала с минимально возможным биением этой поверхности относительно оси вращения, снятие металла в процессе резания при вращении детали, радиальном и осевом перемещениях режущей пластины относительно обрабатываемой поверхности канала, при этом предварительно обеспечивают соответствие расстояния от рабочей поверхности упора-ограничителя державки до вершины режущей пластины необходимой глубине канавки или кармана относительно поверхности цилиндрического канала, при точении рабочую поверхность упора-ограничителя опирают на поверхность цилиндрического канала и задают координаты радиального перемещения вершины режущей пластины, превышающие глубину канавки или кармана как минимум на величину биения поверхности канала относительно оси вращения.

12. Способ точения внутренних канавок и карманов резцовой державкой по п. 6 на поверхности цилиндрического канала детали, включающий установку и выверку детали в станке относительно поверхности канала с минимально возможным биением этой поверхности относительно оси вращения, снятие металла в процессе резания при вращении детали, радиальном и осевом перемещениях режущей пластины относительно обрабатываемой поверхности канала, при этом предварительно обеспечивают соответствие расстояния от рабочей поверхности упора-ограничителя державки до вершины режущей пластины необходимой глубине канавки или кармана относительно поверхности цилиндрического канала, при точении рабочую поверхность упора-демпфера опирают на поверхность цилиндрического канала, затем рабочую поверхность упора-ограничителя опирают на поверхность цилиндрического канала и задают координаты радиального перемещения вершины режущей пластины, превышающие глубину канавки или кармана как минимум на величину биения поверхности канала относительно оси вращения.

13. Способ точения внутренних канавок и карманов резцовой державкой по п. 10 на поверхности цилиндрического канала детали, включающий установку и выверку детали в станке относительно поверхности канала с минимально возможным биением этой поверхности относительно оси вращения, снятие металла в процессе резания при вращении детали, радиальном и осевом перемещениях режущей пластины относительно обрабатываемой поверхности канала, при этом при точении рабочую поверхность упора-демпфера опирают на поверхность цилиндрического канала и обеспечивают постоянное силовое взаимодействие его рабочей поверхности с обрабатываемой поверхностью цилиндрического канала на всем протяжении процесса резания.

| US 4871286 A1, 03.10.1989 | |||

| Приспособление к сверлильному ставку для выточки канавок в стенках отверстий | 1934 |

|

SU44767A1 |

| 0 |

|

SU252055A1 | |

| СПОСОБ СЛЕДЯЩЕЙ ОБРАБОТКИ КРИВОЛИНЕЙНЫХ ЭЛЛИПТИЧЕСКИХ ПОВЕРХНОСТЕЙ И РЕЗЦОВОЕ СЛЕДЯЩЕЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2279331C2 |

| ТОПОЧНАЯ АРМАТУРА ДЛЯ УСТАНОВКИ БЕСПАРОВЫХ ФОРСУНОК | 1924 |

|

SU3706A1 |

| CN 101607320 A, 23.12.2009. | |||

Авторы

Даты

2020-11-11—Публикация

2020-04-03—Подача