Предлагаемый способ относится к области машиностроения и может быть использован при эксплуатации токарных, фрезерных и им подобных металлорежущих станков.

В настоящее время широко известны различные способы обработки металлов резанием, когда специальным инструментом создают изделие требуемой формы путем снятия стружки. Простейший вариант такой обработки − это обработка вручную (www. telenir.net Слесарные работы/Работы по металлу). В этом случае инструмент удерживается руками рабочего и с помощью этих рук совершает движение относительно заготовки. Главным показателем качества обработки при этом является точность формообразования изделия, и настройка на обработку выражается в выборе инструмента и закреплении заготовки изделия в установочном приспособлении.

Ручная обработка крайне непроизводительна и имеет весьма ограниченные технологические возможности. Более широкими технологическими возможностями обладает обработка на металлорежущих станках – машинах, обеспечивающих механизированное движение инструмента и заготовки относительно друг друга с помощью электро- или гидроприводов.

Всякий станок типа токарного или фрезерного имеет механизм подачи с приводом и исполнительным органом, совершающим поступательное движение, и шпиндель, также имеющий привод, но совершающий вращательное движение. При обработке на токарных станках исполнительный орган механизма подачи – суппорт с резцом; на фрезерных станках – стол с приспособлением. Шпиндель имеется у того и другого, только на токарных станках в нем закрепляют заготовку, а на фрезерных – фрезу.

Обработка на станке, как правило, включает в себя придание исполнительному органу механизма подачи станка поступательного движения со скоростью S и шпинделю станка – вращательного движения с частотой вращения n, обусловленных требуемой производительностью и приемлемой стойкостью режущего инструмента («Г.И. Грановский, В.Г. Грановский. Резание металлов. М.: Высшая школа, 1985, стр.10−11»). Однако, исходя из требуемой производительности обработки и приемлемой стойкости инструмента, в процессе работы станка можно столкнуться с явлением резонанса. Резонанс обычно возникает, если частота собственных колебаний  технологической системы станка ТСС (о ТСС см., например, книгу: М.П. Журавлев. Исследование и испытание технологических систем. Екатеринбург: УрФУ, 2017) совпадает с частотой вынужденных колебаний

технологической системы станка ТСС (о ТСС см., например, книгу: М.П. Журавлев. Исследование и испытание технологических систем. Екатеринбург: УрФУ, 2017) совпадает с частотой вынужденных колебаний  , действующих на ТСС при резании. Но частота

, действующих на ТСС при резании. Но частота  , как показывает опыт эксплуатации станков, существенно зависит от n и S, поэтому, придавая последним при настройке станка значения, не учитывающие возможность резонанса, его и можно вызвать. В результате ухудшается качество обработки изделия, снижаются стойкость инструмента и долговечность станка.

, как показывает опыт эксплуатации станков, существенно зависит от n и S, поэтому, придавая последним при настройке станка значения, не учитывающие возможность резонанса, его и можно вызвать. В результате ухудшается качество обработки изделия, снижаются стойкость инструмента и долговечность станка.

Проблемой, решаемой предлагаемым способом, является недостаточная виброзащищенность прототипа и предотвращение (или, по крайней мере, снижение вероятности) резонанса при работе станка, что будет способствовать повышению качества обработки изделий, увеличению периода стойкости инструмента и продлению времени безотказной эксплуатации станка.

Технически решение указанной проблемы обеспечивается за счет того, что способ обработки заготовки на металлорежущем станке, включающий придание исполнительному органу механизма подачи станка поступательного движения с заданной скоростью  и шпинделю станка вращательного движения с заданной частотой вращения

и шпинделю станка вращательного движения с заданной частотой вращения  , отличающийся тем, что предварительно устанавливают численное значение

, отличающийся тем, что предварительно устанавливают численное значение  частоты собственных колебаний технологической системы станка и численные значения

частоты собственных колебаний технологической системы станка и численные значения  частот вынужденных колебаний, действующих на технологическую систему при всех значениях

частот вынужденных колебаний, действующих на технологическую систему при всех значениях  и

и  в диапазонах соответственно от

в диапазонах соответственно от  до

до  и от

и от  до

до  согласно паспортным характеристикам станка, при этом в декартовых координатах

согласно паспортным характеристикам станка, при этом в декартовых координатах  , принимая ось

, принимая ось  в качестве абсциссы, ось

в качестве абсциссы, ось  в качестве ординаты и ось

в качестве ординаты и ось  в качестве аппликаты, строят графическое изображение функции

в качестве аппликаты, строят графическое изображение функции  в зависимости от переменных

в зависимости от переменных  и плоскость, параллельную плоскости

и плоскость, параллельную плоскости  , с аппликатой, равной значению

, с аппликатой, равной значению  , и находят проекцию на плоскость

, и находят проекцию на плоскость  линии пересечения упомянутых графического изображения функции

линии пересечения упомянутых графического изображения функции  и плоскости с аппликатой

и плоскости с аппликатой  , причем скорость подачи

, причем скорость подачи  и частоту вращения шпинделя

и частоту вращения шпинделя  задают из области упомянутых диапазонов значений за исключением значений, совпадающих с координатами линии упомянутой проекции.

задают из области упомянутых диапазонов значений за исключением значений, совпадающих с координатами линии упомянутой проекции.

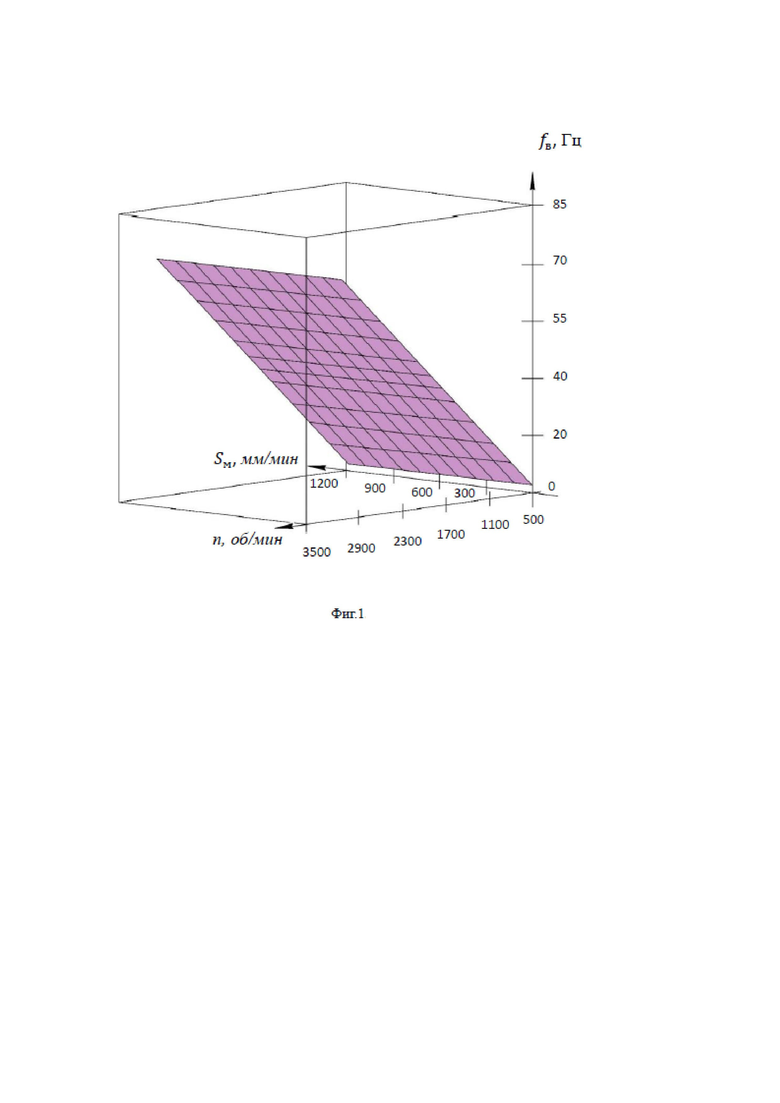

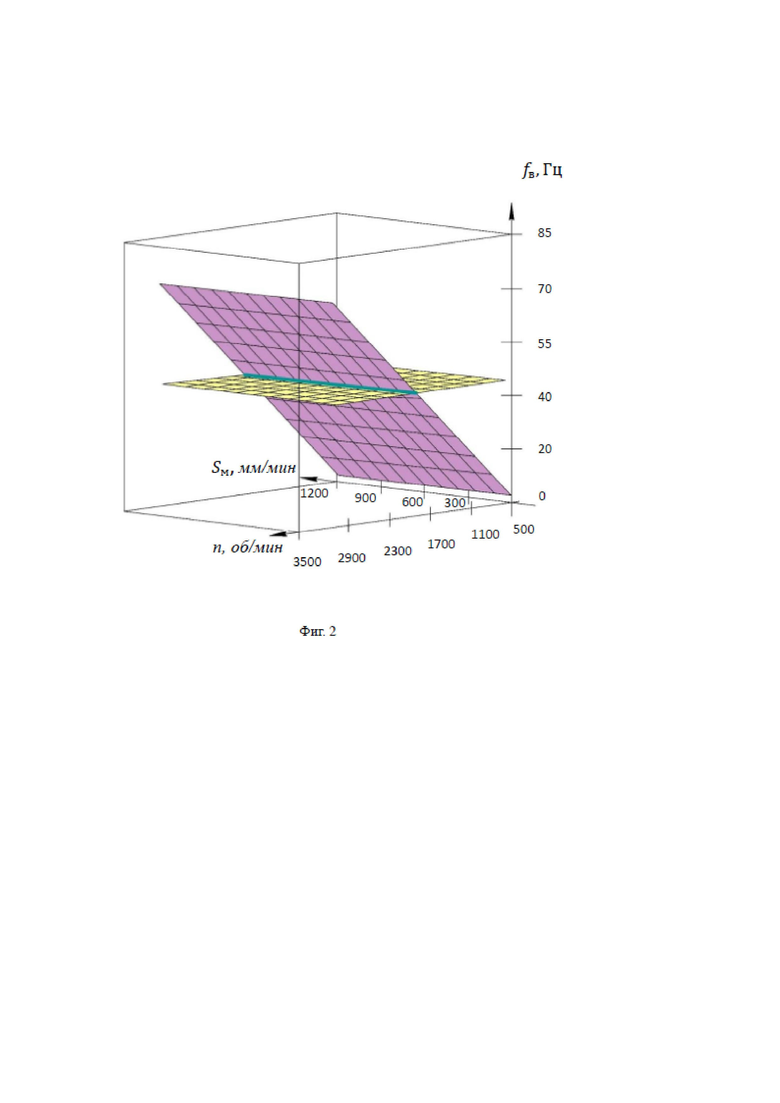

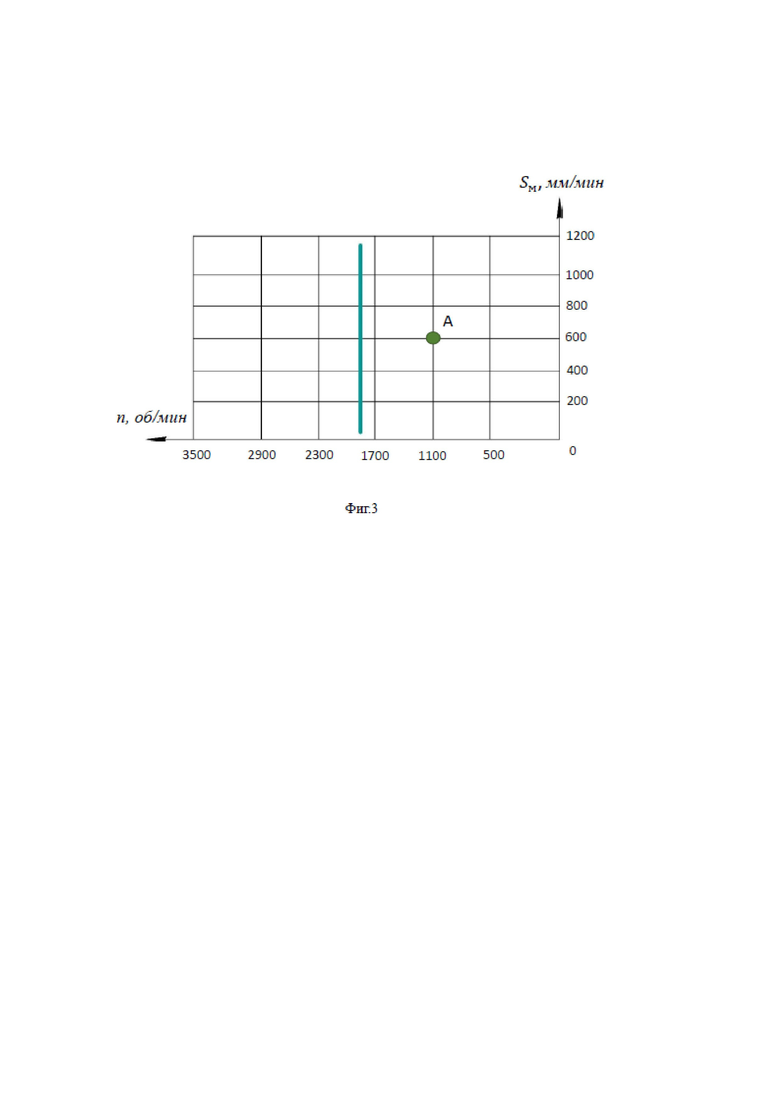

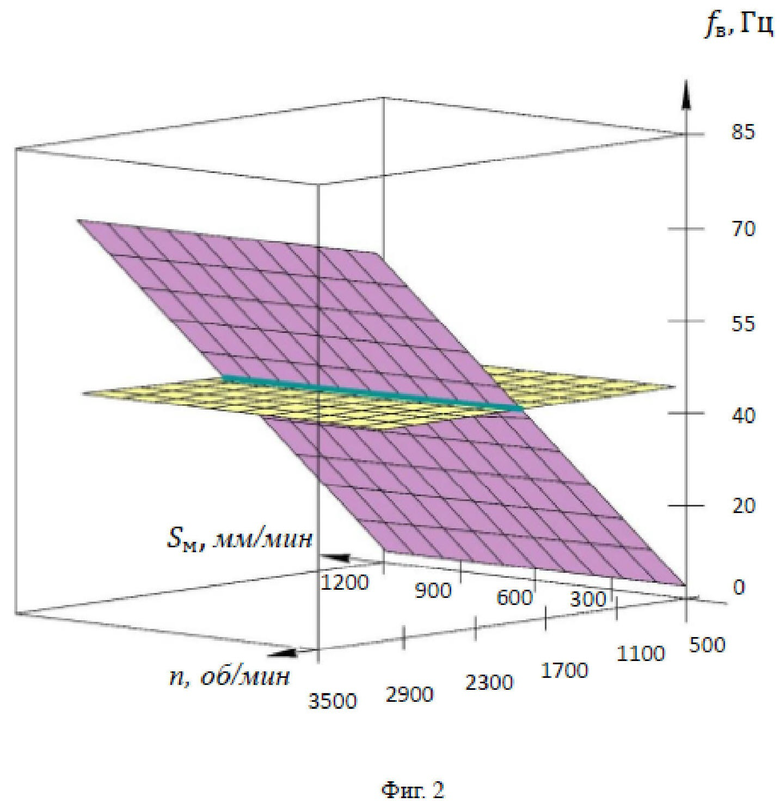

На фиг. 1 – 3 показаны иллюстрации приемов, составляющих предлагаемый способ. На фиг. 1 – пример построения графика функции  = F(n,s) , на фиг. 2 – изображение на нем плоскости

= F(n,s) , на фиг. 2 – изображение на нем плоскости  с аппликатой

с аппликатой  , на фиг. 3 – проекция линии пересечения графика

, на фиг. 3 – проекция линии пересечения графика  с плоскостью

с плоскостью  .

.

Способ осуществляют следующим образом. На станке, используемом для изготовления требуемой детали, закрепляют режущий инструмент и заготовку. Затем известными методами (например, описанными в книге «Проектирование металлорежущих станков и станочных систем. В 3-х томах. Т.1: Проектирование станков/ А.С. Проников и др. М.: Машиностроение, 1994» или в книге Я.Г. Пановко Введение в теорию механических колебаний. М.: Наука, 1980) устанавливают частоту собственных колебаний  полученной технологической системы. После этого по паспорту станка определяют диапазон частот вращения шпинделя станка от

полученной технологической системы. После этого по паспорту станка определяют диапазон частот вращения шпинделя станка от  до

до  и возможные промежуточные значения n в этом диапазоне:

и возможные промежуточные значения n в этом диапазоне:  ,

,  и т.д. Аналогично, также по паспорту станка, определяют диапазон подач от

и т.д. Аналогично, также по паспорту станка, определяют диапазон подач от  до

до  и возможные промежуточные значения S. Далее, используя экспериментальные методы (например, по числу заострений на поверхности стружки [см. «Г.И. Грановский, В.Г. Грановский. Резание металлов»]) или путем теоретического расчета (см., например, Я.Г. Пановко, Введение в теорию механических колебаний») устанавливают зависимость частот вынужденных колебаний

и возможные промежуточные значения S. Далее, используя экспериментальные методы (например, по числу заострений на поверхности стружки [см. «Г.И. Грановский, В.Г. Грановский. Резание металлов»]) или путем теоретического расчета (см., например, Я.Г. Пановко, Введение в теорию механических колебаний») устанавливают зависимость частот вынужденных колебаний  , действующих на технологическую систему в функции от n и S. (Полученные данные могут быть систематизированы в форме таблицы). После этого, используя классические методы построения графиков (см., например, «И.М. Гельфанд и др. Функции и графики. М.: Наука, 1971»), строят график

, действующих на технологическую систему в функции от n и S. (Полученные данные могут быть систематизированы в форме таблицы). После этого, используя классические методы построения графиков (см., например, «И.М. Гельфанд и др. Функции и графики. М.: Наука, 1971»), строят график  = F(n,s), где F(n,s) – функция от переменных n и S, в декартовых координатах

= F(n,s), где F(n,s) – функция от переменных n и S, в декартовых координатах  ,

,  ,

,  ,

,  , принимая ось

, принимая ось  в качестве абсциссы,

в качестве абсциссы,  в качестве ординаты и ось

в качестве ординаты и ось  в качестве аппликаты. Затем в этой же системе координат изображают плоскость с аппликатой, равной значению

в качестве аппликаты. Затем в этой же системе координат изображают плоскость с аппликатой, равной значению  , параллельную плоскости

, параллельную плоскости  , и находят линию пересечения этой плоскости с графиком

, и находят линию пересечения этой плоскости с графиком  = F(n,s). Далее строят проекцию полученной линии на плоскость

= F(n,s). Далее строят проекцию полученной линии на плоскость  .

.

Выполнив перечисленные действия, на плоскости  выбирают точку, смещенную от проекции линии пересечения, и ее координаты по осям

выбирают точку, смещенную от проекции линии пересечения, и ее координаты по осям  и

и  принимают за настроечные значения n и S. Поскольку таких точек может быть множество, из них можно выбрать такую, которой соответствуют n и S, удовлетворяющие каким-либо дополнительным требованиям. Например, требованиям к производительности обработки и стойкости режущего инструмента. Указанные требования могут быть учтены так, как это делается обычно, в частности в соответствии со «Справочником технолога-машиностроителя. В 2-х томах. Т.2, М.: Машиностроение, 1986. Стр. 261-303». Выбрав точку, смещенную от проекции линии пересечения графика

принимают за настроечные значения n и S. Поскольку таких точек может быть множество, из них можно выбрать такую, которой соответствуют n и S, удовлетворяющие каким-либо дополнительным требованиям. Например, требованиям к производительности обработки и стойкости режущего инструмента. Указанные требования могут быть учтены так, как это делается обычно, в частности в соответствии со «Справочником технолога-машиностроителя. В 2-х томах. Т.2, М.: Машиностроение, 1986. Стр. 261-303». Выбрав точку, смещенную от проекции линии пересечения графика  = F(n,s) и плоскости с аппликатой

= F(n,s) и плоскости с аппликатой  , и определив ее координаты по осям

, и определив ее координаты по осям  и

и  далее частоту вращения шпинделя станка настраивают на численное значение n, соответствующее координате по оси

далее частоту вращения шпинделя станка настраивают на численное значение n, соответствующее координате по оси  , а подаче придают численное значение S, соответствующее координате по оси

, а подаче придают численное значение S, соответствующее координате по оси  .

.

Покажем применение способа на примере. Пусть имеется бесконсольный вертикально-фрезерный станок, у которого  = 50 об/мин,

= 50 об/мин, = 3500 об/мин,

= 3500 об/мин,  = 20 мм/мин ,

= 20 мм/мин , = 2000 мм/мин, причем n может изменяться с шагом 230, а S – с шагом 132 . В шпинделе закреплена концевая фреза с параметрами z = 10 ,

= 2000 мм/мин, причем n может изменяться с шагом 230, а S – с шагом 132 . В шпинделе закреплена концевая фреза с параметрами z = 10 , = 120 мм ,

= 120 мм , 38°, где z – число зубьев фрезы, D – диаметр фрезы,

38°, где z – число зубьев фрезы, D – диаметр фрезы,  – угол наклона зубьев фрезы. Масса шпиндельного узла станка

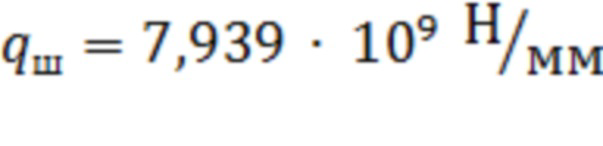

– угол наклона зубьев фрезы. Масса шпиндельного узла станка  = 1000 кг, жесткость этого узла

= 1000 кг, жесткость этого узла  , масса инструмента

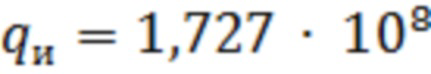

, масса инструмента  = 5 кг , жесткость инструмента

= 5 кг , жесткость инструмента

.

.

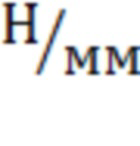

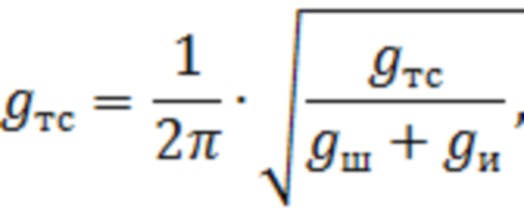

Пользуясь известными соотношениями, имеющими в данном случае вид

и

с достаточной для инженерных расчетов точностью получим частоту собственных колебаний технологической системы  =65 Гц. Установим частоты вынужденных колебаний

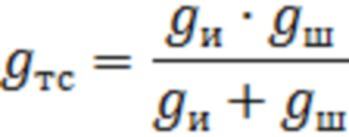

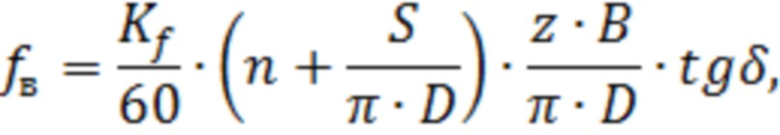

=65 Гц. Установим частоты вынужденных колебаний  , действующих на технологическую систему, используя также известное соотношение

, действующих на технологическую систему, используя также известное соотношение

где B – ширина фрезерования,  – коэффициент жесткости системы «заготовка – приспособление». Приняв

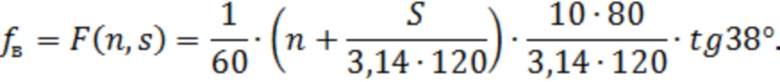

– коэффициент жесткости системы «заготовка – приспособление». Приняв  =1 на основании данных, приведенных в упоминаемом выше «Справочнике технолога-машиностроителя…», и полагая B = 80 мм, получим

=1 на основании данных, приведенных в упоминаемом выше «Справочнике технолога-машиностроителя…», и полагая B = 80 мм, получим

Построим график  в координатах

в координатах  ,

,  и

и  (фиг. 1). Изобразим в этих же координатах плоскость с аппликатой, равной

(фиг. 1). Изобразим в этих же координатах плоскость с аппликатой, равной  =65 Гц и найдем линию пересечения графика F(n,s) и плоскости, соответствующей

=65 Гц и найдем линию пересечения графика F(n,s) и плоскости, соответствующей  (фиг. 2). Построим проекции линии пересечения на плоскость

(фиг. 2). Построим проекции линии пересечения на плоскость  (фиг. 3). Выберем на этой плоскости точку А, смещенную от этой проекции и определим её координаты: по оси

(фиг. 3). Выберем на этой плоскости точку А, смещенную от этой проекции и определим её координаты: по оси  – 1100, по оси

– 1100, по оси  – 600. Придадим далее полученные числовые значения n и S, соответственно, частоте вращения шпинделя станка (настроим частоту вращения шпинделя на найденную величину n) и скорости поступательного перемещения исполнительного органа (в данном случае стола) механизма подачи станка (настроим эту скорость на найденную величину S). При эксплуатации станка в рабочем режиме после такой настройки явление резонанса либо вообще будет предотвращено, либо будет маловероятно. Для обеспечения наиболее надежного предотвращения резонанса смещение точки А от проекции линии пересечения плоскости с аппликатой

– 600. Придадим далее полученные числовые значения n и S, соответственно, частоте вращения шпинделя станка (настроим частоту вращения шпинделя на найденную величину n) и скорости поступательного перемещения исполнительного органа (в данном случае стола) механизма подачи станка (настроим эту скорость на найденную величину S). При эксплуатации станка в рабочем режиме после такой настройки явление резонанса либо вообще будет предотвращено, либо будет маловероятно. Для обеспечения наиболее надежного предотвращения резонанса смещение точки А от проекции линии пересечения плоскости с аппликатой  и графика F(n,S) целесообразно смещать примерно на 25% от расстояния этой проекции от начала координат, в которых построен график F( n,S).

и графика F(n,S) целесообразно смещать примерно на 25% от расстояния этой проекции от начала координат, в которых построен график F( n,S).

Техническим результатом предложенного способа будет повышение стойкости режущего инструмента, долговечности механизмов станка и точности производимой на нем обработки, что непосредственно следует из невозникновения резонанса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Фреза цилиндрическая | 2022 |

|

RU2800441C1 |

| Способ токарной обработки | 2018 |

|

RU2690771C1 |

| Цилиндрическая фреза | 2022 |

|

RU2802939C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ЦИКЛИЧЕСКИХ МАШИН - МЕТАЛЛОРЕЖУЩИХ СТАНКОВ ФАЗОХРОНОМЕТРИЧЕСКИМ МЕТОДОМ | 2013 |

|

RU2561236C2 |

| Отрезной резец | 2022 |

|

RU2797230C1 |

| Фреза (варианты) | 2018 |

|

RU2710816C1 |

| СПОСОБ ИДЕНТИФИКАЦИИ ОПЕРАЦИИ МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2014 |

|

RU2583557C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЭРОДИНАМИЧЕСКИХ ПОВЕРХНОСТЕЙ ЛОПАТОК РОТОРОВ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ НА СТАНКАХ С ЧПУ | 2014 |

|

RU2588757C2 |

| Проходной резец | 2022 |

|

RU2799578C1 |

| ИЗГОТОВЛЕНИЕ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2009 |

|

RU2507040C2 |

Изобретение относится к области металлообработки и может быть использовано при настройке токарных, фрезерных и им подобных металлорежущих станков. Способ обработки включает придание исполнительному органу механизма подачи станка поступательного движения с заданной скоростью и шпинделю станка вращательного движения с заданной частотой вращения, при этом предварительно устанавливают численное значение частоты собственных колебаний технологической системы станка и численные значения частот вынужденных колебаний, действующих на технологическую систему при всех значениях скорости подачи и частоты вращения согласно паспортным характеристикам станка. Скорость подачи и частоту вращения задают из области допустимых значений за исключением значений, совпадающих с координатами линии проекции, которую определяют на основании соответствующих графических построений в декартовых координатах функции частоты вынужденных колебаний и плоскости, с аппликатой, равной значению частоты собственных колебаний. Использование изобретения позволяет повысить точность и качество обработки, а также увеличить продолжительность безотказной работы станка. 3 ил.

Способ обработки заготовки на металлорежущем станке, включающий придание исполнительному органу механизма подачи станка поступательного движения с заданной скоростью S и шпинделю станка вращательного движения с заданной частотой вращения n, отличающийся тем, что предварительно устанавливают численное значение fc частоты собственных колебаний технологической системы станка и численные значения fв частот вынужденных колебаний, действующих на технологическую систему при всех значениях n и S в диапазонах соответственно от nmin до nmax и от Smin до Smax согласно паспортным характеристикам станка, при этом в декартовых координатах ОnSf, принимая ось Оn в качестве абсциссы, ось ОS в качестве ординаты и ось Оf в качестве аппликаты, строят графическое изображение функции fв в зависимости от переменных n, S и плоскость, параллельную плоскости ОnS, с аппликатой, равной значению fc, и находят проекцию на плоскость ОnS линии пересечения упомянутых графического изображения функции fв и плоскости с аппликатой fc, причем скорость подачи S и частоту вращения шпинделя n задают из области упомянутых диапазонов значений за исключением значений, совпадающих с координатами линии упомянутой проекции.

| ГРАНОВСКИЙ Г.И | |||

| и др., Резание металлов, М., "Высшая школа", 1985, с | |||

| Способ приготовления кирпичей для футеровки печей, служащих для получения сернистого натрия из серно-натриевой соли | 1921 |

|

SU154A1 |

| СПОСОБ ИМИТАЦИОННОГО УПРАВЛЕНИЯ УРОВНЕМ КОЛЕБАНИЙ ТЕХНОЛОГИЧЕСКОЙ СИСТЕМЫ ПРЕЦИЗИОННОГО ТОКАРНОГО СТАНКА | 2007 |

|

RU2361701C2 |

| СПОСОБ ПОДДЕРЖАНИЯ ПРЕДЕЛЬНО ДОПУСТИМЫХ ТЕХНОЛОГИЧЕСКИХ РЕЖИМОВ | 2003 |

|

RU2246124C1 |

| Способ настройки технологического процесса | 1984 |

|

SU1238893A1 |

| Способ управления точностью перемещения | 1986 |

|

SU1425043A1 |

| US 2016161936 A1, 09.06.2016 | |||

| US 2012093603 A1, 19.04.2012. | |||

Авторы

Даты

2020-11-11—Публикация

2019-10-18—Подача