Изобретение относится к строительным материалам, может быть применено при изготовлении теплоизоляционных материалов на основе макулатуры, а также использовано в строительной промышленности и в сельском хозяйстве для утепления зданий, строений и хранилищ.

Известна композиция теплоизоляционного материала, включающего 30-70 мас стекловолокна и 70-30 мас целлюлозного волокна, обработанного веществом, замедляющим воспламенение. Композиция данного теплоизоляционного материала является более эффективной и менее дорогой, чем любой из ее составляющих компонентов. Кроме того, описанная изоляция выдерживает температуру выше 260°С в течение 6 ч и более. (Европейский патент №0146840, кл. Е04В 1/76,1985 г.)

Недостатком этой композиции является использование в ее составе экологически небезопасных и дорогостоящих компонентов, что затрудняет ее практическое использование.

Известен теплоизоляционный материал, включающий (70-80)% минеральной ваты и (30-20)% бумажной макулатуры в качестве добавки. (Авторское свидетельство СССР N 1186750, кл. Е04В 1/78, 1985 г.). Известен также способ получения данного теплоизоляционного материала, заключающийся в перемешивании 70% минеральной ваты с 30% бумажной макулатуры в заполненной водой пропеллерной мешалке в течение 10 минут. После этого, из полученной после перемешивания массы, в вакуум - форме, при разряжении 500 мм.рт.ст. формуют сырец. (Авторское свидетельство СССР N 1186750, кл. Е04В 1/78, 1985 г.).

Недостатками данного материала является его невысокие прочность на сжатие, гигроскопичность и невозможность использования в помещениях, имеющих повышенные санитарно-гигиенические требования.

Наиболее близким к предполагаемому изобретению по технической сущности и достигаемому результату является теплоизоляционный материал, включающий борную кислоту (10-14) мас, буру (6-10 мас), хлорид цинка 0,1-0,5 мас, бумажную макулатуру - остальное (Патент №2037294, кл. Е04В 1/76, 1985 г.). Известен также способ получения теплоизоляционного материала, включающий двухступенчатый помол бумажной макулатуры и смешение ее с остальными компонентами (Патент №2037294, кл. Е 04 В 1/76, 1995 г.).

Недостатком данного материала являются его повышенные плотность, теплопроводность, химическая активность, низкая средняя длина волокна и, как следствие этого, высокие себестоимость и удельные энергозатраты.

Изобретение направлено на получение теплозвукоизоляционного материала, названным «LUCHEX» с пониженными показателями плотности и теплопроводности, химически инертного, с повышенным показателем средней длины волокна.

Технический результат заключается в снижении удельных энергозатрат и себестоимости теплозвукоизоляционного материала, названным «LUCHEX», за счет аэродинамического воздействия при подаче, измельчении, смешении бумажной макулатуры с борной кислотой, в улучшении его теплозвукоизоляционных свойств, за счет снижения плотности и повышения средней длины волокна, а так же, в достижении оптимального показателя его химической инертности, за счет экспериментально подобранного наиболее оптимального количественного соотношения входящих в него компонентов, что существенно повышает эффективность его использования.

Технический результат, достигается за счет того, что, в теплозвукоизоляционном материале «LUCHEX» на основе бумажной макулатуры и борной кислоты, согласно изобретению, количественное соотношение бумажной макулатуры и борной кислоты, равно, соответственно, (83-91) мас / (17- 9) мас, а показатель средней длины волокна находится в пределах 1,8-2 мм.

Технический результат достигается за счет того, что, в способе получения теплозвукоизоляционного материала «LUCHEX» путем подачи бумажной макулатуры с последующими ее измельчением и смешением с борной кислотой, согласно изобретению, измельчение осуществляется в три ступени до размеров крупных частиц макулатуры и сгустков волокон, соответственно, не превышающих 25 мм, 15 мм и 2 мм., а подача бумажной макулатуры, с последующими ее измельчением и смешением с борной кислотой осуществляются в турбулентном потоке воздуха, движущемся со скоростью 2-3 м/с.

Ниже дается последовательное описание предлагаемого способа получения теплозвукоизоляционного материала «LUCHEX».

Исходная бумажная (в т.ч. газетная) макулатура подвергается трехступенчатому измельчению.

На первой ступени, в шредере специально разработанной конструкции, происходит измельчение грубого помола до размеров крупных частиц исходной макулатуры, не превышающих 25 мм.

После первой ступени измельчения исходная макулатура, под действием разряжения, создаваемого вентилятором, подается в турбулентном потоке воздуха, движущемся со скоростью 2-3 м/с по воздухопроводу, тангенциально врезанному в боковую цилиндрическую стенку вихревой мельницы среднего помола, где происходит вторая ступень измельчения до размеров крупных частиц исходной макулатуры и сгустков волокон, не превышающих 15 мм.

После второй ступени измельчения исходная макулатура подается, под действием разряжения, создаваемого вентилятором, в турбулентном потоке воздуха, по воздухопроводу, тангенциально врезанному в боковую цилиндрическую стенку камеры смешения. В нее дозировано подается измельченная борная кислота. При этом смешение компонентов происходит в турбулентном потоке воздуха, вращающемся со скоростью 2-3 м/с.

Из камеры смешения смесь подается, под действием разряжения, создаваемого вентилятором, в турбулентном потоке воздуха, по воздухопроводу, тангенциально врезанному в боковую цилиндрическую стенку корпуса вихревой мельницы тонкого помола, где происходит третья ступень измельчения до размеров крупных частиц макулатуры и сгустков волокон, не превышающих 2 мм.

После третьей ступени измельчения смесь подается, под действием разряжения, создаваемого вентилятором, по воздухопроводу, тангенциально врезанному в боковую цилиндрическую стенку циклона, в турбулентном потоке воздуха, для ее выделения из него. Внутри циклона турбулентный поток, вместе с взвешенной в нем смесью, вращается со скоростью 2-3 м/с. При этом, развивающаяся центробежная сила прижимает к внутренней поверхности стенки циклона крупные частицы и сгустки волокон смеси, которые, под действием сил гравитации и вибрации, сползают вниз по стенке, к шлюзовому затвору циклона.

Одновременно с подачей, измельчением, смешением и выделением смеси из турбулентного потока воздуха, происходит интенсивное вспушивание и фибрилляция мелкой и средней дисперсных фракций частиц компонентов и сгустков волокон. Поэтому, основной процент готового продукта представляет собой массу, распушенную на тонкие, эластичные волокна, показатель средней длины которых на выходе находится в пределах 1,8-2,0 мм.

Очищенный от смеси воздух подается в систему аспирации для улавливания мелкодисперсной фракции частиц компонентов, сгустков волокон и пыли.

Выделенная из потока воздуха смесь, представляющая собой готовый теплозвукоизоляционный материал «LUCHEX», подается на прессование с последующей упаковкой.

В ходе экспериментальных исследований были выявлены новые свойства предлагаемого теплозвукоизоляционного материала «LUCHEX», заключающиеся в том, что, в отличие от известных решений, он имеет:

- меньшую пожароопасность, повышенную температуру воспламенения и большую экологичность за счет экспериментально подобранного наиболее оптимального количественного соотношения входящих в него компонентов;

- меньшие показатели плотности - на 40%, теплопроводности - на 10%, расхода готового продукта - до 40% и себестоимости за счет трех ступенчатого измельчения, сопровождающегося интенсивным вспушиванием и фибрилляцией волокон при подаче, измельчении и смешивании в турбулентном потоке воздуха;

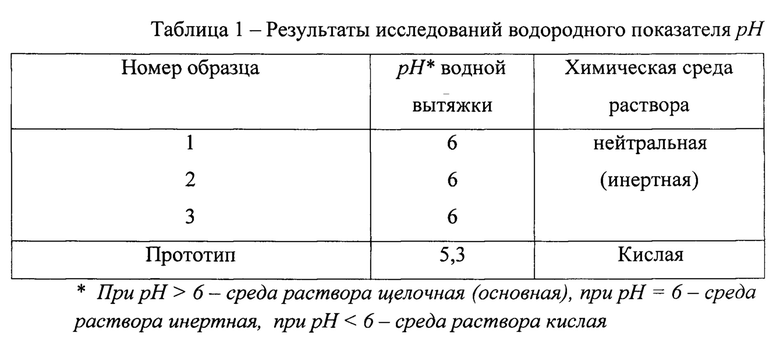

- химическую инертность (рН=6), за счет экспериментально подобранного оптимального количественного соотношения входящих в него компонентов, что обеспечивает высокую эффективность его использования;

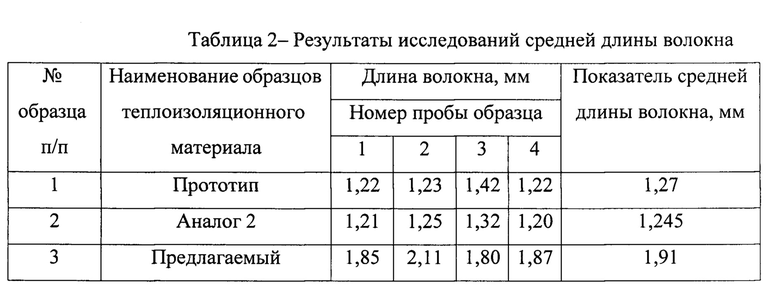

- высокий показатель средней длины волокна (1,8-2,0 мм) за счет снижения рубки и усиления фибрилляции волокон.

Кроме того, при производственных предварительных испытаниях опытных образцов, были выявлены особенности, заключающиеся в том, что, в отличие от известных решений, предлагаемый теплозвукоизоляционный материал «LUCHEX» обладает достаточно высокими:

- прочностью и гигроскопичностью (за счет большего значения показателя средней длины волокна и меньшей плотности);

- фуммигирующими свойствами (отпугивающими тараканов, моль и т.п. насекомых) за счет присутствия в нем борной кислоты в количестве, заявленном в предлагаемом решении.

Можно предположить, что все эти свойства и особенности создают хорошие предпосылки к широкому внедрению и использованию предлагаемого теплозвукоизоляционного материала «LUCHEX» в помещениях, с повышенными санитарно-гигиеническими требованиями, в частности, на объектах пищевой, легкой промышленности, сельскохозяйственного хранения, медицины.

Пример. 130 кг газетной макулатуры загружают в шредер при комнатной температуре, где происходит ее грубое измельчение до размеров крупных частиц, не превышающих 25 мм и далее подают в турбулентном потоке воздуха в вихревую мельницу среднего помола, где происходит ее измельчение до размеров крупных частиц и сгустков волокон, не превышающих 15 мм.

Затем измельченную газетную макулатуру направляют в камеру смешения в турбулентном потоке воздуха. Одновременно, в камеру смешения дозированно подают предварительно измельченную борную кислоту в количестве 22,94 кг и смешивают ее с газетной макулатурой в турбулентном потоке воздуха, вращающемся со скоростью 2-3 м/с.

Полученную смесь подают в турбулентном потоке воздуха в вихревую мельницу тонкого помола для дальнейшего измельчения до размеров крупных частиц и сгустков волокон не превышающих 2 мм.

После этого, смесь дозированно подается в турбулентном потоке воздуха по воздухопроводу, тангенциально врезанному в боковую цилиндрическую стенку циклона, для ее выделения из этого потока.

Очищенный от смеси поток воздуха подается в систему аспирации для улавливания мелкодисперсной фракции частиц компонентов, сгустков волокон и пыли.

Выделенная из потока воздуха смесь готового теплозвукоизоляционного материала «LUCHEX» подается на прессование, с последующей упаковкой в бумажные мешки.

Данные экспериментальных исследований образцов

теплозвукоизоляционного материала «LUCHEX» представлены в таблицах 1-4.

Для определения водной вытяжки теплоизоляционного материала отобраны три навески проб предлагаемого материала, по 40 г от каждой пробы и одна навеска пробы прототипа. Водородный показатель определялся по ГОСТ 17.5.4.01-84 «Охрана природы. Значение рН водной вытяжки».

Полученные значения рН=6 для трех навесок проб предлагаемого материала, говорит о том, что данный материал является химически инертным и не вызывает коррозию контактирующих с ним материалов.

Длина волокна является показателем, определяющим насколько сильно будет происходить усадка теплозвукоизоляционного материала «LUCHEX» в конструкциях зданий. Это особенно актуально для стен и наклонных конструкций. Для определения средней длины волокна водной вытяжки суспензии трех образцов исследуемых теплоизоляционных материалов были взяты четыре навески проб, по 40 г от каждого образца.

Из таблицы 2, следует, что показатель средней длины волокна предлагаемого теплозвукоизоляционного материала «LUCHEX»:

- в 1,5…1.53 раза выше, чем у прототипа 1 и аналога 2, соответственно;

- соотносится с данными по длине волокон газетной макулатуры - сырья для получения предлагаемого теплозвукоизоляционного материала «LUCHEX».

В предлагаемом способе это объясняется:

- снижением фактора механического воздействия на волокно, в виде его укорочения за счет рубки и резки;

- существенным усилением аэродинамического воздействия на волокно в турбулентном потоке воздуха, при подаче, измельчении и смешении его с борной кислотой;

- фибрилляцией и вспушиванием волокна, при его подаче и смешении с добавкой в турбулентном потоке воздуха.

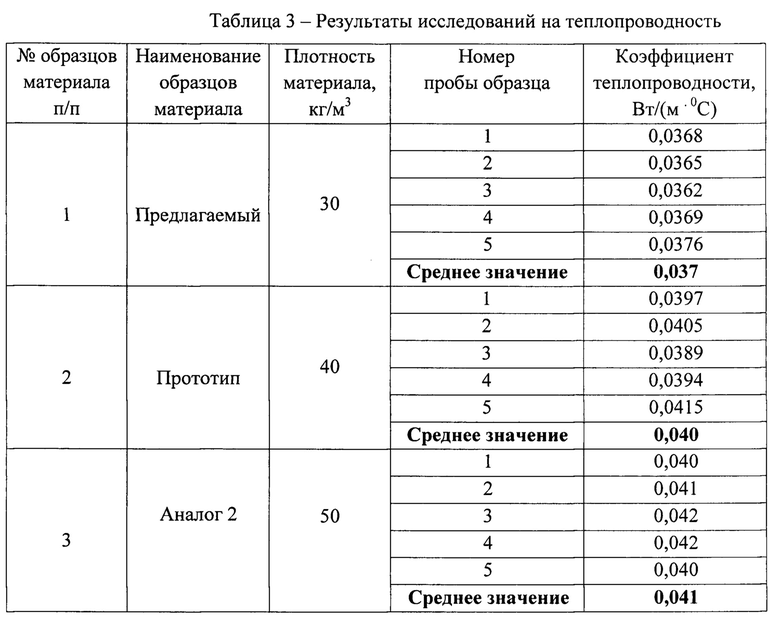

Из таблицы 3 следует, что средний показатель коэффициента теплопроводности образцов исследуемых теплозвукоизоляционных материалов составляет у:

аналога 2 - 0,041 Вт/м⋅°С;

прототипа - 0,040 Вт/м⋅°С;

предлагаемого - 0,037 Вт/м⋅°С.

Можно предположить, что уменьшение коэффициента теплопроводности предлагаемого теплозвукоизоляционного материала «LUCHEX» на (7,5 - 10)%, по сравнению, соответственно, с прототипом и аналогом 2, позволяет увеличить энергетическую эффективность предлагаемого решения и снизить эксплуатационные расходы на его внедрение.

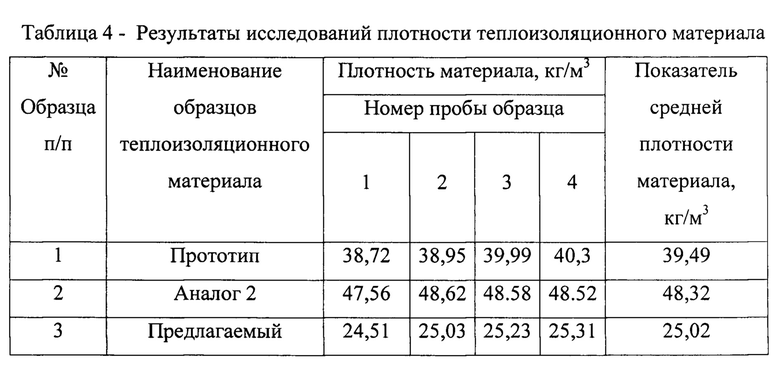

Из таблицы 4 следует, что средний показатель плотности теплоизоляционного материала составляет у:

аналог 2 - 48,32 кг/м3;

прототип - 39,49 кг/м3;

предлагаемого - 25,02 кг/м3.

Можно предположить, что уменьшение плотности предлагаемого теплозвукоизоляционного материала «LUCHEX» на (37-52)%, по сравнению, соответственно, с прототипом и аналогом 2, позволит понизить коэффициент теплопроводности предлагаемого материала, его расход, стоимость строительства, эксплуатацию и нагрузку на изолируемую строительную конструкцию строительства.

Таким образом, из вышеизложенного, следует, что, по сравнению с известными теплоизоляционными материалами, при промышленном использовании, предлагаемый теплозвукоизоляционный материал «LUCHEX» имеет следующие преимущества:

- показатель средней плотности ниже на (37-52)%;

- коэффициент теплопроводности ниже на (7,5-10)%;

- фумигирующие свойства дают возможность использовать материал «LUCHEX» в бытовых и промышленных помещениях, имеющих повышенные санитарно-гигиенические требования, в частности, сельскохозяйственных помещениях;

- химически инертен, что обеспечивает высокую эффективность его использования;

- показатель средней длины волокна в 1,5-1,53 раза выше.

Кроме того, представляется, что использование предлагаемого решения может позволить существенно снизить удельные энергозатраты, себестоимость.

Все вышеуказанные преимущества обеспечивают высокоэффективное практическое использование предлагаемого теплозвукоизоляционного материала «LUCHEX».

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1994 |

|

RU2037294C1 |

| КОМПОЗИЦИЯ ДЛЯ ВОЛОКНИСТОГО ТЕПЛО- И ЗВУКОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2125029C1 |

| КОМПОЗИЦИЯ ДЛЯ ВОЛОКНИСТОГО ТЕПЛО- И ЗВУКОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2133240C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВОЛОКНИСТОЙ МАССЫ | 2000 |

|

RU2210650C2 |

| СПОСОБ МНОГОСТУПЕНЧАТОЙ ТОНКОЙ ОЧИСТКИ ВОЛОКНИСТОГО МАТЕРИАЛА В ВИХРЕВЫХ КОНИЧЕСКИХ ОЧИСТИТЕЛЯХ | 2000 |

|

RU2203996C2 |

| СПОСОБ УДАЛЕНИЯ ПЕЧАТНОЙ КРАСКИ ОТ МАКУЛАТУРЫ | 2020 |

|

RU2744563C1 |

| Теплоизоляционный материал | 2015 |

|

RU2622654C2 |

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ БУМАЖНОЙ МАССЫ ПРИ ПЕРЕРАБОТКЕ МАКУЛАТУРНОГО СЫРЬЯ И УЗЕЛ СМЕШЕНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2826706C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ОТХОДОВ | 2018 |

|

RU2687982C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1996 |

|

RU2096368C1 |

Изобретение относится к теплозвукоизоляционным строительным материалам, полученным на основе бумажной макулатуры. Способ получения теплозвукоизоляционного материала «LUCHEX» включает подачу бумажной макулатуры, измельчение на первой ступени в шредере грубого помола, измельчение на второй ступени в вихревой мельнице среднего помола, смешивание с борной кислотой в камере смешения, измельчение на третьей ступени в вихревой мельнице тонкого помола, выделение из циклона. После первой, второй ступеней, камеры смешения и третьей ступени измельченную смесь под действием разрежения, создаваемого вентилятором, подают в турбулентном потоке воздуха, движущемся со скоростью 2–3 м/с по воздухопроводу, тангенциально врезанному в боковые цилиндрические стенки шредера грубого помола, вихревой мельницы среднего помола, камеры смешения, вихревой мельницы тонкого помола и циклона. Для полученного теплозвукоизоляционного материала характерно: количественное соотношение бумажной макулатуры и борной кислоты равно соответственно (83-91) мас / (17-9) мас; показатель средней длины волокна находится в пределах 1,8-2 мм; водородный показатель pH равен 6; теплопроводность равна 0,037 Вт/(м⋅°С) плотность равна 25,02 кг/м3. Изобретение позволяет снизить удельные энергозатраты и себестоимость теплозвукоизоляционного материала, улучшить его теплозвукоизоляционные свойства, достигнуть оптимального показателя химической инертности материала, повысить эффективность его использования. 2 н.п. ф-лы, 4 табл.

1. Способ получения теплозвукоизоляционного материала, включающий подачу бумажной макулатуры, измельчение на первой ступени в шредере грубого помола, измельчение на второй ступени в вихревой мельнице среднего помола, смешивание с борной кислотой в камере смешения, измельчение на третьей ступени в вихревой мельнице тонкого помола, выделение из циклона, отличающийся тем, что после первой, второй ступеней, камеры смешения и третьей ступени измельченная смесь под действием разрежения, создаваемого вентилятором, подается в турбулентном потоке воздуха, движущемся со скоростью 2–3 м/с по воздухопроводу, тангенциально врезанному в боковые цилиндрические стенки шредера грубого помола, вихревой мельницы среднего помола, камеры смешения, вихревой мельницы тонкого помола и циклона.

2. Теплозвукоизоляционный материал на основе бумажной макулатуры и борной кислоты, полученный способом по п. 1, отличающийся тем, что:

– количественное соотношение бумажной макулатуры и борной кислоты равно соответственно (83-91) мас / (17-9) мас;

– показатель средней длины волокна находится в пределах 1,8-2 мм;

– водородный показатель pH равен 6;

– теплопроводность равна 0,037 Вт/(м⋅°С)

– плотность равна 25,02 кг/м3.

| СПОСОБ ДЛЯ ПЕРЕРАБОТКИ ЛИСТОВОГО МАТЕРИАЛА, ПОКРЫТОГО АНТИАДГЕЗИВОМ, И ПРИМЕНЕНИЯ МАТЕРИАЛА, ПЕРЕРАБОТАННОГО ТАКИМ ОБРАЗОМ | 2011 |

|

RU2575461C2 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1994 |

|

RU2037294C1 |

| КОМПОЗИЦИЯ ДЛЯ ВОЛОКНИСТОГО ТЕПЛО- И ЗВУКОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ТЕПЛО- И ЗВУКОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1995 |

|

RU2114085C1 |

| КОМПОЗИЦИЯ ДЛЯ ВОЛОКНИСТОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2478546C1 |

| КОМПОЗИЦИЯ ДЛЯ ВОЛОКНИСТОГО ТЕПЛО- И ЗВУКОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2125029C1 |

| Вихревая мельница | 1976 |

|

SU689723A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВТОРИЧНЫХ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН ПЕРЕРАБОТКОЙ МАКУЛАТУРЫ ИЗ ГОФРОКАРТОНА | 2011 |

|

RU2478745C1 |

| DE 19835090 A1, 27.01.2000 | |||

| DE 19653243 A1, 25.06.1998. | |||

Авторы

Даты

2020-11-24—Публикация

2019-06-20—Подача