Изобретение относится к области получения металлокомплексного катализатора на основе имино-амидного π-аллильного комплекса никеля, активного в полимеризации стирола в промышленных масштабах.

Полимеризация олефинов и их производных является важнейшим промышленным процессом. Одним из ключевых мономеров современной промышленной химии является стирол. Полистиролы с различными молекулярно-массовыми характеристиками широко востребованы в производстве конструкционных и строительных материалов. В связи с этим, задача по разработке новых катализаторов полимеризационных превращений стирола не теряет своей актуальности.

В [RU 2129043 C1] описан способ получения катализатора для олигомеризации стирола на основе карбоксилатов палладия общей формулы Pd(OCOR)2, третичных фосфинов PR3 и эфирата трифтоида бора BF3OEt2 [RU 2129043 C1]. Катализатор позволяет олигомеризовать стирол с конверсией стирола в олигомеры до 1,45⋅105 - молей стирола на г-ат Pd.

В [RU 2290995] описан способ получения катализатора для олигомеризации стирола на основе тетрафторборатацетилацетонатобис(триарилфосфин) палладия с конверсией стирола в олигомеры до 153000 моль стирола на г-ат Pd. Ограничивающим фактором промышленного применения описанных способов является стоимость палладия, его токсичность а также высокие требования предлагаемых каталитических систем к инертности среды - все процессы проводятся в атмосфере аргона, а также сложность аппаратурного оформления.

С точки зрения уменьшения стоимости катализатора перспективными являются каталитические системы на основе никеля. В [Сараев В.В., Крайкивский П.Б., Анненков В.В., Вильмс А.И., Матвеев Д.А., Даниловцева Е.Н., Ермакова Т.Г., Кузнецова Н.П., Ламмертсма К. Катионные комплексы одновалентного никеля - катализаторы полимеризации стирола // Кинетика и катализ. 2005, т. 46, N 5, с. 757-763.] описан катализатор на основе индивидуального комплекса [Ni(PPh3)3]BF4. Система проявляет высокую активность в полимеризации стирола, обеспечивает узкое молекулярно-массовое распределение (далее ММР) в полимере. При формировании описанных никелевых систем используется высококоррозионный компонент - эфират трифторида бора и все процессы, включая полимеризацию очень чувствительны к чистоте компонентов и инертности среды, т.е. они не стабильны в обычных условиях, что ограничивает применение системы в промышленных масштабах.

Одним из приемов повышения стабильности металлокомплексных катализаторов является применение бидентантных лигандов, например дииминовых [M.S. Brookhart, L.K. Johnson, C.M. Killian, S.D. Arthur, J. Feldman, E.F. McCord, S.J. McLain, K.A. Kreutzer, A.M.A. Bennett, E.B. Coughlin, S.D. Ittel, A. Parthasarathy, D.J. Tempel, DuPont. WO 9623010 (1995)., S.D. Ittel, L.K. Johnson, M. Brookhart, Chem. Rev. 100 (2000) 1169-1203.].

Ближайшим известным решением по технической сущности является способ получения имино-амидных π-аллильных комплексов никеля путем взаимодействия Ni(allyl)2 с дииминовыми лигандами в молярных соотношениях 1:1 [RU 2423374 C2]. Процесс ведут в среде растворителя-диэтиловом эфире, тетрагидрофуране или толуоле при температуре от -30 до 0°С. В качестве дииминового лиганда используется фенантролин. В процессе реакции получают индивидуальное соединение - имино-амидный π-аллильный комплекс состава C18H18N2Ni. Состав и структура комплекса надежно идентифицированы авторами методами элементного анализа, ЯМР-спектроскопии, ИК-спектроскопии, МАСС-спектрометрии и рентгеноструктурного анализа.

Полученный комплекс стабилен, но каталитически не активен, в том числе и в полимеризации стирола.

Задача предлагаемого изобретения направлена на создание активного катализатора для полимеризации стирола на основе вышеуказанного стабильного имино-амидного π-аллильного комплекса никеля.

Технический результат-получение активного катализатора полимеризации стирола, не чувствительного к присутствию воздуха и влаги.

Технический результат достигается предлагаемым способом получения катализатора для полимеризации стирола путем взаимодействия имино-амидного π-аллильного комплекса C18H18N2Ni с трибутилфосфином и стиролом в мольном отношении Ni:Р:стирол=1:1:100 соответственно, процесс ведут в растворителе-толуоле при температуре 20-25°С.

Пример 1.

Способ приготовления катализатора.

В трехгорлую колбу объемом 2 литра, снабженную перемешивающим устройством при температуре 20-25°С в атмосфере азота вносят 660 грамм толуола, 323 грамма (3,1 моль) стирола. Полученнуый раствор перемешивают 2-5 минут, после чего одномоментно добавляют 6,3 грамма (0,031 моль) трибутилфосфина и перемешивают 5 минут. К полученному раствору одномоментно добавляют 10 грамм (0,031 моль) имино-амидного π-аллильного комплекса C18H18N2Ni и перемешивают в течение 1 часа. Полученный катализатор хранят в атмосфере азота при температуре -18°С не более 10 суток.

Аналогично готовят катализаторы при различных мольных соотношениях Ni:P.

Пример 2.

Используют катализатор, приготовленный по примеру 1.

Полимеризацию стирола проводят следующим образом:

В металлическую бочку объемом 200 литров заливают 140 кг стирола по ГОСТ 10003, температура стирола должна быть в пределах от +25 до +35°С. Температура окружающей среды должна быть от +10 до +40°С. Затем при помощи шприца с иглой длинной 120 см в придонную область бочки вводят 10 мл катализатора и бочку закрывают штатной пробкой. Полимеризация стирола протекает в течении 36 часов при естественном охлаждении. Во время реакции температура реакционной массы увеличивается до 66-72°С, достигая максимума через 24-28 часов после начала реакции, а затем падает и к 34-36 часу составляет 50-60°С. Конверсия стирола в полистирол составляет 92-97%.

Пример 3.

Используют катализатор, приготовленный по примеру 1.

Полимеризацию стирола проводят следующим образом:

В металлическую бочку объемом 200 литров заливают 140 кг стирола по ГОСТ 10003, температура стирола должна быть в пределах от 0 до +20°С. Температура окружающей среды должна быть от 0 до +20°С. Затем при помощи шприца с иглой длинной 120 см придонную область бочки вводят 25 мл катализатора и бочку закрывают штатной пробкой. Полимеризация стирола протекает в течении 36 часов при естественном охлаждении. Во время реакции температура реакционной массы увеличивается до 62-72°С, достигая максимума через 24-28 часов после начала реакции, а затем падает и к 34-36 часу составляет 30-40°С. Конверсия стирола в полистирол составляет 92-95%.

Пример 4.

Используют катализатор, приготовленный по примеру 1.

Полимеризацию стирола проводят следующим образом:

В металлическую бочку объемом 200 литров заливают 140 кг стирола по ГОСТ 10003, температура стирола должна быть в пределах от -5 до +15°С. Температура окружающей среды должна быть от -10 до +15°С. Затем при помощи шприца с иглой длинной 120 см в придонную область бочки вводят 40 мл катализатора и бочку закрывают штатной пробкой. Во время реакции температура реакционной массы увеличивается до 42-60°С, достигая максимума через 30-36 часов после начала реакции. При достижении температуры в бочке 40-60°С в бочку при помощи шприца с иглой длинной 120 см придонную область бочки дополнительно вводят 5 мл катализатора. Реакция низкомолекулярной полимеризации стирола заканчивается через 48 часов, при этом к концу реакции температура в бочке составляет 5-15°С, в зависимости от температуры окружающей среды. Конверсия стирола в низкомолекулярный полистирол составляет 88-92%.

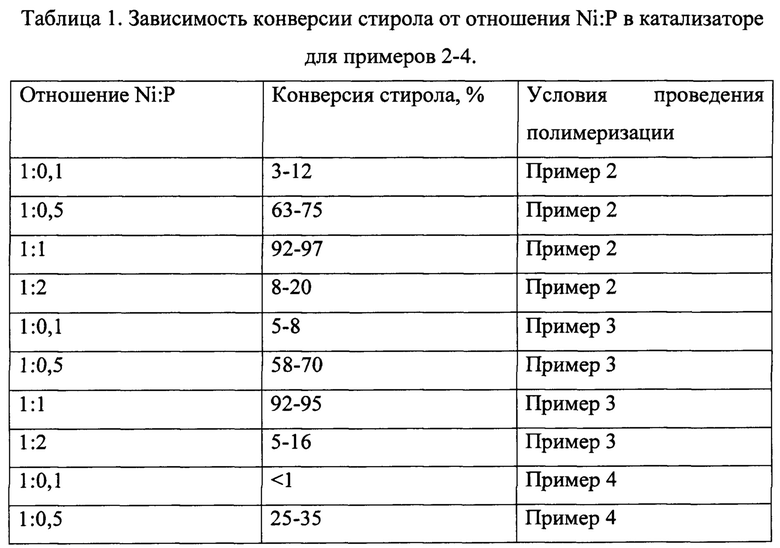

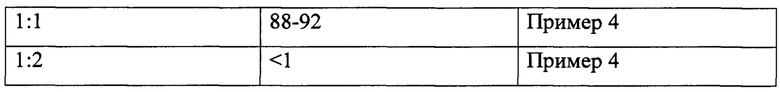

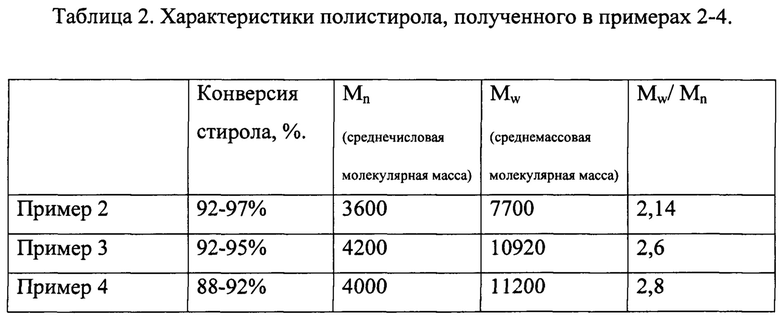

Оптимальное соотношение Ni:P для достижения максимальной конверсии стирола при различных температурных условиях приведены в таблице 1. Молекулярно-массовые характеристики полученного в примерах 2-4 полистирола приведены в таблице 2.

Описанный катализатор позволяет проводить промышленную полимеризацию стирола в широком интервале температур непосредственно в бочкотаре, что позволяет исключить транспортировку стирола как вещества 3-го класса опасности, с целью предотвращения экологических катастроф.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИМИНО-АМИДНЫХ π-АЛЛИЛЬНЫХ КОМПЛЕКСОВ НИКЕЛЯ | 2009 |

|

RU2423374C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ | 2004 |

|

RU2260600C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,3-ДИФЕНИЛБУТЕНА-1 | 2012 |

|

RU2487859C1 |

| СПОСОБ АДДИТИВНОЙ ПОЛИМЕРИЗАЦИИ НОРБОРНЕНА | 2014 |

|

RU2570703C1 |

| СПОСОБ ГОМО- ИЛИ СОПОЛИМЕРИЗАЦИИ СОПРЯЖЕННЫХ ОЛЕФИНОВ | 2004 |

|

RU2348653C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТИОННЫХ КОМПЛЕКСОВ ПАЛЛАДИЯ С ДИИМИНОВЫМИ ЛИГАНДАМИ | 2014 |

|

RU2556224C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО ОЛИГОМЕРА СТИРОЛА | 1999 |

|

RU2147022C1 |

| КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА НА ОСНОВЕ БИС(ИМИНО)ПИРИДИЛЬНЫХ КОМПЛЕКСОВ | 2001 |

|

RU2194056C1 |

| КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА НА ОСНОВЕ БИС(ИМИННЫХ) КОМПЛЕКСОВ С БРОМИДОМ НИКЕЛЯ | 2002 |

|

RU2202559C1 |

| Способ получения полимеров паразамещенных фенилацетиленов | 2021 |

|

RU2796111C1 |

Изобретение относится к области получения металлокомплексного катализатора на основе имино-амидного π-аллильного комплекса никеля, активного в полимеризации стирола, в промышленных масштабах. Способ получения катализатора для полимеризации стирола заключается во взаимодействии имино-амидного π-аллильного комплекса C18H18N2Ni с трибутилфосфином и стиролом в мольном отношении Ni:Р:стирол=1:1:100 соответственно, при этом процесс ведут в растворителе-толуоле при температуре 20-25°С. Технический результат заключается в получении активного катализатора полимеризации стирола, не чувствительного к присутствию воздуха и влаги. 2 табл., 4 пр.

Способ получения катализатора для полимеризации стирола путем взаимодействия имино-амидного π-аллильного комплекса C18H18N2Ni с трибутилфосфином и стиролом в мольном отношении Ni:Р:стирол=1:1:100 соответственно, процесс ведут в растворителе-толуоле при температуре 20-25°С.

| СПОСОБ ПОЛУЧЕНИЯ ИМИНО-АМИДНЫХ π-АЛЛИЛЬНЫХ КОМПЛЕКСОВ НИКЕЛЯ | 2009 |

|

RU2423374C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЛИГОМЕРИЗАЦИИ СТИРОЛА | 1996 |

|

RU2129043C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЛИГОМЕРИЗАЦИИ СТИРОЛА | 2005 |

|

RU2290995C1 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ И СПОСОБЫ ЕЕ ПРИГОТОВЛЕНИЯ И ПРИМЕНЕНИЯ В ПРОЦЕССЕ ПОЛИМЕРИЗАЦИИ | 1999 |

|

RU2233291C2 |

| WO 9623010 A2, 01.08.1996 | |||

| US 6255244 B1, 03.07.2001 | |||

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ И СОПОЛИМЕРИЗАЦИИ НЕНАСЫЩЕННЫХ УГЛЕВОДОРОДОВ | 1998 |

|

RU2141382C1 |

Авторы

Даты

2020-11-24—Публикация

2020-02-26—Подача